со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Подхват-футляр для поддонов с пакетами строительных мелкоштучных материалов | 1974 |

|

SU501962A1 |

| Грузозахватное устройство длягРузОВ C НЕСущиМ пОяСОМ | 1977 |

|

SU821383A1 |

| Грузозахватное устройство | 1988 |

|

SU1588688A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2006 |

|

RU2306253C1 |

| Захватное устройство для грузов | 1978 |

|

SU821382A1 |

| Захватное устройство | 1986 |

|

SU1393750A2 |

| Захватное устройство для облицовочных плит | 1976 |

|

SU600068A1 |

| Захватное устройство для изделий | 1976 |

|

SU590236A1 |

| Грузозахватное устройство | 1977 |

|

SU676532A2 |

| Автоматический захват | 1971 |

|

SU537020A1 |

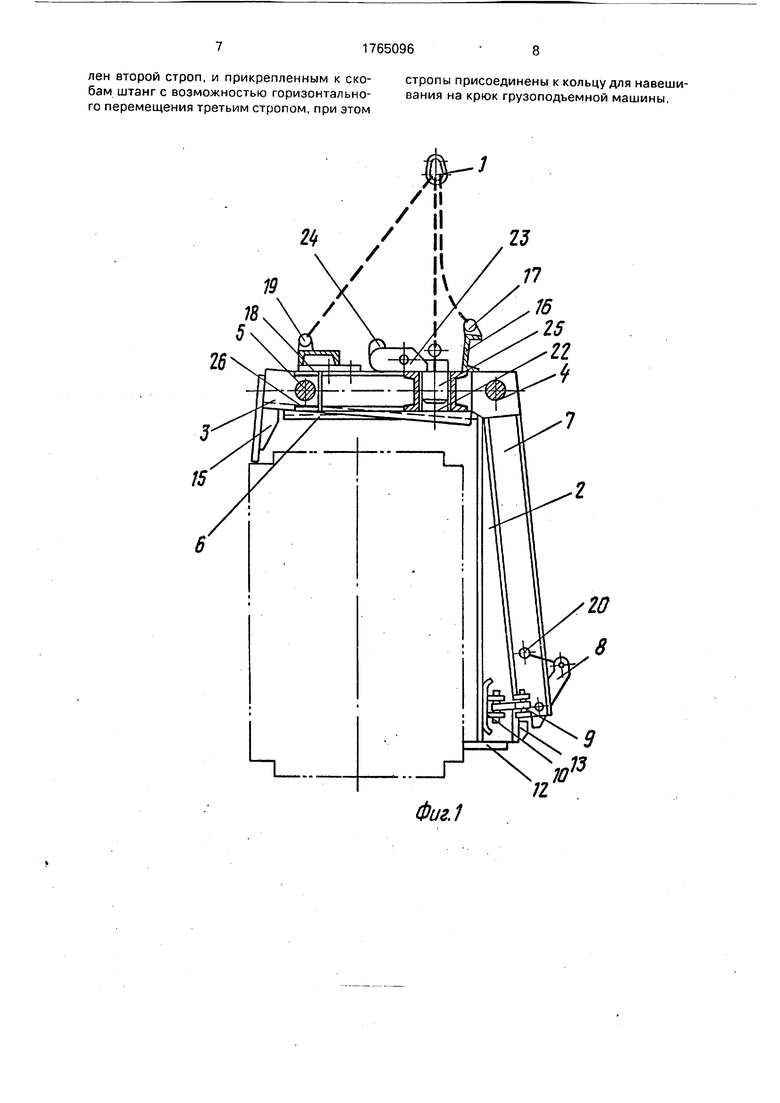

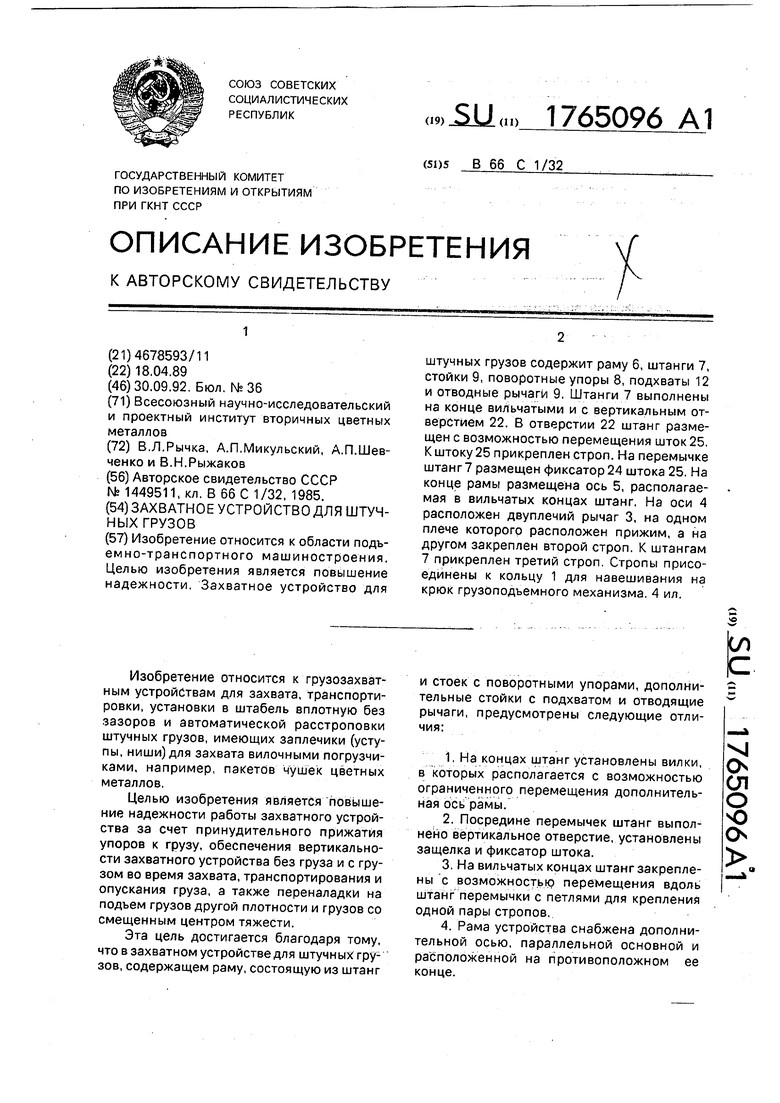

Изобретение относится к области подъемно-транспортного машиностроения. Целью изобретения является повышение надежности. Захватное устройство для штучных грузов содержит раму 6, штанги 7, стойки 9, поворотные упоры 8, подхваты 12 и отводные рычаги 9. Штанги 7 выполнены на конце вильчатыми и с вертикальным отверстием 22. В отверстии 22 штанг размещен с возможностью перемещения шток 25. К штоку 25 прикреплен строп. На перемычке штанг 7 размещен фиксатор 24 штока 25. На конце рамы размещена ось 5, располагаемая в вильчатых концах штанг. На оси 4 расположен двуплечий рычаг 3, на одном плече которого расположен прижим, а на другом закреплен второй строп. К штангам 7 прикреплен третий строп Стропы присоединены к кольцу 1 для навешивания на крюк грузоподъемного механизма. 4 ил.

Изобретение относится к грузозахватным устройствам для захвата, транспортировки, установки в штабель вплотную без зазоров и автоматической расстроповки штучных грузов, имеющих заплечики (уступы, ниши) для захвата вилочными погрузчиками, например, пакетов чушек цветных металлов.

Целью изобретения является повышение надежности работы захватного устройства за счет принудительного прижатия упоров к грузу, обеспечения вертикальности захватного устройства без груза и с грузом во время захвата, транспортирования и опускания груза, а также переналадки на подъем грузов другой плотности и грузов со смещенным центром тяжести.

Эта цель достигается благодаря тому, что в захватном устройстве для штучных грузов, содержащем раму, состоящую из штанг

и стоек с поворотными упорами, дополнительные стойки с подхватом и отводящие рычаги, предусмотрены следующие отличия:

1 На концах штанг установлены вилки, в которых располагается с возможностью ограниченного перемещения дополнительная ось рамы.

3 На вильчатых концах штанг закреплены с возможностью перемещения вдоль штанг перемычки с петлями для крепления одной пары стропов.

х| О

ел о ю

ON

.

При этом две пары стропов и центральный строп со штоком присоединены к кольцу для навешивания на крюк грузоподъемной машины.

Достижение положительного эффекта при осуществлении данного технического решения подтверждается повышением надежности работы за счет принудительного прижатия упоров к транспортируемому грузу с усилием, пропорциональным массе груза, и исключения самопроизвольной расстроповки, а также за счет постоянной вертикальности положения оси транспортируемого груза и захватного устройства без груза. Кроме того, последнее облегчит работу с устройством при захвате груза.

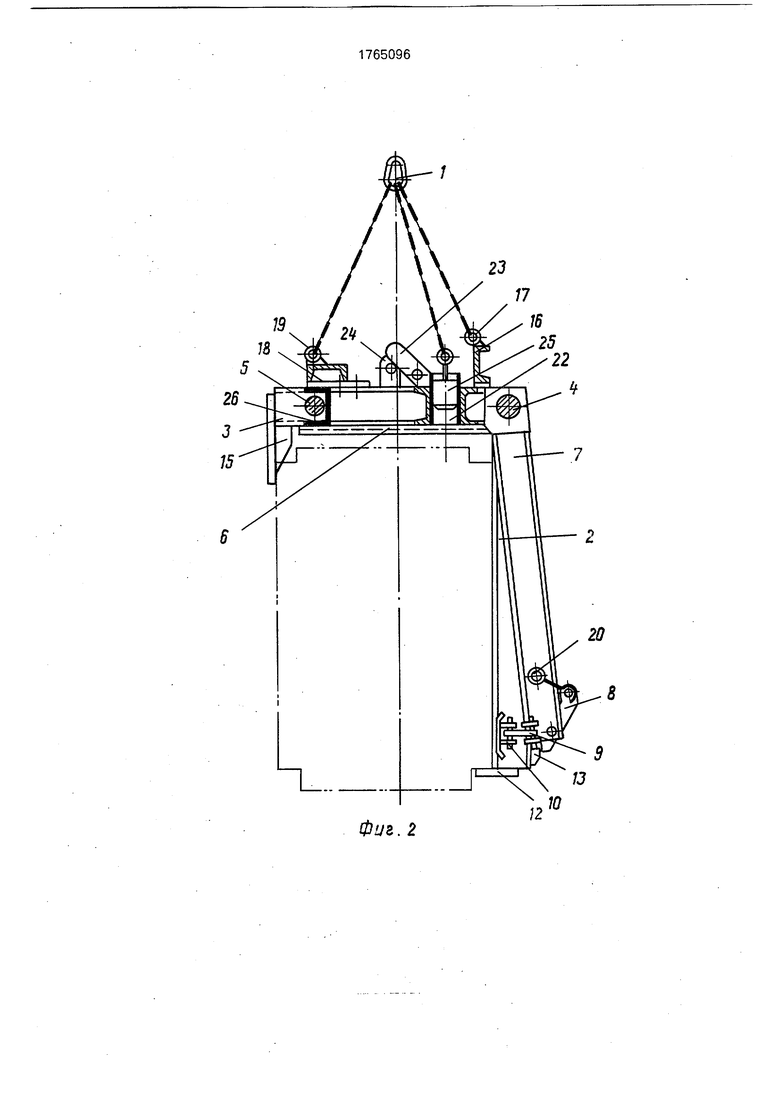

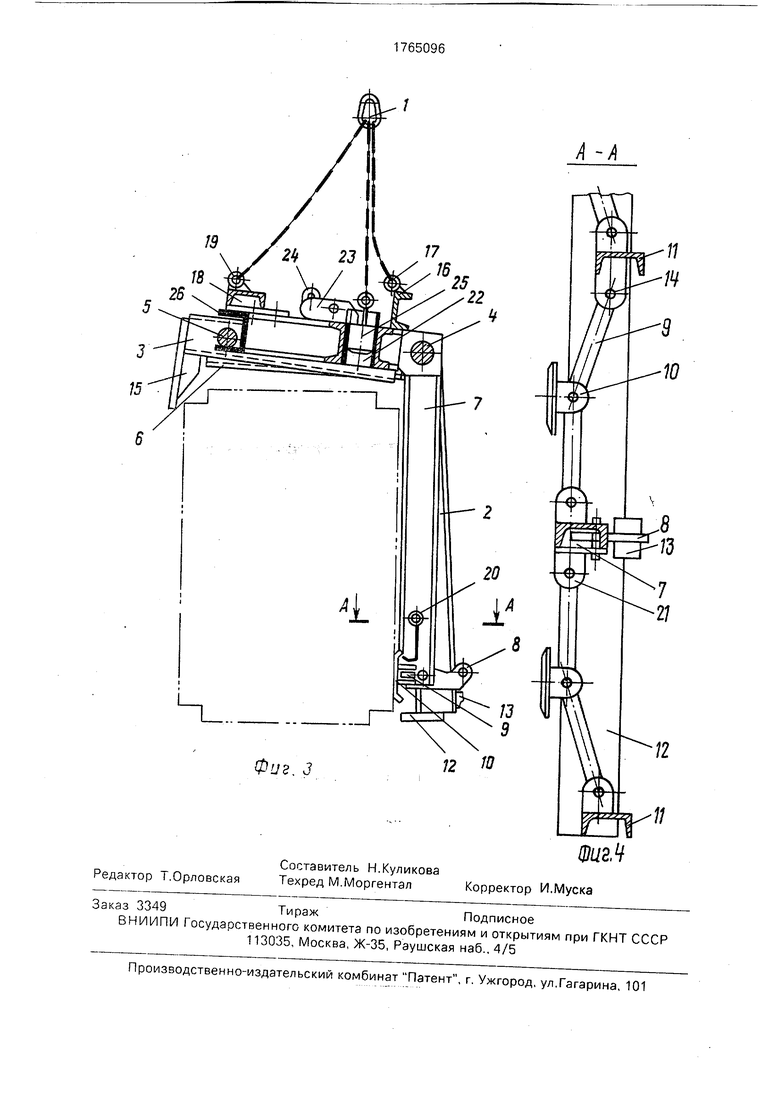

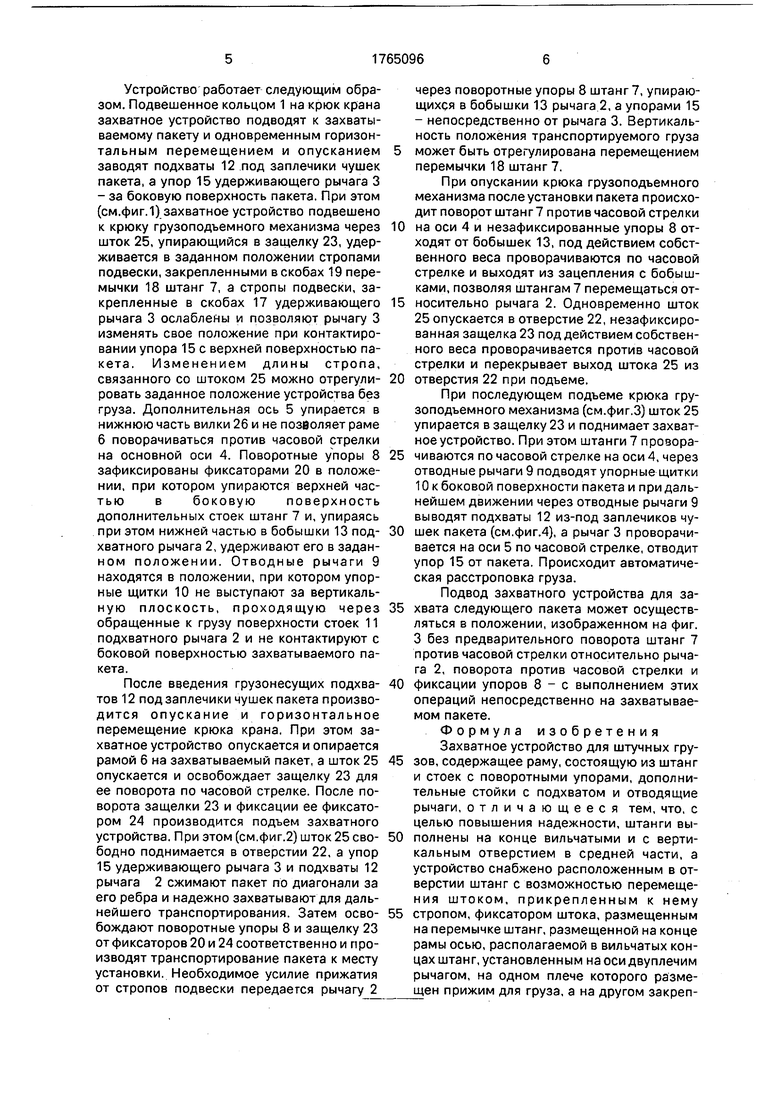

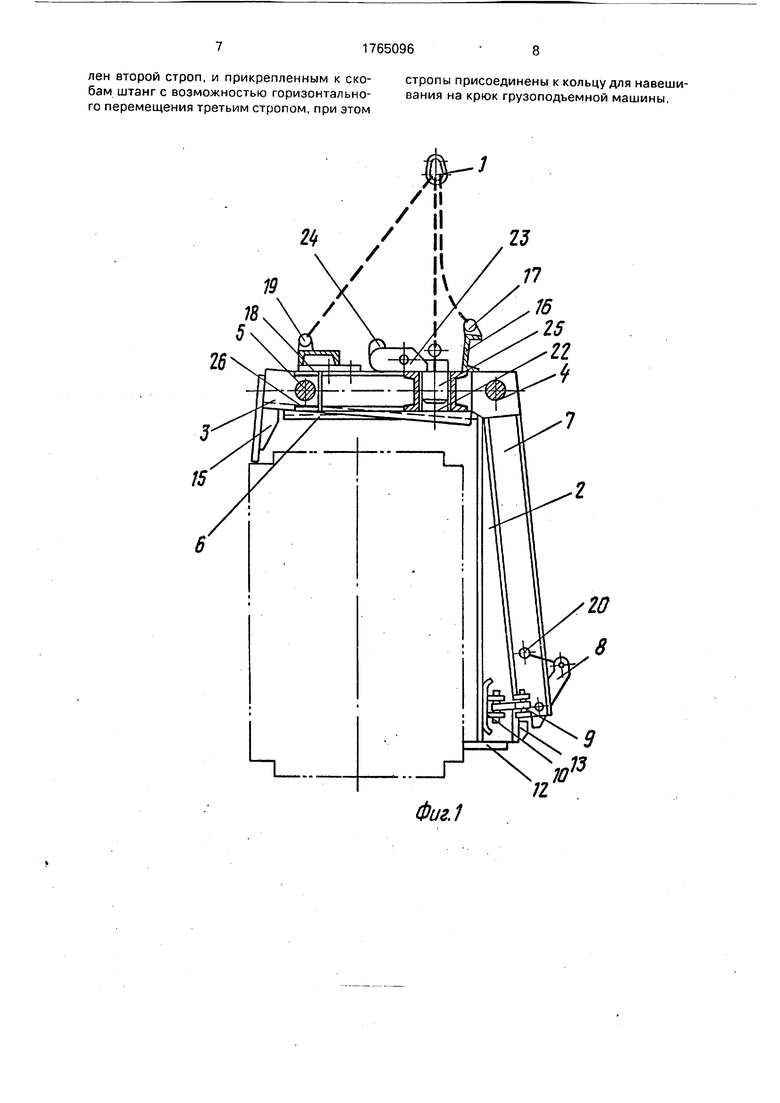

На фиг. 1 изображен общий вид захватного устройства в период подвода к пакету; на фиг. 2 - общий вид захватного устройства в период захвата и транспортирования пакета; на фиг. 3 - общий вид захватного устройства в период расстроповки; на фиг. 4 - разрез А-А на фиг. 3.

Захватное устройство содержит кольцо 1 подвески, подхватный рычаг 2, удерживающий двуплечий рычаг 3, основную 4 и дополнительную оси 5, раму 6, штанги 7, поворотные упоры 8, отводные рычаги 9 с упорными щитками 10.

Подхватный рычаг 2 выполнен в виде двух или трех стоек 11, к основанию которых прикреплен подхват 12 с выступающими бобышками 13. В стойках 11 предусмотрены проушины 14 для шарнирного крепления отводных рычагов 9. Подхваты 12 в зависимости от конструкции пакета или другого транспортируемого штучного груза могут быть выполнены в виде сплошной полосы, выступающей за поверхность стоек или отдельных выступающих элементов, расстояние между которыми равно расстоянию между заплечиками чушек, составляющих пакет.

В верхней части стоек 11 имеются отверстия для установки на ось 4.

Удерживающий двуплечий рычаг 3 выполнен из продольных элементов, имеющих отверстия для установки на ось 5. К одним

концам удерживающего двуплечего рычага 3 прикреплены упоры 15, противоположные -связаны перемычкой 16 со скобами 17 для закрепления одной пары стропов подвески.

Штанги 7 выполнены в виде двуплечего

Г-образного рычага с отверстиями, расположенными в точке пересечения осей плеч, для установки на ось 4. Угол между плечами превышает 90° на величину, зависящую от

0 высоты захватываемого пакета, размера выступающей части подхватов 12, соотношения плеч отводных рычагов 9 и принимается конструктивно. К горизонтальной части штанг крепится с возможностью

5 перемещения перемычка 18 со скобами 19 для закрепления второй пары стропов подвески. В нижней части штанг (дополнительных наклонных стойках) установлены поворотные упоры 8 с фиксаторами 20, вы0 полненными в -виде скоб, крючков, петель или штырей в проушинах, и проушины 21 для шарнирного крепления отводных рычагов 9. Нижние части штанг могут иметь связывающую перемычку.

5В верхней (горизонтальной) части

штанг 7 посредине перемычек выполнено вертикальное отверстие 22, установлены поворотная защелка 23 и фиксатор штока 24, выполненный в виде штыря в проуши0 нах. Расположение перемычек и отверстия 22 соответствует равновесному состоянию устройства без груза в положении его узлов в период подвода к пакету (см.фиг.1). Внутри отверстия 22 находится, подвешенный к

5 кольцу 1 с возможностью перемещения вдоль оси отверстия, шток 25. Длина стропа подвески штока может регулироваться. На конце горизонтальных участков штанг установлены вилки 26, в которых размещается с

0 возможностью ограниченного перемещения дополнительная ось 5. Вместо вилок 26 может быть использован гибкий элемент, выполняющий те же функции.

Рама 6 выполнена из двух ригелей с

5 отверстиями на концах для установки основной 4 и дополнительной 5 осей. Ригели рамы могут иметь жесткую связь.

Поворотные упоры 8 выполнены в виде фигурных пластин с отверстиями под оси,

0 устанавливаемые в нижней части штанг 7.

Упор 8 при захвате и транспортировании пакета упирается в боковую поверхность наклонных стоек штанг 7 и бобышки 13.

5 Отводные рычаги 9 выполнены изогнутыми и имеют по три отверстия для шарнир- ного крепления к проушинам 14 подхватного рычага 2, к проушинам 21 стоек штанг, а также для установки в средней части упорных щитков 10.

Устройство работает следующим образом. Подвешенное кольцом 1 на крюк крана захватное устройство подводят к захватываемому пакету и одновременным горизонтальным перемещением и опусканием заводят подхваты 12 под заплечики чушек пакета, а упор 15 удерживающего рычага 3 - за боковую поверхность пакета. При этом (см.фиг.1) захватное устройство подвешено к крюку грузоподъемного механизма через шток 25, упирающийся в защелку 23, удерживается в заданном положении стропами подвески, закрепленными в скобах 19 перемычки 18 штанг 7, а стропы подвески, закрепленные в скобах 17 удерживающего рычага 3 ослаблены и позволяют рычагу 3 изменять свое положение при контактировании упора 15 с верхней поверхностью пакета. Изменением длины стропа, связанного со штоком 25 можно отрегулировать заданное положение устройства без груза. Дополнительная ось 5 упирается в нижнюю часть вилки 26 и не позволяет раме 6 поворачиваться против часовой стрелки на основной оси 4. Поворотные упоры 8 зафиксированы фиксаторами 20 в положении, при котором упираются верхней частью в боковую поверхность дополнительных стоек штанг 7 и, упираясь при этом нижней частью в бобышки 13 под- хватного рычага 2, удерживают его в задан- ном положении. Отводные рычаги 9 находятся в положении, при котором упорные щитки 10 не выступают за вертикальную плоскость, проходящую через обращенные к грузу поверхности стоек 11 подхватного рычага 2 и не контактируют с боковой поверхностью захватываемого пакета.

После введения грузонесущих подхватов 12 под заплечики чушек пакета производится опускание и горизонтальное перемещение крюка крана. При этом захватное устройство опускается и опирается рамой 6 на захватываемый пакет, а шток 25 опускается и освобождает защелку 23 для ее поворота по часовой стрелке. После поворота защелки 23 и фиксации ее фиксатором 24 производится подъем захватного устройства. При этом (см.фиг.2) шток 25 свободно поднимается в отверстии 22, а упор 15 удерживающего рычага 3 и подхваты 12 рычага 2 сжимают пакет по диагонали за его ребра и надежно захватывают для дальнейшего транспортирования. Затем освобождают поворотные упоры 8 и защелку 23 отфиксаторов 20 и 24 соответственно и производят транспортирование пакета к месту установки. Необходимое усилие прижатия от стропов подвески передается рычагу 2

через поворотные упоры 8 штанг 7, упирающихся в бобышки 13 рычага 2, а упорами 15 - непосредственно от рычага 3. Вертикальность положения транспортируемого груза

может быть отрегулирована перемещением перемычки 18 штанг 7.

При опускании крюка грузоподъемного механизма после установки пакета происходит поворот штанг 7 против часовой стрелки

0 на оси 4 и незафиксированные упоры 8 отходят от бобышек 13, под действием собственного веса проворачиваются по часовой стрелке и выходят из зацепления с бобышками, позволяя штангам 7 перемещаться от5 носительно рычага 2. Одновременно шток 25 опускается в отверстие 22, незафиксированная защелка 23 под действием собственного веса проворачивается против часовой стрелки и перекрывает выход штока 25 из

0 отверстия 22 при подъеме.

При последующем подъеме крюка грузоподъемного механизма (см.фиг.3) шток 25 упирается в защелку 23 и поднимает захватное устройство. При этом штанги 7 провора5 чиваются по часовой стрелке на оси 4, через отводные рычаги 9 подводят упорные щитки 10 к боковой поверхности пакета и при дальнейшем движении через отводные рычаги 9 выводят подхваты 12 из-под заплечиков чу0 шек пакета (см.фиг.4), а рычаг 3 проворачивается на оси 5 по часовой стрелке, отводит упор 15 от пакета. Происходит автоматическая расстроповка груза.

Подвод захватного устройства для за5 хвата следующего пакета может осуществляться в положении, изображенном на фиг. 3 без предварительного поворота штанг 7 против часовой стрелки относительно рычага 2, поворота против часовой стрелки и

0 фиксации упоров 8 - с выполнением этих операций непосредственно на захватываемом пакете.

Формула изобретения Захватное устройство для штучных гру5 зов, содержащее раму, состоящую из штанг и стоек с поворотными упорами, дополнительные стойки с подхватом и отводящие рычаги, отличающееся тем, что, с целью повышения надежности, штанги вы0 полнены на конце вильчатыми и с вертикальным отверстием в средней части, а устройство снабжено расположенным в отверстии штанг с возможностью перемещения штоком, прикрепленным к нему

5 стропом, фиксатором штока, размещенным на перемычке штанг, размещенной на конце рамы осью, располагаемой в вильчатых концах штанг, установленным на оси двуплечим рычагом, на одном плече которого разме- щен прижим для груза, а на другом закреплен второй строп, и прикрепленным к скобам штанг с возможностью горизонтального перемещения третьим стропом, при этом

19

стропы присоединены к кольцу для навешивания на крюк грузоподъемной машины.

Фиг.1

Фиг. 2

Фиг. J

Составитель Н.Куликова Редактор .ОрловскаяТехред М. Мор ген та лКорректор И.Муска

А А

-//

шг.4

| Захватное устройство для штучных грузов | 1985 |

|

SU1449511A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1992-09-30—Публикация

1989-04-18—Подача