О1

О5

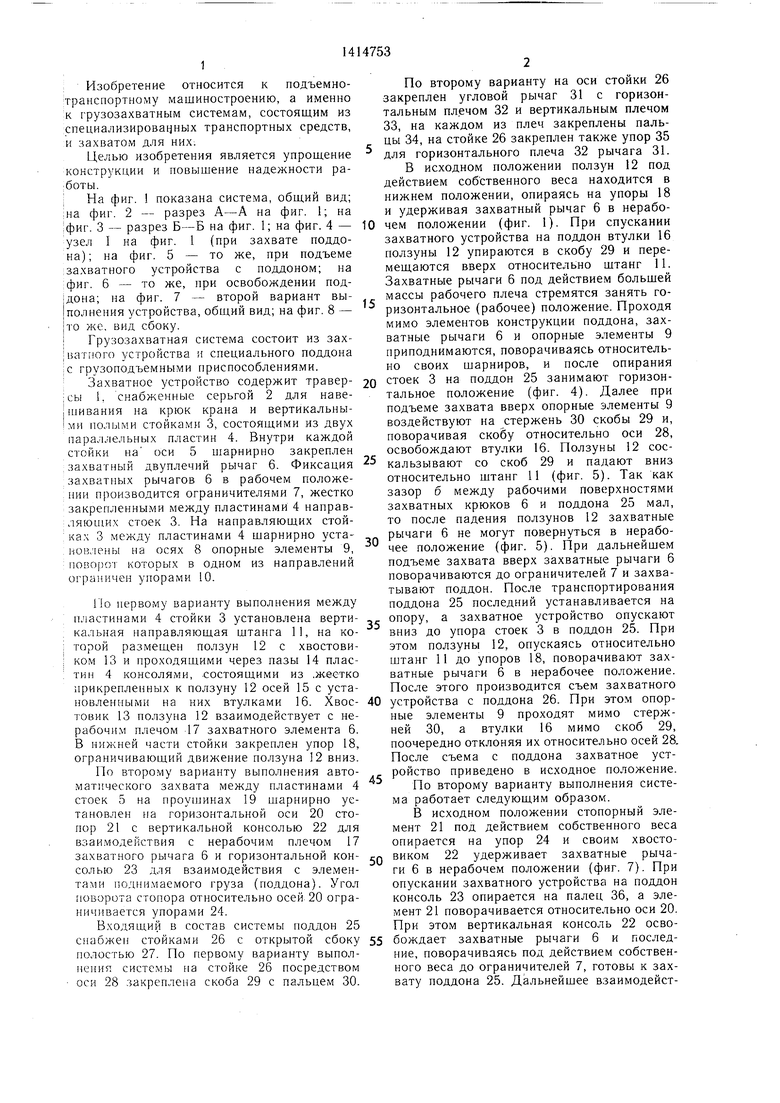

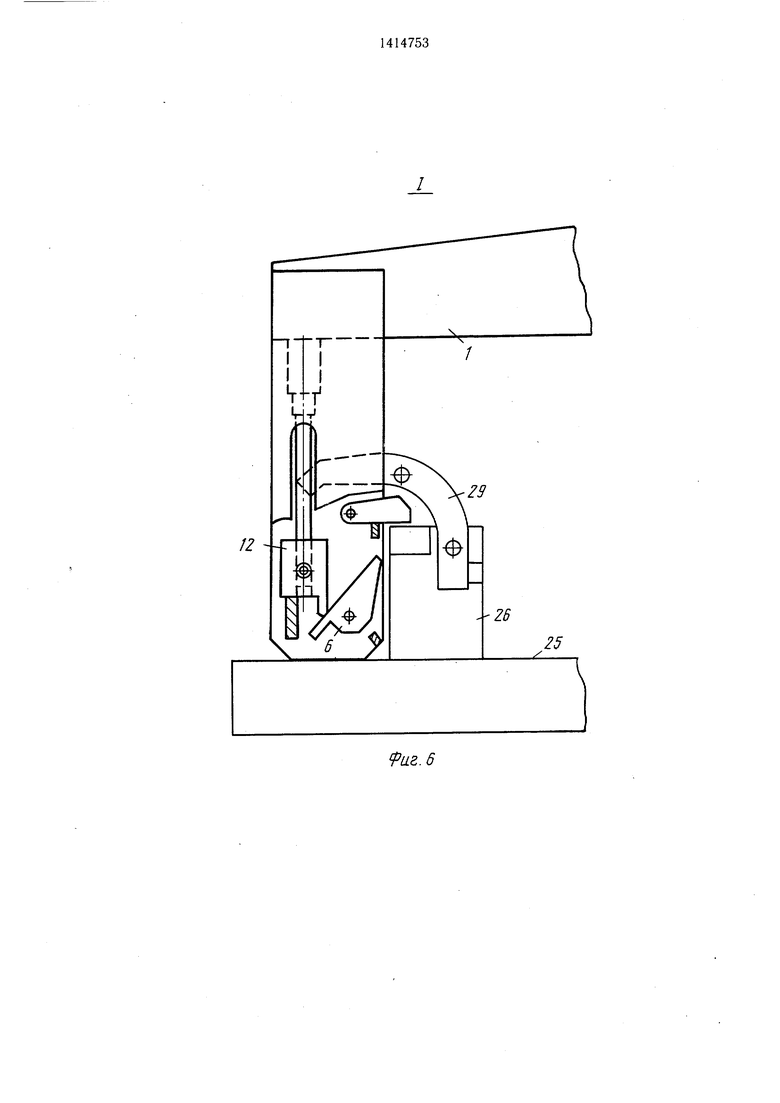

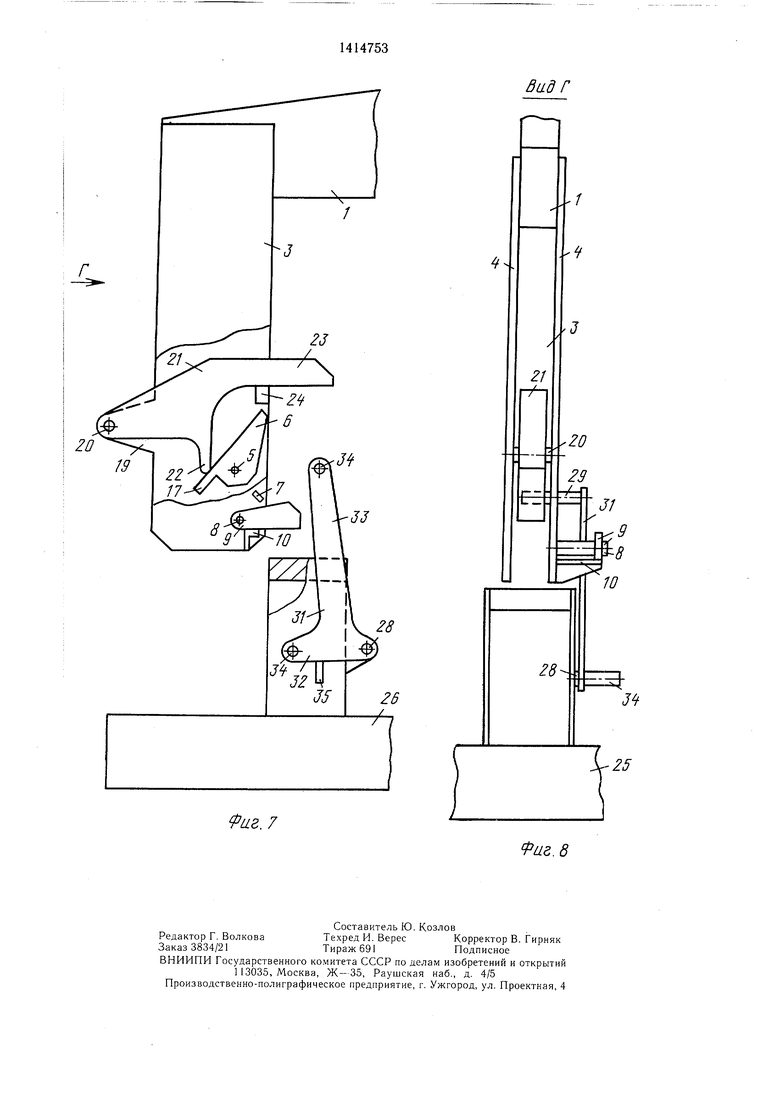

По второму варианту на оси стойки 26 закреплен угловой рычаг 31 с горизонтальным плечом 32 и вертикальным плечом 33, на каждом из плеч закреплены пальцы 34, на стойке 26 закреплен также упор 35 для горизонтального плеча 32 рычага 31. В исходном положении ползун 12 под действием собственного веса находится в нижнем положении, опираясь на упоры 18 и удерживая захватный рычаг 6 в нерабо;фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - 10 чем положении (фиг. 1). При спускании узел I на фиг. 1 (при захвате поддо- захватного устройства на поддон втулки 16

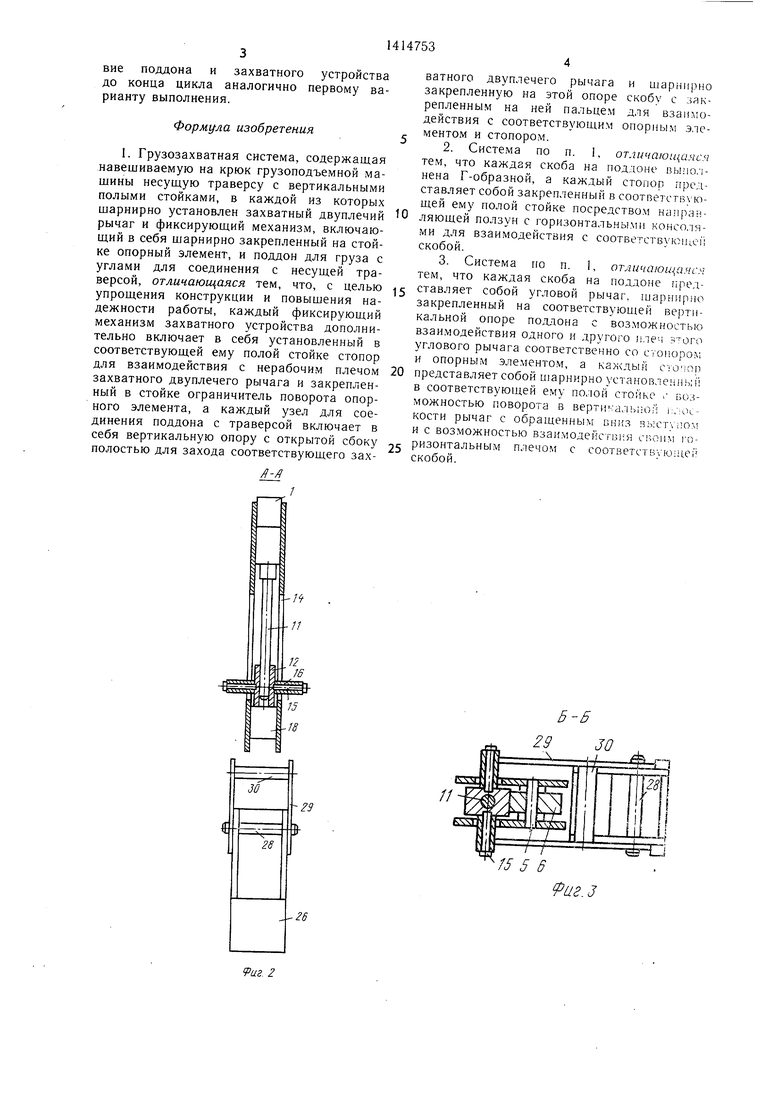

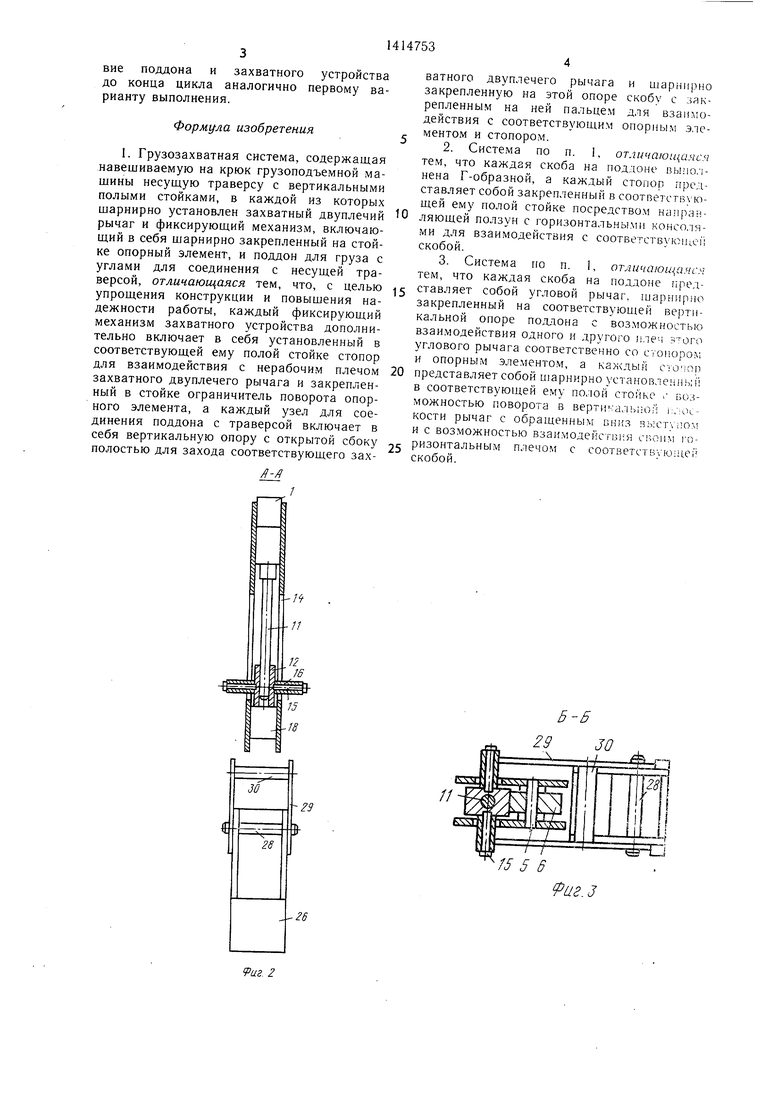

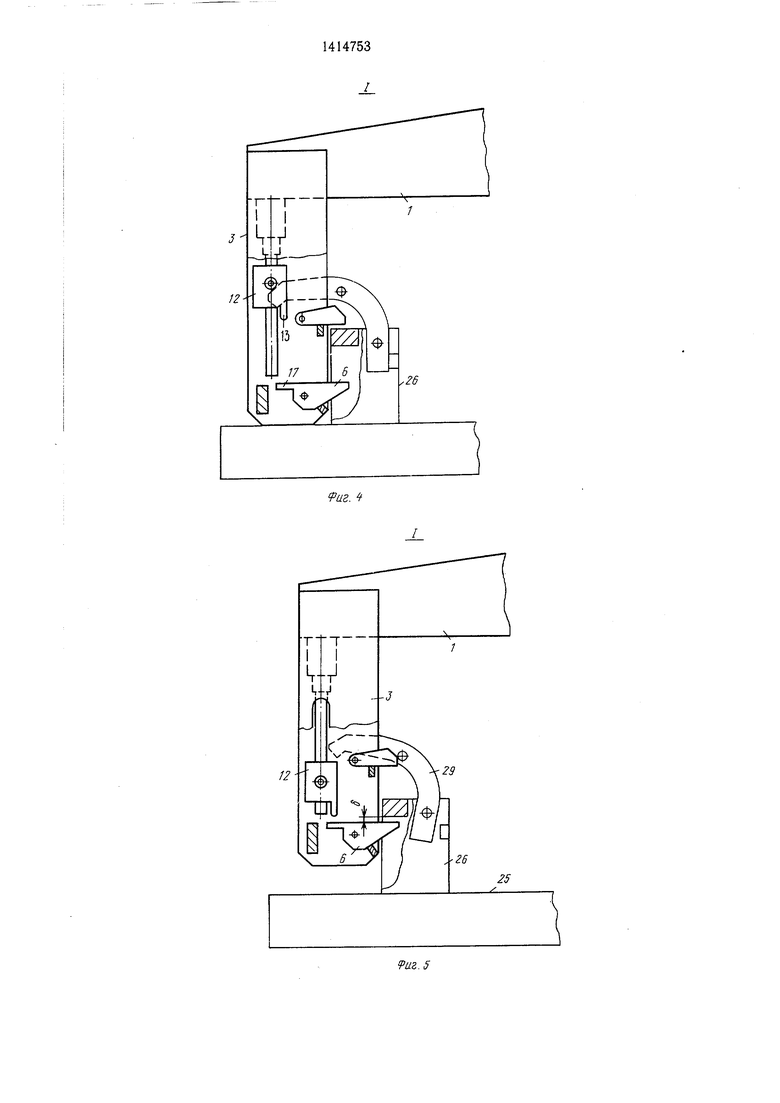

ползуны 12 упираются в скобу 29 и перемещаются вверх относительно щтанг 11. Захватные рычаги 6 под действием большей массы рабочего плеча стремятся занять гополнения устройства, общий вид; на фиг. 8 - ризонтальное (рабочее) положение. Проходя JTO же, вид сбоку.мимо элементов конструкции поддона, захI Грузозахватная система состоит из зах- ватные рычаги 6 и опорные элементы 9 I ватного устройства н специального поддона приподнимаются, поворачиваясь относитель- :с грузоподъемными приспособлениями.но своих шарниров, и после опирания

Захватное устройство содержит травер- 20 стоек 3 на поддон 25 занимают горизонтальное положение (фиг. 4). Далее при подъеме захвата вверх опорные элементы 9 воздействуют на стержень 30 скобы 29 и, поворачивая скобу относительно оси 28,

, , освобождают втулки 16. Ползуны 12 сосзахватный двуплечий рычаг 6. Фиксация кальзывают со скоб 29 и падают вниз захватных рычагов 6 в рабочем положе- относительно штанг 11 (фиг. 5). Так как

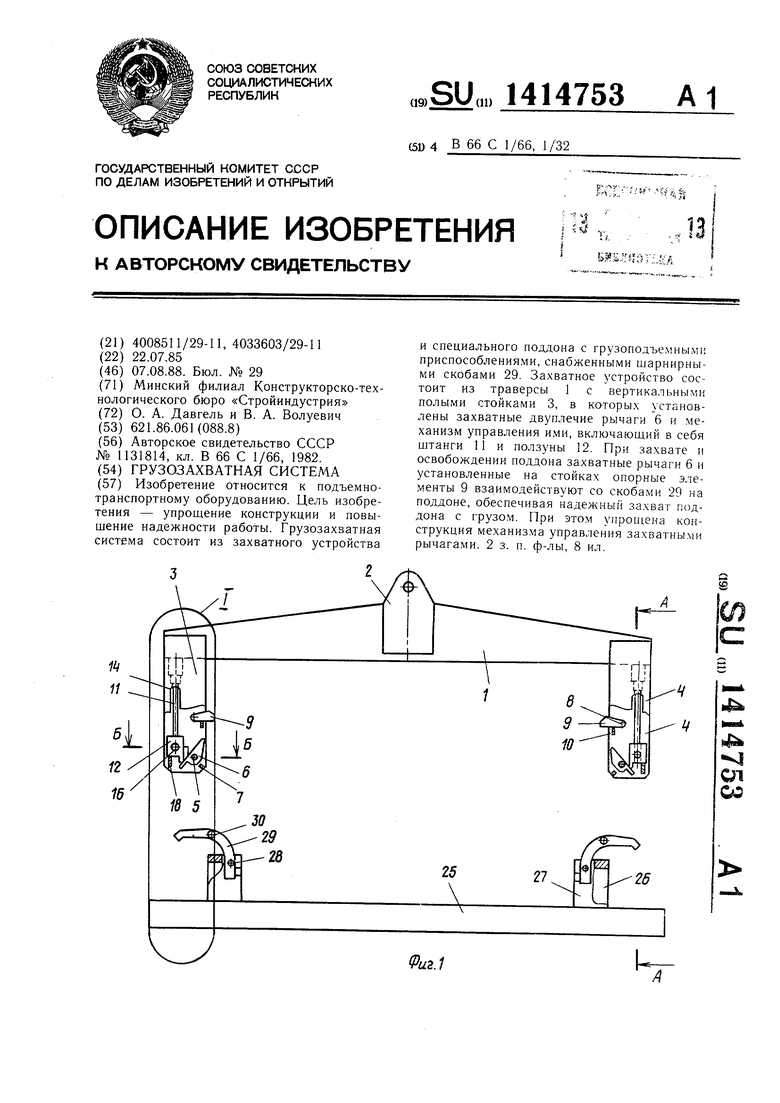

Изобретение относится к подъемно- транспортному машиностроению, а именно к грузозахватным системам, состоящим из специализированных транспортных средств, и захватом для них.

Целью изобретения является упрощение конструкции и повышение надежности ра:бОТЫ.

: На фиг. показана система, обший вид; ;на фиг. 2 - разрез А-А на фиг. 1; на

на); на фиг. 5 - то же, при подъеме :захватного устройства с поддоном; на :фиг. 6 - то же, при освобождении поддона; на фиг. 7 - второй вариант вы;сы 1, снабженные серьгой 2 для наве- риивания на крюк крана и вертикальны- 1ми полыми стойками 3, состоящими из двух параллельных пластин 4. Внутри каждой стойки на оси 5 щарнирно закреплен

НИИ производится ограничителями 7, жестко закрепленными между пластинами 4 направляющих стоек 3. На направляющих стой- : ка.ч 3 между пластинами 4 шарнирно уста- HOH.ieHhi на осях 8 опорные элементы 9, 1юво)от которых в одном из направлений ограничен упорами 10.

Но первому варианту выполнения между

30

зазор б между рабочими поверхностями захватных крюков 6 и поддона 25 мал, то после падения ползунов 12 захватные рычаги 6 не могут повернуться в нерабочее положение (фиг. 5). При дальнейшем подъеме захвата вверх захватные рычаги 6 поворачиваются до ограничителей 7 и захватывают поддон. После транспортирования поддона 25 последний устанавливается на

зазор б между рабочими поверхностями захватных крюков 6 и поддона 25 мал, то после падения ползунов 12 захватные рычаги 6 не могут повернуться в нерабочее положение (фиг. 5). При дальнейшем подъеме захвата вверх захватные рычаги 6 поворачиваются до ограничителей 7 и захватывают поддон. После транспортирования поддона 25 последний устанавливается на

пластинами 4 стойки 3 установлена верти- - опору, а захватное устройство опускают кальная направляющая штанга 11, на ко- вниз до упора стоек 3 в поддон 25. При торой размещен ползун 12 с хвостови- этом ползуны 12, опускаясь относительно ком 13 и проходящими через пазы 14 плас- штанг 11 до упоров 18, поворачивают зах- тин 4 консолями, -состоящими из .ж-естко ватные рычаги 6 в нерабочее положение, прикрепленных к ползуну 12 осей 15 с уста- После этого производится съем захватного новленными на них втулками 16. Хвое- 40 устройства с поддона 26. При этом опор- товик 13 ползуна 12 взаимодействует с не- ные элементы 9 проходят мимо стерж- рабочим плечом 17 захватного элемента 6. В нижней части стойки закреплен упор 18, ограничивающий движение ползуна 12 вниз. По второму варианту выполнения авто45

ней 30, а втулки 16 мимо скоб 29, поочередно отклоняя их относительно осей 28. После съема с поддона захватное устройство приведено в исходное положение.

45

По второму варианту выполнения система работает следующим образом.

В исходном положении стопорный элемент 21 под действием собственного веса опирается на упор 24 и своим хвостоматического захвата между пластинами 4 стоек 5 на проушинах 19 шарнирно установлен на горизонтальной оси 20 стопор 21 с вертикальной консолью 22 для взаимодействия с нерабочим плечом 17

захватного рычага 6 и горизонтальной кон- Q виком 22 удерживает захватные рыча- солью 23 для взаимодействия с элемен- ги 6 в нерабочем положении (фиг. 7). При тами поднимаемого груза (поддона). Угол поворота стопора относительно осей 20 ограничивается упорами 24.

Входящий в состав системы поддон 25

снабжен стойками 26 с открытой сбоку 55 бождает захватные рычаги 6 и послед- полостью 27. По первому варианту выпол- ние, поворачиваясь под действием собствен- неиия системы на стойке 26 посредствомного веса до ограничителей 7, готовы к захоси 28 закреплена скоба 29 с пальцем 30.вату поддона 25. Дальнейшее взаимодейстопускании захватного устройства на поддон консоль 23 опирается на палец 36, а элемент 21 поворачивается относительно оси 20. При этом вертикальная консоль 22 осво

зазор б между рабочими поверхностями захватных крюков 6 и поддона 25 мал, то после падения ползунов 12 захватные рычаги 6 не могут повернуться в нерабочее положение (фиг. 5). При дальнейшем подъеме захвата вверх захватные рычаги 6 поворачиваются до ограничителей 7 и захватывают поддон. После транспортирования поддона 25 последний устанавливается на

опору, а захватное устройство опускают вниз до упора стоек 3 в поддон 25. При этом ползуны 12, опускаясь относительно штанг 11 до упоров 18, поворачивают зах- ватные рычаги 6 в нерабочее положение, После этого производится съем захватного устройства с поддона 26. При этом опор- ные элементы 9 проходят мимо стерж-

опору, а захватное устройство опускают вниз до упора стоек 3 в поддон 25. При этом ползуны 12, опускаясь относительно штанг 11 до упоров 18, поворачивают зах- ватные рычаги 6 в нерабочее положение, После этого производится съем захватного устройства с поддона 26. При этом опор- ные элементы 9 проходят мимо стерж-

ней 30, а втулки 16 мимо скоб 29, поочередно отклоняя их относительно осей 28. После съема с поддона захватное устройство приведено в исходное положение.

По второму варианту выполнения система работает следующим образом.

В исходном положении стопорный элемент 21 под действием собственного веса опирается на упор 24 и своим хвостовиком 22 удерживает захватные рыча- ги 6 в нерабочем положении (фиг. 7). При

виком 22 удерживает захватные рыча- ги 6 в нерабочем положении (фиг. 7). При

бождает захватные рычаги 6 и послед- ние, поворачиваясь под действием собствен- ного веса до ограничителей 7, готовы к захопускании захватного устройства на поддон консоль 23 опирается на палец 36, а элемент 21 поворачивается относительно оси 20. При этом вертикальная консоль 22 освовне поддона и захватного устройства до конца цикла аналогично первому варианту выполнения.

Форм1 ла изобретения

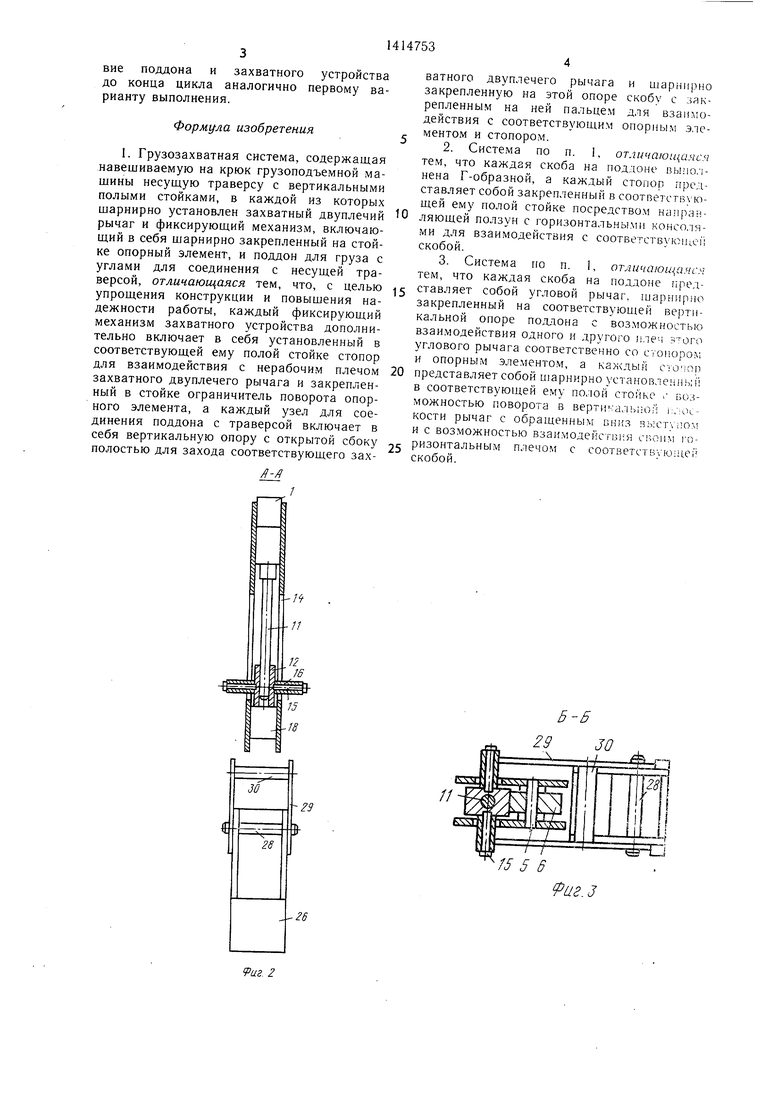

1. Грузозахватная система, содержащая навешиваемую на крюк грузоподъемной машины несущую траверсу с вертикальными полыми стойками, в каждой из которых шарнирно установлен захватный двуплечий рычаг и фиксирующий механизм, включающий в себя шарнирно закрепленный на стойке опорный элемент, и поддон для груза с углами для соединения с несущей траверсой, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности работы, каждый фиксирующий механизм захватного устройства дополнительно включает в себя установленный в соответствующей ему полой стойке стопор

ватного двуплечего рычага и шарнирно закрепленную на этой опоре скобу с закрепленным на ней пальцем для взаимодействия с соответствующим опорным элементом и стопором.

2.Система по п. I, отличающаяся тем, что каждая скоба на поддоне выпо; - нена Г-образной, а каждый стопор представляет собой закрепленный в соответствующей ему полой стойке посредством направляющей ползун с горизонтальными консолями для взаимодействия с соответсгвую1иоГ скобой.

3.Система по п. 1, отличаю1ца.чся тем, что каждая скоба на поддоне пред 5 ставляет собой угловой рычаг, шарнярно закрепленный на соответствующей вертикальной опоре поддона с возможностью взаимодействия одного и другого li.ie -i углового рычага соответственно со стопором и опорным элементом, а каждый сгочпп

10

для взаимодействия с нерабочим плечом 20 представляет собой шарнирно установленпь;й

ватного двуплечего рычага и шарнирно закрепленную на этой опоре скобу с закрепленным на ней пальцем для взаимодействия с соответствующим опорным элементом и стопором.

2.Система по п. I, отличающаяся тем, что каждая скоба на поддоне выпо; - нена Г-образной, а каждый стопор представляет собой закрепленный в соответствующей ему полой стойке посредством направляющей ползун с горизонтальными консолями для взаимодействия с соответсгвую1иоГ скобой.

3.Система по п. 1, отличаю1ца.чся тем, что каждая скоба на поддоне представляет собой угловой рычаг, шарнярно закрепленный на соответствующей вертикальной опоре поддона с возможностью взаимодействия одного и другого li.ie -i углового рычага соответственно со стопором и опорным элементом, а каждый сгочпп

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Механизм фиксации элементов грузозахватного устройства | 1981 |

|

SU1006355A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2405672C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2006 |

|

RU2306253C1 |

| Захват-кантователь | 1987 |

|

SU1418264A1 |

| Захват-раскладчик | 1980 |

|

SU948835A1 |

| Грузозахватное устройство | 1986 |

|

SU1384520A1 |

| Загрузочно-разгрузочное устройство | 1983 |

|

SU1115883A1 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1997 |

|

RU2120012C1 |

| Опрокидыватель для легковых автомобилей | 1987 |

|

SU1532537A1 |

Изобретение относится к подъемно- транспортному оборудованию. Цель изобретения - упрощение конструкции и повышение надежности работы. Грузозахватная система состоит из захватного устройства и специального поддона с грузоподъемным : приспособления.ми, снабженными шарнирными скобами 29. Захватное устройство состоит из траверсы 1 с вертикальными полыми стойками 3, в каторых станов- лены захватные двуплечие рычаги 6 н механизм управления ими, включающий в себя штанги 11 и ползуны 12. При захвате и освобождении поддона захватные рычаги 6 и установленные на стойках опорные элементы 9 взаимодействуют со скобами 29 на поддоне, обеспечивая надежный захват поддона с грузом. При этом упрощена конструкция механизма управления захватными рычагами. 2 з. п. ф-лы, 8 ил.

захватного двуплечего рычага и закрепленный в стойке ограничитель поворота опорного элемента, а каждый узел для соединения поддона с траверсой включает в себя вертикальную опору с открытой сбоку полостью для захода соответствующего зах/J-/ 1

30

29

28

в соответствующей ему полой стомке г возможностью поворота в верти -.-алы;ОЙ |:.чк- кости рычаг с обращенным внкз вь;ст 11Ол и с возможностью взалмодейств1:я споим горизонтальным плечом с соответств . ющей скобой.

D

аг.з

9(1.6

2J

аг.7

Bad Г

-.9 -8

W

283

25

иг.8

| Захватное устройство для контейнеров с полыми стойками | 1982 |

|

SU1131814A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1988-08-07—Публикация

1985-07-22—Подача