Изобретение относится к горной промышленности и может быть использовано при открытой разработке скальных горных пород.

Карьерные экскаваторы работают в тяжелых условиях, связанных с высокими динамическими нагрузками, вызванными резкопеременным характером усилий на режущей кромке ковша, которые могут усиливаться неадекватными действиями машиниста. Наличие в механической подсистеме упругих элементов усиливает динамические и резонансные явления. В процессе работы суммарное действие данных факторов вызывает механические напряжения в элементах механической подсистемы карьерного экскаватора, существенно превышающие их средние значения, приводящие к накоплению усталости в зонах концентрации напряжений в металле и появлению усталостных трещин, аварийной остановке экскаватора. Это, в конечном счете, отрицательно влияет на производительность оборудования. Известен ряд технических решений направленных на снижение динамических нагрузок в элементах механической подсистемы карьерного экскаватора. Данная группа технических решений основывается на утверждении объективной неизбежности резкопеременных нагрузок при работе экскаватора (без анализа причин), приводящих к отказам элементов системы, неплановым простоям, потере производительности. В частности известно техническое решение (И.М.Хошмухамедов. Диагностическая модель электропривода механизма подъема ковша карьерных экскаваторов www.giab-online.ru/files/Data/2005/5/9 Reshetnl7.pdf) направленное на создание диагностических моделей поиска неисправностей с целью их своевременного устранения для исключения отказов приводящих к неплановой остановке оборудования. Не отрицая полезность применения данного технического решения необходимо отметить, что оно не решает непосредственно проблему резкопеременных нагрузок при работе экскаватора, которые приводят к отказам элементов системы, неплановым простоям, а лишь обеспечивают прогноз износа, ресурса и диагностику неисправностей до отказа техники.

Известно техническое решение (P.M.Валиев, В.И.Попельнюхов, В.Н.Фащиленко. Анализ демпфирующих свойств экскаваторных приводов при управляющем воздействии. www.giab-online.ru/tlles/Data/2006/9/ЗЗ Valiev21.pelf). Данное решение обосновывает применение системы тиристорный выпрямитель вместо системы генератор-двигатель. Авторы утверждают, что предлагаемая система ограничивает динамические нагрузки и обеспечивает максимальное демпфирование упругих колебаний. Не отрицая полезность применения данного технического решения необходимо отметить, что оно не решает непосредственно проблему резкопеременных нагрузок при работе экскаватора, в частности не устраняются неквалифицированные действия машиниста при работе в сложных забоях, приводящие к отказам элементов системы, неплановым простоям.

Известен ряд технических решений, которые для снижения динамических нагрузок используют возможности систем управления электроприводов экскаватора, обеспечивающих требуемый уровень и характер изменения механических напряжений в элементах трансмиссии. В техническом решении (И.Ю. Семыкина. Снижение динамических нагрузок в электроприводах карьерных экскаваторов: - дис… канд. техн. наук. - Кемерово, 2007. - 125 с.) предлагается использовать возможности регулируемого асинхронного электропривода для управления состоянием механической подсистемы приводов напора и подъема карьерного экскаватора, обеспечивающего снижение динамических нагрузок. Снижение динамических нагрузок в электроприводах карьерного экскаватора достигается путем регулирования упругих сил с использованием безынерционного источника момента. В качестве безынерционного источника момента в работе предлагается использование асинхронного двигателя с регулятором электромагнитного момента, синтезированным на основе метода скоростного градиента. Угловые скорости электродвигателей, положение и скорость ковша, упругие силы в трансмиссиях приводов напора и подъема для используемой расчетной схемы определяются в реальном времени на основе информации, содержащейся в значениях электромагнитных моментов и угловых положений валов электродвигателей. Не отрицая полезность применения данного технического решения необходимо отметить, что оно не решает непосредственно проблему резкопеременных нагрузок при работе экскаватора, в частности не устраняются неквалифицированные действия машиниста при работе в сложных забоях, приводящие к отказам элементов системы, неплановым простоям.

Наиболее близким к заявляемому техническому решению является способ формирования динамических усилий в механизме экскаватора (Садовников Е.М., Оленев В.А., Рехтман А.П., Казаков Н.Г., Толмачев А.В. Способ формирования динамических усилий в механизме экскаватора. Патент РФ №2007533, 1994 г.), включающий задание рабочей и возможно максимальной скоростей привода, измерение текущего усилия и сравнение его с заданным, с целью повышения надежности задают скорость привода в интервале от минимальной до максимальной, если текущие усилия меньше 0,7-0,8 максимально заданного, скорость привода снижают до величины 0,7-0,5 максимальной скорости, если текущее усилие превышает 0,7-0,8 максимально заданного.

Недостатком данного технического решения является то, что оно не решает непосредственно проблему резкопеременных нагрузок при работе экскаватора, потому что отсутствует связь логики работы данного технического решения с закономерностями расположения зон ожидания максимальных динамических нагрузок в экскаваторном забое.

Задачей изобретения является повышение эффективности работы экскаваторов в т.ч. и за счет снижения аварийности погрузочного оборудования.

Задача решается тем, что в экскаваторном забое по координатам погашенных взрывных скважин и фактическим параметрам буровзрывных работ в процессе экскавации позиционированием ковша устанавливают локализацию двух типов зон, различающихся по вероятности ожидания максимальных динамических нагрузок, в первой - наиболее вероятного ожидания максимальных динамических нагрузок, которая находится вокруг погашенных взрывных скважин с фактическими параметрами буровзрывных работ, не соответствующими проектным значениям, переходят с максимальной скорости привода на рабочую, во второй зоне вероятного ожидания максимальных динамических нагрузок, которая локализуется положением погашенного межскважинного пространства с фактическими параметрами буровзрывных работ, соответствующими проектным значениям, после подтверждения предельных заданных усилий черпания устанавливают режим работы рабочей скорости привода, который при неподтверждении максимальных нагрузок в последующих циклах экскавации меняют для этой зоны на режим максимальной скорости привода, за пределами зон ожидания максимальных динамических нагрузок используют максимальную скорость привода.

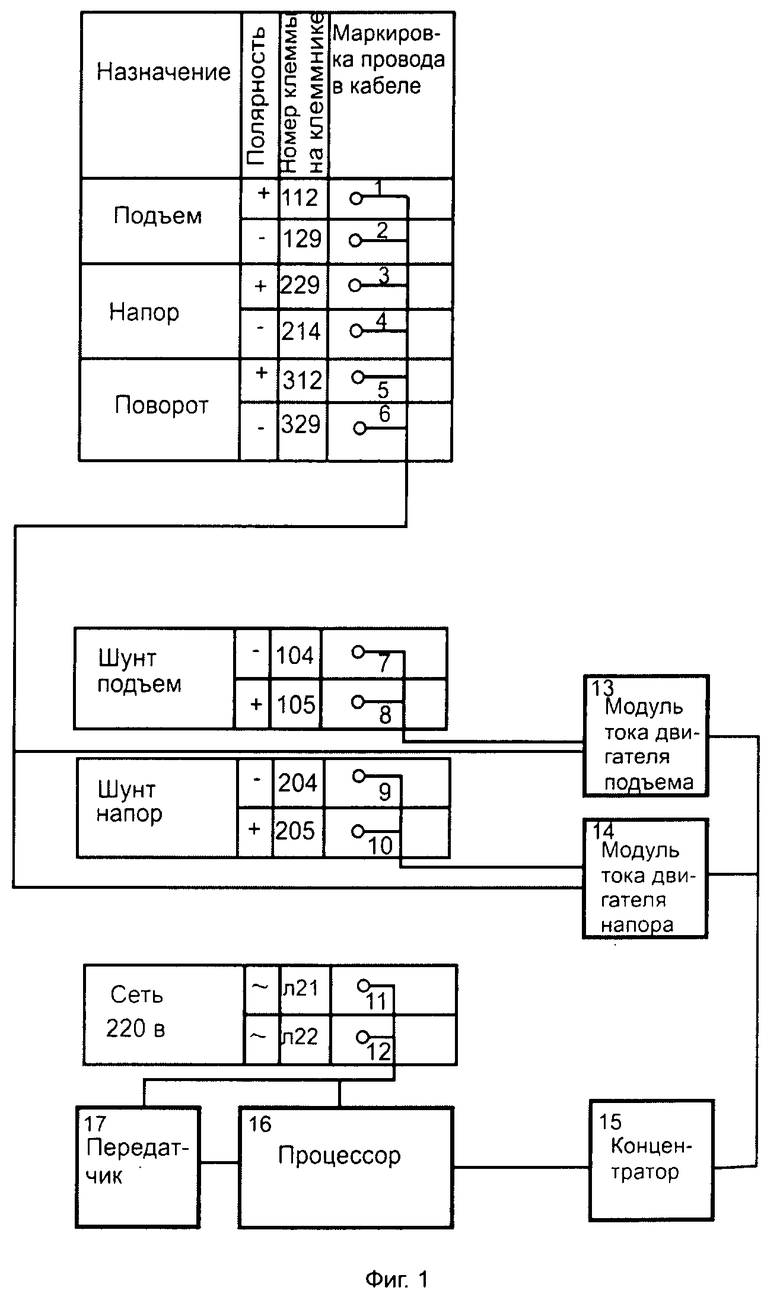

На Фиг.1. представлены структурная схема и схема подключения блока анализа работы экскаватора.

Маркировка провода в кабеле для подключения микропроцессорных модулей к клеммам командоконтролера: 1 и 2 - двигатель подъема; 3 и 4 - двигатель напора; 5 и 6 - двигатель поворота.

Маркировка провода в кабеле для подключения микропроцессорных модулей к клеммам шунта: 7 и 8 - шунт двигателя подъема; 9 и 10 - шунт двигателя напора. 11 и 12 подключение к сети 220 вольт.

13, 14, 15 - микропроцессорные модули соответственно двигателей подъема, напора и концентратор. 16 - процессор, 17 - передатчик.

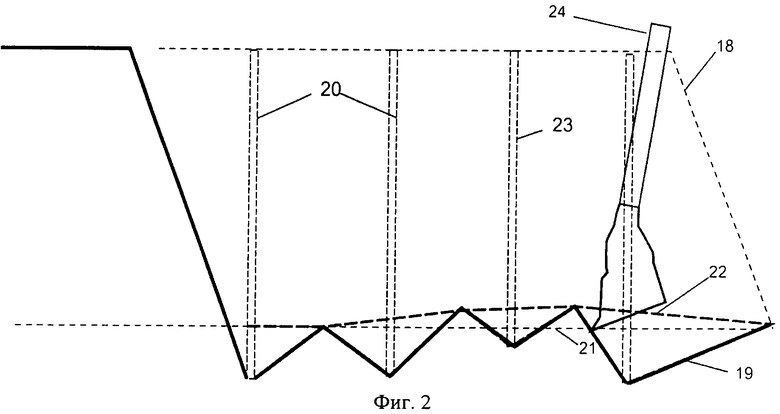

На Фиг.2. представлен схематический разрез по блоку.

18 - контуры массива горных пород на блоке до отбойки.

19 - линия отбойки по подошве уступа.

20 - технологические скважины.

21 - проектное положение подошвы уступа.

22 - фактическое положение подошвы уступа.

23 - скважина, глубина которой меньше проектной.

24 - экскаваторная разборка массива горных пород.

Примеры конкретного выполнения

Значительная часть минерального сырья, добываемая открытым способом, представлена скальными породами и экскавируется только после предварительного взрывного дробления. Скальные массивы горных пород весьма изменчивы по структуре и прочностным свойствам, поэтому расход бурения и взрывчатых веществ на отбойку 1 м3 породы могут меняться в широких пределах. Эффективность работы экскаватора зависит от качества экскаваторного забоя, оценивающегося по ряду параметров, основные из которых - качество проработки подошвы уступа, форма навала горной массы, качество дробления массива горных пород. Эти параметры по разному оказывают влияние на эффективность работы экскаватора. Если форма навала влияет на производительность через коэффициент наполнения ковша экскаватора, то от качества проработки подошвы и гранулометрического состава горной массы зависит характер динамических нагрузок и характер изменения механических напряжений в элементах механической подсистемы и упругих элементах. При неудовлетворительном качестве проработки подошвы уступа динамические нагрузки могут существенно превышать их средние значения, приводящие к накоплению усталости в зонах концентрации напряжений в металле и появлению усталостных трещин, аварийной остановке экскаватора, что, в конечном счете, отрицательно влияет на производительности оборудования.

Заявляемое техническое внедряется в составе автоматизированной системы, которая включает современные методы высокоточного позиционирования, средства коммуникации, современные возможности вычислительной техники, микропроцессорных средств, баз данных, языков программирования высокого уровня. Принципиальным для заявляемого технического решения является фиксация фактических параметров буровзрывных работ. В частности на стадии подготовки взрывных блоков фиксируется фактическое положение буровзрывных скважин их глубины, величины скважинных зарядов, порядок и интервалы замедления при инициировании скважинных зарядов. Формируется цифровая модель блока с фактическим положением взрывных скважин и зоной их влияния (ответственности).

Для реализации заявляемого технического решения на экскаваторе устанавливаются средства высокоточного позиционирования ковша, микропроцессорные модули (13, 14) для определения токов двигателей напора и подъема (периферийное оборудование), см. фиг.1, а также процессорный блок (16) и средства коммуникации (17). Периферийное микропроцессорное оборудование используется для регистрации с заданной частотой токов якоря двигателей напора и подъема. По токам двигателей подъема и напора определяется усилие черпания. Программно задаются максимальные токи (усилия), соответствующие максимальным динамическим нагрузкам. При черпании в зонах ожидания максимальных динамических нагрузок устанавливается (выбирается) рабочая скорость привода. В первую очередь в качестве зон ожидания максимальных динамических нагрузок выделяются зоны ответственности скважин с параметрами БВР, отличающимися от проектных. Зоны ответственности этих скважин, особенно межскважинное пространство, позиционируются как зоны ожидания максимальных динамических нагрузок на рабочий орган и конструкцию стрелы экскаватора.

На фиг.2 представлен схематический разрез по блоку, на котором выделены контуры массива (18), линия отбойки по подошве уступа (19) во взаимосвязи с параметрами технологических скважин (20), определяющими качество проработки подошвы уступа и условия экскавации. Как видно из фиг.2, проектное (21) и фактическое (22) положения подошвы уступа отличаются. Так как наличие скважины (23), глубина которой меньше проектной, явилось причиной формирования в зоне ответственности данной скважины линии отбойки по подошве уступа с отметками выше проектного значения. Экскаваторная разборка массива горных пород (24) в данном месте до уровня проектной будет производится с максимальными динамическими нагрузками на рабочий орган и конструкцию стрелы, которые при соблюдении проектных параметров буровзрывных работ не характерны для данной категории пород. Поэтому при экскавации в этих зонах переходят с максимальной скорости на рабочую скорость привода.

В начале отработки блока (определенного типа пород на блоке) отсутствует практическое подтверждение правильности районирования массивов пород блока по категориям взрываемости и правильности выбора, соответствующих этим категориям параметров БВР. Поэтому второй по вероятности ожидания максимальных динамических нагрузок является межскважинное пространство скважин с параметрами БВР соответствующими проектным. Т.е. межскважинное пространство скважин с параметрами БВР соответствующими проектным при ошибке районирования массивов горных пород блока по категориям взрываемости становится источником зон с трудными условиями экскавации. Используя высокоточное позиционирование ковша экскаватора и фактические параметры буровзрывных работ по блоку в процессе отработки блока постоянно уточняют закономерности расположения зон с трудными условиями экскавации, в которых переходят с максимальной скорости привода на рабочую.

В начальный период отработки зон второй по вероятности ожидания максимальных динамических нагрузок выбирается рабочая скорость привода. При черпании текущие усилия сравниваются с максимальными (предельными) заданными. В случае достижения текущих усилий максимальных (предельных) заданных значений межскважинное пространство в породах данного типа позиционируется как зоны ожидания максимальных динамических нагрузок, в которых сохраняется рабочая скорость привода. В случае если в зонах второй по вероятности ожидания максимальных динамических нагрузок текущие усилия не превышают заданных максимальных (предельных) значений, т.е. подтверждается правильность выбора районирования и параметров буровзрывных работ, устанавливают максимальную скорость привода. В этом случае межскважинное пространство скважин с параметрами БВР соответствующими проектным уже не позиционируется как зона вероятности максимальных динамических нагрузок. Эта ситуация сохраняется до установления факта (при черпании в межскважинном пространстве скважин с параметрами БВР соответствующими проектным) превышения текущих усилий черпания предельных заданных значений.

Технический результат

Заявляемое решение позволяет повысить эффективность процесса экскавации за счет снижения аварийности погрузочного оборудования и повышения его производительности.

Источники информации

1. Патент РФ 2279546. Секисов Г.В., Мамаев Ю.А., Левин Д.В., Данильченко Д.Г. Способ разработки месторождений скального и полускального типов разноблочной структуры.

2. Хакулов В.В. Совершенствование проектирования буровзрывных работ для карьеров на основе саморазвивающихся моделей районирования массивов горных пород // Горный информационный аналитический бюллетень. - 2010 - №7 - С.28-31.

3. Коваленко В.А., Тангаев И.А., Киселев А.О. Управление горным производством на основе оперативной информации о технологических свойствах объекта разработки //Сборник докладов, Передовые технологии на карьерах КРСУ, Бишкек, 2008.

4. Друкованный М.Ф. Методы управления взрывом на карьерах. - М.: Недра, 1973, 415 с.

5. Ю.В.Плеханов, Л.А.Ткаченко, А.И.Филиппенко, А.Ф.Воробьев. Способ контроля учета работы экскаватора - мехлопаты. А.с. №1425277 СССР, 1988.

6. Ю.В.Плеханов, А.И.Филиппенко, В.Д.Потапов, Б.Н.Кутузов, Р.Г.Шмидт. Устройство для определения подготовленности горной массы. А.с. №765469 СССР, 1980.

7. И.М.Хошмухамедов. Диагностическая модель электропривода механизма подъема ковша карьерных экскаваторов. www.giab-online.ru/files/Data/2005/5/9 Reshetn 17.pdf

8. P.M.Валиев, В.И.Попельнюхов, В.Н.Фащиленко. Анализ демпфирующих свойств экскаваторных приводов при управляющем воздействии. www.giab-online.ru/files/Data/2006/9/33 Valiev21.pdf

9. И.Ю.Семыкина. Снижение динамических нагрузок в электроприводах карьерных экскаваторов: - дис… канд. техн. наук.- Кемерово, 2007. - 125 с.

10. Садовников Е.М., Оленев В.А., Рехтман А.П., Казаков Н.Г., Толмачев А.В. Способ формирования динамических усилий в механизме экскаватора. Патент РФ №2007533, 1994 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ БУРОВЗРЫВНЫХ РАБОТ | 2012 |

|

RU2521629C2 |

| СПОСОБ ВЕДЕНИЯ БУРОВЗРЫВНЫХ РАБОТ | 2011 |

|

RU2498211C2 |

| Способ районирования экскаваторных забоев для управления работой экскаваторно-автомобильных комплексов | 2020 |

|

RU2738919C1 |

| СПОСОБ ВЗРЫВНОЙ ОТБОЙКИ МАССИВОВ ГОРНЫХ ПОРОД | 2011 |

|

RU2475698C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ВЫЕМКИ РУД | 2013 |

|

RU2537451C2 |

| СПОСОБ ВЕДЕНИЯ БУРОВЗРЫВНЫХ РАБОТ | 2009 |

|

RU2411445C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2014 |

|

RU2571776C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЦИОНАЛЬНОГО УДЕЛЬНОГО РАСХОДА ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2014 |

|

RU2563894C1 |

| ОДНОКОВШОВЫЙ ЭКСКАВАТОР СИСТЕМЫ ИНЖЕНЕРА КУРКОВА | 1991 |

|

RU2005855C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ ГРУППЫ УГОЛЬНЫХ ПЛАСТОВ С ВАЛОВЫМ ВЗРЫВНЫМ РЫХЛЕНИЕМ ВСКРЫШНЫХ ПОРОД | 2015 |

|

RU2593285C1 |

Изобретение относится к горной промышленности и может быть использовано при открытой разработке скальных горных пород. Техническим результатом является повышение эффективности работы экскаваторов в т.ч. и за счет снижения аварийности погрузочного оборудования. Способ формирования динамических усилий в механизме экскаватора включает задание рабочей и возможно максимальной скоростей привода, измерение текущего усилия и сравнение его с заданным. При этом в экскаваторном забое по координатам погашенных взрывных скважин и фактическим параметрам буровзрывных работ в процессе экскавации позиционированием ковша устанавливают локализацию двух типов зон, различающихся по вероятности ожидания максимальных динамических нагрузок. В первой - наиболее вероятного ожидания максимальных динамических нагрузок, которая находится вокруг погашенных взрывных скважин с фактическими параметрами буровзрывных работ, не соответствующими проектным значениям, переходят с максимальной скорости привода на рабочую. Во второй зоне вероятного ожидания максимальных динамических нагрузок, которая локализуется положением погашенного межскважинного пространства с фактическими параметрами буровзрывных работ, соответствующими проектным значениям, после подтверждения предельных заданных усилий черпания устанавливают режим работы рабочей скорости привода, который при неподтверждении максимальных нагрузок в последующих циклах экскавации меняют для этой зоны на режим максимальной скорости привода. За пределами зон ожидания максимальных динамических нагрузок используют максимальную скорость привода.

Способ формирования динамических усилий в механизме экскаватора, включающий задание рабочей и возможно максимальной скоростей привода, измерение текущего усилия и сравнение его с заданным, отличающийся тем, что в экскаваторном забое по координатам погашенных взрывных скважин и фактическим параметрам буровзрывных работ в процессе экскавации позиционированием ковша устанавливают локализацию двух типов зон, различающихся по вероятности ожидания максимальных динамических нагрузок, в первой - наиболее вероятного ожидания максимальных динамических нагрузок, которая находится вокруг погашенных взрывных скважин с фактическими параметрами буровзрывных работ, не соответствующими проектным значениям, переходят с максимальной скорости привода на рабочую, во второй зоне вероятного ожидания максимальных динамических нагрузок, которая локализуется положением погашенного межскважинного пространства с фактическими параметрами буровзрывных работ, соответствующими проектным значениям, после подтверждения предельных заданных усилий черпания устанавливают режим работы рабочей скорости привода, который при неподтверждении максимальных нагрузок в последующих циклах экскавации меняют для этой зоны на режим максимальной скорости привода, за пределами зон ожидания максимальных динамических нагрузок используют максимальную скорость привода.

| СПОСОБ ФОРМИРОВАНИЯ ДИНАМИЧЕСКИХ УСИЛИЙ В МЕХАНИЗМЕ ЭКСКАВАТОРА | 1991 |

|

RU2007533C1 |

| Устройство для учета и контроля работы экскаватора | 1979 |

|

SU872668A1 |

| Устройство для определения положения ковша экскаватора-драглайна | 1979 |

|

SU870598A1 |

| Способ ограничения динамических нагрузок копающих механизмов экскаваторов и устройство для его осуществления | 1978 |

|

SU765470A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭКСКАВАЦИЕЙ ГРУНТА И ЭКСКАВАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2436900C2 |

| US 8401746 B2, 19.03.2013 | |||

Авторы

Даты

2014-07-10—Публикация

2012-04-11—Подача