Изобретение относится к области декоративных конструкционных материалов для внутренней и внешней отделки зданий, промышленных и жилых территорий, учреждений здравоохранения, и т.д. и методов производства таких материалов.

В производстве облицовочных стеклокремнезитовых плит известны компактные термомодульные установки, которые значительно экономичней теплоагрегатов туннельного типа. Экономичность их объясняется целым рядом технических возможностей, которые не используются в туннельных печах. К ним относятся: возможность осуществления расплава заготовок в формах, не разогревая при этом до высокой температуры последние, использование аккумулированного тепла для расплава очередных заготовок, охлаждение последних за пределами теплоагрегата. Размещая в ряд такие установки, комплектуют их в технологические линии, превосходящие по производительности туннельные печи. Термомодуль этой установки содержит тепловой колпак с нагревателем в его полости, выполненный с пристыковочной кольцевой плоскостью, и присоединенные к ней и последовательно друг к другу своими опорными плоскостями теплоизолирующих контуров термоформы и теплоизолирующую крышку с образованием замкнутого теплового объема (RU патент N 2141457).

Особенность работы этого термомодуля заключается в приподъеме теплового колпака над каркасом в процессе пристыковки к нему термоформ. Однако при использовании газовых нагревателей вместо электрических, поднимая тепловой колпак над каркасом, можно повредить присоединенную к нему газовую систему.

Известен также термомодульный агрегат для изготовления декоративных стеклокремнезитовых плит, содержащий каркас с размещенными на нем послойным загрузчиком гранулопорошковыми компонентами термоформ, по меньшей мере одним термомодулем, включающим тепловой колпак с термоформами, теплоизолирующими крышками и фиксатором последних к тепловому колпаку, а также подъемно-транспортирующее средство, выполненное в виде каретки, подвижной в вертикальном направлении рамы и подъемника (RU патент N 2121462).

Его существенным недостатком является техническая усложненность компоновки из подобных ему агрегатов технологической линии, работающей в автоматическом режиме.

Однако по совокупности существенных признаков он наиболее близок предложенному техническому решению.

Техническим результатом использования предложенного термомодульного агрегата является создание из отдельных термомодулей единой технологической высокопроизводительной линии, работающей в автоматическом режиме. При этом в автоматический цикл работы линии входит не только термообработка заготовки, но и послойная загрузка термоформ гранулопорошковыми компонентами, а также и разборка стопы термоформ на входе линии и сборка их в стопу - на выходе. Технический результат осуществляется тем, что термомодульный агрегат для изготовления декоративных стеклокремнезитовых плит, содержащий каркас с размещенными на нем послойным загрузчиком гранулопорошковыми компонентами термоформ по меньшей мере одним термомодулем, включающим тепловой колпак с термоформами, теплоизолирующими крышками и фиксатором последних к тепловому колпаку, а также подъемно-транспортирующее средство, выполненное в виде каретки, подвижной в вертикальном направлении рамы и подъемника, на подвижной раме смонтированы вертикальные направляющие соответственно обслуживаемым узлам агрегата, а подъемники установлены на вертикальных направляющих, при этом отдельные подъемники, например, обслуживающие термомодуль и послойный загрузчик, снабжены автоматическим фиксатором их положения относительно рамы, а подъемники, размещенные соответственно участкам разборки - сборки стоп термоформ оснащены захватами, взаимодействующими с термоформой и теплоизолирующими крышками. Кроме того, автоматический фиксатор положения подъемника относительно рамы выполнен в виде штанги, закрепленной на раме вдоль вертикальных направляющих и надетой на штангу втулки с электроуправляемой защелкой, взаимодействующей со штангой, закрепленными на подъемнике, а захваты выполнены, например, в виде электромагнитных задвижек.

Такое выполнение подъемно-транспортного средства позволит, выполняя технологическую задачу, не только автоматически регулировать длину перемещения каждого подъемника соответственно обслуживаемым узлам агрегата, но и всякий раз менять эту длину индивидуально при очередном движении рамы вверх.

Технический результат осуществляется еще и тем, что термомодуль для обработки гранулопорошковых компонентов заготовок стеклокремнезитовых плит, содержащий тепловой колпак с нагревателем в его полости, выполненный с пристыковочной кольцевой плоскостью, и присоединенные к ней и последовательно друг к другу своими опорными плоскостями теплоизолирующих контуров термоформы и теплоизолирующую крышку с образованием замкнутого теплового объема, а в стенках теплового колпака со стороны полости выполнено торцевое углубление, соответствующее габаритам пристыковываемых к нему термоформ и теплоизолирующей крышки и оснащен теплозащитной рамкой, подвижно размещенной в этом торцевом углублении, при этом пристыковочная кольцевая плоскость теплового колпака выполнена на нижнем торце этой рамки. Технический результат осуществляется еще и тем, что пристыковочная плоскость теплозащитной рамки выполнена рельефной, состоящей из кольцевых выступов и канавок, опорные плоскости теплоизолирующих контуров термоформы и теплоизолирующих крышек выполнены рельефными соответствующими рельефу пристыковочной плоскости теплозащитной рамки, а кольцевые канавки стыкующихся элементов термоформы содержат прокладки из теплозащищающего материала с упругими свойствами.

Техническим результатом использования термомодуля в этом агрегате является расширение его технологических возможностей. К нему относится возможность укомплектации теплового колпака газовыми нагревателями, что в результате сказывается на снижении себестоимости продукции за счет экономии энергоресурсов. Выполнение же рельефными пристыковычных плоскостей теплозащитной рамки и опорных плоскостей теплоизолирующих контуров термоформы и теплоизолирующих крышек повышает герметичность, как первичного теплового объема, образованного полостью теплового колпака и пристыкованными к ней полостями термоформ и теплоизолирующей крышке, так и вторичного - образованного полостями верхней и нижней теплоизолированных крышек и размещенной между ними полости термоформы с заготовкой. А это качество положительно отразится на качестве отжига и охлаждения заготовок.

Изобретение поясняется фигурами, где:

На фиг. 1 изображен термомодульный агрегат для изготовления декоративных стеклокремнезитовых плит.

На фиг. 2 - подъемная часть транспортирующего средства термомодульного агрегата.

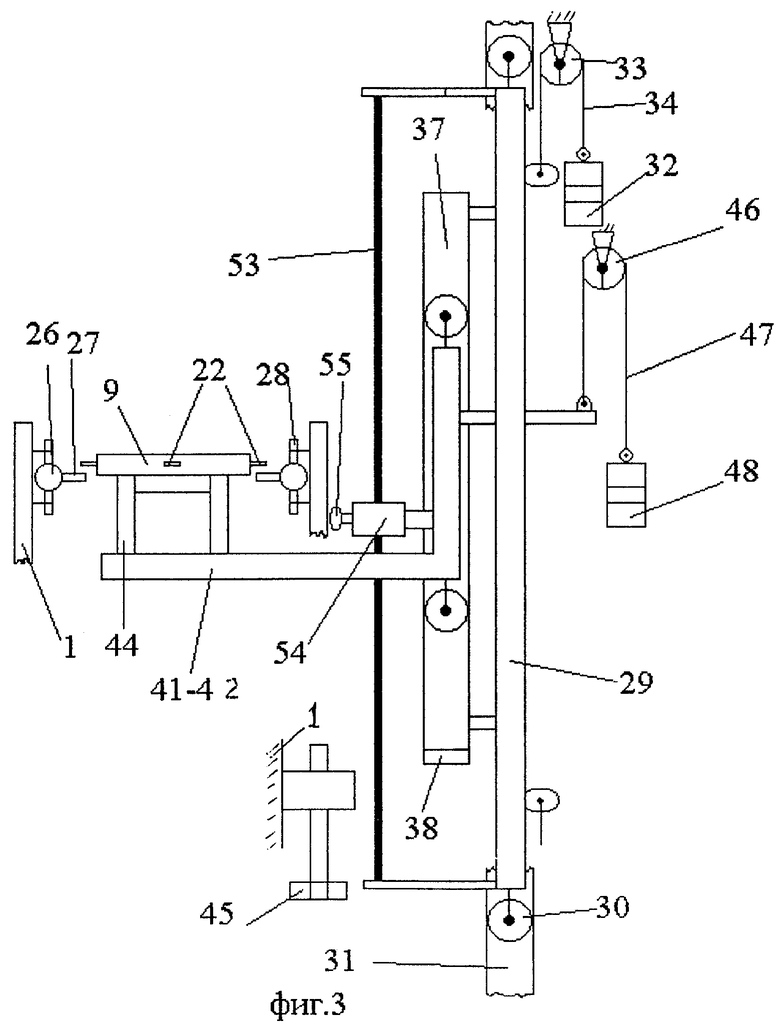

На фиг. 3 - подъемно-транспортирующее средство термомодульного агрегата, вид сбоку.

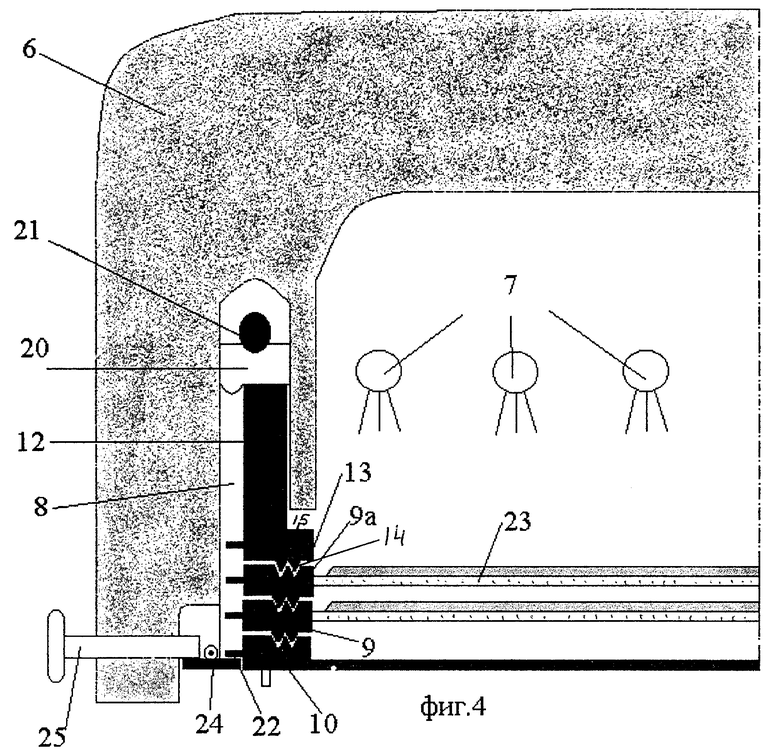

На фиг. 4-5 - термомодуль для обработки гранулопорошковых компонентов заготовок стеклокремнезитовых плит.

Термомодульный агрегат для изготовления декоративных стеклокремнезитовых плит содержит каркас 1 с размещенными на нем послойным загрузчиком в виде щелевого бункера 2 с гранулопорошковыми компонентами 3, установленного на направляющих 4, к которым прикреплена массораспределяющая решетка 5 с возможностью контакта со щелевым бункером 2. Длина рабочей щели бункера 2 соответствует ширине засыпаемой гранулопорошковой заготовки. На каркасе 1 также размещен и термомодуль, содержащий тепловой колпак 6 с нагревателем 7 в его полости и торцевым углублением 8, соответствующим габаритам пристыковываемых к нему термоформ 9 и нижней теплоизолирующей крышки 10. Верхняя теплоизолирующая крышка обозначена позицией 11. В торцевом углублении 8 размещена теплозащитная рамка 12 с пристыковочной нижней торцевой рельефной плоскостью 13, состоящей из кольцевых выступов 14 и канавок 15.

Пристыковочные плоскости 16 теплоизолирующих контуров 17 термоформ 9 и теплоизолирующих крышек 10, 11 выполнены также рельефными, соответствующими рельефу пристыковочной плоскости 13 теплозащитной рамки 12. Их кольцевые канавки 18 верхних плоскостей 16 содержат прокладки 19 из теплозащищающего материала с упругими свойствами, например, муллитокремнеземистой ваты. Из такого же материала выполнен уплотнитель 20 верхнего торца теплозащитной рамки 12, поджатой кольцом 21 соответствующим конфигурации теплозащитной рамки 12. Теплоизолирующие контуры 17 термоформ 9 и теплоизолирующих крышек 10, 11 выполнены с боковыми выступами 22.

Дно 23 термоформы 9 выполнено пористым, пропускающим газовоздушные потоки. Термомодуль содержит фиксатор для удержания пристыкованных к тепловому колпаку термоформ и теплоизолирующих крышек, выполненный в виде поворотной рамки 24 и электромагнитной задвижки 25, закрепленных на каркасе 1 или тепловом колпаке 6. На каркасе 1 термомодульного агрегата можно последовательно разместить ряд тепловых колпаков 6 для увеличения его производительности. При этом послойный загрузчик на каркасе 1 будет содержать не один, а три щелевых бункера 2, каждый из которых рассчитан на прием своего сыпучего компонента, (I бункер - для песка, II - для гранулопорошковой смеси нижнего слоя заготовки, IIIй - для ее верхнего декоративного слоя).

Термомодульный агрегат содержит подъемно-транспортирующее средство в виде шагового транспортера. Его транспортирующая часть выполнена в виде каретки, состоящей из двух штанг 26 с опорами 27. Штанги 26 установлены в направляющих роликах 28 каркаса 1 и для обеспечения работы агрегата в автоматическом режиме могут быть снабжены приводом. Подъемная часть средства снабжена подвижной в вертикальном направлении рамой 29, установленной роликами 30 в направляющих стойках 31 каркаса 1.

Перемещение рамы вверх обеспечивается противовесами 32, рассчитанными на ее подъем вместе с термоформами. Противовесы 32 с рамой 29 подвешены на блоках 33 каркаса 1 посредством тросов 34. Нижняя часть рамы 29 присоединена к электролебедке 35 тросом 36. На раме 29 соответственно обслуживаемым узлам агрегата смонтированы вертикальные направляющие 37 с ограничителями 38 хода. В вертикальных направляющих 37 рамы 29 посредством роликов 39 установлены подъемники 40-43 вильчатого типа с приемным седлом 44 под термоформу. На каркасе 1 закреплен регулятор 45 крайнего нижнего положения подъемников 40 - 43 относительно каретки 26. Подъемники 40-43 аналогично раме 29, подвешены на блоках 46 каркаса 1 посредством троса 47 и противовесов 48. Крайние подъемники 40, 43 рамы 29, соответствующие рабочим площадкам 49, 50 участков разборки и сборки стоп с термоформами, оснащены захватами термоформ, состоящими, например, из электромагнитных задвижек 51, закрепленных на седлах 44 подъемников 40, 43. На седле 44 подъемника 40, осуществляющего функции стопоразборника, закреплен регулируемый по высоте упор 52, ограничивающий степень опускания подъемника на стопу при взаимодействии упора с верхней термоформой стопы. Этот упор 52 также выполнен в виде электромагнитной задвижки. Подъемники 41, 42, обслуживающие термомодуль и послойный загрузчик, снабжены автоматическим фиксатором их положения относительно рамы 29. Фиксатор выполнен в виде штанги 53, закрепленной на раме 29 и надетой на штангу втулки 54 с электроуправляемой защелкой 55, взаимодействующей со штангой 53 и закрепленными на подъемнике.

Перед началом работы термомодульного агрегата на его рабочую площадку 49 (фиг. 1) укладывают стопу порожних термоформ с верхними и нижними теплоизолирующими крышками. Для запуска агрегата первую стопу формируют в следующем порядке: сверху стопы - термоформа, под ней - нижняя теплоизолирующая крышка, затем - очередная термоформа, комплект теплоизолирующих крышек (нижняя и верхняя), снова - термоформа, опять комплект крышек и далее, в такой же чередующейся последовательности.

После завершения укладки стопы на нее опускают подъемник 40, который повиснет на ней упором 52 - выдвинутой из своего корпуса электромагнитной задвижкой, взаимодействующей с боковым выступом 22 термоформы. Включают захваты и их выдвинутые электромагнитные задвижки 51 разместятся под боковыми выступами 22 термоформы 9. Подъемно-транспортирующее средство рассчитано на работу в ручном и автоматическом режиме. Поскольку термомодульный агрегат (фиг. 1) укомплектован послойным загрузчиком с одним щелевым бункером, используемым для ручной поочередной загрузки в него различных гранулопорошковых смесей, составляющей слои заготовки, то в этом случае участие оператора в каждой технологической операции агрегата обязательно. Включают подъемно-транспортирующее средство.

Электролебедка 35 ослабляет трос 36 и противовесы 32 поднимают раму 29 в крайнее верхнее положение. Рама 29 увлекает за собой ограничителями 38 хода подъемник 40 вместе с термоформой, которая занимает положение "над кареткой". Термоформа 9 располагается боковыми выступами 22 на захватах - выдвинутых задвижках 51 с электроуправлением. Под термоформу подводят опоры 27 каретки 26, перемещая последнюю из исходного крайнего правого в крайнее левое положение. Выключают захваты и их задвижки 51, в том числе и задвижка упора 52, войдут в свои корпуса, освобождая термоформу, которая в свою очередь опустится на опоры 27 каретки 26. Раму 29 опускают, каретку 26 перемещают вправо и термоформа при этом переместится под массораспределяющую решетку 5 послойного загрузчика. В начальный момент опускания рамы 29 включается механизм упора 52, его задвижка выдвигается. Подъемник 40 зависнет посредством упора 52 на боковом выступе 22 очередного верхнего элемента стопы. "Мягкую" его "посадку" обеспечит противовес 48. При очередном подъеме рамы 29 подъемник 40 стопоразборника снимет со стопы очередной элемент - нижнюю теплоизолирующую крышку 10 и разместит ее на опорах каретки. Одновременно с этим подъемником 40 другой подъемник 41, обслуживающий послойный загрузчик, при том же подъеме рамы 29 подведет термоформу 9 под массораспределяющую решетку 5. Затем оператор производит послойную загрузку термоформы 9. Вначале он восстанавливает и выравнивает слой песка на дне 23 термоформы 9. Для этого он, подавая песок небольшими дозами в щелевой бункер 2 и при этом, перемещая последний влево - вправо по всей плоскости засыпаемого дна термоформы, добивается равномерного заполнения песком всех ячеек массораспределяющей решетки 5.

После завершения этой операции включением автоматического фиксатора положения подъемника 41 относительно рамы 29, опускает подъемник 41 на малую величину 6-7 мм. На эту величину опустится и термоформа относительно массораспределительной решетки и оператор, подавая вышеописанным способом гранулопорошковую смесь в щелевой бункер положит на песчаную поверхность термоформы конструктивный слой заготовки. Затем снова опустит термоформу, положит декоративный слой, опять опустит ее теперь уж на опоры 27 каретки 26, которая занимает крайнее левое положение. Опускают раму с подъемниками 40-43, а каретку с термоформой и следующей за ней теплоизолирующей крышкой 10 перемещают на шаг вправо. При этом термоформа с гранулопорошковой заготовкой разместится под тепловым колпаком 6 термомодуля. После этого вновь поднимают раму и подъемник 42, обслуживающий термомодуль, снимет с каретки термоформу с заготовкой, введет ее в торцевое углубление 8 теплового колпака 6 и разместит ее на поворотных пластинах 24 фиксатора. При этом пристыковычная плоскость 13 теплозащитной рамки 12 войдет кольцевыми выступами в упругие прокладки 19 канавок 18 верхней опорной плоскости теплоизолирующего контура термоформы.

При очередном перемещении каретки 26 вправо-влево, а рамы 29 вверх-вниз под тепловым колпаком 6 на поворотных пластинах 24 фиксатора разместится теплоизолирующая крышка 10, входящая кольцевыми выступами 14 опорной плоскости своего теплоизолирующего контура в кольцевые канавки 15 нижней опорной плоскости теплоизолирующего контура 17 термоформы 9. После этого включают нагреватель 7 и поднимают температуру в полости теплового колпака, соответствующую расплаву заготовки. Первичный замкнутый тепловой объем, ограниченный полостью теплового колпака, теплозащитной рамкой 12, теплоизолирующим контуром 17 термоформы 9 и теплоизолирующей крышкой 10, загерметизированный уплотнителем 20 и прокладками 19 способствует ускоренному нагреву и расплаву заготовки. По истечение времени, достаточного для расплава заготовки в замкнутом тепловом объеме, перемещают каретку 26 на полшага вправо и ее опоры 27 пропускают боковые выступы 22 термоформы 9 с расплавленной заготовкой и теплоизолирующей крышки 10. Поднимают раму 29 и ее подъемник 42 входит в контакт с крышкой. Выключают фиксатор, выводя задвижку 25 из контакта с поворотной пластиной 24. Опускают раму 29 с подъемником 42. Поворотные пластины 24 и опоры 27 каретки 26 пропускают теплоизолирующую крышку 10 вместе с термоформой 9 и последние вместе с подъемником 42 оказываются под кареткой 26. Смещают каретку 26 вправо до крайнего положения и очередная термоформа 9a с холодной заготовкой размещается под тепловым колпаком 6 и над опущенными элементами подъемника 42.

Вновь поднимают раму 29 с подъемником 42 и на поворотных пластинах 24 фиксатора оказываются последовательно пристыкованные друг к другу и к теплозащитной рамке: нижняя теплоизолирующая крышка 10, термоформа 9 с расплавленной заготовкой, термоформа 9a с холодной заготовкой с образованием замкнутого теплового объема, в котором центральное место занимает очередная расплавляемая заготовка. Под воздействием тепла нагревателя и высокотемпературного газовоздушного потока от нижней охлаждаемой заготовки, проходящего сквозь пористое дно 23 верхней термоформы 9, заготовка в последней термоформе 9a разогревается и расплавляется значительно быстрее первой, находящейся теперь в нижней термоформе 9. За то время пока расплавляется под тепловым колпаком очередная заготовка оператор осуществляет подвод к тепловому колпаку посредством каретки 26 комплект теплоизолирующих крышек в положении одна на другой (нижняя крышка 10 - сверху, верхняя 11 - снизу). Снова перемещают каретку на пол шага вправо и подъемником вводят комплект крышек под тепловой колпак и вновь поднимают - опускают подъемник 42. В результате такого совокупного перемещения элементов подъемно-транспортирующего средства на поворотных пластинах фиксатора оказываются размещенными верхняя термоформа 9a с пристыкованной нижней теплоизолирующей крышкой 10 из комплекта крышек перемещенного кареткой под тепловой колпак 6. При этом на опорах 27 каретки 26 разместится нижняя термоформа 9 с охлаждаемой заготовкой, закрытая сверху и снизу теплоизолированными крышками 10, 11. Пока под тепловым колпаком 6 выдерживается в состоянии расплава очередная заготовка, упомянутую загерметизированную крышками термоформу 9 с заготовкой перемещают вправо на позицию стопосборника.

Стопосборник работает аналогично стопоразборнику, поскольку его подъемник 43 снабжен такими же захватами термоформ, взаимодействующими с боковыми выступами 22 термоформы и ее теплоизолирующих крышек 10, 11. При подъеме рамы 29 и подъемника 43 последний захватами с выдвинутыми задвижками 51, в момент прохождения снимает с опор 27 каретки 26 укомплектованную теплоизолирующими крышками 10, 11 термоформу 9. Каретку перемещают влево, освобождая подъемнику с термоформой беспрепятственное снижение, опускают раму 29 и подъемник 43 опускает на рабочую площадку 50 первую термоформу. Задвижки 51 захватов вдвигаются в корпуса и подъемник готов к принятию очередной термоформы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОМОДУЛЬНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ СТЕКЛОКРЕМНЕЗИТОВЫХ ПЛИТ | 2002 |

|

RU2233809C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОБОЯ И МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ИХ ПОТОЧНОГО ПРОИЗВОДСТВА | 1999 |

|

RU2141457C1 |

| АВТОМАТ ПОСЛОЙНОЙ ЗАГРУЗКИ ТЕРМОФОРМЫ ГРАНУЛОПОРОШКОВЫМИ КОМПОНЕНТАМИ И ОБСЛУЖИВАЮЩИЙ ТРАНСПОРТЕР | 2000 |

|

RU2166483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ СТЕКЛОКРЕМНЕЗИТОВЫХ ПЛИТ | 2000 |

|

RU2179536C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОГРАНУЛЯТА | 1994 |

|

RU2121462C1 |

| Автоматическая поточная линия для изготовления штампованных изделий | 1978 |

|

SU779021A1 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

| Способ подачи полосового материала к прессу и устройство для его осуществления | 1985 |

|

SU1279719A1 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

| ЗАГРУЗЧИК СЕМЯН В СЕЯЛКИ | 2005 |

|

RU2283567C1 |

Изобретение относится к декоративным конструкционным материалам для внутренней и внешней отделки зданий, промышленных и жилых территорий, учреждений здравоохранения и т.д. и методов производства таких материалов. Технический эффект - создание технических условий для комплексной автоматизации процесса изготовления плит на термомодульных установках колпакового типа, начиная с разборки стопы порожних термоформ и заканчивая их стопировкой с термообработанными заготовками, расширение эксплуатационных возможностей термомодуля, касающихся его оснащения газовым нагревателем и улучшение его эксплуатационных качеств. Сущностью изобретения является то, что подъемно-транспортирующее средство агрегата выполнено в виде каретки и подвижной в вертикальном направление рамы с подъемниками, последние установлены в вертикальных направляющих. Часть подъемников снабжены захватами термоформ, а остальные - автоматическим фиксатором их положения относительно рамы. Тепловой колпак термомодуля оснащен теплозащитной рамкой, подвижно размещенной в его полости с возможностью пристыковки к тепловому контуру термоформы. 2 c. и 7 з.п.ф-лы, 5 ил.

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОГРАНУЛЯТА | 1994 |

|

RU2121462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОБОЯ И МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ИХ ПОТОЧНОГО ПРОИЗВОДСТВА | 1999 |

|

RU2141457C1 |

| RU 20004507 C1, 15.12.1993 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Линия электропередачи | 1977 |

|

SU629589A1 |

Авторы

Даты

2001-07-27—Публикация

2000-12-08—Подача