ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение, в целом, касается устройства и способов, обеспечивающих точную начальную установку зазора между экструзионной головкой и материалом, на который наносится покрытие, в устройстве для нанесения покрытия с использованием щелевой экструзионной головки, а также последующего регулирования указанного зазора в процессе нанесения покрытия с целью уменьшения количества или исключения перерывов процесса нанесения покрытия, обусловленных склейками и дефектами ленты.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Производство высококачественных изделий, в частности изделий с нанесенными на них фотографическими, фототермографическими и термографическими изображениями включает стадию нанесения тонкой пленки покрытия в виде раствора на непрерывно перемещающуюся подложку, предпочтительно, непрерывную ленту. Тонкие пленки можно наносить различными способами, в том числе: методом погружения, при помощи реверсивных валиков и валиков прямого вращения, с использованием проволочного стержня, методом шаберного нанесения, методом щелевой экструзии, методом нанесения с помощью наклонных пластин и методом полива. Покрытия наносят в один слой либо в два или большее число наложенных друг на друга слоев. Хотя наиболее предпочтительной является подложка в форме непрерывной ленты. Указанная подложка может быть также представлена в виде последовательности отдельных листов.

При непрерывной подаче материала ленты с множества последовательно разматываемых рулонов концы рулонов склеивают для предотвращения прерывания подачи ленты. Можно использовать различные способы склейки, в том числе внахлест, встык или через интервал. Склейка внахлест осуществляется посредством наложения конца размотанного рулона на участок ленты нового рулона, причем нижнюю поверхность наложенного сверху участка ленты склеивают с верхней поверхностью участка другой ленты. При выполнении склейки встык задний конец размотанного рулона непосредственно соприкасается с передним концом нового рулона, но не перекрывает его. Склейка через интервал получается при отсутствии соединения внахлест и размещении концов размотанного и нового рулонов через определенный интервал. В случае склейки встык и через интервал для соединения концов рулонов можно использовать клейкую ленту. Патент США № 5277731 касается выполнения склейки встык. В патентах США №№ 4652329 и 5045134 описаны устройства и способы выполнения склейки, причем указанные патенты полностью включены в настоящий документ посредством ссылки.

Зазор между перемещающейся лентой и экструзионной головкой обычно составляет менее приблизительно 4 мм (0,157 дюйма). Склейки, посторонние частицы или дефекты ленты, размеры которых превышают ширину зазора, могут привести к серьезному повреждению экструзионной головки. Обычной практикой является отвод экструзионной головки и прекращение подачи материала покрытия для обеспечения прохождения склейки в области зазора. После прохождения склейки через область зазора начальный цикл процесса покрытия повторяется для восстановления подачи материала.

Устройства, используемые для нанесения раствора материала покрытия на непрерывную ленту или последовательность отдельных листов, должны обладать двумя важными характеристиками. Одной из этих характеристик является возможность точной регулировки исходного зазора, величина которого часто измеряется в микрометрах. Вторая характеристика касается возможности обнаружения склеек, посторонних частиц или дефектов ленты и мгновенного отвода экструзионной головки для исключения повреждения, а также немедленного возврата точно в предшествующее положение для возобновления операции нанесения покрытия.

Для осуществления этих двух характеристик предлагались различные механизмы и процедуры, как описано в документах, на которые далее представлены ссылки.

В патенте США № 4522678 описано изготовление пленки, содержащей крепления и другие подобные элементы, выполненные за одно целое с пленкой, причем пленка проходит через удлиненную щелевую экструзионную головку, а профили элементов крепления проходят через щель меньшего размера, размещенную сбоку от щелевой головки для экструзии пленки. Профили элементов крепления обычно имеют уплотненную основу для обеспечения надежного крепления друг с другом без нанесения чрезмерного количества клея. Было установлено, что предпочтительным является обеспечение возможности регулирования основы профиля в направлении, перпендикулярном щелевому отверстию для экструдирования пленки, в целях оперативности регулирования размера основы. В соответствии с описанием изобретения к патенту США № 4522678 обеспечивается возможность регулирования положения узла экструзионной головки в поперечном направлении посредством использования комбинации U-образного крепления, перевернутого T-образного профиля и эксцентриковой цапфы, собранных таким образом, что при вращении эксцентриковой цапфы осуществляется регулирование в направлении, поперечном щелевому отверстию зазора, через который проходит основа профиля непосредственно перед прикреплением к пленке. Данное устройство также обеспечивает возможность оперативного измерения зазора для экструзии основы профиля.

В патенте США № 4808444 описаны способ и устройство для нанесения покрытия, где покрывающая композиция подается из питателя на ленту, непрерывно перемещающуюся на опорном валике. Пневматический механизм обеспечивает быстрое перемещение опорного валика относительно питателя между двумя положениями, в одном из которых выполняется, а в другом прекращается подача композиции на перемещающуюся ленту с целью предотвращения нанесения утолщенного слоя покрытия на начальном участке ленты или на участке склейки.

В патенте США № 5154951 описаны устройство и способ нанесения жидкой композиции с использованием разности давлений, приложенной к композиции для нанесения покрытия между наклонной пластиной питателя и лентой. Снизу предусмотрена камера, открытая со стороны наносимой композиции. Пониженное давление создается в камере турбинным колесом, приводимым во вращение асинхронным двигателем переменного тока. Для регулирования частоты вращения двигателя и, следовательно, разности давлений, прилагаемой к композиции, предусмотрена сервосистема. Электродвигатель и сервосистема обеспечивают поддержание требуемого давления без перепадов и позволяют быстро изменить разность давлений, например, при прохождении склейки ленты через область нанесения покрытия.

В патенте США № 5626888 описана щелевая головка для системы экструзии, предназначенная для изготовления плоских листов и имеющая ряд расположенных близко друг к другу приводных элементов, при помощи которых по меньшей мере одна щека экструзионной головки регулируется в небольших пределах посредством изгиба, обеспечивая изменение выходного зазора.

В патенте США № 5853482 описаны устройство и способ нанесения раствора для покрытия на перемещающуюся подложку с использованием щелевой экструзионной головки, содержащей две щеки, образующие зазор. Зазор определяет выходное отверстие, обеспечивающее подачу раствора на подложку с целью нанесения покрытия. Щеки содержат множество камер коллектора, связанных с системой подачи газа и системой подачи раствора для нанесения покрытия, которые предусмотрены в щеках экструзионной головки. Камеры коллектора сообщаются с выходным отверстием. Ширина слоя покрытия регулируется посредством изменения давления газа, поступающего в систему подачи газа.

В патенте США № 5953953 описаны устройство и способ обнаружения склейки на перемещающейся ленте, в частности фоточувствительной ленте. Устройство включает первый и второй датчики частоты вращения, связанные с первым и вторым валиками, соответственно. При продвижении ленты по валикам одновременно и непрерывно осуществляется измерение частоты вращения валиков. В процессе перемещения ленты оба валика вращаются по существу с одинаковой частотой. Наличие склейки определяется по различию частоты вращения валиков.

В патенте США № 6576296 описаны способ и устройство непрерывной подачи текучей среды для нанесения покрытия на перемещающуюся ленту, содержащую склейки. Система содержит экструзионную головку с наклонной пластиной, включающую по меньшей мере одну щель для экструдирования текучей среды на перемещающуюся ленту. Между экструзионной головкой с наклонной пластиной и перемещающейся лентой образован зазор. Зазор может регулироваться между положениями для нанесения обычного покрытия и нанесения покрытия на участок склейки. Предусмотрена направляющая ленты для обеспечения перемещения ленты в первом направлении возле экструзионной головки с наклонной пластиной таким образом, чтобы в зазоре было достаточно текучей среды для нанесения покрытия. Предусмотрена вакуумная система для обеспечения снижения давления вдоль нижней поверхности экструзионной головки с наклонной пластиной. Между вакуумной системой и перемещающейся лентой создается вакуумный зазор. Ширина вакуумного зазора регулируется независимо от положений зазора для нанесения обычного покрытия и нанесения покрытия на участок склейки. Об увеличении толщины ленты сигнализирует датчик. С датчиком функционально связан контроллер. Контроллер осуществляет регулирование зазора для нанесения покрытия и изменение вакуумного зазора, причем переход в положение нанесения покрытия на участок склейки осуществляется в случае, когда толщина ленты превышает предварительно определенное значение, при сохранении параметров подачи неизменными.

В патенте США № 6688580 описана экструзионная головка для нанесения текучей среды на подложку, причем указанная головка содержит подвижную щеку, расположенную рядом с неподвижной щекой, которые совместно образуют выходное отверстие головки. С подвижной щекой механически связано приводное устройство, которое обеспечивает автоматическое перемещение подвижной щеки относительно неподвижной щеки в соответствии с параметрами процесса нанесения текучей среды, осуществляя, таким образом, изменение поперечного сечения выходного отверстия головки. Регулируемая экструзионная головка часто представляет собой щелевую головку и используется с шаровым распределительным клапаном текучей среды, размещенным со стороны подачи текучей среды. Приводное устройство может представлять собой электромеханический привод, такой как пьезоэлектрический привод или гидравлический привод.

В патенте США № 6706315 описан способ, включающий: обеспечение перемещающейся подложки; нанесение по меньшей мере одного слоя покрытия, причем по меньшей мере одно покрытие выполняется из фотопроводящего материала, электроизолирующего материала, материала, обеспечивающего транспорт дырок, материала, препятствующего скручиванию, или клеящего материала, нанесенного на перемещающуюся подложку устройством для нанесения с щелевой экструзионной головкой, содержащим по меньшей мере один датчик положения, установленный по меньшей мере на одном конце устройства для нанесения покрытия и, например, нанесения от одного до пяти слоев покрытия на подложку; измерение положения устройства для нанесения покрытия с щелевой экструзионной головкой относительно перемещающейся подложки при помощи по меньшей мере одного датчика положения; и, если координаты положения указанного устройства относительно перемещающейся подложки отличаются от набора предварительно определенных координат, осуществление итеративной регулировки положения устройства для нанесения покрытия относительно поверхности подложки для возврата к положению, соответствующему набору предварительно определенных координат.

В опубликованной патентной заявке США № 2003/0080307 описана экструзионная головка для нанесения текучей среды на подложку, причем указанная головка содержит подвижную щеку, расположенную рядом с неподвижной щекой, которые совместно образуют выходное отверстие головки. С подвижной щекой механически связано приводное устройство, которое обеспечивает автоматическое перемещение подвижной щеки относительно неподвижной щеки в соответствии с параметрами процесса нанесения текучей среды, осуществляя, таким образом, изменение поперечного сечения выходного отверстия головки. Регулируемая экструзионная головка часто представляет собой щелевую головку и используется с шаровым распределительным клапаном, размещенным со стороны подачи текучей среды. Приводное устройство может представлять собой электромеханический привод, такой как пьезоэлектрический или гидравлический привод.

В опубликованных патентных заявках США №№ 2003/0157243, 2003/0054107 и патенте США № 6863730 описана система, включающая: устройство перемещения, которое перемещает предмет, на который наносится покрытие; устройство нанесения покрытия с щелевой экструзионной головкой, содержащее датчик положения, установленный по меньшей мере на одном конце устройства для нанесения покрытия, причем устройство для нанесения покрытия осуществляет регулируемое нанесение материала на перемещающийся предмет; и по меньшей мере одну систему серводвигатель-контроллер, электрически связанную с датчиком положения, в которой датчик положения определяет положение устройства для нанесения покрытия относительно предмета и в которой по меньшей мере одна система серводвигатель-контроллер осуществляет регулирование положения устройства для нанесения покрытия относительно предмета, если координаты положения устройства для нанесения покрытия относительно перемещающейся подложки отличаются от предварительно определенного набора координат.

Устройства, описанные в представленных ранее документах, не обеспечивают одновременную точную регулировку зазора между узлом нанесения покрытия и подложкой, а также возможность отвода и последующей установки щелевой экструзионной головки в рабочее положение с высокой прецизионностью. Аналогичным образом, устройства, описанные в указанных документах, не обеспечивают определение различия между участком склейки подложки и дефектом покрытия для соответствующего размещения щелевой экструзионной головки на различных расстояниях от подложки с целью минимизации потенциальной возможности повреждения головки. Кроме того, в устройствах, описанных в представленных документах, не используются контроллеры опережающего управления, обеспечивающие минимизацию покрытых участков, не соответствующих техническим требованиям.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является устранение или по меньшей мере уменьшение недостатков известных устройств, описанных выше.

Одним из отличительных признаков настоящего изобретения является создание устройства для нанесения покрытия, содержащего опорное устройство, на котором размещается покрываемый предмет, головку для нанесения покрытия, первый опорный элемент, удерживающий указанную головку в выбранном положении, причем указанный первый опорный элемент перемещается по меньшей мере вдоль одной оси, механизм регулировки, предназначенный для перемещения первого опорного элемента относительно опорного устройства с целью регулировки зазора между указанной головкой и указанным предметом, на который наносится покрытие, кулачок, обеспечивающий перемещение первого опорного элемента, и привод кулачка, предназначенный для поворота кулачка, причем поворот кулачка обеспечивает регулирование положения указанной головки относительно указанного предмета, на который наносится покрытие.

Кроме того, вторым отличительным признаком настоящего изобретения является способ нанесения покрытия на предмет. Указанный способ включает обеспечение устройства, указанного выше; приведение в действие механизма регулировки для установки зазора между головкой и предметом, на который наносится покрытие, причем указанная головка находится в рабочем положении; нанесение по меньшей мере одного слоя покрытия на указанный перемещаемый предмет с использованием указанной головки для нанесения покрытия; приведение в действие привода кулачка для обеспечения поворота кулачка, причем поворот кулачка относительно первого опорного элемента обеспечивает перемещение головки для нанесения покрытия в направлении от указанного предмета; и приведение в действие привода кулачка для возврата головки в указанное рабочее положение.

В предпочтительном варианте осуществления настоящего изобретения предлагаются способ и устройство для нанесения покрытия на предмет, такой как отдельный лист или лента, которые обеспечивают точную установку исходного зазора для нанесения покрытия с регулировкой в пределах десяти микрометров, а при наличии интервалов и склеек на подложке позволяют осуществить непрерывное нанесение текучей среды без повреждения экструзионной головки.

В другом предпочтительном варианте осуществления изобретения предлагается устройство, обеспечивающее высокоточную установку исходного зазора для нанесения покрытия в пределах приблизительно десяти микрометров.

В еще одном предпочтительном варианте осуществления устройство по настоящему изобретению кроме обеспечения высокоточной установки зазора для нанесения покрытия обеспечивает отвод экструзионной головки от подложки, на которую наносится покрытие, для обеспечения безопасного прохождения дефектов покрытия и участков склейки подложки без повреждения экструзионной головки и последующий возврат экструзионной головки в исходное рабочее положение с высокой прецизионностью.

В другом предпочтительном варианте осуществления изобретения осуществляется распознавание склеек подложки, на которую наносится покрытие, и дефектов поверхности подложки и, таким образом, обеспечивается возможность отвода экструзионной головки на большее расстояние при прохождении под головкой дефектов с целью дополнительного снижения риска повреждения экструзионной головки.

В соответствии с еще одним предпочтительным вариантом осуществления изобретения для осуществления отвода экструзионной головки предусматривается применение механизма опережающего управления, который включает модель процесса нанесения покрытия, основанную на расчете задержки перемещения покрываемой подложки таким образом, что устройство нанесения покрытия с использованием щелевой экструзионной головки отводится непосредственно при прохождении участком склейки или дефекта области зазора для нанесения покрытия, а после прохождения под зазором участка склейки или дефекта немедленно возвращается в исходное рабочее положение с высокой прецизионностью. Такая система обеспечивает максимальное снижение количества продукции с толщиной покрытия, не соответствующей требованиям.

Дополнительные цели, признаки и преимущества настоящего изобретения будут очевидными для специалистов в данной области техники после подробного рассмотрения представленных далее вариантов осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

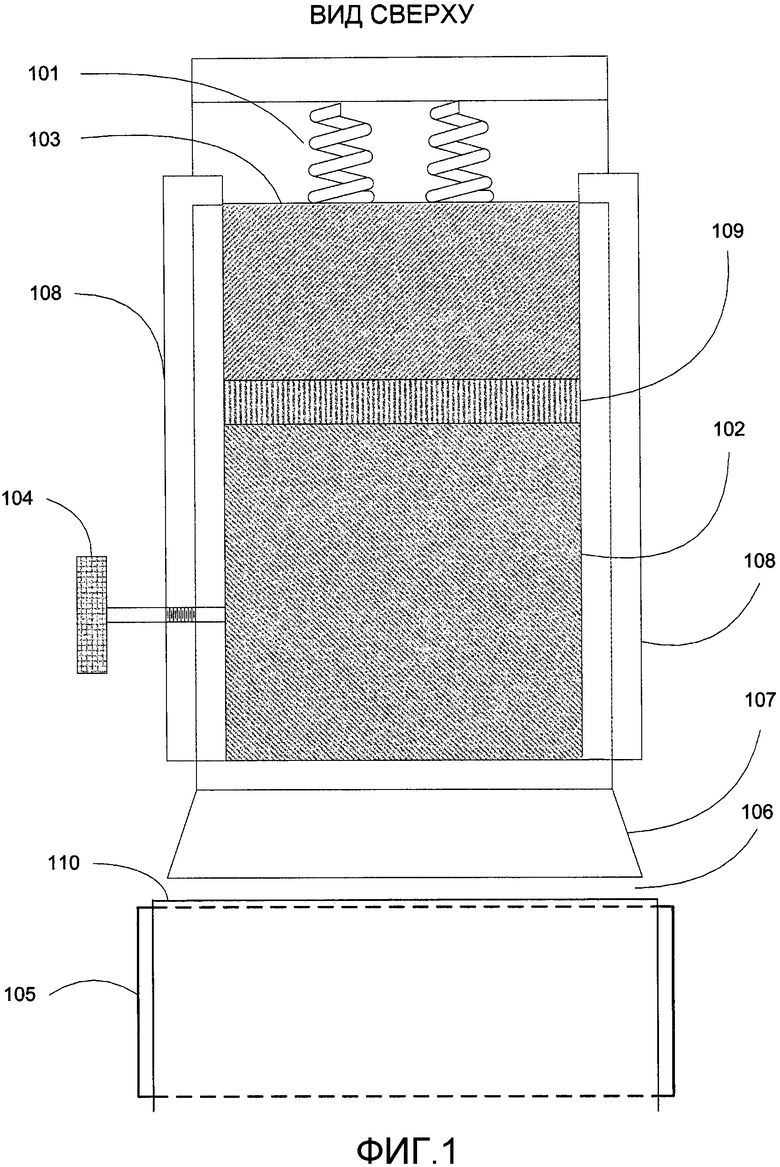

На фиг.1 представлен схематический вид сверху устройства для нанесения покрытия в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

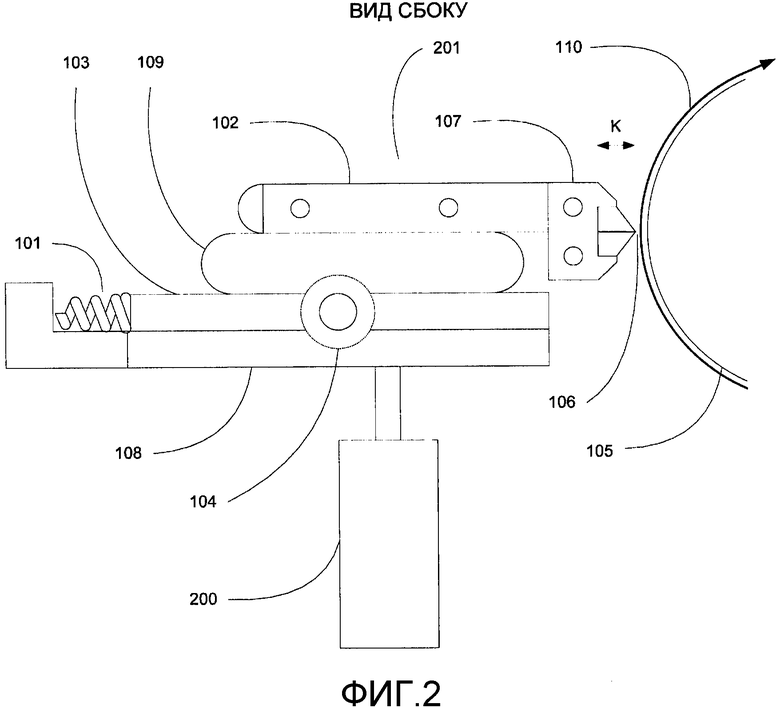

На фиг.2 представлен схематический вид сбоку устройства для нанесения покрытия в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

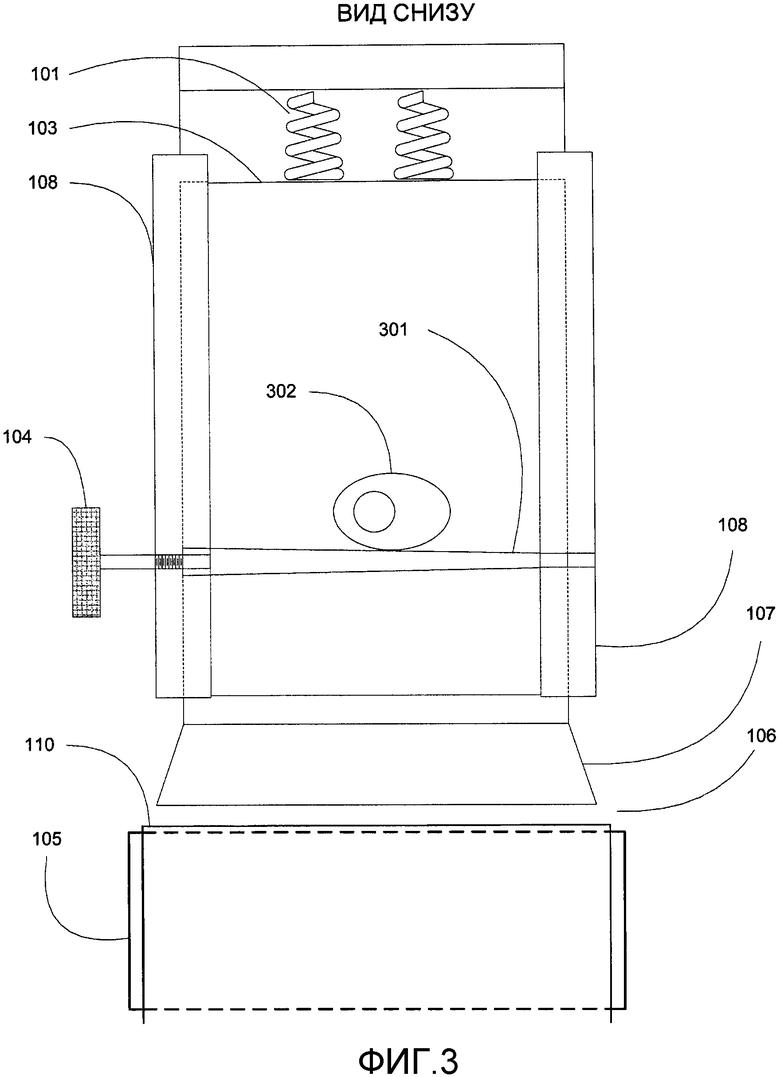

На фиг.3 представлен схематический вид снизу устройства для нанесения покрытия в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

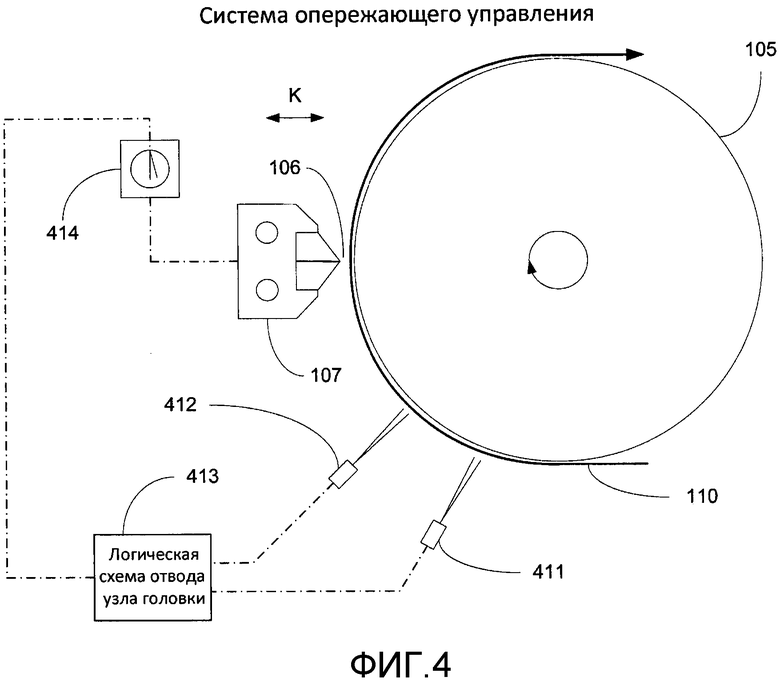

На фиг.4 представлена схема системы управления, предназначенной для регулирования зазора между головкой для нанесения покрытия и предметом, на который наносится покрытие, в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

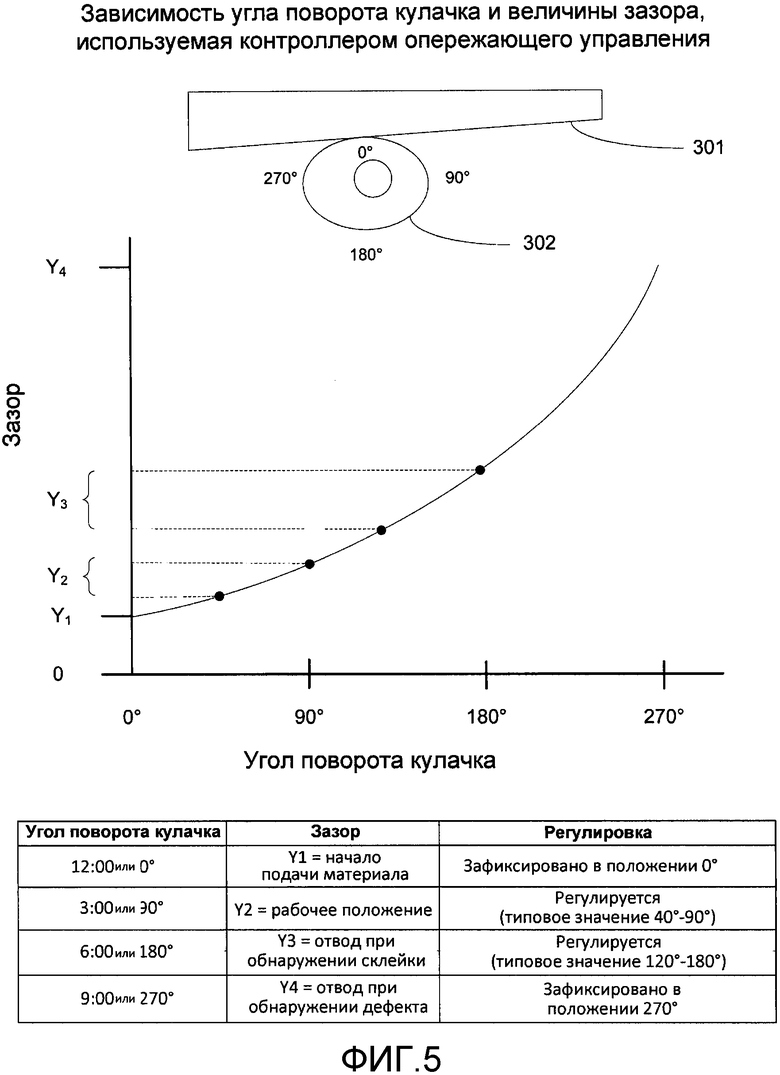

На фиг.5 указан график входных и выходных параметров контроллера опережающего управления, используемых в системе управления в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

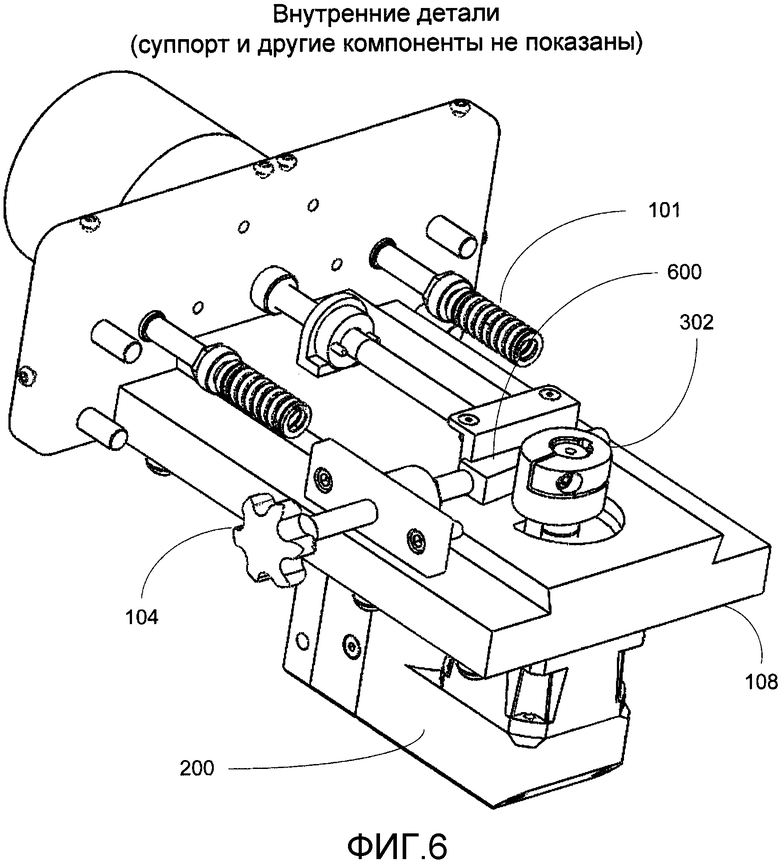

На фиг.6 представлено более детальное трехмерное изображение внутренних деталей устройства, включая кулачок и клиновидный элемент регулирования, в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

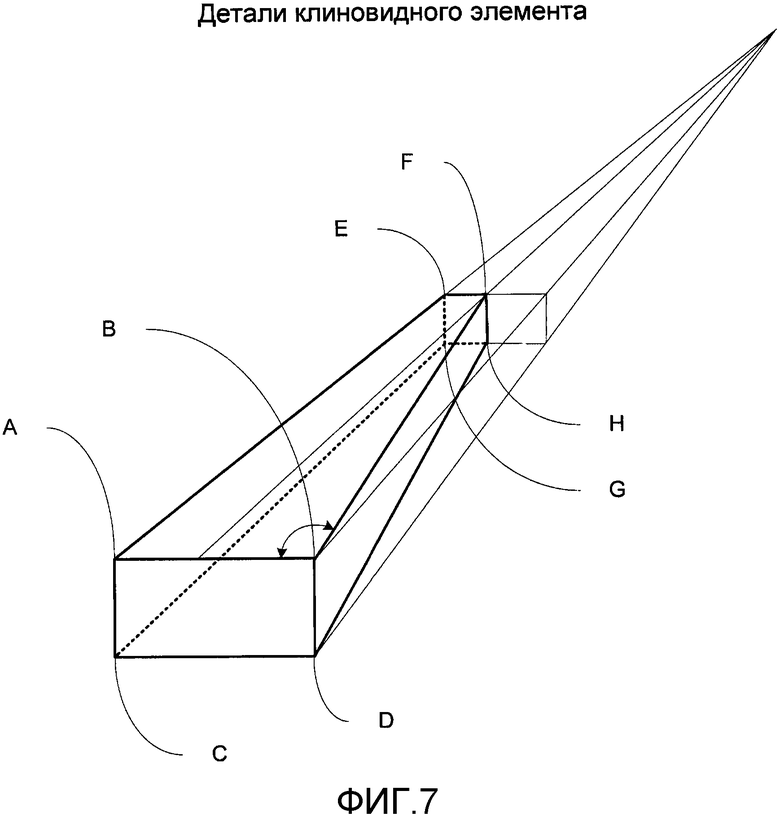

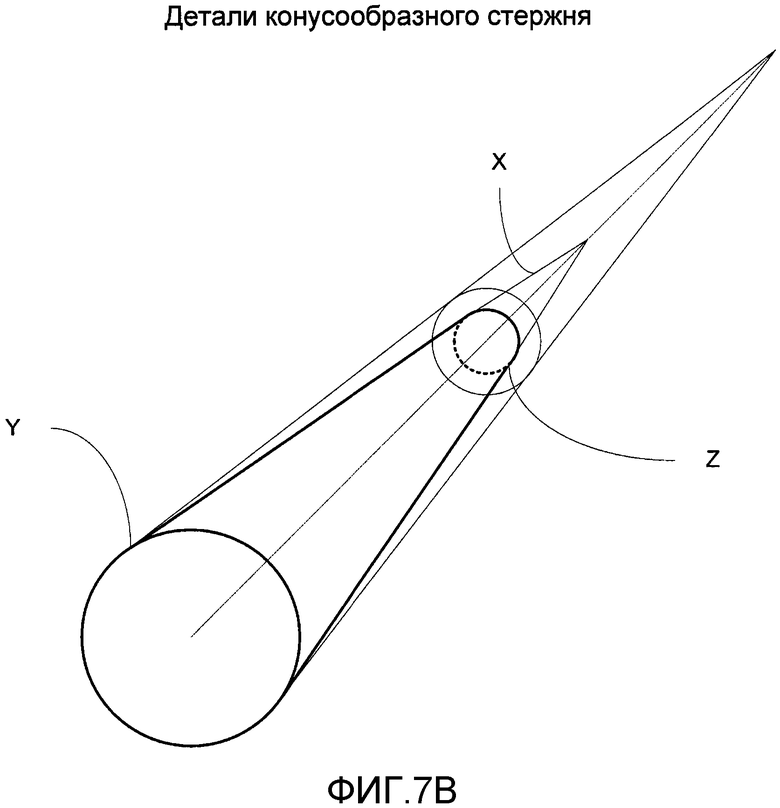

На фиг.7A и 7B указаны трехмерные изображения компонентов клиновидного элемента регулирования в соответствии с одним предпочтительным вариантом осуществления настоящего изобретения и элемента регулирования в виде конусообразного стержня в соответствии с другим предпочтительным вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Хотя настоящее изобретение описано со ссылкой на предпочтительный вариант осуществления, представленный далее и показанный на чертежах, настоящее изобретение ограничивается только объемом формулы изобретения, указанной далее.

Устройство и способы, описанные в настоящем документе, обеспечивают точную установку исходного зазора для нанесения покрытия в устройствах для нанесения покрытия с использованием щелевых экструзионных головок, а также позволяют отвести указанную головку при прохождении под головкой склеек ленты, посторонних частиц или дефектов подложки, характеризующейся непрерывностью или дискретностью, причем после отвода указанная головка с высокой прецизионностью возвращается в рабочее положение.

Преимуществами устройства и способов, описанных в настоящем документе, является возможность точной установки исходного зазора для нанесения покрытия и возврата с высокой прецизионностью в рабочее положение после отвода щелевой экструзионной головки с целью исключения повреждения при сохранении, таким образом, неизменного зазора.

Для более полного понимания предлагаемой технологии описание представлено со ссылками на прилагаемые чертежи. На чертежах для обозначения идентичных элементов используются одинаковые позиции. Для описания предложенной технологии использованы следующие термины.

Термин «люфт» в настоящем документе обозначает зазор между сопряженными деталями, который иногда представляется как величина потери хода вследствие наличия зазора или свободного хода при изменении направления движения на противоположное и восстановлении зацепления деталей. В частности, для пары элементов зубчатой передачи люфт представляет собой зазор между зубцами взаимодействующих шестерен. Другими словами, это разность между размером впадины зубчатого колеса и толщиной зубца, измеренной по окружности шестерни. Теоретически люфт должен быть нулевым, однако на практике следует обеспечить наличие определенного люфта для предотвращения заклинивания шестерен вследствие погрешности размеров и теплового расширения зубцов. Наличие данного зазора означает, что при изменении направления вращения зубчатой передачи ведущая шестерня поворачивается на небольшой угол перед началом вращения ведомых шестерен. Люфт представляет собой неотъемлемую характеристику почти всех реверсивных механических соединений.

Термин «ходовой винт» в настоящем документе обозначает винт, предназначенный для преобразования вращательного движения в поступательное. Данное преобразование осуществляется вращением резьбовой шпильки, вкрученной в ходовой винт таким образом, что при вращении резьбовой шпильки ходовой винт поступательно перемещается на определенное расстояние (определяемое шагом резьбы шпильки). Ходовые винты имеют люфт, аналогичный люфту пары элементов зубчатой передачи.

Термины «точный» или «точно» в настоящем документе касаются позиционирования или измерения абсолютного значения. То есть точное значение измеренного параметра является сравнительно близким к его фактическому (действительному или требуемому) численному значению. Предпочтительно точное значение измеренного параметра представляет собой значение, которое не более чем на несколько процентов отличается от его действительного значения. Для устройства с щелевой экструзионной головкой и способа, описанных в настоящем документе, точность установки зазора для нанесения покрытия предпочтительно составляет приблизительно 50,00 мкм (0,0019 дюйма), более предпочтительно - приблизительно 30,00 мкм (0,0011 дюйма), еще более предпочтительно - приблизительно 20,00 мкм (0,00078 дюйма) и наиболее предпочтительно - приблизительно 12,7 мкм (0,00050 дюйма).

Термины «прецизионный» и «прецизионность», используемые в настоящем документе, касаются степени повторяемости результатов позиционирования или измерения параметра при неизменных условиях. Следует отметить, что, хотя результаты повторяющихся измерений могут быть очень близкими друг к другу, измеренные значения могут не быть близкими к фактическому (действительному или требуемому) численному значению. Предпочтительно последовательности прецизионных результатов измерений отличаются друг от друга в пределах нескольких процентов. Для устройства с щелевой экструзионной головкой и способа, описанных в настоящем документе, обеспечивается прецизионность зазора для нанесения покрытия предпочтительно приблизительно 5,00 мкм (0,00019 дюйма), более предпочтительно - приблизительно 3,00 мкм (0,00011 дюйма), еще более предпочтительно - приблизительно 2,00 мкм (0,000078 дюйма) и наиболее предпочтительно - приблизительно 1,27 мкм (0,000050 дюйма).

Термин «отклонение» в настоящем документе обозначает внешние факторы и явления, которые могут вносить изменения в осуществляемый процесс. Типичными отклонениями, которые представляют интерес, являются склейки и дефекты ленты.

Термин «опережающее управление», используемый в настоящем документе, касается способа управления, при котором обнаружение приближающегося к области нанесения покрытия отклонения вызывает корректирующие действия.

Один из признаков настоящего изобретения касается устройства для нанесения покрытия, представленного в настоящем документе устройством с щелевой экструзионной головкой. Указанное устройство включает опорное устройство, на котором размещается покрываемый предмет. Опорное устройство представлено валиком 105, на котором выполняется процесс покрытия, и лентой 110. Указанное устройство дополнительно содержит головку для нанесения покрытия, первый опорный элемент, удерживающий указанную головку в выбранном положении, причем указанный первый опорный элемент перемещается по меньшей мере вдоль одной оси, механизм регулировки, предназначенный для перемещения первого опорного элемента относительно опорного устройства для регулирования зазора между указанной головкой и указанным предметом, на который наносится покрытие, кулачок, предназначенный для перемещения первого опорного элемента, и привод кулачка, обеспечивающий поворот кулачка, причем поворот кулачка обеспечивает регулирование положения указанной головки относительно указанного предмета, на который наносится покрытие. В описанных далее вариантах осуществления изобретения указанные элементы настоящего изобретения представлены следующим образом: головка для нанесения покрытия представлена головкой 107; первый опорный элемент представлен узлом крепления головки 102, шарнира головки 109 и суппорта 103; механизм регулирования представлен механизмом регулирования зазора вручную 104 и конусообразным стержнем 301; кулачок представлен кулачком 302; и привод кулачка представлен серводвигателем 200.

Устройство для нанесения покрытия может включать второй опорный элемент, представленный боковыми направляющими 108, на котором установлен первый опорный элемент, причем первый и второй опорные элементы перемещаются друг относительно друга по меньшей мере вдоль одной оси.

На фиг.1 представлен схематический вид сверху узла щелевой экструзионной головки, при этом возвратные пружины 101 обеспечивают приложение усилия к суппорту 103, на котором установлен шарнир 109 и крепление 102 указанной головки. Головка для нанесения покрытия 107 установлена на креплении 102 указанной головки, причем зазор 106 для нанесения покрытия между головкой 107 и валиком 105 первоначально устанавливается при помощи механизма регулирования зазора вручную 104. Суппорт 103, шарнир головки 109, крепление 102 указанной головки и головка 107 для нанесения покрытия перемещаются по боковым направляющим 108 как единый узел.

На фиг.2 представлен схематический вид сбоку узла щелевой экструзионной головки с указанием конструкции суппорта 103, крепления головки 102, шарнира головки 109, головки 107 для нанесения покрытия в виде единого узла 201 и боковых направляющих 108. Стрелка K указывает ось перемещения единого узла 201. Данная стрелка также указывает ось, в направлении которой осуществляется регулирование положения узла головки серводвигателем 200 и механизмом 104 регулирования зазора вручную.

На фиг.3 представлен схематический вид снизу узла щелевой экструзионной головки, при этом серводвигатель 200 удален для представления конусообразного стержня 301 и кулачка 302, который при использовании совместно с механизмом 104 регулирования зазора вручную обеспечивает установку исходного зазора 106 для нанесения покрытия.

На фиг.4 представлена схема управления положением щелевой экструзионной головки на основе опережающего регулирования, при этом на валике 105 для нанесения покрытия, вращающемся по часовой стрелке, находится перемещающаяся подложка 110. Во множестве позиций на указанном валике до области нанесения покрытия в зазоре 106 при помощи датчика 411 определяется наличие склеек, а при помощи датчика 412 - наличие дефектов подложки. Сигналы, указывающие наличие склеек или дефектов, подаются на логическую схему 413 отвода головки, определяющую действия, которые следует выполнить. Соответствующее действие при помощи результирующего сигнала затем подается на контроллер опережающего управления 414. В контроллере 414 опережающего управления используется модель процесса нанесения покрытия, учитывающая по существу задержку перемещения, с последующей передачей сигнала на устройство позиционирования (не показано), которое отводит головку 107 для нанесения покрытия, представляющую собой часть единого узла 201, что приводит к изменению зазора 106 для нанесения покрытия на интервал времени, в течение которого склейка или дефект подложки находятся в области зазора 106. Стрелка K указывает ось перемещения указанного единого узла 201.

На фиг.5 представлен график функционирования контроллера опережающего управления 414, указывающий соотношение между углом поворота кулачка 302 и соответствующим зазором 106 для нанесения покрытия. На диаграмме, изображенной над графиком, представлен клиновидный элемент 301, соприкасающийся с кулачком 302, находящимся в положении 12:00, соответствующем углу 0°. По оси X представлен угол поворота кулачка, определенный выходным сигналом контроллера опережающего управления 414, а по оси Y указан результирующей зазор 106 для нанесения покрытия. Для начала подачи материала в зазоре для нанесения покрытия контроллер опережающего управления поворачивает кулачок 302 в положение угла 12:00 или 0°, которому соответствует фиксированный зазор Y1. После начала процесса нанесения покрытия контроллер поворачивает кулачок 302 в номинальное положение угла 3:00 или 90°, которому соответствует регулируемый в определенном интервале зазор Y2. При обнаружении склейки ленты, на которую наносится покрытие, контроллер опережающего управления на определенный интервал времени поворачивает кулачок 302 в положение угла 6:00 или 180°, обеспечивающее увеличение зазора, как указано значением Y3, которое также является регулируемым. При обнаружении дефекта ленты контроллер опережающего управления на определенный интервал времени поворачивает кулачок 302 в положение угла 9:00 или 270°, обеспечивая дополнительное увеличение зазора до значения Y4.

На фиг.6 представлены внутренние компоненты узла с указанием деталей кулачка 302 и его связи с клиновидным элементом регулирования 600.

На фиг.7A и 7B указаны трехмерные изображения образца клиновидного элемента регулирования, представленного утолщенными линиями и ограниченного точками ABCDEFGH, и образца элемента регулирования в виде конусообразного стержня, усеченного конуса X, представленного утолщенными линиями и ограниченного окружностями Y и Z. Клиновидный элемент регулирования зафиксирован креплениями (обозначены, но не показаны на фиг.6) на плоскости ACEG. Элемент регулирования в виде конусообразного стержня размещен на валу, совмещенном с осью усеченного конуса и связанном с обеими сторонами суппорта 103 (как указано на фиг.2).

Возвращаясь к более детальному рассмотрению фиг.1, на котором представлен вид в плане предпочтительного варианта осуществления устройства для нанесения покрытия с щелевой экструзионной головкой по настоящему изобретению, следует отметить, что головка 107 для нанесения покрытия установлена на креплении 102 головки. Крепление 102 головки, в свою очередь, размещено на шарнире 109 головки, который, в свою очередь, установлен на суппорте 103. Суппорт 103 установлен на боковых направляющих 108, которые обеспечивают возможность перемещения всего узла 201 к валику 105 или от указанного валика в направлении, перпендикулярном поверхности валика. К суппорту 103 пружинами 101 приложено усилие, стремящееся переместить суппорт 103 в направлении валика 105. Зазор 106 для нанесения покрытия устанавливается при помощи механизма регулирования зазора вручную 104.

На фиг.2 представлен вид сбоку серводвигателя 200, установленного перпендикулярно оси перемещения суппорта 103 и единого узла 201, обозначенной стрелкой K.

На фиг.3 представлен вид снизу (серводвигатель 200 снят) механизма регулирования зазора вручную 104, связанного с конусообразным стержнем 301, который поддерживается с обеих сторон суппортом 103. Хотя в описанном варианте представлен и описан конусообразный стержень, можно использовать любой клиновидный элемент, регулируемый вручную и размещенный перпендикулярно оси перемещения суппорта 103 и единого узла 201. Конусообразный стержень 301 взаимодействует с кулачком 302, установленным на валу 202 серводвигателя 200. Кулачок 302 прижимается к конусообразному стержню 301 пружинами 101. Данная конструкция обеспечивает нахождение суппорта 103 в определенном положении под воздействием усилия, обусловленного пружинами. Вращение механизма регулирования зазора вручную 104 приводит к перемещению конусообразного стержня 301 перпендикулярно оси перемещения суппорта 103 и единого узла 201 таким образом, что когда кулачок 302 находится в фиксированном положении, указанное вращение вызывает увеличение или уменьшение зазора 106 путем перемещения суппорта 103 и единого узла 201 в прямом или обратном направлении.

На фиг.4 представлена система опережающего управления, обеспечивающая поддержание постоянного зазора 106 между валиком 105 и головкой 107 для нанесения покрытия, а также отвод щелевой экструзионной головки при обнаружении склейки или дефекта подложки. Датчик склеек подложки 411 или датчик дефектов подложки 412 контролируют подложку до прохождения указанной подложкой области зазора 106. Указанные датчики являются хорошо известными в данной области техники и могут представлять собой оптические или электромеханические датчики. Датчик (датчики) высоты подложки предпочтительно устанавливается(-ются) в положении, достаточно удаленном от зазора 106, чтобы обеспечить достаточное время для реагирования системы управления. При обнаружении склейки или дефекта на логическую схему отвода узла головки 413 подается соответствующий сигнал, который определяет необходимость полного отвода (осуществляется в случае наличия дефектов, однако данная операция часто приводит к отрыву наносимого состава от подложки) или частичного отвода (который обычно не приводит к отрыву наносимого состава от подложки, обеспечивая непрерывность покрытия). Далее требуемый сигнал подается на контроллер опережающего управления 414, который на основании данных расстояния между соответствующим датчиком (411 или 412) и зазором 106 с учетом частоты вращения валика 105 рассчитывает задержку перемещения подложки. Далее контроллер опережающего управления 414 определяет момент подачи сигнала на серводвигатель 200, который обеспечивает вращение вала серводвигателя и закрепленного на нем кулачка 302 с результирующим увеличением зазора 106 и отводом головки 107 от подложки в течение интервала нахождения склейки или дефекта в области зазора 106. Фактически логическая схема отвода узла головки 413 определяет расстояние, на которое требуется отвести головку 107, а контроллер опережающего управления 414 рассчитывает моменты отведения и возврата головки 107. Точная модель расчета задержки перемещения обеспечивает максимальное уменьшение объема продукции, покрытие которой не соответствует техническим требованиям и которая не пригодна для продажи.

В устройстве обеспечивается точная установка зазора 106 в результате наличия конусообразного стержня 301, расположенного на поджатом пружинами 101 суппорте 103, на котором установлены шарнир 109, крепление головки 102 и головка 107. Кулачок 302, установленный на валу серводвигателя 200, расположен таким образом, что конусообразный стержень 301 соприкасается с кулачком 302. Когда кулачок 302 находится в фиксированном положении, вращение механизма 104 регулирования зазора вручную приводит к перемещению конусообразного стержня 301 в направлении, перпендикулярном оси конусообразного стержня 301 с результирующим увеличением или уменьшением зазора 106. В предпочтительном варианте осуществления изобретения поворот механизма регулирования зазора вручную 104 на один градус обеспечивает изменение зазора 106 приблизительно на десять микрометров, или десять миллионных долей метра (приблизительно 500 миллионных долей дюйма). При наличии люфта точная установка зазора 106 достигается измерением зазора с одновременным вращением механизма регулирования зазора вручную 104. Указанная система установки требуемого исходного зазора 106 является намного более точной, чем любая известная конструкция с использованием ходового винта.

Устройство обеспечивает отвод головки при прохождении в области зазора склейки и последующий прецизионный возврат суппорта 103 и единого узла 201 к исходной величине зазора 106 посредством использования серводвигателя для вращения вала, на котором установлен кулачок 302. Под воздействием пружин 101 суппорт 103 (на котором установлены шарнир 109, крепление головки 102 и головка 107) перемещается очень быстро при повороте кулачка 302. При обнаружении склейки или дефекта ленты либо при возникновении любого другого отклонения в процессе, требующего отвода суппорта 103 и единого узла 201, в определенный момент времени включается серводвигатель для поворота кулачка 302 в предварительно определенное положение, указанное в таблице на фиг.5, с результирующим увеличением зазора 106. При обнаружении склейки или дефекта ленты контроллер опережающего управления использует модель задержки перемещения, в которой частота вращения валика 105 и положение соответствующего датчика 411 или 412 учитываются для расчета моментов времени отвода и возврата головки 107 для нанесения покрытия. Результирующий увеличенный зазор 106 сохраняется до прохождения области зазора склейкой или дефектом подложки, после чего вал серводвигателя вращается в обратном направлении для возврата головки 107 в рабочее положение, восстанавливая, таким образом, требуемый зазор 106. Следует отметить, что указанные операции отвода и возврата в рабочее положение осуществляются без люфта и, следовательно, выполняются с высокой прецизионностью. Кроме того, положение отвода при обнаружении склейки, указанное на фиг.5 позицией Y3, можно регулировать в зависимости от характеристик конкретного покрытия с целью минимизации нарушения целостности покрытия. Логическая схема отвода узла головки 413 функционирует на основе сигналов, полученных от датчика склеек 411 и датчика дефектов 412 подложки, и формирует соответствующий сигнал, обеспечивающий контроллеру опережающего управления 414 возможность частичного отвода головки 107 при обнаружении склейки или полного отвода головки 107 в случае обнаружения дефекта. Частичный отвод является предпочтительным, поскольку при выполнении данной операции уменьшается вероятность нарушения процесса нанесения покрытия и нарушения целостности покрытия.

Дополнительные варианты осуществления изобретения описаны далее.

1. Устройство для нанесения покрытия, содержащее опорное устройство, на котором размещается покрываемый предмет, головку для нанесения покрытия, первый опорный элемент, удерживающий указанную головку в требуемом положении, причем указанный первый опорный элемент перемещается по меньшей мере вдоль одной оси, механизм регулирования, предназначенный для перемещения первого опорного элемента относительно опорного устройства с целью регулирования зазора между указанной головкой и указанным предметом, на который наносится покрытие, кулачок, предназначенный для перемещения первого опорного элемента, и привод кулачка, осуществляющий вращение указанного кулачка, причем вращение указанного кулачка обеспечивает регулирование положения указанной головки относительно указанного предмета, на который наносится покрытие.

2. Устройство в соответствии с вариантом 1 осуществления изобретения, дополнительно содержащее второй опорный элемент, на котором установлен первый опорный элемент, причем первый и второй опорные элементы перемещаются друг относительно друга по меньшей мере вдоль одной оси.

3. Устройство в соответствии с вариантом 2 осуществления изобретения, в котором привод кулачка установлен на втором опорном элементе и предназначен для перемещения первого опорного элемента с целью регулирования зазора.

4. Устройство в соответствии с вариантом 3 осуществления изобретения, в котором механизм регулирования содержит конусообразный стержень, связанный с указанным первым опорным элементом и закрепленный на данном опорном элементе, причем конусообразный стержень может перемещаться в направлении, по существу перпендикулярном по меньшей мере одной оси, механизм привода, предназначенный для перемещения конусообразного стержня с целью регулирования положения первого опорного элемента относительно второго опорного элемента.

5. Устройство в соответствии с вариантом 4 осуществления изобретения, в котором механизм привода представляет собой ходовой винт, причем вращательное движение указанного ходового винта приводит к перемещению указанного первого опорного элемента вдоль по меньшей мере одной оси с результирующим перемещением указанной головки относительно предмета, на который наносится покрытие.

6. Устройство в соответствии с вариантом 1 осуществления изобретения, в котором привод кулачка содержит серводвигатель, включающий приводной вал, причем кулачок установлен на указанном приводном валу.

7. Устройство в соответствии с вариантом 2 осуществления изобретения, в котором привод кулачка содержит серводвигатель, включающий приводной вал, причем указанный серводвигатель установлен на втором опорном элементе, а кулачок установлен на указанном приводном валу.

8. Устройство в соответствии с вариантом 1 осуществления изобретения, в котором указанным предметом, на который наносится покрытие, является непрерывная лента, а опорное устройство представляет собой вращающийся цилиндр.

9. Устройство в соответствии с вариантом 1 осуществления изобретения, дополнительно содержащее датчик склеек или датчик дефектов, предназначенные для обнаружения дефектов или склеек на указанном предмете и связанные с приводом кулачка электрической цепью.

10. Устройство в соответствии с вариантом 9 осуществления изобретения, в котором при нахождении указанной головки в рабочем положении обнаружение указанной склейки или дефекта приводит в действие указанный привод кулачка и указанный кулачок с целью перемещения указанной головки от указанного предмета, на который наносится покрытие, и последующего возврата указанной головки в рабочее положение после прохождения области зазора склейкой или дефектом.

11. Устройство в соответствии с вариантом 9 осуществления изобретения, в котором указанный датчик склеек или датчик дефектов представляет собой оптический датчик.

12. Устройство в соответствии с вариантом 9 осуществления изобретения, в котором указанный датчик склеек или датчик дефектов представляет собой электромеханический датчик.

13. Устройство в соответствии с вариантом 1 осуществления изобретения, в котором первый опорный элемент и головка для нанесения покрытия выполнены в виде одного узла.

14. Устройство для нанесения покрытия, содержащее: опорное устройство, на котором размещен покрываемый предмет; головку для нанесения покрытия; первый опорный элемент, связанный с указанной головкой и удерживающий указанную головку в требуемом положении, причем указанный первый опорный элемент может перемещаться по меньшей мере вдоль одной оси; второй опорный элемент, связанный с первым опорным элементом и обеспечивающий крепление указанного первого опорного элемента, причем указанные первый и второй опорные элементы могут перемещаться относительно друг друга по меньшей мере вдоль одной оси; механизм регулирования, закрепленный на указанном первом опорном элементе и предназначенный для перемещения первого опорного элемента относительно опорного устройства для регулирования зазора между указанной головкой и указанным предметом, на который наносится покрытие, причем механизм регулирования включает: конусообразный стержень, связанный с указанным первым опорным элементом и закрепленный на указанном первом опорном элементе, причем указанный конусообразный стержень может перемещаться в направлении, по существу перпендикулярном по меньшей мере одной оси, и механизм привода, предназначенный для перемещения конусообразного стержня с целью регулирования положения первого опорного элемента относительно второго опорного элемента; кулачок, предназначенный для перемещения первого опорного элемента; и привод кулачка, осуществляющий вращение указанного кулачка, причем вращение кулачка обеспечивает регулирование положения указанной головки относительно указанного предмета, на который наносится покрытие.

15. Устройство в соответствии с вариантом 14 осуществления изобретения, в котором механизм привода содержит ходовой винт, причем вращательное движение указанного ходового винта приводит к перемещению указанного первого опорного элемента вдоль по меньшей мере одной оси с изменением указанного рабочего положения указанной головки относительно указанного предмета, на который наносится покрытие.

16. Устройство в соответствии с вариантом 14 осуществления изобретения, в котором привод кулачка содержит серводвигатель, включающий приводной вал, причем кулачок установлен на указанном приводном валу.

17. Устройство в соответствии с вариантом 15 осуществления изобретения, в котором привод кулачка содержит серводвигатель, включающий приводной вал, причем указанный серводвигатель установлен на втором опорном элементе, а кулачок установлен на указанном приводном валу.

18. Устройство в соответствии с вариантом 17 осуществления изобретения, в котором указанный предмет, на который наносится покрытие, является непрерывной лентой, а опорное устройство представляет собой вращающийся цилиндр.

19. Устройство в соответствии с вариантом 18 осуществления изобретения, дополнительно содержащее датчик склеек или дефектов, предназначенный для обнаружения дефектов или склеек на указанном предмете, на который наносится покрытие, и связанный с приводом кулачка электрической цепью.

20. Устройство в соответствии с вариантом 19 осуществления изобретения, в котором обнаружение указанной склейки или дефекта при нахождении указанной головки в рабочем положении приводит к перемещению указанным серводвигателем и указанным кулачком указанной головки от указанного предмета, на который наносится покрытие, и последующему возврату указанной головки в указанное рабочее положение после прохождения области зазора указанной склейкой или дефектом.

21. Устройство в соответствии с вариантом 19 осуществления изобретения, в котором вращательное движение указанного механизма регулирования приводит к изменению указанного рабочего положения указанной головки относительно указанного предмета, на который наносится покрытие, причем обнаружение указанной склейки или дефекта при нахождении указанной головки в рабочем положении приводит к перемещению указанным серводвигателем и указанным кулачком указанной головки от предмета, на который наносится покрытие, и последующему возврату указанной головки в указанное рабочее положение после прохождения области зазора указанной склейкой или дефектом.

22. Способ нанесения покрытия на предмет, включающий стадии: обеспечения устройства в соответствии с вариантом 1 осуществления изобретения; приведения в действие механизма регулирования с целью установки зазора между головкой для нанесения покрытия и предметом, на который наносится покрытие, причем указанная головка находится в рабочем положении; нанесения при помощи указанной головки по меньшей мере одного слоя покрытия на указанный перемещающийся предмет; приведения в действие привода кулачка с целью вращения кулачка, причем вращение кулачка относительно первого опорного элемента приводит к перемещению головки в направлении от предмета, на который наносится покрытие; и приведения привода кулачка в действие для возврата головки в указанное рабочее положение.

23. Способ в соответствии с вариантом 22 осуществления изобретения, дополнительно включающий стадии: обеспечения по меньшей мере одного датчика для обнаружения склеек или дефектов предмета, на который наносится покрытие, причем указанный датчик связан с приводом кулачка электрической цепью; обнаружения склейки или дефекта предмета, на который наносится покрытие; приведения в действие привода кулачка в ответ на сигнал датчика с целью вращения кулачка, причем вращение кулачка приводит к перемещению головки в направлении от предмета, на который наносится покрытие; и приведения в действие привода кулачка с целью возврата указанной головки в указанное рабочее положение после прохождения области зазора указанной склейкой или дефектом.

24. Способ в соответствии с вариантом 22 осуществления изобретения, в котором форма кулачка обеспечивает регулирование зазора в пределах 2,54 мм (0,10 дюйма) при повороте кулачка на первые 180 градусов с целью точной регулировки зазора и регулирование зазора в пределах 3,175 мм (0,125 дюйма) при повороте на следующие 180 градусов с целью отвода головки от предмета, на который наносится покрытие.

25. Способ в соответствии с вариантом 24 осуществления изобретения, в котором головка отводится при обнаружении дефекта предмета, на который наносится покрытие.

26. Способ в соответствии с вариантом 22 осуществления изобретения, в котором указанный перемещающийся предмет представляет собой непрерывную ленту.

27. Способ в соответствии с вариантом 22 осуществления изобретения, в котором для обнаружения указанной склейки или дефекта применяется оптический датчик.

28. Способ в соответствии с вариантом 22 осуществления изобретения, в котором для обнаружения указанной склейки или дефекта применяется электромеханический датчик.

29. Устройство в соответствии с вариантом 3 осуществления изобретения, в котором механизм регулирования содержит элемент, закрепленный на втором опорном элементе и имеющий клиновидную форму, который взаимодействует с первым опорным элементом и перемещается совместно с указанным первым опорным элементом, и механизм привода, предназначенный для перемещения указанного клиновидного элемента с целью регулировки положения первого опорного элемента относительно второго опорного элемента.

Для специалистов в данной области техники очевидно, что в способы и процессы по настоящему изобретению могут быть внесены различные изменения и дополнения. Таким образом, настоящее изобретение охватывает указанные изменения и дополнения при условии, что они находятся в пределах объема прилагаемой формулы изобретения и ее эквивалентов.

Содержание всех документов, указанных выше, полностью включено в настоящее описание посредством ссылки в такой же степени, в которой эти документы были бы включены в настоящее описание при индивидуальной ссылке на каждый документ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения светочувствительных слоев | 1988 |

|

SU1599124A1 |

| Устройство для нанесения покрытия на пленку | 1988 |

|

SU1634331A1 |

| Способ маркировки и определения конца магнитной ленты и устройство для его осуществления | 1981 |

|

SU999100A1 |

| Липкая лента | 1979 |

|

SU833982A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОЛОТНООБРАЗНЫЕ ПОДЛОЖКИ И ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОТЕН БЕЗ ПОДЛОЖЕК | 1990 |

|

RU2074918C1 |

| Экструзионное устройство для нанесения покрытий на гибкую подложку | 1978 |

|

SU730378A1 |

| УПРАВЛЯЕМЫЙ/АВТОНОМНЫЙ РАЗМЕТОЧНЫЙ МОСТ | 2006 |

|

RU2367625C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2718473C1 |

| Установка длля непрерывного изготовления листов из пенопласта | 1974 |

|

SU605533A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ С МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКОЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СИСТЕМА ДЛЯ ЦЕНТРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ КАБЕЛЯ | 2021 |

|

RU2771606C1 |

Изобретение касается устройства и способа, которые обеспечивают очень точную начальную установку зазора в устройстве для нанесения покрытия с использованием щелевой экструзионной головки, и может быть использовано в производстве высококачественных изделий с нанесенными на них фотографическими, фототермографическими и термографическими изображениями. Устройство для нанесения покрытия включает опорное устройство, предназначенное для размещения предмета, на который наносится покрытие, и головку для нанесения покрытия. Устройство также включает первый опорный элемент, механизм регулирования, кулачок, предназначенный для перемещения первого опорного элемента, привод кулачка и второй опорный элемент. На первом опорном элементе в требуемом положении установлена головка. Первый опорный элемент может перемещаться по меньшей мере вдоль одной оси. Механизм регулирования предназначен для перемещения первого опорного элемента относительно опорного устройства с целью регулирования зазора между головкой и предметом, на который наносится покрытие. Привод кулачка предназначен для вращения кулачка. Вращение кулачка обеспечивает регулирование положения головки относительно предмета, на который наносится покрытие. Кроме того, устройство включает второй опорный элемент, на котором установлен первый опорный элемент. Первый и второй опорные элементы выполнены с возможностью перемещения друг относительно друга по меньшей мере вдоль одной оси. Привод кулачка установлен на втором опорном элементе и предназначен для перемещения первого опорного элемента с целью регулирования зазора. Механизм регулирования содержит конусообразный или клиновидный элемент регулирования, взаимодействующий с первым опорным элементом и установленный на первом опорном элементе. Конусообразный или клиновидный элемент регулирования перемещается в направлении, по существу перпендикулярном по меньшей мере одной оси. Механизм регулирования также содержит механизм привода, предназначенный для перемещения конусообразного или клиновидного элемента регулирования с целью регулирования положения первого опорного элемента относительно второго опорного элемента. Техническим результатом группы изобретений является высокая точность начальной установки, которая обеспечивает регулирование зазора приращениями приблизительно десяти микрометров. Обнаружение склеек и дефектов подложки осуществляется до достижения ими зазора, в котором выполняется нанесение покрытия. Контроллер опережающего управления обеспечивает мгновенный отвод экструзионной головки, предотвращая повреждение щелевой экструзионной головки и прерывание процесса нанесения покрытия. Устройство с высокой прецизионностью выполняет возврат экструзионной головки в рабочее положение после прохождения области зазора склейкой или дефектом. 3 н. и 20 з.п. ф-лы, 8 ил.

1. Устройство для нанесения покрытия, включающее:

опорное устройство, предназначенное для размещения предмета, на который наносится покрытие;

головку для нанесения покрытия;

первый опорный элемент, на котором в требуемом положении установлена указанная головка, причем указанный первый опорный элемент может перемещаться по меньшей мере вдоль одной оси;

механизм регулирования, предназначенный для перемещения первого опорного элемента относительно опорного устройства с целью регулирования зазора между указанной головкой и указанным предметом, на который наносится покрытие;

кулачок, предназначенный для перемещения первого опорного элемента; и

привод кулачка, предназначенный для вращения кулачка, причем вращение кулачка обеспечивает регулирование положения указанной головки относительно указанного предмета, на который наносится покрытие;

второй опорный элемент, на котором установлен первый опорный элемент, причем первый и второй опорные элементы выполнены с возможностью перемещения друг относительно друга по меньшей мере вдоль одной оси, причем привод кулачка установлен на втором опорном элементе и предназначен для перемещения первого опорного элемента с целью регулирования зазора, при этом механизм регулирования содержит:

конусообразный или клиновидный элемент регулирования, взаимодействующий с указанным первым опорным элементом и установленный на указанном первом опорном элементе, причем конусообразный или клиновидный элемент регулирования перемещается в направлении, по существу перпендикулярном по меньшей мере одной оси;

и механизм привода, предназначенный для перемещения конусообразного или клиновидного элемента регулирования с целью регулирования положения первого опорного элемента относительно второго опорного элемента.

2. Устройство по п.1, в котором механизм привода содержит ходовой винт, причем вращательное движение указанного ходового винта приводит к перемещению указанного первого опорного элемента по меньшей мере вдоль одной оси с изменением указанного рабочего положения указанной головки относительно указанного предмета, на который наносится покрытие.

3. Устройство по п.1, в котором привод кулачка содержит серводвигатель, включающий приводной вал, причем кулачок установлен на приводном валу.

4. Устройство по п.2, в котором привод кулачка содержит серводвигатель, включающий приводной вал, причем серводвигатель установлен на втором опорном элементе, а кулачок установлен на приводном валу.

5. Устройство по п.1, в котором указанным предметом, на который наносится покрытие, является непрерывная лента, а опорное устройство представляет собой вращающийся цилиндр.

6. Устройство по п.1, дополнительно включающее датчик склеек или датчик дефектов, предназначенный для обнаружения дефекта или склейки указанного предмета, на который наносится покрытие, и связанный с приводом кулачка электрической цепью.

7. Устройство по п.6, в котором обнаружение указанной склейки или дефекта при нахождении указанной головки в рабочем положении приводит к перемещению указанными приводом кулачка и кулачком указанной головки в направлении от указанного предмета, на который наносится покрытие, и последующему возврату указанной головки в указанное рабочее положение после прохождения области зазора указанной склейкой или дефектом.

8. Устройство по п.6, в котором указанный датчик склеек или датчик дефектов представляет собой оптический датчик.

9. Устройство по п.6, в котором указанный датчик склеек или датчик дефектов представляет собой электромеханический датчик.

10. Устройство по п.1, в котором первый опорный элемент и головка для нанесения покрытия выполнены в виде единого узла.

11. Устройство по п.1, в котором конусообразный или клиновидный элемент регулирования содержит конусообразный стержень.

12. Устройство по п.1, в котором конусообразный или клиновидный стержень регулирования содержит клиновидный элемент регулирования.

13. Устройство для нанесения покрытия, включающее: опорное устройство, предназначенное для размещения предмета, на который наносится покрытие;

головку для нанесения покрытия;

первый опорный элемент, на котором в требуемом положении установлена указанная головка, причем указанный первый опорный элемент может перемещаться по меньшей мере вдоль одной оси;

второй опорный элемент, на котором установлен первый опорный элемент, причем первый и второй опорные элементы обеспечивают возможность перемещения друг относительно друга по меньшей мере вдоль одной оси;

механизм регулирования, установленный на первом опорном элементе и предназначенный для перемещения первого опорного элемента относительно опорного устройства с целью регулирования зазора между указанной головкой и указанным предметом, на который наносится покрытие, причем механизм регулирования включает:

конусообразный или клиновидный элемент регулирования, взаимодействующий с указанным первым опорным элементом и установленный на указанном первом опорном элементе, причем конусообразный или клиновидный элемент регулирования выполнен с возможностью перемещения в направлении, по существу перпендикулярном по меньшей мере одной оси; и

механизм привода, предназначенный для перемещения конусообразного или клиновидного элемента регулирования с целью регулирования положения первого опорного элемента относительно второго опорного элемента;

кулачок, расположенный напротив конусообразного или клиновидного элемента регулирования, причем перемещение конусообразного или клиновидного элемента регулирования в направлении, перпендикулярном по меньшей мере одной оси, вызывает движение первого опорного элемента вдоль по меньшей мере одной оси, обеспечивая регулирование положения головки нанесения покрытия относительно объекта, на который наносится покрытие, и привод кулачка, предназначенный для вращения кулачка, причем вращение кулачка обеспечивает регулирование указанного рабочего положения указанной головки относительно указанного предмета, на который наносится покрытие.

14. Устройство по п.13, в котором конусообразный или клиновидный элемент регулирования содержит конусообразный стержень.

15. Устройство по п.13, в котором конусообразный или клиновидный элемент регулирования содержит клиновидный элемент регулирования.

16. Устройство по п.13, в котором механизм привода содержит ходовой винт, причем вращательное движение указанного ходового винта приводит к перемещению указанного первого опорного элемента по меньшей мере вдоль одной оси с результирующим изменением указанного рабочего положения указанной головки относительно указанного предмета, на который наносится покрытие.

17. Устройство по п.13, в котором привод кулачка содержит серводвигатель, включающий приводной вал, причем кулачок установлен на указанном приводном валу.

18. Устройство по п.16, в котором привод кулачка содержит серводвигатель, включающий приводной вал, причем указанный серводвигатель закреплен на втором опорном элементе, а кулачок установлен на указанном приводном валу.

19. Устройство по п.18, в котором указанным предметом, на который наносится покрытие, является непрерывная лента, а опорное устройство представляет собой вращающийся цилиндр.

20. Устройство по п.19, дополнительно включающее датчик склеек или дефектов, предназначенный для обнаружения дефекта или склейки указанного предмета, на который наносится покрытие, и связанный с приводом кулачка электрической цепью.

21. Устройство по п.20, в котором обнаружение указанной склейки или дефекта при нахождении указанной головки в рабочем положении приводит к перемещению указанным серводвигателем и указанным кулачком указанной головки в направлении от предмета, на который наносится покрытие, с последующим возвратом указанной головки в указанное рабочее положение после прохождения области зазора указанной склейкой или дефектом.

22. Устройство по п.21, в котором вращательное движение указанного механизма регулирования приводит к изменению указанного рабочего положения указанной головки относительно указанного предмета, на который наносится покрытие, и в котором обнаружение указанной склейки или дефекта при нахождении указанной головки в рабочем положении приводит к перемещению указанным серводвигателем и указанным кулачком указанной головки в направлении от указанного предмета, на который наносится покрытие, с последующим возвратом указанной головки в указанное рабочее положение после прохождения области зазора указанной склейкой или дефектом.

23. Устройство для нанесения покрытия, включающее опорное устройство, предназначенное для размещения предмета, на который наносится покрытие;

головку для нанесения покрытия;

первый опорный элемент, на котором в требуемом положении установлена указанная головка, причем указанный первый опорный элемент может перемещаться по меньшей мере вдоль одной оси;

механизм регулирования, предназначенный для перемещения первого опорного элемента относительно опорного устройства с регулирования зазора между указанной головкой и указанным предметом, на который наносится покрытие;

кулачок, предназначенный для перемещения первого опорного элемента;

и привод кулачка, предназначенный для вращения кулачка, причем вращение кулачка обеспечивает регулирования положения указанной головки относительно указанного предмета, на который наносится покрытие;

второй опорный элемент, на котором установлен первый опорный элемент, причем первый и второй опорные элементы выполнены с возможностью перемещения друг относительно друга по меньшей мере вдоль одной оси, причем привод кулачка установлен на втором опорном элементе и предназначен для перемещения первого опорного элемента с целью регулирования зазора, причем

механизм регулирования содержит элемент, закрепленный на втором опорном элементе и имеющий клиновидную форму, который связан с первым опорным элементом, и механизм привода, предназначенный для перемещения указанного клиновидного элемента с целью регулирования положения первого опорного элемента относительно второго опорного элемента.

| JP 2007105643 A, 26.04.2007 | |||

| ПЛАНЕТАРНАЯ КОРОБКА ПЕРЕДАЧ | 1995 |

|

RU2093737C1 |

| US 2008213471 A1, 04.09.2008 | |||

| JP 2005238169 A, 08.09.2005 | |||

| Устройство для нанесения металлосодержащей пасты на боковые поверхности керамических заготовок | 1985 |

|

SU1257715A1 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2121887C1 |

Авторы

Даты

2016-01-20—Публикация

2011-06-21—Подача