Область техники, к которой относится изобретение

Настоящее изобретение относится к аддитивной технологии для производства композитных материалов. В частности, но не исключительно, настоящее изобретение относится к аддитивной технологии производства упрочненных композитных материалов стеновых панелей, ферменных конструкций и балок для кровли и пола, колонн и облицовки.

Уровень техники

Аддитивные технологии, такие как 3D-печать предложены и широко используются для производства множества небольших предметов, при этом возникли трудности при применении таких процессов для производства более крупных предметов, например, строительных панелей, формирование которых в настоящее время является трудозатратным. Также некоторые предметы, которые раньше изготавливались посредством процесса 3D-печати, явно отличались недостаточной конструкционной прочностью для использования при минимальных требованиях к прочности или в тех случаях, когда необходимо было соответствовать требованиям соответствующих строительных норм и правил, применимых к проекту строительства.

Примеры осуществления изобретения нацелены на то, чтобы найти решения, или, по меньшей мере, устранить один или несколько недостатков ранее предлагаемых процессов, основанных на аддитивной технологии.

Сущность изобретения

Согласно первому аспекту настоящего изобретения предложена аддитивная технология для производства корпуса из композитных материалов, включая следующие этапы:

обеспечение опорной конструкции, на основании которой будет формироваться композитный материал; установка упрочняющего материала рядом с опорной конструкцией; и

постепенное нанесение матричного материала на опорную конструкцию, чтобы покрыть упрочняющий материал, матричный материал наносится из форсунки, движущейся относительно опорной конструкции.

Согласно предпочтительному варианту осуществления изобретения опорная конструкция наклонена и предусмотрен закрывающий элемент, опорная конструкция и закрывающий элемент взаимодействуют, образуя гнездо пресс-формы, в котором формируется композитный материал. Предпочтительно, чтобы закрывающий элемент наносился постепенно по мере того, как наносится матричный материал.

Предпочтительно, чтобы форсунка была частью подвижной печатающей головки.

Процесс может дополнительно содержать шаг приведения в контакт с матричным материалом формообразующего элемента, чтобы получить требуемый контур поверхности. Формообразующий элемент может быть в виде шабера.

Этап обеспечения опорной конструкции может содержать нанесение тканого материала прилегающим к опорной конструкции и нанесение на тканый материал дубильного вещества.

Предпочтительно, чтобы упрочняющий материал был сформирован с прокладками, чтобы поддерживать отделенность от опорной конструкции.

Предпочтительно нагреть матричный материал во время нанесения. Для нагрева матричного материала можно нагреть опорную конструкцию. В некоторых вариантах осуществления упрочняющий материал проводит электричество, и матричный материал нагревают посредством применения электрического тока к упрочняющему материалу.

Согласно некоторым вариантам осуществления матричный материал наносят таким образом, чтобы он обволакивал упрочняющий материал.

Процесс может дополнительно содержать шаг вращения опорной конструкции для формирования трехмерных объектов. В некоторых примерах опорная конструкция имеет трехмерную форму. В других примерах опорная конструкция имеет форму опалубки.

Опорная конструкция может быть сформирована с углублениями, в которые может входить упрочняющий материал. В некоторых примерах опорная конструкция представлена в форме волнистого листа с выемками, в которые может входить упрочняющий материал. Предпочтительно, чтобы опорная конструкция была сформирована из формующегося композитного материала. В других примерах опорная конструкция может быть в форме магнитной обшивки.

Процесс может дополнительно содержать шаг предварительного напряжения упрочняющего материала перед нанесением матричного материала.

В некоторых примерах композитный материал представлен в форме панели или фермы. Такая панель может быть оснащена соединительными элементами для соединения множества аналогичных панелей вместе.

Предпочтительно, чтобы упрочняющий материал был выбран из группы, содержащей сталь, графен, углеродное волокно или стекловолокно. Упрочняющий материал может быть сеткой или сотовым материалом.

В некоторых вариантах осуществления упрочняющий материал наносится слоями. Матричный материал может содержать цемент, полиэтилен или полиуретан.

Процесс может дополнительно содержать шаг добавления заполняющего материала, который может быть изготовлен из полистирола.

Краткое описание чертежей

Предпочтительные варианты осуществления изобретения будут описаны ниже посредством примера, не имеющего ограничительного характера, со ссылкой на сопутствующие чертежи, где:

Фигура 1 - это блок-схема, отображающая процесс одного варианта осуществления изобретения;

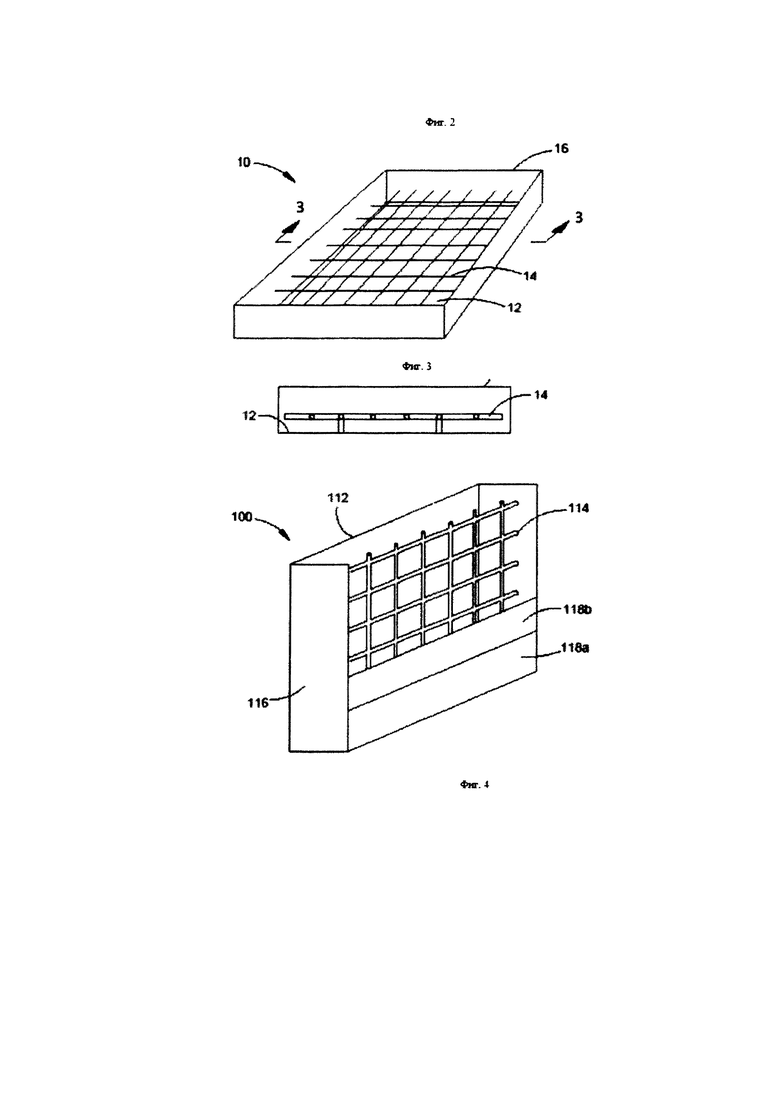

Фигура 2 - это перспективная схема корпуса, формируемого посредством процесса одного варианта осуществления изобретения;

Фигура 3 - это вид сбоку корпуса на Фигуре 2; и

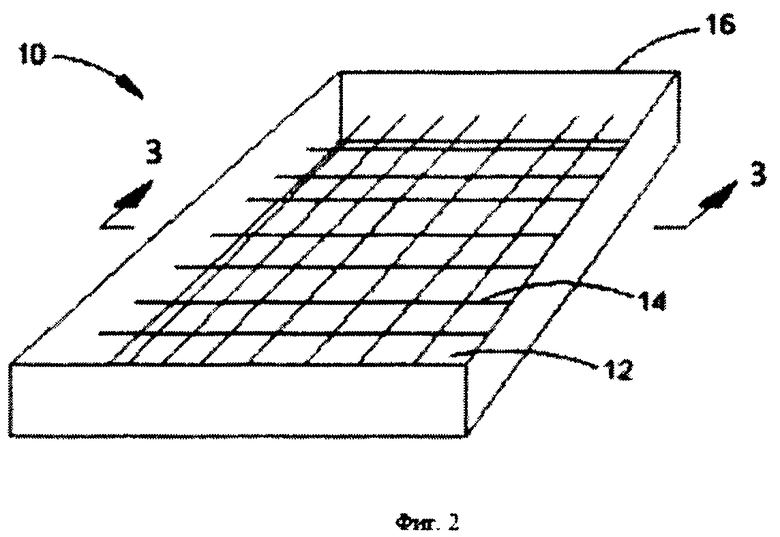

Фигура 4 - это перспективная схема корпуса, формируемого посредством процесса другого варианта осуществления изобретения.

Раскрытие изобретения

Схематически показана аддитивная технология для производства корпуса из композитных материалов со ссылкой на Фигуру 1. Процесс содержит следующие шаги: (А) обеспечение опорной конструкции, на основании которой будет формироваться композитный материал; (В) установка упрочняющего материала рядом с опорной конструкцией; и (С) постепенное нанесение матричного материала на опорную конструкцию, чтобы покрыть упрочняющий материал, матричный материал наносится из форсунки, движущейся относительно опорной конструкции.

На Фигурах 1-3 схематически показаны различные варианты осуществления процесса формирования корпуса. В примерах на Фигуре 1 опорная конструкция 12 предусмотрена в форме плоской поверхности, и упрочняющий материал 14 установлен рядом с опорной конструкцией 12. Упрочняющий материал 14 представлен в форме проволочной сетки. Несмотря на то, что упрочняющий материал 14 показан в виде одного слоя, он может быть сформирован несколькими слоями. Также данный или каждый слоя может быть расположен по центру корпуса и быть сформированным или находиться рядом с поверхностью каждой стороны. Предпочтительно, чтобы упрочняющий материал 14 был сформирован с множеством деформаций, как показано на Фигуре 2. Такие деформации могут быть образованы посредством пробивания или прессования, чтобы выгнуть части сетки из плоскости, в которой сетка обычно располагается. Формование упрочняющего материала 14 таким образом позволит упрочняющему материалу 14 оставаться отделенным от опорной конструкции 12 и быть заключенным в матричный материал, чтобы защитить упрочняющий материал от разрушающих элементов, таких как, например, коррозия, тепло и огонь. Такое устройство позволяет корпусу быть сформированным таким образом, чтобы соответствовать строительным нормам и правилам, применяемым к использованию корпуса, и также смогут обеспечить эстетически приятный внешний вид. В других вариантах осуществления упрочняющий материал может быть сформирован сбоку корпуса внутри или снаружи и как минимум частично выходящим наружу.

В вариантах осуществления на Фигурах 1-3 опорная конструкция 12 содержит закрывающие элементы или боковые части 16, взаимодействующие с опорной конструкцией 12, чтобы образовать гнездо пресс-формы, таким образом поддерживая матричный материал на месте во время нанесения. Следует понимать, что закрывающие элементы 16 могут принимать множество форм, и их предпочтительно обработать веществом, предотвращающим прилипание, или антиадгезионной смазкой для предотвращения прилипания матричного материала к закрывающим элементам 16.

В некоторых формах матричный материал будет высоковязким и/или очень быстро усаживаться, и закрывающие элементы 16 не потребуются. В таких вариантах осуществления матричный материал можно выравнивать или наносить тонким равномерным слоем для обеспечения гладкого покрытия. Выравнивание можно выполнять шабером или роликом.

В некоторых формах опорная конструкция 12 наклонена под углом к горизонтальной поверхности, который выбирается с учетом формируемого корпуса и других ограничений процесса. На Фигуре 3 показана опорная конструкция 112, расположенная вертикально. Снова упрочняющий материал 114 установлен рядом с опорной конструкцией 112 и упрочняющий материал 114 представлен в форме проволочной сетки, которая предпочтительно должна быть сформирована с множеством углублений, выводящих части упрочняющего материала из плоскости, в которой он лежит, как показано на Фигуре 3. Снова, опорная конструкция 112 содержит закрывающие элементы или боковые части 116, взаимодействующие с опорной конструкцией 112, чтобы образовать гнездо пресс-формы, таким образом поддерживая матричный материал на месте во время нанесения. Следует понимать, что закрывающие элементы 116 могут принимать множество форм, и их предпочтительно обработать веществом, предотвращающим прилипание, или антиадгезионной смазкой для предотвращения прилипания матричного материала к закрывающим элементам 116. Дополнительные закрывающие элементы 118а, 188b могут быть предусмотрены во время выдерживания и могут использоваться постепенно по мере нанесения матричного материала.

Матричный материал, который наносится на шаге (С), наносится из форсунки, которая является частью подвижной печатающей головки, например, печатающей головки машины 3D-печати. Следует понимать, что форсунка движется для удобства нанесения или осаждения материала, при этом в других формах композитный материал может двигаться относительно стационарной форсунки, или композитный материал и форсунка могут двигаться друг относительно друга.

Печатающая головка предпочтительно должна содержать формообразующий элемент для создания контура композитного материала по мере формирования, и процесс может дополнительно содержать шаг (D) по приведению формообразующего элемента в контакт с матричнцм материалом, чтобы получить требуемый контур поверхности. В одной форме формообразующий элемент представлен в виде шабера. В других формах формообразующий элемент может быть роликом или резаком или иным образом обрабатывать матричный материал.

В некоторых вариантах осуществления, в частности, в тех, где матричный материал представлен слоями, может быть предусмотрена вращающаяся щетка для удаления скопления материала с упрочняющего материала.

Для обеспечения слияния между последующими слоями матричного материала (если применимо) матричный материал может быть нагрет во время нанесения. Для этого может быть предусмотрен термофен, в котором используются теплый воздух, индукционный нагрев, нагрев ИК-излучением или УФ-лампы. Опорная конструкция может нагреваться для нагрева матричного материала или в других формах, например, в таких, где упрочняющий материал проводит электричество, матричный материал может нагреваться посредством применения электрического тока к упрочняющему материалу.

В вариантах осуществления с использованием полимерных матричных материалов полимер может быть подан в форсунку в виде пластмассовой проволоки, или форсунка может быть частью печатающей головки, выполненной с возможностью приема пластмассовых гранул и смешивания их с нагревом, или находиться рядом с печатающей головкой. В таком варианте осуществления печатающая головка может содержать нагревательные элементы для расплавления гранул и шнек для перемещения расплавленного полимера в направлении форсунки. Предпочтительно использовать полимерные гранулы, например, переработанные полимерные гранулы, чтобы снизить стоимость формирования корпуса. Ранее использование переработанных гранул было нежелательным для аддитивных производственных процессов в связи с недостатком точности, при этом в раскрытом процессе такие материалы могут быть использованы в связи со способом нанесения матричного материала.

В предпочтительной форме матричный материал полностью или частично обволакивает упрочняющий материал. В этом отношении, матричный материал может быть нанесен и собран в слои таким образом, чтобы обволакивать упрочняющий материал. В других формах матричный материал может неполностью обволакивать упрочняющий материал, чтобы последующие слои были образованы или соединены вместе. Для обеспечения соединения вместе последующих слоев возможно усиление взаимосвязанного зацепления с другими аналогичными секциями упрочняющего материала.

В одной форме опорная конструкция может быть представлена в трехмерной форме, чтобы могли быть сформированы трехмерные объекты. В других формах процесс может дополнительно содержать шаг вращения опорной конструкции для формирования трехмерных объектов. Предпочтительно, чтобы могли быть сформированы трехмерные компоненты, такие как конструктивные элементы, как, например, корпус самолета или вертолета, корпус лодки или автомобиля. Также композитный материал, сформированный описанным способом, может быть в форме панели или фермы с упрочняющим элементом, заключенным в защитный матричный материал. Он также может быть оснащен соединительными элементами для соединения множества аналогичных компонентов вместе.

Опорная конструкция может принимать множество форм и в одном примере может иметь форму опалубки. Также опорная конструкция может содержать магнитную обшивку, выполненную с возможностью расположения рядом с упрочняющим материалом в случае металлической формы. В других формах опорная конструкция может быть собрана постепенно по мере нанесения матрицы, чтобы постепенно сконструировать объект большого размера, например, многоэтажный дом.

В таких вариантах осуществления, как показаны на Фигурах 2 и 3, опорная конструкция 12 может быть сформирована как жесткий элемент, например, из стали или дерева. В таких вариантах осуществления, как показаны на Фигуре 4, опорная конструкция 112 может также быть сформирована как жесткий элемент, например, из стали или дерева, при этом она также может быть сформирована на месте. В этом отношении, опорная конструкция 112 может быть сформирована из гибкого материала, например, ткани или пленки, на который наносится дубильное вещество для образования твердого корпуса, удерживающего матричный материал на месте. Дубильное вещество может быть отверждаемой смолой или клеем, например, цианоакрилатом, предпочтительно, быстродействующим.

Для упрочняющего материала может быть использовано множество различных материалов, например, сталь, графен, углеродное волокно или стекловолокно. Также могут быть использованы волокнистые материалы, например, джут, пенька или сизаль, и специалистам в данной области техники понятно, что многие другие доступные на рынке материалы могут быть использованы аналогичным образом. Также упрочняющий материал может принимать множество форм, например, прутья, такие как обычная железобетонная арматура, сетка или сотовый материал, и может быть в форме металлических или неметаллических материалов, а также может быть сетчатым или несетчатым материалом. В некоторых примерах упрочняющий материал наносится слоями, что может быть предусмотрено для взаимосвязанного зацепления друг с другом. Упрочняющий материал может быть подвергнут предварительному напряжению перед нанесением матричного материала или последующему напряжению после нанесения матрицы. Чтобы обеспечить композитный материал с характеристиками, соответствующими требуемому применению, упрочняющий материал может подвергаться предварительному/последующему напряжению под разными углами в различных направлениях.

Следует понимать, что матричный материал может принимать множество форм, например, цемент, пластик, такой как полиэтилен или полиуретан, или их комбинации. В связи со сжатием при охлаждении полимерные матричные материалы особенно применяются, так как они взаимодействуют с упрочняющим материалом для обеспечения прочного корпуса. В предпочтительном примере матричный материал - это ПЭВД, обеспечивающий формованный корпус, который может быть деформирован до требуемой формы.

Описанный способ может также содержать шаг добавления заполняющего материала, например, полистирола, для заполнения пустот в композитном материале. В других формах опорная конструкция 12, 112 может быть выполнена с возможностью уменьшения объема требуемого матричного материала и снижения массы сформированного корпуса. В одном примере опорная конструкция может содержать углубления, например, канавки или каналы, вырезанные в опорной конструкции, в которые может быть помещен упрочняющий материал. В других примерах к опорной конструкции могут быть применены прокладки, чтобы заполнить объем матричного материала. В одном примере опорная конструкция представлена в форме волнистого листа с выемками, в которые может входить упрочняющий материал. Опорная конструкция может также иметь трехмерную форму, чтобы уменьшить объем требуемого матричного материала. В этом отношении, опорная конструкция может быть сформирована из легковесного пластика или формованного бумажного продукта, например, папье-маше, и может быть отлита или спрессована в форму во время формования.

Варианты осуществления описаны только посредством примера, и возможны модификации в рамках раскрытого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| 3D-ПЕЧАТЬ АРМИРУЮЩИМИ ВОЛОКНАМИ | 2018 |

|

RU2773665C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2024 |

|

RU2838894C1 |

| СПОСОБ АДДИТИВНОЙ ЭКСТРУЗИИ ОБЪЁМНЫХ ИЗДЕЛИЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750995C2 |

| БУРОВОЕ ДОЛОТО С РЕЖУЩИМ ЭЛЕМЕНТОМ, СПЕЧЕННЫМ С КОРПУСОМ ШАРОШКИ | 2008 |

|

RU2456427C2 |

| ФАСАДНАЯ ПАНЕЛЬ ДЛЯ ОБЛИЦОВКИ ЗДАНИЙ | 2024 |

|

RU2838893C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ В ФАСАДНОЙ ПАНЕЛИ | 2024 |

|

RU2838892C1 |

| КОНТЕЙНЕР И СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА | 2017 |

|

RU2672427C1 |

| ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОЙ ЛОПАТКИ | 2014 |

|

RU2605481C2 |

| Композитное пористое изделие (варианты) | 2021 |

|

RU2790250C2 |

| КОМПОЗИТНЫЕ ЗАГОТОВОЧНЫЕ ПОЛОСЫ ДЛЯ ИСПОЛЬЗОВАНИЯ В ТЕХНОЛОГИИ АДДИТИВНОГО ПРОИЗВОДСТВА И СПОСОБЫ ИХ ФОРМИРОВАНИЯ | 2016 |

|

RU2715534C2 |

Изобретение относится к аддитивной технологии для производства корпуса из композитных материалов. В частности, но не исключительно, настоящее изобретение относится к аддитивной технологии производства упрочненных композитных материалов стеновых панелей, ферменных конструкций и балок для кровли и пола, колонн и облицовки. Аддитивная технология включает обеспечение опорной конструкции, на основании которой будет формироваться композитный материал. Устанавливают упрочняющий материал рядом с опорной конструкцией. Причем упрочняющий материал имеет заданную форму и выбирается из группы, в которую входит сталь, графен, углеродное волокно или стекловолокно. Осуществляют постепенное нанесение матричного материала на опорную конструкцию, чтобы покрыть упрочняющий материал. При этом матричный материал наносится из форсунки, движущейся относительно опорной конструкции. Причем матричный материал содержит полимер. Техническим результатом является расширение арсенала средств и увеличение прочности изделия. 26 з.п. ф-лы, 4 ил.

1. Аддитивная технология для производства корпуса из композитных материалов, содержащая следующие этапы:

обеспечение опорной конструкции, на основании которой будет формироваться композитный материал; установка упрочняющего материала рядом с опорной конструкцией, причем упрочняющий материал имеет заданную форму и выбирается из группы, в которую входит сталь, графен, углеродное волокно или стекловолокно; и

постепенное нанесение матричного материала на опорную конструкцию, чтобы покрыть упрочняющий материал, матричный материал наносится из форсунки, движущейся относительно опорной конструкции, причем матричный материал содержит полимер.

2. Технология по п. 1, в которой опорная конструкция наклонена и предусмотрен закрывающий элемент, опорная конструкция и закрывающий элемент взаимодействуют, образуя гнездо пресс-формы, в котором формируется композитный материал.

3. Технология по п. 2, в которой закрывающий элемент наносится постепенно по мере того, как наносится матричный материал.

4. Технология по любому из предыдущих пунктов, в которой форсунка была частью подвижной печатающей головки.

5. Технология по любому из предыдущих пунктов, дополнительно содержащая шаг приведения в контакт с матричным материалом формообразующего элемента, чтобы получить требуемый контур поверхности.

6. Технология по п. 5, в которой формообразующий элемент представлен в виде шабера.

7. Технология по любому из предыдущих пунктов, в которой этап обеспечения опорной конструкции содержит нанесение тканого материала прилегающим к опорной конструкции и нанесение на тканый материал дубильного вещества.

8. Технология по любому из предыдущих пунктов, в которой упрочняющий материал сформирован с прокладками, позволяющими поддерживать отделенность от опорной конструкции.

9. Технология по любому из предыдущих пунктов, в которой матричный материал нагревают во время нанесения.

10. Технология по п. 9, в которой опорную конструкцию нагревают для нагрева матричного материала.

11. Технология по п. 9 или 10, в которой упрочняющий материал проводит электричество и матричный материал нагревают посредством применения электрического тока к упрочняющему материалу.

12. Технология по любому из предыдущих пунктов, в которой матричный материал наносят таким образом, чтобы он обволакивал упрочняющий материал.

13. Технология по любому из предыдущих пунктов, дополнительно содержащая этап вращения опорной конструкции для формирования трехмерных объектов.

14. Технология по любому из предыдущих пунктов, в которой опорная конструкция имеет форму опалубки.

15. Технология по любому из предыдущих пунктов, в которой опорная конструкция имеет трехмерную форму.

16. Технология по п. 15, в которой опорная конструкция содержит выемки, в которые может входить упрочняющий материал.

17. Технология по п. 15 или 16, в которой опорная конструкция представлена в форме волнистого листа с выемками, в которые может входить упрочняющий материал.

18. Технология по любому из пп. 15-17, в которой опорная конструкция сформирована из формуемого композитного материала.

19. Технология по любому из предыдущих пунктов, в которой опорная конструкция представлена в форме магнитной обшивки.

20. Технология по любому из предыдущих пунктов, дополнительно содержащая этап предварительного напряжения упрочняющего материала перед нанесением матричного материала.

21. Технология по любому из предыдущих пунктов, в которой композитный материал представлен в форме панели или фермы.

22. Технология по п. 21, в которой панель оснащена соединительными элементами для соединения множества аналогичных панелей вместе.

23. Технология по любому из предыдущих пунктов, в которой упрочняющий материал представляет собой сетку или сотовый материал.

24. Технология по любому из предыдущих пунктов, в которой упрочняющий материал наносится слоями.

25. Технология по любому из предыдущих пунктов, в которой матричный материал содержит полиэтилен или полиуретан.

26. Технология по любому из предыдущих пунктов, дополнительно содержащая этап добавления наполнителя.

27. Технология по п. 26, в которой наполнитель представляет собой полистирол.

| WO 2015065936 A2, 07.05.2015 | |||

| RU 2013126910 A, 20.12.2014 | |||

| Механический осланцеватель | 1958 |

|

SU117462A1 |

| US 20150119479 А1, 30.04.2015 | |||

| WO 2015073992 А1, 21.05.2015 | |||

| US 20130295338 А1, 07.11.2013 | |||

| Устройство для градуировки вольтметров | 1986 |

|

SU1352429A2 |

| WO 2016018995 A1, 04.02.2016. | |||

Авторы

Даты

2020-12-22—Публикация

2016-08-30—Подача