Изобретение относится к металлообработке, в частности к металлорежущим инструментам: к протяжкам для обработки шпоночных пазов в отверстиях изделий, изготовленных из конструкционных материалов, в том числе с высокой твердостью (детали автомобилей, буровых машин, сельхозтехники, станкостроении и т.п.).

Известны шпоночные протяжки, выполненные по ГОСТ 18217-90 Государственный Стандарт Союза ССР. Протяжки шпоночные. Конструкция.

Используемые для протягивания шпоночных пазов в отверстиях изделий, изготовленных из конструкционных материалов, в том числе с высокой твердостью, стандартные протяжки, как показывает опыт их практической эксплуатации, обладают одним существенным недостатком, а именно низким качеством обработанных внутренней боковых поверхностей деталей из материалов с высокой твердостью. Требования по шероховатости поверхности шпоночного паза, в зависимости от условий работы шпоночного соединения, количественно могут оцениваться шероховатостью Ra>2,5 или Ra≤2,5 мкм [Инженерия поверхности деталей / под ред. А.Г. Суслова. М.: Машиностроение. 2008. 320 с.].

В зависимости от этих требований применяется одна протяжка (при Ra>2,5 мкм) или комплект из двух протяжек (при Ra≤2,5 мкм). В последнем случае, как правило, применяют черновую и чистовую протяжку различного конструктивного исполнения. Черновая протяжка используется, как и обычная шпоночная протяжка, в один или несколько проходов образуя необходимые размеры шпоночного паза. Зубья черновой протяжки находятся наверху, непосредственно для продольного нарезания шпоночного паза. На следующем этапе мы используем чистовую протяжку. Характерной ее особенностью является то, что зубья данной протяжки находятся по бокам. В результате протягивания чистовой протяжки через уже готовый шпоночный паз мы получаем паз с боковыми поверхностями повышенной чистоты. Чуваева Е.Ю., Спиридонов Р.Ю., Малько Л.С. Обеспечение качества боковых поверхностей шпоночных пазов по параметру шероховатости. // Актуальные проблемы авиации и космонавтики. Том: 1 №10 Красноярск 2014 С. 280-281. Данный процесс получения паза повышенной чистоты требует затрат как во времени, необходимом для осуществления проходов протяжек и их смены, так и в материале необходимом для изготовления двух протяжек вместо одной [Чуваева Е.Ю., Спиридонов Р.Ю., Малько Л.С. Обеспечение качества боковых поверхностей шпоночных пазов по параметру шероховатости. // Актуальные проблемы авиации и космонавтики. Том: 1 №10 Красноярск 2014 С. 280-281].

1. Чистовые зубья, спроектированные с незначительным подъемом на зуб (от 0,03 мм до 0,006 мм на сторону [ГОСТ 18217-90 Государственный Стандарт Союза ССР. Протяжки шпоночные. Конструкция]), интенсивно изнашиваются по задней поверхности по причине значительных контактных перегрузок, а основное назначение чистовых зубьев: сформировать шероховатость протянутой поверхности.

Известна выбранная в качестве ближайшего аналога протяжка для обработки пазов, содержащая на рабочей части секции с одним чистовым и режущими зубьями со стружкоделительными канавками (патент на изобретение №2047429 МПК B23D 43/00, опубл. 10.11.95).

Задачей изобретения является повышение качества протянутой боковой поверхности шпоночного паза путем встраивания в конструкцию шпоночной протяжки с режущими и калибрующими зубьями.

Поставленная задача достигается тем что в протяжке шпоночной для обработки пазов в отверстиях изделий, изготовленных из конструкционных материалов, в том числе с высокой твердостью с режущими и калибрующими зубьями, в калибрующую часть протяжки встроена часть из первых трех калибрующих зубьев, по боковым поверхностям которых выполнены мелкоразмерные стружкоделительные канавки, расположенные в шахматном порядке друг за другом, что обеспечивает при поступательном движении протяжки зачищающее снятие с обрабатываемой поверхности изделия тонких узких стружек, при этом глубина стружкоделительных канавок превышает подъем на зуб последнего режущего зуба на 0,1…0,2 мм., шаг между стружкоделительными канавками составляет 1,0…2,0 мм., в зависимости от типоразмера протяжки, а расстояние от торца боковой режущей части протяжки до первой стружкоделительной канавки составляет 1,0…1,3 мм., угол профиля стружкоделительных канавок может составлять 45°…90° с шероховатостью Ra 1,25, радиус дна стружкоделительных канавок равен 0,2 мм с шероховатостью Ra 0,63

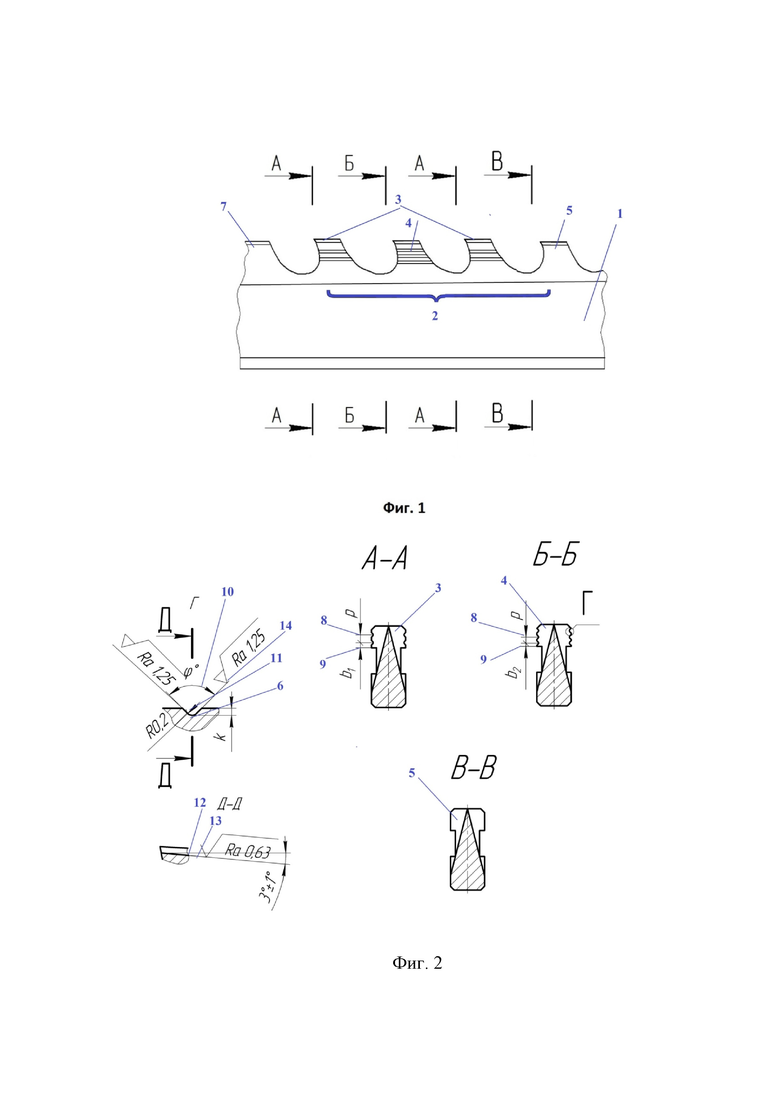

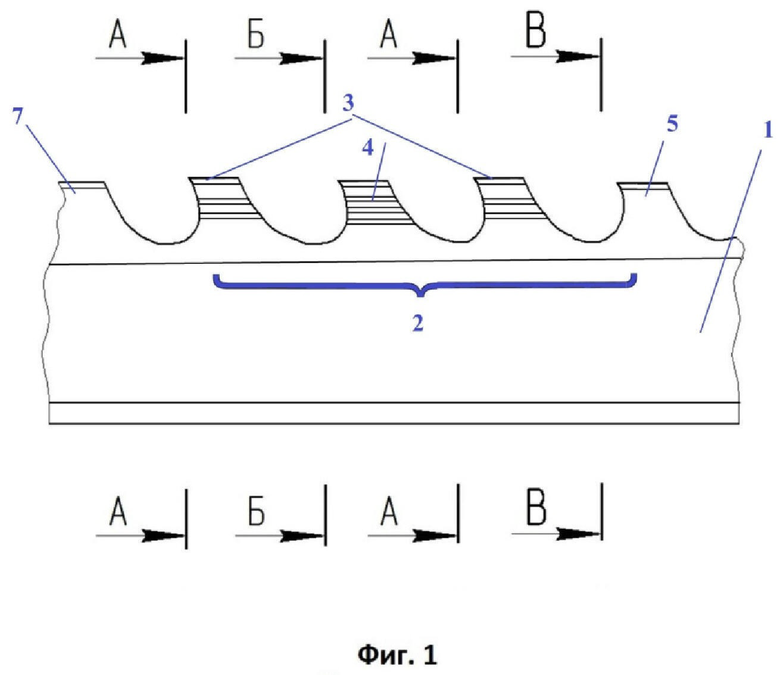

То есть в конструкцию калибрующей части протяжки для обработки шпоночных пазов в отверстиях, в изделиях, изготовленных из конструкционных труднообрабатываемых материалов и материалов с высокой твердостью, дополнительно вводится три зуба (фиг. 1, фиг. 2) с геометрическими параметрами, равными размеру калибрующих зубьев, на боковых поверхностях которых наносится сетка мелкоразмерных стружкоделительных канавок, расположенных в шахматном порядке друг относительно друга.

На фиг. 1 и фиг. 2 изображена калибрующая часть шпоночной протяжки. А-А - вид первого и третьего калибрующего зуба; Б-Б - вид второго калибрующего зуба; В-В - вид последующих калибрующих зубьев; вид Г - параметры канавки для разделения стружки; сечение Д-Д - параметры канавки для разделения стружки.

Величина подъема на первом дополнительном калибрующем зубе, который кроме того является последним режущим зубом шпоночной протяжки должна обеспечивать величину контактных нагрузок в пределах допустимой для материала рабочей части протяжки. В соответствии с данными (Протяжки для обработки отверстий / Д.К. Маргулис, М.М. Тверской, В.Н. Ашихманов и др. М.: Машиностроение, 1986, - 232 с. Конструкционные материалы: Справочник/ Б.Н. Арзамасов и др.: Под общ. ред. Б.Н. Арзамасова. - М.: Машиностроение, 1990.) для быстрорежущей стали марки Р6М5 по ГОСТ 19265-83 (и ее аналога - быстрорежущей стали марки Р18 по ГОСТ 19265-83) [G]вр=2600…3000 МПа (260…300 кг/мм2).

Протяжка шпоночная с режущими и калибрующими зубьями с одинарной, групповой или любой другой схемой резания имеет калибрующую часть 1, которая содержит секцию 2 включающую калибрующие зубья, из которых 3 и 4 чередуются в шахматном порядке, а 5 выступает последующим секции, которых может быть несколько, в зависимости от типоразмера проектируемой протяжки. Калибрующие зубья 3 и 4 с мелкоразмерными стружкоделительными канавками 6 расположенные на боковых поверхностях выполнены с идентичными геометрическими параметрами прочих калибрующих зубьев, но первый из калибрующих зубьев должен обеспечивать величину контактных нагрузок в пределах допустимой для материала рабочей части протяжки.

Глубина (k) стружкоделительных канавок 6 должна превышать подъем на зуб последнего режущего зуба 7 на 0,1…0,2 мм.

Шаг (р) между стружкоделительными канавками 8 составляет 1,0…2,0 мм, в зависимости от типоразмера протяжки.

Расстояние (b1, b2) от торца боковой режущей части протяжки до первой стружкоделительной канавки 9 составляет 1,0…1,3 мм.

Угол профиля стружкоделительных канавок 10 (ϕ°) может составлять угол 45°…90° в зависимости от типоразмера протяжки.

Радиус дна стружкоделительных канавок 11 равен 0,2 мм.

Задний угол дна стружкоделительных канавок 12 равен 3°±1°

Шероховатость дна стружкоделительных канавок 13 равна Ra 0,63

Шероховатость угла профиля стружкоделительных канавок 14 равна Ra 1,25

Использование тройного ряда мелкоразмерных стружкоделительных канавок, расположенных на боковых поверхностях трех дополнительных зубьях по боковым поверхностям которых выполнены мелкоразмерные стружкоделительные канавки, расположенные в шахматном порядке друг за другом, что обеспечивает при поступательном движении протяжки зачищающее снятие с обрабатываемой поверхности изделия тонких узких стружек, с геометрическими параметрами, равными размеру калибрующих зубьев, что в свою очередь обеспечит получение требуемой шероховатости внутренних боковых поверхностей шпоночного паза отверстия.

В производстве изготовлено две тестовые протяжки для обработки шпоночных пазов B=16Js7 и B=18Js7 с режущими и калибрующими зубьями. Каждая была испытана на десяти заготовках L=140 мм, внутренний ∅ 65 мм.

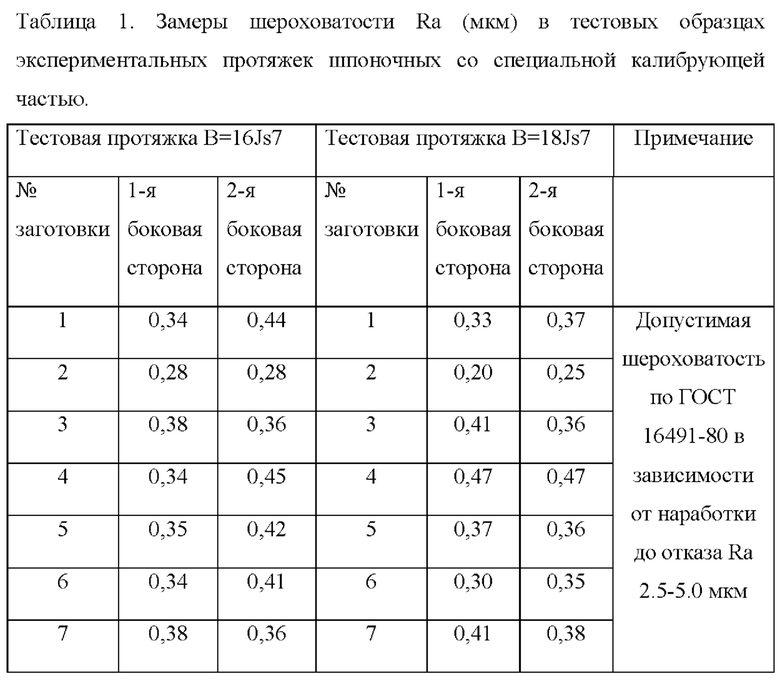

После протягивания пазов, детали были проверены в заводской ЦЗЛ АО «Геомаш», по боковым протянутым поверхностям профилометром ПМ2-100. Результаты измерений изложены в таблице 1.

Далее протяжки были переданы в промышленную эксплуатацию в производственный цех, для интенсивной эксплуатации для наработки на отказ. Результаты эксплуатации приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПАЗОВ | 1992 |

|

RU2047429C1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ МНОГОГРАННЫХ ОТВЕРСТИЙ | 2003 |

|

RU2263009C2 |

| Протяжка для обработки поверхностей | 1983 |

|

SU1152794A1 |

| Протяжка | 1990 |

|

SU1815021A1 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

| Пазовая протяжка | 1988 |

|

SU1646721A1 |

| Устройство для протягивания пазов | 1983 |

|

SU1144809A1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| Протяжка | 1983 |

|

SU1119794A1 |

| СПОСОБ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2536308C1 |

Изобретение относится к металлообработке, в частности к металлорежущим инструментам: к протяжкам для обработки шпоночных пазов в отверстиях изделий, изготовленных из конструкционных материалов, в том числе с высокой твердостью (детали автомобилей, буровых машин, сельхозтехники, станкостроении и т.п.). В конструкцию калибрующей части (1) протяжки для обработки шпоночных пазов в отверстиях дополнительно вводятся три зуба (3, 4, 5) с геометрическими параметрами, равными размеру калибрующих зубьев, по боковым поверхностям которых выполнены мелкоразмерные стружкоделительные канавки (6), расположенных в шахматном порядке друг относительно друга. Величина подъема на первом дополнительном калибрующем зубе должна обеспечивать величину контактных нагрузок в пределах допустимой для материала рабочей части протяжки. Использование тройного ряда мелкоразмерных стружкоделительных канавок, расположенных на боковых поверхностях трех дополнительных зубьях, с геометрическими параметрами, равными размеру калибрующих зубьев, обеспечит получение требуемой шероховатости внутренних базовых поверхностей шпоночного паза отверстия. Технический результат - повышение качества протянутой боковой поверхности шпоночного паза. 2 ил.

Протяжка шпоночная для обработки пазов в отверстиях изделий, изготовленных из конструкционных материалов, в том числе с высокой твердостью с режущими и калибрующими зубьями, отличающаяся тем, что в калибрующую часть протяжки встроена часть из первых трех калибрующих зубьев, по боковым поверхностям которых выполнены мелкоразмерные стружкоделительные канавки, расположенные в шахматном порядке друг за другом, что обеспечивает при поступательном движении протяжки зачищающее снятие с обрабатываемой поверхности изделия тонких узких стружек, при этом глубина стружкоделительных канавок превышает подъем на зуб последнего режущего зуба на 0,1…0,2 мм, шаг между стружкоделительными канавками составляет 1,0…2,0 мм, в зависимости от типоразмера протяжки, а расстояние от торца боковой режущей части протяжки до первой стружкоделительной канавки составляет 1,0…1,3 мм, угол профиля стружкоделительных канавок может составлять 45°…90° с шероховатостью Ra 1,25, радиус дна стружкоделительных канавок равен 0,2 мм с шероховатостью Ra 0,63.

| CN 205096623 U, 23.03.2016 | |||

| CN 201205616 Y, 11.03.2009 | |||

| CN 102229008 A, 02.11.2011 | |||

| Устройство для получения периодически вспыхивающего газового освещения | 1926 |

|

SU35745A1 |

| Протяжка | 1990 |

|

SU1773600A1 |

Авторы

Даты

2020-12-24—Публикация

2020-04-18—Подача