Изобретение относится к машиностроению, преимущественно к конструкции протяжек для обработки шпоночных пазов, и может быть также использовано в конструкции прямобочных шлицевых протяжек.

Известны конструкции шпоночных протяжек с равномерным подъемом на каждый зуб на длине рабочей части, у которых срезание последовательных слоев металла достигается тем, что главная режущая кромка каждого последующего зуба расположена выше, чем у предыдущего на определенную величину (S2'). Причем по главным граням (поверхностям) зубьев для разделения фронта срезаемой стружки выполняются узкие стружкоделительные канавки, расположенные от зуба к зубу в шахматном порядке. Вспомогательные режущие кромки, формирующие боковые стенки паза, выполняются на длине 0,5-0,8 мм и задний вспомогательный угол α на вспомогательных режущих кромках равен нулю. Задние углы на этих кромках также равны нулю.

Недостатком данной конструкции является то, что из-за малого подъема на зуб шпоночный паз приходится протягивать несколько раз.

Другим недостатком этих конструкций является то, что задний вспомогательный угол α на вспомогательных режущих кромках равный нулю, создает неблагоприятные условия для процесса резания, вызывая дополнительное трение, т. е. возникает трение вспомогательной режущей кромки по уже обработанной поверхности, а стружка, срезанная главными режущими кромками в углах паза, входящая в контакт с обработанной поверхностью, является причиной значительной шероховатости боковых стенок обрабатываемых пазов и повышения усилий резания.

Кроме того, наличие стружкоделительных канавок, расположенных в шахматном порядке, приводит к образованию так называемых ребер жесткости, металл которых более наклепан, имеет более высокую твердость по сравнению с металлом остальных участков стружки, что сильно препятствует ее свертыванию в компактный виток, вызывая увеличение его диаметра, вызывая этим необходимость выполнения стружечных канавок гораздо большего диаметра, т.е. когда расчет ведется по максимальному коэффициенту помещаемости (К 6). Это ослабляет тело протяжки, а за счет увеличения шага между зубьями приводит к увеличению ее длины.

Известна также конструкция протяжки для обработки прямоугольных пазов (прямобочная шлицевая протяжка), где срезание слоя припуска осуществляется группой, состоящей из 2-х зубьев. Первый зуб прорезной производит срезание части припуска по середине обрабатываемого паза. Второй зуб зачищающий, который и формирует соответствующие части боковых поверхностей прямоугольного паза.

Наиболее близким техническим решением является шлицевая протяжка, где взят за основу в качестве прототипа полный ряд зубьев, участвующих в обработке одного из пазов шлицевого отверстия, состоящий из нескольких групп зубьев, каждый из которых включает три режущие с подъемом на зуб несущие на главных задних гранях по одной оси стружкоделительные канавки, и один зуб зачищающий.

Недостатком такой протяжки, как и шпоночной протяжки с равномерным подъемом на каждый зуб на длине рабочей части, является то, что вспомогательный угол α на вспомогательных режущих кромках, где стружка по уголкам паза не срезается, а отрывается, создавая неблагоприятные условия для процесса резания, вызывая дополнительное ее трение по обрабатываемому пазу и стружки в углах паза, нарушая чистоту его стенок и повышая усилия резания.

Задачей изобретения является повышение эксплуатационных качеств протяжки путем снижения усилий резания, уменьшение длины ее режущей части и повышение чистоты поверхностей обрабатываемого паза.

Для этого в известной шпоночной (шлицевой) с групповой узкорезной схемой резания протяжке, содержащей на рабочей части ряд секций с режущими с подъемом на каждый зуб, несущими в осевом направлении для каждого зуба отдельно взятой секции, на главных задних гранях от главной режущей кромки стружкоделительные канавки с основанием на одном уровне относительно основания протяжки и одним чистовым зубом с обеспечением ступенчатого среза стружки режущими зубьями и последующего удаления из паза чистовым зубом ребер, оставленных стружкоделительными канавками, вспомогательные задние грани снабжены фасками, а на передней грани чистового зуба от его главной режущей кромки и вспомогательных (боковых) режущих кромок выполнены на длину, превышающую ширину фаски, под углом, равным переднему углу зуба относительно главной режущей кромки с выходом на главную заднюю грань заточки, формируя этим вспомогательные (боковые) режущие кромки с положительным углом и образуя каналы с возможностью отвода через них стружки снятого металла в углах шпоночного паза обрабатываемой детали в стружечную канавку.

Сопоставление предлагаемого устройства с прототипом и близкими аналогами позволяет сделать вывод, что благодаря изменению схемы резания, при которой производится в пазу ступенчатый с подъемом на зуб срез стружки узкими полосками без ребер жесткости режущими зубьями и последующим удалением чистовым зубом ребер, оставленных стружкоделительными канавками фасками, позволяет обеспечить свертывание стружки в компактные плотные витки со свободным их размещением в стружечных канавках.

Это дает возможность вести расчет на помещаемость по коэффициенту К 2,5-3 с одновременным увеличением срезаемого слоя режущими зубьями и уменьшением стружечных канавок, а следовательно, шага между зубьями и количества режущих зубьев в секции и, как результат, уменьшение длины режущей части и в целом длины протяжки на 40-60% А выполнение на чистовом зубе вспомогательных (боковых) режущих кромок с положительным углом с образованием на передней грани от его главной режущей кромки и вспомогательных режущих кромок каналов обеспечивает повышение чистоты обрабатываемого паза и снижение усилий резания, что вышеперечисленное имеет в целом принципиальные отличия, следовательно, предлагаемое техническое решение является новым.

Предлагаемое техническое решение имеет изобретательский уровень и обеспечивает за счет изменения схемы резания конструктивных особенностей чистового зуба секции, уменьшение в ней числа режущих зубьев и размеров стружечных канавок. Это позволяет значительно уменьшить длину рабочей части протяжки с достижением высокой чистоты обработки паза.

Изобретение является промышленно применимым, так как оно может быть использовано в машиностроении.

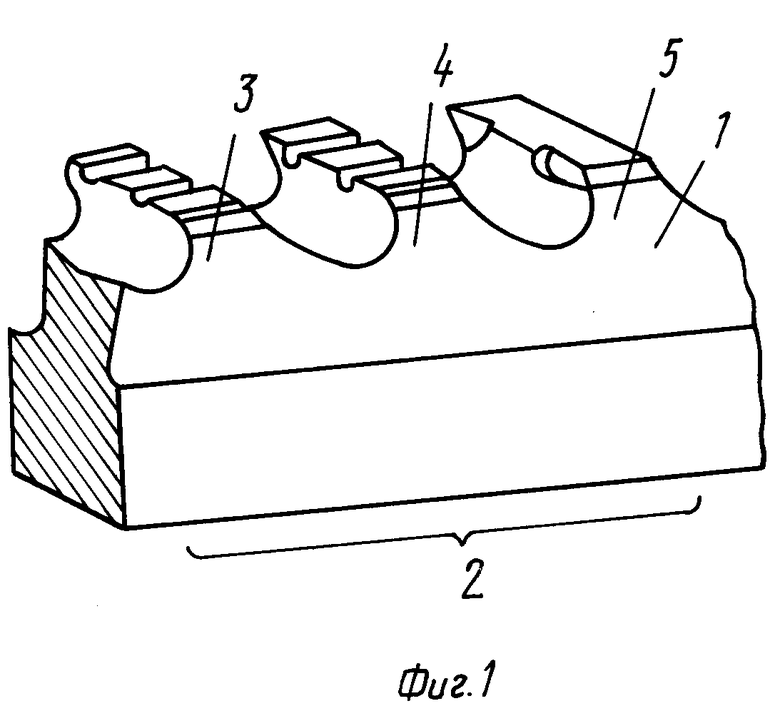

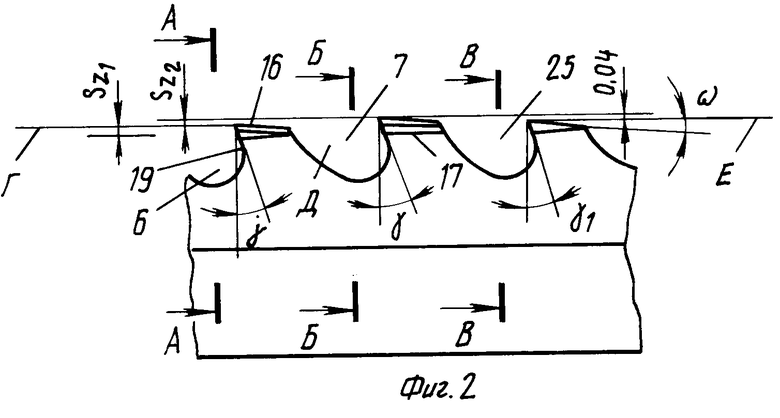

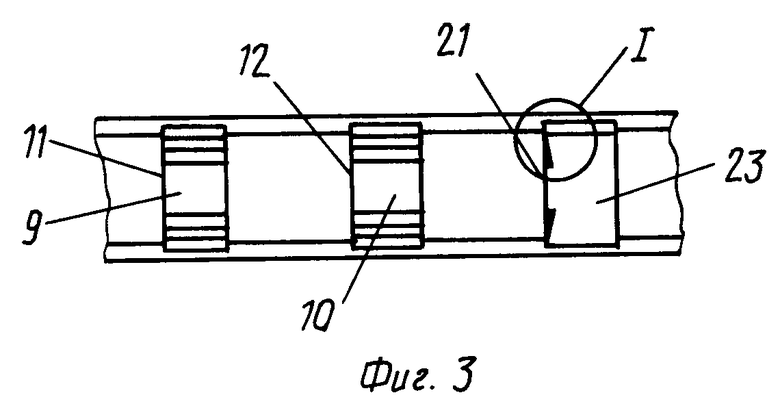

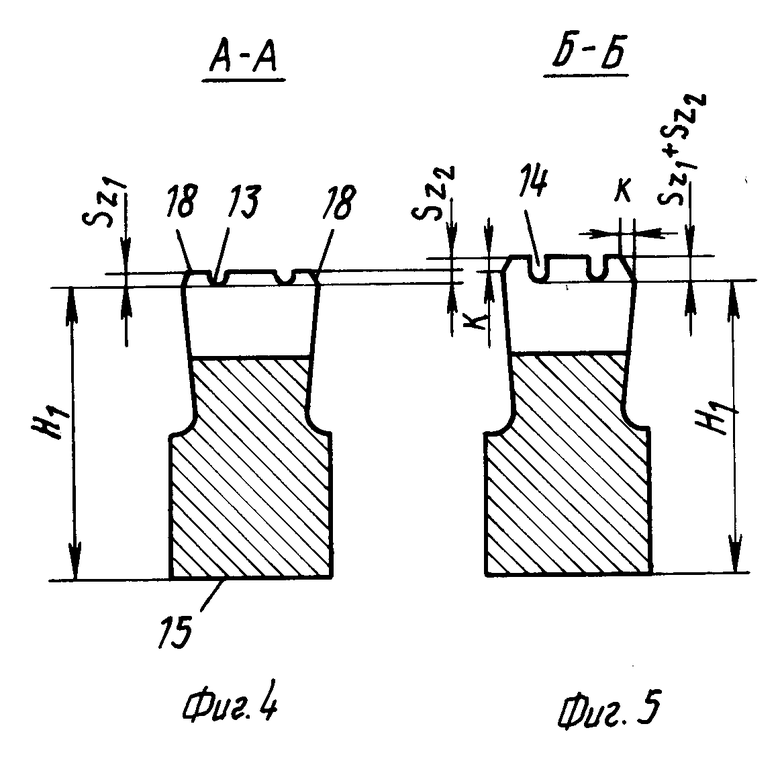

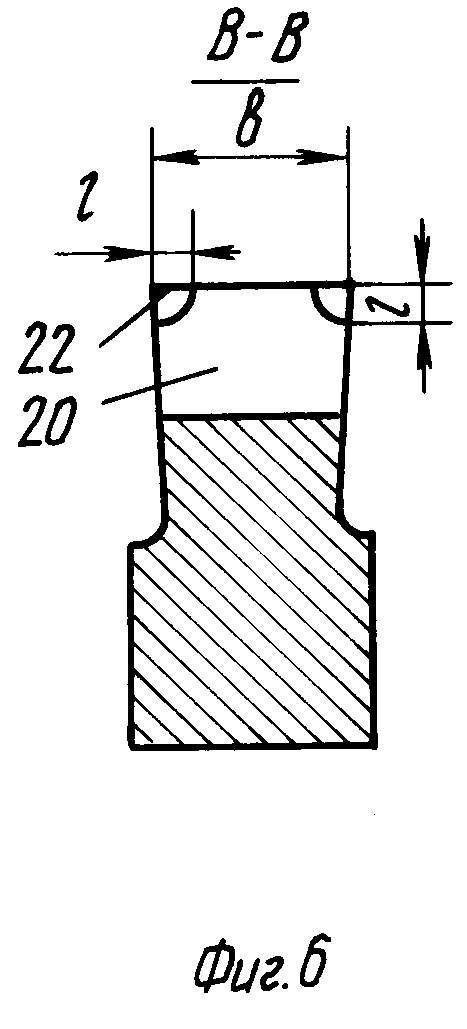

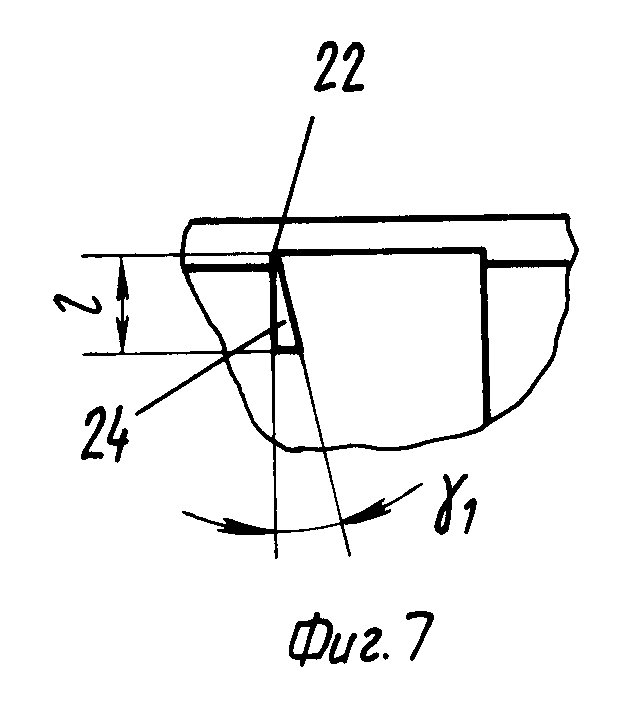

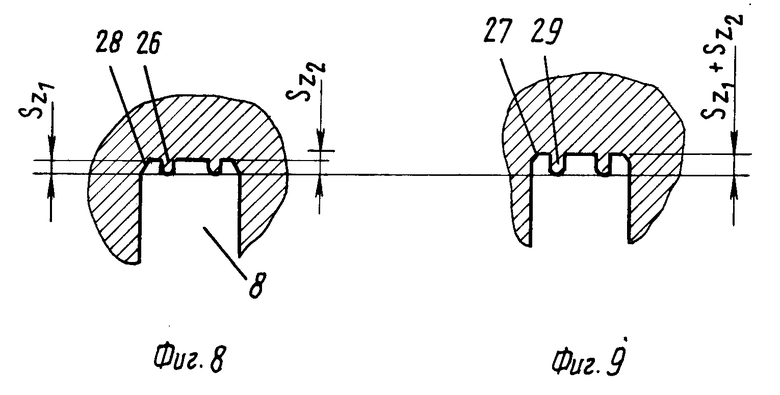

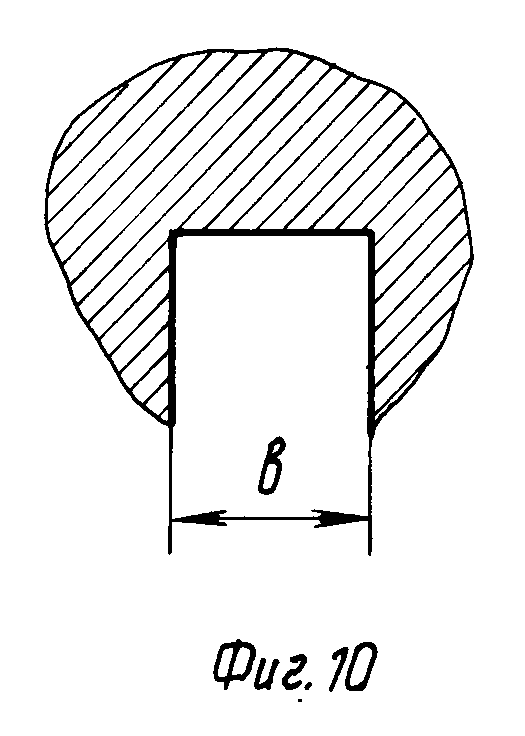

На фиг. 1 показан общий вид секции шпоночной протяжки с групповой узкорезной схемой резания, вид в изометрии; на фиг. 2 то же, вид сбоку; на фиг. 3 то же, вид в плане; на фиг. 4 сечение А-А на фиг. 2; на фиг. 5 сечение Б-Б на фиг. 2; на фиг. 6 сечение В-В на фиг. 2; на фиг. 7 узел I на фиг. 3; на фиг. 8 паз в детали после прохода первого режущего зуба; на фиг. 9 то же, после прохода второго режущего зуба; на фиг. 10 паз в детали после прохода чистового зуба.

Шпоночная с групповой узкорезной схемой резания протяжка имеет режущую часть 1, которая содержит ряд секций 2, включающих режущие зубки 3 и 4 и чистовой зуб 5. Режущие зубья 3 и 4 со стружечными канавками 6 и 7 выполнены с подъемом на зуб относительно каждого последующего для обеспечения ступенчатого среза стружки в пазу детали и несут в осевом направлении на главных задних гранях 9 и 10 соответственно от главных режущих кромок 11 и 12 стружкоделительными канавками 13 и 14 с основанием на одном уровне (Н1) относительно основания 15 протяжки и на вспомогательных задних гранях 16-17 фаски 18.

Передний угол γ угол между передней гранью 19 и плоскостью, перпендикулярной плоскости резания для режущих зубьев 3 и 4, принят равным 12о.

У чистового зуба 5 передний угол γ1 равен 8о, а на его передней грани 20 от его главной режущей кромки 21 и вспомогательных режущих кромок 22 на длину l, превышающую ширину К фаски 18 (l > К), выполнены под углом γ1 с выходом на главную заднюю грань 23 заточки 24, формирующие вспомогательные режущие кромки 22 с положительным углом меньше 90о, образуя каналы для отвода стружки снятого металла в углах шпоночного паза 8 обрабатываемой детали в стружечную канавку 25. Угол ω между плоскостями главных задних граней 9, 10 и 23 и плоскостями Г, Д и Е равен 3о.

Протяжка работает следующим образом.

В круглое отверстие детали, закрепленной на протяжном станке, устанавливается протяжка и прикладывается к ней усилие.

Первый режущий зуб, коснувшись своей главной режущей кромкой 11, начинает снимать заданный слой металла стружку в пределах Sz, по обе стороны стружкоделительных канавок 13 и между ними, оставляя ребра 26, соответственно равные глубине Sz1 стружоделительных канавок 13 и ширине К фасок 18, при этом стружка, формируясь в спираль (виток), состоящая из трех частей, размещается в стружечную канавку 6 режущего зуба 3.

При дальнейшем движении протяжки вступает в работу второй режущий зуб 4, который также снимает стружку толщиной Sz2 по обе стороны стружкоделительных канавок 14 и между ними, оставляя ребра 27, соответственно равные глубине Sz2 + Sz1 (с учетом подъема на зуб) стружкоделительных канавок 14 и ширине К фасок 18, при этом стружка, также формируясь в виток, состоит из трех частей и размещается в стружечную канавку 7 режущего зуба 4.

При дальнейшем движении протяжки вступает в работу чистовой зуб 5, при этом оставленные стружкоделительными канавками 13 и 14 режущих зубьев 3 и 4 ребра 26 и 27, а также ребра 28 и 29, оставленные фасками 18 режущих зубьев 3 и 4, срезаются соответственно главной режущей кромкой 21 и вспомогательными режущими кромками 22, стружка от которых размещается в стружечную канавку 25, причем стружка от металла, оставленная режущими зубьями 3 и 4 в углах паза, поступает через каналы в стружечную канавку 25.

Работа режущих и чистовых зубьев последующих секций аналогична. После выполнения шпоночного паза в отверстии детали, если в комплекте находится одна протяжка, протяжка возвращается в исходное положение, устанавливается новая деталь и процесс протягивания проходит в той же последовательности.

Использование изобретения позволяет за счет снижения количества зубьев на режущей части значительно снизить расход быстрорежущих и легированных сталей и изготовлять протяжки с высокими эксплуатационными качествами.

Их применение в машиностроении повысит производительность труда и качество выпускаемой продукции, что даст значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжка для обработки поверхностей | 1983 |

|

SU1152794A1 |

| Шлицевая протяжка | 1981 |

|

SU975262A1 |

| Протяжка шпоночная со специальной калибрующей частью | 2020 |

|

RU2739430C1 |

| СПОСОБ ПРОТЯГИВАНИЯ УШКОВ ДЕТАЛИ ТИПА "ВИЛКА РУЛЕВОГО УПРАВЛЕНИЯ" И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321477C1 |

| Шлицевая протяжка | 1985 |

|

SU1271684A1 |

| СПОСОБ ПРОТЯГИВАНИЯ ПАЗОВ И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151031C1 |

| Устройство для протягивания пазов | 1983 |

|

SU1144809A1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| СБОРНАЯ ПРОТЯЖКА | 1991 |

|

RU2028883C1 |

| Протяжка | 1983 |

|

SU1119794A1 |

Использование: в машиностроении, преимущественно в конструкциях протяжек для обработки шпоночных пазов, конструкциях прямобочных шлицевых протяжек. Сущность изобретения: протяжка содержит на своей рабочей части ряд секций с режущими с подъемом на зуб несущими в осевом для каждого зуба отдельно взятой секции на главных задних гранях от главной режущей кромки стружкоделительные канавки и одним чистовым зубом с обеспечением ступенчатого среза стружки режущими зубьями и последующего удаления из паза чистовым зубом ребер, оставленных стружкоделительными канавками. Вспомогательные задние грани режущих зубьев снабжены фасками, а на передней грани чистового зуба, от его главной режущей кромки и вспомогательных (боковых) режущих кромок выполнены на длину, превышающую ширину фаски, под углом, равным переднему углу зуба относительно главной режущей кромки с выходом на главную заднюю грань заточки, формируя этим вспомогательные (боковые) режущие кромки с положительным углом и образуя каналы с возможностью отвода через них стружки снятого металла фасок в углах шпоночного паза обрабатываемой детали в стружечную канавку. 10 ил.

ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПАЗОВ, содержащая на рабочей части секции с одним чистовым и режущими зубьями со стружкоделительными канавками, расположенными без смещения, отличающаяся тем, что на вспомогательных задних гранях режущих зубьев выполнены фаски, а на передней поверхности чистового зуба вблизи вершин заточки длиной, превышающей ширину указанных фасок на режущих зубьях, выходящие на главную заднюю поверхность зуба и имеющие наклон от вспомогательных режущих кромок с образованием на последних положительных передних углов, равных переднему углу на главной режущей кромке.

| Шлицевая протяжка | 1981 |

|

SU975262A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-10—Публикация

1992-05-19—Подача