Фиг. 7

Изобретение относится к машиностроению, преимущественно к обработке протягиванием отверстий деталей из вязких материалов, например, автоматных или других малоуглеродистых сталей.

Цель изобретения - улучшение качества поверхностного слоя и повышение стойкости протяжки при обработке деталей из вязких материалов.

Поставленная цель достигается тем, что передняя направляющая имеет вид усеченного конуса с диаметрами di da - Тз- (0,5...1.0) мм, d. da + ay мм, а первый зуб рабочей части протяжки выполнен диаметром cto, причем стружкоотделительные канавки на всех режущих зубьях расположены под углом р - 10-12° к оси инструмента в шахматном порядке, где - номинальный диаметр, обрабатываемого отверстия заготовки, Тз - допуск на диаметр отверстия заготовки, ay - глубина упрочненного слоя.

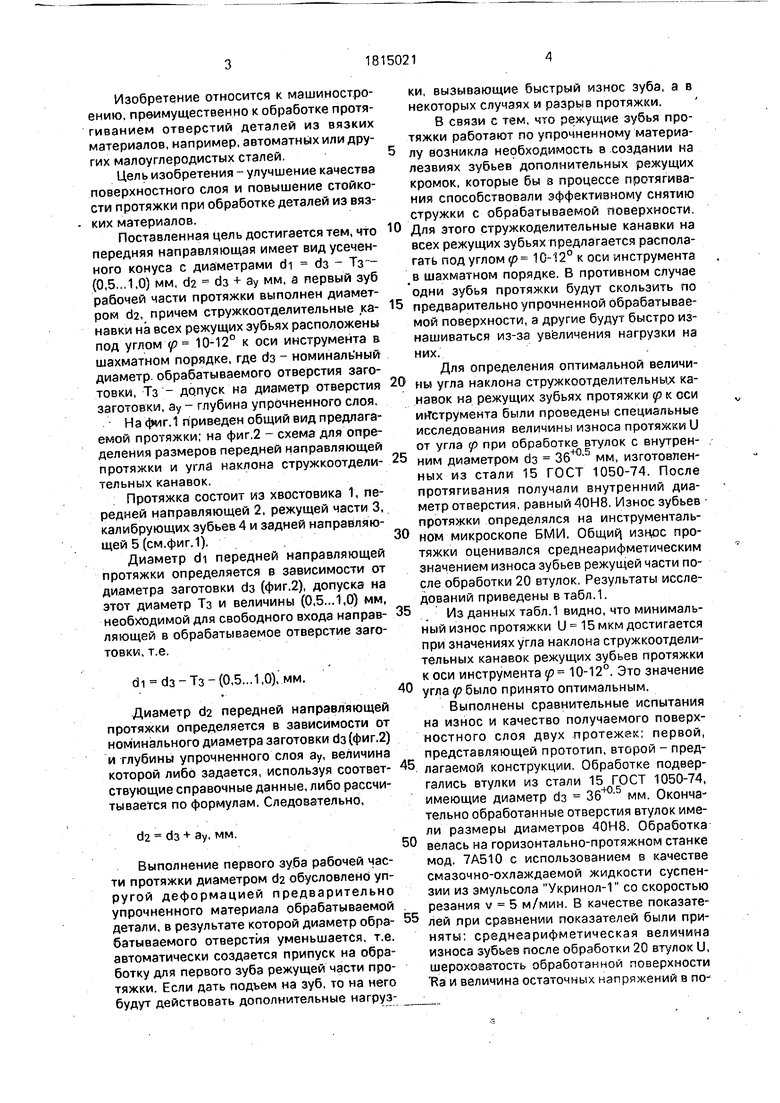

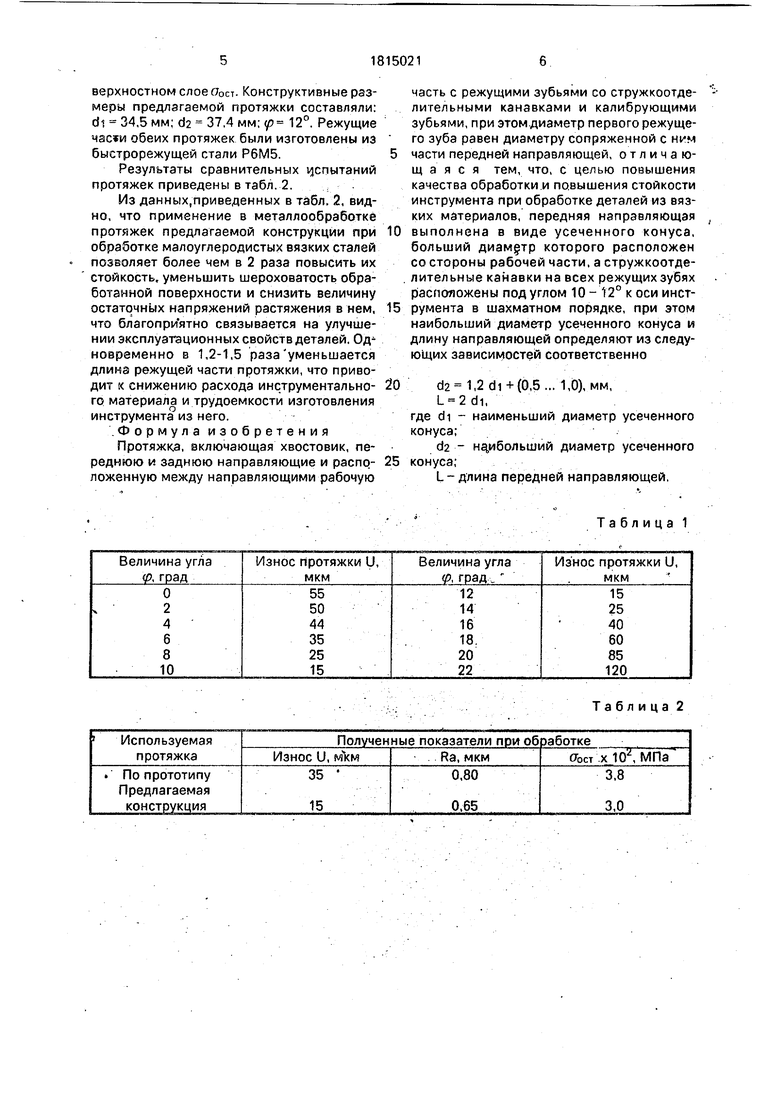

На фиг.1 приведен общий вид предлагаемой протяжки; на фиг,2 - схема для определения размеров передней направляющей протяжки и угла наклона стружкоотдели- тельных канавок.

Протяжка состоит из хвостовика Т, передней направляющей 2, режущей части 3, калибрующих зубьев 4 и задней направляющей 5 (см.фиг.1).

Диаметр ch передней направляющей протяжки определяется в зависимости от диаметра заготовки ds (фиг.2), допуска на этот диаметр Тз и величины (0,5...1,0) мм, необходимой для свободного входа направляющей в обрабатываемое отверстие заготовки, т.е.

di (0,5...1,0),MM.

Диаметр da передней направляющей протяжки определяется в зависимости от номинального диаметра заготовки ds (фиг.2) и глубины упрочненного слоя ау, величина которой либо задается, используя соответствующие справочные данные, либо рассчитывается по формулам. Следовательно,

d2 d3 + ay, мм.

Выполнение первого зуба рабочей части протяжки диаметром d2 обусловлено упругой деформацией предварительно упрочненного материала обрабатываемой детали, в результате которой диаметр обрабатываемого отверстия уменьшается, т.е. автоматически создается припуск на обработку для первого зуба режущей части протяжки. Если дать подъем на зуб, то на него будут действовать дополнительные нагрузки, вызывающие быстрый износ зуба, а в некоторых случаях и разрыв протяжки.

В связи с тем, что режущие зубья протяжки работают по упрочненному материалу возникла необходимость в создании на лезвиях зубьев дополнительных режущих кромок, которые бы в процессе протягивания способствовали эффективному снятию стружки с обрабатываемой поверхности.

Для этого стружкоделительные канавки на всех режущих зубьях предлагается располагать под углом р 10-12° к оси инструмента в шахматном порядке. В противном случае одни зубья протяжки будут скользить по

предварительно упрочненной обрабатываемой поверхности, а другие будут быстро изнашиваться из-за увеличения нагрузки на них.

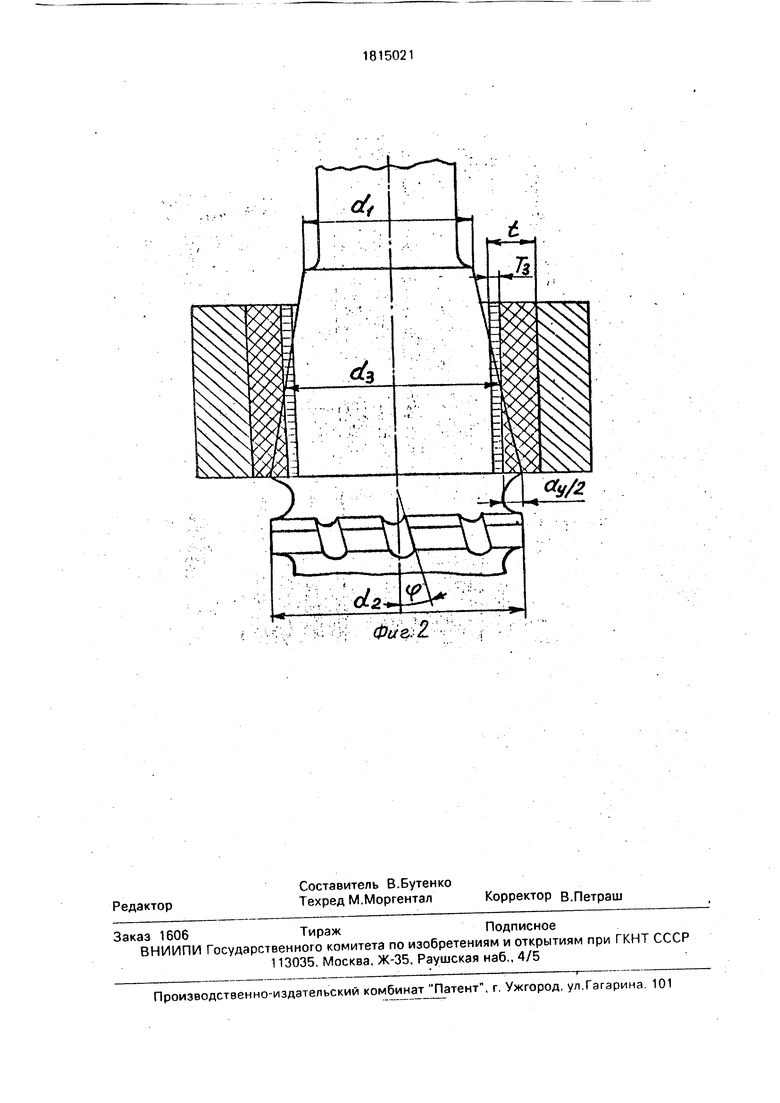

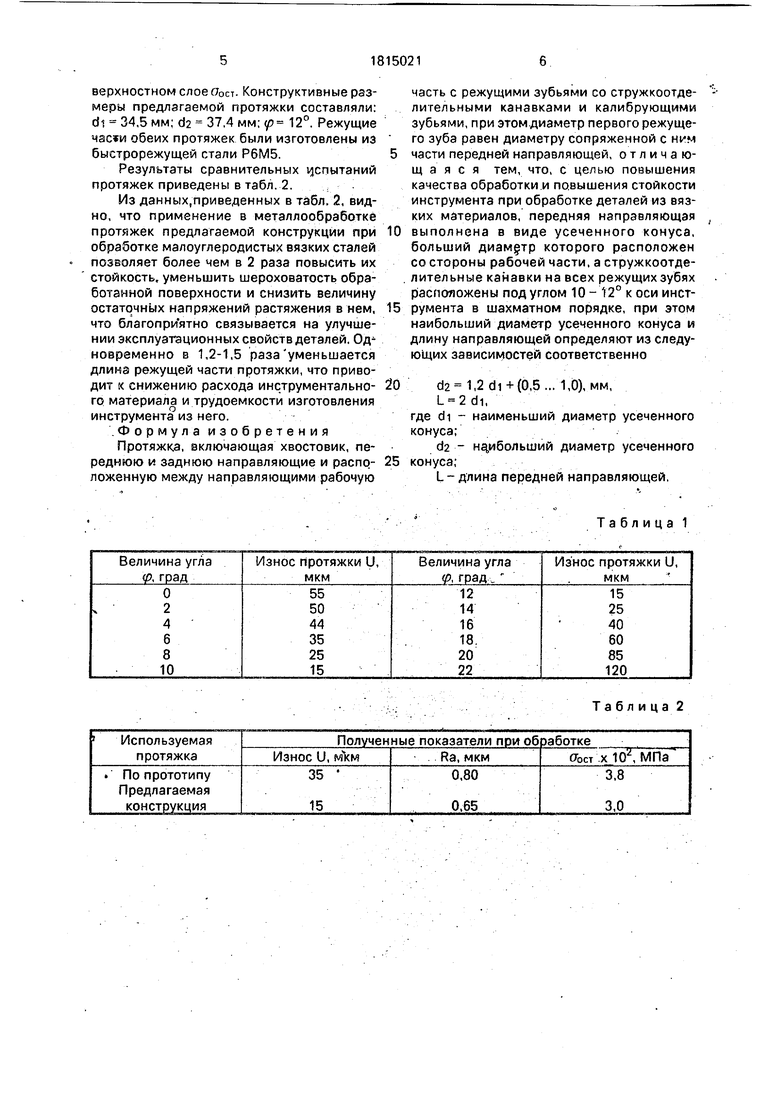

Для определения оптимальной величины угла наклона стружкоотделительны.х канавок на режущих зубьях протяжки р к оси инструмента были проведены специальные исследования величины износа протяжки U от угла (р при обработке втулок с внутренним диаметром ds мм, изготовленных из стали 15 ГОСТ 1050-74. После протягивания получали внутренний диаметр отверстия, равный 40Н8. Износ зубьев протяжки определялся на инструментальном микроскопе БМИ. Общий, износ протяжки оценивался среднеарифметическим значением износа зубьев режущей части после обработки 20 втулок. Результаты исследований приведены в табл.1.

Из данных табл.1 видно, что минимальный износ протяжки U 15 мкм достигается при значениях угла наклона стружкоотдели- тельных канавок режущих зубьев протяжки коси инструмента (р 10-12°. Это значение

угла р было принято оптимальным.

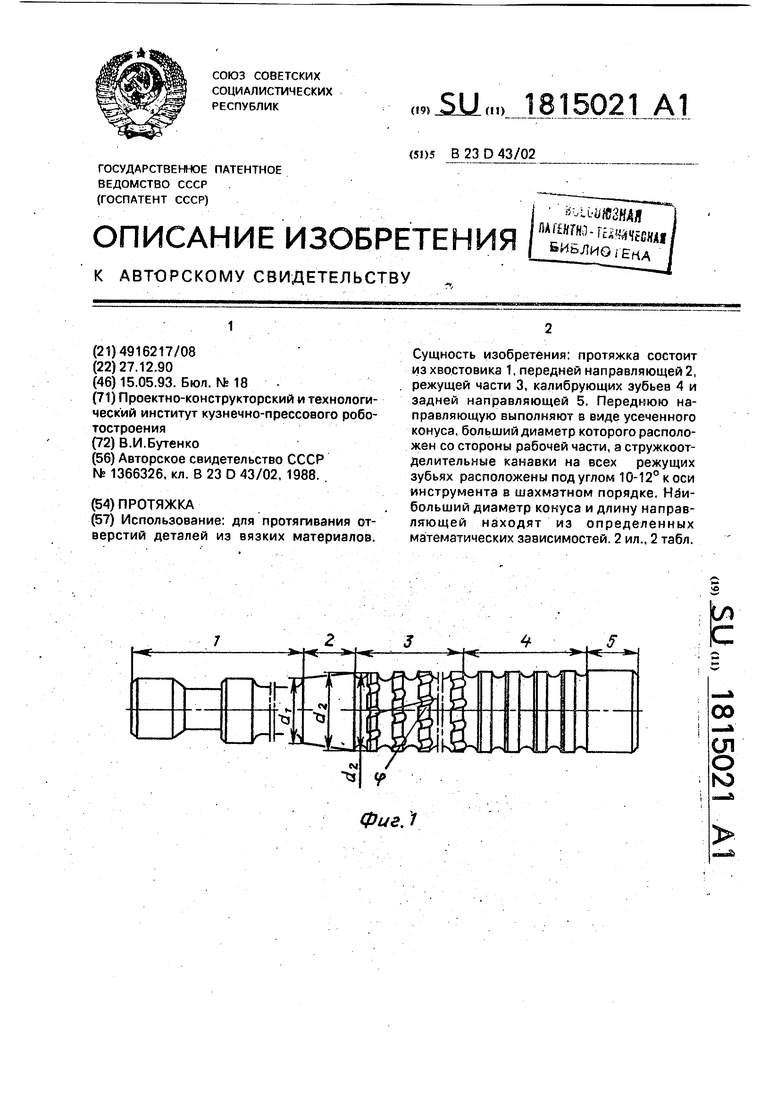

Выполнены сравнительные испытания на износ и качество получаемого поверхностного слоя двух протежек: первой, представляющей прототип, второй - предлагаемой конструкции. Обработке подвергались втулки из стали 15 ГОСТ 1050-74, имеющие диаметр ds мм. Окончательно обработанные отверстия втулок имели размеры диаметров 40Н8. Обработка

велась на горизонтально-протяжном станке мод. 7А510 с использованием в качестве смазочно-охлаждаемой жидкости суспензии из эмульсола Укринол-1 со скоростью резания v 5 м/мин. В качестве показателей при сравнении показателей были приняты: среднеарифметическая величина износа зубьев после обработки 20 втулок U, шероховатость обработанной поверхности На и величина остаточных напряжений в поверхностном слое аост. Конструктивные размеры предлагаемой протяжки составляли: di 34,5 мм; da 37,4 мм; у 12°. Режущие части обеих протяжек были изготовлены из быстрорежущей стали Р6М5.

Результаты сравнительных испытаний протяжек приведены в табл. 2. .

Из данных.приведенных в табл. 2, видно, что применение в металлообработке протяжек предлагаемой конструкции при обработке малоуглеродистых вязких сталей позволяет более чем в 2 раза повысить их стойкость, уменьшить шероховатость обработанной поверхности и снизить величину остаточных напряжений растяжения в нем, что благоприятно связывается на улучшении эксплуатационных свойств деталей. Од4 повременно в 1,2-1,5 раза уменьшается длина режущей части протяжки, что приводит к снижению расхода инструментально- го материала и трудоемкости изготовления инструмента из него.

.Формула изобретения

Протяжка, включающая хвостовик, переднюю и заднюю направляющие и распо- ложенную между направляющими рабочую

часть с режущими зубьями со стружкоотде- лительными канавками и калибрующими зубьями, при этомдиаметр первого режущего зуба равен диаметру сопряженной с ним части передней направляющей, отличающаяся тем, что, с целью повышения качества обработки и повышения стойкости инструмента при обработке деталей из вязких материалов, передняя направляющая выполнена в виде усеченного конуса, больший диаметр которого расположен со стороны рабочей части, а стружкоотде- лительные канавки на всех режущих зубях расположены под углом 10 - 12° к оси инструмента в шахматном порядке, при этом наибольший диаметр усеченного конуса и длину направляющей определяют из следующих зависимостей соответственно

d2 1,2 di+(0,5 ... 1,0), мм,

L-2CH,

где di - наименьший диаметр усеченного конуса;

da - наибольший диаметр усеченного конуса;

L - длина передней направляющей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018416C1 |

| Протяжка для обработки вязких материалов | 1990 |

|

SU1787712A1 |

| Рабочий элемент протяжки | 1988 |

|

SU1726167A1 |

| Протяжка шпоночная со специальной калибрующей частью | 2020 |

|

RU2739430C1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПАЗОВ | 1992 |

|

RU2047429C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478457C1 |

| Деформирующе-режущая протяжка | 1990 |

|

SU1801734A1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2237551C1 |

Использование: для протягивания отверстий деталей из вязких материалов. Сущность изобретения: протяжка состоит из хвостовика 1, передней направляющей 2, режущей части 3, калибрующих зубьев 4 и задней направляющей 5. Переднюю направляющую выполняют в виде усеченного конуса, больший диаметр которого расположен со стороны рабочей части, а стружкоот- делительные канавки на всех режущих зубьях расположены под углом 10-12° к оси инструмента в шахматном порядке. Нёи- больший диаметр конуса и длину направляющей находят из определенных математических зависимостей. 2 ил., 2 табл.

Таблица 1

Таблица 2

| Протяжка для обработки цилиндрических отверстий | 1986 |

|

SU1366326A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1990-12-27—Подача