Изобретение относится к производству полиэтилена, а именно: компоненту катализатора для полимеризации этилена, к катализатору (каталитической системе), содержащему этот компонент, способу его приготовления и применению для получения высокомолекулярного высоколинейного полиэтилена с узким молекулярно-массовым распределением (ММР).

Производство линейного полиэтилена осуществляется способом полимеризации этилена при использовании определённых вариантов катализаторов Циглера-Натта (нанесенные, с низким содержанием титана и т.п.) или металлоценовых комплексов переходных металлов в присутствии алюминийорганических или борорганических соединений–активаторов [1. Ziegler Catalysts. / Eds. G. Fink, R. Mülhaupt, H.H. Brintzinger, Berlin: Springer, 1995; 2. Polyolefins: 50 years after Ziegler and Natta II. Polyolefins by Metallocenes and Other Single-Site Catalysts / Ed. W. Kaminsky, Berlin: Springer, 2013; 3. Polymers and copolymers of higher α-olefins / Eds. B.A. Krentsel, Y.V. Kissin, V.I. Kleiner, L.L. Stotskaya, Munchen: Carl Hanser Verlag, 1997].

Недостатком этих способов является то обстоятельство, что получающийся полиэтилен содержит определенное количество короткоцепных ответвлений, содержание которых увеличивается с ростом температуры полимеризации, и для получения высоколинейного полиэтилена требуется проводить процесс полимеризации при низкой температуре -30…+10°С. Недостатком также является снижение скорости полимеризации при снижении температуры проведения процесса. Катализаторы Циглера-Натта продуцируют полиэтилен с широким молекулярно-массовым распределением, а металлоценовые катализаторы, помимо сложности и дороговизны их производства, обладают высокой чувствительностью к кислороду, влаге и полярным примесям в мономере и растворителе и требуют дополнительных мер по очистке мономера и растворителя.

Более привлекательным способом получения линейного полиэтилена является полимеризация этилена на каталитических системах на основе постметаллоценовых комплексов [4. Ittel S.D., Johnson L.K., Brookhart M. Chem. Rev. 2000, V. 100, р. 1169; 5. Олейник И.И. Хим. инт. уст. разв. 2008, т. 16, Вып. 6, с. 747; 6. Олейник И.И. Успехи в дизайне постметаллоценовых каталитических систем арилиминного типа для полимеризации этилена //в кн.: Химия ароматических, гетероциклических и природных соединений (НИОХ СО РАН 1958-2008 гг.) / отв. ред. ак. В.Н. Пармон, Новосибирск: ЗАО ИПП «Офсет», 2009. - с. 589-620; 7. Gibson, V.C.; Solan, G.A. Olefin Oligomerizations and Polymerizations Catalyzed by Iron and Cobalt Complexes Bearing Bis(imino)pyridine Ligands. In Catalysis without Precious Metals; Bullock, M., Ed.; Wiley-VCH: Weinheim, Germany, 2010; p. 111–141; 8. Small, B.L. Acc. Chem. Res. 2015, 48, 2599–2611; 9. Wang, Z.; Solan, G.A.; Zhang, W.; Sun, W.-H. Coord. Chem. Rev. 2018, 363, p. 92–108], благодаря простоте синтеза таких комплексов, меньшей чувствительности к кислороду, влаге и полярным примесям в мономере и растворителе. Преимуществом такого способа является практически неограниченная возможность получения любого сочетания характеристик полимера варьированием строения комплекса и внешних условий.

Известны каталитические системы на основе бисарилиминных комплексов железа и кобальта и алюминийорганических соединений, способные производить линейный полиэтилен [10. Иванчев С.С., Толстиков Г.А., Бадаев В.К., Олейник И.И., Иванчева Н.И., Рогозин Д.Г., Олейник И.В., Мякин С.В. Кинетика и катализ, 2004, Т. 45, № 2, с. 192-198; 11. Толстиков Г.А., Иванчев С.С., Олейник И.И., Иванчева Н.И., Олейник И.В. Докл. АН, 2005, Т. 404, № 2, с. 208-211; 12. Huang F., Zhang W., Yue E., Liang T., Hu X. Sun, W.-H. Dalton Trans. 2016, 45, p. 657–666; 13. Huang F., Xing Q., Yang W.-H., Hu X., Sun W.-H. Patent CN 105315309, 10.02.2016; 14. Suo H., Oleynik I.I., Bariashir C., Oleynik I.V., Wang Z., Solan G., Ma Y., Liang T., Sun W.-H. Polymer 2018, V. 149, p. 45-54]. 15. Guo J., Wang Z., Zhang W., Oleynik I.I., Vignesh A., Oleynik I.V., Hu X., Sun Y., Sun W.-H. Molecules. 2019, V. 24, ID 1176. 16. Guo J., Zhang W., Oleynik I.I., Solan G.A., Oleynik I.V., Liang T., Sun W.-H. Dalton Transactions. 2020 V. 49, p.136-146].

Преимущество таких каталитических систем заключается в том, что для продуцирования высоколинейного полиэтилена не требуется проводить процесс полимеризации при низкой температуре.

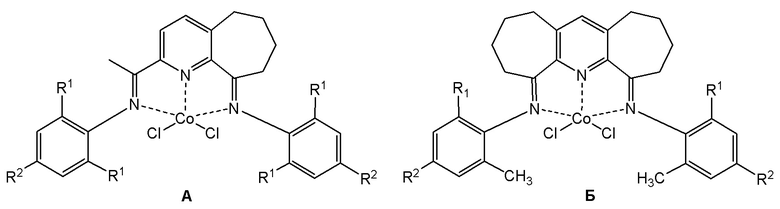

Близким к предлагаемому изобретению является катализатор полимеризации этилена, содержащий бисиминный комплекс хлорида кобальта с формулой А, где R1 = Me, Et, i-Pr; R2 = H, Ме [12, 13], а также катализатор, содержащий бисиминный комплекс хлорида кобальта с формулой Б, где R1 = циклопентил, циклогексил, циклооктил R2 = H, Ме [14].

При варьировании заместителей R1 и R2 в комплексе А и внешних условий полимеризации этилена (диапазон давления 0.1…1.0 МПа) в температурном интервале 20…70°С и продолжительности 30 минут в среде толуола в присутствии алкилалюмоксанов (МАО или ММАО) каталитическая система позволяет получить линейный полиэтилен с молекулярной массой (ММ) 2.30…8.30 кг/моль и 25.0…37.0 кг/моль, молекулярно-массовым распределением Mw/Mn 1.90…4.00 и с температурой плавления 121,9…132.8°С. Максимум производительности катализатора наблюдается при температуре 40…50°С [12, 13].

При варьировании заместителей R1 и R2 в комплексе Б и внешних условий полимеризации этилена (диапазон давления 0.1…1.0 МПа) в температурном интервале 20…60°С и продолжительности 15…60 минут в среде толуола в присутствии алкилалюмоксанов (МАО или ММАО) каталитическая система позволяет с приемлемым выходом получить линейный полиэтилен с ММ 29.6…64.3 кг/моль, молекулярно-массовым распределением Mw/Mn 1.86…3.15 и с температурой плавления 132.4…136.0°С. Максимум производительности катализатора наблюдается при температуре 20…30°С [14].

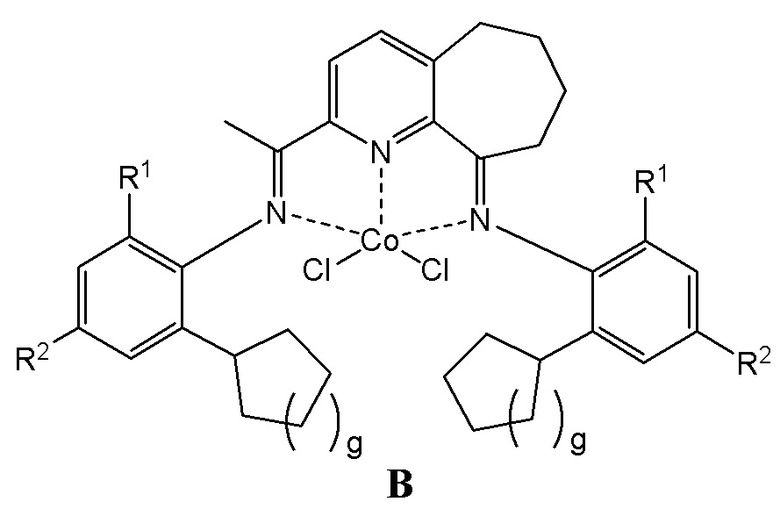

Наиболее близким к предлагаемому изобретению является катализатор полимеризации этилена, содержащий бисиминный комплекс хлорида кобальта с формулой В где R1 и R2 независимо друг от друга выбирают из группы, включающей алкилы с формулой CH3-(x+y+z)(Alk1)x(Alk2)y(Alk3)z (0 ≤ x+y+z ≤ 3), и атом водорода, а циклоалкильный заместитель выбирают из группы, включающей циклопентил, циклогексил, циклогептил, циклооктил, циклононил, циклодецил и циклододецил (т.е. g = 1, 2, 3, 4, 5, 6, 8) [17. Олейник И.И., Олейник И.В., Сунь Вэнь-Хуа. Патент РФ 2704263, 25.10.2019].

Описанная каталитическая система на основе соединений общей формулы В в зависимости от внешних условий полимеризации (диапазон давления 0.1…1.5 МПа) в температурном интервале 10…80°С и продолжительности 10…60 минут в среде толуола в присутствии алкилалюмоксанов (МАО или ММАО) обладает активностью 0.96…8.12 тпэ/мольCo×ч и позволяет получать мономодальный высоколинейный полиэтилен с ММ 6.41…25.96 кг/моль, узким молекулярно-массовым распределением 2.00…4.50 и высокой температурой плавления 128.1…133.7°С. Максимум производительности катализатора наблюдается при температуре 50°С.

Потребительские характеристики высоколинейного полиэтилена определяются значением ММ и ММР. При увеличении ММ высоколинейного полиэтилена возрастают прочность и твёрдость, а начало пластического течения таких полимеров смещается в область более высоких температур. При увеличении ММР физико-механические свойства полимера, как правило, ухудшаются, при этом облегчается переработка реакторных порошков методами литья под давлением, экструзии и экструзии с раздувом. Для достижения высокой эффективности промышленного производства высоколинейного полиэтилена желательно иметь в распоряжении каталитическую систему, позволяющую за счёт варьирования внешних условий полимеризации управлять значением ММ получающегося полимера в широком диапазоне, поскольку в таком случае переход к производству полимера с другим желаемым значением ММ возможно без перенастройки производственного оборудования, неизбежной при замене каталитической системы. С этой точки зрения недостатком приведенных катализаторов-прототипов А, Б и В является то обстоятельство, что они позволяют получать полиэтилен с невысокой ММ, не превышающей 64.3 кг/моль.

Поскольку задача производства линейного полиэтилена с любой желаемой ММ всё ещё является актуальной, техническая задача изобретения состоит в создании нового компонента катализатора полимеризации этилена, нового катализатора (каталитической системы), содержащего этот компонент, и использовании его для получения высоколинейного полиэтилена с ММ 12…270 кг/моль, ММР 1.08…3.01 и высокой температурой плавления 130.3…136.5°С.

Техническим результатом изобретения являются не описанные ранее компонент катализатора полимеризации этилена и катализатор, содержащий этот компонент.

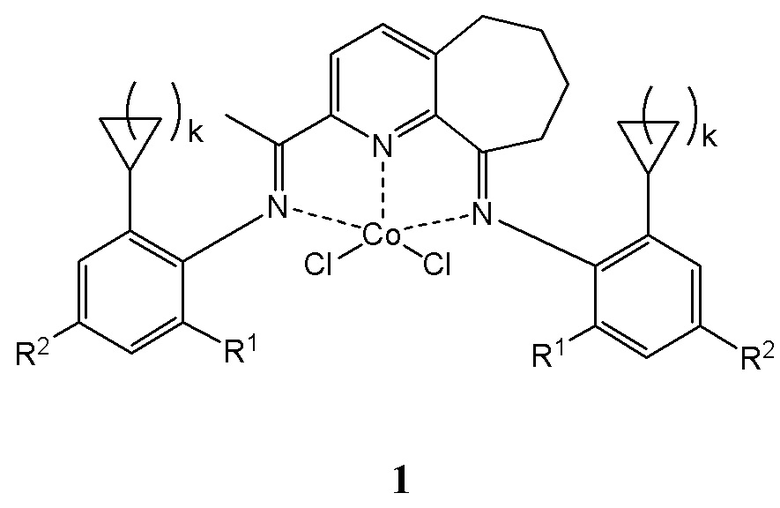

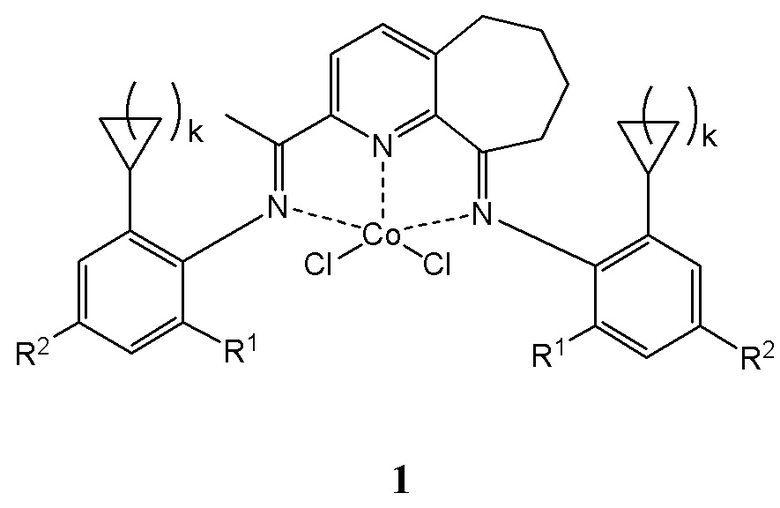

Решение поставленной задачи достигается тем, что в качестве компонента катализатора для полимеризации этилена в высоколинейный полиэтилен предложено использовать не известные ранее бисарилиминопиридиновые комплексы дихлорида кобальта, а именно: {2-[1-(2-R1-4-R2-6-циклоалкилфенилимино)этил]-9-(2-R1-4-R2-6-циклоалкилфенилимино)-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлориды, имеющие структуру, представленную общей формулой 1.

Циклоалкильный заместитель в соединении общей формулы 1 в положении 6 выбирают из группы, включающей циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктил, циклононил, циклодецил, циклоундецил и циклододецил (т.е. k = 1…10).

Заместители R1 и R2 в соединении общей формулы 1 независимо друг от друга выбирают из группы, включающей алкилароматические заместители с формулой CH3-x(Ar)x (1 ≤ x ≤ 3) и циклоалкильные заместители с формулой CnH2n-1 (3 ≤ n ≤ 12); где под обозначением Ar понимается одновалентный радикал бензола и его гомологов с формулой С6H5-(y+z)(Alk1)y(Alk2)z (0 ≤ y+z ≤ 5), где под обозначением Alk1 и Alk2 понимаются различающиеся алкилы С1…С40, а под алкилом (а также алкильным заместителем) понимается одновалентный заместитель, имеющий состав CmH2m+1; (x, y, z, n, m – целые числа).

Предпочтительные сочетания заместителей R1, R2 и циклоалкильных заместителей включают: R1 = дифенилметил, R2 = дифенилметил, циклоалкил = циклопентил (I); R1 = дифенилметил, R2 = дифенилметил, циклоалкил = циклогексил (II); R1 = дифенилметил, R2 = дифенилметил, циклоалкил = циклооктил (III); R1 = дифенилметил, R2 = дифенилметил, циклоалкил = циклододецил (IV); R1 = циклопентил, R2 = дифенилметил, циклоалкил = циклопентил (V). Далее по тексту для обозначения конкретного бисарилиминопиридинового комплекса дихлорида кобальта применяется двухзвенный шифр, например 1-II, относящийся к соединению общей формулы 1 с R1 = СН(С6Н5)2, R2 = СН(С6Н5)2, циклоалкил = циклогексил (сочетание II), т.е. к {2-[1-(2,4-бис(дифенилметил)-6-циклогексилфенилимино)этил]-9-(2,4-бис(дифенилметил)-6-циклогексилфенилимино)-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлориду.

Для достижения указанного технического результата также предложен новый катализатор (каталитическая система) полимеризации этилена в высоколинейный полиэтилен, включающий по крайней мере одно соединение общей формулы 1, по крайней мере один алюминийорганический активатор, не обязательно этилен и по крайней мере один углеводородный растворитель.

Предпочтительно соединение общей формулы 1 выбирают из группы, содержащей: {2-[1-(2,4-бис(дифенилметил)-6-циклопентилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклопентилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид; {2-[1-(2,4-бис(дифенилметил)-6-циклогексилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклогексилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид; {2-[1-(2,4-бис(дифенилметил)-6-циклооктилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклооктилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид; {2-[1-(2,4-бис(дифенилметил)-6-циклододецилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклододецилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид; {2-[1-(4-дифенилметил-2,6-дициклопентилфенилимино)этил]-9-(4-дифенилметил-2,6-дициклопентилфенилимино)-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид.

В качестве алюминийорганического активатора используется по крайней мере одно алюминийорганическое соединение, конкретные примеры которого включают метилалюмоксан (МАО), модифицированные варианты МАО (включающие, но не ограничивающиеся ими, полиметилалюмоксан с улучшенными характеристиками, обозначаемый производителями как РМАО-IP; модифицированный метилалюмоксан тип 3А, обозначаемый как ММАО-3А; модифицированный метилалюмоксан тип 12, обозначаемый как ММАО-12), а также триметилалюминий (ТМА), триэтилалюминий (ТЭА), триизобутилалюминий (ТИБА), три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, диметилалюминий хлорид (ДМАХ), диэтилалюминий хлорид (ДЭАХ), диизобутилалюминий хлорид, метилалюминийсесквихлорид, этилалюминийсесквихлорид. Могут использоваться и другие подобные им алюминийорганические соединения или их смеси в любом сочетании.

Углеводородный растворитель выбирают из индивидуальных алифатических, алициклических, алкилароматических или ароматических соединений, их технических смесей в любом сочетании. Конкретно могут быть выбраны бутан, изобутан, пентан, изопентан, гексан, гептан, октан, декан, додекан, гексадекан, октадекан, циклопентан, циклогексан, метилциклопентан, бензол, толуол, этилбензол, пропилбензол, бутилбензол, ксилол, триметилбензол, кумол, цимол, камфен, тетралин, бензин, лигроин, керосин. Растворители могут использоваться по отдельности или в комбинации двух или более растворителей.

В соответствии с настоящим изобретением предлагается способ приготовления катализатора (каталитической системы) для полимеризации этилена.

Способ приготовления катализатора в соответствии с настоящим изобретением включает взаимодействие при контактировании по крайней мере одного соединения общей формулы 1, по крайней мере одного алюминийорганического активатора не обязательно в присутствии этилена в среде по крайней мере одного углеводородного растворителя.

Методы контактирования особенно не ограничены до тех пор, пока могут быть получены положительные эффекты изобретения. Например, способ контакта может быть таким, что соединение общей формулы 1, взятое в твердом виде, в виде суспензии или раствора по крайней мере в одном углеводородном растворителе добавляют сразу или по частям к раствору или суспензии алюминийорганического активатора в углеводородном растворителе не обязательно в присутствии этилена; или раствор или суспензию алюминийорганического активатора в углеводородном растворителе добавляют сразу или по частям к соединению общей формулы 1, взятому в твердом виде, в виде суспензии или раствора по крайней мере в одном углеводородном растворителе не обязательно в присутствии этилена. Чтобы гарантировать лучшее контактирование, простоту загрузки и дозирования, предпочтительно осуществлять контактирование соединения общей формулы 1, взятого в виде суспензии или раствора по крайней мере в одном углеводородном растворителе с раствором или суспензией алюминийорганического активатора в углеводородном растворителе. Контактирование соединения общей формулы 1 с алюминийорганическим соединением возможно осуществлять в присутствии этилена, растворенного в углеводородном растворителе, перед добавлением соединения общей формулы 1, если оно добавляется к алюминийорганическому активатору, при этом суспензия или раствор алюминийорганического активатора насыщается этиленом при избыточном давлении этилена от 0.01 до 10 ати и температуре от 10 до 120°С; или перед добавлением суспензии или раствора алюминийорганического активатора, если он добавляется к суспензии или раствору соединения общей формулы 1, при этом суспензия или раствор соединения общей формулы 1 насыщается этиленом при избыточном давлении этилена от 0.01 до 10 ати и температуре от 10 до 120°С. В случае, когда используется комбинация двух или более соединений общей формулы 1, они могут добавляться по отдельности в любой очерёдности или как смесь двух и более компонентов, взятых в виде суспензии или раствора. В случае, когда используется комбинация двух или более алюминийорганических активаторов, они могут добавляться по отдельности в любой очерёдности или как смесь двух и более компонентов, взятых в виде суспензии или раствора не обязательно в присутствии этилена.

Предпочтительный вариант способа приготовления катализатора в соответствии с настоящим изобретением заключается в последовательном осуществлении следующих операций. В реактор последовательно вводят определенные количества по крайней мере одного углеводородного растворителя, например, толуола и суспензии или раствора одного или нескольких алюминийорганических активаторов по крайней мере в одном углеводородном растворителе, например, толуоле, и после этого вводят по крайней мере один компонент катализатора, описываемый общей формулой 1, в виде суспензии или раствора в углеводородном растворителе, например, толуоле или последовательно вводят в реактор определенные количества по крайней мере одного углеводородного растворителя, например, толуола, одного или нескольких компонентов катализатора, описываемых общей формулой 1, в виде суспензии или раствора в углеводородном растворителе например, толуоле, и после этого вводят раствор одного или нескольких алюминийорганических активаторов в углеводородном растворителе, например, толуоле. Затем насыщают смесь этиленом (создание постоянной величины избыточного давления этилена от 1.0 до 10 ати) при определенной температуре (от 10 до 120°С). Концентрация компонента катализатора общей формулы 1, в каталитической системе находится в диапазоне от 0.1 до 100 μмоль/л, предпочтительно от 10 до 40 μмоль/л, мольное соотношение Al/Co - в диапазоне от 100 до 5000, предпочтительно 1500-3000. После этого катализатор готов к использованию для полимеризации этилена.

Другой предпочтительный вариант способа приготовления катализатора в соответствии с настоящим изобретением заключается в последовательном осуществлении следующих операций. В реактор последовательно вводят определенные количества по крайней мере одного углеводородного растворителя, например, толуола и суспензии или раствора одного или нескольких алюминийорганических активаторов по крайней мере в одном углеводородном растворителе, например, толуоле, насыщают смесь этиленом (создание постоянной величины избыточного давления этилена от 0.01 до 10 ати) при определенной температуре (от 10 до 120°С) и после этого вводят по крайней мере один компонент катализатора общей формулы 1, в виде суспензии или раствора в углеводородном растворителе, например, толуоле; или последовательно вводят в реактор определенные количества углеводородного растворителя, например, толуола, вводят по крайней мере один компонент катализатора общей формулы 1, в виде суспензии или раствора в углеводородном растворителе, например, толуоле, насыщают смесь этиленом (создание постоянной величины избыточного давления этилена от 0.01 до 10 ати) при определенной температуре (от 10 до 120°С) и после этого вводят суспензию или раствор одного или нескольких алюминийорганических активаторов по крайней мере в одном углеводородном растворителе, например, толуоле. Концентрация компонента катализатора общей формулы 1, в каталитической системе находится в диапазоне от 0.1 до 100 μмоль/л, предпочтительно от 10 до 40 μмоль/л, мольное соотношение Al/Co - в диапазоне от 100 до 5000, предпочтительно 1500-3000. После этого катализатор готов к использованию для полимеризации этилена.

В соответствии с настоящим изобретением предлагается применение компонента катализатора - соединения общей формулы 1, катализатора, содержащего указанный компонент, для полимеризации этилена в высокомолекулярный высоколинейный полиэтилен с узким ММР, описываемое в виде способа получения высокомолекулярного высоколинейного полиэтилена с узким ММР.

Способ получения высокомолекулярного высоколинейного полиэтилена с узким ММР по настоящему изобретению включает стадию полимеризации этилена в присутствии катализатора, описанного в настоящем изобретении.

Проведение полимеризации с получением высокомолекулярного высоколинейного полиэтилена с узким ММР осуществляют при следующих условиях: температура в интервале от 10 до 120°С, предпочтительно от 30 до 80°С, давление этилена в интервале от 1 до 15 ати, предпочтительно от 1 до 10 ати, продолжительность процесса в интервале от 10 минут до 8 часов, предпочтительно от 30 минут до 5 часов, скорость вращения лопастной мешалки в интервале от 50 до 2000 оборотов/мин, предпочтительно от 100 до 1000 оборотов/мин.

Описанная каталитическая система на основе соединений общей формулы 1 в зависимости от внешних условий полимеризации обладает активностью 0.04…3.70 тпэ/мольCo×ч и позволяет получать высоколинейный полиэтилен с ММ 12.3…598.5 кг/моль, ММР 1.08…3.01 и высокой температурой плавления 130.3…136.5°С.

Синтез бисарилиминопиридиновых комплексов дихлорида кобальта, имеющих структуру, представленную общей формулой 1, осуществляли по одностадийной схеме, включающей конденсацию 2-ацетил-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин-9-она с 2-R1-4-R2-6-циклоалкиланилинами и последующее взаимодействие образующихся 2-[1-(2-R1-4-R2-6-циклоалкилфенилимино)этил]-9-(2-R1-4-R2-6-циклоалкилфенилимино)-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридинов с безводным дихлоридом кобальта CoCl2 по унифицированной методике.

Синтез {2-[1-(2-R1-4-R2-6-циклоалкилфенилимино)этил]-9-(2-R1-4-R2-6-циклоалкилфенилимино)-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлоридов. Общая методика.

Смесь 0.50 ммоль (0.102 г) 2-ацетил-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин-9-она, 1.0 ммоль 2-R1-4-R2-6-циклоалкиланилина, 0.45 ммоль (0.058 г) безводного дихлорида кобальта CoCl2, и 20 мл безводной уксусной кислоты кипятили при перемешивании с обратным холодильником 6 ч. После охлаждения реакционной массы до комнатной температуры добавляли 100 мл гексана, осадок отфильтровывали, промывали на фильтре гексаном (4 × 15 мл), выдерживали в вакууме. Получали целевой {2-[1-(2-R1-4-R2-6-циклоалкилфенилимино)этил]-9-(2-R1-4-R2-6-циклоалкилфенилимино)-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид.

{2-[1-(2,4-бис(дифенилметил)-6-циклопентилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклопентилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид (1-I). Коричневый порошок. Выход 66%. ИК спектр (KBr), ν, cм−1: 3023 (сл.), 2947 (ср.), 2865 (сл.), 2361 (с.), 1995 (ср.), 1600 (νC=N, ср.), 1571 (с.), 1492 (с.), 1448 (с.), 1030 (ср.), 892 (сл.), 745 (ср.), 699 (с.), 614 (ср.). Найдено, %: C 80.53; H 6.08; N 3.32. C86H79Cl2CoN3. Вычислено, %: C 80.42; H 6.20; N 3.27.

{2-[1-(2,4-бис(дифенилметил)-6-циклогексилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклогексилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид (1-II). Коричневый порошок. Выход 76%. ИК спектр (KBr), ν, cм−1: 3026 (сл.), 2924 (ср.), 2848 (сл.), 2359 (с.), 2336 (с.), 2024 (ср.), 1971 (ср.), 1921 (с.), 1599 (νC=N, ср.), 1570 (с.), 1491 (с.), 1445 (с.), 1255 (ср.), 1030 (ср.), 744 (ср.), 696 (с.), 653 (ср.). Найдено, %: C 80.77; H 6.13; N 3.35. C88H83Cl2CoN3. Вычислено, %: C 80.53; H 6.37; N 3.20.

{2-[1-(2,4-бис(дифенилметил)-6-циклооктилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклооктилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид (1-III). Коричневый порошок. Выход 68%. ИК спектр (KBr), ν, cм−1: 3025 (сл.), 2916 (ср.), 2859 (ср.), 2264 (ср.), 1966 (ср.), 1600 (νC=N, ср.), 1570 (с.), 1492 (с.), 1447 (с.), 1258 (ср.), 1030 (ср.), 744 (ср.), 697 (с.), 613 (ср.). Найдено, %: C 80.98; H 6.51; N 3.18. C92H91Cl2CoN3. Вычислено, %: C 80.74; H 6.70; N 3.07.

{2-[1-(2,4-бис(дифенилметил)-6-циклододецилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклододецилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид (1-IV). Коричневый порошок. Выход 62%. ИК спектр (KBr), ν, cм−1: 3025 (сл.), 2927 (ср.), 2856 (сл.), 2252 (ср.), 1961 (ср.), 1600 (νC=N, ср.), 1569 (с.), 1493 (с.), 1447 (с.), 1257 (ср.), 1030 (ср.), 744 (ср.), 699 (с.), 614 (ср.). Найдено, %: C 81.32; H 7.01; N 2.90. C100H107Cl2CoN3. Вычислено, %: C 81.11; H 7.28; N 2.84.

{2-[1-(4-дифенилметил-2,6-дициклопентилфенилимино)этил]-9-(4-дифенилметил-2,6-дициклопентилфенилимино)-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид (1-V). Коричневый порошок. Выход 65%. ИК спектр (KBr), ν, cм−1: 3024 (сл.), 2951 (ср.), 2864 (ср.), 2361 (ср.), 2152 (сл.), 2033 (сл.), 1600 (νC=N, ср.), 1569 (с.), 1491 (с.), 1450 (с.), 1257 (ср.), 1204 (ср.), 1076 (ср.), 1029 (ср.), 891 (ср.), 851 (сл.), 742 (ср.), 699 (с.), 617 (ср.). Найдено, %: C 77.46; H 6.80; N 3.94. C70H75Cl2CoN3. Вычислено, %: C 77.26; H 6.95; N 3.86.

Нижеследующие примеры 1...38 иллюстрируют варианты конкретного воплощения каталитической системы для получения высоколинейного полиэтилена. Указанные примеры не следует рассматривать как ограничивающие объем изобретения. Условия процесса в примерах 1...38: суммарный объем толуола, раствора алюминийорганического активатора и раствора комплекса – 100 мл, температура, мольное отношение Al/Co, давление этилена представлены в Таблице 1. В примерах 1…20 в качестве алюминийорганического активатора используется раствор модифицированного метилалюмоксана ММАО (1.93 М в гептане, Albemarle), в примерах 21…38 – раствор метилалюмоксана МАО (1.46 М в толуоле, Albemarle).

ММ и молекулярно-массовое распределение для полученных полиэтиленов определяли на приборе PL-GPC 220 при 150 °С (растворитель – 1,2,4-трихлорбензол), Тпл и теплоту плавления определяли, используя прибор Perkin Elmer DSC-7. Спектры ЯМР 1Н и 13С полученных полиэтиленов записаны на спектрометре Bruker DMX 300 MHz при 100°С в 1,1,2,2-тетрахлорэтане-d2. Данные спектров ЯМР и значения температуры плавления подтверждают высокую линейность полученных полиэтиленов.

Пример 1

В рубашку реактора из нержавеющей стали объемом 250 мл, снабжённого термопарой в донной части и крышкой с установленным магнитным приводом лопастной мешалки, управляемым выносным контроллером, и штуцерами, соединяющими реактор с датчиком давления газового контроллера, вакуумно-газовой линией, из термостата подаётся вода с температурой 30.0°С. Реактор вакуумируется до остаточного давления ниже 3.0×10-2 мм.рт.ст., подача вакуума перекрывается, и реактор заполняется аргоном особой чистоты марки 6.0. Вакуумирование и заполнение реактора аргоном повторяют ещё 2 раза. Реактор заполняют этиленом и при перемешивании загружают 35 мл толуола, раствор 0.00263 г (2.0 μмоль) комплекса 1-II в 25 мл толуола, смесь 2.10 мл раствора MМАО в гептане с концентрацией 1.93 моль/л и 37.90 мл толуола. Мольное отношение Al/Co = 2000, температура каталитической системы 30.0°С. Увеличивают скорость вращения вала мешалки до 500 оборотов/мин, на этом приготовление катализатора завершается. Из газовой линии в реактор подают этилен (СОВ 99.99%) до установления давления в 10 атм и давление этилена поддерживается постоянным на протяжении 0.5 часа при 30.0°С. По окончании выдержки подача этилена в реактор автоматически прекращается, этилен стравливается в вентиляционный канал. Дезактивация каталитической системы осуществляется введением смеси 100 мл этанола с 10 мл концентрированной соляной кислоты. Полимер отфильтровывают, промывают водой до нейтральной реакции и отсутствия хлорид-иона в фильтрате. Влажный полимер промывают этанолом (2×50 мл) и высушивают в вакууме до постоянного веса при 50-60°С. Характеристика каталитической системы приведена в Таблице.

Примеры 2-38

Катализатор готовят аналогично примеру 1, но в условиях, представленных в Таблице. Характеристика каталитической системы приведена в Таблице 1.

Таблица 1. Полимеризация этилена в присутствии 2.0 μмоль соединения I в толуоле.

Окончание Таблицы 1.

Изобретение относится к компоненту катализатора для полимеризации этилена, к катализатору и способу получения катализатора. Компонент катализатора имеет структуру, представленную общей формулой 1, где циклоалкильный заместитель выбирают из группы, включающей циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктил, циклононил, циклодецил, циклоундецил и циклододецил (т.е. k = 1…10); а заместители R1 и R2 независимо друг от друга выбирают из группы, включающей алкилароматические заместители с формулой CH3-x(Ar)x (1 ≤ x ≤ 3) и циклоалкильные заместители C3-12. Катализатор для полимеризации этилена с получением высоколинейного полиэтилена включает по крайней мере одно соединение общей формулы 1; по крайней мере один алюминийорганический активатор, необязательно этилен и по крайней мере один углеводородный растворитель. Способ приготовления катализатора включает смешивание в любой последовательности суспензии или раствора по крайней мере одного соединения общей формулы 1, суспензии или раствора по крайней мере одного алюминийорганического активатора необязательно в присутствии этилена в среде по крайней мере одного углеводородного растворителя. Техническим результатом предлагаемого изобретения является получение не описанного ранее компонента катализатора для получения высоколинейного полиэтилена с ММ 12.3…598.5 кг/моль и катализатора, содержащего этот компонент. 3 н. и 6 з.п. ф-лы, 1 табл., 38 пр.

1. Компонент катализатора полимеризации этилена, а именно {2-[1-(2-R1-4-R2-6-циклоалкилфенилимино)этил]-9-(2-R1-4-R2-6-циклоалкилфенилимино)-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид, имеющий структуру, представленную общей формулой 1, в которой циклоалкильный заместитель выбирают из группы, включающей циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктил, циклононил, циклодецил, циклоундецил и циклододецил (т.е. k = 1…10); а заместители R1 и R2 независимо друг от друга выбирают из группы, включающей алкилароматические заместители с формулой CH3-x(Ar)x (1 ≤ x ≤ 3) и циклоалкильные заместители с формулой CnH2n-1 (3 ≤ n ≤ 12); где под обозначением Ar понимается одновалентный радикал бензола и его гомологов с формулой С6H5-(y+z)(Alk1)y(Alk2)z (0 ≤ y+z ≤ 5), где под обозначением Alk1 и Alk2 понимаются различающиеся алкилы С1…С40, а под алкилом (а также алкильным заместителем) понимается одновалентный заместитель, имеющий состав CmH2m+1; (x, y, z, n, m – целые числа).

2. Катализатор для полимеризации этилена, включающий по крайней мере одно соединение общей формулы 1 по п. 1, по крайней мере один алюминийорганический активатор любого строения, не обязательно этилен, и по крайней мере один углеводородный растворитель.

3. Катализатор по п. 2, где соединение общей формулы 1 выбрано из группы, содержащей:

{2-[1-(2,4-бис(дифенилметил)-6-циклопентилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклопентилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид; {2-[1-(2,4-бис(дифенилметил)-6-циклогексилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклогексилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид; {2-[1-(2,4-бис(дифенилметил)-6-циклооктилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклооктилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид; {2-[1-(2,4-бис(дифенилметил)-6-циклододецилфенилимино)этил]-9-[2,4-бис(дифенилметил)-6-циклододецилфенилимино]-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид; {2-[1-(4-дифенилметил-2,6-дициклопентилфенилимино)этил]-9-(4-дифенилметил-2,6-дициклопентилфенилимино)-5,6,7,8-тетрагидро-9Н-циклогепта[b]пиридин}кобальт(II) дихлорид.

4. Катализатор по п. 2, отличающийся тем, что алюминийорганический активатор представляет собой метилалюмоксан (МАО), модифицированные варианты МАО (включающие, но не ограничивающиеся ими, полиметилалюмоксан с улучшенными характеристиками, обозначаемый как РМАО-IP; модифицированный метилалюмоксан тип 3А, обозначаемый как ММАО-3А; модифицированный метилалюмоксан тип 12, обозначаемый как ММАО-12), а также триметилалюминий (ТМА), триэтилалюминий (ТЭА), триизобутилалюминий (ТИБА), три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, диметилалюминий хлорид (ДМАХ), диэтилалюминий хлорид (ДЭАХ), диизобутилалюминий хлорид, метилалюминийсесквихлорид, этилалюминийсесквихлорид и другие подобные им соединения или их смеси в любом сочетании.

5. Катализатор по п. 2, отличающийся тем, что углеводородный растворитель выбирают из индивидуальных алифатических, алициклических, алкилароматических или ароматических соединений, их технических смесей в любом сочетании.

6. Катализатор по п. 2, отличающийся тем, что концентрация компонента катализатора по п. 1 находится в диапазоне от 0.1 до 100 μмоль/л, предпочтительно от 10 до 40 μмоль/л, мольное соотношение Al/Co - в диапазоне от 100 до 5000, предпочтительно 1500-3000.

7. Катализатор по пп. 2-6, отличающийся тем, что используется для полимеризации этилена с получением высокомолекуляного высоколинейного полиэтилена при следующих условиях: температура полимеризации в интервале от 10 до 100°С, предпочтительно 30-80°С, давление этилена в интервале от 1 до 15 ати, предпочтительно от 1 до 10 ати, продолжительность процесса полимеризации в интервале от 10 минут до 8 часов, предпочтительно от 30 минут до 5 часов, скорость вращения лопастной мешалки в интервале от 50 до 2000 оборотов/мин, предпочтительно от 100 до 1000 оборотов/мин.

8. Способ приготовления катализатора по любому из пп. 2-7 включает смешивание в любой последовательности суспензии или раствора по крайней мере одного соединения общей формулы 1, суспензии или раствора по крайней мере одного алюминийорганического активатора не обязательно в присутствии этилена в среде по крайней мере одного углеводородного растворителя.

9. Способ по п. 8, отличающийся тем, что при смешивании в присутствии этилена суспензия или раствор алюминийорганического активатора насыщается этиленом при избыточном давлении этилена от 0.01 до 10 ати и температуре от 10 до 80°С до добавления к нему суспензии или раствора соединения общей формулы 1, или тем, что суспензия или раствор соединения общей формулы 1 насыщается этиленом при избыточном давления этилена от 0.01 до 10 ати и температуре от 10 до 80°С до добавления к нему суспензии или раствора алюминийорганического активатора.

| Компонент катализатора для полимеризации этилена в высоколинейный полиэтилен, катализатор и способ его приготовления | 2019 |

|

RU2704263C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА НА ОСНОВЕ БИС(ИМИНО)ПИРИДИЛЬНЫХ КОМПЛЕКСОВ | 2001 |

|

RU2194056C1 |

| CN 109897068 A, 18.06.2019 | |||

| CN 105315309 A, 10.02.2016 | |||

| US 20120116033 A1, 10.05.2012 | |||

| Способ получения биокомпоста | 1990 |

|

SU1773895A1 |

Авторы

Даты

2020-12-28—Публикация

2020-07-13—Подача