Изобретение относится к порошковой металлургии к композиционным материалам, а именно к способам изготовления композиционных материалов на основе никеля методом химического осаждения и может найти применение в авиационной промышленности для изготовления покрытий методом плазменного напыления.

Известен способ изготовления композиционного материала на основе никеля и неметаллического порошка, при котором приготавливают раствор щелочи, сенсибилизирующий раствор и активирующий раствор, предварительно обрабатывают неметаллический порошок в этом растворе, приготавливают реакционный раствор, осуществляют химическое осаждение никеля на неметаллический порошок (Патент Китая CN 101214549 от 01.02.2008, МПК B22F 1/02, С04В 35/5835, С04 В35/628, опубл. 07.09.2008.)

Недостатками данного способа являются неоднородность гранулометрического состава, негативно влияющая на дальнейшее применение полученного материала, а так же, высокие расходы на материалы, необходимые для осуществления процесса химического осаждения из-за применения сенсибилизирующего раствора при активации поверхности неметаллического порошка, который представляет собой соли палладия для образования активных центров для последующего химического осаждения.

Наиболее близким является способ изготовления композиционного материала на основе никеля и неметаллического порошка, при котором приготавливают и нагревают реакционный раствор из любой соли никеля и восстановителя гипофосфита натрия, проводят химическое осаждение никеля на неметаллический порошок в приготовленном реакционном растворе (Патент Украины UA 77888 от 01.10.2012, МПК B21D 26/14, С23С 16/00, С23С 30/00, опубл. 25.02.12013).

Недостатками данного способа является то, что при химическом осаждении из-за наличия гранул неметаллического порошка различной формы и размера получается неравномерное нанесения никеля на неметаллический порошок, в результате чего получается композиционный материал неоднородного гранулометрического состава с низкой насыпной плотностью, что негативно сказывается при дальнейшем плазменном напылении готового композиционного материала, а именно на равномерность нанесения покрытия.

Техническим результатом заявленного изобретения является получение композиционного материала с гранулами округлой формы, равномерно покрытыми никелем, и увеличение насыпной плотности готового композиционного материала, что повышает равномерность покрытия, получаемого методом плазменного напыления, за счет применения прокатного устройства, где в очаге деформации происходит уплотнение порошка, и применение аттритора, для получения округлой формы гранул, а так же активации поверхности неметаллического порошка раствором щелочи и поверхностно-активного вещества и термической обработке, в ходе которой упорядочивается размер частиц готового материала.

Технический результат достигается тем, что в способе изготовления композиционного материала на основе никеля и неметаллического порошка, при котором неметаллический порошок приготавливают и нагревают реакционный раствор из соли никеля и восстановителя гипофосфита натрия, проводят химическое осаждение никеля на неметаллический порошок в приготовленном реакционном растворе, в отличие от известного неметаллический порошок в стадии поставки направляют на прокатное устройство для получения полос, затем полосы направляют в аттритор и получают неметаллический порошок с гранулами округлой формы, после чего неметаллический порошок с гранулами округлой формы смешивают с активирующим раствором, состоящим из щелочи с концентрацией 100-300 г/л и поверхностно-активного вещества с концентрацией 0,5-1,5 г/л, проводят химическое осаждение никеля в нагретом реакционном растворе на неметаллический порошок с гранулами округлой формы, полученный после этого композиционный материал направляют на термическую обработку при температуре 500-900°С в течение 40-180 мин.

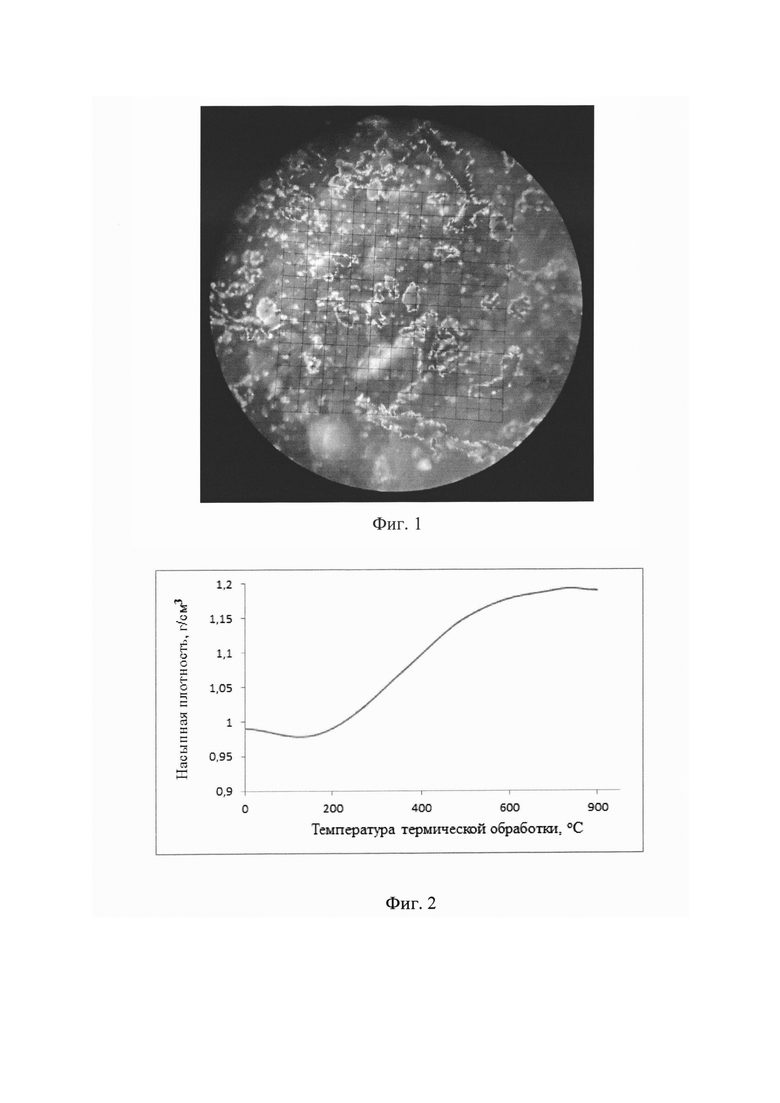

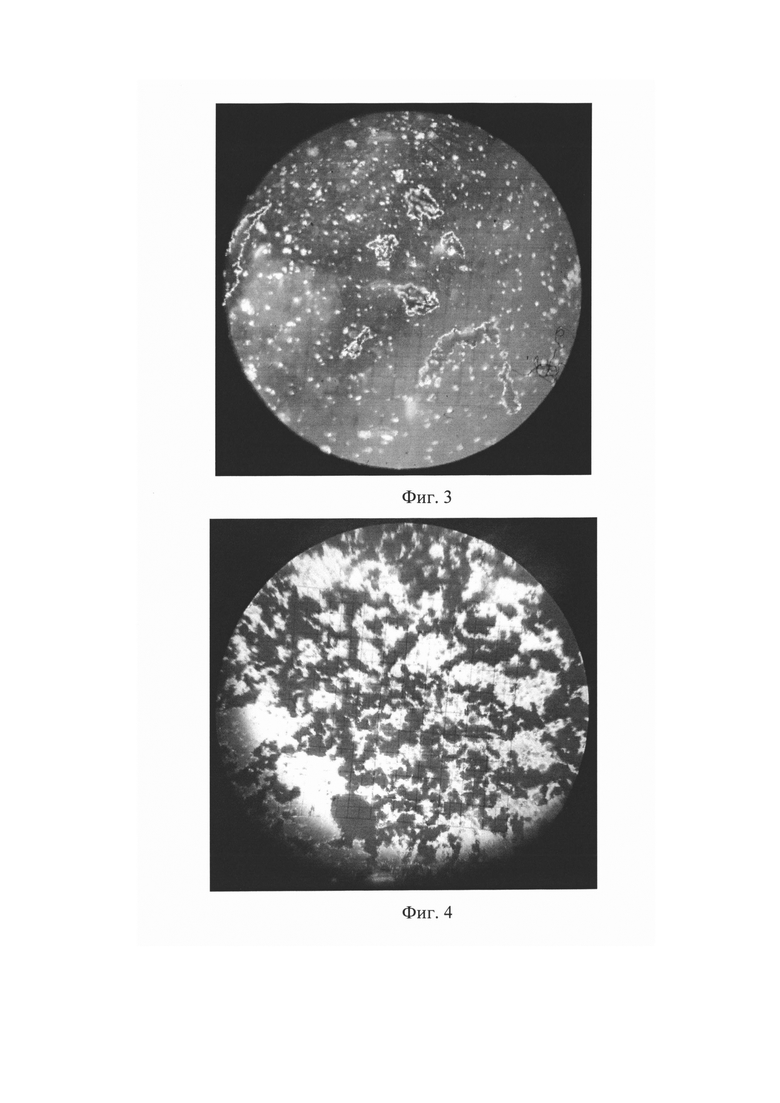

На фигурах показаны:

Фиг. 1 - Микрофотография готового композиционного материала после термообработки при температуре 600°С, выполнена с помощью прибора микроскоп БИОЛАМ ЛОМО Р5У4.2 окуляр 12 сетка 30×30;

Фиг. 2 - График зависимости насыпной плотности полученного композиционного материала от температуры термической обработки;

Фиг. 3 - Микрофотография готового композиционного материала после термообработки при температуре 100°С, выполнена с помощью прибора микроскоп БИОЛАМ ЛОМО Р5У4.2 окуляр 12 сетка 30×30;

Фиг. 4 - Микрофотография готового композиционного материала после термообработки при температуре 950°С, выполнена с помощью прибора микроскоп БИОЛАМ ЛОМО Р5У4.2 окуляр 12 сетка 30×30.

Способ осуществляется следующим образом.

Неметаллический порошок в стадии поставки имеет гранулы различной формы, размеров. Выступы и неровности на поверхности частиц повышают межчастичное трение и затрудняют их перемещение относительно друг друга, что также снижает насыпную плотность. Так же различный размер частиц и их формы негативно влияют на равномерность наносимого покрытия при химическом осаждении, что в дальнейшем снижает эксплуатационные свойства готового композиционного материала, а именно равномерность наносимого покрытия методом плазменного напыления.

Для повышения насыпной плотности и выравнивания размера частиц неметаллический порошок в стадии поставки направляют на прокатное устройство для получения полос. При прокатке порошка через валки прокатного устройства в очаге деформации происходит уплотнение порошка и уменьшение его объема, и, следовательно, достигается равномерность плотности и однородность свойств по объему.

Затем полосы направляют в аттритор, позволяющий получить после измельчения неметаллический порошок с более равномерным распределением по размерам, а именно неметаллический порошок с гранулами округлой формы.

Затем активируют поверхность частиц неметаллического порошка с гранулами округлой формы. Для этого приготавливают активирующий раствор из щелочи с концентрацией 100-300 г/л и поверхностно-активного вещества с концентрацией 0.5-1.5 г/л.

Затем неметаллический порошок с гранулами округлой формы смешивают с приготовленным активирующим раствором. В результате происходит активация поверхности частиц неметаллического порошка для дальнейшего химического осаждения.

Если при приготовлении активирующего раствора концентрация щелочи будет меньше 100 г/л, следовательно, концентрация поверхностно-активного вещества больше 1.5 г/л, то процесс активации поверхности неметаллического порошка снижается и повышается вероятность пенообразования в активирующем растворе, что ухудшает процесс активации поверхности гранул неметаллического порошка.

Если при приготовлении активирующего раствора концентрация щелочи будет больше 300 г/л, следовательно, концентрация поверхностно-активного вещества будет меньше 0.5 г/л, и, как следствие, снизится смачиваемость гранул неметаллического порошка, в результате чего возникает слипание гранул порошка между собой, что значительно снижает процесс активации поверхности перед химическим осаждением.

После чего приготавливают реакционный раствор для химического осаждения, который состоит из любой соли никеля и восстановителя гипофосфита натрия. Полученный реакционный раствор нагревают.

Проводят химическое осаждение никеля на неметаллический порошок в. приготовленном реакционном растворе. Для повышения насыпной плотности полученный композиционный материал после химического осаждения промывают и отправляют на термическую обработку.

Термическую обработку осуществляют при температуре 500-900°С в течение 40-180 мин. После термической обработки возрастает твердость никелевого покрытия на неметаллический порошок, так же возрастает и прочность сцепления между гранулами композиционного материала, за счет первичного агрегирования частиц композиционного материала между собой (Фиг. 1). При заданных температурах структура частиц укрупняется, упорядочивается, и увеличивается насыпная плотность материала. В ходе проведения ряда экспериментов был получен график зависимости насыпной плотности полученного композиционного материала от температуры термической обработки (Фиг. 2).

Если нагреть порошок до температуры меньше чем на 500°С, то композиционный материал имеет низкую насыпную плотность так как частицы располагаются хаотично в объеме, что негативно скажется на дальнейшей эксплуатации композиционного материала (Фиг. 3).

Если нагреть порошок до температуры больше, чем 900°С то, происходит укрупнение частиц готового композиционного материала из-за агрегирования частиц никеля в результате эпитоксиального срастания через образование оксидов никеля, что не позволяет использовать данный композиционного материала при нанесении покрытий на деталь методами плазменного напыления (Фиг. 4).

В итоге получаем композиционный материал на основе никеля и неметаллического порошка с однородным гранулометрическим составом, равномерным покрытием никеля на частицы неметаллического порошка и с повышенной насыпной плотностью.

Благодаря тому, что в способе изготовления композиционного материала; на основе никеля и неметаллического порошка, при котором приготавливают и нагревают реакционный раствор из соли никеля и восстановителя гипофосфита натрия, проводят химическое осаждение никеля на неметаллический порошок в приготовленном реакционном растворе, в отличие от известного неметаллический порошок в стадии поставки направляют на прокатное устройство для получения полос, затем полосы направляют в аттритор и получают неметаллический порошок с гранулами округлой формы, после чего неметаллический порошок с гранулами округлой формы смешивают с активирующим раствором, состоящим из щелочи с концентрацией 100-300 г/л и поверхностно-активного вещества с концентрацией 0,5-1,5 г/л, проводят химическое осаждение никеля в нагретом реакционном растворе на неметаллический порошок с гранулами округлой формы, полученный после этого композиционный материал направляют на термическую обработку при температуре 500-900°С в течение 40-180 мин, достигается получение композиционного материала с гранулами округлой формы, равномерно покрытыми никелем, и увеличение насыпной плотности готового композиционного материала, что повышает равномерность покрытия, получаемого методом плазменного напыления.

Пример осуществления способа:

Неметаллический порошок в стадии поставки (например, графит) направляют на двухвалковый прокатный стан, и получают полосы.

Затем нарезанные полосы направляют в аттритор, и получают неметаллический порошок округлой формы с размером частиц 30-80 мкм.

Приготавливают активирующий раствор из щелочи (например, KOH или NaOH) и поверхностно-активного вещества (например, анионный ПАВ) с концентрации щелочи 100±0.1 г/л и концентрацией ПАВ 0.5±0.1 г/л.

Приготавливают реакционный раствор для химического осаждения, в который входят, в том числе, соли никеля (например, NiSO4×7H2O) и восстановитель гипофосфита натрия (NaH2PO2). Полученный раствор нагревают до температуры 80-90°С.

Проводят химическое осаждение никеля на неметаллический порошок в приготовленном реакционном растворе.

Проводят термическую обработку при температуре 650±50°С в течение 100±20 минут готового материала после промывки.

В результате получили композиционный материал на основе никеля и неметаллического порошка с размером частицы 45-120 мкм, и насыпной плотностью 1.2 г/см3.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ МЕДЬ-ФТОРОПЛАСТ | 2017 |

|

RU2696376C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ И ГЕКСАГОНАЛЬНОГО НИТРИДА БОРА | 2019 |

|

RU2706999C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2010 |

|

RU2428495C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2014 |

|

RU2550070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЕРЕБРА | 2003 |

|

RU2283208C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ НА ПЕРЕМЕННОМ ТОКЕ | 2011 |

|

RU2503748C2 |

| СПОСОБ ПЛАКИРОВАНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2556854C2 |

| ЭЛЕКТРОЛИТ-СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-ФТОРОПЛАСТ | 2011 |

|

RU2479677C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ И ГРАФИТА | 2020 |

|

RU2739924C1 |

| Способ получения композиционного порошка на основе карбида титана | 2023 |

|

RU2827175C1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления композиционных материалов на основе никеля методом химического осаждения. Может применяться в авиационной промышленности для нанесения покрытий методом плазменного напыления. Неметаллический порошок направляют на прокатное устройство для получения полос, которые помещают в аттритор для получения гранул округлой формы. Неметаллический порошок с гранулами округлой формы смешивают с активирующим раствором, состоящим из щелочи с концентрацией 100-300 г/л и поверхностно-активного вещества с концентрацией 0,5-1,5 г/л. Химическое осаждение никеля проводят в нагретом реакционном растворе, содержащем соль никеля и восстановитель гипофосфит натрия. Полученный композиционный материал подвергают термической обработке при температуре 500-900°С в течение 40-180 мин. Обеспечивается равномерное покрытие гранул, повышение насыпной плотности композиционного материала и повышение равномерности получаемого покрытия. 4 ил., 1 пр.

Способ изготовления композиционного материала на основе никеля и неметаллического порошка, включающий приготовление и нагрев реакционного раствора из соли никеля и восстановителя гипофосфита натрия, химическое осаждение никеля на неметаллический порошок в приготовленном реакционном растворе, отличающийся тем, что неметаллический порошок в стадии поставки направляют на прокатное устройство для получения полос, затем полосы направляют в аттритор и получают неметаллический порошок с гранулами округлой формы, после чего неметаллический порошок с гранулами округлой формы смешивают с активирующим раствором, состоящим из щелочи с концентрацией 100-300 г/л и поверхностно-активного вещества с концентрацией 0,5-1,5 г/л, проводят химическое осаждение никеля в нагретом реакционном растворе на неметаллический порошок с гранулами округлой формы и подвергают полученный композиционный материал термической обработке при температуре 500-900°С в течение 40-180 мин.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ И ГЕКСАГОНАЛЬНОГО НИТРИДА БОРА | 2019 |

|

RU2706999C1 |

| 0 |

|

SU77888A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2012 |

|

RU2509176C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ НИКЕЛЕВЫХ ПОКРЫТИЙ | 2013 |

|

RU2524462C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2011 |

|

RU2451113C1 |

| CN 101214549 A, 09.07.2008 | |||

| WO 2018153105 A1, 30.08.2018. | |||

Авторы

Даты

2020-04-14—Публикация

2019-12-04—Подача