Изобретение относится к способам электронно-лучевой сварки деталей и может быть использовано при электронно-лучевой сварке стыковых (продольных, круговых, кольцевых) соединений ферромагнитных материалов.

Известен способ электронно-лучевой сварки конструкций, применяемый для сварки стыковых соединений толстолистовых конструкций с помощью присадочной проволоки [патент РФ на изобретение № RU 2527112, МПК B23K 15/00, опубликован 10.09.2015 г. и публикация: «Разработка технологии электронно-лучевой сварки сталей с остаточной намагниченностью» / Н.В. Александров, Е.Д. Бланк, Н.В. Вовченко, С.Н. Курта, С.И. Шекин, А.Л. Мартьянов, С.В. Рыжков // Технологии и оборудование «ЭЛС-2014» - Санкт-Петербург - С. 141-149].

Способ заключается в электронно-лучевой сварки конструкций из сталей (например, сталь 10ХН3МД), включающий сборку элементов конструкции встык с зазором между кромками и сварку в вакууме с разверткой электронного пучка, при этом формируют корень и часть сечения шва, а оставшуюся часть сечения шва с лицевой стороны формируют наплавкой присадочного материала.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ электронно-лучевой сварки ферромагнитных материалов с помощью присадочной проволоки [патент СССР на изобретение №SU 1779511, МПК B23K 15/00, опубликован 07.12.1992 г.].

Способ заключается в электронно-лучевой сварке ферромагнитных материалов с подачей присадочного материала, при котором сварку деталей выполняют по гарантированному зазору в стыке со сквозным проплавлением и заполнением зазора расплавленным металлом, величину зазора устанавливают пропорционально величине остаточной магнитной индукции, скорость присадочного материала устанавливают по соотношению:  где Vсв - скорость сварки, hсл - высота усиления шва с лицевой стороны стыка, hk - высота усиления шва с корневой стороны стыка, dпп - диаметр присадочной проволоки, δ - толщина стыка.

где Vсв - скорость сварки, hсл - высота усиления шва с лицевой стороны стыка, hk - высота усиления шва с корневой стороны стыка, dпп - диаметр присадочной проволоки, δ - толщина стыка.

Недостатками известных способов являются:

- применение присадочного материала и большой его расход во время сварки;

- высокая трудоемкость, обусловленная многопроходностью сварки;

- возможны дефекты корня шва - вытекание металла, обусловленное наличием технологического зазора;

- отклонение электронного луча во время сварки и образование несплавлений между проходами из-за намагниченности ферромагнитного материала.

- требуется проведение расчета величины зазора и скорости подачи проволоки для качественной и надежной сварки.

Общими признаками для прототипа и заявленного изобретения являются: электронно-лучевая сварка деталей из ферромагнитных материалов, разделка кромок деталей под сварку, сборка деталей встык.

Задачами, на решение которой направлено заявленное изобретение, являются снижение трудоемкости способа электронно-лучевой сварки деталей, в том числе большой толщины, из ферромагнитных материалов, повышение качества сварных швов и исключение таких дефектов как несплавление, вытекание металла из корня шва.

При решении поставленных задач достигаются следующие технические результаты:

- повышение качества сварных швов (отсутствие вытекания металла из корня шва, повышение химической однородности металла сварного шва, отсутствие несплавлений);

- экономия присадочного материала, исключение механизма подачи;

- размагничивание ферромагнитного материала в зоне сварки свариваемых деталей путем прохода электронным лучом вдоль кромок на расстоянии 15-20 мм от стыка деталей;

- исключение отклонения электронного луча от стыка деталей в процессе сварки;

-исключение специализированного оборудования для размагничивания изделий перед сваркой.

Технический результат достигается тем, что в способе электроннолучевой сварки деталей из ферромагнитных материалов, включающем разделку кромок деталей под сварку, сборку деталей встык и сварку, согласно изобретению сборку деталей встык осуществляют без зазора, после сборки деталей проводят размагничивание ферромагнитного материала в зоне сварки деталей путем выполнения прохода электронным лучом вдоль кромок со смещением от стыка на 15-20 мм и разогрева кромок до температуры рекристаллизации материала, после чего выполняют сварку стыка.

Проход вдоль кромок свариваемых деталей электронным лучом со смещением от стыка на 15-20 мм для размагничивания ферромагнитного материала в зоне сварки является необходимым и достаточным для сохранения видимости стыка, при превышении данного расстояния размагничивание кромок происходит не полностью, при этом во время сварки происходит отклонение электронного луча.

Заявляемое техническое решение соответствует критериям новизна и изобретательский уровень т.к. имеет отличительные от прототипа признаки, характеризуется новой совокупностью и последовательностью существенных признаков, что позволяет при использовании изобретения решить поставленные задачи и получить новые по сравнению с выявленными аналогами и прототипом вышеуказанные технические результаты.

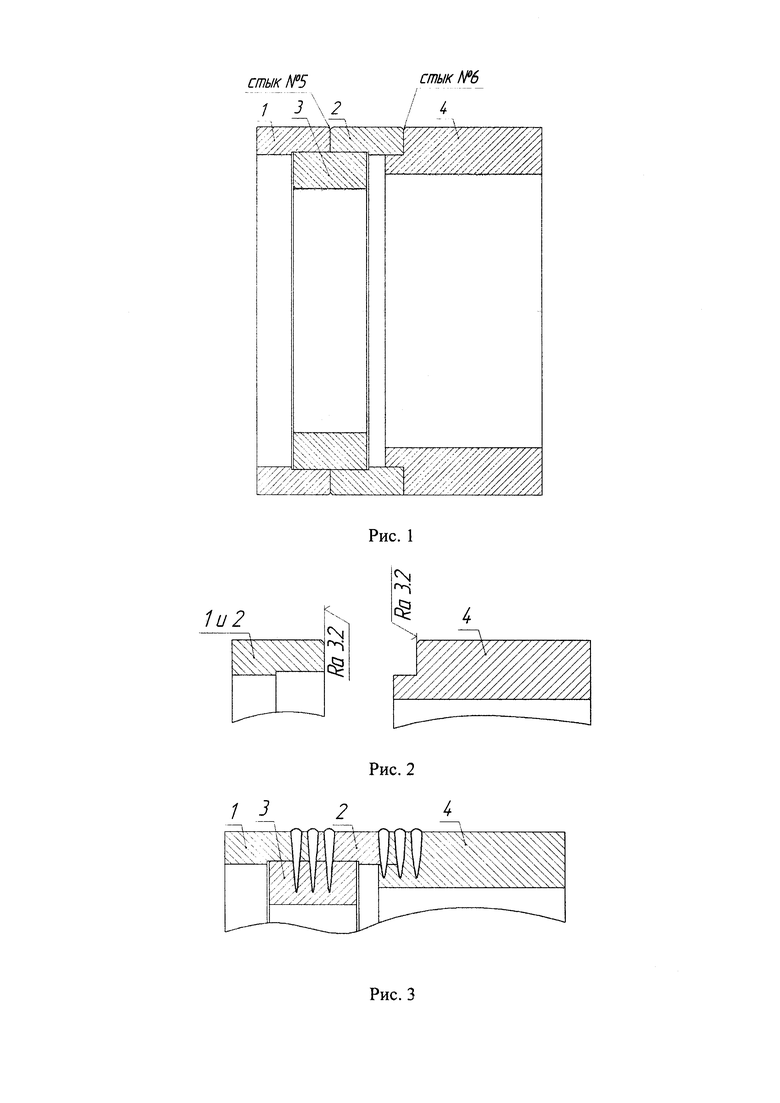

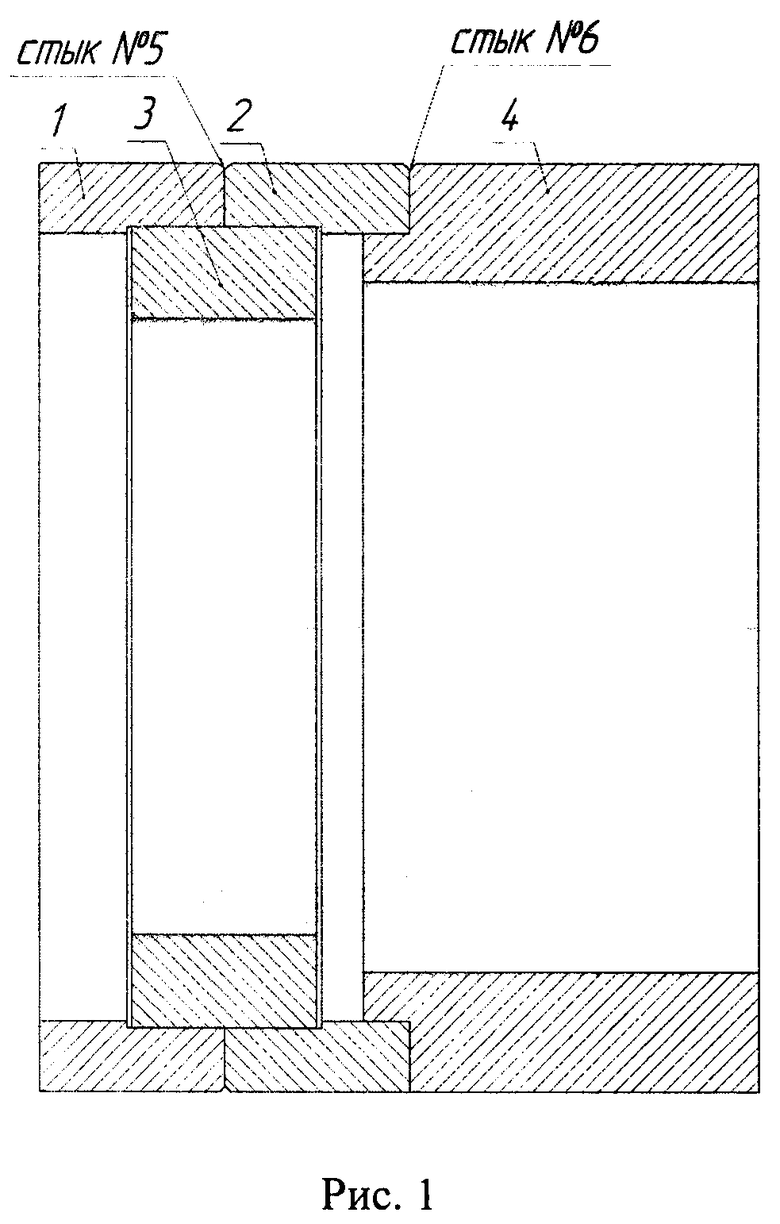

Способ поясняется рисунками. На рис. 1 представлен свариваемый корпус, на рис. 2 - подготовленные к сборке-сварке свариваемые кромки деталей корпуса, на рис. 3 - сварное соединение после сварки деталей.

Сваривали корпус (рис. 1), состоящий из двух обечаек 1, 2 и внутреннего шпангоута 3, каждая деталь выполнена из ферромагнитного материала 09Г2С, фланца 4 из ферромагнитного материала 17Г1С, толщина обечаек, фланца и шпангоута - 40 мм. Сварные стыки 5 и 6.

Способ сварки осуществлялся следующим образом.

Произвели механическую обработку (разделку) свариваемых кромок обечаек 1, 2 и фланца 4 (рис. 2). Выполнили сборку деталей 1, 2, 3 и 4 корпуса встык без зазора (рис. 1). После чего на основных режимах сварки вдоль кромок свариваемых деталей 1, 2 и 3 выполнили проход электронным лучом со смещением от стыка деталей на 15 мм и разогрев кромок до температуры рекристаллизации ферромагнитного материала, в результате было достигнуто размагничивание материала в зоне свариваемых кромок. После выполнения данных работ выполнили сварку стыков 5 и 6, при этом отклонение электронного луча отсутствовало. После сварки выполнили замер остаточной намагниченности стыков 5 и 6 (после сварки данного корпуса намагниченность составила 0,5-1 А/см).

В результате сварки были получены сварные швы (рис. 3), имеющие качественное формирование лицевой стороны шва. Перед проведением ультразвукового контроля сварных швов с помощью слесарной обработки была выполнена зачистка сварного шва заподлицо к основному металлу. По результатам ультразвукового контроля зафиксировано отсутствие несплавлений и качество сварных швов соответствует I категории ОСТ 92-1114-80.

Заявленный способ электронно-лучевой сварки по сравнению с прототипом позволяет: снизить трудоемкость сварки за счет уменьшения количества проходов; повысить качество сварного шва за счет исключения присадочного материала и размагничивания ферромагнитного материала до процесса сварки стыка, что обеспечивает уменьшение химической неоднородности металла сварного шва; уменьшить затраты на проволоку, исключить потребность в подающем механизме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

| Способ электронно-лучевой сварки | 1991 |

|

SU1779511A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1999 |

|

RU2158666C2 |

| Способ двухсторонней электронно-лучевой сварки | 1988 |

|

SU1687401A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2004 |

|

RU2259264C1 |

| Способ гибридной лазерно-дуговой сварки продольного шва трубы | 2017 |

|

RU2637035C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

Изобретение относится к способу электронно-лучевой сварки деталей из ферромагнитных материалов и может быть использовано при сварке стыковых (продольных, круговых, кольцевых) соединений деталей. Способ включает операции: разделку кромок деталей под сварку, сборку деталей встык без зазора и размагничивание ферромагнитного материала в зоне сварки деталей. Размагничивание ферромагнитного материала выполняют электронным лучом, который перемещают вдоль кромок со смещением от стыка на 15-20 мм, и разогревом кромок до температуры рекристаллизации материала. Затем выполняют сварку стыка. Технический результат состоит в снижении трудоемкости сварки деталей и повышении качества сварных швов. 3 ил.

Способ электронно-лучевой сварки деталей из ферромагнитных материалов, включающий разделку кромок деталей под сварку, сборку деталей встык и сварку, отличающийся тем, что сборку деталей встык осуществляют без зазора, после сборки деталей проводят размагничивание ферромагнитного материала в зоне сварки деталей путем выполнения прохода электронным лучом вдоль кромок со смещением от стыка на 15-20 мм и разогрева кромок до температуры рекристаллизации материала, после чего выполняют сварку стыка.

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2434726C2 |

| Способ электронно-лучевой сварки трудносвариваемых сплавов | 1987 |

|

SU1496958A1 |

| SU 1792035 A1, 10.03.1996 | |||

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2547367C2 |

| Способ двухсторонней электронно-лучевой сварки | 1988 |

|

SU1687401A1 |

| Способ электронно-лучевой сварки | 1991 |

|

SU1779511A1 |

| CN 104400203 B, 24.08.2016 | |||

| JP 9206959 A, 12.08.1997 | |||

| DE 69300765 D1, 14.12.1995. | |||

Авторы

Даты

2020-12-29—Публикация

2019-12-24—Подача