Изобретение относится к сварке и может быть использовано в различных областях машиностроения при электронно лучевой сварке толстостенных стыковых соединений из высокопрочной стали.

Цель изобретения - повышение качества сварных соединений путем исключения корневых дефектов сварного шва

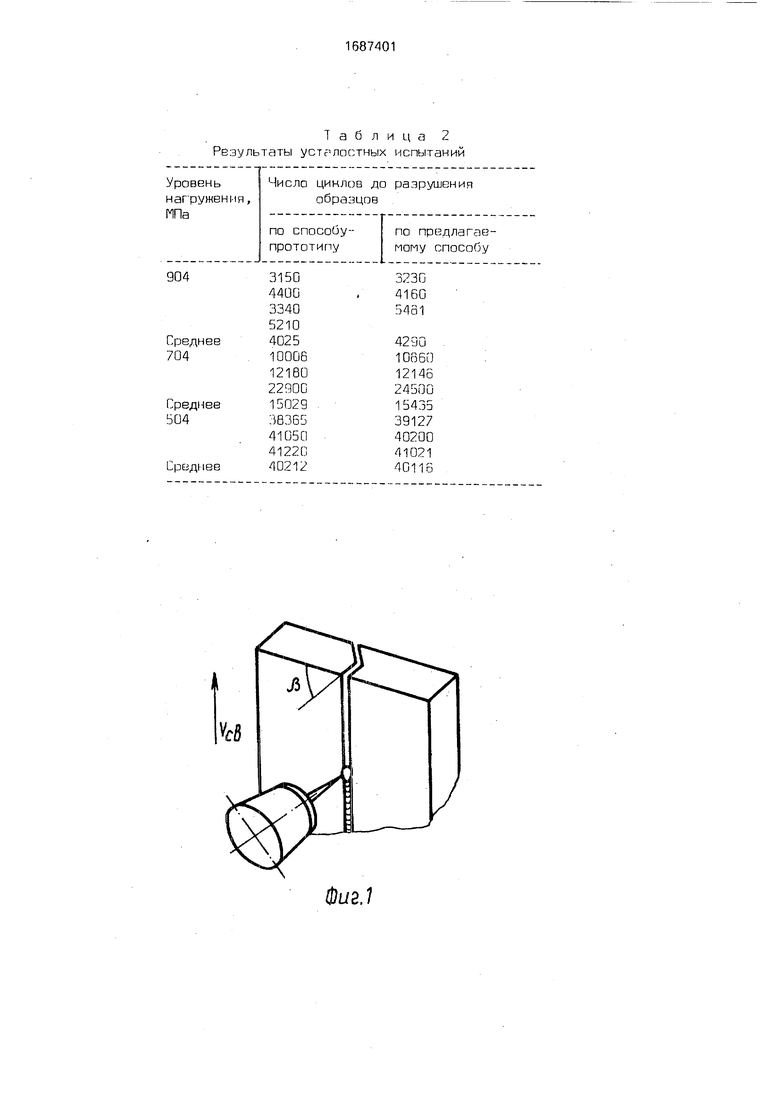

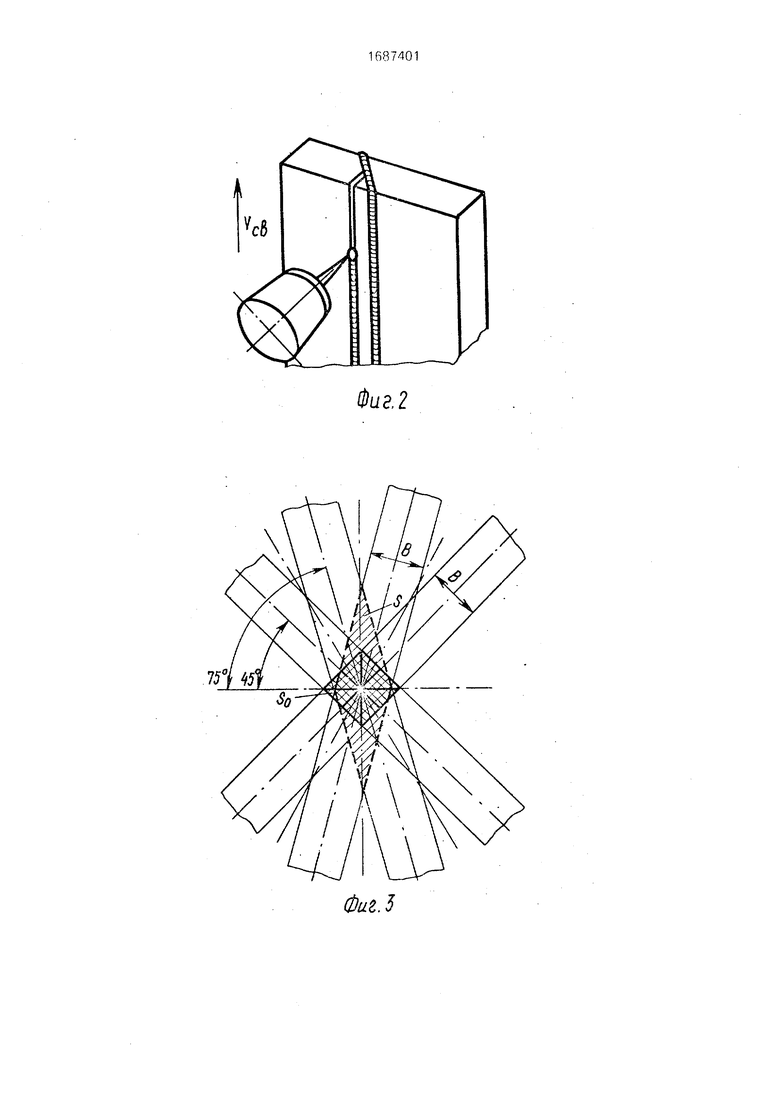

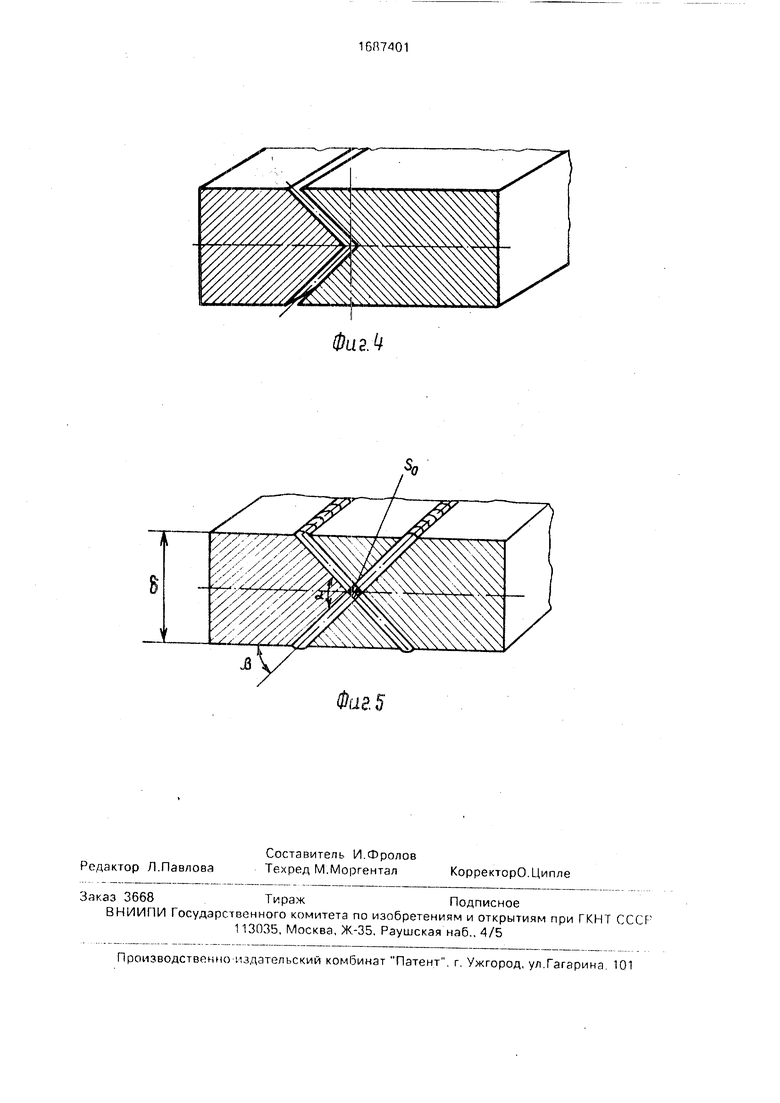

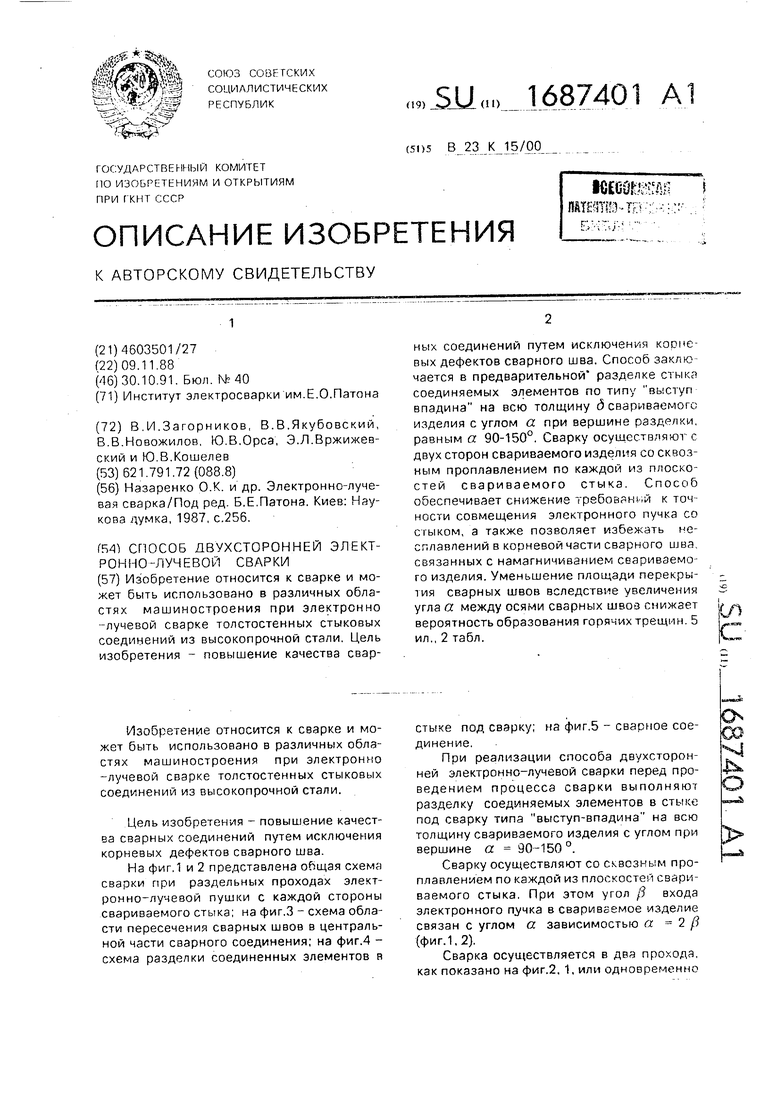

На фиг 1 и 2 представлена общая схема сваоки при раздельных проходах элект ронно-лу евои пушки с каждой стороны свариваемого сти ка на фиг 3 схема обла сти пересечения сварных швов в центральной части соарното соединения, на фиг 4 - схема разделки соединенных элементов в

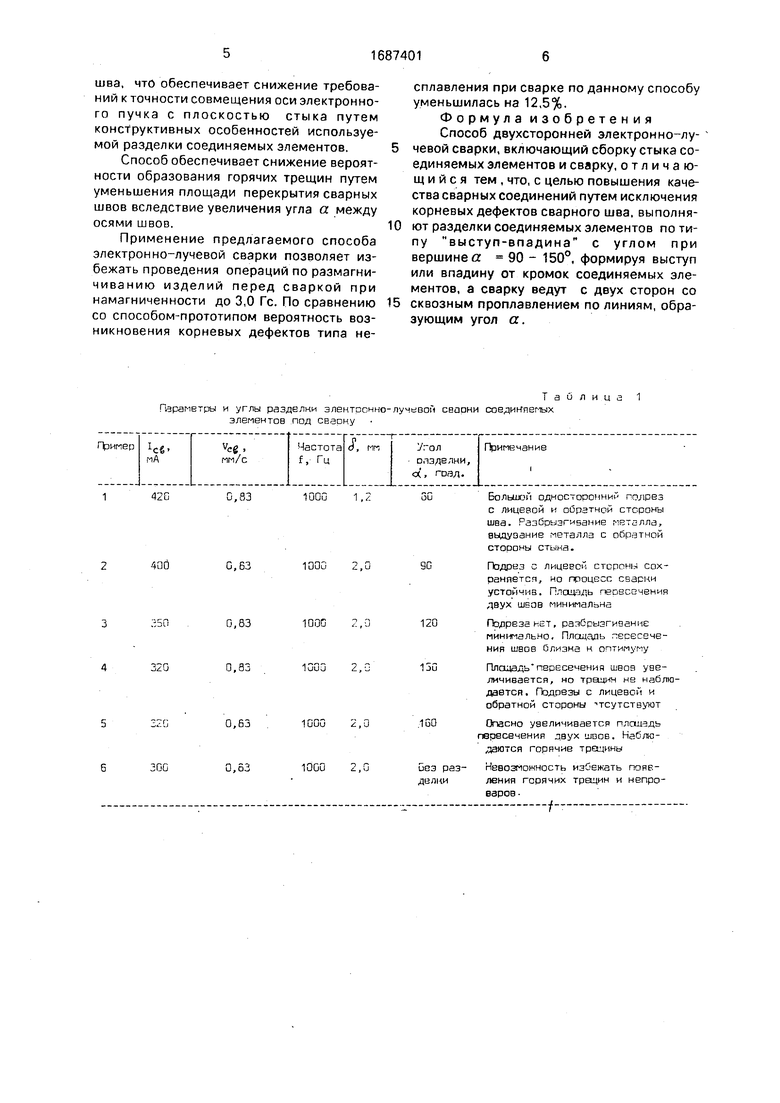

стыке под сварку, на фиг.5 - сварное соединение

Пои реализации способа двухгторон ней электронно-лучевой сварки перед про ведением процесса сварки выполняю разделку соединяемых элементов в стыки под сварку типа выступ-впадина1 на всю толщину свариваемого изделия с углом при вершине а - 90-150°.

Сварку осуществляют со счвсзнь м про- ппэвлением по каждой из плогюсте свпрп ваемого стыка. При этом угол /1 входа электронного пучка в свариваемое изделие связан с углом а зависимостью а 2 / (фиг 1,2).

Сварка осуществляется в ДР-З про-ода как показано на фиг.2, 1, или одновременно

О

а

ё

с двух сторон стыка двумя электронно-лучевыми пушками одновременно. При этом исключается попадание электронного пучка одной пушки на корпус другой. С ростом свариваемых толщин перспективность такой схемы сварки возрастает. Такая разделка соединяемых элементов при данном способе двухсторонней сварки приводит к тому, что действие магнитного поля становится менее критичным, снижается количество корневых дефектов, так как сварка по стыку идет только до половины толщины изделия, а вторая половина шва проваривается по целому металлу, и отклонение пучка вследствие намагничивания не приведет к, несплавлению. Количество сборочных скоб, стягивающих обечайки при сварке стыков в горизонтальной плоскости, сводится к минимуму.

С точки зрения металлургии процесса сварки угол а должен быть таким, чтобы обеспечить минимальную площадь пересечения двух швов So. Такой площадью является квадрат со стороной,равной ширине В литой зоны сварного шва (фиг.З). получаемой при угле/ входа пучка в изделие , равном 45°.

Однако при таком угле/ входа пучка в изделие с лицевой стороны наблюдается большой односторонний подрез, уменьшить который можно увеличив угол / с 45 до 60...75° (соответственно а 120...150°). Оптимальный диапазон изменения углов а разделки соединенных элементов был установлен экспериментально, исходя из условий обеспечения стабильного процесса сварки, отсутствия односторонних подрезов и исключения появления в месте пересечения двух швов горячих трещин. Горячие кристаллизационные трещины вызываются повышением напряженного состояния при увеличении площади пересечения двух швов по мере изменения угла их встречи (фиг.З) и приближения его к 180°.

Процесс сварки по предлагаемому способу может осуществляться как в вертикальной, так и в горизонтальной плоскостях. Более технологичной является схема сварки стыков в вертикальной плоскости при перемещении электронной пушки снизу вверх, так как в этом положении критичность выбора параметров по току и скорости сварки снижается.

Способ двухсторонней сварки был осуществлен при сварке стыковых макетных образцов - 500 хЗОО х 45 мм. Для сварки использовалось серийное электронно-лучевое оборудование с ускоряющим напряжением 60 кВ и мощностью 60 кВт.

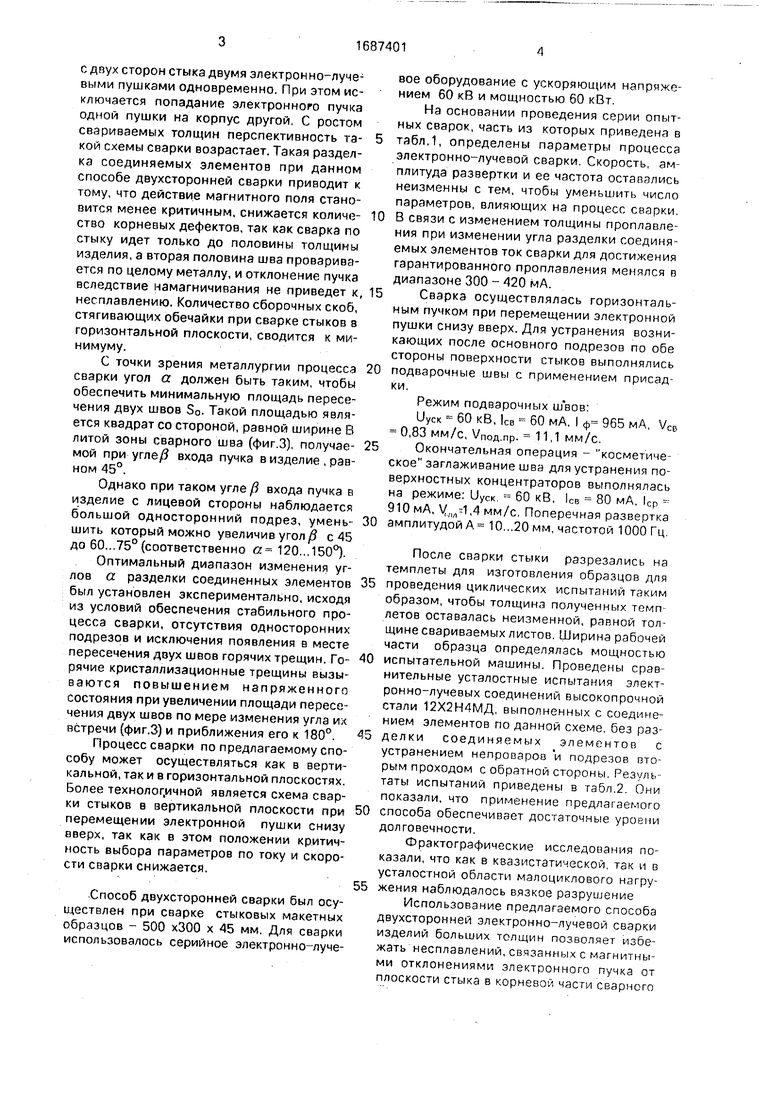

На основании проведения серии опытных сварок, часть из которых приведена в

табл.1, определены параметры процесса электронно-лучевой сварки. Скорость, ам плитуда развертки и ее частота оставались неизменны с тем, чтобы уменьшить число параметров, влияющих на процесс сварки.

В связи с изменением толщины проплавле- ния при изменении угла разделки соединяемых элементов ток сварки для достижения гарантированного проплавления менялся о диапазоне 300 - 420 мА.

Сварка осуществлялась горизонтальным пучком при перемещении электронной пушки снизу вверх. Для устранения возникающих после основного подрезов по обе стороны поверхности стыков выполнялись

подварочные швы с применением присадки.

Режим подвэрочных ш вов: Куск 60 кВ, св 60 мА. I ф 965 мА, VCP 0,83 мм/с, Упод.пр. 11,1 мм/с.

Окончательная операция - косметическое заглаживание шва для устранения поверхностных концентраторов выполнялась на режиме: 11уск 60 кВ, 1СВ 80 мА, lcp 910 мА. У,,л-1,4 мм/с. Поперечная развертка

амплитудой А 10...20 мм, частотой 1000 Гц

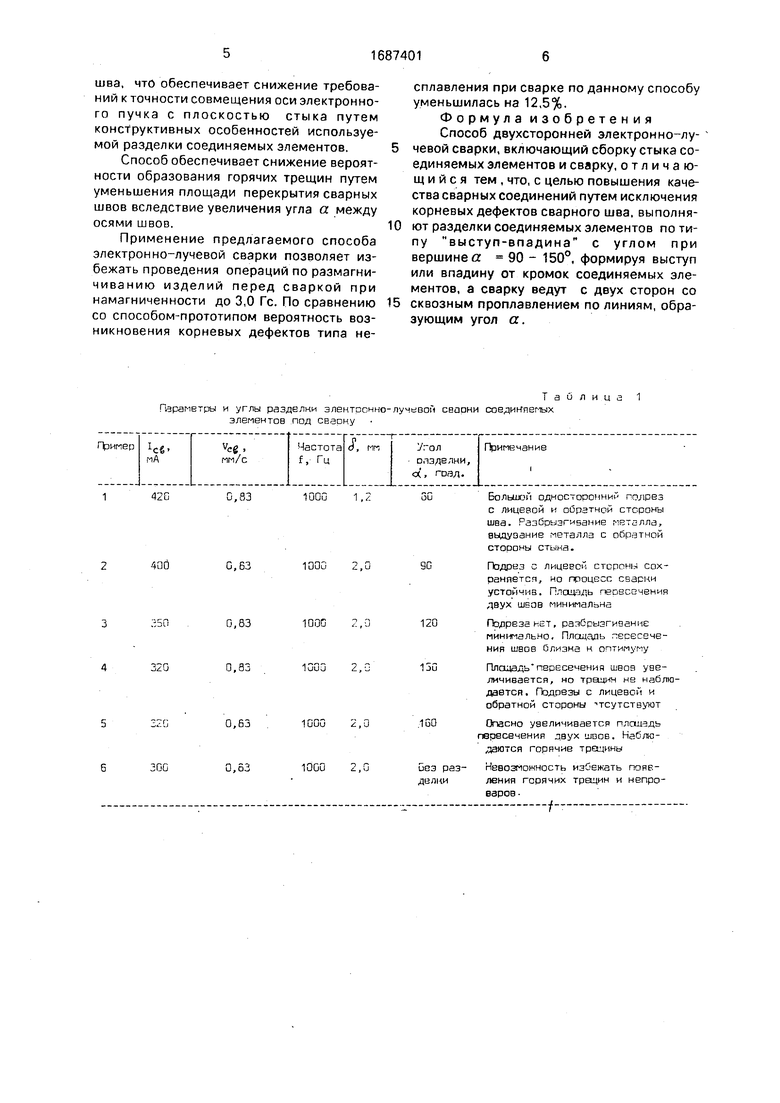

После сварки стыки разрезались на темплеты для изготовления образцов для

проведения циклических испытаний таким образом, чтобы толщина полученных темп летов оставалась неизменной, рапной тол щине свариваемых листов. Ширина рабочей части образца определялась мощностью

испытательной машины. Проведены срав нительные усталостные испытания электронно-лучевых соединений высокопрочной стали 12Х2Н4МД, выполненных с соединением элементов по данной схеме, без разделки соединяемых элементов с устранением непропаров и подрезов вто рым проходом с обратной стороны. Резуль таты испытаний приведены в табл.2. Они показали, что применение предлагаемого

способа обеспечивает достаточные уровни долговечности.

Фрактографические исследования показали, что как в квазистатической, так и в усталостной области малоциклового нагру5 жения наблюдалось вязкое разрушение

Использование предлагаемого способа двухсторонней электронно-лучевой сварки изделий больших толщин позволяет избежать несплавлений,связанных с магнитными отклонениями электронного пучка от плоскости стыка в корневой части сварного

шва, что обеспечивает снижение требований к точности совмещения оси электронного пучка с плоскостью стыка путем конструктивных особенностей используемой разделки соединяемых элементов.

Способ обеспечивает снижение вероятности образования горячих трещин путем уменьшения площади перекрытия сварных швов вследствие увеличения угла а между осями швов.

Применение предлагаемого способа электронно-лучевой сварки позволяет избежать проведения операций по размагничиванию изделий перед сваркой при намагниченности до 3,0 Гс. По сравнению со способом-прототипом вероятность возникновения корневых дефектов типа не0

сплавления при сварке поданному способу уменьшилась на 12,5%.

Формула изобретения Способ двухсторонней электронно лучевой сварки, включающий сборку стыка соединяемых элементов и сварку, отличающийся тем , что, с целью повышения качества сварных соединений путем исключения корневых дефектов сварного шва, выполняют разделки соединяемых элементов по типу выступ-впадина с углом при вершине а - 90 - 150°, формируя выступ или впадину от кромок соединяемых элементов, а сварку ведут с двух сторон со сквозным проплавлением по линиям, образующим угол а.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ электронно-лучевой сварки трудносвариваемых сталей и сплавов | 1990 |

|

SU1810258A1 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| Способ электронно-лучевой сварки деталей из ферромагнитных материалов | 2019 |

|

RU2739931C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Способ соединения сваркой патрубков с днищем реактора | 2020 |

|

RU2740128C1 |

| Способ электронно-лучевой сварки | 1989 |

|

SU1655721A1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБ ИЗ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2664746C1 |

Т а и л и ц

Пгэраметры и углы раэдегки элеитспнно-лучевой сваони соединпегих элементов ппд сягзоиу

0

О, ИЗ

0,63

0,63 0,33

0,63 Q.S3

1000 1 ,7.

130 С

10 ОС

1000

1000

, J

, J

1 ,7.

, J

, J

30Большой односторо ний --плпез

с лицевом и обратной стгоонь шва. Гагэбрьзг - чание гтг ллп, вьдузание металла с пС. ui СТОРОНЫ стыкл.

90Подриэ с лицевой CTLP -H скоанпетсп, но псюцигп PCJCKH

УСТОЙЧИВ. ПЛОЦПЛЬ . -чЗН. Р ЛВУХ ШВОВ МИННМсЗЛмНД

120Подрезана, оэчбрызг ипаш-е

минииально. Плоыоаь - -ссгочв- ния швоа Олидна к ППТ .Л-ЧЗ -У

150Плоцэдь пересечения и.ЕЭпп увпличивается, но трыцич не; дается. Подрезь с лицевсй и обратной стороны тсутст уют

1GOОпасно увеличиваете ,:дь

пересечения лаух цлзоа. заются горячие тролиь су

иоэ раз- Невозмоиность избежать ГТЛРР- дилкиления горячих трещин и непроваров

Таблица 2 Результаты усталостных испытаний

3150

44GU

3340

5210

4025

10006

12180

22ЯОО

15029

38365

41050

41220

40212

Фиг. 1

3230 4160 5Л61

42 О и

10В6П

12146

245ии

15435

39127

40700

41021

40116

г гпф

LOt ib -n

/

Фиг.1

Фаг. 5

| Назаренко О К и др | |||

| Электронно-лучевая сварка/Под ред Б Е Патона Киев Hay копа думка, 1987 с 256 CS4) СПОСОБ ДВУХСТОРОННЕЙ ЭЛЕКТ РОННО ПУЧЕПОИ СВАРКИ (Ь7) Изобретение относится к сварке и может быть использовано в различных областях машиностроения при электронно лучевой сварке толстостенных стыковых соединений из высокопрочной стали Цель изобретения - повышение качества сварныл соединений путем исключение корне вых дефектов сварного шва | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| № С | |||

Авторы

Даты

1991-10-30—Публикация

1988-11-09—Подача