Изобретение относится к обработке материалов, а именно к технологии соединения керамических деталей, и может быть использовано при изготовлении керамических изделий сложной формы, либо для соединения керамических труб.

Известен способ соединения керамических деталей, включающий в себя операцию расплавления области стыка электронным лучом [Ольшанский Н.А., Зайцев К.И. Сварка в машиностроении: Справочник. В 4-х т. - М.: Машиностроение, 1978 - т.2/ под ред. А.И.Акулова. 1978. 462 с]. В этом способе для обеспечения передачи энергии от электронного луча обрабатываемому материалу производят нагрев соединяемых деталей в печи до температур, при которых появляется заметная электропроводность керамики и, следовательно, исчезает накопление заряда на керамических деталях. Способ предполагает нагрев до одной температуры всех участков керамических деталей. Это ограничивает его возможности, поскольку не позволяет производить сварку деталей сложной формы, а также сварку керамических изделий, имеющих припаянные металлические элементы. Известен также способ электронно-лучевой сварки материалов, использующий вывод электронного пучка в атмосферу [Патент США US 3585348 Method and Apparatus for Welding Metallic and Nonmetallic Materials by an Electron Beam under Normal Pressure]. Несмотря на то, что в этом способе накопления заряда не происходит, его применение для сварки керамических деталей также требует их нагрева в печи для предотвращения растрескивания деталей, что ограничивает возможности способа. Известен способ электронно-лучевой сварки металлов [Патент США US 6639173 Electron Beam Welding Method Providing Post Weld Heat Treatment]. В этом способе для снижения механических напряжений в сварном шве используются два сфокусированных электронных луча, один из которых осуществляет плавление металлов в области стыка, а второй луч меньшей мощности сопровождает первый луч, предотвращая быстрое остывание сварного шва. Способ не пригоден для сварки керамических деталей, поскольку в нем отсутствуют меры по нейтрализации заряда, приносимого электронами. Кроме того, в силу большей по сравнению с металлом чувствительности керамики к термомеханическим напряжениям, сопровождающим сварку, прогрева лишь области сварного шва не достаточно для эффективного снижения механических напряжений и предотвращения растрескивания керамических деталей.

Наиболее близким по технической сущности к предлагаемому изобретению является способ электронно-лучевой сварки керамических деталей в вакууме, достигаемом применением форвакуумных механических насосов [В.А.Бурдовицин, А.С.Климов, Е.М.Окс. О возможности электронно-лучевой обработки диэлектриков плазменным источником электронов в форвакуумной области давлений. Письма в ЖТФ, 2009, т.35, вып.11, с.61-66]. Этот способ позволяет соединять детали, изготовленные из низкокачественной керамики на основе талько-шамотной смеси, имеющей рыхлую структуру. Способ не пригоден для сварки электротехнических керамик типа 22ХС и ВК95. В этих керамиках при расплавлении области стыка электронным лучом возникают значительные механические напряжения, и керамика растрескивается.

Цель настоящего изобретения состоит в предотвращении растрескивания свариваемых керамических деталей за счет снижения механических напряжений в сварном шве. Указанная цель достигается тем, что сначала в вакуумной камере, где размещены свариваемые детали, создают давление 5-20 Па. Затем на области керамических деталей, прилегающие к их стыку, направляют расфокусированный электронный пучок от источника расфокусированного электронного пучка и нагревают эти области до температуры, меньшей температуры плавления свариваемых деталей. После этого осуществляют сварку стыка деталей сфокусированным электронным лучом, а по завершении образования сварного шва источник сфокусированного луча выключают и снижают мощность расфокусированного пучка до нуля в течение времени, зависящего от сорта керамики и вида свариваемых деталей. После выдержки в вакууме сваренные детали извлекают из камеры в атмосферу. Проведение процесса сварки при давлении в рабочей камере, равном 5÷20 Па, исключает накопление электрического заряда на керамических деталях, поскольку заряд стекает на стенки камеры через плазму, образующуюся вдоль траектории пучка. В свою очередь, отсутствие накопления заряда позволяет избежать отклонения электронного пучка и дает возможность прогревать лишь области, примыкающие к сварному шву, оставляя ненагретыми все остальные участки. При давлениях, меньших 5 Па, не удается эффективно снимать заряд, вследствие чего возможно искривление траектории сфокусированного электронного луча и, следовательно, исключение прицеливания и собственно сварки. Давления газа, большие 20 Па, стимулируют электрический пробой ускоряющего промежутка электронных источников. Это, в свою очередь, не позволяет формировать электронные пучки требуемой мощности и конфигурации. Указанная совокупность и последовательность операций позволяет достичь цели изобретения - предотвращения растрескивания свариваемых керамических деталей.

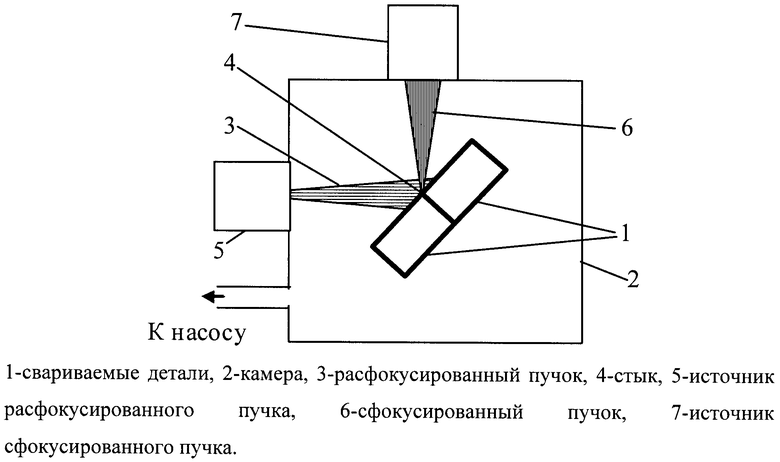

На чертеже изображена схема реализации предлагаемого способа электронно-лучевой сварки керамических деталей. Свариваемые керамические детали 1 помещают в вакуумную камеру 2, откачиваемую механическим форвакуумным насосом. По достижении рабочего давления детали 1 облучают расфокусированным электронным пучком 3 на участках, прилегающих к стыку 4 деталей. Пучок формируется электронным источником 5 с плазменным катодом. После прогрева до температуры, не достигающей температуры плавления, на стык деталей направляют сфокусированный луч 6, формируемый вторым плазменным электронным источником 7. Удельная мощность луча 6 достаточна для расплавления керамики, и под его воздействием на стыке деталей формируется жидкая фаза, соединяющая обе детали. Для формирования шва детали вращают или перемещают так, чтобы электронный луч переплавил всю область стыка. По завершении формирования сварного шва источник сфокусированного луча отключают, а мощность расфокусированного пучка снижают до нуля в течение 10÷15 минут в зависимости от сорта керамики и вида свариваемых деталей. Сваренные детали извлекают из камеры в атмосферу после выдержки в вакууме.

Пример. Для испытаний были взяты два отрезка труб диаметром 20 мм и длиной 50 мм, изготовленных из керамики 22ХС. Трубы зажимались в держателе с электроприводом и помещались в вакуумную камеру, которую затем откачивали механическим вакуумным насосом АВЗ-20. По достижении давления 10 Па включали источник расфокусированного электронного пучка и в течение 10 мин в условиях вращения труб вокруг своей оси производили прогрев участков, прилегающих к стыку деталей. При этом ток и энергия пучка составляли 0,5 А и 6 кэВ соответственно. После разогрева облучаемой области до красного свечения, был включен источник сфокусированного электронного луча, и с его помощью за один проход была расплавлена область стыка деталей, в результате чего образовался сварной шов. Параметры луча: ток - 0,3 А, энергия - 8 кэВ. По завершении образования сварного шва источник сфокусированного луча был выключен, а ток расфокусированного пучка был в течение 10 мин снижен от исходного значения до нуля. После десятиминутной выдержки в вакууме сваренные детали были извлечены из вакуумной камеры в атмосферу. Визуальные наблюдения не обнаружили следов растрескивания на сварном шве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ СТЕКЛЯННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2016 |

|

RU2635592C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной и толстостенной деталей, выполненных из разнородных алюминиевых сплавов | 2022 |

|

RU2803446C1 |

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной обечайки с цилиндрической крышкой, выполненных из высокопрочных алюминиевых сплавов | 2019 |

|

RU2708724C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2002 |

|

RU2241047C2 |

| Способ изготовления стальных сварных конструкций | 2024 |

|

RU2839592C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2067516C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ ВНАХЛЕСТКУ | 1991 |

|

RU2022742C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБ ИЗ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2664746C1 |

| Способ сварки металлических деталей | 2015 |

|

RU2608154C2 |

Изобретение направлено на предотвращение растрескивания керамических деталей за счет снижения механических напряжений в сварном шве. При этом обеспечивается минимальное термическое воздействие на удаленные от сварного шва участки. Размещают свариваемые детали в вакуумной камере. В вакуумной камере с размещенными свариваемыми деталями создают давление 5-20 Па. На области, прилегающие к стыку, направляют расфокусированный электронный пучок от источника расфокусированного электронного пучка и нагревают эти области до температуры, меньшей температуры плавления свариваемых деталей. Затем осуществляют сварку стыка деталей сфокусированным лучом. По завершении образования сварного шва источник сфокусированного луча выключают. Мощность расфокусированного пучка снижают до нуля в течение времени, зависящего от сорта керамики и вида свариваемых деталей, и после выдержки в вакууме сваренные детали извлекают из камеры в атмосферу. 1 ил.

Способ электронно-лучевой сварки керамических деталей, включающий размещение свариваемых деталей в вакуумной камере и формирование сварного шва на их стыке сфокусированным электронным лучом от источника сфокусированного луча, отличающийся тем, что сначала в вакуумной камере с размещенными свариваемыми деталями создают давление 5÷20 Па, перед сваркой на области, прилегающие к стыку, направляют расфокусированный электронный пучок от источника расфокусированного электронного пучка, нагревают эти области до температуры, меньшей температуры плавления свариваемых деталей, после чего осуществляют сварку стыка деталей сфокусированным лучом, по завершении образования сварного шва источник сфокусированного луча выключают, а мощность расфокусированного пучка снижают до нуля в течение времени, зависящего от сорта керамики и вида свариваемых деталей, и после выдержки в вакууме сваренные детали извлекают из камеры в атмосферу.

| Сварка в машиностроении | |||

| Справочник/Под редакц | |||

| АКУЛОВА А.И., т.2 | |||

| - М.: Машиностроение, 1978, с.427 | |||

| RU 1450237 C, 27.05.1996 | |||

| SU 1792035 A1, 10.03.1996 | |||

| SU 1771147 А1, 20.03.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ ПИЛ С ПОМОЩЬЮ ЛАЗЕРА | 1995 |

|

RU2106948C1 |

| СПОСОБ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2000 |

|

RU2211753C2 |

Авторы

Даты

2011-11-27—Публикация

2009-07-30—Подача