Предполагаемое изобретение относится к области металлообработки и может быть использовано при фрезеровании открытых пазов в тонких стенках корпусных деталей на многокоординатных станках с числовым программным управлением (обрабатывающих центрах).

Известны способы фрезерования пазов в тонкостенных деталях, согласно которым обработку паза ведут одним инструментом, по крайней мере, за два этапа, причем на предварительном этапе формируют припуск, позволяющий на окончательном этапе уменьшить отрыв или изгиб стенки паза.

Известен способ фрезерования пазов в тонкостенных деталях, при котором обработку ведут концевой фрезой, диаметр которой меньше ширины обрабатываемого паза. Фрезу подводят к боковой поверхности заготовки и перемещают её перпендикулярно боковой поверхности паза вдоль одной его стороны до образования перемычки 0,3÷0,4 мм. Затем фрезу перемещают вдоль перемычки до другой стороны паза, осуществляя попутное фрезерование (описание изобретения к авторскому свидетельству СССР №1583228, МПК B23C3/00, опубл. 07.08.1990).

Известный способ не исключает наличие перемычки после предварительной обработки, что отрицательно сказывается на окончательной обработке фрезой с диаметром не более 2/3 ширины паза, а значит, имеющей меньшую жесткость. Применение при окончательной обработке из-за значительного снимаемого припуска встречного фрезерования снижает стойкость инструмента, так как при этом методе при входе режущей кромки в заготовку, когда толщина стружки равна нулю, происходит не резание, а трение, и выделяется большое количество тепла. Радиальные силы резания существенно больше при встречном фрезеровании.

Известный способ также не исключает отрыв или изгиб стенки паза, так как при фрезеровании паза насквозь происходит разрыв существующей перемычки, что может привести к отрыву или изгибу стенки паза.

Известен способ фрезерования пазов в тонкостенных деталях, при котором используют концевую фрезу, диаметр которой меньше ширины паза, фрезеруют паз в направлении от одной его стороны к другой, после чего фрезу устанавливают параллельно боковой поверхности детали со смещением относительно оси симметрии паза и фрезеруют на проход сначала одну сторону паза, а затем – другую (описание изобретения к авторскому свидетельству СССР №1813598, МПК B23C3/00, опубл. 07.05.1993).

В известном способе фрезой, установленной со смещением относительно паза, врезаются в боковую поверхность и, монотонно увеличивая глубину фрезерования до величины, равной толщине стенки, производят фрезерование против подачи в направлении к противоположной стороне паза до разрыва перемычки. Затем фрезерование ведут в обратном направлении вдоль боковой поверхности, производя съем металла центральной части паза и перемычки при попутном фрезеровании.

Согласно способу оставляют значительный неравномерный припуск на окончательную обработку сторон паза, что ведет к применению метода встречного фрезерования для исключения резания «на удар». Обработку выполняют фрезой с диаметром не более 2/3 ширины паза, а значит, имеющей меньшую жесткость.

Наиболее близким к предлагаемому является способ фрезерования пазов в тонкостенных деталях, при котором используют концевую фрезу, диаметр которой меньше ширины паза, устанавливают фрезу перпендикулярно боковой поверхности детали и фрезеруют паз от одной его стороны к другой, перемещая фрезу по подаче вдоль контура паза, после чего фрезу устанавливают параллельно боковой поверхности детали и фрезеруют на проход сначала одну сторону паза, а затем – другую, перемещая фрезу по подаче (описание изобретения к патенту РФ № 2645827, МПК B23C3/28, опубл. 28.02.2018, Бюл.№ 7).

Согласно известному способу удаление основного объема материала при обработке паза производят на предварительном этапе фрезой, установленной перпендикулярно боковой поверхности детали. Длина режущей части фрезы равна глубине паза. При этом для обеспечения минимального вылета обработку ведут верхней частью фрезы в пределах толщины детали. При глубине резания, равной диаметру фрезы, последняя интенсивно изнашивается.

На предварительном этапе, даже при неглубоком пазе, например, при равенстве его глубины и ширины, процент съема металла составляет порядка 90% от всей обработки. При увеличении глубины паза процент съема металла растёт пропорционально.

Последующую обработку на окончательном этапе производят на глубину паза, используя уже всю режущую часть фрезы. При этом последняя имеет участки с различным износом зубьев, обусловленным тем, что верхняя часть фрезы работает как на предварительном, так и на окончательном этапах фрезерования паза, а оставшаяся часть – только на окончательном этапе.

В известном способе для сохранения размерной стойкости фрезы занижают режимы резания, что уменьшает производительность обработки.

Кроме того, в результате неравномерного износа фреза теряет как режущую способность зубьев, так и их диаметральные размеры, поэтому при окончательной обработке паза в первую очередь в верхней его части снижаются качество обработанной поверхности и точность паза.

Технической задачей, на решение которой направлено предлагаемое изобретение, является создание способа фрезерования пазов в тонкостенных деталях, обеспечивающего более полное использование технологических возможностей станков с ЧПУ и экономию режущего инструмента за счет обеспечения равномерного износа фрезы по всей длине режущей части при назначении оптимальных (не заниженных) режимов резания на предварительном и окончательном этапах обработки паза.

Техническим результатом предлагаемого изобретения является повышение стойкости фрезы и производительности обработки за счет увеличения рабочей части фрезы на размер не менее толщины детали и обеспечения на предварительном этапе обработки расстояния от торца фрезы до детали не менее глубины паза.

Дополнительным техническим результатом является повышение точности паза и качества поверхности по всей глубине паза за счет того, что окончательную обработку ведут нижней, менее изношенной частью фрезы на оптимальных режимах.

Технический результат достигается тем, что в способе фрезерования пазов в тонкостенных деталях, при котором используют концевую фрезу, диаметр которой меньше ширины паза, устанавливают фрезу перпендикулярно боковой поверхности детали и фрезеруют паз от одной стороны к другой цилиндрической частью фрезы, перемещая ее по подаче вдоль контура паза, после чего фрезу устанавливают параллельно боковой поверхности детали и фрезеруют на проход стороны паза, перемещая фрезу по подаче, в отличие от известного, длину режущей части фрезы выбирают не менее суммы глубины паза и толщины детали, а при фрезеровании паза от одной его стороны к другой фрезу устанавливают, обеспечивая расстояние от её торца до детали не менее глубины паза.

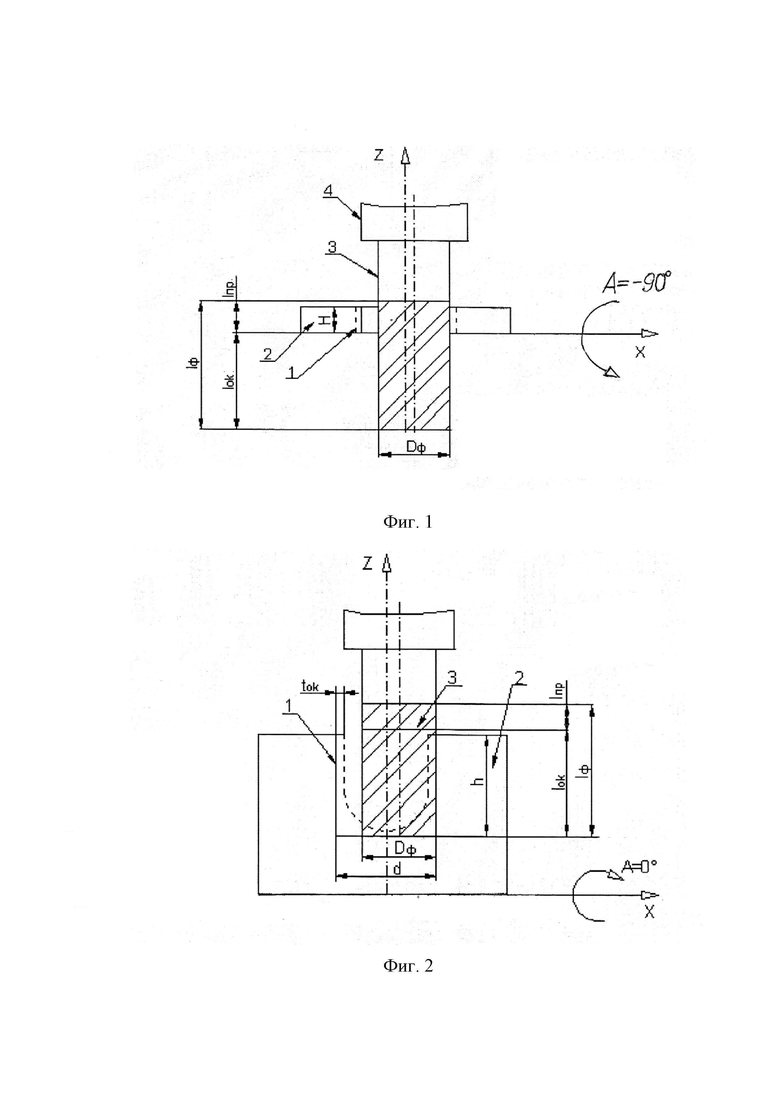

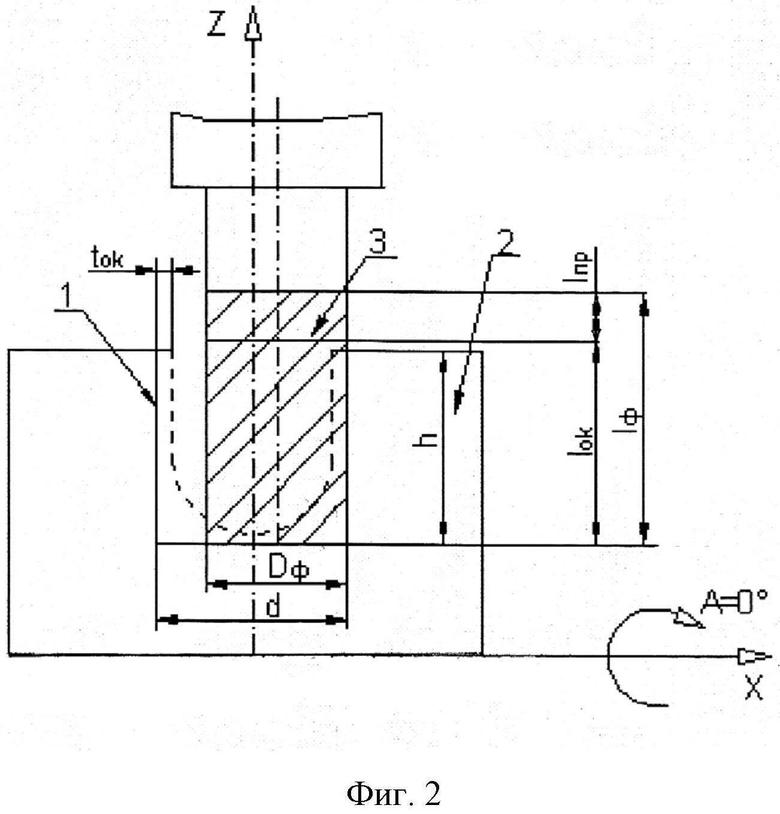

Способ поясняется чертежами, на которых изображены:

фиг. 1 – схема установки фрезы перпендикулярно боковой поверхности детали на предварительном этапе обработки;

фиг. 2 – схема установки фрезы параллельно боковой поверхности детали на окончательном этапе обработки.

Способ осуществляют следующим образом.

Обработку паза 1 в тонкостенной детали 2 толщиной H ведут на многокоординатном станке с ЧПУ концевой фрезой 3, установленной в патрон 4 (фиг. 1). Диаметр фрезы Dф меньше ширины паза d.

Рабочую (режущую) часть фрезы увеличивают на размер не менее толщины детали, которая для тонкостенных деталей незначительна по отношению к глубине паза. Длину режущей части фрезы выбирают из условия не менее суммы глубины паза и толщины детали и определяют по формуле:

lф ≥ (Н + h),

где lф – длина режущей части фрезы,

Н – толщина детали,

h – глубина паза.

Устанавливают ось фрезы перпендикулярно боковой поверхности детали, например, наклоном стола станка на угол A= –90°, и подводят фрезу к детали, обеспечивая расстояние от торца фрезы до детали не менее глубины паза lок ≥ h (фиг.1).

Предварительную обработку выполняют верхней цилиндрической частью фрезы lпр ≥ H вдоль стенок паза, выдерживая глубину h и ширину d паза с учётом припуска на окончательную обработку tок попутным фрезерованием. Затем фрезу отводят в безопасное положение.

При предварительной обработке верхней частью фрезы величина ее допустимого износа больше, чем при окончательной, поэтому фрезу используют дольше и/или интенсивнее и назначают максимальные по прочности фрезы и жесткости технологической системы режимы резания, соизмеряя стойкость участков фрезы, используемых на предварительном и окончательном этапах.

Далее ось фрезы устанавливают параллельно боковой поверхности детали возвращением стола станка в горизонтальное положение при угле наклона A=0° (фиг.2). Подводят фрезу к боковой поверхности паза и выполняют окончательную обработку нижней, не участвующей в предварительной обработке, частью фрезы lок попутным фрезерованием вдоль стенок паза, выдерживая глубину h и ширину d паза. Фрезеруют на проход сначала одну сторону паза, а затем – другую.

На окончательном этапе при обработке нижней частью фрезы назначают оптимальные режимы резания, обеспечивающие повышение стойкости фрезы и производительности обработки, т.к. на данном этапе производят съем не более 10% металла, чем обеспечивают требуемую шероховатость поверхности паза и его геометрические параметры по всей глубине паза.

Назначение режимов обработки в зависимости от материала детали, точности, параметров фрезы, жесткости технологической системы и т.д. производят, например, по справочнику “Прогрессивные режущие инструменты и режимы резания: Справочник”\ В.И.Баранчиков, А.В.Жаринов, Н.Д.Юдина и др.; Под общ.ред В.И.Баранчикова. – М.: Машиностроение, 1990. – 400 с.: ил. Также используют отраслевые нормативы, рекомендации изготовителей инструмента и накопленный опыт предприятия.

Подбор и сбалансированность режимов резания на этапах обработки позволяют получить повышение производительности с обеспечением высокой стойкости фрезы по всей длине ее режущей части.

Предлагаемый способ использован при фрезеровании 19-ти пазов, расположенных на фланце детали вращения «Корпус». Ось пазов конструктивно расположена перпендикулярно оси вращения детали. Материал детали – труднообрабатываемый сплав «Inconel 718». Толщина фланца 6,2 мм. Размеры пазов: ширина 8.1±0,05 мм, глубина 9,5± 0,2 мм.

Обработка выполнена на многокоординатном станке с ЧПУ модели C40U фирмы «Hermle» монолитной концевой фрезой диаметром 7,7 мм и длиной режущей части 18 мм из твердого сплава H10F с вылетом из патрона 26 мм.

В результате применения предлагаемого способа деталь изготовлена с повышением производительности обработки на 15% одной фрезой (для 19 пазов) вместо двух фрез по способу-прототипу за счет рационального использования режущей части фрезы и повышения режимов резания на этапах предварительного и окончательного фрезерования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРЕЗЕРОВАНИЯ ПАЗОВ В ТОНКОСТЕННЫХ ДЕТАЛЯХ | 2016 |

|

RU2645827C2 |

| Способ фрезерования пазов в тонкостенных заготовках | 1982 |

|

SU1028435A1 |

| Способ фрезерования пазов в тонкостенных заготовках | 1984 |

|

SU1194598A1 |

| Способ фрезерования пазов в тонкостенных заготовках | 1987 |

|

SU1583228A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ПАЗОВ В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ И ФРЕЗЕРНЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2133657C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВКИ ДЕТАЛИ С ПАЗАМИ | 2010 |

|

RU2476296C2 |

| Способ обработки контурных поверхностей деталей | 1980 |

|

SU942907A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХВЕНЦОВОЙ ЗВЕЗДОЧКИ | 2014 |

|

RU2571983C1 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНОЙ ТОРЦЕВОЙ КАНАВКИ НА ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2017 |

|

RU2648174C1 |

Предлагаемое изобретение относится к области металлообработки и может быть использовано при фрезеровании открытых пазов в тонких стенках корпусных деталей на многокоординатных станках с числовым программным управлением (обрабатывающих центрах). Способ фрезерования пазов в тонкостенных деталях предполагает использование концевой фрезы, диаметр которой меньше ширины паза. При этом устанавливают фрезу перпендикулярно боковой поверхности детали и фрезеруют паз от одной стороны к другой цилиндрической частью фрезы, перемещая ее по подаче вдоль контура паза, после чего фрезу устанавливают параллельно боковой поверхности детали и фрезеруют на проход стороны паза, перемещая фрезу по подаче. Длину режущей части фрезы выбирают не менее суммы глубины паза и толщины детали, а при фрезеровании паза от одной его стороны к другой фрезу устанавливают, обеспечивая расстояние от её торца до детали не менее глубины паза. Техническим результатом предлагаемого изобретения является повышение стойкости фрезы и производительности обработки. 2 ил.

Способ фрезерования пазов в тонкостенных деталях, при котором используют концевую фрезу, диаметр которой меньше ширины паза, устанавливают фрезу перпендикулярно боковой поверхности детали и фрезеруют паз от одной стороны к другой цилиндрической частью фрезы, перемещая ее по подаче вдоль контура паза, после чего фрезу устанавливают параллельно боковой поверхности детали и фрезеруют на проход стороны паза, перемещая фрезу по подаче, отличающийся тем, что длину режущей части фрезы выбирают не менее суммы глубины паза и толщины детали, а при фрезеровании паза от одной его стороны к другой фрезу устанавливают, обеспечивая расстояние от её торца до детали не менее глубины паза.

| СПОСОБ ФРЕЗЕРОВАНИЯ ПАЗОВ В ТОНКОСТЕННЫХ ДЕТАЛЯХ | 2016 |

|

RU2645827C2 |

| Способ фрезерования пазов в тонкостенных заготовках | 1984 |

|

SU1194597A1 |

| Способ обработки пазов | 1987 |

|

SU1511012A1 |

| Способ фрезерования пазов в тонкостенных заготовках | 1990 |

|

SU1813598A1 |

| CN 105722635 A, 29.06.2016 | |||

| US 9423788 B2, 23.08.2016 | |||

| Устройство Середы Д.И. для получения и подачи в улей лекарственных паров | 1988 |

|

SU1565438A1 |

Авторы

Даты

2020-12-31—Публикация

2020-02-07—Подача