( СПОСОБ ОБРАБОТКИ КОНТУРНЫХ ПОВЕРХНОСТЕЙ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фрезерования контурных поверхностей | 1983 |

|

SU1143523A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ фрезерования внутренних контуров деталей | 1980 |

|

SU891254A1 |

| Способ обработки внутренних контуров | 1980 |

|

SU884884A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей деталей | 1983 |

|

SU1168351A1 |

| Способ фрезерования контурных поверхностей угловыми переходами сторон | 1985 |

|

SU1351726A1 |

| Способ фрезерования контурных поверхностей | 1982 |

|

SU1060346A1 |

| Способ фрезерования контурных поверхностей с угловыми переходами сторон | 1986 |

|

SU1397194A1 |

| Способ обработки | 1987 |

|

SU1484476A1 |

| Способ обработки плоскостей | 1977 |

|

SU733877A1 |

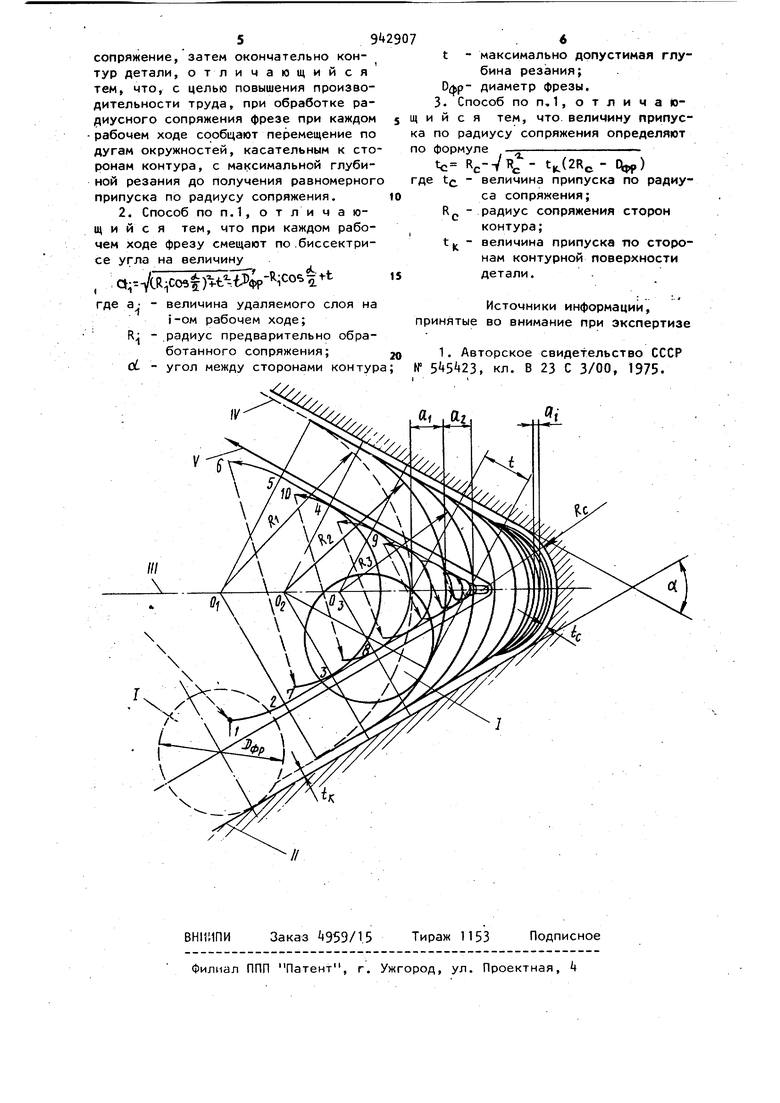

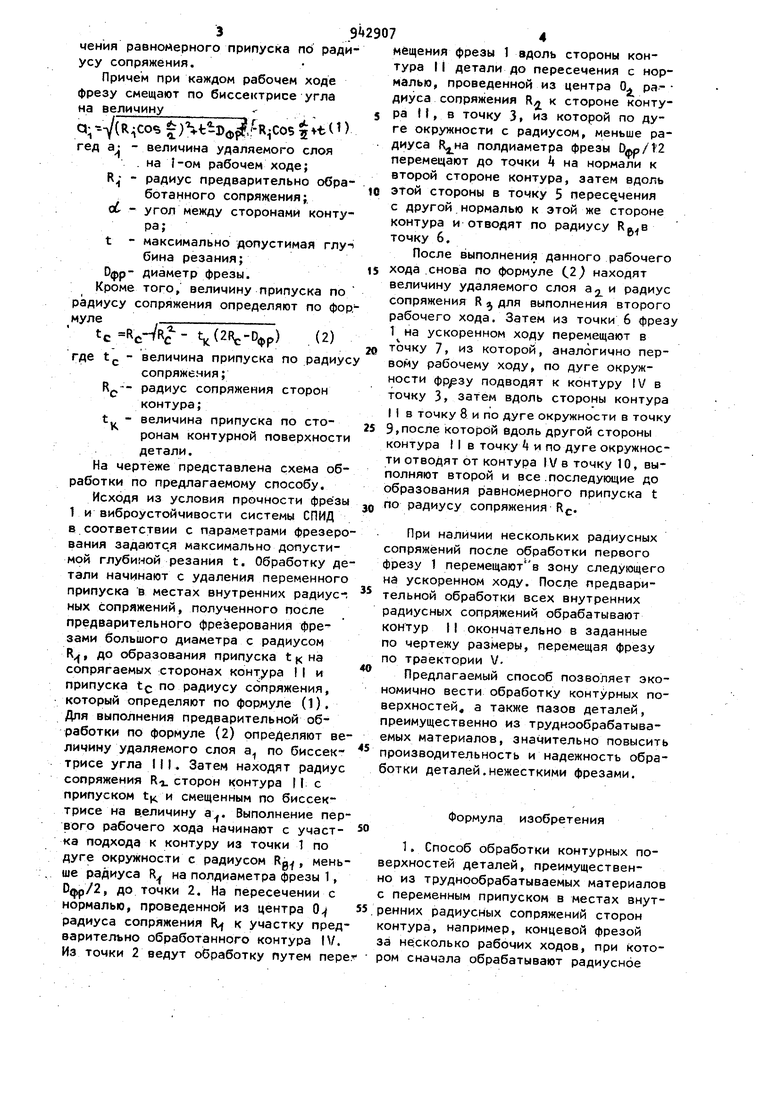

Изобретение относится к обработке металлов резанием и может быть испол зовано при фрезеровании контурных поверхностей деталей, преимущественно из труднообрабатываемых материалов, на станках с программным управлеиием. Известны способы обработки контур ных поверхностей деталей, например, концевой фрезой за несколько рабочих ходов, при которых сначала обрабатывают радиусное сопряжение, затем окончательно контур детали. Фрезу перемещают по биссектрисе угла f1J. Недостатком известных способов яв ляется их низкая производительность, заключающаяся в том, что при фрезеровании паза по биссектрисе угла в местах внутренних радиусных сопряжений участков контура деталей, изготавливаемых из труднообрабатываемы материалов, перемещение фрезы необходимо производить импульсами с заданной величиной и временем остановки, чтобы погасить чрезмерные нагрузки на фрезу, которая является самым слабым звеном в системе СПИД, но при этом, к тому же, возникают сильные вибрации, приводящие к быстрому износу всей системы. Кроме того, после фрезерования паза на сторонах контурной поверхности образуется гребнеобразный припуск, гребешки которого также необходимо удалять, чтобы при окончательной обработке контура получить равномерный отжим фрезы, и тем самым повысить качество изготовления детали. Цель изобретения - повышение производительности труда. Поставленная цель достигается тем, что согласно способу при обработке радиусного сопряжения фрезе при каждом, рабочем ходе сообщают перемещение по дугам окружностей, касательным к сторонам контура, с максимальной глубиной резания до получения равномерного припуска п6 радиусу сопряжения. Примем при каждом рабочем ходе фрезу смещают по биссектрисе угла на величину -- , а; -V( |)) (1) гед a - величина удаляемого слоя . на J-OM рабочем ходе; - радиус предварительно обработанного сопряжения;, od - угол между сторонами контура;t - максимально допустимая глут бина резания; Офр- диаметр фрезы. Кроме того/ величину припуска по радиусу сопряжения определяют по фор муле . tc RC-VR - 1(2Рс-Офр) (2) где t - величина припуска по радиус сопряжения; радиус сопряжения сторон контура; t - величина припуска по сторонам контурной поверхности детали. На чертеже представлена схема обработки по предлагаемому способу. Исходя из условия прочности фрезы 1 и виброустойчивости системы СПИД в соответствии с параметрами фрезеро вания задаются максимально допустимой глубиной резания t. Обработку де тали начинают с удаления переменного припуска в местах внутренних радиус-г ных сопряжений, полученного после предварительного фрезерования фрезами большого диаметра с радиусом R, до образования припуска t« на сопрягаемых сторонах контура II и припуска t по радиусу сопряжения, который определяют по формуле (1). Для выполнения предварительной обработки по формуле (2) определяют ве личину удаляемого слоя а по биссектрисе угла III. Затем находят радиус сопряжения RI. сторон контура lie припуском tK и смещенным по биссектрисе на величину а:. Выполнение пер вого рабочего хода начинают с участка подхода к контуру из точки 1 по дуге окружности с радиусом Rg, мень ше радиуса R на полдиаметра фрезы 1, (p/2, до точки 2. На пересечении с нормалью, проведенной из центра 0 радиуса сопряжения Rxf к участку пред варительно обработанного контура IV. Из точки 2 ведут обработку путем nep мёщения фрезы 1 вдоль стороны контура М детали до пересечения с нормалью, проведенной из центра 0 ра- диуса сопряжения R к стороне контура И, в точку 3, из которой по дуге окружности с радиусом, меньше радиуса полдиаметра фрезы Офр/12 перемещают до точки k на нормали к второй стороне контура, затем вдоль этой стороны в точку 5 пересечения с другой нормалью к этой же стороне контура и отводят по радиусу точку 6. После выполнения данного рабочего хода снова по формуле (2) находят величину удаляемого слоя радиус сопряжения R для выполнения второго рабочего хода. Затем из точки 6 фрезу 1 на ускоренном ходу перемещают в точку 7, из которой, аналогично первому рабочему ходу, по дуге окружности подводят к контуру в точку 3 затем вдоль стороны контура I I в точку 8 и по дуге окружности в точку 9,после которой вдоль другой стороны контура I I в точку t и по дуге окружности отводят от контура IV в точку 1 о, выполняют второй и все.последующие до образования равномерного припуска t по радиусу сопряжения . При наличии нескольких радиусных сопряжений после обработки первого фрезу 1 перемещают в зону следующего на ускоренном ходу. После предварительной обработки всех внутренних радиусных сопряжений обрабатывают контур И окончательно в заданные по чертежу размеры, перемещая фрезу по траектории V. Предлагаемый способ позволяет экономично вести обработку контурных поверхностей, а также пазов деталей, преимущественно из труднообрабатываемых материалов, значительно повысить производительность и надежность обработки деталей.нежесткими фрезами. Формула изобретения 1. Способ обработки контурных поверхностей деталей, преимущественно из труднообрабатываемых материалов с переменным припуском в местах внутренних радиусных сопряжений сторон контура, например, концевой фрезой за несколько рабочих ходов, при котором сначала обрабатывают радиусное сопряжение, затем окончательно контур детали, отличающийся тем, что, с целью повышения производительности труда, при обработке радиусного сопряжения фрезе при каждом рабочем ходе сообщают перемещение по дугам окружностей, касательным к сто ронам контура, с максимальной глубиной резания до получения равномерног припуска по радиусу сопряжения. 2. Способ поп.1,отлицающ и и с я тем, что при каждом рабочем ходе фрезу смещают по .биссектрисе угла на величину , : ar-VcRiC05tr-t Jp- i ° t t где а - величина удаляемого слоя на i-OM рабочем ходе; R - радиус предварительно обработанного сопряжения; угол между сторонами контур t - максимально допустимая глубина резания; диаметр фрезы, . Способ по п,1, о т л и ч а юи с я тем, что величину припусо радиусу сопряжения определяют ормуле c - 4(2R,, - (pp) tg. - величина припуска по радиуса сопряжения; RP - радиус сопряжения сторон контура; t ( - величина припуска по сторонам контурной поверхности детали. Источники информации, нятые во внимание при экспертизе 1. Авторское свидетельство СССР , кл. В 23 С 3/00, 1975.

Авторы

Даты

1982-07-15—Публикация

1980-12-23—Подача