Изобретение относится к области обработки металлов давлением и касается получения горячекатаных труб на трубопрокатных агрегатах.

В настоящее время известен способ получения горячекатаных труб на агрегате с непрерывным станом, включающий нагрев исходной заготовки, зацентровку, первую и вторую прошивку в станах винтовой прокатки, прокатку в стане продольной прокатки на оправке, калибровку, охлаждение и правку (В.Н. Данченко, А.П. Коликов, Б.А. Романцев, С.В. Самусев. Технология трубного производства. - М. "Интермет инжиниринг". 2002 г., стр. 55).

Недостатком данного способа является нестабильность получения качественной внутренней поверхности гильз и проработки структуры по толщине стенки, а также недостаточно высокую точность геометрических размеров. Рекомендуемая величина обжатия по диаметру и стенке в непрерывном стане вызывает повышенное скольжение металла относительно валков, возникают значительные растягивающие напряжения, которые и вызывают микроразрушения на внутренней поверхности трубы, трансформирующиеся в дальнейшем во внутренние дефекты. Преимущественная продольная деформация, обусловленная большей вытяжкой на раскатном стане продольной прокатки, не обеспечивает достаточно интенсивную проработку структуры металла. Кроме того, произвольное назначение коэффициентов вытяжки при первой и второй прошивке приводят к перегрузке двигателей прошивного стана.

Наиболее близким по технической сущности к заявленному техническому решению является способ винтовой прокатки труб (патент ФРГ №3717698, кл. В21В 19/02, заявл. 26.05.87 г., опубл. 14.01.88 г.), включающий нагрев заготовки, прошивку заготовки в гильзу и ее последующую вторую прошивку в той же клети стана винтовой прокатки. После первой прошивки рабочие валки, направляющий инструмент и привод рабочих валков перенастраивают.

Недостатком данного способа является большое количество вспомогательных операций и произвольное соотношение коэффициента вытяжки между первой и второй прошивками, что приводит к перегрузке двигателей и нарушению процесса прокатки, особенно при прокатке тонкостенных гильз.

Задачей изобретения является повышение точности геометрических размеров гильз и обеспечение рационального соотношения между коэффициентами вытяжки при первой и второй прошивке, обеспечивающего экономию энергоресурсов.

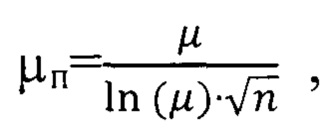

Поставленная задача достигается тем, что в способе винтовой прошивки, включающем нагрев исходной заготовки, зацентровку, прошивку заготовки в гильзу и ее последующую вторую прошивку в той же или иной клети стана винтовой прокатки, при первой прошивке получают гильзы с отношением диаметра к толщине стенки до 10, суммарная вытяжка при прошивке составляет до 83% от общей вытяжки по агрегату, а коэффициент вытяжки при первой прошивке определяют из выражения:

где:

μ - суммарный коэффициент вытяжки за первую и вторую прошивки,

μп - коэффициент вытяжки в первой прошивке,

n - количество валков в клети.

Заявляемая совокупность признаков обеспечивает достижение задачи изобретения, а именно, повышение качества и точности геометрических размеров гильз при сокращении массы оборудования и расходов на инструмент, за счет рационального выбора соотношения между деформационными и кинематическими параметрами при винтовой и продольной прокатке в сочетании с рекомендуемой величиной отношения коэффициентов вытяжки при первой и второй прошивке.

В результате подбора оптимального сочетания этих параметров достигается интенсивная проработка структуры металла, не приводящая к его разрушению, уменьшение величины растягивающих напряжений, повышение точности прокатываемых труб. Получение при первой прошивке гильз с отношением D/S свыше 10 сопровождается повышенной разностенностью из-за нарушения равновесного состояния оправки при прошивке вследствие изменения локализации зоны растягивающих напряжений в осевой зоне заготовки. Увеличение доли вытяжки при винтовой прокатке (прошивке) более 83% общей вытяжки по агрегату (суммарная вытяжка при винтовой и продольной прокатке) приводит к возникновению дефектов на внутренней поверхности трубы из-за повышенного обжатия и как следствие скольжения металла при продольной прокатке. Распределение вытяжки между первой и второй прошивками по указанной формуле обеспечивает рациональную загрузку привода стана и не допускает отключения двигателей при перегрузке.

Реализация предлагаемого способа позволит снизить массу оборудования за счет уменьшения количества рабочих клетей в стане продольной прокатки, например с 6 до 4, и соответственно количества запасных рабочих клетей, т.к. уменьшается коэффициент вытяжки в этом стане. По этой же причине уменьшается и количество рабочих валков, т.е. расходы на инструмент.

Способ прокатки осуществляется следующим образом. На передний и задний торцы заготовки наносятся отверстия, далее заготовка нагревается и задается в рабочие валки, где обжимается ими в калибре, образованном за счет взаимного сближения контактных поверхностей валков, обусловленного углом конусности валка. Размеры калибра определяются размерами получаемой гильзы и расчетной величиной суммарного относительного обжатия перед носком оправки. Размеры гильзы определяются из отношения диаметра к толщине стенки (D/S) в пределах 10 и коэффициента вытяжки, определенного из приведенного в формуле изобретения выражения.

После первой прошивки гильза подвергается второй прошивке с таким расчетом, что суммарный коэффициент вытяжки при первой и второй прошивке не должен превышать 83% от общего коэффициента вытяжки по агрегату. При этом конкретное значение коэффициента вытяжки при второй прошивке определяется делением суммарного коэффициента вытяжки при винтовой прокатке на рассчитанное ранее значение коэффициента вытяжки при первой прошивке. Это позволяет интенсивно проработать структуру заготовки и уменьшить вероятность образования дефектов на внутренней поверхности при продольной раскатке.

Пример осуществления способа.

Для получения гильз диаметром D=199 мм с толщиной стенки S=10,6 мм длиной L=4 м использовали технологические операции заявляемого способа: зацентровку заготовки в холодном состоянии, нагрев, первую прошивку и вторую прошивку. Из полученных гильз в дальнейшем путем их раскатки в непрерывном стане, калибровки и охлаждения получали трубы размером 175×5 мм. Общий коэффициент вытяжки по агрегату составил 11,76. Исходя из создания благоприятных условий деформирования общий коэффициент вытяжки при винтовой прокатке назначили равным 5, что меньше 83% от общей вытяжки по агрегату. На торцах заготовки диаметром 200 мм наносили центрирующее углубление диаметром 30 мм глубиной 50 мм. Нагрев заготовок осуществляли до температуры 1180°. Перед прошивкой устанавливали расстояние между валками, В=175 мм, расстояние между линейками Л=196 мм.

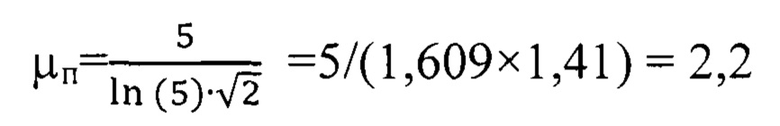

Коэффициент вытяжки при первой прошивке определяли из выражения в соответствии с формулой изобретения:

Этому значению соответствует гильза размерами: D=205mm, S=25 мм. Для получения гильзы таких размеров используется оправка диаметром 145 мм.

При второй прошивке коэффициент вытяжки составил:

μп=5/2,2=2,27, что соответствует получению гильзы заданных размеров: 199×10,6. Диаметр оправки для второй прошивки 168 мм при такой же, как при первой прошивке настройке стана, угол подачи β=14°. В процессе прошивки фиксировали значение тока ротора двигателя. При первой прошивке оно составляло 970А, при второй 1060А при максимально допустимом значении 1150А. Увеличение коэффициента вытяжки свыше расчетных значений приводит к увеличению тока двигателя до значений, близких к допустимому, что может вызвать отключение двигателя и остановку процесса прокатки.

Прокатанные гильзы охлаждали и проверяли на соответствие требованиям по геометрии и состоянию поверхности.

Всего по предлагаемому варианту прокатано 100 гильз. Осмотр внутренней и наружной поверхности труб показал отсутствие дефектов. Разностенность прокатанных гильз не превышала 6%. Металлографические исследования показали полную проработку литой структуры, отсутствие несплошностей и трещин.

Таким образом, предлагаемый способ прокатки обеспечивает получение гильз высокой точности по геометрическим размерам с качественной внутренней и наружной поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ В ГИЛЬЗУ | 2020 |

|

RU2735436C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| Способ получения трубчатых изделий | 1978 |

|

SU738697A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 2024 |

|

RU2823281C1 |

Изобретение относится к винтовой прошивке. Осуществляют нагрев исходной заготовки, зацентровку, прошивку заготовки в гильзу и ее последующую вторую прошивку в той же или иной клети и прокатку в стане винтовой прокатки. При первой прошивке получают гильзы с отношением диаметра к толщине стенки, которое меньше или равно 10, суммарная вытяжка при прошивке составляет до 83% от общей вытяжки по упомянутому стану, а коэффициент вытяжки при первой прошивке определяют из выражения:

где: μ - суммарный коэффициент вытяжки за первую и вторую прошивки, μп - коэффициент вытяжки в первой прошивке, n - количество валков в клети. В результате повышается качество и точность геометрических размеров труб. 1 пр.

где: μ - суммарный коэффициент вытяжки за первую и вторую прошивки, μп - коэффициент вытяжки в первой прошивке, n - количество валков в клети. В результате повышается качество и точность геометрических размеров труб. 1 пр.

Способ винтовой прошивки, включающий нагрев исходной заготовки, зацентровку, прошивку заготовки в гильзу и ее последующую вторую прошивку в той же или иной клети и прокатку в стане винтовой прокатки, отличающийся тем, что при первой прошивке получают гильзы с отношением диаметра к толщине стенки, которое меньше или равно 10, суммарная вытяжка при прошивке составляет до 83% от общей вытяжки по упомянутому стану, а коэффициент вытяжки при первой прошивке определяют из выражения:

где:

μ - суммарный коэффициент вытяжки за первую и вторую прошивки,

μп - коэффициент вытяжки в первой прошивке,

n - количество валков в клети.

| DE 3717698 A1, 14.01.1988 | |||

| Способ прессвалковой прошивки | 1980 |

|

SU1005962A1 |

| Способ винтовой прошивки | 1984 |

|

SU1194521A1 |

| JPS 51132159 A, 17.11.1976. | |||

Авторы

Даты

2021-01-22—Публикация

2020-06-16—Подача