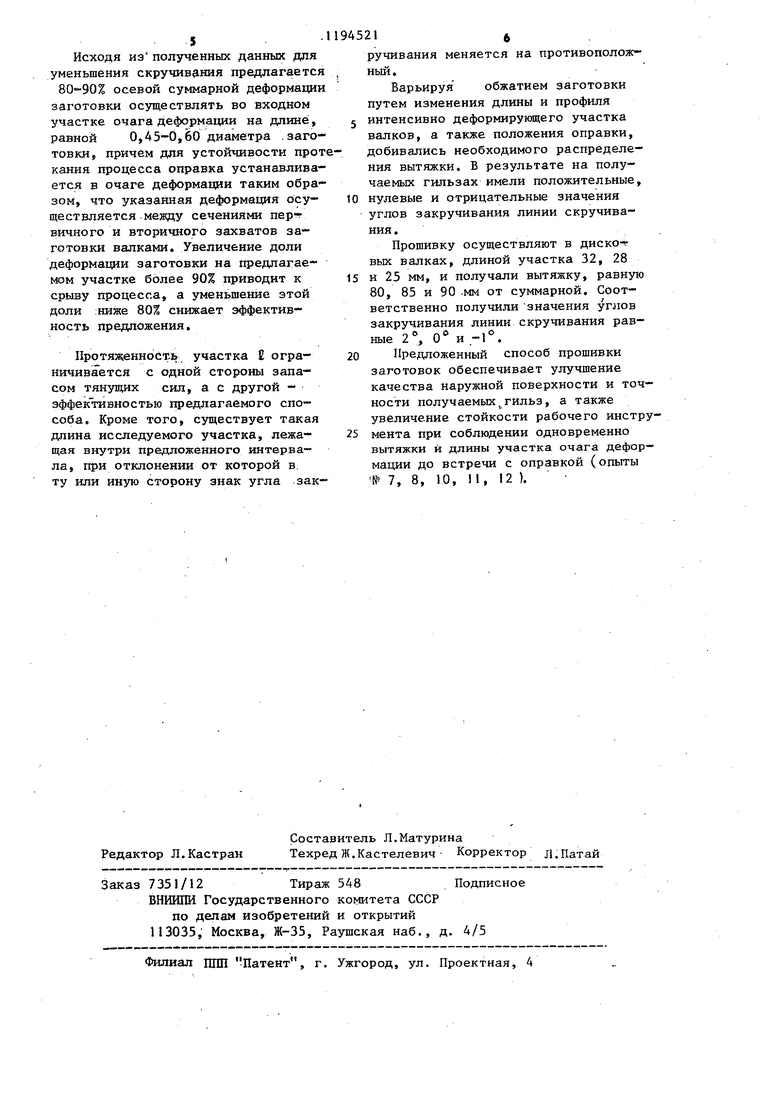

Изобретение относится к трубопро катному производству, а именно к производству бесшовных труб горячей прокаткой. Цель изобретения - улучшение качества наружной поверхности гильз путем снижения скручивания и увеличение износостойкости инструмента. На чертеже, представлена схема |очага деформации. Способ винтовой прошивки заключа ется в деформации сплошной нагретой заготовки эксцентрично расположенны ми дисковыми валками, образующими симметричный очаг деформации с вытя кой, составляющей 80-90% суммарной вытяжки во входном конусе очага деформа1щи на длине 0,45-0,6 диаметра заготовки до встречи с оправкой, ко торую устанавливают в очаге деформа ции за самым узким его сечением. Опыты по прошивке в дисковом стане с симметричным очагом деформа ции показали, что изменение величин скручивания максимально между сечениями первичного и вторичного захва тов и уменьшается в направлении пер жима валков. Используя большую ширину контакт ной поверхности металла с диском и повьш1енные углы подачи на входе в очаг деформации ( до 20-25) , более значительного уменьшения скручивания можно добиться тем, что во вход ном участке очага деформации на дли не 0,45-0,60 диаметра заготовки осуществляют путем безоп равочного . обжатия сплошной заготовки 80-90% осевой суммарной деформации. Способ осуществляют следующим образом. Дисковые валки 1 захватывают заготовку 2, обжимают без оправки на участке интенсивной: деформации, имеющем длину 0,45-0,60 диаметра заготовки до достижения . 80-90% суммарной вытяжки. Совершая дальнейшее винтовое движение, заготовка прошивается на оправке 3, носок которой расположен за самым узким местом 4 очага дефор мации по ходу прокатки. Деформация на оправке протекает с частными вытяжками, близкими к единице. Возмож но и увеличение частных вытяжек, при этом поверхность деформирующего инструмента выполняется профильной для обеспечения подпора металла 12 в осевом направлении и увеличения коэффициента осевой скорости , соответственно и поступательной скорости обрабатьшаемого тела. Ве дение процесса прошивки по такому способу позволяет значительно уменьшить -скручивание, а также увеличивает точность получаемых изделий, так как повьш1енные обжатия перед носком оправки способствуют ее самоцентрированию в очаге .деформации. Кроме того, за счет перераспределения коэффициентов осевой скорости заготовки 1 по длине очага деформации и уменьшения ее скольжения в осевом направлении на участке интенсивной дeфopмalI и уменьшается износ рабочей поверхности дисковых валков. Ведение прошивки по такому способу предполагает использование больших обжатий (25-35% J перед носком оправки. Величина скручивания заготовки в очаге деформации оценивается углом закручивания 0 , определяемь1м из ,выражения где t - эксцентриситет; fд , радиусы заготовки в сечениях первичного захвата и начала рассматриваемого участка; |U, вытяжка заготовки в промежуточном сечении рассматриваемого участка и на выходе из очага деформации; радиусы валка и заготовки деформации; 1.р , t|j, коэффициенты тангенциаль ной скорости в начале и промежуточном сечениях очага деформации; lo - коэффициент осевой скорости на выходе из очага деформации. Как видно из приведенного равенства, уменьшение абсолютных, значений угла закручивания в происходит при увеличении эксцентриситета е, коэффициента осевой скорости ч, радиуса заготовок , а также при уменьшении суммарной вытяжки /Xg, радиуса заготовки в начале рассматриваемого участка г.. и значения подьштегрального выражения. В дисковых станах с симметричным очагом деформации по ходу прокатки в конусе прошивки происходит значи тельное увеличение радиуса валка R при одновременном уменьшении радиуса заготовки г . Поэтому уменьшение значений подынтегрального выражения обеспеыивается за счет локализации деформации в осевом направлении, т.е. увеличением вытяжки /LL, а также регулированием по длине рассматри ваемого участка деформации коэффициil14 ентов тангенциальной скорости заготовки 11 . Для уменьшения угла закручивания и необходимо также сокращение длины участка , на котором происходит скручивание заготовки. Чтобы .установить границы оптимальных значений длины участка деформации Е и вытяжки заготовки на этом участке, провели серию опытов ПС прошивке заготовок из стали 20 диаметром 50 мм в гильзы 50x5 мм на лабораторном дисковом стане винтовой прокатки с симметричным очагом деформации. Результаты опытов представлены в таблице(/и5 2,78).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| Технологический инструмент дискового прошивного стана | 1976 |

|

SU548327A1 |

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

| Способ винтовой прокатки | 1986 |

|

SU1337157A1 |

| Способ настройки стана винтовой прокатки | 1979 |

|

SU774626A2 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ ВИНТОВОЙ ПРОШИВКОЙ | 2009 |

|

RU2404869C1 |

| Технологический инструмент для винтовой прошивки | 1978 |

|

SU753505A1 |

| Способ винтовой раскатки труб | 1977 |

|

SU679266A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ | 2007 |

|

RU2349401C1 |

СПОСОБ ВИНТОВОЙ ПРОШИВКИ, . включающий деформацию сплошной нагретой заготовки дисков1 1ми валками, образующими симметричный очаг деформации, до встречи с опраэкой и на оправке, отличающийся тем, что, с целью улучшения качества наружной поверхности гильз путем снижения скручивания и увеличения износостойкости инструмента, осуществляют деформацию вне оправки с вытяжкой, составляющей 80-90% от суммарной вытяжки, во входном участке очага деформации на длине 0,45- 0,6 диаметра заготовки. СП СО NU СП го

321,89

322,28

322,41

322,-50

281,98

282,15

282,34

282,38

252,0

252,2

252,35

252,4

181,87

182,15

Примечание. В опытах № 16,17 заготовка

6

4

3

5

2

О 1

4 1 О

1

4

затормозилась. 5 Исходя из полученных данных для уменьшения скручивания предлагаетс 80«-90% осевой суммарной деформаци заготовки осуществлять во входном участке очага деформации на длине, равной О, диаметра .заго товки, причем для устойчивости про кания процесса оправка устанавлива ется в очаге деформации таким обра зом, что указанная деформация осуществляется между сечениями пер вичного и вторичного захватов заготовки валками. Увеличение доли деформации заготовки на предлагаемом участке более 90% приводит к срыву процесса, а уменьшение этой доли :ниже 80% снижает эффективность предложения. Протяженность участка ограничивается с одной стороны запасом тянущих сил, а с другой эффективностью предлагаемого способа. Кроме того, существует такая длина исследуемого участка, лежащая внутри предложенного интервала, при отклонении от которой в ту или иную сторону знак угла зак 21ft ручивания меняется на противоположный. Варьируя обжатием заготовки путем изменения длины и профиля интенсивно деформирующего участка валков, а также положения оправки, добивались необходимого распределения вытяжки. В результате на получаемых гильзах имели положительные, нулевые и отрицательные значения углов закручивания линии скручивания . Прошивку осуществляют в дискот вых валках, длиной участка 32, 28 и 25 мм, и получали вытяжку, равную 80, 85 и 90 -мм от суммарной. Соответственно получили значения углов закручивания линии скручивания равные 2 О и -1°. Предложенный способ прошивки заготовок обеспечивает улучшение качества наружной поверхности и точности получаемых,гильз, а также увеличение стойкости рабочего инструмента при соблюдении одновременно вытяжки и длины участка очага деформации до встречи с оправкой (опыты № 7, 8, 10, 11,12).

| Чекмарев А.П | |||

| и др | |||

| Прошивка в косовалковых станах | |||

| М.I Металлургия, 1967, с.157, с.216-222 | |||

| Фреза дисковая, например, для прорезки пазов | 1959 |

|

SU128263A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-11-30—Публикация

1984-03-11—Подача