Изобретение относится к области металлургии, конкретно к сплавам на основе алюминия, и может быть использовано при получении отливок сложной формы, предназначенных для изготовления нагруженных деталей, в том числе ответственного назначения.

В настоящее время имеется острая потребность в разработке литейных алюминиевых сплавов с повышенной прочностью и термостойкостью. Среди стандартных литейных сплавов одними из наиболее высоких прочностных свойств при комнатной и повышенных температурах обладают алюминиевые сплавы 2хх серии, легированные медью, в частности сплавы типа АМ5 [Фазовый состав промышленных и перспективных алюминиевых сплавов. Н.А. Белов. М: Изд. дом МИСиС, 2010- 511 с. ISBN 978-5-87623-375-2]. Известен патент РФ №2558807 С1 от 2015.08.10 на высокопрочный алюминиевый сплав следующего химического состава, масс. %:

Cu 3,0-5,5;

Mn 0,1-2,5;

Cd 0,01-1,5;

Si 0,01-1,0;

Mg 0,01-0,9;

Fe 0,01-1,0;

по меньшей мере один элемент из группы:

Ti 0,01-0,5;

Zr 0,01-0,5;

Y 0,001-0,5;

In 0,001-0,5;

Al - остальное.

Недостатком данного сплава является необходимость в добавлении токсичного в производстве и потреблении кадмия Cd. Другим недостатком являются низкие литейные свойства сплавов типа Al-Cu, в частности высокая склонность к горячеломкости, высокая линейная усадка [Фазовый состав промышленных и перспективных алюминиевых сплавов. Н.А. Белов. М: Изд. дом МИСиС, 2010- 511 с. ISBN 978-5-87623-375-2]. Так, в патенте указывается, что показатель горячеломкости предлагаемого сплава по кольцевой пробе составляет 25 мм, а линейная усадка 1,25%.

Наиболее высокой технологичность при литье обладают алюминиевые сплавы на базе системы Al-Si (силумины), на долю которых приходится более 90% производства всех алюминиевых отливок, что связано с их высокой технологичностью при использовании практически всех видов литья. Для сравнения марочные алюминиевые сплавы типа A356 (на базе системы Al-Si-Mg) обладают показателем горячеломкости (по кольцевой пробе) на уровне ~4 мм (Белов Н.А., Савченко С.В., Хван А.В. фазовый состав и структура силуминов: Справочное издание. - М.: МИСиС, 2008. - 283 с.). Высокий уровень литейных свойств по сравнению со свойствами других литейных алюминиевых сплавов уже многие десятилетия сохраняет роль силуминов в промышленности как основных материалов для фасонного литья. По объемам применения фасонных отливок из алюминиевых сплавов лидером является автомобильная промышленность. С каждым годом эти объемы только возрастают. Другими потребителями и производителями отливок из алюминиевых сплавов у нас в стране и за рубежом являются аэрокосмическая, оборонная промышленность, электронника, ядерная энергетика и многие другие. Однако с развитием техники в условиях постоянного повышения требований по надежности при минимальных масса-габаритных характеристиках нагруженных конструкций, промышленные силумины, разработанные в большинстве своем несколько десятилетий назад, слабо удовлетворяют новым требованиям к свойствам сплавов. В связи с этим исследователями со всего мира предпринимаются попытки повышения эксплуатационных свойств литейных алюминиевых сплавов, в первую очередь прочностных, при сохранении высоких литейных свойств, характерных для сплавов данной группы.

Известен патент CN 110592439 A от 2019-12-20 на Al-Si-Cu сплав, предназначенный для получения в металлические формы фасонных отливок следующего химического состава, масс. %:

Si 11.65-12.03%;

Cu 3.00-3.22%;

Sr 0.72-0.73%;

Ti 0.3-0.34%;

Zr 0.41-0.47%;

Al - остальное.

Основным недостатком предлагаемого сплава является невысокий предел прочности, который составляет не более 280 МПа после полного цикла упрочняющей термической обработки, включающей гомогенизации, закалку и старение. Другим недостатком предлагаемого сплава является высокое содержание добавки циркония Zr, что определяет необходимость в высоких перегревах расплава в процессе плавки, так как в противном случае высока вероятность появления в структуре сплава грубых первичных кристаллов структурного типа D023. К другому недостатку данного материала следует отнести отсутствие упоминания о допустимом уровне содержания железа.

Наиболее близким по технической сущности и достигаемому результату является сплав, предложенный в патенте РФ №2563416 С1 от 2015-09-20 на Al-Si-Cu сплав при следующем соотношении компонентов, масс. %:

Si 7,0-12,0;

Cu 1,0-3,5;

Mg 0,1-0,9;

Ti 0,01-0,4;

Zr 0,01-0,4;

Sc 0,01-0,5;

Al - остальное.

Согласно представленным авторами изобретения данным, в частном исполнении предлагаемый сплав обладает высокой прочностью - более 400 МПа. Недостатком данного сплава является необходимость в добавлении дорогостоящего редкоземельного Sc и переходных Ti, Zr металлов. Кроме того, согласно современным научным представлениям, добавление Zr и Sc в алюминиевые сплавы на базе системы Al-Si приводит к образованию V-фазы (AlSi2Sc2 и/или AlSi2Zr2) кристаллизационного происхождения [Zhichao Guo, Xuan Liu, Jilai Xue, Fabrication of Al-Si-Sc alloy bearing AlSi2Sc2 phase using ultrasonically assisted molten salt electrolysis. Journal of Alloys and Compounds 797 (2019) 883-889]. В результате этого происходит резкое снижение растворимости Zr и Sc в алюминиевом твердом растворе, что в свою очередь либо полностью исключает, либо существенно снижает возможное упрочнение сплава путем выделения вторичных дисперсоидов фазы Al3(Zr,Sc) структурного типа L12. Данный вывод косвенно подтверждаются представленными в патенте примерами. В частности, показано, что увеличение содержания скандия с 0,01% до 0,5%, то есть в 50 раз, приводит к повышению предела прочности сплава на 2,5%. Следует также отметить, что при использовании некоторых методов литья, например, в землю, характеризующихся относительно невысокими скоростями кристаллизации, возможность формирование пересыщенного Zr и Sc алюминиевого твердого раствора также существенно снижается. Особо следует отметить, что добавка цирконий резко повышает температуру ликвидуса (при 0,4% Zr она превышает 800°С), что требует соответствующего повышения температур плавки и литья по сравнению с большинством марочных силуминов (700-740°С). Среди прочих недостатков следует отметить наличие в составе сплава не менее 0,1% магния, что определяет необходимость добавления данного элемента в расплав при повторных переплавах, так как магний обладает высокой склонностью к угару и выпариванию в процессе плавки. Кроме того, магний снижает температур равновесного солидуса (ниже 505°С), что затрудняет сфероидизацию кремниевой фазы в процессе нагрева перед закалкой. К другому недостатку данного материала следует отнести отсутствие упоминания о допустимом уровне содержания железа.

Задачей предлагаемого изобретения является создание нового высокопрочного, экономнолегированного литейного алюминиевого сплава, химический состав которого не предусматривает наличие токсичных добавок бериллия и кадмия, а также дорогостоящих редкоземельных металлов, таких как скандий Sc и церий Се, иттрий Y, лантана La и т.д.. При этом сплав должен характеризоваться совокупностью высокого уровня механических свойств (временное сопротивление на разрыв, предел текучести, относительное удлинение) и литейных свойств (низкая склонность к горячеломкости и линейной усадке на уровне марочных медистых силуминов) при получении отливок наиболее широкого используемыми в промышленности технологиями литья, включая литье в металлический кокиль, литья под низким и высоким давлением, методом гравитационного литья и методом литья с кристаллизацией под давлением.

Технический результат: получение повышенных прочностных характеристик нового экономнолегированного литейного алюминиевого сплава на базе системы Al-Si-Cu.

Технический результат достигается тем, что предложен литейный сплав на основе алюминия, содержащий кремний и медь, отличающийся тем, что он дополнительно содержит олово, железо и марганец, при следующем соотношении компонентов, масс. %:

Si 5,0-12,0;

Си 3,0-4,0;

Sn 0,04-0,20;

Fe 0,1-0,6;

Mn 0,15-0,5;

Al и примеси - остальное.

при этом сплав имеет температуру ликвидуса не выше от 630°С, температуру равновесного солидуса не ниже 515°С и структуру после термообработки, содержащую алюминиевую матрицу с микротвердостью не менее 130 HV и эвтектические кристаллы кремния и фазы Al15(Fe,Mn)3Si2

В частном исполнении данный сплав должен обеспечивать следующие механические свойства на растяжение: временное сопротивление на разрыв (σв) не менее 400 МПа, предел текучести (σ0,2) не менее 330 МПа, относительное удлинение (δ) - не менее 3%.

В частных исполнениях сплав может быть выполнен в виде отливок, полученных из вторичного сырья, допуская содержание примесей до 1%.

Сущность изобретения заключается в следующем. Концентрация кремния в заявленных пределах обеспечивает необходимое сочетание литейных и механических свойств сплава. В частности, нижний предел содержания кремния обеспечивает достижение заданной температуры ликвидуса (не выше 630°С), и как следствие, достаточно узкого эффективного интервала кристаллизации и, соответственно, требуемого минимального уровня литейных свойств. Верхняя граница концентрации кремния связана с обеспечением минимального уровня пластичности (поскольку кремневая фаза отличается хрупкостью), а также технологическими трудностями при выплавке высококремнистьгх сплавов.

Медь позволяет добиться упрочнения сплава после полного цикла термической обработки, включающей гомогенизационный отжиг, закалку и старение. При старении сплава упрочнение обусловлено формированием в процессе распада алюминиевого твердого раствора метастабильных когерентных выделений фазы θ'' (зоны ГП2 стехиометрического состава Al3Cu и с тетрагональной кристаллической структурой) и/или выделений частично когерентной фазы θ' (фаза стехиометрического состава Al2Cu и также с тетрагональной кристаллической структурой). Концентрация меди в заявленных пределах обеспечивает достижение требуемых высоких механических свойств сплава после цикла упрочняющей термической обработки.

Добавление марганца позволяет нейтрализовать вредное влияние железа, так как в этом случае происходит образование четверной фазы Al15(FeMn)3Si2 (α-фазы), которая в составе эвтектик характеризуется скелетообразной морфологией. В отсутствии марганца железо в Al-Si сплавах может образовывать ряд интерметаллидных соединений, наиболее вредным из которых является фаза Al5FeSi (β-фаза), которая обладает иглообразной морфологией.

Ранее олово в Al-Si сплавах считалась вредней примесью, предельные концентрации которой ограничивалась, как правило, сотыми долями процента. Проведенные авторами настоящего изобретения исследования показали, что для сплавов на основе системы Al-Si-Cu, для которых достижение максимального упрочнения связано с формированием вторичных кристаллов фаз θ'' и θ', малая добавка олова оказывает существенное влияние на эффект упрочнения после старения. Анализ тонкой структуры для сплавов Al-Si-Cu и Al-Si-Cu-Sn, выполненный авторами настоящего изобретения [Akopyan Т.K., Belov N.A., Letyagin N.V. Effect of trace addition of sn on the precipitation hardening in Al-Si-Cu eutectic alloy. JOM. 71 (6) (2019) 2138. (10.1007/s11837-019-03422-x)] показал, что повышенная прочность четверного сплава обусловлена разницей в итоговой структуре продуктов старения. В частности, наблюдаются существенно более дисперсные выделения с более высокой плотностью распределения. Спектральный анализ в колоне электронного микроскопа выявил, что дисперсоиды в четверном сплаве содержат до 0,1 ат. % растворенных атомов олова. Выдвинуто предположение, что выявленная растворимость олова способствует снижению несоответствие между кристаллической решеткой дисперсоидов и алюминиевой матрицы на межфазной границе, что обеспечивает уменьшение критического размера зародыша. При этом основной упрочняющей фазой становится когерентная θ''-фаза (зоны ГП2), взамен фазе θ', которая обычно превалирует при максимальном упрочении сплавов группы Al-Cu или Al-Si-Cu. Предлагаемый интервал концентраций олова обеспечивает требуемый эффект упрочнения. При концентрациях олова меньших, чем заявленная нижняя граница, возможно проявление нестабильности механических свойств. При концентрациях олова свыше предлагаемого максимального значения возможно проявление негативных эффектов, связанных с оплавлением оловянной фазы.

Изобретение поясняется чертежами, где:

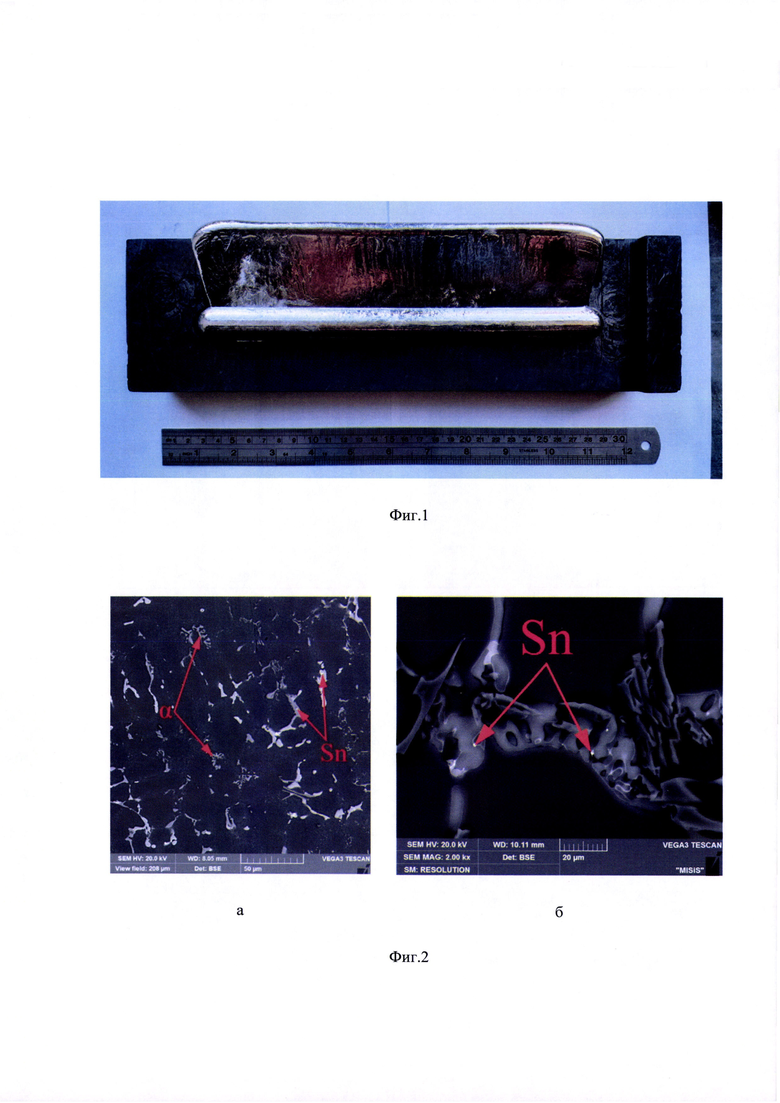

На фиг. 1 Представлена графитовая форма и получаемая с ее использованием отливка согласно ГОСТ 1583-93

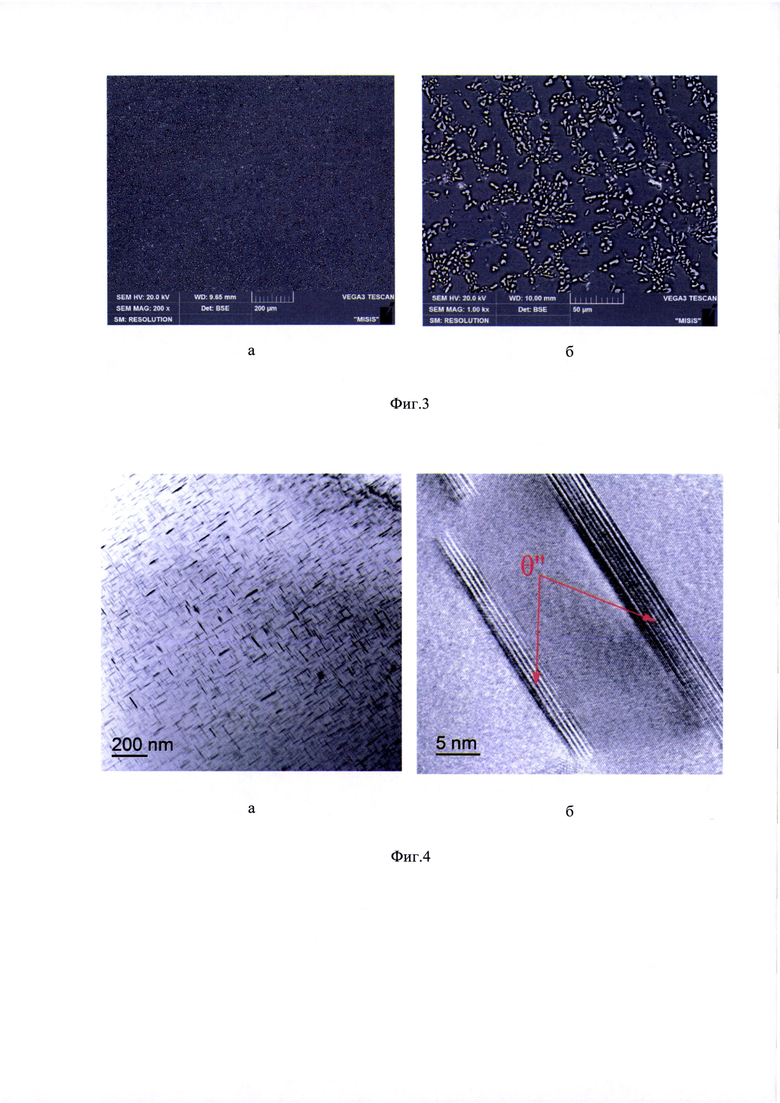

На фиг. 2 Представлена микроструктура сплава №2 (Таблица 1) в литом состоянии

На фиг. 3 Представлена микроструктура сплава №3 (Таблица 1) после гомогенизационного отжига.

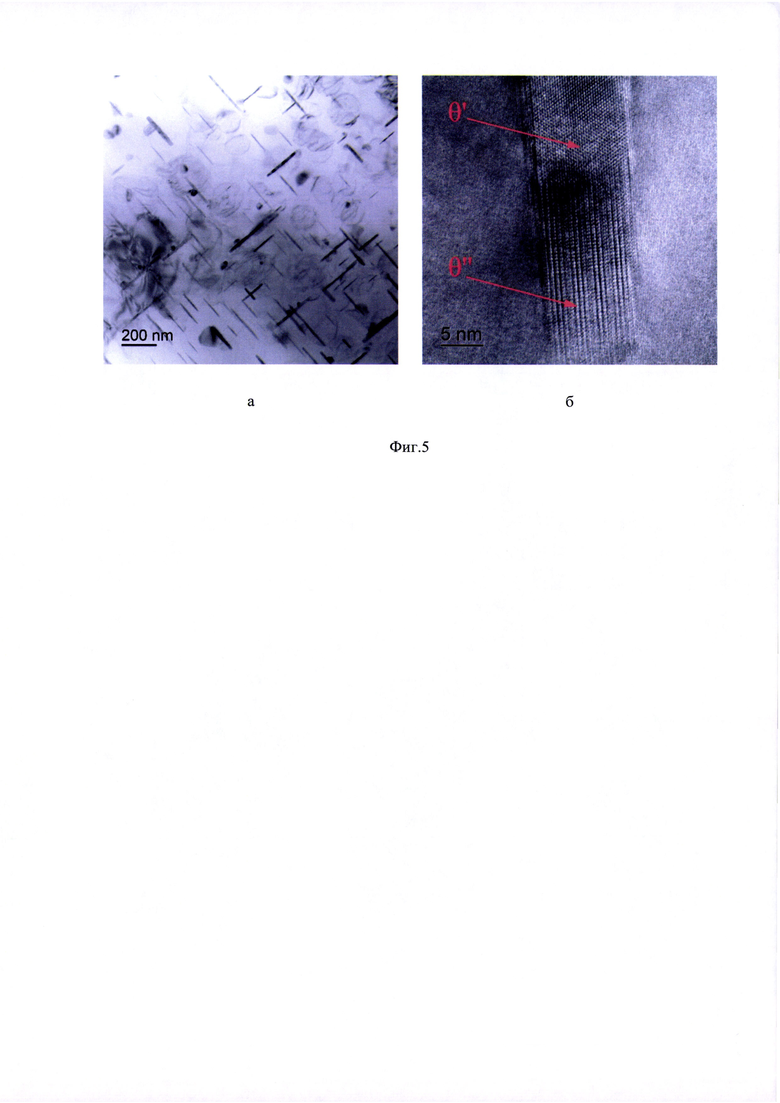

На фиг. 4 ПЭМ структура сплава №3 (Таблица 1) в состоянии максимального упрочнения после старения, а - общий вид, б - изображения с атомным разрешением

На фиг. 5 ПЭМ структура сплава №3 (без добавки олова) в состоянии максимального упрочнения после старения, а - общий вид, б - изображения с атомным разрешением

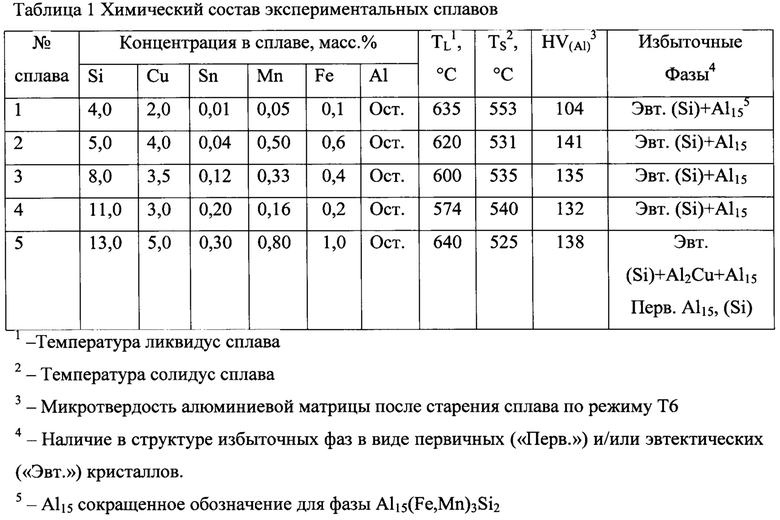

ПРИМЕР 1

Были приготовлены 5 сплавов в виде отливок, составы которых указаны в таблице 1. Сплавы готовили в индукционной печи в графитовых тиглях из следующих шихтовых материалов (масс. %): алюминий (99,85%), кремний (99,0%), медь (99,9%), олово (99,9%) магния (99,9%) и лигатур Al-10%Fe, Ад-10%Mn. Литье сплавов осуществляли в кокиль типа «Пруток» диаметром 22 мм с массивной верхней прибылью (ГОСТ 1583) с начальной температурой формы около 25°С. Оценку уровня упрочнения после термической обработки на максимальную прочность по режиму Т6 (закалка в холодную воду и старение) оценивали по результатам испытания на разрыв. Испытания на разрыв проводили на точеных образцах диаметром 5 мм и расчетной длиной 25 мм. Скорость испытания составляла 10 мм/мин. Определение концентраций легирующих элементов в сплаве определяли на эмиссионном спектрометре ARL4460.

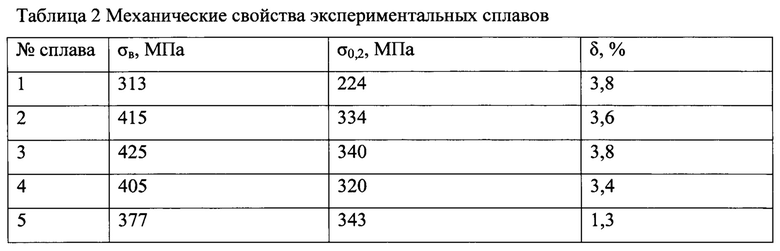

Результаты анализа химического состава и определения механических свойств (в состоянии Тб) приведены в таблицах 1 и 2 соответственно.

Из табл. 2 видно, что требуемым значениям механических свойств (σв, σ0,2 и δ) удовлетворяют только лишь сплавы №2-4. Концентрация кремния в этих сплавах варьируется в интервале 5-11%, что обеспечивает температуру ликвидус (TL) не выше 630°С и позволяет надежно гарантировать высокие литейные свойства (высокая жидкотекучесть, низкая склонность к горячим трещинам), характерные для сплавов данной группы. При использовании сканирующей электронной микроскопии для анализа структуры сплавов в литом состоянии (фиг. 2) и после гомогенизационного отжига (фиг. 3) оловянная фаза выявляется в виде светлых, компактных частиц практически чистого олова со средним линейным размеров кристаллов порядка 1 мкм и менее. Следует отметить, что сами частицы, чаще всего, обнаруживаются в контакте с дендритами эвтектического кремния и θ(Al2Cu)-фазы, имея тем самым минимальный контакт с алюминиевой матрицей (фиг. 2б). Микрорентгеноспектральный анализ (МРСА) показал, что в сплаве в литом состоянии растворимость олова в других фазах, включая алюминиевую матрицу, с высокой надежностью (с точность до ошибки измерения ~0.13 масс. %), стремится к нулю. После высокотемпературного гомогенизационного отжига в структуре сплава можно наблюдать характерное изменение морфологии кристаллов эвтектического кремния с пластинчатой на более глобулярную (фиг. 3а, б). МРСА сплава после закалки показал, что растворимость олова в θ(Al2Cu)-фазе существенно возрастает, достигая более 0,3 масс. %, тогда как в алюминиевой матрице она все также близка к нулю. Среди других структурных составляющих следует отметить наличие нерастворимых кристаллов α(Al15(Fe,Mn)3Si2)-фазы (фиг. 2а и фиг. 3б), образование которых в составе эвтектики позволяет полностью связать примесь железа в компактные частицы, существенно снижающие негативное влияние железа на механические свойства сплава. Данное обстоятельство позволяет использовать более дешевые шихтовые материалы (вторичное сырье, алюминий технической чистоты) для изготовления нового сплава. С использованием метода просвечивающей электронной микроскопии (ПЭМ) высокого разрешения проведен анализ тонкой структуры сплава №3 после старения. Согласно полученным данным в результате старения сплава с оловом формируется структура, отличающаяся высокой плотностью распределения дисперсных частиц (фиг. 4а), которые имеют форму дисков (параллельных плоскостям {100} ГЦК решетки алюминия) диаметром (длинной) 30-100 нм и толщиной 3-6 нм. ПЭМ изображения высокого разрешением (фиг. 4б) показали, что наблюдаемые выделения принадлежат двум фазам θ'' и θ'. Хорошо известно [A. Rodri'guez-Veiga, В. Bellon, I. Papadimitriou, G. Esteban-Manzanares, I. Sabirov, and J. LLorca, J. Alloys Compd. 757, 504 (2018).], что выделения θ''-фазы состоят из атомных слоев Al, расположенных между слоями Cu, и эта последовательность приводит к характерной многослойной «сэндвич» структуре частиц. Согласно проведенному анализу большинство наблюдаемых частиц обладают характерной слоистой «сэндвич» структурой, что указывает на их принадлежность именно к θ''-фазе. Встречаются отдельные кристаллы со структурой, характерной для θ'-фазы, но их меньшинство. Следует отметить, что аналогичный анализ сплава без олова выявил формирование после старения значительно более грубых частиц (длинна 300-500 нм и толщина 10-30 нм) с существенно более низкой плотностью распределения (фиг. 5а). ПЭМ анализ высокого разрешения выявил (фиг. 5б), что основная доля наблюдаемых частиц соответствует θ'-фазе, края которой, однако, имеют характерную слоистую «сэндвич» структуру, которая, очевидно, соответствует θ''-фазе. Последнее обстоятельство указывает на то, что зарождение и рост θ'-фазы происходит в пределах θ''-фазы путем перегруппировки атомов. Таким образом, более высокая прочность в сплаве с оловом обусловлена формированием в процессе старения частиц преимущественно θ''-фазы, обладающих повышенной дисперсностью и плотностью распределения. Из табл. 2 также можно видеть, что недостаток в концентрации меди приводит к недостаточно высоким прочностным свойствам сплава №1. Напротив, избыточно высокие концентрации меди, кремния, а также олова, железа и марганца в сплаве №5 приводят к появлению в микроструктуре грубых первичных кристаллов кремния Si и α(Al15(Fe,Mn)3Si2)-фазы, а также большого количества частиц олова и нерастворимых эвтектических частиц фазы Al2Cu, что в результате приводит к охрупчиванию сплава и, соответственно, пониженным механическим свойствам.

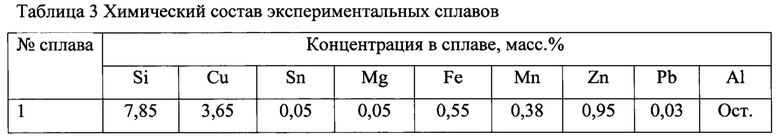

ПРИМЕР 2

Для приготовления сплава использовано не менее 80 масс. % вторичного сырья. Кроме того, в расплав вводилось дополнительное количество кремния (99,0%), меди (99,9%) и олово (99,9%). Плавка велась в индукционной печи в графитовых тиглях. Литье сплавов осуществляли в кокиль типа «Пруток» диаметром 22 мм с массивной верхней прибылью (ГОСТ 1583) с начальной температурой формы около 25°С. Оценку уровня упрочнения после термической обработки на максимальную прочность по режиму Т6 (закалка в холодную воду и старение) оценивали по результатам испытания на разрыв. Испытания на разрыв проводили на точеных образцах диаметром 5 мм и расчетной длиной 25 мм. Скорость испытания составляла 10 мм/мин. Определение концентраций легирующих элементов в сплаве проводили на эмиссионном спектрометре ARL4460.

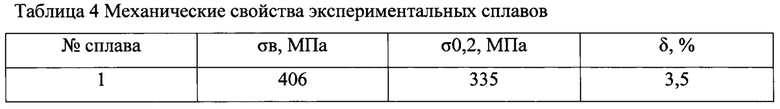

Результаты химического состава и определения механических свойств (в состоянии Т6) приведены в таблицах 3 и 4 соответственно.

Как можно видеть из таблицы 4, сплав, приготовленный с использованием до 80% вторичного сырья, обладает требуемым уровнем механических свойств. Из таблицы 3 можно видеть, что сплав дополнительно содержит магний, цинк и свинец, перешедшие из использованных шихтовых материалов. При концентрациях магния менее 0,1% (и вплоть до его полного отсутствия) он оказывает нейтральное влияние на свойства сплава. При больших концентрациях (свыше 0,2-0,3%) возможно образование в структуре нерастворимых эвтектических кристаллов фазы Q(Al5Cu2Mg8Si6), которые могут оказать негативное влияние на механические характеристики материала. Цинк, полностью растворяясь в алюминиевой матрице, также оказывает незначительное влияние на структуру и свойства сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2415193C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВО-КРЕМНИЕВЫЙ СПЛАВ | 2017 |

|

RU2659514C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ-(ЭКОНОМНОЛЕГИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ СИЛУМИН) | 2010 |

|

RU2441091C2 |

| Высокопрочный кальций- и медьсодержащий деформируемый алюминиевый сплав | 2024 |

|

RU2840335C1 |

| Высокопрочный деформируемый алюминиевый сплав 2000 серии | 2024 |

|

RU2834947C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2011 |

|

RU2485199C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2008 |

|

RU2405852C2 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2019 |

|

RU2708729C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2015 |

|

RU2610578C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2673593C1 |

Изобретение относится к области металлургии, конкретно к сплавам на основе алюминия, и может быть использовано при получении отливок сложной формы, предназначенных для изготовления нагруженных деталей, в том числе ответственного назначения. Литейный сплав на основе алюминия содержит, мас.%: Si 5,0-12,0, Cu 3,0-4,0, Sn 0,04-0,20, Fe 0,1-0,6, Mn 0,15-0,5, алюминий и примеси - остальное, при этом сплав имеет температуру ликвидуса не выше 630°С, температуру равновесного солидуса не ниже 515°С и структуру после термообработки, содержащую алюминиевую матрицу с микротвердостью не менее 130 HV и эвтектические кристаллы кремния и фазы Al15(Fe,Mn)3Si2. Изобретение направлено на создание литейного алюминиевого сплава на базе системы Al-Si-Cu, не требующего использования токсичных и дорогостоящих легирующих компонентов и имеющего после старения повышенные прочностные характеристики. 2 з.п. ф-лы, 2 пр., 4 табл., 5 ил.

1. Литейный сплав на основе алюминия, содержащий кремний и медь, отличающийся тем, что он дополнительно содержит олово, железо и марганец при следующем соотношении компонентов, мас.%:

при этом сплав имеет температуру ликвидуса не выше 630°С, температуру равновесного солидуса не ниже 515°С и структуру после термообработки, содержащую алюминиевую матрицу с микротвердостью не менее 130 HV и эвтектические кристаллы кремния и фазы Al15(Fe,Mn)3Si2.

2. Сплав по п. 1, отличающийся тем, что он обладает временным сопротивлением на разрыв σв не менее 400 МПа, пределом текучести σ0,2 не менее 325 МПа, относительным удлинением δ - не менее 3%.

3. Сплав по п. 2, отличающийся тем, что он выполнен в виде отливок, полученных из шихты на основе вторичного сырья.

| US 20110100515 A1, 05.05.2011 | |||

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2563416C1 |

| CN 110592439 A, 20.12.2019 | |||

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮЛ1ИНИЯ | 0 |

|

SU255579A1 |

| WO 1991002100 A1, 21.02.1991. | |||

Авторы

Даты

2021-09-02—Публикация

2020-09-25—Подача