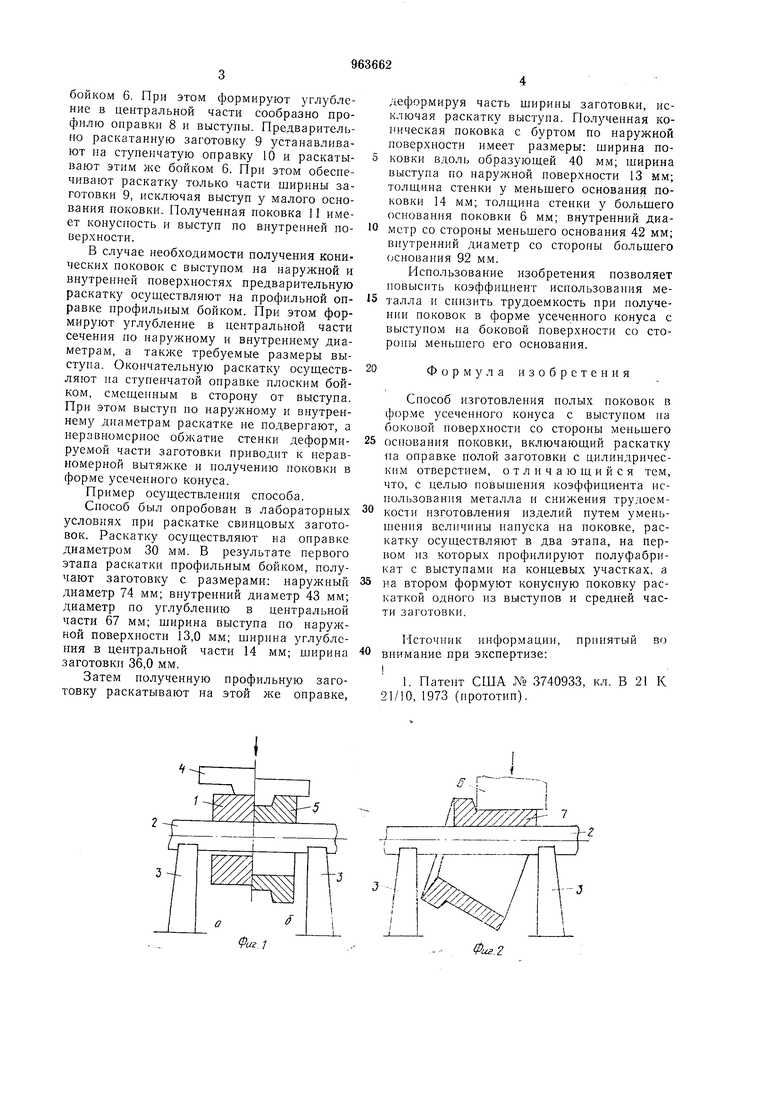

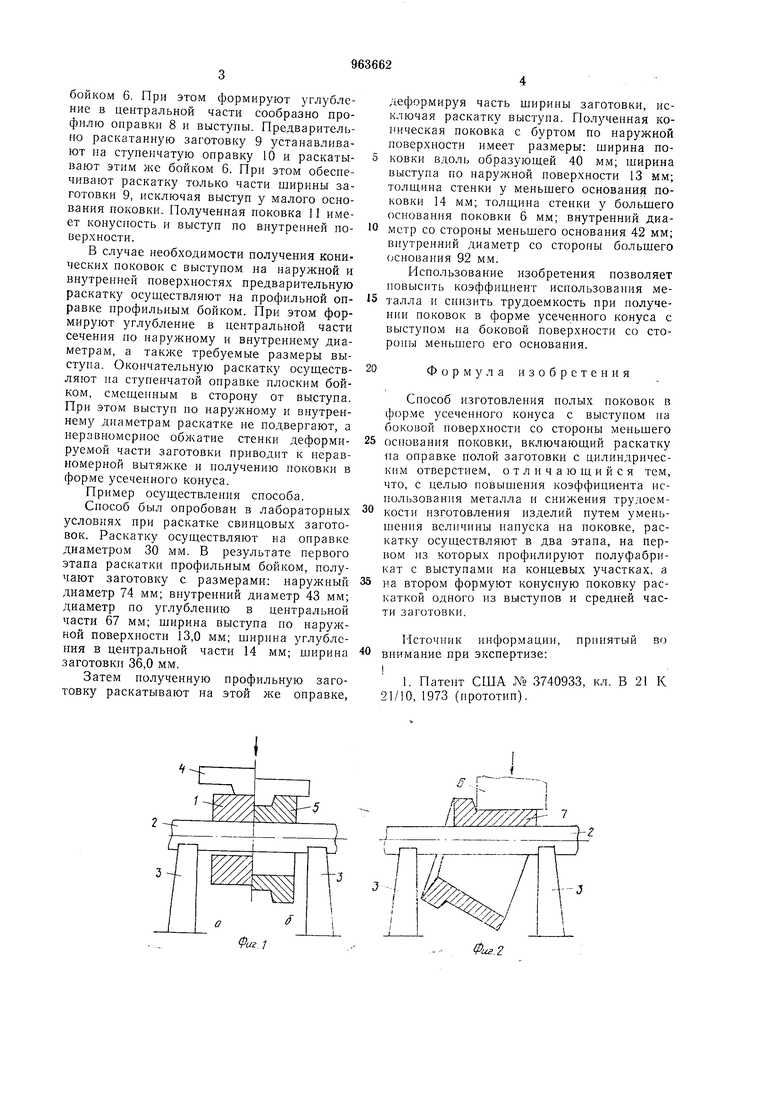

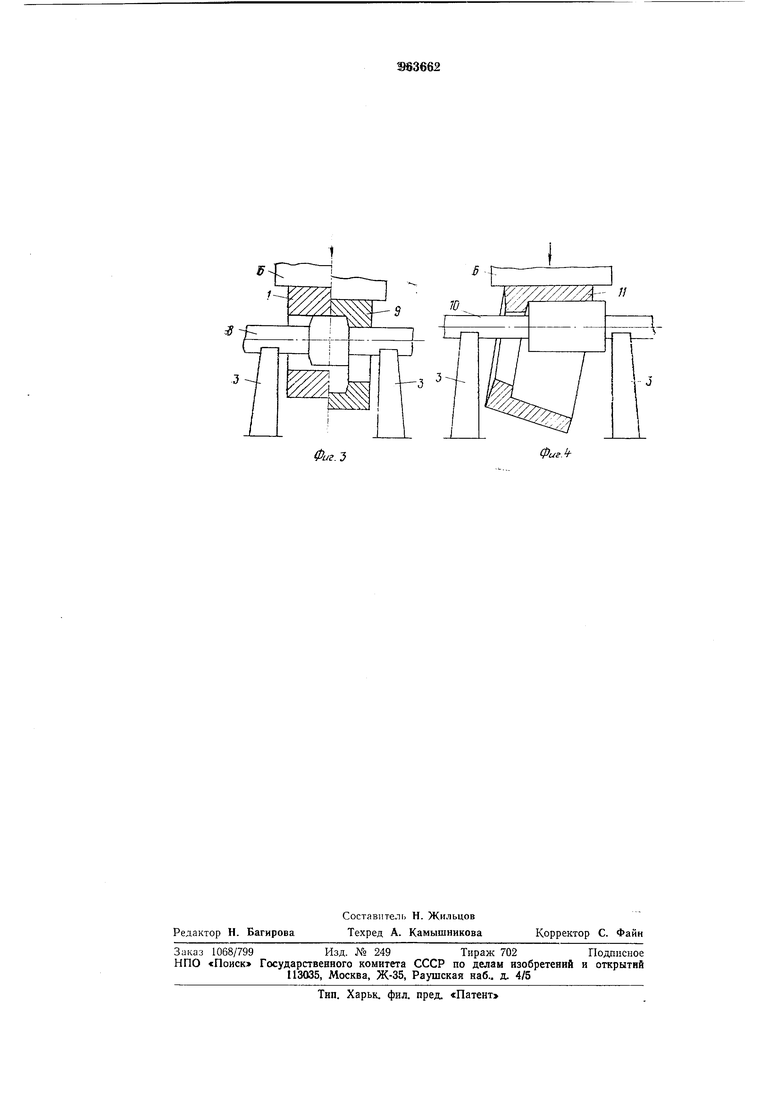

бойком 6. При этом формируют углубление в центральной части сообразно профилю оправки 8 и выступы. Предварительно раскатанную заготовг у 9 устанавливают на стуиеичатую оправку 10 и раскатывают этим же бойком 6. При этом обеснечивают раскатку только части ширины заготовки 9, исключая выступ у малого основания поковки. Полученная поковка 11 имеет конусгюсть и выступ по внутренней поверхности.

В случае необходимости получения конических поковок с выступом на наружной и внутренней поверхностях предварительную раскатку осуществляют на профильной оправке профильным бойком. При этом формируют углубление в центральной части сечения по наружному и внутреннему диаметрам, а также требуемые размеры выступа. Окончательную раскатку осуществляют на ступенчатой оправке плоским бойком, смещенным в сторону от выступа. При этом выступ по наружному и внутреннему диаметрам раскатке не подвергают, а неравномерное обжатие стенки деформируемой части заготовки приводит к неравномерной вытяжке и получению ноковки в форме усеченного конуса.

Пример осуществления способа.

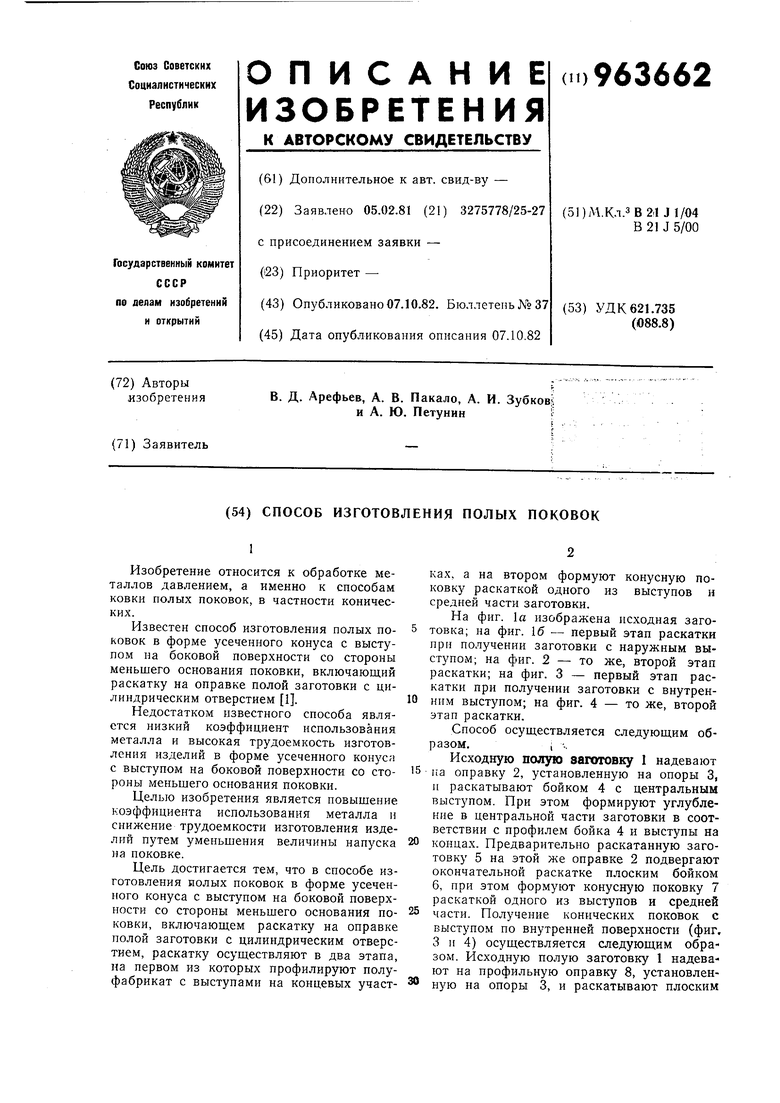

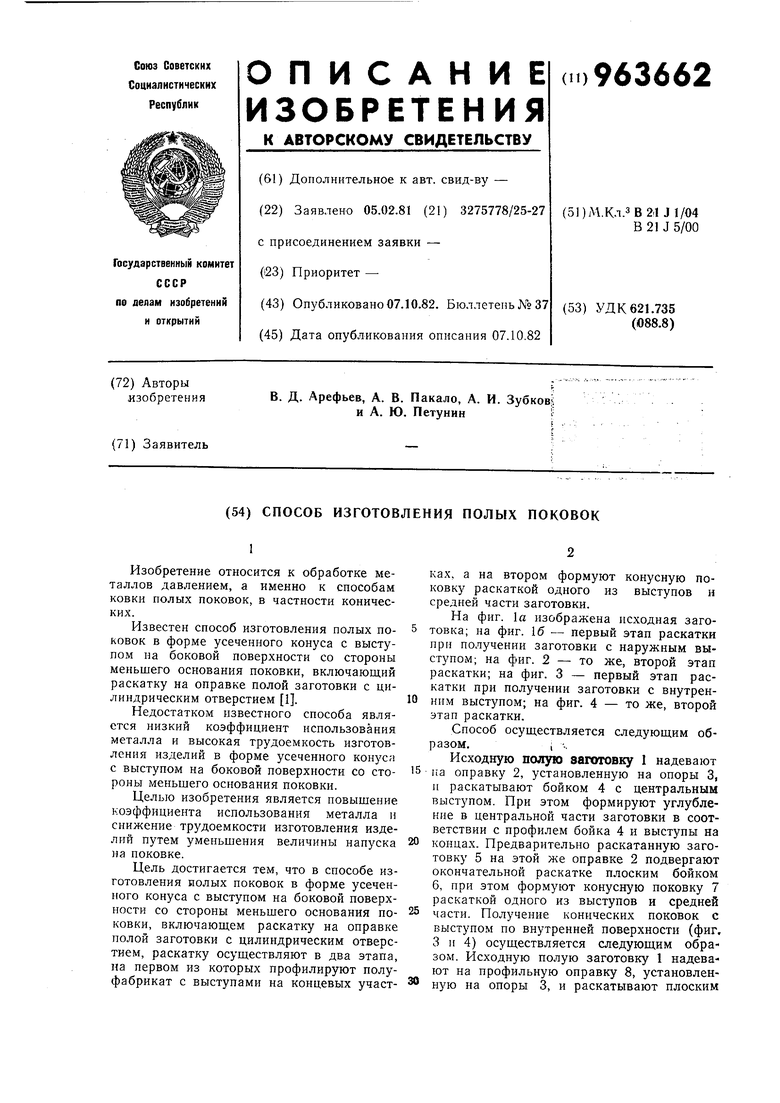

Способ был опробован в лабораторных условиях при раскатке свинцовых заготовок. Раскатку осуществляют на оправке диаметром 30 мм. В результате первого этапа раскатки профильным бойком, получают заготов1су с размерами: наружный диаметр 74 мм; внутренний диаметр 43 мм; диаметр по углублению в центральной части 67 мм; ширина выступа по наружной поверхности 13,0 мм; ширина углубления в центральной части 14 мм; ширина заготовки 36,0 мм.

Затем полученную профильную заготовку раскатывают на этой же оправке,

деформируя часть ширины заготовки, исключая раскатку выстуиа. Полученная ко 1ическая поковка с буртом по наружной поверхности имеет размеры: ширина поковки вдоль образующей 40 мм; ширина выступа но наружной поверхности 13 мм; толшина стенки у меньшего основання поковки 14 мм; толщина стенки у большего основання поковки 6 мм; внутренний диаметр со стороны меньшего основания 42 мм; внутренний диаметр со стороны большего основания 92 мм.

Использование изобретения позволяет повысить коэффициент использования металла и снизить трудоемкость при получении поковок в форме усеченного конуса с выступом на боковой поверхности со стороны меньшего его основания.

Формула изобретения

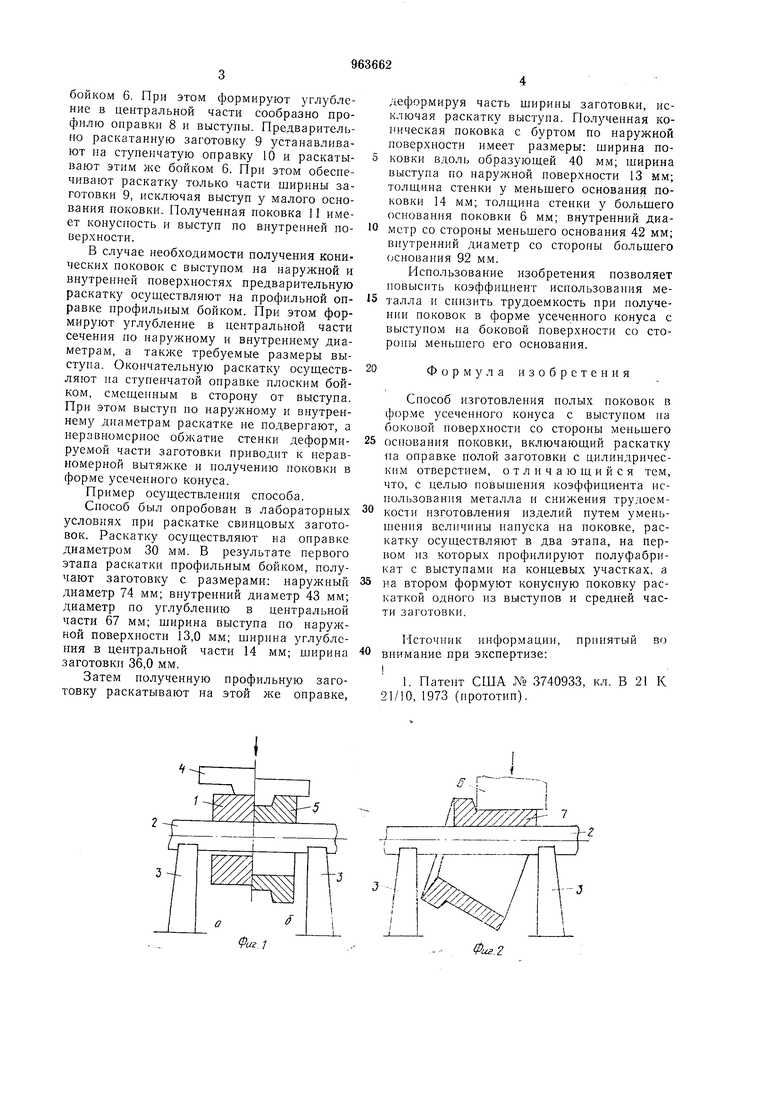

Способ изготовлеиия полых поковок в форме усеченного конуса с выступом на боковой поверхности со стороны меньшего

основания поковки, включающий раскатку па онравке полой заготовки с цилиндрическим отверстием, отличающийся тем, что, с целью повышеиия коэффициента нспользования металла и снижения трудоемкости нзготовления изделий путем уменьшения величины напуска на поковке, раскатку осуществляют в два этапа, на первом из которых профилируют полуфабрикат с выступами на концевых участках, а

на втором формуют конусную поковку раскаткой одного из выступов и средней части заготовки.

Источник информации, принятый во виимание при экспертизе:

1. Патепт США № 3740933, кл. В 21 К 21/10, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU889250A1 |

| Способ изготовления полых поковок | 1979 |

|

SU863135A1 |

| Способ изготовления кольцевых поковок | 1981 |

|

SU956123A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1574345A1 |

| Способ изготовления полых поковок | 1980 |

|

SU948513A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU897373A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

| Устройство для раскатки кольцевых поковок | 1981 |

|

SU1006033A1 |

0иг.2

Авторы

Даты

1982-10-07—Публикация

1981-02-05—Подача