Область техники, к которой относится изобретение

Настоящее изобретение относится к многослойному листу из электротехнической стали и, в частности, к многослойному листу из электротехнической стали, имеющему подходящие низкие высокочастотные потери в железе и высокую плотность магнитного потока.

Известный уровень техники

Двигатели для гибридных электромобилей и очистителей приводятся в действие током высокой частоты, например, от 400 Гц до 2 кГц, для уменьшения размера и достижения высокой эффективности. Поэтому для листов из нетекстурированной электротехнической стали, используемых для материалов сердечника таких двигателей, требуются листы из электротехнической стали, имеющие низкие высокочастотные потери в железе и высокую плотность магнитного потока.

Для уменьшения высокочастотных потерь в железе эффективным является увеличение удельного сопротивления. Поэтому была разработана сталь с высоким содержанием Si. Однако, поскольку Si является немагнитным элементом, увеличение содержания Si приводит к более низкой намагниченности насыщения.

Поэтому в качестве средства достижения как уменьшения высокочастотных потерь в железе, так и высокой плотности магнитного потока были разработаны магнитные материалы с градиентом содержания Si, имеющие контролируемый градиент концентрации Si в направлении толщины листов электротехнической стали. Например, в JP H11-293422 A (PTL 1) предлагается лист из электротехнической стали, имеющий градиент концентрации Si в направлении толщины, в котором концентрация Si на поверхности стального листа выше, чем в средней части толщины стального листа. В частности, лист из электротехнической стали имеет среднюю часть толщины с концентрацией Si 3,4% или более, при этом на обеих его поверхностях имеются поверхностные слои с концентрацией Si 5 - 8% масс. Кроме того, толщина поверхностных слоёв составляет 10% или более толщины листа.

Список цитированных источников

Патентная литература

PTL 1: JP H11-293422 A

Раскрытие сущности изобретения

Техническая проблема

Однако, когда обычные магнитные материалы с градиентом содержания Si, предложенные в PTL 1, используют в качестве материалов железного сердечника для электрических приборов, чья максимальная частота составляет несколько кГц, потери на гистерезис высоки, и, таким образом, потери в железе не уменьшаются в достаточной степени.

Таким образом, может быть полезным создание многослойного листа из электротехнической стали, имеющего подходящие низкие высокочастотные потери в железе и высокую плотность магнитного потока.

Решение проблемы

Авторы изобретения провели интенсивные исследования способа решения проблемы и в результате установили, что для уменьшения высокочастотных потерь в железе важно уменьшить разницу в магнитострикции между поверхностными слоями и внутренним слоем стального листа. Это раскрытие основано на приведённом выше заключении и имеет следующие основные признаки.

1. Многослойный лист из электротехнической стали, включающий внутренний слой и поверхностные слои, расположенные на обеих сторонах внутреннего слоя, в котором

каждый из поверхностных слоёв имеет химический состав, содержащий (состоящий из) Si, при содержании Si в поверхностном слое [Si]1 2,5 - 6,0% масс. с остатком, являющимся Fe и неизбежными примесями,

внутренний слой имеет химический состав, содержащий (состоящий из) Si, при содержании Si во внутреннем слое [Si]0 1,5 - 5,0% масс. с остатком, являющимся Fe и неизбежными примесями, и

многослойный лист из электротехнической стали имеет:

ΔSi 0,5% масс. или более, ΔSi определяется как разница между содержанием Si в каждом из поверхностных слоёв и содержанием Si во внутреннем слое, представленная [Si]1- [Si]0,

ΔAl 0,05% масс. или менее, ΔAl определяется как абсолютное значение разности между содержанием Al, присутствующего в качестве неизбежной примеси в каждом из поверхностных слоёв [Al]1, и содержанием Al, присутствующего в качестве неизбежной примеси во внутреннем слое [Al]0, представленное как |[Al]1- [Al]0|,

Δλ1,0/400 равную 1,0 × 10-6 или менее, Δλ1,0/400 определяется как абсолютная величина разности между магнитострикцией каждого из поверхностных слоёв λ1,0/400,1 и магнитострикцией внутреннего слоя λ1,0/400,0;

толщину листа t 0,03 - 0,3 мм; и

отношение общей толщины поверхностных слоёв t1 к t составляет 0,10 - 0,70.

2. Многослойный лист из электротехнической стали по п. 1, в котором химический состав по меньшей мере одного из каждого из поверхностных слоёв или химический состав внутреннего слоя дополнительно содержит в % масс. по меньшей мере один элемент из Sn: 0,001 - 0,1% или Sb: 0,001 - 0,1%.

3. Многослойный лист из электротехнической стали по пп. 1 или 2, в котором химический состава по меньшей мере одного из каждого из поверхностных слоёв или химический состав внутреннего слоя дополнительно содержит, в % масс., Мо: 0,001 - 0,1%.

Преимущественный эффект

Согласно этому раскрытию можно приготовить многослойный лист из электротехнической стали, имеющий и низкие высокочастотные потери в железе, и высокую плотность магнитного потока.

Краткое описание чертежей

На прилагаемых чертежах:

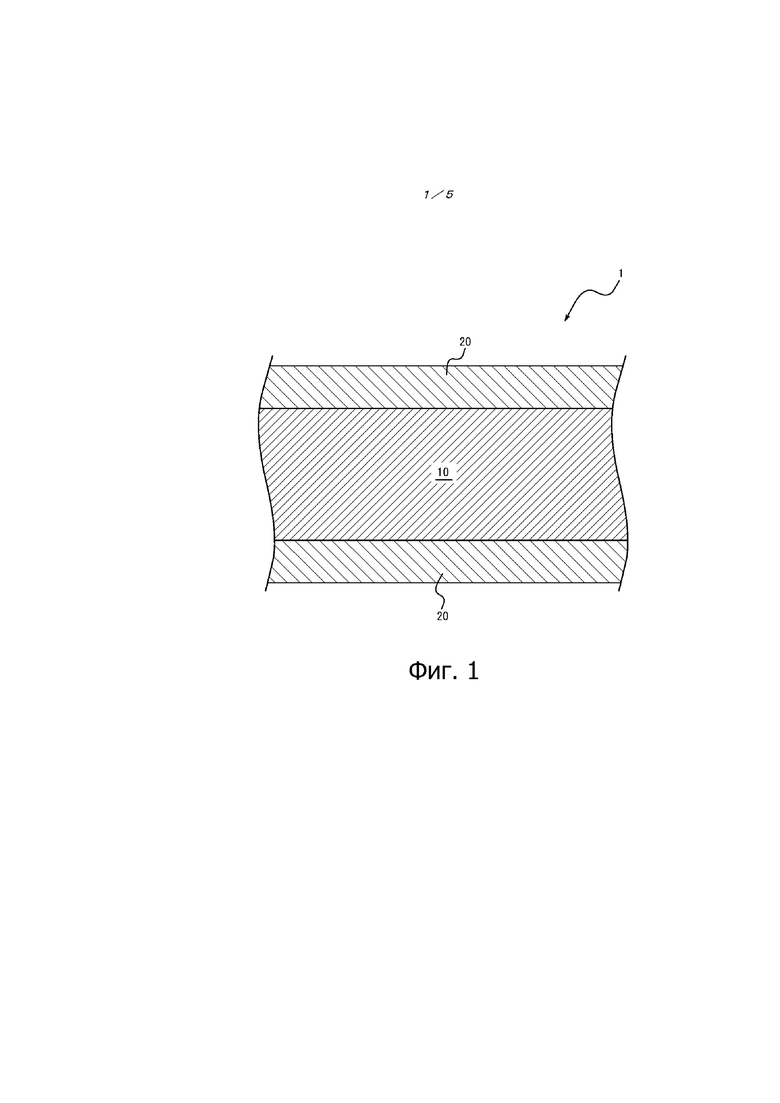

фиг. 1 является схематической диаграммой, иллюстрирующей структуру многослойного листа из электротехнической стали согласно одному из осуществлений этого раскрытия;

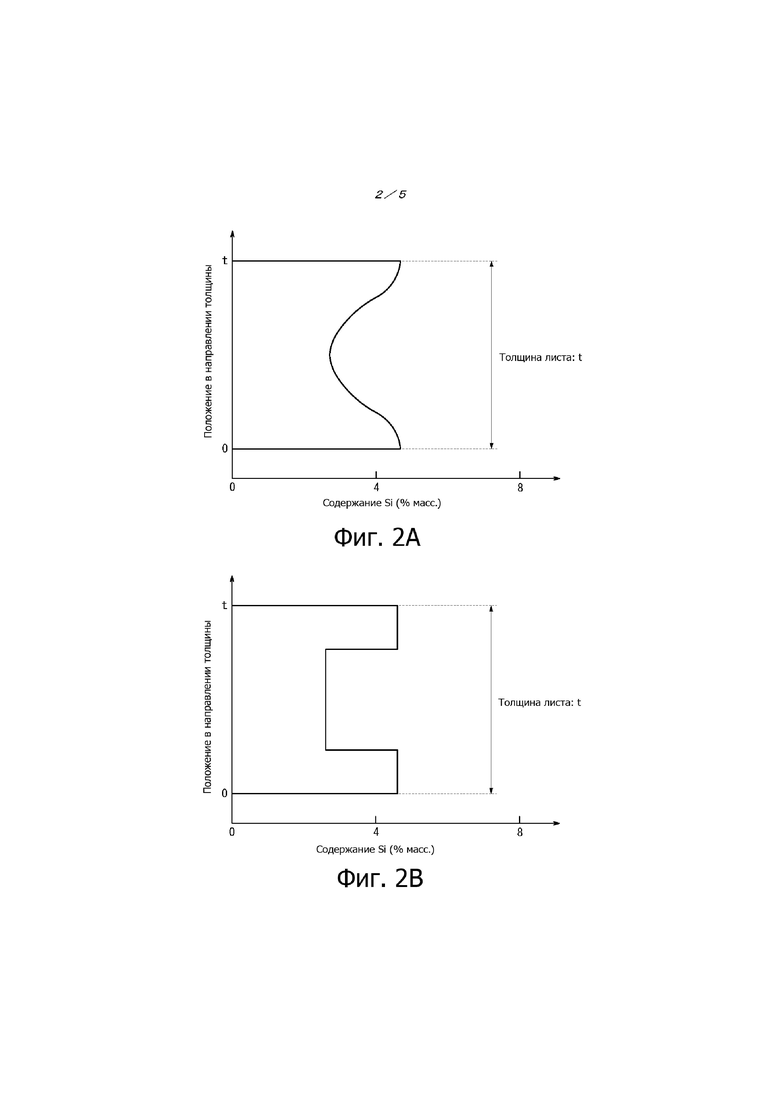

фиг. 2А и 2В являются схематическими диаграммами, иллюстрирующими примеры профиля содержания Si в направлении толщины многослойного листа из электротехнической стали;

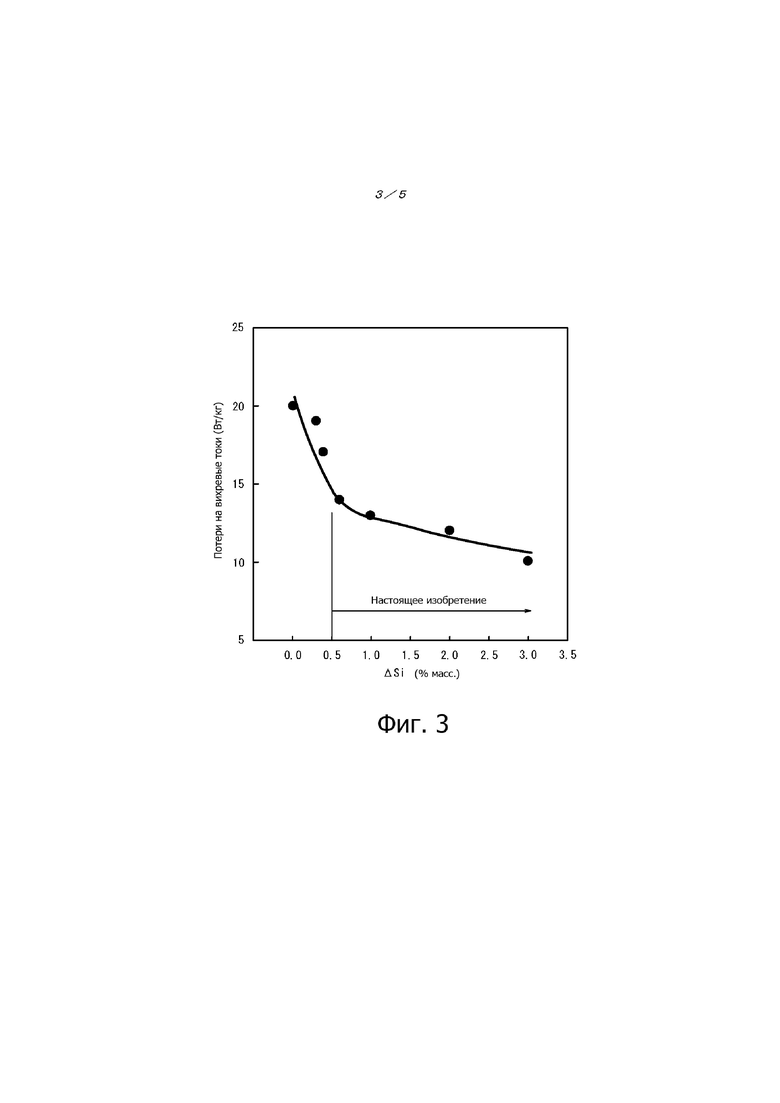

фиг. 3 является графиком, иллюстрирующим корреляцию между разницей в содержании Si в поверхностных слоях и во внутреннем слое (ΔSi) и потерями на вихревые токи;

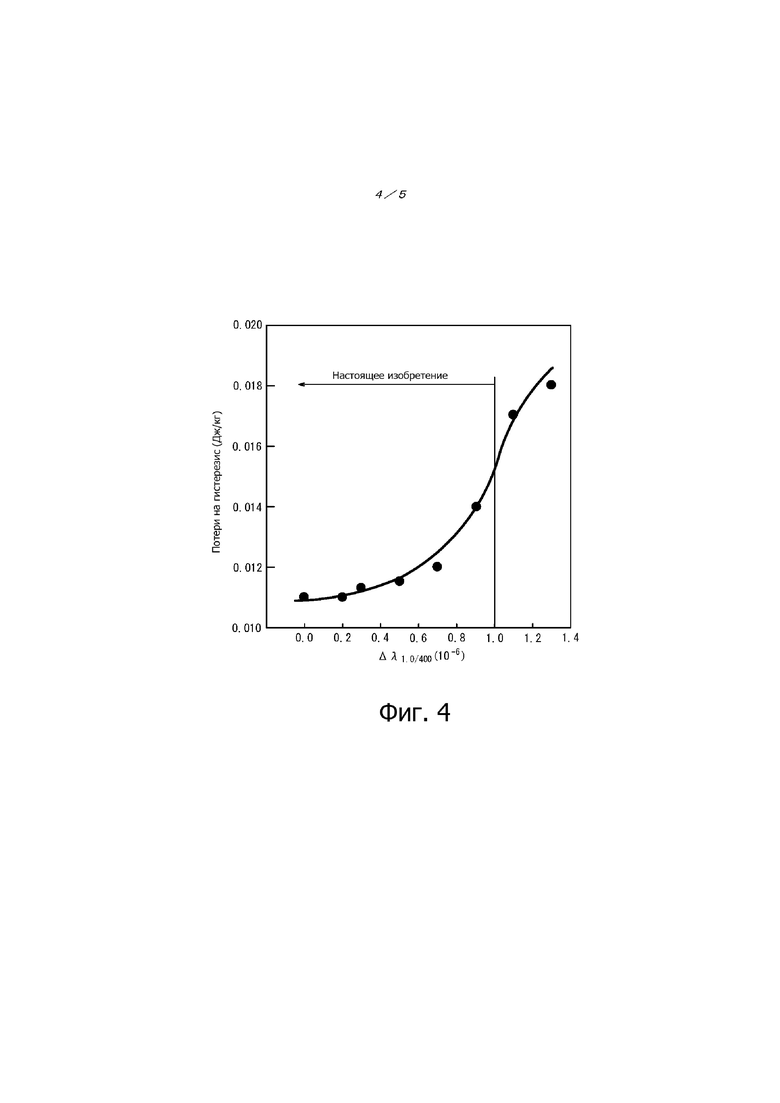

фиг. 4 является графиком, иллюстрирующим между корреляцию разницей в магнитострикции между поверхностными слоями и внутренним слоем (Δλ1,0/400) и потерями на гистерезис;

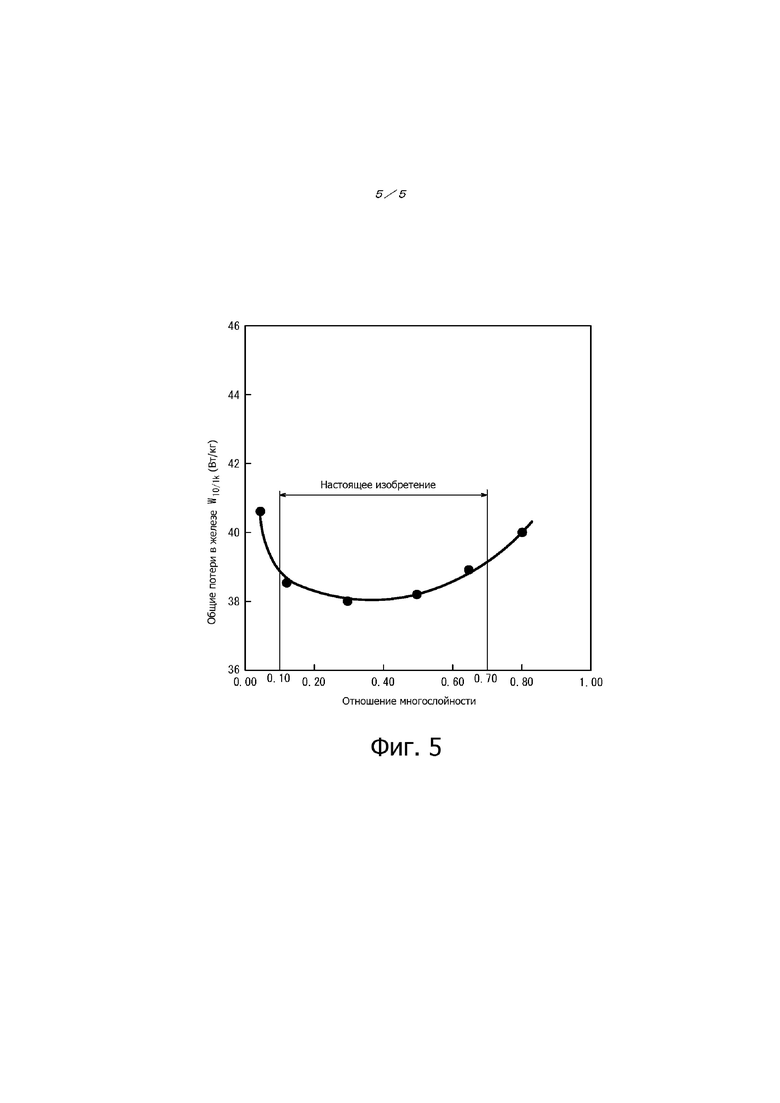

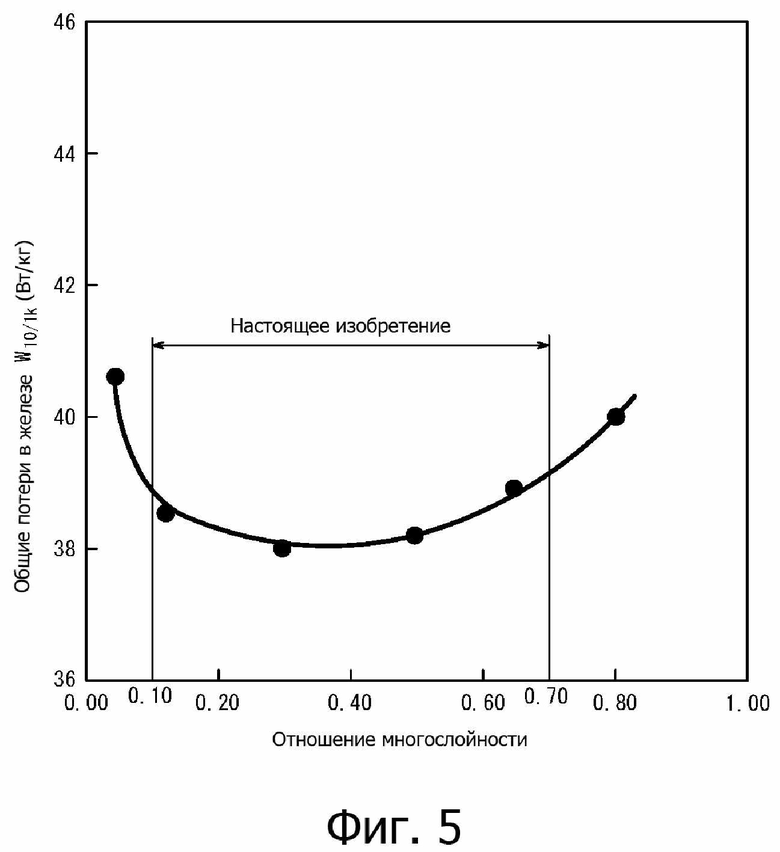

фиг. 5 является графиком, иллюстрирующим корреляцию между отношением многослойности, определённым как отношение общей толщины поверхностных слоёв t1, к толщине многослойного листа из электротехнической стали t и общими потерями в железе.

Осуществление изобретения

Подробное описание приведено ниже. Последующее описание просто представляет примеры предпочтительных осуществлений этого раскрытия, и это раскрытие не ограничивается этими осуществлениями.

Многослойный лист из электротехнической стали

Фиг. 1 является схемой, иллюстрирующей структуру многослойного листа из электротехнической стали согласно одному из осуществлений этого раскрытия. Кроме того, фиг. 2А и 2В являются схематическими диаграммами, иллюстрирующими примеры профиля содержания Si в направлении толщины многослойного листа из электротехнической стали. На фиг. 2А и 2В вертикальная ось указывает положение в направлении толщины, 0 обозначает одну поверхность многослойного листа из электротехнической стали, а t обозначает другую поверхность многослойного листа из электротехнической стали.

Как показано на фиг. 1, многослойный лист из электротехнической стали 1 этого раскрытия (в дальнейшем также называемый просто «стальной лист») имеет внутренний слой 10 и поверхностные слои 20, расположенные на обеих сторонах внутреннего слоя 10, внутренний слой 10, и поверхностные слои 20 имеют различное содержание Si. Содержание Si может изменяться непрерывно (фиг. 2A) или ступенчато (фиг. 2B) в направлении толщины стального листа. Когда содержание Si изменяется ступенчато, оно может меняться в два или более этапов. В последующем описании «поверхностные слои» обозначают поверхностные слои, расположенные на поверхностях с обеих сторон многослойного листа из электротехнической стали. Поэтому в этом раскрытии и первый поверхностный слой, расположенный на одной поверхности многослойного листа из электротехнической стали, и второй поверхностный слой, расположенный на другой поверхности многослойного листа из электротехнической стали, удовлетворяют условиям, описанным ниже.

Часть, имеющая более высокое содержание Si, чем среднее содержание Si по всей толщине листа стального листа, определяется как «поверхностный слой», а часть, имеющая более низкое содержание Si, чем среднее, определяется как «внутренний слой». Как описано ниже, когда многослойный лист из электротехнической стали изготавливается путём плакирования двух типов стальных материалов, имеющих различное содержание Si (материал с высоким содержанием Si и материал с низким содержанием Si), обычно часть, изготовленная из материала с высоким содержанием Si, представляет собой поверхностный слой и часть, изготовленная из материала с низким содержанием Si, является внутренним слоем. В этом случае содержание Si в каждом из поверхностных слоёв является по существу постоянным, и содержание Si во внутреннем слое также является по существу постоянным.

Химический состав

Сначала описаны химические составы каждого из поверхностных слоёв и внутреннего слоя. Когда содержание компонентов выражено в «%», это относится к "% масс.", если не указано иное.

Химический состав поверхностного слоя

Сначала будет описан химический состав каждого из поверхностных слоёв. В этом раскрытии как первый поверхностный слой, расположенный на одной поверхности многослойного листа из электротехнической стали, так и второй поверхностный слой, расположенный на другой поверхности многослойного листа из электротехнической стали, имеют химический состав, описанный ниже. Химический состав первого поверхностного слоя и химический состав второго поверхностного слоя обычно могут быть одинаковыми, но могут отличаться друг от друга. Кроме того, содержание элемента в каждом из поверхностных слоёв указывает среднее содержание элемента в каждом поверхностном слое.

Si: 2,5 - 6,0%

Si является элементом, обладающим эффектом увеличения электрического сопротивления стального листа и уменьшения потерь на вихревые токи. Когда содержание Si в каждом из поверхностных слоёв ([Si]1) составляет менее 2,5%, потери на вихревые токи не могут быть эффективно уменьшены. Поэтому содержание Si в каждом из поверхностных слоёв составляет 2,5% или более, предпочтительно 3,0% или более и более предпочтительно более 3,5%. С другой стороны, когда содержание Si в каждом из поверхностных слоёв составляет более 6,0%, плотность магнитного потока уменьшается из-за меньшей намагниченности насыщения. Поэтому содержание Si в каждом из поверхностных слоёв составляет 6,0% или менее, предпочтительно менее 5,5% и более предпочтительно 5,0% или менее. Как описано выше, содержание Si 2,5 - 6,0% в каждом из поверхностных слоёв означает, что среднее содержание Si в первом поверхностном слое составляет 2,5 - 6,0% и среднее содержание Si во втором поверхностном слое составляет 2,5 - 6,0%. Среднее содержание Si в первом поверхностном слое может быть таким же или отличаться от среднего содержания Si во втором поверхностном слое. Это же определение относится и к другим элементам.

В одном осуществлении этого раскрытия каждый из поверхностных слоёв имеет химический состав, содержащий Si, с вышеуказанным содержанием ([Si]1), с остатком, составляющим Fe и неизбежные примеси.

Примеры элементов, которые могут содержаться в качестве неизбежных примесей в многослойном листе из электротехнической стали, включают Al. Когда содержание Al ограничено 0,1% или менее, плотность магнитного потока может быть дополнительно улучшена. Поэтому содержание Al предпочтительно ограничено 0,1% или менее.

Кроме того, в другом осуществлении этого раскрытия химический состав каждого из поверхностных слоёв может дополнительно содержать по меньшей мере один элемент из Sn или Sb в количестве, описанном ниже.

Sn: 0,001 - 0,1%

Sn представляет собой элемент, обладающий эффектом дальнейшего улучшения плотности магнитного потока посредством улучшения текстуры. При добавлении Sn для достижения этого эффекта содержание Sn составляет 0,001% или более. С другой стороны, содержание Sn, превышающее 0,1%, вызывает эффект насыщения и излишне увеличивает стоимость. Поэтому содержание Sn составляет 0,1% или менее.

Sb: 0,001 - 0,1%

Как и в случае Sn, Sb представляет собой элемент, имеющий эффект дальнейшего улучшения плотности магнитного потока. При добавлении Sb для достижения этого эффекта содержание Sb составляет 0,001% или более. С другой стороны, содержание Sb, превышающее 0,1%, вызывает эффект насыщения и излишне увеличивает стоимость. Поэтому содержание Sb составляет 0,1% или менее.

Кроме того, в другом осуществлении этого раскрытия химический состав поверхностного слоя может дополнительно содержать Мо в количестве, описанном ниже.

Мо: 0,001 - 0,1%

Мо является элементом, обладающим эффектом подавления окисления поверхностных слоёв стального листа, тем самым дополнительно снижая потери в железе. При добавлении Мо для достижения этого эффекта содержание Мо составляет 0,001% или более. С другой стороны, когда содержание Мо превышает 0,1%, образуются карбиды, что приводит к увеличению потерь в железе. Поэтому содержание Мо составляет 0,1% или менее.

Каждый из поверхностных слоёв в соответствии с одним осуществлением этого раскрытия может иметь химический состав, содержащий в % масс.,

Si: 2,5 - 6,0%,

необязательно по меньшей мере один элемент из Sn: 0,001 - 0,1% или Sb: 0,001 - 0,1%, и

необязательно, Мо: 0,001 - 0,1%, причём остальное составляет Fe и неизбежные примеси.

Кроме того, каждый из поверхностных слоёв в соответствии с другим осуществлением этого раскрытия может иметь химический состав, содержащий, в % масс.,

Si: 2,5 - 6,0%,

необязательно по меньшей мере один элемент из Sn: 0,001 - 0,1% или Sb: 0,001 - 0,1%, и

необязательно, Мо: 0,001 - 0,1%, причём остальное составляет Fe и неизбежные примеси.

Химический состав внутреннего слоя

Далее будет описан химический состав внутреннего слоя. Содержание элемента во внутреннем слое указывает на среднее содержание элемента во внутренней поверхности.

Si: 1,5 - 5,0%

Содержание Si во внутреннем слое ([Si]0) менее 1,5% вызывает увеличение высокочастотных потерь в железе. Поэтому содержание Si во внутреннем слое составляет 1,5% или более. С другой стороны, содержание Si во внутреннем слое более 5,0% вызывает образование трещин в сердечнике двигателя при вырубке сердечника. Поэтому содержание Si во внутреннем слое составляет 5,0% или менее. Содержание Si во внутреннем слое предпочтительно составляет 4,0% или менее и более предпочтительно 2,8% или менее.

В одном осуществлении этого раскрытия внутренний слой имеет химический состав, содержащий Si, с вышеуказанным содержанием ([Si]0), с остатком, составляющим Fe и неизбежные примеси.

Примеры элементов, которые могут содержаться в качестве неизбежных примесей в многослойном листе из электротехнической стали, включают Al. Когда содержание Al ограничено 0,1% или менее, плотность магнитного потока может быть дополнительно улучшена. Поэтому содержание Al предпочтительно ограничено 0,1% или менее.

Кроме того, в других осуществлениях этого раскрытия химический состав внутреннего слоя может дополнительно содержать по меньшей мере один элемент из Sn или Sb в количестве, описанном ниже.

Sn: 0,001 - 0,1%

Sn представляет собой элемент, обладающий эффектом дальнейшего улучшения плотности магнитного потока посредством улучшения текстуры. При добавлении Sn для достижения этого эффекта содержание Sn составляет 0,001% или более. С другой стороны, содержание Sn, превышающее 0,1%, вызывает эффект насыщения и излишне увеличивает стоимость. Поэтому содержание Sn составляет 0,1% или менее.

Sb: 0,001 - 0,1%

Как и в случае Sn, Sb представляет собой элемент, имеющий эффект дальнейшего улучшения плотности магнитного потока. При добавлении Sb для достижения этого эффекта содержание Sb составляет 0,001% или более. С другой стороны, содержание Sb, превышающее 0,1%, вызывает эффект насыщения и излишне увеличивает стоимость. Поэтому содержание Sb составляет 0,1% или менее.

Кроме того, в другом осуществлении этого раскрытия химический состав внутреннего слоя может дополнительно содержать Мо в количестве, описанном ниже.

Мо: 0,001 - 0,1%

Как описано выше, Мо является элементом, обладающим эффектом подавления окисления поверхностных слоёв стального листа, уменьшая тем самым потери в железе. Для предотвращения окисления достаточно того, что Мо присутствует в поверхностных слоях стального листа, но Мо может быть добавлен во внутренний слой. Например, когда многослойный лист из электротехнической стали изготавливают силицированием, как описано ниже, для добавления Мо в поверхностные слои достаточно добавить Мо во весь стальной лист, и в этом случае Мо также присутствует во внутреннем. слое. Кроме того, даже когда многослойный лист из электротехнической стали изготавливают способом, отличным от силицирования, Мо может быть добавлен во внутренний слой. С точки зрения изготовления, когда Мо добавляется во внутренний слой, содержание Мо во внутреннем слое составляет 0,001% или более, как содержание Мо в каждом из поверхностных слоёв. С другой стороны, когда содержание Мо превышает 0,1%, образуются карбиды, что приводит к увеличению потерь в железе. Поэтому содержание Мо составляет 0,1% или менее.

Внутренний слой в соответствии с одним осуществлением этого раскрытия может иметь химический состав, содержащий, в % масс.,

Si: 1,5 - 5,0%,

необязательно по меньшей мере один элемент из Sn: 0,001 - 0,1% или Sb: 0,001 - 0,1%, и

необязательно, Мо: 0,001 - 0,1%, причём остальное составляет Fe и неизбежные примеси.

Кроме того, внутренний слой в соответствии с другим осуществлением этого раскрытия может иметь химический состав, содержащий, в % масс.,

Si: 1,5 - 5,0%,

необязательно по меньшей мере один элемент из Sn: 0,001 - 0,1% или Sb: 0,001 - 0,1%, и

необязательно, Мо: 0,001 - 0,1%, причём остальное составляет Fe и неизбежные примеси.

Разница в содержании Si

Чтобы исследовать влияние разницы в содержании Si в поверхностных слоях и во внутреннем слое (ΔSi) на магнитные свойства, многослойные листы из электротехнической стали, имеющие различные ΔSi, готовят следующими способами и оценивают магнитные свойства.

Сначала сталь для поверхностных слоёв прикрепляют к обеим поверхностям стали для внутреннего слоя таким образом, чтобы отношение толщины поверхностных слоёв к толщине листа (общей толщине) многослойного листа из электротехнической стали составляло 0,30 и подвергают горячей прокатке для получения горячекатаного стального листа. Каждую сталь для поверхностных слоёв и сталь для внутреннего слоя выплавляют так, чтобы получить искомый химический состав для приготовления слитка. Содержание Si во внутреннем слое [Si]0 составляет 2,5 %, а содержание Si в каждом из поверхностных слоёв [Si]1 изменялось в диапазоне 2,5 - 6,5%. Поверхностные слои с обеих сторон имеют одинаковое содержание Si. Содержание Al составляет 0,001% как в поверхностных слоях, так и во внутреннем слое.

После горячей прокатки горячекатаный стальной лист подвергают отжигу горячекатаного листа при 900°С × 30 с с последующей холодной прокаткой для получения холоднокатаного стального листа толщиной 0,10 мм. Затем холоднокатаный стальной лист подвергают окончательному отжигу при 1000°С × 30 с для получения многослойного листа из электротехнической стали.

Образец для испытаний, имеющий ширину 30 мм и длину 180 мм, отбирают из полученного многослойного листа из электротехнической стали и подвергают испытанию по Эпштейну для оценки магнитных свойств. В испытании по Эпштейну испытательный образец в направлении L отобранный так, чтобы направление длины испытательного образца было параллельно направлению прокатки (направление L), и испытательный образец в направлении C отобранный так, чтобы направление длины испытательного образца было параллельным направлению, ортогональному направлению прокатки (направление C), используют в равном количестве для измерения средних значений магнитных свойств в направлении L и направлении C.

Фиг. 3 показывает корреляцию между ΔSi (% масс.) и потерями на вихревые токи при 1,0 Тл и 1 кГц, причём ΔSi определяется как разница в содержании Si в каждом из поверхностных слоёв и во внутреннем слое ([Si]1 - [Si]0). В результате было установлено, что когда ΔSi составляет 0,5% масс. или более, потери на вихревые токи значительно уменьшаются. Это связано с тем, что содержание Si в каждом из поверхностных слоёв выше, чем во внутреннем слое, и в результате магнитная проницаемость каждого из поверхностных слоёв выше, чем проницаемость внутреннего слоя, что приводит к концентрации магнитных потоков в поверхностном слое. Поскольку часть, имеющая концентрированные магнитные потоки, имеет высокое удельное сопротивление, потери на вихревые токи эффективно могут быть уменьшены.

По вышеуказанной причине в этом раскрытии ΔSi, определяемая как разница между содержанием Si в каждом из поверхностных слоёв и содержанием Si во внутреннем слое ([Si]1 - [Si]0) составляет 0,5% масс. или более и предпочтительно 1,0 % масс. или более. С другой стороны, верхний предел для ΔSi не установлен, но ΔSi обычно может составлять 4,5% или менее. С точки зрения дальнейшего уменьшения магнитострикции ΔSi предпочтительно составляет 2,9% масс. или менее

Разница в содержании Al

Хотя магнитострикция в поверхностных слоях и внутреннем слое сильно зависит от содержания Si, на неё также влияет текстура. Например, поскольку формирование текстуры сильно варьируется во время окончательного отжига, когда количество примесей в поверхностных слоях и внутреннем слое различается, разница в магнитострикции между поверхностными слоями и внутренним слоем становится большой. В частности, Al является элементом, который сильно влияет на формирование текстуры. Поэтому ΔAl составляет 0,05% масс. или менее, где ΔAl определяется как абсолютное значение разности между содержанием Al, присутствующего в качестве неизбежной примеси в каждом из поверхностных слоёв [Al]1, и содержанием Al, присутствующего в качестве неизбежной примеси во внутреннем слое [Al]0 (|[Al]1 - [Al]0|). С другой стороны, для ΔAl не установлен нижний предел, но ΔAl может быть 0.

Разница в магнитострикции

Чтобы исследовать влияние разницы в магнитострикции между поверхностными слоями и внутренним слоем (Δλ1,0/400) на магнитные свойства, многослойные листы из электротехнической стали, имеющие различные значения Δλ1,0/400, готовят следующими способами и оценивают магнитные свойства.

Сначала сталь для поверхностных слоёв прикрепляют к обеим поверхностям стали для внутреннего слоя таким образом, чтобы отношение толщины поверхностных слоёв к толщине листа (общей толщине) многослойного листа из электротехнической стали составляло 0,30 и подвергают горячей прокатке для получения горячекатаного стального листа. Каждую сталь для поверхностных слоёв и сталь для внутреннего слоя выплавляют так, чтобы получить искомый химический состав для приготовления слитка. Содержание Si во внутреннем слое [Si]0 составляет 2,5%, а содержание Si в каждом из поверхностных слоёв [Si]1 изменяется в диапазоне 2,5 - 7,0%. Поверхностные слои с обеих сторон имеют одинаковый химический состав. Содержание Al составляет 0,001% как в поверхностных слоях, так и во внутреннем слое.

После горячей прокатки горячекатаный стальной лист подвергают отжигу горячекатаного листа при 900°С × 30 с с последующей холодной прокаткой для получения холоднокатаного стального листа толщиной 0,20 мм. Затем холоднокатаный стальной лист подвергают окончательному отжигу при 1000°С × 30 с для получения многослойного листа из электротехнической стали.

Образец для испытаний, имеющий ширину 30 мм и длину 180 мм, отбирают из полученного многослойного листа из электротехнической стали и подвергают испытанию по Эпштейну для оценки магнитных свойств. В испытании по Эпштейну испытательный образец в направлении L отобранный так, чтобы направление длины испытательного образца было параллельно направлению прокатки (направление L), и испытательный образец в направлении C отобранный так, чтобы направление длины испытательного образца было параллельным направлению, ортогональным направлению прокатки (направление C), используют в равном количестве для измерения средних значений магнитных свойств в направлении L и направлении C. Для измерения магнитострикции используют лазерный доплеровский датчик перемещения для измерения пикового значения магнитострикции при плотности магнитного потока 1,0 Тл и частоте 400 Гц.

Фиг. 4 представляет корреляцию между разницей в магнитострикции между поверхностными слоями и внутренним слоем (Δλ1,0/400) и потерями на гистерезис (возбуждение 1,0 Тл). В результате было установлено, что, когда Δλ1,0/400 составляет 1,0 × 10-6 или менее, потери на гистерезис значительно снижаются. Это происходит потому, что, когда разница в магнитострикции между поверхностными слоями и внутренним слоем является большой, внутреннее напряжение вызывается разницей в магнитострикции между поверхностными слоями и внутренним слоем при намагничивании стального листа.

По вышеуказанной причине абсолютное значение, представленное Δλ1,0/400, разности между магнитострикцией каждого из поверхностных слоёв λ1,0/400,1 и магнитострикцией внутреннего слоя λ1,0/400,0 составляет 1,0 × 10-6 или менее.

Толщина листа

Когда толщина многослойного листа из электротехнической стали t составляет менее 0,03 мм, холодная прокатка и отжиг при изготовлении многослойного листа из электротехнической стали затрудняются, что значительно увеличивает затраты. Поэтому, t составляет 0,03 мм или более. С другой стороны, когда t больше 0,3 мм, потери на вихревые токи увеличиваются, что приводит к увеличению общих потерь в железе. Поэтому t составляет 0,3 мм или менее.

Отношение многослойности

Чтобы изучить влияние отношения общей толщины поверхностных слоёв t1 к толщине многослойного листа из электротехнической стали t (t1/t) (в дальнейшем также называемого «отношением многослойности») на магнитные свойства, многослойные листы из электротехнической стали, имеющие различные отношения многослойности, готовят следующими способами и оценивают магнитные свойства. «Общая толщина поверхностных слоёв» представляет сумму толщин поверхностных слоёв, находящихся с обеих сторон.

Сначала отношения сталь для поверхностных слоёв прикрепляют к обеим поверхностям стали для внутреннего слоя, чтобы получить заданное многослойное отношение, и подвергают горячей прокатке для получения горячекатаного стального листа. Каждую сталь для поверхностных слоёв и сталь для внутреннего слоя выплавляют так, чтобы получить искомый химический состав для приготовления слитка. Содержание Si во внутреннем слое [Si]0 составляет 1,9% и содержание Si в каждом из поверхностных слоёв [Si]1 составляет 2,5%.

После горячей прокатки горячекатаный стальной лист подвергают отжигу горячекатаного листа при 900°C × 30 с с последующей холодной прокаткой для получения холоднокатаного стального листа толщиной 0,20 мм. Затем холоднокатаный лист подвергают окончательному отжигу при 1000°C × 30 с для получения многослойного листа из электротехнической стали.

Фиг. 5 представляет корреляцию между отношением многослойности и общими потерями в железе (W10/1k). В результате установлено, что, когда отношение многослойности составляет 0,10 - 0,70, потери в железе уменьшаются. Считается, что снижение потерь в железе обусловлено следующими причинами. Во-первых, когда доля поверхностных слоёв, которые имеют высокое сопротивление, составляет менее 0,10, вихревой ток, который концентрируется в поверхностных слоях, эффективно не может быть снижен. С другой стороны, поскольку разница в магнитной проницаемости между поверхностными слоями и внутренним слоем мала, когда доля поверхностных слоёв составляет более 0,70, магнитный поток проникает во внутреннюю поверхность, и потери на вихревые токи также вызываются внутренней поверхностью. Поэтому потери в железе могут быть уменьшены путем установки многослойного отношения в диапазоне 0,10 - 0,70.

Способ изготовления

Способ изготовления многослойного листа из электротехнической стали по данному раскрытию особо не ограничен и может быть любым способом. Примеры способа изготовления включают способ плакирования стального сырья с различным содержанием Si. Химический состав стального сырья может регулироваться, например, продувкой материалов, имеющих различные составы, в конвертере для получения расплавленной стали и вакуумированием.

Способ плакирования особо не ограничен. Однако, например, могут быть изготовлены стальные слябы, имеющие различное содержание Si, и стальной сляб для поверхностных слоёв такой толщины, чтобы конечное многослойное отношение было искомым значением, может быть прикреплён к обеим поверхностям стального сляба для внутреннего слоя и подвергнут прокатке. Прокатка может быть, например по меньшей мере одной, выбранной из группы, состоящей из горячей прокатки, тёплой прокатки и холодной прокатки. В общем, предпочтительным является сочетание горячей прокатки и последующей тёплой прокатки или сочетание горячей прокатки и последующей холодной прокатки. После горячей прокатки предпочтительно проводить отжиг горячекатаного листа. Кроме того, тёплая прокатка и холодная прокатка могут выполняться дважды или большее число раз с промежуточным отжигом, выполняемым между ними. Конечная температура прокатки и температура намотки во время горячей прокатки конкретно не ограничены и могут быть определены обычным способом. После прокатки проводится окончательный отжиг. Многослойный лист из электротехнической стали, полученный путем плакирования стальных материалов с различным содержанием Si, имеет профиль содержания Si, как показано, например, на фиг. 2B.

В качестве другого способа изготовления можно использовать силицирование. Когда используется силицирование посредством сицилирования стального листа, имеющего постоянное содержание Si в направлении толщины, содержание Si в поверхностных слоях с обеих сторон стального листа может быть увеличено. Способ силицирования особо не ограничен и может быть любым способом. Например, может быть использован способ, в котором Si осаждается на поверхностях стального листа методом химического осаждения из паровой фазы (метод CVD), и затем выполняется термическая обработка для диффузии Si внутрь стального листа. Содержание Si в поверхностных слоях и внутреннем слое можно контролировать, регулируя количество Si, нанесённого методом CVD, и условия термообработки. Многослойный лист из электротехнической стали, полученный силицированием, имеет профиль содержания Si, как показано, например, на фиг. 2А.

Примеры

Чтобы подтвердить эффект этого раскрытия, многослойные листы из электротехнической стали изготавливают в соответствии со следующими способами и оценивают их магнитные свойства.

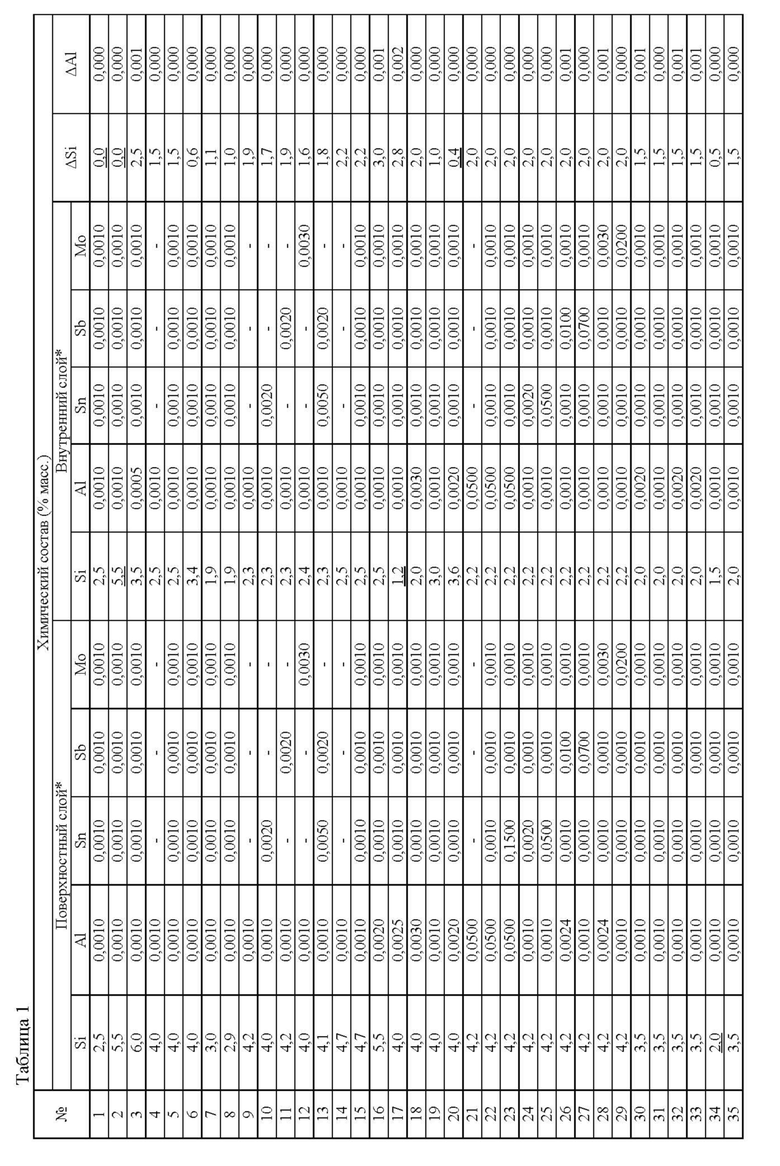

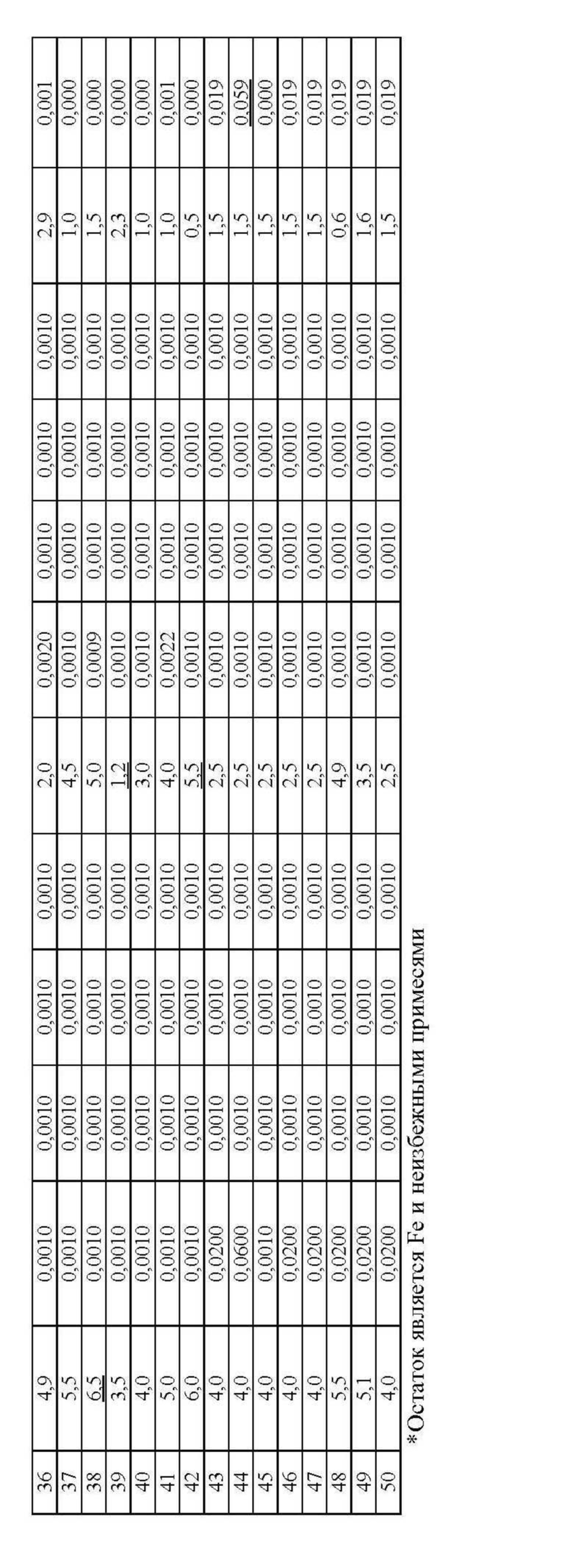

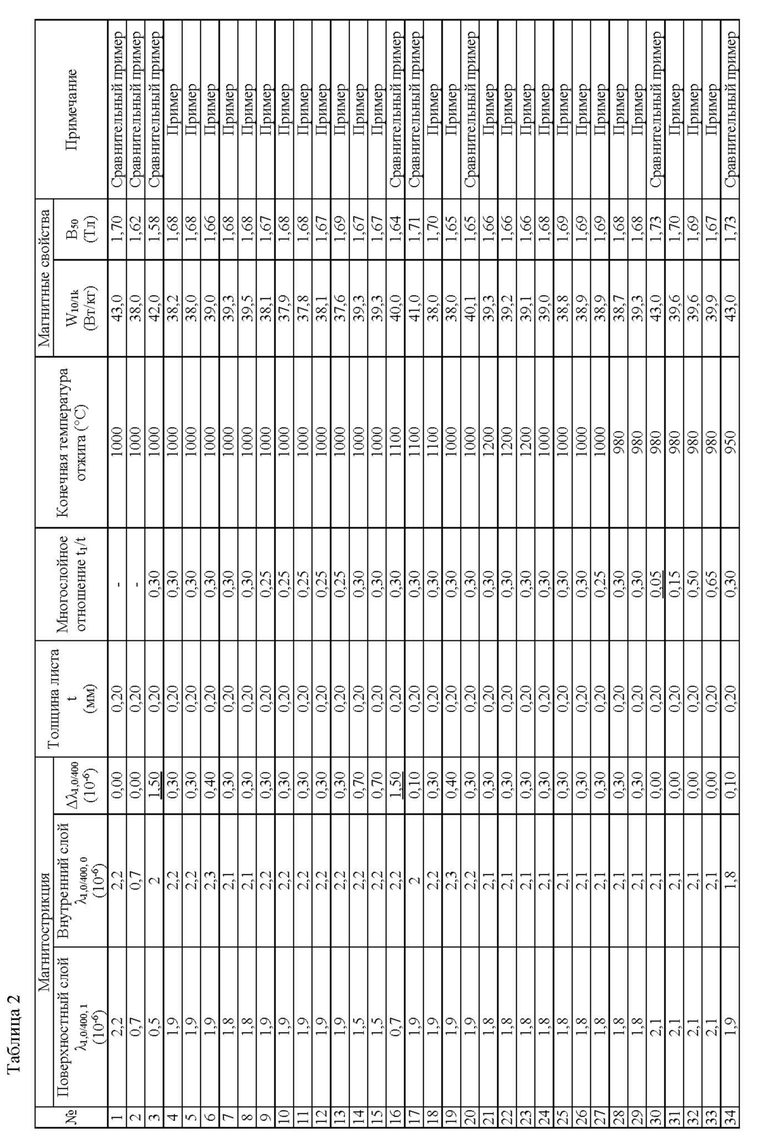

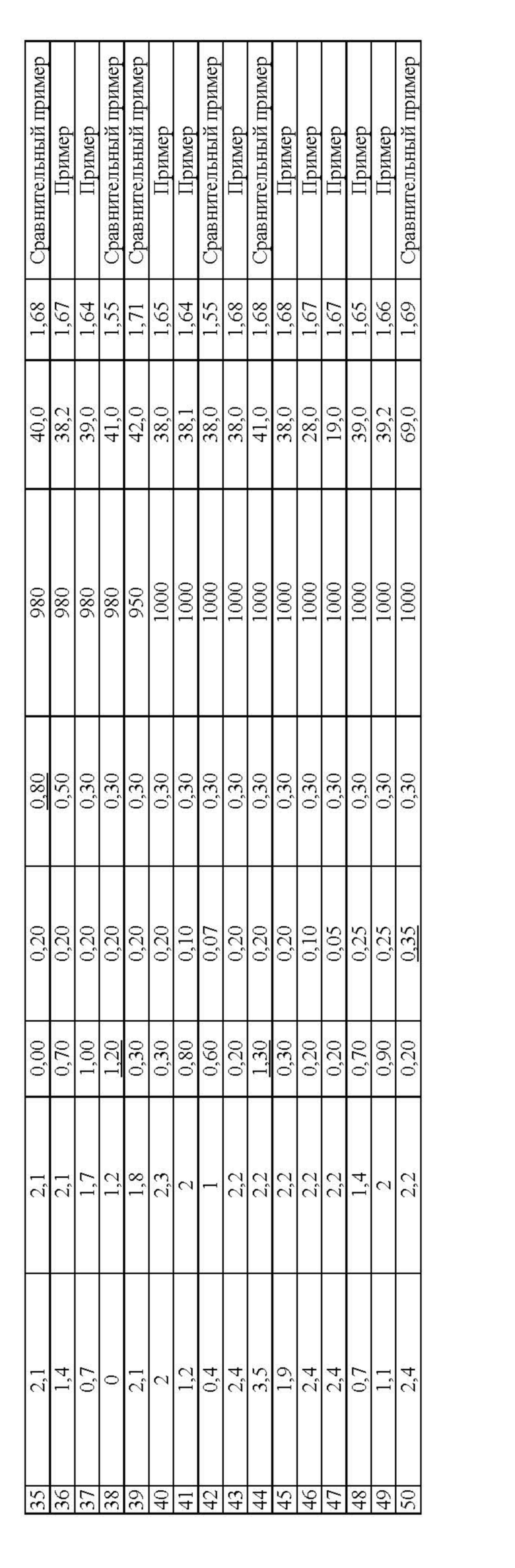

Во-первых, для каждого многослойного листа из электротехнической стали изготавливают два типа стальных слябов для поверхностного слоя и внутреннего слоя, имеющих химический состав, указанный в таблице 1. Затем стальной сляб для поверхностного слоя прикрепляют с обеих сторон к стальному слябу для внутреннего слоя. Внешняя периферия прикреплённых друг к другу стальных слябов сваривается. Поэтому поверхностные слои с обеих сторон имеют одинаковый химический состав. Химический состав стальных слябов регулируют путём продувки стальных слябов в конвертере и последующей их дегазации. Химический состав сохраняется в полученном многослойном листе электротехнической стали.

Затем скреплённые стальные слябы нагревают при 1140°С в течение 1 часа и затем подвергают горячей прокатке с получением горячекатаного стального листа толщиной 2,0 мм. Температура окончания горячей прокатки при горячей прокатке составляет 800°C. Затем горячекатаный стальной лист наматывают при температуре намотки 610°С и затем подвергают отжигу горячекатаного листа при 900°C × 30 с. Затем горячекатаный стальной лист подвергают травлению и холодной прокатке с последующим отжигом при конечной температуре отжига, указанной в таблице 2, для получения многослойного листа из электротехнической стали. Толщина полученного многослойного листа из электротехнической стали t и отношение общей толщины поверхностных слоёв t1 к t (то есть многослойное отношение) указаны в таблице 2

Магнитострикция

Чтобы измерить магнитострикцию в поверхностных слоях и внутреннем слое, стальные слябы, соответствующие поверхностным слоям и внутреннему слою, не прикрепляются друг к другу и подвергаются горячей прокатке, отжигу горячекатаного листа, холодной прокатке и окончательному отжигу аналогично вышеуказанным способам для получения стальных листов, имеющих толщину листа 0,1 мм. Далее измеряют магнитострикцию в направлении прокатки для каждого из полученных стальных листов. Результаты измерений приведены в таблице 2. Для измерения магнитострикции используют лазерный доплеровский датчик перемещения для измерения пикового значения магнитострикции при плотности магнитного потока 1,0 Тл и частоте 400 Гц.

Для сравнения листы обычной электротехнической стали без плакирования были подвергнуты тому же самому испытанию (№№ 1 и 2). Эти листы электротехнической стали в качестве сравнительных примеров имели одинаковый химический состав в поверхностных слоях и внутреннем слое.

Магнитные свойства

Далее измеряют магнитные свойства каждого из полученных многослойных листов из электротехнической стали. Измерение магнитных свойств проводят с использованием рамки Эпштейна 25 см в соответствии с JIS C 2550-1. В качестве магнитных свойств измеряют потери в железе при 1,0 Тл и 1 кГц в виде W10/1k (Вт/кг), и плотность магнитного потока при силе намагничивания 5000 А/м в виде B50. Результаты измерений приведены в таблице 2.

Как видно из результатов таблиц 1 и 2, многослойные листы из электротехнической стали наших примеров, удовлетворяющие условиям этого раскрытия, обладают подходящими магнитными свойствами, то есть низкими высокочастотными потерями в железе и высокой плотностью магнитного потока. Поэтому многослойные листы из электротехнической стали согласно этому раскрытию могут быть соответствующим образом использованы в качестве сердечников двигателей гибридных электромобилей, электромобилей, очистителей, высокоскоростных генераторов энергии, воздушных компрессоров, станков и тому подобного, которые приводятся в действие током высокой частоты, и также в качестве материалов сердечника трансформаторов, реакторов и тому подобного.

Список ссылочных позиций

1 Многослойный лист из электротехнической стали

10 Внутренний слой

20 Поверхностный слой

Изобретение относится к области металлургии, а именно к многослойному листу из электротехнической стали, используемому в качестве материала для изготовления сердечников двигателей гибридных электромобилей. Многослойный лист содержит внутренний слой и поверхностные слои, расположенные на обеих сторонах внутреннего слоя. Каждый из поверхностных слоёв имеет химический состав, содержащий кремний [Si]1 в количестве 2,5-6,0 мас.%, остальное - Fe и неизбежные примеси. Внутренний слой имеет химический состав, содержащий кремний [Si]0 в количестве 1,5-5,0 мас.%, остальное - Fe и неизбежные примеси. Многослойный лист имеет разницу ΔSi между содержанием Si в каждом из поверхностных слоёв и содержанием Si во внутреннем слое, в виде [Si]1- [Si]0, составляющую 0,5 мас.% или более, абсолютное значение разности ΔAl между содержанием Al, присутствующего в качестве неизбежной примеси в каждом из поверхностных слоёв [Al]1, и содержанием Al, присутствующего в качестве неизбежной примеси во внутреннем слое [Al]0, представленное как |[Al]1-[Al]0|, составляющее 0,05 мас.% или менее, абсолютную величину разности Δλ1,0/400 между магнитострикцией каждого из поверхностных слоёв λ1,0/400,1 и магнитострикцией внутреннего слоя λ1,0/400,0, составляющую 1,0×10-6 или менее, толщину t листа, составляющую 0,03-0,3 мм, и отношение общей толщины поверхностных слоёв t1 к t, составляющее 0,10-0,70. Лист обладает низкими высокочастотными потерями в железе и высокой плотностью магнитного потока. 2 з.п. ф-лы, 5 ил., 2 табл.

1. Многослойный лист из электротехнической стали, содержащий внутренний слой и поверхностные слои, расположенные на обеих сторонах внутреннего слоя, при этом

каждый из поверхностных слоёв имеет химический состав, содержащий Si при содержании Si в поверхностном слое [Si]1 2,5-6,0 мас.% с остальным, являющимся Fe и неизбежными примесями,

внутренний слой имеет химический состав, содержащий Si при содержании Si во внутреннем слое [Si]0 1,5-5,0 мас.% с остальным, являющимся Fe и неизбежными примесями, и

многослойный лист из электротехнической стали имеет:

ΔSi, составляющую 0,5 мас.% или более, ΔSi определяется как разница между содержанием Si в каждом из поверхностных слоёв и содержанием Si во внутреннем слое, в виде [Si]1-[Si]0,

ΔAl, составляющеую 0,05 мас.% или менее, ΔAl определяется как абсолютное значение разности между содержанием Al, присутствующего в качестве неизбежной примеси в каждом из поверхностных слоёв [Al]1, и содержанием Al, присутствующего в качестве неизбежной примеси во внутреннем слое [Al]0, представленное как |[Al]1-[Al]0|,

Δλ1,0/400, составляющую 1,0×10-6 или менее, Δλ1,0/400 определяется как абсолютная величина разности между магнитострикцией каждого из поверхностных слоёв λ1,0/400,1 и магнитострикцией внутреннего слоя λ1,0/400,0;

толщину t листа, составляющую 0,03-0,3 мм; и

отношение общей толщины поверхностных слоёв t1 к t, составляющее 0,10-0,70.

2. Лист по п. 1, в котором химический состав по меньшей мере одного из каждого из поверхностных слоёв или химический состав внутреннего слоя дополнительно содержит в мас.% по меньшей мере один элемент из Sn: 0,001-0,1% или Sb: 0,001-0,1%.

3. Лист по п. 1 или 2, в котором химический состав по меньшей мере одного из каждого из поверхностных слоёв или химический состав внутреннего слоя дополнительно содержит в мас.% Мо 0,001-0,1%.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ЭЛЕКТРОТЕХНИЧЕСКАЯ ТЕКСТУРОВАННАЯ ЛИСТОВАЯ СТАЛЬ С ЭЛЕКТРОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ ЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2288297C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2021-02-04—Публикация

2018-12-10—Подача