Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из нетекстурированной электротехнической стали, в частности к листу из нетекстурированной электротехнической стали, имеющему как низкие высокочастотные потери в железе, так и высокую плотность магнитного потока.

Известный уровень техники

Двигатели для гибридных электромобилей и пылесосов приводятся в действие в высокочастотной области, такой как от 400 Гц до 2 кГц, с точки зрения уменьшения размера и достижения высокой эффективности. Следовательно, для листов из нетекстурированной электротехнической стали, используемых в качестве материалов сердечника таких двигателей, требуются листы из электротехнической стали, имеющие низкие высокочастотные потери в железе и высокую плотность магнитного потока.

Для снижения высокочастотных потерь в железе эффективно увеличение удельного сопротивления. Поэтому была разработана сталь с высоким содержанием кремния, имеющая повышенное удельное сопротивление за счёт увеличения содержания Si. Однако, поскольку Si является немагнитным элементом, увеличение содержания Si приводит к более низкой намагниченности насыщения.

Поэтому в качестве средства для достижения как снижения высокочастотных потерь в железе, так и высокой плотности магнитного потока были разработаны градиентные Si-магнитные материалы, имеющие контролируемый градиент концентрации Si в направлении толщины листов электротехнической стали. Например, в JP H11-293422 A (PTL 1) предлагается лист из электротехнической стали, имеющий градиент концентрации Si в направлении толщины, в котором концентрация Si на поверхности стального листа выше, чем в части середины толщины листа. В частности, лист из электротехнической стали имеет среднюю часть по толщине с концентрацией Si 3,4% или более, имея на обеих своих поверхностях поверхностные слои с концентрацией Si 5% масс. или более и 8% масс. или менее. Кроме того, толщина поверхностных слоёв составляет 10% или более толщины листа.

Список цитированных источников

Патентная литература

PTL 1: JP11-293422 A

Раскрытие сущности изобретения

Однако, когда обычные градиентные Si-магнитные материалы, как предложено в PTL 1, используются в качестве материалов железного сердечника электрических бытовых приборов, максимальная частота в которых составляет несколько кГц, потери на гистерезис являются высокими и, таким образом, потери в железе снижаются недостаточно.

Таким образом, может быть полезно получить лист из нетекстурированной электротехнической стали, имеющий как низкие потери в железе в высокочастотном диапазоне, таком как 400 Гц или более и 2 кГц или менее, так и высокую плотность магнитного потока.

Решение проблемы

Изобретатели провели интенсивные исследования метода решения проблемы и в результате установили, что для уменьшения потерь в железе в высокочастотном диапазоне, таком как 400 Гц или более и 2 кГц или менее, важно уменьшить разницу в магнитострикции между поверхностными слоями и внутренним слоем стального листа и напряжение, создаваемое разницей в постоянной решётке. Это раскрытие основано на вышеуказанных данных и имеет следующие основные признаки.

1. Лист из нетекстурированной электротехнической стали, включающий внутренний слой и поверхностные слои, расположенные с обеих сторон внутреннего слоя,

каждый из поверхностных слоёв, имеющих химический состав, содержащий (состоящий из) в % масс.,

Si: 2,5% или более и 7,0% или менее,

Mn: 0,50% или менее, и

по меньшей мере, один элемент, выбранный из группы, состоящей из P: 0,010% или более и 0,100% или менее, Sn: 0,001% или более и 0,10% или менее, и Sb: 0,001% или более и 0,10% или менее, остальное Fe и неизбежные примеси,

внутренний слой, имеющий химический состав, состоящий из в % масс.,

Si: 1,5% или более и 5,0% или менее,

Mn: 0,01% или более и 0,50% или менее, и

по меньшей мере, один элемент, выбранный из группы, состоящей из P: 0,010% или более и 0,100% или менее, Sn: 0,001% или более и 0,10% или менее, и Sb: 0,001% или более и 0,10% или менее, остальное Fe и неизбежные примеси,

причём лист из нетекстурированной электротехнической стали имеет:

толщину листа t 0,01 мм или более и 0,35 мм или менее;

отношение толщины слоёв t1 к t, представленное t1/t, составляет 0,10 или более и 0,70 или менее, где t1 обозначает общую толщину поверхностных слоёв;

разницу между [Si]1 и [Si]0 ([Si]1 - [Si]0), представленную ΔSi, составляющую 1,0% масс. или более и 4,5% масс. или менее, где [Si]1 обозначает содержание Si в каждом из поверхностных слоёв и [Si]0 обозначает содержание Si во внутреннем слое, и

разницу между [Mn]0 и [Mn]1 ([Mn]0- [Mn]1), представленную ΔMn, составляющую 0,01% масс или более и 0,40% масс. или менее, где [Mn]0 обозначает содержание Mn в положении на середине толщины t/2 и [Mn]1 обозначает среднее содержание Mn в области от поверхности листа из нетекстурированной электротехнической стали до положения на глубине (1/10)t.

2. Лист из нетекстурированной электротехнической стали по п. 1, в котором ΔMn составляет 0,05% масс. или более и 0,40% масс. или менее.

3. Лист из нетекстурированной электротехнической стали по пп. 1 или 2, дополнительно включающий текстуру, имеющую {100}/{111} равное 0,55 или более и 0,90 или менее в сечении функции распределения по ориентациям при Ф2 = 45° в плоскости на глубине 1/4 толщины листа от поверхности листа из нетекстурированной электротехнической стали, где {100}/{111} представляет отношение степени накопления плоскостей {100} к степени накопления плоскостей {111}.

Преимущественный эффект

Согласно этому раскрытию, можно изготовить лист из нетекстурированной электротехнической стали, имеющий как низкие высокочастотные потери в железе, так и высокую плотность магнитного потока.

Краткое описание чертежей

На прилагаемых чертежах:

Фиг. 1 представляет схематическую диаграмму, иллюстрирующую структуру листа из нетекстурированной электротехнической стали согласно одному из осуществлений этого раскрытия,

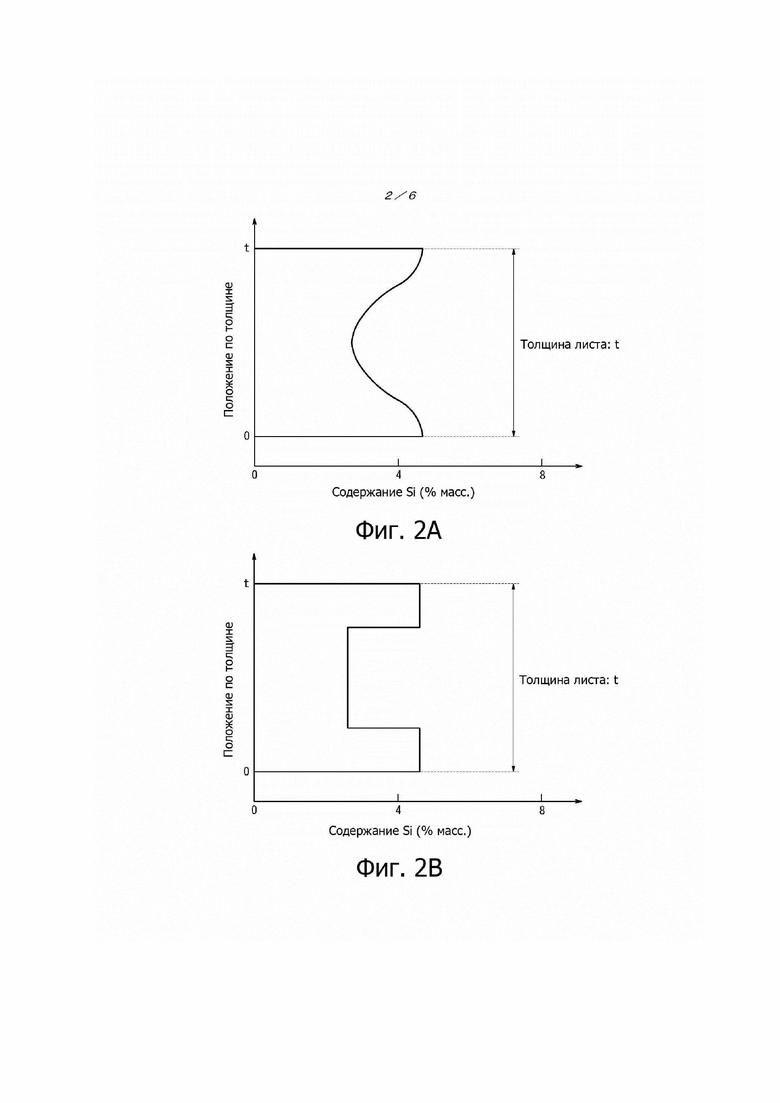

Фиг. 2A и 2B - схематические диаграммы, иллюстрирующие примеры профиля содержания Si в направлении толщины листа из нетекстурированной электротехнической стали;

Фиг. 3 представляет график, иллюстрирующий корреляцию между разницей в содержании Si между поверхностными слоями и положением в середине толщины (ΔSi) и потерями в железе (W10/400);

Фиг. 4 представляет график, иллюстрирующий один пример профилей концентрации Si и Mn в направлении толщины;

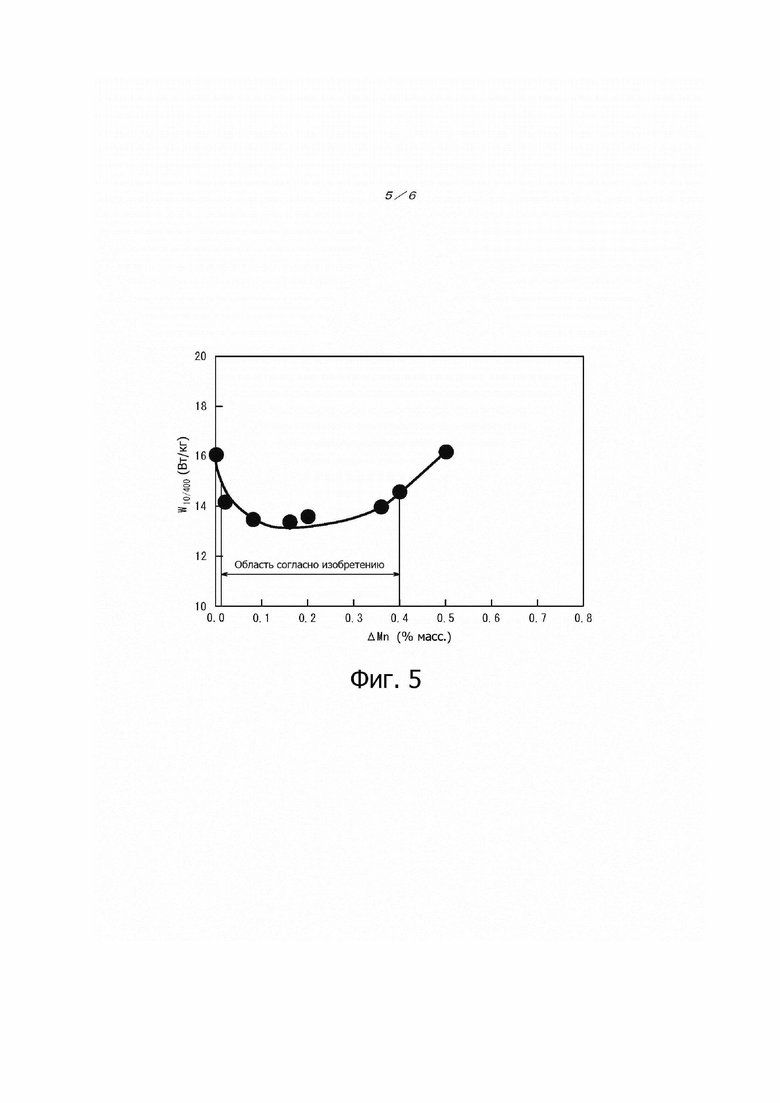

Фиг. 5 представляет график, иллюстрирующий корреляцию между разницей в содержании Mn между поверхностными слоями и положением в середине толщины (ΔMn) и потерями в железе (W10/400); и

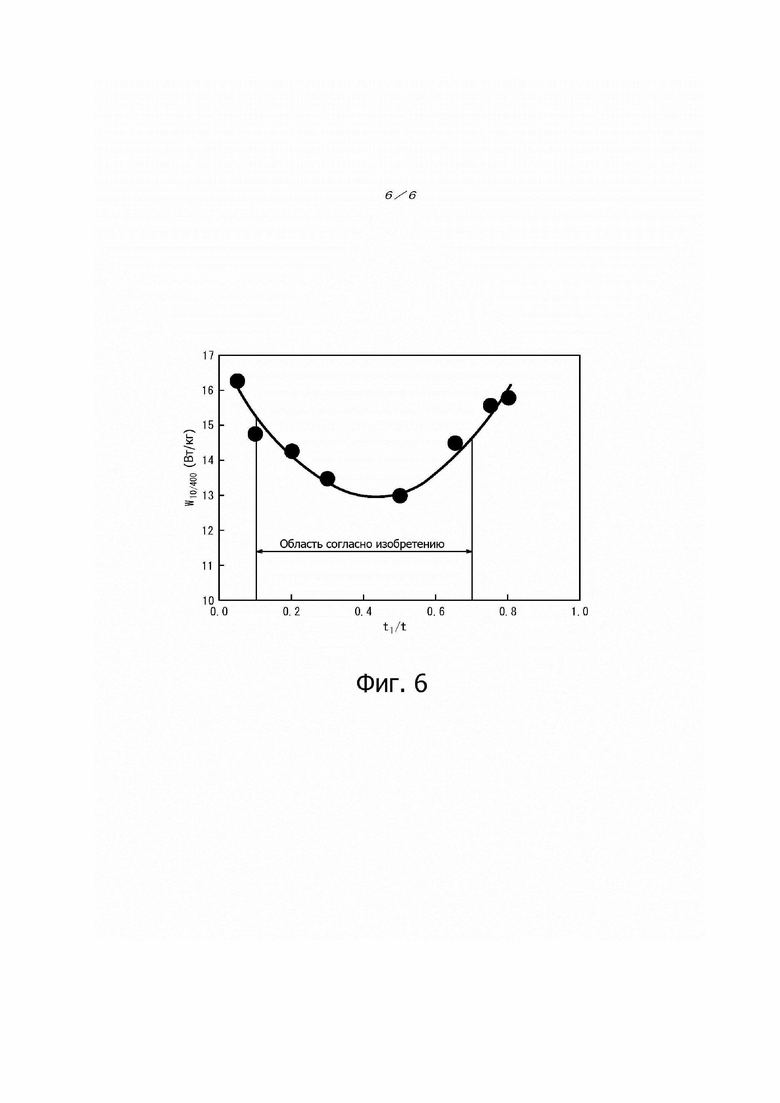

Фиг. 6 представляет график, иллюстрирующий корреляцию между отношением толщины слоёв, определяемым как отношение общей толщины поверхностных слоёв t1 к толщине t листа из нетекстурированной электротехнической стали, и потерями в железе (W10/400).

Осуществление изобретения

Подробное описание приведено ниже. В нижеследующем описании просто представлены примеры предпочтительных осуществлений этого раскрытия, и это раскрытие не ограничивается этими осуществлениями.

Лист из нетекстурированной электротехнической стали

Фиг. 1 представляет схематическую диаграмму, иллюстрирующую структуру листа из нетекстурированной электротехнической стали согласно одному из осуществлений этого раскрытия. Кроме того, фиг. 2A и 2B представляет схематические диаграммы, иллюстрирующие примеры профиля содержания Si в направлении толщины листа из нетекстурированной электротехнической стали. На фиг.2А и 2В вертикальная ось указывает положение в направлении толщины, 0 обозначает одну поверхность листа из нетекстурированной электротехнической стали, а t обозначает другую поверхность листа из нетекстурированной электротехнической стали.

Как показано на фиг. 1, лист из нетекстурированной электротехнической стали 1 согласно настоящему раскрытию (далее также называемый просто «стальным листом») имеет внутренний слой 10 и поверхностные слои 20, расположенные с обеих сторон внутреннего слоя 10, внутренний слой 10 и поверхностные слои 20 имеют различное содержание Si. Содержание Si может изменяться непрерывно (фиг. 2A) или ступенчато (фиг. 2B) в направлении толщины стального листа. Когда содержание Si изменяется ступенчато, оно может изменяться за два или более шагов. В последующем описании «поверхностные слои» обозначают поверхностные слои, предусмотренные на поверхностях обеих сторон листа из нетекстурированной электротехнической стали. Поэтому в этом раскрытии как первый поверхностный слой, предусмотренный на одной поверхности листа из нетекстурированной электротехнической стали, так и второй поверхностный слой, предусмотренный на другой поверхности листа из нетекстурированной электротехнической стали, удовлетворяют условиям, описанным ниже.

Часть, имеющая содержание Si, равное или превышающее среднее содержание Si по всей толщине листа из нетекстурированной электротехнической стали, определяется как «поверхностный слой», а часть, имеющая содержание Si ниже среднего содержания Si по всей толщине листа из нетекстурированной электротехнической стали определяется как «внутренний слой». Как описано ниже, когда лист из нетекстурированной электротехнической стали изготавливается путём плакирования двух типов стальных материалов, имеющих различное содержание Si (материал с высоким содержанием Si и материал с низким содержанием Si), обычно часть, изготовленная из материала с высоким содержанием Si, представляет собой поверхностный слой и часть из материала с низким содержанием Si представляет собой внутренний слой. В этом случае содержание Si в каждом из поверхностных слоёв по существу постоянно, и содержание Si во внутреннем слое также по существу постоянно.

Химический состав

Сначала описывается химический состав каждого из поверхностных слоёв и внутреннего слоя. В последующем описании, когда компоненты выражены в «%», это относится к «% масс.», если не указано иное.

Химический состав поверхностных слоёв

Сначала будет описан химический состав каждого из поверхностных слоёв. В этом раскрытии как первый поверхностный слой, нанесённый на одну поверхность листа из нетекстурированной электротехнической стали, так и второй поверхностный слой, нанесённый на другую поверхность листа из нетекстурированной электротехнической стали, имеют химический состав, описанный ниже. Химический состав первого поверхностного слоя и химический состав второго поверхностного слоя обычно могут быть одинаковыми, но могут отличаться друг от друга. Кроме того, содержание элемента в каждом из поверхностных слоёв указывает среднее содержание элемента в каждом поверхностном слое.

Si: 2,5% или более и 7,0% или менее

Si представляет собой элемент, увеличивающий электрическое сопротивление стального листа и уменьшающий потери на вихревые токи. Когда содержание Si в каждом из поверхностных слоёв ([Si]1) менее 2,5%, потери на вихревые токи не могут быть эффективно уменьшены. Поэтому содержание Si в каждом из поверхностных слоёв устанавливается равным 2,5% или более, предпочтительно 3,0% или более и более предпочтительно более 3,5%. С другой стороны, когда содержание Si в каждом из поверхностных слоёв превышает 7,0%, плотность магнитного потока уменьшается из-за более низкой намагниченности насыщения, и технологичность ухудшается. Поэтому содержание Si в каждом из поверхностных слоёв устанавливается равным 7,0% или менее, предпочтительно 6,5% или менее и более предпочтительно 6,0% или менее. Как описано выше, содержание Si 2,5% или более и 7,0% или менее в каждом из поверхностных слоёв означает, что среднее содержание Si в первом поверхностном слое составляет 2,5% или более м 7,0% или менее, а среднее содержание Si во втором поверхностном слое составляет 2,5% или более и 7,0% или менее. Содержание Si в первом поверхностном слое может быть таким же, как содержание Si во втором поверхностном слое, или отличаться от него. То же самое и в случае других элементов.

Mn: 0,50% или менее

Содержание Mn более 0,50% увеличивает потери в железе из-за увеличения магнитострикции и уменьшения магнитной проницаемости, а также влечёт за собой увеличение стоимости. Поэтому содержание Mn установлено равным 0,50%или менее. С другой стороны с вышеуказанной точки зрения содержание Mn предпочтительно должно быть как можно более низким, и для содержания Mn отсутствует нижний предел, и содержание Mn может составлять 0%.

Химический состав в каждом из поверхностных слоёв дополнительно содержит, по меньшей мере, один элемент, выбранный из группы, состоящей из P: 0,010% или более и 0,100% или менее, Sn: 0,001% или более и 0,10% или менее, и Sb: 0,001% или более и 0,10% или менее.

P: 0,010% или более и 0,100% или менее

Добавление P значительно улучшает текстуру, что позволяет улучшить плотность магнитного потока и снизить потери на гистерезис. Когда добавляется P, для получения эффекта содержание P устанавливается равным 0,010% или более. С другой стороны, содержание P, превышающее 0,100%, вызывает насыщение эффекта и, кроме того, снижает технологичность. Поэтому содержание P установлено равным 0,100%или менее.

Sn: 0,001% или более и 0,10% или менее

Как и в случае P, добавление Sn значительно улучшает текстуру, что позволяет улучшить плотность магнитного потока и снизить потери на гистерезис. При добавлении Sn для получения эффекта содержание Sn устанавливается равным 0,001% или более. С другой стороны, содержание Sn, превышающее 0,10%, вызывает насыщение эффекта и, кроме того, снижает технологичность и влечёт за собой увеличение стоимости. Поэтому содержание Sn установлено равным 0,10%или менее.

Sb: 0,001% или более и 0,10% или менее

Как и в случае с P и Sn, добавление Sb значительно улучшает текстуру, что позволяет улучшить плотность магнитного потока и снизить потери на гистерезис. Когда добавляется Sb, для получения эффекта содержание Sb устанавливается равным 0,001% или более. С другой стороны, содержание Sb, превышающее 0,10%, вызывает насыщение эффекта и, кроме того, снижает технологичность и влечёт за собой увеличение стоимости. Поэтому содержание Sb установлено равным 0,10% или менее.

В одном осуществлении этого раскрытия каждый из поверхностных слоёв имеет химический состав, содержащий вышеуказанные элементы, а остальное составляет Fe и неизбежные примеси.

В другом осуществлении этого раскрытия химический состав каждого из поверхностных слоёв может дополнительно содержать следующие элементы.

C: 0,0090% или менее

C является элементом, упрочняющим границы зёрен, и добавлением C можно улучшить относительное удлинение стального листа. Поэтому необязательно может быть добавлен C. Однако при добавлении большого количества С карбиды выделяются в результате старения, что приводит к увеличению потерь в железе. Поэтому в случае добавления C содержание C устанавливается равным 0,0090% или менее. С другой стороны, для содержания C не задан нижний предел и содержание C может составлять 0%. Однако для усиления эффекта добавления C содержание C предпочтительно устанавливается равным 0,0015% или более.

S: 0,0050% или менее

S представляет собой элемент, который образует сульфиды, такие как MnS, и подавляет рост зёрен. Поэтому добавление S может подавить увеличение потерь на вихревые токи, вызванное ростом кристаллических зёрен во время отжига при высоких температурах, таких как 1000°C или выше. Однако содержание S, превышающее 0,0050%, уменьшает содержание растворённого Mn в результате реакции между S и Mn и вызывает изменение распределения Mn в направлении толщины, что может сделать невозможным эффективное снижение потерь в железе. Поэтому в случае добавления S содержание S устанавливается равным 0,0050% или менее. С другой стороны, для содержания S не устанавливается нижний предел, и содержание S может быть равным 0%. Однако для дальнейшего уменьшения потерь на вихревые токи содержание S предпочтительно устанавливается равным 0,0010% или более.

Al: 0,10% или менее

Al является элементом, который образует нитриды и подавляет рост зёрен. Поэтому добавление Al может подавить увеличение потерь на вихревые токи, вызванное ростом кристаллических зёрен во время отжига при высоких температурах, таких как 1000°C или выше. Однако содержание Al, превышающее 0,10%, приводит к чрезмерному образованию нитридов, что увеличивает потери на гистерезис. Поэтому в случае добавления Al содержание Al устанавливается равным 0,10% или менее. С другой стороны, нижний предел содержания Al не устанавливается и содержание Al может составлять 0%. Однако для дальнейшего уменьшения потерь на вихревые токи содержание Al предпочтительно устанавливается равным 0,0030% или более.

Ti: 0,030% или менее, Nb: 0,030% или менее, V: 0,030% или менее, Zr: 0,030% или менее

Ti, Nb, V и Zr являются элементами, которые образуют нитриды и карбиды и препятствуют росту зёрен. Поэтому добавление, по меньшей мере, одного элемента, выбранного из группы, состоящей из Ti, Nb, V и Zr, может подавить увеличение потерь на вихревые токи, вызванное ростом кристаллических зёрен во время отжига при высоких температурах, таких как 1000°C или выше. Однако, когда содержание каждого из этих элементов превышает 0,030%, образуются избыточные нитриды и/или карбиды, что приводит к увеличению потерь на гистерезис. Поэтому, когда эти элементы добавляются, содержание каждого из этих элементов устанавливается равным 0,030% или менее. С другой стороны, на содержание каждого из этих элементов не устанавливается нижний предел и содержание каждого из этих элементов может быть равным 0%. Однако для дальнейшего уменьшения потерь на вихревые токи содержание каждого из добавляемых элементов предпочтительно устанавливается равным 0,0020% или более.

Соответственно, лист из нетекстурированной электротехнической стали в одном осуществлении настоящего изобретения может иметь поверхностные слои, причём каждый из поверхностных слоёв имеет химический состав, содержащий в % масс.,

Si: 2,5% или более и 7,0% или менее,

Mn: 0,50% или менее, и

по меньшей мере, один элемент, выбранный из группы, состоящей из P: 0,010% или более и 0,100% или менее, Sn: 0,001% или более и 0,10% или менее, и Sb: 0,001% или более и 0,10% или менее,

C: 0% или более и 0,0090% или менее,

S: 0% или более и 0,0050% или менее,

Al: 0% или более и 0,10% или менее, и

по меньшей мере, один элемент, выбранный из группы, состоящей из Ti, Nb, V и Zr: 0% или более и 0,030% или менее, остальное Fe и неизбежные примеси.

Химический состав внутреннего слоя

Далее будет описан химический состав внутреннего слоя. Содержание элемента во внутреннем слое относится к среднему содержанию элемента на внутренней стороне в направлении толщины от границы между поверхностным слоем и внутренним слоем, причём граница определяется как положение, имеющее среднее содержание Si.

Si: 1,5% или более и 5,0% или менее

Si представляет собой элемент, увеличивающий электрическое сопротивление стального листа и уменьшающий потери на вихревые токи. Содержание Si во внутреннем слое ([Si]0) менее 1,5% вызывает увеличение потерь на вихревые токи. Поэтому содержание Si во внутреннем слое устанавливается равным 1,5% или более. С другой стороны, в случае содержания Si во внутреннем слое, превышающего 5,0%, когда сердечник двигателя изготовлен из листа из нетекстурированной электротехнической стали, сердечник разрушается во время штамповки. Поэтому содержание Si во внутреннем слое устанавливается равным 5,0% или менее и предпочтительно 4,0% или менее.

Mn: 0,01% или более и 0,50% или менее

Mn представляет собой элемент, имеющий эффект подавления красной хрупкости во время горячей прокатки в процессе изготовления листа из нетекстурированной электротехнической стали. Даже после обработки силицированием количество Mn во внутреннем слое почти такое же, как и в слябе, и, таким образом, содержание Mn во внутреннем слое устанавливается равным 0,01% или более для получения эффекта. С другой стороны, содержание Mn, превышающее 0,50%, увеличивает потери в железе из-за увеличения магнитострикции и уменьшения магнитной проницаемости, а также влечёт за собой увеличение стоимости. Поэтому содержание Mn установлено равным 0,50% или менее.

Химический состав внутреннего слоя дополнительно содержит, по меньшей мере, один элемент, выбранный из группы, состоящей из P: 0,010% или более и 0,100% или менее, Sn: 0,001% или более и 0,10% или менее, и Sb: 0,001% или более и 0,10% или менее.

P: 0,010% или более и 0,100% или менее

Добавление P значительно улучшает текстуру, что позволяет улучшить плотность магнитного потока и снизить потери на гистерезис. Когда добавляется P, для получения эффекта содержание P устанавливается равным 0,010% или более. С другой стороны, содержание P, превышающее 0,100, вызывает насыщение эффекта и, кроме того, снижает технологичность. Поэтому содержание P установлено равным 0,100% или менее. Содержание P во внутреннем слое может быть таким же, как содержание P в каждом из поверхностных слоёв, или отличаться от него.

Sn: 0,001% или более и 0,10% или менее

Как и в случае P, добавление Sn значительно улучшает текстуру, что позволяет улучшить плотность магнитного потока и снизить потери на гистерезис. При добавлении Sn для получения эффекта содержание Sn устанавливается на 0,001% или более. С другой стороны, содержание Sn, превышающее 0,10, вызывает насыщение эффекта и, кроме того, снижает технологичность и влечёт увеличение стоимости. Поэтому содержание Sn установлено равным 0,10% или менее. Содержание Sn во внутреннем слое может быть таким же, как содержание Sn в каждом из поверхностных слоёв, или отличаться от него.

Sb: 0,001% или более и 0,10% или менее

Как и в случае с P и Sn, добавление Sb значительно улучшает текстуру, что позволяет улучшить плотность магнитного потока и снизить потери на гистерезис. Когда добавляется Sb, для получения эффекта содержание Sb устанавливается равным 0,001% или более. С другой стороны, содержание Sb, превышающее 0,10%, вызывает насыщение эффекта и, кроме того, снижает технологичность и влечёт увеличение стоимости. Поэтому содержание Sb установлено равным 0,10% или менее. Содержание Sb во внутреннем слое может быть таким же, как содержание Sb в каждом из поверхностных слоёв, или отличаться от него.

В одном осуществлении этого раскрытия внутренний слой имеет химический состав, содержащий вышеуказанные элементы и остальное составляет Fe и неизбежные примеси.

В другом осуществлении этого раскрытия химический состав внутреннего слоя необязательно может содержать следующие элементы.

C: 0,0090% или менее

C является элементом, упрочняющим границы зёрен, и добавлением C можно улучшить относительное удлинение стального листа. Поэтому необязательно может быть добавлен C. Однако при добавлении большого количества С карбиды выделяются в результате старения, что приводит к увеличению потерь в железе. Поэтому в случае добавления C содержание C устанавливается равным 0,0090% или менее. С другой стороны, для содержания C не устанавливается нижнего предела, и содержание C может составлять 0%. Однако для усиления эффекта добавления C содержание C предпочтительно устанавливается равным 0,0015% или более.

S: 0,0050% или менее

S представляет собой элемент, который образует сульфиды, такие как MnS, и подавляет рост зёрен. Поэтому добавление S может подавить увеличение потерь на вихревые токи, вызванное ростом кристаллических зёрен во время отжига при высоких температурах, таких как 1000°C или выше. Однако содержание S, превышающее 0,0050%, уменьшает содержание растворённого Mn в результате реакции между S и Mn и вызывает изменение распределения Mn в направлении толщины, что может сделать невозможным эффективное снижение потерь в железе. Поэтому в случае добавления S содержание S устанавливается равным 0,0050% или менее. С другой стороны, для содержания S не устанавливается нижний предел, и содержание S может быть 0%. Однако для дальнейшего уменьшения потерь на вихревые токи содержание S предпочтительно устанавливается равным 0,0010% или более.

Al: 0,10% или менее

Al является элементом, который образует нитриды и подавляет рост зёрен. Поэтому добавление Al может подавить увеличение потерь на вихревые токи, вызванное ростом кристаллических зёрен во время отжига при высоких температурах, таких как 1000°C или выше. Однако содержание Al, превышающее 0,10%, приводит к чрезмерному образованию нитридов, что увеличивает потери на гистерезис. Поэтому в случае добавления Al содержание Al устанавливается равным 0,10% или менее. С другой стороны, нижний предел содержания Al не устанавливается и содержание Al может составлять 0%. Однако для дальнейшего уменьшения потерь на вихревые токи содержание Al предпочтительно устанавливается равным 0,0030% или более.

Ti: 0,030% или менее, Nb: 0,030% или менее, V: 0,030% или менее, Zr: 0,030% или менее

Ti, Nb, V и Zr являются элементами, которые образуют нитриды и карбиды и препятствуют росту зёрен. Поэтому добавление, по меньшей мере, одного элемента, выбранного из группы, состоящей из Ti, Nb, V и Zr, может подавить увеличение потерь на вихревые токи, вызванное ростом кристаллических зёрен во время отжига при высоких температурах, таких как 1000°C или выше. Однако, когда содержание каждого из этих элементов превышает 0,030%, образуются избыточные нитриды и/или карбиды, что приводит к увеличению потерь на гистерезис. Поэтому, когда эти элементы добавляются, содержание каждого из этих элементов устанавливается равным 0,030% или менее. С другой стороны, на содержание каждого из этих элементов не устанавливается нижний предел и содержание каждого из этих элементов может быть 0%. Однако для дальнейшего уменьшения потерь на вихревые токи содержание каждого из добавляемых элементов предпочтительно устанавливается равным 0,0020% или более.

Соответственно, лист из нетекстурированной электротехнической стали в одном осуществлении этого раскрытия имеет внутренний слой, имеющий химический состав, содержащий в % масс.,

Si: 1,5% или более и 5,0% или менее,

Mn: 0,01% или более и 0,50% или менее, и

по меньшей мере, один элемент, выбранный из группы, состоящей из P: 0,010% или более и 0,100% или менее, Sn: 0,001% или более и 0,10% или менее, и Sb: 0,001% или более и 0,10% или менее,

C: 0% или более и 0,0090% или менее,

S: 0% или более и 0,0050% или менее,

Al: 0% или более и 0,10% или менее, и

по меньшей мере, один элемент, выбранный из группы, состоящей из Ti, Nb, V и Zr: 0% или более и 0,030% или менее, остальное Fe и неизбежные примеси.

Толщина листа

t: 0,01% мм или более и 0,35 мм или менее

Когда толщина t листа из нетекстурированной электротехнической стали менее 0,01% мм, холодная прокатка и отжиг при производстве листа из нетекстурированной электротехнической стали затруднены, что значительно увеличивает затраты. Поэтому t устанавливается равной 0,01 мм или более, предпочтительно 0,05 мм или более. С другой стороны, когда t более 0,35 мм, потери на вихревые токи увеличиваются, что приводит к увеличению общих потерь в железе. Поэтому t устанавливается равной 0,35 мм или менее, предпочтительно 0,30 мм или менее.

Разница в содержании Si

В этом раскрытии ΔSi определяется как разница между содержанием Si в каждом из поверхностных слоёв: [Si]1 и содержанием Si во внутреннем слое: [Si]0 ([Si]1- [Si]0) устанавливается равной 1,0% масс или более и 4,5% масс. или менее. Причина этого ограничения будет описана ниже.

Чтобы изучить влияние разницы в содержании Si (ΔSi) между поверхностными слоями и внутренним слоем на магнитные свойства, листы из нетекстурированной электротехнической стали, имеющие разные ΔSi, изготовлены с помощью следующих операций для оценки магнитных свойств.

Сначала стальные слябы, имеющие химический состав, состоящий из Si: 2,0%, Mn: 0,10%, Sn: 0,04%, остальное Fe и неизбежные примеси, подвергают горячей прокатке для получения горячекатаных стальных листов. Горячекатаные стальные листы подвергают отжигу при температуре 950°C × 30 с с последующей холодной прокаткой для получения холоднокатаных стальных листов толщиной t: 0,20 мм. Затем холоднокатаные стальные листы подвергают силицированию в атмосфере SiCl4 при температуре 1200°C с последующей диффузионной обработкой в атмосфере азота при 1200°C и охлаждением со скоростью 10°C/с для получения листа из нетекстурированной электротехнической стали. Поверхностные слои на каждом из полученных листов из нетекстурированной электротехнической стали имеют одинаковый химический состав.

Образцы для испытаний, имеющие ширину 30 мм и длину 180 мм, отбирают из каждого из полученных листов из нетекстурированной электротехнической стали и подвергают испытанию Эпштейна для оценки магнитных свойств. В испытании Эпштейна образцы для испытаний в L-направлении отбирают так, чтобы направление длины образцов для испытаний было параллельно направлению прокатки (направление L), а образцы для испытаний в C-направлении отбирали таким образом, чтобы направление длины образцов для испытаний было параллельно направлению, ортогональному направлению прокатки (направление C). Образцы для испытаний в L- и C-направлениях использовали в равных количествах для измерения средних значений магнитных свойств в L- и C-направлениях.

Фиг. 3 показывает корреляцию между ΔSi (% масс.) и потерями в железе при 1,0 Тл и 400 Гц, представленными W10/400(Вт/кг), ΔSi определяется как разница в содержании Si между каждым из поверхностных слоёв и внутренним слоем ([Si]1- [Si]0). В результате установлено, что, когда ΔSi составляет 1,0% масс. или более и 4,5% масс. или менее, потери в железе значительно снижаются. Считается, что это связано со следующими причинами. В частности, когда содержание Si в каждом из поверхностных слоёв выше, чем во внутреннем слое, магнитная проницаемость каждого из поверхностных слоёв выше, чем у внутреннего слоя. В результате магнитные потоки концентрируются в поверхностных слоях, снижая потери на вихревые токи. Однако, когда ΔSi слишком велика, разница в постоянной кристаллической решётки и разница в магнитострикции между каждым из поверхностных слоёв и внутренним слоем становятся значительными. В результате, поскольку напряжение, прикладываемое во время намагничивания стального листа, увеличивается, потери на гистерезис увеличиваются. Исходя из вышеизложенного, ΔSi устанавливается равной 1,0% масс. или более и 4,5% масс. или менее в этом раскрытии. ΔSi предпочтительно устанавливается равной 1,5% масс. или более. ΔSi предпочтительно устанавливается равной 4,0% масс. или менее.

Разница в содержании Mn

В этом раскрытии разница между [Mn]0 и [Mn]1 ([Mn]0- [Mn]1) представленная ΔMn, установлена равной 0,01% масс. или более и 0,4% масс. или менее, где [Mn]0 обозначает содержание Mn в положении в середине толщины t/2, а [Mn]1 обозначает среднее содержание Mn в области от поверхности листа из нетекстурированной электротехнической стали до положения на глубине (1/10)t. [Mn]1 вычисляется из распределения концентрации Mn в направлении толщины листа из нетекстурированной электротехнической стали, причём распределение концентрации получают с помощью электронно-зондового микроанализатора (EPMA). Причины ограничения ΔMn в указанном выше диапазоне описаны ниже.

Когда мы изучали дальнейшее снижение потерь в железе в листе из нетекстурированной электротехнической стали, мы установили, что листы из нетекстурированной электротехнической стали, изготовленные методом силицирования, имеют разные потери в железе. Мы исследовали причину этого и установили, что среднее содержание Mn в поверхностной части листа из нетекстурированной электротехнической стали (область от поверхности до положения на глубине (1/10)t) ниже, чем содержание Mn в положении на середине толщины, и что разница в содержании Mn между поверхностной частью и положении на середине толщины различается в зависимости от листов из нетекстурированной электротехнической стали.

Считается, что уменьшение содержания Mn в поверхностной части вызвано присутствием газообразного хлора в атмосфере во время силицирования. В частности, атмосфера, используемая при обработке силицированием, содержит газообразный хлор, первоначально содержащийся в исходном газе, и газообразный хлор, образующийся в результате реакции тетрахлорида кремния, используемого при силицировании с Fe в стали. Считается, что газообразный хлор реагирует с Mn, присутствующим в поверхностном слое стального листа, с образованием MnCl2, который улетучивается, тем самым снижая содержание Mn в поверхностной части.

Чтобы изучить влияние разницы в содержании Mn между поверхностной частью и положением на середине толщины (ΔMn) на магнитные свойства, лист из нетекстурированной электротехнической стали с различным ΔMn изготовили с использованием следующих технологических процессов для оценки магнитных свойств.

Сначала стальные слябы, имеющие химический состав, состоящий из Si: 2,5%, Mn: 0,50%, Sn: 0,04%, остальное Fe и неизбежные примесми, подвергают горячей прокатке для получения горячекатаных стальных листов. Выполняют отжиг горячекатаных листов при температуре 950°C × 30 с с последующей холодной прокаткой для получения холоднокатаных стальных листов толщиной t: 0,20 мм. Затем холоднокатаные стальные подвергают силицированию в атмосфере SiCl4 при различных температурах с последующей диффузионной обработкой в атмосфере азота при 1200°C и охлаждению со скоростью 10°C/с для получения листов из нетекстурированной электротехнической стали. Содержание Si в каждом поверхностном слое в каждом из полученных листов из нетекстурированной электротехнической стали составляет 4,0%, а разница в содержании Si между внутренним слоем и поверхностным слоем ΔSi составляет 1,5%. Поверхностные слои с обеих сторон имели одинаковый химический состав.

В качестве примера профили концентрации Si и Mn в листе из нетекстурированной электротехнической стали с ΔMn = 0,10% и ΔSi = 1,5% показаны на фиг. 4. Профили концентрации измеряли с помощью электронно-зондового микроанализатора (EPMA). Как видно из фиг. 4, в полученном листе из нетекстурированной электротехнической стали содержание Mn в поверхностной части ниже, чем в положении на середине толщины. Эта тенденция наблюдалась и в других листах из нетекстурированной электротехнической стали.

Затем образцы для испытаний, имеющие ширину 30 мм и длину 180 мм, отбирали из каждого из полученных листов из нетекстурированной электротехнической стали и подвергали испытанию Эпштейна для оценки магнитных свойств. В испытании Эпштейна образцы для испытаний в L-направлении отбирали таким образом, чтобы направление длины образцов для испытаний было параллельно направлению прокатки (направление L), а образцы для испытаний в C-направлении отбирали таким образом, чтобы направление длины образцов для испытаний было параллельно направлению, ортогональному направлению прокатки (направление C). Образцы для испытаний в L- и C-направлениях использовали в равных количествах для измерения средних значений магнитных свойств в L- и C-направлениях.

Фиг. 5 иллюстрирует корреляцию между ΔMn и потерями в железе: W10/400(Вт/кг) при 1,0 Тл и 400 Гц. ΔMn определяется как разница между [Mn]0 и [Mn]1 ([Mn]0- [Mn]1), где [Mn]0 обозначает содержание Mn в положении на середине толщины t/2 и [Mn]1 обозначает среднее содержание Mn в области от поверхности до положения на глубине 10% или менее t листа из нетекстурированной электротехнической стали.

Как видно из результата, показанного на фиг. 5, когда ΔMn составляет 0,01% масс. или более и 0,40% масс. или менее, потери в железе значительно снижаются. Считается, что это связано со следующими причинами. В частности, за счёт снижения содержания Mn в поверхностной части по сравнению с положением середины толщины магнитная проницаемость поверхностного слоя становится выше, чем в положении на середине толщины. В результате магнитные потоки концентрируются в поверхностном слое, снижая потери на вихревые токи. Однако, когда значение ΔMn чрезмерно велико, разница в постоянной кристаллической решётки между поверхностной частью и положением середины толщины становится большой. Считается, что в результате напряжение, создаваемое внутри стального листа, увеличилось, что увеличило потери на гистерезис. Исходя из вышеизложенного, в этом раскрытии ΔMn устанавливается равной 0,01% масс. или более и 0,40% масс. или менее. ΔMn предпочтительно устанавливается равной 0,05% масс. или более. Кроме того, ΔMn предпочтительно устанавливается равной 0,35% масс. или менее.

Отношение толщины слоёв

Для изучения влияние отношения общей толщины поверхностных слоёв t1 к толщине листа t (t1/t) листа из нетекстурированной электротехнической стали (далее также называемого «отношение толщины слоёв») на магнитные свойства листы из нетекстурированной электротехнической стали, имеющие различную относительную толщину слоёв 0,05 - 0,8, изготовлены с помощью следующих технологических процессов для оценки магнитных свойств. «Общая толщина поверхностных слоёв» указывает сумму толщин поверхностных слоёв, расположенных на обеих сторонах листа из нетекстурированной электротехнической стали.

Сначала стальные слябы, имеющие химический состав, включающий Si: 2,0%, Mn: 0,18%, Sn: 0,04%, остальное Fe и неизбежные примеси, подвергали горячей прокатке для получения горячекатаных стальных листов. Отжиг горячекатаных листов выполняют при температуре 950°C × 30 с с последующей холодной прокаткой для получения холоднокатаных стальных листов толщиной t: 0,20 мм. Затем проводят силицирование холоднокатаных стальных листов в атмосфере SiCl4 при температуре 1280°C с последующей диффузионной обработкой в атмосфере азота при 1200°C и охлаждеием со скоростью 10°C/с для получения листов из нетекстурированной электротехнической стали.

Содержание Si в каждом поверхностном слое в каждом из полученных листов нетекстурированной электротехнической стали составляло 4,0%, значение ΔSi составляло 2,0% и ΔMn составляло 0,10. Поверхностные слои с обеих сторон имели одинаковый химический состав. ΔSi и отношение толщины слоёв контролировали, регулируя время диффузионной обработки и расход газообразного SiCl4. Например, при сокращении времени диффузионной обработки ΔSi увеличивается. Когда расход газообразного SiCl4 увеличивается, отношение толщины слоёв увеличивается.

Затем образцы для испытаний, имеющие ширину 30 мм и длину 180 мм, были отобраны из каждого из полученных листов из нетекстурированной электротехнической стали и подвергнуты испытанию Эпштейна для оценки магнитных свойств. В испытании Эпштейна образцы для испытаний в L-направлении отбирали таким образом, чтобы направление длины образцов для испытаний было параллельно направлению прокатки (направление L), а образцы для испытаний в C-направлении отбирали таким образом, чтобы направление длины образцов для испытаний было параллельно направлению, ортогональному направлению прокатки (направление C). Образцы для испытаний в L- и C-направлениях использовали в равных количествах для измерения средних значений магнитных свойств в L- и C-направлениях.

Фиг. 6 иллюстрирует корреляцию между отношением толщины слоёв: t1/t и потерями в железе: W10/400 (Вт/кг) при 1,0 Тл и 400 Гц. В результате установлено, что, когда отношение толщины слоёв составляет 0,10 - 0,70, потери в железе значительно снижаются. Считается, что снижение потерь в железе происходит по следующим причинам. Во-первых, когда отношение толщины слоёв менее 0,10, относительная толщина поверхностных слоёв, которые имеют высокое сопротивление, является низкой, и, таким образом, вихревой ток, который концентрируется на поверхностных слоях, не может быть эффективно уменьшен. С другой стороны, поскольку разница в магнитной проницаемости между поверхностными слоями и внутренним слоем мала, когда отношение толщины слоёв более 0,70, магнитный поток проникает на внутреннюю поверхность, и потери на вихревые токи также возникают на внутренней поверхности. Поэтому потери в железе можно уменьшить, задав отношение толщины слоёв 0,10 или более и 0,70 или менее. По указанным выше причинам отношение толщины слоёв в этом раскрытии установлено в диапазоне 0,10 или более и 0,70 или менее. Отношение толщины слоёв предпочтительно устанавливается равным 0,20 или более. Кроме того, отношение толщины слоёв предпочтительно устанавливается равным 0,60 или менее.

Текстура

При добавлении соответствующего количества, по меньшей мере, одного из элементов, вызывающих сегрегацию P, Sn и Sb, и увеличении доли плоскости {100} и уменьшении доли плоскости {111} в листе из нетекстурированной электротехнической стали намагниченность имеет тенденцию генерироваться в плоскости листа из нетекстурированной электротехнической стали. В результате плотность магнитного потока улучшается, а потери на гистерезис ещё больше уменьшаются. Поэтому с точки зрения дальнейшего улучшения магнитных свойств предпочтительно устанавливать отношение степени накопления плоскостей {100} к степени накопления плоскостей {111}, представленное как {100}/{111}, равным 0,55 или более. Кроме того, когда {100}/{111} слишком велико, формуемость сердечника может быть снижена. Поэтому с точки зрения улучшения формуемости предпочтительно устанавливать {100}/{111} равным 0,90 или менее. В соответствии с использованием в описании {100}/{111} определяется как отношение степени накопления плоскостей {100} к степени накопления плоскостей {111} в сечении функции распределения по ориентациям (ODF) при Ф2 = 45º в плоскости на глубине 1/4 толщины листа от поверхности листа из нетекстурированной электротехнической стали.

Способ изготовления

Способ изготовления листа из нетекстурированной электротехнической стали согласно настоящему раскрытию особо не ограничивается и может представлять собой любой метод. Ниже описан пример способа изготовления листа из нетекстурированной электротехнической стали в соответствии с настоящим раскрытием.

Процесс силицирования и диффузионной обработки

В одном осуществлении настоящего изобретения лист из нетекстурированной электротехнической стали может быть изготовлен путём силицирования и диффузионной обработки. В частности, сначала стальной лист, имеющий химический состав, состоящий из Si, Mn и, по меньшей мере, одного элемента, выбранного из группы, состоящей из P, Sn и Sb, а остальное является Fe и неизбежными примесями, подвергают обработке силицированием. Например, при обработке силицированием Si наносят на поверхность стального листа методом химического осаждения из паровой фазы (CVD). При силицировании методом CVD в качестве источника Si используется Si-содержащий газ, такой как тетрахлорид кремния. Обработка силицированием выполняется при заданной температуре обработки силицированием в течение заданного времени обработки силицирования. Стальной лист, используемый для обработки силицированием, может быть обычным стальным листом, имеющим, по существу, однородный химический состав в направлении толщины.

После обработки силицированием подача Si-содержащего газа прекращается, и диффузионная обработка выполняется в атмосфере газообразного азота. При диффузионной обработке стальной лист, подвергнутый обработке силицированием, можно выдерживать при заданной температуре диффузионной обработки в течение заданного времени диффузионной обработки. При диффузионной обработке Si, нанесённый на поверхность стального листа, диффундирует в стальной лист.

Содержание Si в поверхностных слоях стального листа может быть увеличено посредством вышеуказанных силицирования и диффузионной обработки. Лист из нетекстурированной электротехнической стали, полученный силицированием и диффузией обработкой, имеет, например, профиль содержания Si, показанный на фиг. 2А.

С другой стороны, содержание Mn в поверхностных слоях стального листа снижается обработкой силицированием. Считается, что это происходит потому, что, как описано выше, Mn, присутствующий в поверхностных слоях стального листа, реагирует с хлором, получающимся из газа, используемого при обработке силицированием, с испарением. Путём выполнения диффузионной обработки после того, как содержание Mn в поверхностных слоях снижается посредством обработки силицированием, Mn диффундирует из внутреннего слоя в поверхностные слои.

Силицирование и диффузионная обработка могут в основном выполняться в соответствии с обычным способом. В этом случае количество осажденного Si, температура обработки и время обработки при силицировании и диффузионной обработке могут контролироваться так, чтобы содержание Si в поверхностных слоях, ΔSi, ΔMn, и отношение толщины слоёв полученного в результате листа из нетекстурированной электротехнической стали имели искомые значения.

С точки зрения сокращения времени обработки силицирование может проводиться при температуре обработки силицированием 1250°C или выше. Однако, когда температура обработки силицированием составляет 1250°C или выше, обработка силицированием выполняется при температуре, близкой к температуре плавления стального листа, что может вызвать плавление и разрушение стального листа. Поэтому с точки зрения предотвращения разрушения стального листа предпочтительно устанавливать температуру обработки силицированием ниже 1250°C. С другой стороны, когда температура обработки силицированием чрезмерно низкая, производительность снижается. Поэтому с точки зрения повышения производительности, температура обработки силицированием предпочтительно устанавливается равной 1000°C или выше.

В условиях изготовления листа из нетекстурированной электротехнической стали, согласно настоящему раскрытию, скорость диффузии Si выше, чем у Mn. Это связано с тем, что коэффициент диффузии Si больше, чем у Mn, и, кроме того, градиент концентрации Si в направлении толщины больше, чем у Mn. Поэтому температуру диффузионной обработки и время диффузионной обработки можно регулировать, чтобы в основном получить искомые ΔSi и отношение толщины слоёв. В этом случае, когда температура диффузионной обработки чрезмерно низкая, производительность снижается. Поэтому с точки зрения повышения производительности температуру диффузионной обработки предпочтительно устанавливают равной 880°C или выше. С другой стороны, когда температура диффузионной обработки слишком близка к температуре плавления стального листа, стальной лист может расплавиться и разрушиться. Поэтому с точки зрения предотвращения разрушения стального листа температуру диффузионной обработки предпочтительно устанавливают ниже 1250°C.

С другой стороны даже в процессе охлаждения после диффузионной обработки элементы диффундируют в относительно высоком диапазоне температур. В частности, в листе из нетекстурированной электротехнической стали согласно настоящему раскрытию, поскольку содержание Mn и ΔMn необходимо регулировать в пределах диапазонов, которые на один или несколько порядков ниже, чем содержание Si и ΔSi, важно контролировать скорость охлаждения после диффузионной обработки, чтобы получить искомую ΔMn.

В частности, в процессе охлаждения после завершения диффузионной обработки скорость охлаждения в диапазоне температур от температуры диффузионной обработки до 880°C устанавливают равной 10°C/с или более. Когда скорость охлаждения менее 10°C/с, время пребывания в высокотемпературном диапазоне во время процесса охлаждения больше, и, таким образом, диффузия Mn из внутреннего слоя в поверхностные слои становится значительной. И в результате становится сложно обеспечить искомую ΔMn. В частности, когда обработка силицированием выполняется при относительно низкой температуре силицирования, ниже 1250°C, скорость охлаждения в диапазоне от температуры диффузионной обработки до 880°C устанавливается равной 17°C/с или более для достижения искомой ΔMn, поскольку подавляется удаление марганца из поверхностных слоёв во время обработки силицированием. С другой стороны, когда скорость охлаждения слишком высока, может возникнуть деформация охлаждения, что приведёт к увеличению потерь на гистерезис. Поэтому с точки зрения подавления увеличения потерь на гистерезис, вызванных деформацией охлаждения, скорость охлаждения в диапазоне от температуры диффузионной обработки до 880°C предпочтительно устанавливается равной 30°C/с или менее.

Метод плакирования

Другим способом изготовления является способ плакирования исходного стального материала с различным содержанием Si и Mn. Химический состав исходного стального материала можно регулировать, например, дутьём материалов, имеющих различный состав, в конвертере для получения расплавленной стали и дегазации расплавленной стали.

Способ плакирования особо не ограничивается. Однако, например, могут быть приготовлены стальные слябы, имеющие различное содержание Si и Mn, и стальные слябы для поверхностных слоёв с такой толщиной, чтобы обеспечить возможное отношение толщины слоёв с искомым значением, могут быть приложены к обеим поверхностям стального сляба для внутреннего слоя и подвергнуты прокатке. Прокатка может быть, например, по меньшей мере одной, выбранной из группы, состоящей из горячей прокатки, тёплой прокатки и холодной прокатки. Как правило, предпочтительна комбинация горячей прокатки и последующей тёплой прокатки или комбинация горячей прокатки и последующей холодной прокатки. После горячей прокатки предпочтительно проводить отжиг горячекатаного листа. Кроме того, горячая прокатка и холодная прокатка могут выполняться дважды или более с промежуточным отжигом, выполняемым между ними. Конечная температура прокатки и температура намотки во время горячей прокатки особо не ограничиваются и могут быть определены обычным способом. После прокатки проводится окончательный отжиг. Лист из нетекстурированной электротехнической стали, полученный плакированием стальных материалов с различным содержанием Si, имеет профиль содержания Si, как показан, например, на фиг. 2Б.

Примеры

Чтобы подтвердить эффект настоящего раскрытия, листы из нетекстурированной электротехнической стали изготавливают с использованием следующих технологических процессов для оценки их магнитных свойств.

Сначала готовят стальные слябы с химическим составом, указанным в таблице 1. Химический состав стальных слябов корректируют путём продувки стальных слябов в конвертере и последующей дегазации. Как описано ниже, химический состав в положении на середине толщины полученного в конечном итоге листа из нетекстурированной электротехнической стали был таким же, что и у соответствующего стального сляба.

Стальные слябы затем нагревают при 1140°C в течение 1 часа и затем выполняют горячую прокатку для получения горячекатаных стальных листов, имеющих толщину листа 2 мм. Конечная температура горячей прокатки установлена равной 800°C. Горячекатаные стальные листы сматывают при температуре намотки 610°C, а затем подвергают отжигу при 900°C × 30 с. Затем выполняют кислотную очистку и холодную прокатку.

После этого стальные листы после холодной прокатки подвергают силицированию и диффузионной обработке для получения листов из нетекстурированной электротехнической стали. При силицировании и диффузионной обработке обработка силицированием сначала выполняется в атмосфере SiCl4 в течение времени и температурах обработки силицированием, указанных в таблице 1. Затем проводят диффузионную обработку при температуре диффузионной обработки 1200°C в атмосфере N2 с последующим охлаждением. При охлаждении средняя скорость охлаждения в диапазоне температур от температуры диффузионной обработки до 880°C была такой, как указано в таблице 1.

Лист из нетекстурированной электротехнической стали из примера № 47 изготовлен с использованием способа плакирования вместо обработки силицированием. В частности, готовят стальные слябы для поверхностных слоёв, имеющих химический состав, указанный как № 47а в таблице 1, и стальные слябы для внутреннего слоя, имеющие концентрацию компонентов, указанную как № 47b. Стальной сляб для поверхностных слоёв и стальной сляб для внутреннего слоя подвергают черновой прокатке до толщины, которая обеспечивает конечное отношение толщины слоёв 0,25. Затем стальной сляб для поверхностных слоёв приваривают к обеим сторонам стального сляба для внутреннего слоя для получения плакированного сляба. Сварку проводят электронным пучком в вакууме. Плакированный сляб затем нагревают при 1140°C в течение 1 часа и подвергают горячей прокатке для получения горячекатаного стального листа, имеющего толщину листа 2 мм. Конечная температура горячей прокатки установлена равной 800°C. Горячекатаный стальной лист сматывают при температуре намотки 610°C, а затем подвергают отжигу при 900°C × 30 с. Затем выполняют кислотную очистку и холодную прокатку для получения холоднокатаного стального листа толщиной 0,20 мм. Холоднокатаный стальной лист подвергают окончательному отжигу при температуре 1100°C × 30 секунд в атмосфере N2 : H2 = 80 : 20 для получения листа из нетекстурированной электротехнической стали.

Содержание Si

Каждый полученный лист из нетекстурированной электротехнической стали помещали в форму из углеродного материала, и распределение содержания Si в поперечном сечении по толщине измеряют с использованием электронно-зондового микроанализатора (EPMA). Рассчитывают среднее содержание Si по всей толщине стального листа. Часть, имеющая более высокую концентрацию Si, чем средняя, определяется как поверхностный слой, а часть, имеющая более низкую концентрацию Si, чем средняя, определяется как внутренний слой. Из полученного результата определено среднее содержание Si в поверхностных слоях [Si]1 и содержание Si во внутреннем слое [Si]0. Содержание Si во внутреннем слое [Si]0 было таким же, как содержание Si в соответствующем слябе до обработки силицированием. Из полученных [Si]1 и [Si]0 вычисляют ΔSi, определённую как ([Si]1 - [Si]0). При измерении с использованием EPMA содержание Si рассчитывают исходя из измеренной интенсивности на основе результата измерения в стальном слябе до обработки силицированием, в котором содержание Si было известно.

Содержание Mn

Измерение с использованием EPMA выполнено так же, что и измерение ΔSi, и получено распределение содержания Mn в поперечном сечении по толщине. По полученным результатам рассчитывают следующие значения:

среднее содержание Mn в поверхностных слоях;

среднее содержание Mn во внутреннем слое;

содержание Mn в положении на середине толщины t/2: [Mn]0; и

среднее содержание Mn в области от поверхности стального листа до положения на глубине (1/10) t: [Mn]1.

Из полученных значений [Mn]1 и [Mn]0 вычисляют ΔMn, определённую как ([Mn]1 - [Mn]0). Содержание Mn в положении на середине толщины: [Mn]0 было таким же, как содержание Mn в соответствующем слябе до обработки силицированием. Как упоминалось выше, поверхностные слои определяются как часть, имеющая более высокую концентрацию Si, чем среднее содержание Si по всей толщине листа, а внутренний слой определяется как часть, имеющая более низкую концентрацию Si, чем среднее содержание Si по всей толщине листа.

Измеренные содержания Si и Mn в листах из нетекстурированной электротехнической стали после обработки силицированием перечислены в таблице 2. Концентрации элементов, отличных от Si и Mn, не изменились при обработке силицированием. Другими словами, содержание элементов, отличных от Si и Mn, в поверхностных слоях и внутреннем слое полученных листов из нетекстурированной электротехнической стали было таким же, как и в использованных стальных слябах.

Отношение толщины слоёв t1 к t, представленное t1/t, указано в таблице 2, где t1 обозначает общую толщину поверхностных слоёв, определенную из распределения Si, а t обозначает толщину листа каждого из полученных в конечном итоге листов из нетекстурированной электротехнической стали.

Магнитные свойства

Затем определяют магнитные свойства каждого из полученных листов из нетекстурированной электротехнической стали. Измерение проводят с использованием 25-см рамки Эпштейна в соответствии с JIS C 2550-1. В качестве магнитных свойств измеряют потери в железе при 1,0 Тл и 400 Гц: W10/400 (Вт/кг), потери в железе при 1,0 Тл и 1 кГц: W10/1k (Вт/кг), потери в железе при 1,0 Тл и 2 кГц: W10/2k (Вт/кг), и плотность магнитного потока при напряженности магнитного поля 5000 А/м: B50. Результаты измерений приведены в таблице 3.

Магнитные свойства, необходимые для листов из нетекстурированной электротехнической стали, зависят от толщины листа и содержания Si. Поэтому, когда потери в железе на каждой частоте удовлетворяют условиям, указанным в соответствующей формуле (1) - (3) ниже, потери в железе на частоте оцениваются как соответствующие,

W10/400 ≤ 19-0,3/t-0,6[Si] (1)

W10/1k ≤ 55-0,4/t-2[Si] (2)

W10/2k ≤ 140-0,9/t-5[Si] (3)

где t: толщина листа, t1: общая толщина поверхностных слоёв и [Si]: среднее содержание Si в общей толщине листа.

Хотя частотный диапазон, в котором потери в железе должны быть низкими, варьируется в зависимости от условий эксплуатации двигателя, в этом раскрытии высокочастотные потери в железе конечного листа из нетекстурированной электротехнической стали оценивались на основании следующих оценок:

когда не выполняются условия формул (1) - (3): неудовлетворительно;

при выполнении условий формул (1) и (2): удовлетворительно

и при выполнении условий формул (1) - (3): превосходно.

Текстура

Чтобы исследовать текстуру каждого из полученных листов из нетекстурированной электротехнической стали, {100}/{111} измеряют в сечении функции распределения по ориентациям при Ф2 = 45º в плоскости на глубине 1/4 толщины листа от поверхности листа из нетекстурированной электротехнической стали, {100}/{111} представляет отношение степени накопления плоскостей {100} к степени накопления плоскостей {111}. В частности, лист из нетекстурированной электротехнической стали химически отполирован до положения 1/4 толщины листа от поверхности стального листа и подвергнут анализу функции распределения по ориентациям (ODF) с использованием рентгеновских лучей. Результаты измерений также приведены в таблице 1.

Как видно из результатов, перечисленных в таблице 1, листы из нетекстурированной электротехнической стали, удовлетворяющие условиям этого раскрытия, имеют подходящие магнитные свойства. В частности, потери в железе оцениваются как удовлетворительные или превосходные, а плотность магнитного потока: B50 составляет 1,59 Тл или более. В сравнительном примере № 6 стальной лист разрушился во время отжига при изготовлении, и поэтому последующая оценка не могла быть проведена. В сравнительных примерах №№ 34-36 стальные листы разрушились во время холодной прокатки, и поэтому последующая оценка не могла быть проведена.

Таблица 1

(% масс.)*

гие

ванием

(с)

ванием

(°C)

(°C/с)

* Скорость охлаждения в диапазоне температур от температуры диффузионной обработки (1200°C) до 880°C

Таблица 2

t

(мм)

t1/t

[Si]1

[Si]0

Mn

Mn

Таблица 3

(Вт/кг)

(Вт/кг)

(Вт/кг)

(Тл)

Список ссылочных позиций

1 лист из нетекстурированной электротехнической стали

10 внутренний слой

20 поверхностный слой

Изобретение относится к области металлургии, а именно к листу нетекстурированной электротехнической стали толщиной t 0,01-0,35 мм, используемому в качестве материала для изготовления сердечников двигателей для гибридных автомобилей. Лист нетекстурированной электротехнической стали содержит внутренний слой и поверхностные слои, расположенные с обеих сторон внутреннего слоя. Каждый из поверхностных слоёв имеет химический состав, содержащий в мас.%: C: 0,0090 или менее, Si: 2,5-7,0, Mn: 0,50 или менее, по меньшей мере один элемент, выбранный из группы, состоящей из P: 0,010-0,100, Sn: 0,001-0,10 и Sb: 0,001-0,10, остальное Fe и неизбежные примеси. Внутренний слой имеет химический состав, содержащий в мас.%: C: 0,0090 или менее, Si: 1,5-5,0, Mn: 0,01-0,50, по меньшей мере один элемент, выбранный из группы, состоящей из P: 0,010-0,100, Sn: 0,001-0,10 и Sb: 0,001-0,10, остальное Fe и неизбежные примеси. Отношение общей толщины поверхностных слоёв t1 к t, представленное t1/t, составляет 0,10-0,70. Разница между [Si]1 и [Si]0, представленная как ΔSi, составляет 1,0-4,5 мас.%, где [Si]1 обозначает содержание Si в каждом из поверхностных слоёв и [Si]0 обозначает содержание Si во внутреннем слое. Разница между [Mn]0 и [Mn]1, представленная как ΔMn, составляет 0,01-0,40 мас.%, где [Mn]0 обозначает содержание Mn в положении по середине толщины t/2 и [Mn]1 обозначает среднее содержание Mn в области от поверхности листа из нетекстурированной электротехнической стали до положения на глубине (1/10)t. Лист обладает высокой плотностью магнитного потока и низкими потерями в железе. 2 з.п. ф-лы, 6 ил., 3 табл.

1. Лист из нетекстурированной электротехнической стали, содержащий внутренний слой и поверхностные слои, расположенные с обеих сторон внутреннего слоя,

каждый из поверхностных слоёв имеет химический состав, содержащий в мас.%:

C: 0,0090% или менее,

Si: 2,5% или более и 7,0% или менее,

Mn: 0,50% или менее и

по меньшей мере один элемент, выбранный из группы, состоящей из P: 0,010% или более и 0,100% или менее, Sn: 0,001% или более и 0,10% или менее и Sb: 0,001% или более и 0,10% или менее, остальное Fe и неизбежные примеси,

внутренний слой имеет химический состав, содержащий в мас.%:

C: 0,0090% или менее,

Si: 1,5% или более и 5,0% или менее,

Mn: 0,01% или более и 0,50% или менее и

по меньшей мере один элемент, выбранный из группы, состоящей из P: 0,010% или более и 0,100% или менее, Sn: 0,001% или более и 0,10% или менее и Sb: 0,001% или более и 0,10% или менее, остальное Fe и неизбежные примеси,

причём лист из нетекстурированной электротехнической стали имеет:

толщину t 0,01 мм или более и 0,35 мм или менее;

отношение толщины слоёв t1 к t, представленное t1/t, составляет 0,10 или более и 0,70 или менее, где t1 обозначает общую толщину поверхностных слоёв;

разницу между [Si]1 и [Si]0 ([Si]1 - [Si]0), представленную ΔSi, равную 1,0 мас.% или более и 4,5 мас.% или менее, где [Si]1 обозначает содержание Si в каждом из поверхностных слоёв и [Si]0 обозначает содержание Si во внутреннем слое; и

разницу между [Mn]0 и [Mn]1 ([Mn]0 - [Mn]1), представленную ΔMn, равную 0,01 мас.% или более и 0,40 мас.% или менее, где [Mn]0 обозначает содержание Mn в положении по середине толщины t/2 и [Mn]1 обозначает среднее содержание Mn в области от поверхности листа из нетекстурированной электротехнической стали до положения на глубине (1/10)t.

2. Лист по п. 1, в котором ΔMn составляет 0,05 мас.% или более и 0,40 мас.% или менее.

3. Лист по п. 1 или 2, дополнительно содержащий текстуру, имеющую {100}/{111} 0,55 или более и 0,90 или менее в сечении функции распределения по ориентациям при Φ2 = 45º в плоскости на глубине 1/4 толщины листа от поверхности листа из нетекстурированной электротехнической стали, где {100}/{111} представляет собой отношение степени накопления плоскостей {100} к степени накопления плоскостей {111}.

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПРЕКРАСНЫМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2400325C1 |

| ЛИСТ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СЕРДЕЧНИК ДВИГАТЕЛЯ | 2016 |

|

RU2674181C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| CN 102816972 A, 12.12.2012 | |||

| WO 2017170749 A1, 05.10.2017. | |||

Авторы

Даты

2022-09-06—Публикация

2020-04-13—Подача