Область техники, к которой относится изобретение

Настоящее изобретение относится к нетекстурированной электротехнической листовой стали и способу ее изготовления, а, в частности, к нетекстурированной электротехнической листовой стали, характеризующейся улучшенными прокатываемостью в холодном состоянии и магнитными свойствами, и способу изготовления нетекстурированной электротехнической листовой стали.

Уровень техники

Нетекстурированная электротехническая листовая сталь представляет собой магнитно-мягкий материал, главным образом используемый в качестве железного сердечника двигателя, и с точки зрения улучшения коэффициента полезного действия двигателя от нее настоятельно требуется демонстрация низких потерь в сердечнике. В частности, на расширяющихся рынках в последние годы двигатели, такие как двигатель для приведения в движение автомобилей ЭМ или ГЭМ и двигатель для высокоэффективного воздушного кондиционера, в качестве важного фактора должны демонстрировать хорошие характеристики высокочастотных потерь в сердечнике вследствие недавно проявившейся тенденции к высокоскоростному вращению для уменьшения размера двигателя.

Для уменьшения потерь в сердечнике при высоких частотах эффективным является уменьшение классических потерь на вихревые токи на основании получения высоколегированной стали, в которой к листовой стали добавляют большие количества элементов, которые увеличивают удельное активное сопротивление, таких как Si, Al и Mn, и уменьшения толщины, при котором уменьшают толщину листовой стали. Однако, получение высоколегированной стали приводит к возникновению проблемы, заключающейся в уменьшении вязкости стали, что в результате приводит к появлению вероятности возникновения эксплуатационных проблем при холодной прокатке, таких как разламывание листа.

Для устранения описанной выше проблемы в источнике патентной литературы 1 предлагается способ оптимизирования баланса между Si, раств. Al и Mn, добавляемыми к нетекстурированной электротехнической листовой стали, а также нагревания листовой стали перед холодной прокаткой до температурного диапазона от 50 до 200°С и проведения холодной прокатки при наложении ограничения на скорость прохождения листа в первом проходе прокатки значением в диапазоне от 60 до 200 м/мин.

Перечень цитирования

Источник патентной литературы

Источник патентной литературы 1: Международная публикация № WO 2013/146879

Раскрытие сущности изобретения

Техническая проблема

Однако, были выявлены проблемы, связанные с технологией, описанной в источнике патентной литературы 1, такие как искажение профиля листовой стали вследствие неравномерности температуры при нагревании перед холодной прокаткой и уменьшение производительности при холодной прокатке вследствие наличия периода времени, требуемого для нагревания.

Настоящее изобретение было сделано с учетом наличия вышеупомянутых проблем, присущих современному уровню техники, и одна его цель заключается в получении нетекстурированной электротехнической листовой стали, которая делает возможным улучшение прокатываемости в холодном состоянии при отсутствии какого-либо ухудшения магнитных свойств и какого-либо уменьшения производительности, даже в том случае, в котором листовая сталь содержит большие количества легирующих элементов в виде Si, Al, Mn и тому подобного, и предложении способа изготовления нетекстурированной электротехнической листовой стали.

Решение проблемы

Для достижения описанной выше цели изобретатели провели интенсивное рассмотрение, фокусируясь на воздействии химического состава нетекстурированной электротехнической листовой стали, содержащей большие количества Si, Mn, Al и тому подобное, на прокатываемость в холодном состоянии. В результате, как это установили изобретатели, в целях улучшения прокатываемости в холодном состоянии высоколегированной нетекстурированной электротехнической листовой стали эффективным является использование высокочистой стали, характеризующейся сведенными к минимуму уровнями содержания Р и As.

Однако, уменьшение уровней содержания Р и As стимулирует вероятное прохождение окисления и азотирования на поверхности листовой стали при окончательном отжиге после холодной прокатки, что в результате приводит к возникновению новой проблемы, заключающейся в неблагоприятном воздействии на магнитные свойства листового продукта. Как это представляется на современном уровне техники, добавление Sn и Sb является эффективным в отношении предотвращения окисления и азотирования на поверхности листовой стали. Однако, как это установили изобретатели, только лишь добавление Sn и Sb не может полностью предотвратить окисление и азотирование (в частности, азотирование) на поверхности листовой стали при окончательном отжиге, и полное предотвращение азотирования требует исключения N2 из атмосферы при окончательном отжиге.

Как это, кроме того, установили изобретатели, уменьшение уровней содержания Р и As нежелательным образом приводит к увеличению дефекта поверхности (плены), представляющего собой результат наличия трещин на поверхности сляба или листовой стали на стадиях непрерывной разливки и горячей прокатки. Как это установили изобретатели, для разрешения данной проблемы эффективными являются добавление следовых количеств Мо и W в качестве компонентов стали и проведение черновой прокатки, которая представляет собой часть горячей прокатки, при степени обжатия в ходе прокатки в первом проходе черновой прокатки, составляющей не более, чем 25%, и при средней скорости деформирования, составляющей не более, чем 4 /секунда, исходя из чего, таким образом, и было разработано настоящее изобретение.

Настоящее изобретение, базирующееся на описанных выше открытиях, относится к нетекстурированной электротехнической листовой стали, характеризующейся химическим составом, включающим С: не более, чем 0,0050% (масс.), Si: от 3,2 до 4,5% (масс.), Mn: от 0,1 до 2,0% (масс.), Р: не более, чем 0,020% (масс.), S: не более, чем 0,0050% (масс.), Al: от 0,4 до 2,0% (масс.), N: не более, чем 0,0050% (масс.), Ti: не более, чем 0,0030% (масс.), As: не более, чем 0,0030% (масс.), Sn + Sb: от 0,005 до 0,10% (масс.) и О: не более, чем 0,0050% (масс.) и, кроме того, включающим один или два элемента, выбираемые из Мо и W, при уровне содержания в диапазоне от 0,0020 до 0,10% (масс.) в совокупности и остаток, представляющий собой Fe и неизбежные примеси.

Нетекстурированная электротехническая листовая сталь, соответствующая настоящему изобретению, в дополнение к данному химическому составу характеризуется, кроме того, содержанием одного или двух или нескольких элементов, выбираемых из Ca, Mg и металла РЗМ, в совокупном количестве в диапазоне от 0,0005 до 0,020% (масс.).

Нетекстурированная электротехническая листовая сталь, соответствующая настоящему изобретению, также характеризуется численной плотностью выделений на основе Al, имеющих размер в диапазоне от 50 до 500 нм и присутствующих в области, расположенной ниже поверхности поперечного сечения листовой стали на глубине, составляющей не более, чем 2,0 мкм, составляющей не более, чем 0,010 /мкм2.

Нетекстурированная электротехническая листовая сталь, соответствующая настоящему изобретению, характеризуется толщиной листовой стали, составляющей не более, чем 0,30 мм.

В настоящем изобретении, кроме того, предлагается способ изготовления нетекстурированной электротехнической листовой стали, включающий горячую прокатку стального сляба, характеризующегося химическим составом, описанным в любом из вышеизложенных фрагментов, необязательное проведение отжига горячей полосы, проведение для получающейся в результате листовой стали одной холодной прокатки или двух и более холодных прокаток с включением промежуточного отжига в промежутке между ними для достижения конечной толщины листа, а после этого проведение для холоднокатаного листа окончательного отжига, характеризующийся атмосферой при окончательном отжиге в виде смешанного газа, образованного из одного или двух или нескольких газов, выбираемых из N2, H2 и благородных газов, и уровнем содержания N2 в атмосфере, составляющим не более, чем 20% (об.).

Способ изготовления нетекстурированной электротехнической листовой стали, соответствующей настоящему изобретению, характеризуется установлением степени обжатия при прокатке в первом проходе черновой прокатки для горячей прокатки на уровне значения, составляющего не более, чем 25%, и установлением средней скорости деформирования в первом проходе на уровне значения, составляющего не более, чем 4 /сек.

Способ изготовления нетекстурированной электротехнической листовой стали, соответствующей настоящему изобретению, характеризуется толщиной листовой стали после холодной прокатки, составляющей не более, чем 0,30 мм.

Выгодный эффект от изобретения

Настоящее изобретение делает возможным улучшение прокатываемости в холодном состоянии для нетекстурированной электротехнической листовой стали, содержащей большие количества легирующих элементов, при отсутствии какого-либо ухудшения магнитных свойств и какого-либо уменьшения производительности для нее. Поэтому в соответствии с настоящим изобретением может быть стабильно изготовлена нетекстурированная электротехническая листовая сталь, характеризующаяся низкими потерями в сердечнике, что вносит значительный вклад в улучшение коэффициента полезного действия двигателя для приведения в движение автомобилей ЭМ и ГЭМ и двигателя для высокоэффективного воздушного кондиционера.

Краткое описание чертежей

Фиг. 1 представляет собой график, демонстрирующий воздействие уровня содержания As на количество раз неоднократного изгибания, проведенного в отношении горячекатаного листа.

Фиг. 2 представляет собой график, демонстрирующий воздействие уровня содержания Р на количество раз неоднократной изгибания, проведенного в отношении горячекатаного листа.

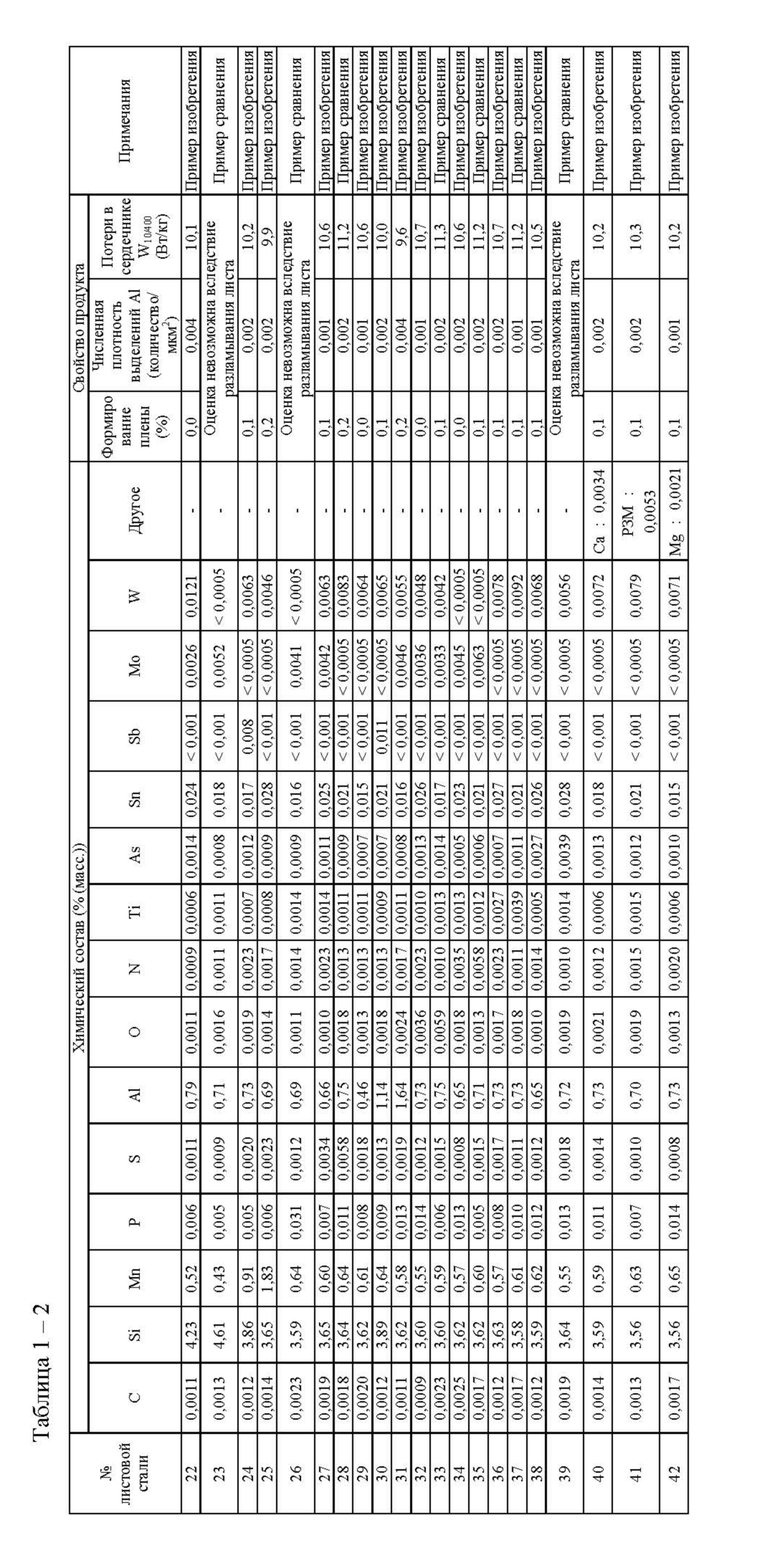

Фиг. 3 представляет собой график, демонстрирующий воздействие уровня содержания N2 в атмосфере при окончательном отжиге на потери в сердечнике W10/400.

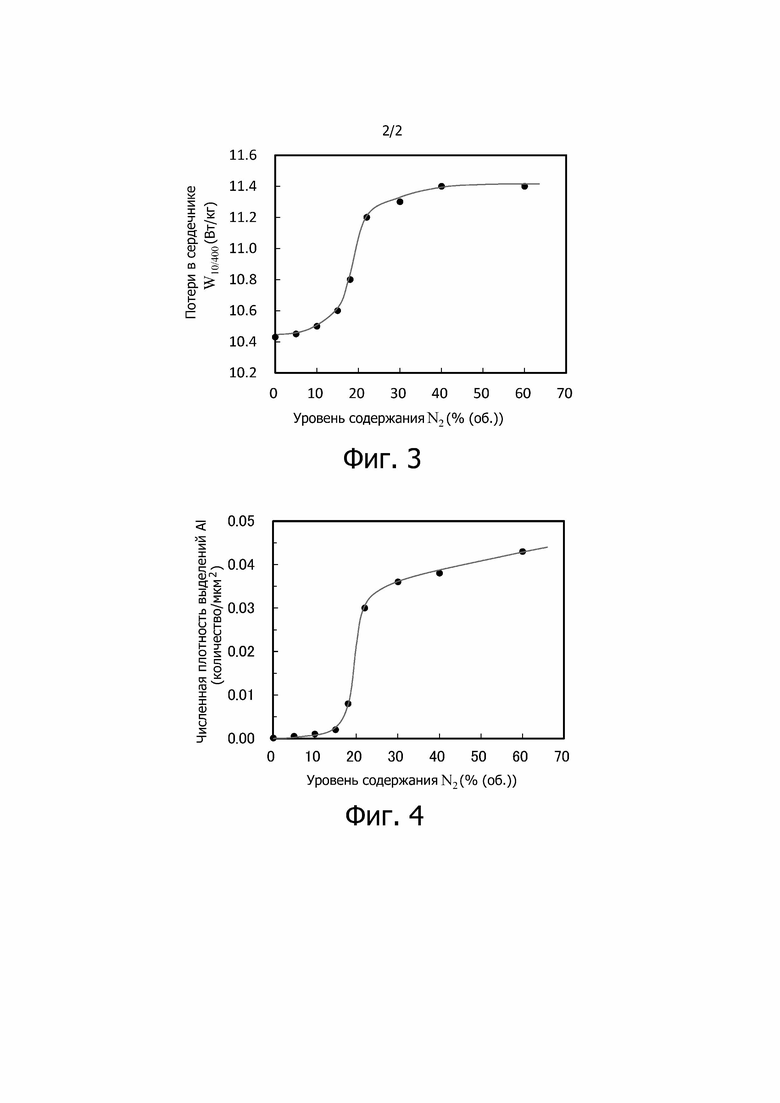

Фиг. 4 представляет собой график, демонстрирующий воздействие уровня содержания N2 в атмосфере при окончательном отжиге на численную плотность выделений на основе Al в поверхностном слое листовой стали.

Осуществление изобретения

Сначала будут описываться эксперименты, которые запустили разработку настоящего изобретения.

Эксперимент 1

Сталь, характеризующаяся химическим составом, включающим С: 0,0020% (масс.), Si: 3,65% (масс.), Mn: 0,60% (масс.), P: 0,005% (масс.), S: 0,0020% (масс.), Al: 0,60% (масс.), O: 0,0025% (масс.), N: 0,0015% (масс.), Ti: 0,0010% (масс.), Sn: 0,025% (масс.) и Мо: 0,006% (масс.) и, кроме того, включающим As при уровне содержания, который различным образом изменяется в диапазоне от 0,0005 до 0,006% (масс.), и остаток, представляющий собой Fe и неизбежные примеси, плавят в вакуумной плавильной печи для производства стального слитка, который после этого подвергают нагреванию при 1100°С на протяжении 20 минут и горячей прокатке для получения горячекатаного листа, имеющего толщину 2,2 мм.

Горячекатаный лист подвергают отжигу горячей полосы при 1000°С на протяжении 30 секунд со следующими далее отбором образца для испытаний на изгибание, имеющего в длину 100 мм и в ширину 30 мм, испытанием на неоднократное 45-градусное изгибание при расположении образца для испытаний между скругленными фиксаторами, имеющими радиус 15 мм, и измерением количества изгибаний вплоть до разламывания образца для испытаний.

На фиг. 1 демонстрируется результат испытания на изгибание. Как это видно исходя из фиг. 1, уменьшение уровня содержания As до не более, чем 0,0030% (масс.) приводит к значительному улучшению обрабатываемости при изгибании.

Эксперимент 2

Сталь, характеризующаяся химическим составом, включающим С: 0,0020% (масс.), Si: 3,65% (масс.), Mn: 0,60% (масс.), S: 0,0020% (масс.), Al: 0,60% (масс.), O: 0,0025% (масс.), N: 0,0015% (масс.), Ti: 0,0010% (масс.), As: 0,0010% (масс.), Sn: 0,025% (масс.) и Мо: 0,006% (масс.) и, кроме того, включающим Р при уровне содержания, который различным образом изменяется в диапазоне от 0,004 до 0,06% (масс.), и остаток, представляющий собой Fe и неизбежные примеси, плавят в вакуумной плавильной печи для производства стального слитка, который после этого подвергают нагреванию при 1100°С на протяжении 20 минут и горячей прокатке для получения горячекатаного листа, имеющего толщину 2,2 мм.

Горячекатаный лист подвергают отжигу горячей полосы при 1000°С на протяжении 30 секунд со следующими далее отбором образца для испытаний на изгибание, имеющего в длину 100 мм и в ширину 30 мм, испытанием на неоднократное 45-градусное изгибание при расположении образца для испытаний между скругленными фиксаторами, имеющими радиус 15 мм, и измерением количества изгибаний вплоть до разламывания образца для испытаний.

На фиг. 2 демонстрируется результат испытания на изгибание. Как это видно исходя из фиг. 2, уменьшение уровня содержания Р до не более, чем 0,020% (масс.) приводит к значительному улучшению обрабатываемости при изгибании.

Эксперимент 3

Для удостоверения воздействия As и Р на магнитные свойства на основании результатов описанных выше экспериментов проводят следующий далее эксперимент в результате плавки стали, характеризующейся уменьшенными уровнями содержания As и Р.

Сталь, характеризующаяся химическим составом, включающим С: 0,0020% (масс.), Si: 3,65% (масс.), Mn: 0,60% (масс.), Р: 0,005% (масс.), S: 0,0020% (масс.), Al: 0,60% (масс.), O: 0,0025% (масс.), N: 0,0015% (масс.), Ti: 0,0010% (масс.), As: 0,0010% (масс.), Sn: 0,025% (масс.), Мо: 0,007% (масс.) и остаток, представляющий собой Fe и неизбежные примеси, плавят в вакуумной плавильной печи для производства стального слитка, который после этого подвергают нагреванию при 1100°С на протяжении 20 минут и горячей прокатке для получения горячекатаного листа, имеющего толщину 2,2 мм.

Вслед за этим горячекатаный лист подвергают отжигу горячей полосы при 1000°С на протяжении 30 секунд, травлению, холодной прокатке для получения холоднокатаного листа, имеющего конечную толщину 0,25 мм. После этого холоднокатаный лист подвергают окончательному отжигу при 1000°С на протяжении 10 секунд в атмосфере, содержащей Н2 и N2, смешанные при соотношении 30:70 (% (об.)), и характеризующейся температурой точки росы -50°С.

После этого измеряют потери в сердечнике W10/400 для листовой стали (значение потерь в сердечнике, полученное при проведении для листовой стали синусоидального возбуждения при максимальной плотности магнитного потока 1,0 Тл и частоте 400 Гц) после окончательного отжига, но потери в сердечнике, которые соответствуют ожиданиям изобретателей, не получают. Для исследования причины неожиданного результата поперечное сечение листовой стали после окончательного отжига наблюдают при использовании метода СЭМ. При наблюдении распознаются мелкие выделения Al в поверхностном слое листовой стали, говоря конкретно, в поперечном сечении ниже поверхности листовой стали на не более, чем 2,0 мкм в направлении толщины листа, вследствие которых предположительно стимулируется увеличение потерь в сердечнике. Причина этого, как это представляется, обуславливается тем, что вследствие уменьшения в настоящих экспериментах количеств As и Р, каждый из которых представляет собой элемент, претерпевающий ликвацию по границам зерен, при окончательном отжиге активно стимулируется диффундирование по границам зерен, что облегчает окисление и азотирование (в частности, азотирование) Al в поверхностном слое листовой стали.

Как это предполагают открытия современного уровня техники, добавление Sn и Sb приводит к подавлению окисления и азотирования на поверхности листовой стали, но настоящие эксперименты представляют другой результат в соответствии с приведенным выше описанием изобретения. Причина другого результата, как это представляется, обуславливается использованием в настоящем эксперименте материала высокочистой стали, в котором каждый из уровней содержания As и Р уменьшают до ультраследового значения. С учетом описанного выше результата для безусловного предотвращения окисления и азотирования при окончательном отжиге во избежание вышеупомянутого неблагоприятного воздействия на потери в сердечнике проводят другой эксперимент в результате изменения доли N2 в смешанной атмосфере, содержащей Н2 и N2, использованные при окончательном отжиге в описанных выше экспериментах.

На фиг. 3 демонстрируется результат эксперимента с измененной долей. Как это выявляет фиг. 3, уменьшение концентрации N2 в атмосфере, использованной при окончательном отжиге, до не более, чем 20% (об.), обеспечивает получение превосходных характеристик потерь в сердечнике.

Настоящее изобретение было разработано на основании новых описанных выше открытий.

Далее будет описываться химический состав нетекстурированной электротехнической листовой стали, соответствующей настоящему изобретению.

С: не более, чем 0,0050% (масс.)

Поскольку С представляет собой вредный элемент, который вызывает магнитное старение, что увеличивает потери в сердечнике для листового продукта, верхнее предельное значение для уровня содержания С устанавливают на уровне значения в 0,0050% (масс.). Уровень содержания С предпочтительно составляет не более, чем 0,0025% (масс.).

Si: от 3,2 до 4,5% (масс.)

Si представляет собой элемент, эффективный в отношении увеличения удельного активного сопротивления стали, что уменьшает высокочастотные потери в сердечнике. Для достижения описанного выше эффекта необходимым является добавление Si в количестве, составляющем не менее, чем 3,2% (масс.). Однако, увеличение количества Si приводит к увеличению прочности, но к уменьшению вязкости стали, что в результате приводит к ухудшению прокатываемости в холодном состоянии. Поэтому верхнее предельное значение для уровня содержания Si в настоящем изобретении устанавливают на уровне значения в 4,5% (масс.). Уровень содержания Si предпочтительно находится в диапазоне от 3,4 до 4,3% (масс.), более предпочтительно от 3,6 до 4,1% (масс.).

Mn: от 0,1 до 2,0% (масс.)

Mn представляет собой элемент, эффективный в отношении увеличения удельного активного сопротивления стали, что уменьшает высокочастотные потери в сердечнике, какими являются и Si и Al, но эффект уменьшения потерь в сердечнике у Mn является маленьким в сопоставлении с тем, что имеет место для Si и Al. Кроме того, фиксирование S в форме MnS обеспечивает получение еще одного выгодного эффекта, заключающегося в подавлении горячеломкости. Для достижения описанного выше эффекта необходимым является добавление Mn в количестве, составляющем не менее, чем 0,1% (масс.). Однако, большое добавляемое количество Mn приводит к увеличению стоимости материала исходного сырья, и поэтому верхнее предельное значение для уровня содержания Mn устанавливают на уровне значения в 2,0% (масс.). Уровень содержания Mn предпочтительно находится в диапазоне от 0,3 до 1,0% (масс.).

Р: не более, чем 0,020% (масс.)

Количество элемента Р, который вызывает охрупчивание стали и поэтому увеличивает шансы растрескивания при холодной прокатке (разламывание листа), в желательном случае сводят к минимуму. Поэтому на верхнее предельное значение для уровня содержания Р в настоящем изобретении накладывают ограничение значением в 0,020% (масс.). Уровень содержания Р предпочтительно составляет не более, чем 0,010% (масс.).

S: не более, чем 0,0050% (масс.)

Количество элемента S, который является вредным элементом, который образует мелкие сульфиды, что препятствует росту кристаллических зерен и поэтому увеличивает потери в сердечнике, в желательном случае сводят к минимуму. Поэтому верхнее предельное значение для уровня содержания S в настоящем изобретении устанавливают на уровне значения в 0,0050% (масс.). Уровень содержания S предпочтительно составляет не более, чем 0,0030% (масс.).

Al: от 0,4 до 2,0% (масс.)

Al представляет собой элемент, эффективный в отношении увеличения удельного активного сопротивления стали, что уменьшает высокочастотные потери в сердечнике. Для достижения описанного выше эффекта необходимым является добавление Al в количестве, составляющем не менее, чем 0,4% (масс.). Однако, увеличение добавляемого количества Al не только приводит к увеличению стоимости материала исходного сырья, но и вызывает вероятное прохождение для поверхности листовой стали окисления и азотирования, что в результате приводит к формированию мелких выделений, таких как Al2O3 и AlN, в поверхностном слое листовой стали и аннулированию эффекта улучшения характеристик потерь в сердечнике. Поэтому верхнее предельное значение для уровня содержания Al устанавливают на уровне значения в 2,0% (масс.). Уровень содержания Al предпочтительно находится в пределах диапазона от 0,6 до 1,20% (масс.).

N: не более, чем 0,0050% (масс.)

Количество элемента N, который является вредным элементом, который образует мелкие нитриды, что препятствует росту кристаллических зерен и поэтому увеличивает потери в сердечнике, в желательном случае сводят к минимуму. Поэтому верхнее предельное значение для уровня содержания N в настоящем изобретении устанавливают на уровне значения в 0,0050% (масс.). Уровень содержания N предпочтительно составляет не более, чем 0,0030% (масс.).

Ti: не более, чем 0,0030% (масс.)

Количество элемента Ti, который является вредным элементом, который формирует мелкие частицы TiN и тому подобное, что препятствует росту кристаллических зерен и поэтому увеличивает потери в сердечнике, в желательном случае сводят к минимуму. Поэтому на верхнее предельное значение для уровня содержания Ti в настоящем изобретении накладывают ограничение значением в 0,0030% (масс.). Уровень содержания Ti предпочтительно составляет не более, чем 0,0015% (масс.).

As: не более, чем 0,0030% (масс.)

Количество элемента As, который является вредным элементом, который вызывает охрупчивание стали, что приводит к растрескиванию по кромкам и разламыванию листа при холодной прокатке, в желательном случае сводят к минимуму. Поэтому на верхнее предельное значение для уровня содержания As в настоящем изобретении накладывают ограничение значением в 0,0030% (масс.). Уровень содержания As предпочтительно составляет не более, чем 0,0020% (масс.).

Sb + Sn: от 0,005 до 0,10% (масс.)

Sb и Sn представляют собой элементы, которые претерпевают ликвацию на поверхности листовой сватали, что подавляет окисление и азотирование и поэтому обеспечивает достижение эффекта улучшения характеристик потерь в сердечнике. Для достижения описанного выше эффекта необходимым является добавление Sb + Sn в количестве, составляющем не менее, чем 0,005% (масс.) в совокупности. Добавление Sb + Sn в количестве, составляющем более, чем 0,10% (масс.), в результате приводит только к насыщению описанного выше эффекта, и поэтому верхнее предельное значение для уровня содержания Sb + Sn устанавливают на уровне значения в 0,10% (масс.) в совокупности. Уровень содержания Sb + Sn предпочтительно находится в диапазоне от 0,01 до 0,05% (масс.). Однако, Sb + Sn обеспечивает получение вредного эффекта облегчения формирования плен, и поэтому эффективным является одновременное добавление Sb + Sn совместно с Мо и W, что будет описываться ниже.

Mo, W: от 0,0020 до 0,10% (масс.) в совокупности

Мо и W представляют собой элементы, эффективные в отношении подавления возникновения дефекта поверхности (плен) для высоколегированной листовой стали, содержащей большие количества легирующих элементов Si, Al, Mn и тому подобного. Для высоколегированной листовой стали вероятным является наличие окисленной поверхности, и поэтому, как это представляется, для нее имеет место высокая степень формирования плен, представляющих собой результат растрескивания поверхности. Однако, добавление Мо и W, каждый из которых представляет собой элемент, который увеличивает высокотемпературную прочность, в следовых количествах делает возможным подавление растрескивания. В случае совокупного добавляемого количества Мо и W, составляющего менее, чем 0,0020% (масс.), описанный выше эффект не будет достигаться, в то время как добавление Мо и W в количестве, составляющем более, чем 0,10% (масс.) в совокупности, в результате приводит только к насыщению данного эффекта и увеличению стоимости материала исходного сырья. Поэтому на уровень содержания Мо и W накладывают ограничение описанным выше диапазоном. Уровень содержания Мо и W предпочтительно находится в диапазоне от 0,0050 до 0,050% (масс.).

О: не более, чем 0,0050% (масс.)

Количество элемента О, который является вредным элементом, который образует оксидные включения в стали, что увеличивает потери в сердечнике, в желательном случае сводят к минимуму. Поэтому верхнее предельное значение для уровня содержания О в настоящем изобретении устанавливают на уровне значения в 0,0050% (масс.). Уровень содержания О предпочтительно составляет не более, чем 0,0030% (масс.).

Нетекстурированная электротехническая листовая сталь, соответствующая настоящему изобретению, в дополнение к существенным описанным выше компонентам может содержать один или два или несколько элементов, выбираемых из Са, Mg и металла РЗМ, при уровне содержания в диапазоне от 0,0005 до 0,020% (масс.) в совокупности.

Са, Mg и металл РЗМ, каждый из которых образует очень стабильный большой сульфид, что уменьшает количество мелких выделений, обеспечивают получение эффекта облегчения роста зерен, что уменьшает потери в сердечнике. Для достижения описанного выше эффекта необходимым является добавление Са, Mg и металла РЗМ в количестве, составляющем, по меньшей мере, 0,0005% (масс.), в то время как добавление Са, Mg и металла РЗМ в количестве, составляющем более, чем 0,020% (масс.), в результате приводит к насыщению описанного выше эффекта. Поэтому уровень содержания Са, Mg и металла РЗМ в случае добавления таковых предпочтительно будет находиться в диапазоне от 0,0005 до 0,020% (масс.) в совокупности.

Далее будет описываться способ изготовления нетекстурированной электротехнической листовой стали, соответствующей настоящему изобретению.

Материал стали (сляб), использованный для изготовления нетекстурированной электротехнической листовой стали, соответствующей настоящему изобретению, может быть изготовлен в результате плавки стали, которая удовлетворяет описанному выше химическому составу, при использовании обычно известного технологического процесса рафинирования, использующего конвертер, электрическую печь или вакуумный дегазирующий аппарат, а после этого осуществления способа непрерывной разливки или способа разливки в слитки – прокатки на блюминге.

Описанный выше сляб подвергают повторному нагреванию и горячей прокатке для получения горячекатаного листа, имеющего предварительно определенную толщину. Температура повторного нагревания сляба предпочтительно находится в диапазоне от 1000 до 1200°С. Причина этого заключается в недостаточности оствальдовского созревания для MnS и AlN при температуре повторного нагревания, составляющей менее, чем 1000°С, в то время как в случае температуры повторного нагревания, составляющей более, чем 1200°С, MnS и AlN будут растворяться в форме твердого раствора, и их часть сформирует выделения в форме мелких выделений на следующей далее стадии, что в результате приведет к получению неблагоприятного воздействия на потери в сердечнике.

Описанная выше горячая прокатка обычно образована из черновой прокатки и чистовой прокатки, и важным является проведение прокатки при степени обжатия в ходе прокатки в первом проходе горячей прокатки, то есть, в первом проходе черновой прокатки, установленной на уровне значения, составляющего не более, чем 25%, и при средней скорости деформирования, установленной на уровне значения, составляющего не более, чем 4 /сек. Причина этого заключается в том, что в случае высоколегированной стали, содержащей большие количества легирующих компонентов, такой как нетекстурированная электротехническая листовая сталь, поверхностный слой материала в условиях прокатки вероятно будет окисляться, и отклонение от описанных выше условий будет вызывает прохождение зернограничного растрескивания на поверхности материала, подвергаемого прокатке, что в результате приведет к увеличению формирования плен. Более предпочтительно степень обжатия при прокатке в первом проходе черновой прокатки составляет не более, чем 20%, и средняя скорость деформирования составляет не более, чем 2 /сек. Описанная выше степень деформирования представляет собой значение, рассчитанное на основании выражения, описанного в источнике технической литературы, написанном автором Shigeru Shida (Journal of the Japan Society for Technology of Plasticity, 7 (1966), p. 424).

Кроме того, предпочтительными являются температура окончания чистовой прокатки при горячей прокатке, составляющая не менее, чем 700°С, и температура смотки, составляющая не более, чем 700°С. Причина этого заключается в затруднительности прокатки листа для получения предварительно определенной толщины при температуре окончания чистовой прокатки, составляющей менее, чем 700°С, в то время как характеристики удаления окалины ухудшаются при температуре смотки, составляющей более, чем 700°С.

Листовую сталь после горячей прокатки (горячекатаную сталь) по мере надобности подвергают отжигу горячей полосы. Причина этого заключается в эффективности отжига горячей полосы в отношении улучшения магнитных свойств и предотвращения волнистости проката.

Вслед за этим горячекатаный лист после горячей прокатки или горячекатаный лист, подвергнутый отжигу горячей полосы после горячей прокатки, подвергают травлению и одной прокатке или двум и более холодным прокаткам с включением промежуточного отжига в промежутке между ними для получения холоднокатаного листа, имеющего конечную толщину. Описанная выше конечная толщина (толщина продукта) предпочтительно составляет не более, чем 0,30 мм, более предпочтительно не более, чем 0,20 мм. Причина этого заключается в том, что нетекстурированная электротехническая листовая сталь, соответствующая настоящему изобретению, характеризуется подавлением окисления и азотирования на поверхности листовой стали, и чем более тонкой будет листовая сталь, тем более ощутимым будет эффект от настоящего изобретения (эффект улучшения характеристик потерь в сердечнике). Избыточное уменьшение толщины листовой стали приводит к уменьшению производительности таким образом, что увеличивается производственная себестоимость, и делает затруднительным изготовление сердечника, и поэтому нижнее предельное значение для листовой стали предпочтительно устанавливают на уровне значения, составляющего приблизительно 0,10 мм.

После этого холоднокатаный лист, имеющий конечную толщину, подвергают чистовой прокатке и на него наносят изолирующее покрытие по мере надобности для получения листового продукта. Окончательный отжиг может быть проведен при использовании известного способа, но предпочтительно его проводят в технологической линии непрерывного отжига при температуре томления в диапазоне от 700 до 1100°С на протяжении времени томления, составляющего не более, чем 300 секунд. Температура и время топления могут быть откорректированы там, где это будет уместно, в соответствии с целевыми магнитными свойствами, целевыми механическими свойствами и другими факторами.

В способе изготовления нетекстурированной электротехнической листовой стали, соответствующей настоящему изобретению, важным является контролирование атмосферы при окончательном отжиге, поскольку для листовой стали, содержащей большие количества Si, Al, Mn и тому подобного, вероятным является стимулирование окисления и азотирования поверхности. Говоря конкретно, с точки зрения предотвращения окисления и азотирования поверхности листовой стали необходимым является наличие газа атмосферы при окончательном отжиге в виде смешанного газа, образованного из одного или двух или нескольких газов, выбираемых из N2, H2 и благородных газов, и уровень содержания N2 в газе атмосферы составляет не более, чем 20% (об.). Уровень содержания N2 предпочтительно составляет не более, чем 10% (об.), а отжиг предпочтительно проводят, например, в атмосфере, содержащей Н2 и N2, смешанные при соотношении 90:10 (% (об.)). Кроме того, температура точки росы предпочтительно имеет по возможности наименьшее значение, говоря конкретно, составляющее не более, чем -30°С.

Способ оценки степеней окисления и азотирования на поверхности листовой стали может включать резку конечного листового продукта вдоль направления прокатки, утопление резаного листа в формовочной смоле, полирование получающейся в результате структуры, декапирование отполированной структуры в жидкости ниталя при 1% (масс.) на протяжении одной секунды для визуализации ткани и выделений листовой стали, а после этого измерение численной плотности выделений Al, сформировавшихся в поверхностном слое листовой стали (области, расположенной ниже поверхности листовой стали на не более, чем 2,0 мкм) при использовании метода СЭМ. Наличие или отсутствие выделения Al легко могут быть определены исходя из спектра ЭДРС. На размер выделений Al (их диаметр эквивалентного круга), рассматриваемых при наблюдении, накладывают ограничение значениями в диапазоне от 50 до 500 нм. Причина исключения выделений, меньших, чем 50 нм, заключается в затруднительности проведения анализа состава при использовании метода ЭДРС на основе метода СЭМ. Причина исключения выделений, больших, чем 500 нм, заключается в том, что крупные выделения не формируются в результате азотирования или окисления при окончательном отжиге, а уже присутствуют до окончательного отжига. В случае количества выделений Al, составляющего не более, чем 0,010 /мкм2, может быть определено то, что степени азотирования и окисления на поверхности листовой стали при окончательном отжиге являются маленькими. Численная плотность выделений Al более предпочтительно составляет не более, чем 0,001 /мкм2.

Пример 1

Стальной сляб, имеющий толщину 200 мм и произведенный в результате плавки стали, характеризующейся широким спектром химических составов, продемонстрированных в таблице 1, и проведения для расплавленной стали непрерывной разливки, подвергают повторному нагреванию при 1100°С на протяжении 30 минут, а после этого горячей прокатке, образованной из черновой прокатки при степени обжатия в ходе прокатки в первом проходе черновой горячей прокатки 15% и при скорости деформирования 1 /секунда и чистовой прокатки, для производства горячекатаного листа, имеющего толщину 2,0 мм. Температуру окончания чистовой прокатки устанавливают на уровне значения в 910°С, а температуру смотки устанавливают на уровне значения в 600°С. После этого горячекатаный лист подвергают отжигу горячей полосы при 980°С на протяжении 20 секунд со следующими далее травлением, холодной прокаткой для получения холоднокатаного листа, имеющего конечную толщину 0,25 мм. Вслед за этим холоднокатаный лист подвергают окончательному отжигу при 1000°С на протяжении 10 секунд в атмосфере, содержащей Н2 и Ar, смешанные при соотношении 20:80 (% (об.)), и характеризующейся температурой точки росы -50°С, и на него наносят изоляционное покрытие для получения листового продукта.

После этого для листового продукта проводят измерение на предмет формирования плен, сформированных на поверхности листовой стали, (процентный уровень длины, удаленной в качестве дефектного участка), а также из листового продукта получают образец для испытаний в целях измерения потерь в сердечнике W10/400 для листовой стали (потерь в сердечнике, полученных при проведении для листовой стали синусоидального возбуждения при максимальной плотности магнитного потока 1,0 Тл и частоте 400 Гц) и численной плотности выделений Al в поверхностном слое листовой стали (области, расположенной ниже поверхности листовой стали на 2,0 мкм).

В таблицах 1 – 1 и 1 – 2 продемонстрированы результаты измерения. Как это видно исходя из результатов, листовая сталь, характеризующаяся химическим составом, соответствующим настоящему изобретению, демонстрирует низкую степень формирования плен и маленькую численную плотность выделений Al, составляющую не более, чем 0,010 /мкм2, что представляет собой превосходные характеристики потерь в сердечнике.

Пример 2

Стальной сляб, продемонстрированный под № 12 в таблице 1, подвергают повторному нагреванию при 1120°С на протяжении 20 минут и горячей прокатке, образованной из черновой прокатки при степени обжатия в ходе прокатки в первом проходе черновой горячей прокатки, установленной на уровне значения в 18%, и при скорости деформирования, установленной на значение в 2 /секунда, и чистовой прокатки, для производства горячекатаного листа, имеющего толщину 1,6 мм. Температуру окончания чистовой прокатки устанавливают на уровне значения в 870°С, а температуру смотки устанавливают на уровне значения в 500°С. После этого горячекатаный лист подвергают отжигу горячей полосы при 990°С на протяжении 30 секунд со следующими далее травлением, холодной прокаткой для получения холоднокатаного листа, имеющего конечную толщину 0,20 мм. Вслед за этим холоднокатаный лист подвергают чистовому отжигу при 1030°С на протяжении 15 секунд в широком спектре атмосфер (температура точки росы: -45°С), продемонстрированных в таблице 2, и на него наносят изолирующее покрытие для производства листового продукта.

Для листового продукта проводят измерение на предмет формирования плен, сформированных на поверхности листовой стали, (процентный уровень длины, удаленной в качестве дефектного участка) и из листового продукта получают образец для испытаний в целях измерения потерь в сердечнике W10/400 для листовой стали (потерь в сердечнике, полученных при проведении для листовой стали синусоидального возбуждения при максимальной плотности магнитного потока 1,0 Тл и частоте 400 Гц) и численной плотности выделений Al в поверхностном слое листовой стали (области, расположенной ниже поверхности листовой стали на 2,0 мкм).

В таблице 2 продемонстрированы результаты измерения. Как это видно сначала исходя из результатов, листовые стали №№ от 1 до 5, каждая из которых характеризуется химическим составом, соответствующим настоящему изобретению, характеризуются низкой степенью формирования плен. Кроме того, листовые стали №№ от 2 до 5, которые подвергали окончательному отжигу в предпочтительной атмосфере в настоящем изобретении таким образом, чтобы подавить окисление и азотирование, характеризуются численной плотностью выделений Al, составляющей не более, чем 0,010 /мкм2, что представляет собой в большей степени превосходные характеристики потерь в сердечнике.

Таблица 2

Пример 3

Стальной сляб, продемонстрированный под № 7 в таблице 1, подвергают повторному нагреванию при 1090°С на протяжении 30 минут и горячей прокатке, образованной из черновой прокатки при степени обжатия в ходе прокатки в первом проходе черновой горячей прокатки и при скорости деформирования, различным образом изменяемых, как это продемонстрировано в таблице 3, и чистовой прокатки, для получения горячекатаного листа, имеющего толщину 1,8 мм. Температуру окончания чистовой прокатки устанавливают на уровне значения в 820°С, а температуру смотки устанавливают на уровне значения в 550°С. После этого горячекатаный лист подвергают отжигу горячей полосы при 910°С на протяжении 30 секунд со следующими далее травлением, холодной прокаткой для получения холоднокатаного листа, имеющего конечную толщину 0,25 мм. Вслед за этим холоднокатаный лист подвергают чистовому отжигу при 1000°С на протяжении 10 секунд в атмосфере, содержащей 100% (об.) Н2, (температура точки росы: -55°С) и на него наносят изолирующее покрытие для производства листового продукта.

Для листового продукта проводят измерение на предмет формирования плен, сформированных на поверхности листовой стали, (процентный уровень длины, удаленной в качестве дефектного участка) и из листового продукта получают образец для испытаний в целях измерения потерь в сердечнике W10/400 для листовой стали (потерь в сердечнике, полученных при проведении для листовой стали синусоидального возбуждения при максимальной плотности магнитного потока 1,0 Тл и частоте 400 Гц) и численной плотности выделений Al в поверхностном слое листовой стали (области, расположенной ниже поверхности листовой стали на 2,0 мкм).

В таблице 3 продемонстрированы результаты измерения. Как это представляется исходя из результатов, листовые стали №№ от 1 до 3 и №№ от 7 до 10, каждая из которых была подвергнута горячей черновой прокатке при степени обжатия в ходе прокатки и при скорости деформирования в первом проходе, установленных на уровне маленьких значений, характеризуются значительно уменьшенной степенью формирования плен в сопоставлении с листовыми сталями №№ от 4 до 6 и №№ 11 и 12, каждая из которых была подвергнута горячей черновой прокатке при степени обжатия в ходе прокатки и при скорости деформирования в первом проходе, установленных на уровне больших значений.

Таблица 3

/мкм2)

Изобретение относится к области металлургии, а именно к нетекстурированной электротехнической листовой стали, используемой в качестве материала железных сердечников двигателей. Сталь имеет химический состав, включающий, мас.%: С не более чем 0,0050, Si от 3,2 до 4,5, Mn от 0,1 до 2,0, Р не более чем 0,020, S не более чем 0,0050, Al от 0,4 до 2,0, N не более чем 0,0050, Ti не более чем 0,0030, As не более чем 0,0030, Sn+Sb от 0,005 до 0,10, О не более чем 0,0050, один или два элемента, выбранных из Мо и W, при уровне содержания в диапазоне от 0,0020 до 0,10 в совокупности, остальное - Fe и неизбежные примеси. Обеспечивается улучшение прокатываемости в холодном состоянии без ухудшения магнитных свойств и снижения производительности. 2 н. и 6 з.п. ф-лы, 4 ил., 3 табл., 2 пр.

1. Нетекстурированная электротехническая листовая сталь, характеризующаяся химическим составом, включающим, в мас.%: С: не более, чем 0,0050, Si: от 3,2 до 4,5, Mn: от 0,1 до 2,0, Р: не более, чем 0,020, S: не более, чем 0,0050, Al: от 0,4 до 2,0, N: не более, чем 0,0050, Ti: не более, чем 0,0030, As: не более, чем 0,0030, Sn + Sb: от 0,005 до 0,10, О: не более, чем 0,0050, один или два элемента, выбранных из Мо и W, при уровне содержания в диапазоне от 0,0020 до 0,10 в совокупности и остаток, представляющий собой Fe и неизбежные примеси.

2. Листовая сталь по п. 1, которая также в дополнение к указанному химическому составу содержит один, или два, или несколько элементов, выбранных из Ca, Mg и металла РЗМ, при уровне содержания в диапазоне от 0,0005 до 0,020 мас.% в совокупности.

3. Листовая сталь по п. 1, в которой численная плотность выделений Al, имеющих размер в диапазоне от 50 до 500 нм и присутствующих в области, расположенной ниже поверхности поперечного сечения листовой стали на глубине, составляющей не более, чем 2,0 мкм, составляет не более, чем 0,010 /мкм2.

4. Листовая сталь по п. 2, в которой численная плотность выделений Al, имеющих размер в диапазоне от 50 до 500 нм и присутствующих в области, расположенной ниже поверхности поперечного сечения листовой стали на глубине, составляющей не более, чем 2,0 мкм, составляет не более, чем 0,010 /мкм2.

5. Листовая сталь по любому из пп. 1-4, в которой толщина листовой стали составляет не более, чем 0,30 мм.

6. Способ изготовления нетекстурированной электротехнической листовой стали, включающий горячую прокатку стального сляба, характеризующегося химическим составом по п. 1 или 2, необязательное проведение отжига после горячей прокатки, проведение для полученной листовой стали одной холодной прокатки, или двух, или большего количества холодных прокаток с проведением промежуточного отжига между указанными холодными прокатками для получения конечной толщины листа, а после этого проведение конечного отжига холоднокатаного листа, отличающийся тем, что в качестве атмосферы при конечном отжиге используют смешанный газ, образованный из одного, или двух, или нескольких газов, выбранных из N2, H2 и благородных газов, причем уровень содержания N2 в указанной атмосфере составляет не более, чем 20 об.%.

7. Способ по п. 6, в котором степень обжатия при прокатке в первом проходе черновой прокатки для горячей прокатки устанавливают на уровне значения, составляющего не более, чем 25%, а среднюю скорость деформирования в указанном первом проходе устанавливают на уровне значения, составляющего не более, чем 4 /сек.

8. Способ по п. 6 или 7, в котором толщина листовой стали после холодной прокатки составляет не более, чем 0,30 мм.

| EP 2960352 A1, 30.12.2015 | |||

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ НЕОРИЕНТИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2003 |

|

RU2318883C2 |

| EP 2975147 A1, 20.01.2016 | |||

| ПЕРЕНОСНОЕ ТРАНСПОРТНОЕ СРЕДСТВО С СИСТЕМОЙ ИНТЕЛЛЕКТУАЛЬНОГО АНАЛИЗА ДОРОЖНОЙ ОБСТАНОВКИ | 2021 |

|

RU2762591C1 |

| WO 2014020406 A1, 06.02.2014 | |||

| Способ производства желейного мармелада | 1984 |

|

SU1277945A1 |

Авторы

Даты

2020-06-23—Публикация

2018-05-08—Подача