Область техники

Настоящее изобретение относится к способу выполнения обратных формованных элементов для размещения сварных швов пластиковых профилированных элементов.

Уровень техники

В уровне техники профилированные элементы, изготовленные из пластика, такого как ПВХ или подобное, которые зачастую используют в качестве дверных или оконных рам, сваривают вместе путем плавления соответствующих верхних поверхностей для выполнения рамной конструкции пригодной для дверей, окон или их рамных стенок. В частности, плавление происходит путем нагревания частей, подлежащих соединению, с помощью подходящих электрических резисторных пластин и последующего сжатия нагретых частей друг с другом для облегчения их плавления.

В целом, нагретые части представляют собой верхние поверхности профилированных элементов, подходящим образом обрезанные под углом 45° для образования, например, прямоугольной части соответствующей оконной или дверной рамы.

Данные способ реализуется сварочными установками, снабженными соответствующими удерживающими элементами профилированных элементов, выполненными с возможностью перемещения с взаимным сближением для того, чтобы привести в контакт нагретые концы, подлежащие сварке.

Другие установки также оснащены системами для окончательной обработки, выполненными с возможностью удаления швов или сварных швов, которые формируются во время плавления двух профилированных элементов.

В действительности, на линии стыка двух профилированных элементов (поверхностей, обрезанных под углом 45°), избыточная часть расплавленного материала вытекает и формирует шов, выступающий из лицевой поверхности профилированных элементов.

По этой причине, для придания окончательной оконной или дверной раме приемлемого эстетического внешнего вида, сразу после сварки профилированные элементы подвергают процессу удаления шва. Тем не менее, известные устройства для сварки, вкратце описанные выше, обладают существенными недостатками, которые в основном связаны с образованием указанного сварного шва.

В действительности, следует учитывать то, что область сварки пластиковых профилированных элементов не полностью однородна и, следовательно, для того, чтобы сделать профили однородными, плавлению подвергают большое количество материала с последующим образованием крупного шва и, следовательно, большого количества отходов, которые необходимо утилизировать.

В дополнение, операции окончательной обработки, приспособленные к удалению шва и очистке области сварки, существенным образом влияют на общее время машинной обработки оконной или дверной рамы.

В действительности, следует отметить, что при сварке каждой оконной или дверной рамы профилированные элементы должны быть впоследствии подвергнуты механической обработке.

Кроме того, в случае профилированных элементов со спицами, удаление указанного шва очень усложнено.

Это приводит к неизбежному несению дополнительного времени и затрат на машинную обработку также ввиду наличия дополнительного громоздкого оборудования и инструментов.

В патентном документе WO 2013/132406 А1 раскрыты способ и устройство, которые обеспечивают возможность преодоления приведенных выше недостатков.

В действительности, система, изображенная в WO 2013/132406 А1, оснащена двумя передвижными удерживающими элементами, на которые устанавливают профилированные элементы, и обеспечивает возможность их сварки без образования какого-либо сварного шва благодаря предшествующей операции фрезерования областей, подлежащих сварке, выполняемой для образования на профилированных элементах отсека для размещения сварного шва, а также подгонке герметизирующих прессов, которые поднимаются к нагретым профилированным элементам во время сварки и предотвращают утечку расплавленного материала из отсека для размещения.

Улучшенная типология сжимающих элементов показана в патентном документе WO 2014/122572 А1.

Способы и устройства, показанные в документах WO 2013/132406 А1 и WO 2014/122572 А1, также, вероятно, могут быть дополнительно улучшены для получения дверных и оконных рам даже более высокого качества.

В действительности, в этом отношении следует подчеркнуть, что герметизирующие прессы, представленные в документах WO 2013/132406 А1 и WO 2014/122572 А1, обеспечивают возможность размещения сварного шва только с рабочих сторон профилированных элементов, но не на боковых сторонах, т.е. тех, которые считаются определяющими стороны периметра окна/двери, и которые соединяются с соответствующей рамной стенкой (наружной стороной периметра) и с внутренней панелью, выполненной из стекла или другого материала (внутренней стороной периметра).

В этом смысле наличие сварного шва на наружной стороне периметра может быть непривлекательным и/или опасным (иногда сварной шов имеет заостренный профиль), когда дверь/окно открыта/открыто.

По меньшей мере для частичного устранения некоторых из этих недостатков, устройства, выполненные в соответствии с решениями из документов WO 2013/132406 А1 и WO 2014/122572 А1, были снабжены специальными боковыми системами герметизации, выполненными из двух подвижных сторон, изготовленных из алюминия и установленных на удерживающих элементах, по одной стороне для каждого удерживающего элемента.

Когда нагретые профилированные элементы подведены близко друг к другу для плавления областей, подлежащих сварке, стороны останавливаются на профилированных элементах (одна сторона для каждого профилированного элемента) и предотвращают выход сварного шва также с боковых сторон.

Однако результаты, полученные за счет использования таких сторон, являются достаточно неудовлетворительными.

В заявке на выдачу европейского патента №16178595.1 описана установка для плавления пластиковых профилированных элементов, которая обеспечивает возможность преодоления упомянутых выше недостатков. Такая установка снабжена парой удерживающих элементов, связанных с каркасом основания, которые выполнены с возможностью удержания соответствующих пластиковых профилированных элементов, имеющих боковые стороны и соответствующие области, подлежащие сварке, выполненные на самих боковых сторонах.

Области, подлежащие сварке, могут быть сварены друг с другом посредством элемента для тепловой сварки, установленного на каркасе основания.

Кроме того, установка содержит боковые средства размещения, установленные на каркасе основания и выполненные с возможностью упора в области, подлежащие сварке, для размещения сварного шва, который образуется после сварки областей, подлежащих сварке. В данном случае боковые средства размещения содержат один или более V-образных элементов, имеющих две стороны, расположенные по существу в виде V-образной схемы и выполненные с возможностью упора по меньшей мере в часть боковых сторон профилированных элементов, определяющих стороны периметра рамы, которые в собранной конфигурации будут повернуты в направлении рамной стенки. Когда нагретые профилированные элементы подведены ближе друг к другу для плавления областей, подлежащих плавлению, V-образный элемент подгоняется к отсеку для выходящего сварного шва. Однако боковые средства размещения известного типа, описанные выше, могут быть усовершенствованы с целью обеспечения более практичного и упрощенного варианта реализации V-образных элементов, принимая во внимание тот факт, что профили наружных сторон профилированных элементов чрезвычайно варьируются в зависимости от производителя. Также следует учитывать тот факт, что производственные допуски для пластиковых профилированных элементов являются достаточно большими (по существу около пяти десятков миллиметров) и это обуславливает необходимость использования V-образных элементов, изготовленных специально в соответствии с профилированными элементами, изготовленными каждым производителем.

Описание изобретения

Основной задачей настоящего изобретения является представление способа выполнения обратных формованных элементов для размещения сварных швов пластиковых профилированных элементов, при этом такие обратные формованные элементы являются простыми, практичными и легко адаптируемыми в соответствии с профилями профилированных элементов, используемых для производства каркаса для оконных или дверных рам.

Одна задача настоящего изобретения заключается в представлении способа выполнения обратных формованных элементов для размещения сварных швов пластиковых профилированных элементов, который требовал бы меньше времени и затрат на производство.

Другая задача настоящего изобретения заключается в представлении способа выполнения обратных формованных элементов для размещения сварных швов пластиковых профилированных элементов, который, после сварки областей, подлежащих сварке, позволил бы получить каркас для оконных и дверных рам, имеющий боковые стороны с профилями, которые являются настолько однородными и соответствующими требованиям, насколько это возможно, и не имеют сварных швов, с целью упрощения установки оконной или дверной рамы, операций открытия и закрытия.

Другая задача настоящего изобретения заключается в представлении способа выполнения обратных формованных элементов для размещения сварных швов пластиковых профилированных элементов, который позволил бы преодолеть указанные выше недостатки уровня техники в рамках простого, рационального, легкого, эффективного в использовании, а также недорогого решения.

Указанные выше задачи решаются за счет настоящего способа выполнения обратных формованных элементов для размещения сварных швов пластиковых профилированных элементов, обладающего характеристиками по пункту 1 формулы изобретения. Краткое описание чертежей

Другие признаки и преимущества настоящего изобретения станут лучше понятны из описания предпочтительного, но не исключающего, варианта реализации способа выполнения обратных формованных элементов для размещения сварных швов пластиковых профилированных элементов, изображенного в качестве иллюстративного, но не ограничивающего, примера на приложенных чертежах, на которых:

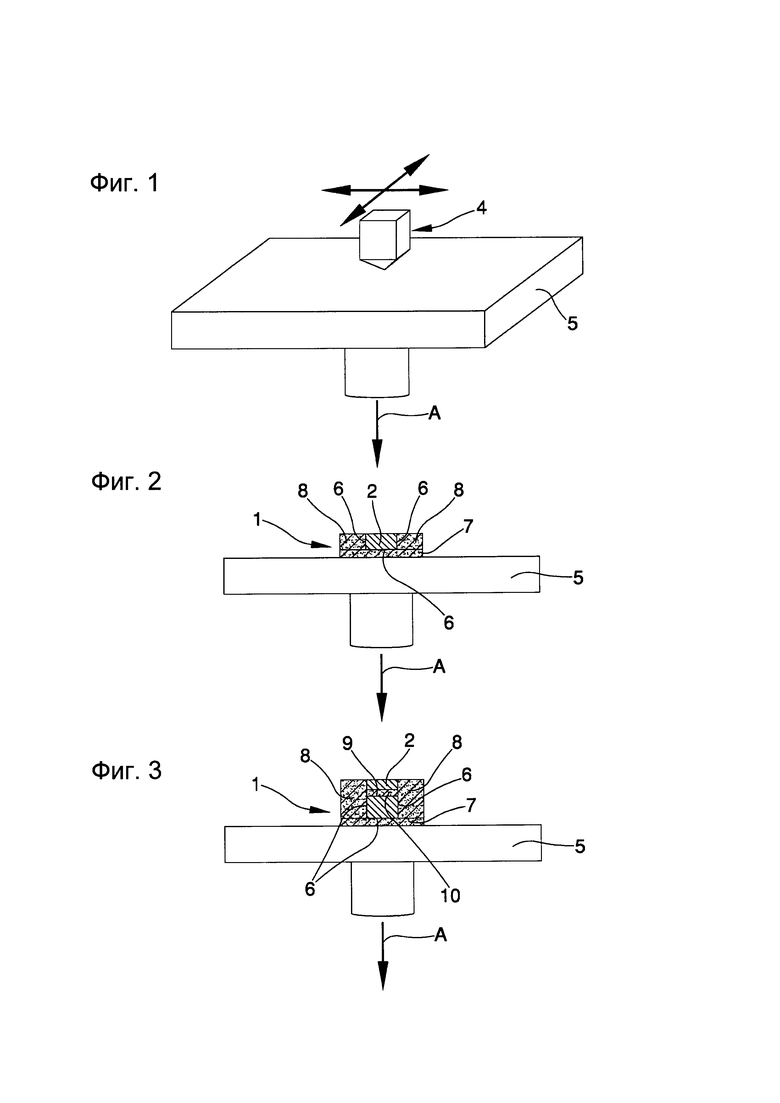

фигура 1 представляет собой аксонометрический подробный вид устройства для трехмерного формования, используемого для выполнения обратных формованных элементов с помощью способа, в соответствии с изобретением;

на фигурах 2-4 схематически изображен способ выполнения обратных формованных элементов, в соответствии с изобретением;

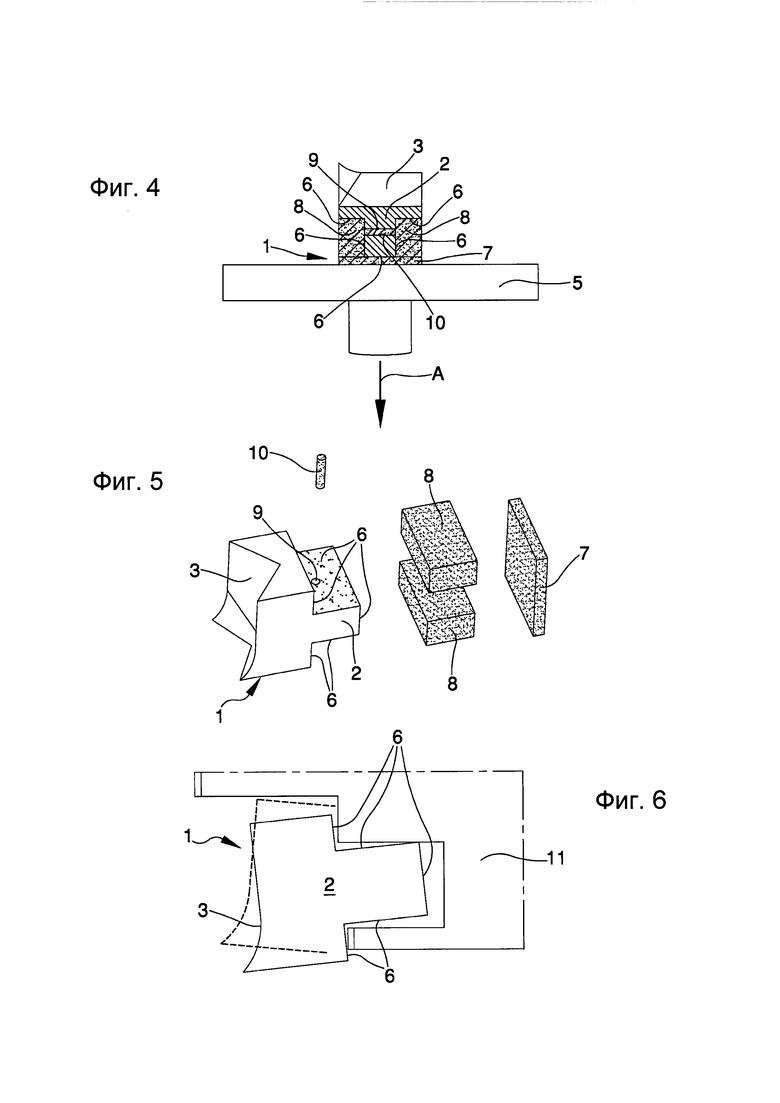

фигура 5 представляет собой разобранный вид обратного формованного элемента, выполненного способом, в соответствии с изобретением;

фигура 6 представляет собой вид сбоку обратного формованного элемента, выполненного способом, в соответствии с изобретением, в собранной конфигурации.

Варианты реализации изобретения

Настоящее изобретение относится к способу выполнения обратных формованных элементов для размещения сварных швов пластиковых профилированных элементов, которые образуются во время плавления двух профилированных элементов.

В предпочтительном варианте реализации, показанном на фигурах, обратные формованные элементы 1 имеют по меньшей мере один основной корпус 2, выполненный с возможностью приема в прижатом состоянии по меньшей мере одной пары профилированных элементов из пластикового материала, сваренных вместе для получения рамы для окон/дверей.

Каждый профилированный элемент содержит одну поверхность сварки, выполненную с возможностью сварки с поверхностью сварки другого профилированного элемента в конфигурации сварки, в которой боковые стороны профилированных элементов находятся по существу вблизи друг друга и определяют поверхность обнаружения.

В данном случае поверхности сварки могут быть сварены друг с другом путем помещения между ними, например, средств сварки с нагревательной пластиной, которые могут быть расположены между поверхностями сварки профилированных элементов. В частности, способ включает:

- одну фазу получения профиля по меньшей мере части боковых сторон;

- одну фазу определения профиля контактной поверхности 3 основного корпуса 2, выполненной с возможностью приема в прижатом состоянии поверхности обнаружения, причем профиль контактной поверхности 3 является по существу комплементарным профилю поверхности обнаружения;

- одну фазу трехмерного формования, достигаемого посредством одного устройства 4 для трехмерного формования, для получения основного корпуса 2, начиная от профиля контактной поверхности 3, полученной на фазе определения.

Фаза получения включает фазу обнаружения периметра поперечного сечения профилированных элементов.

В пределах объема настоящего замысла под выражением «поперечное сечение» подразумевается конкретное сечение профилированного элемента, определенное на поверхности сварки профилированного элемента, следовательно, такое сечение имеет ориентацию по существу с вращением на угол 45° относительно продольной оси профилированного элемента.

Однако нельзя исключать то, что фазу обнаружения выполняют на поперечном сечении профилированного элемента, отличном от поверхности сварки самого профилированного сечения. Предпочтительно, фаза обнаружения заключается в получении периметра сечения профилированного элемента с помощью средств обнаружения. Средства обнаружения, например, представляют собой средства по типу автоматического прибора для трехмерного измерения, снабженного чувствительными средствами, выполненными с возможностью обнаружения цифровых данных, относящихся к координатам в трехмерном пространстве наружной поверхности профилированного элемента.

В качестве альтернативы, средства обнаружения состоят из электронного сканера.

Полезно, чтобы данные средства обнаружения были снабжены средствами для обработки таких цифровых данных, которые имеют, в свою очередь, подходящие компьютерные программы, например, по типу САПР/АСУП, с помощью которых, начиная с цифровых данных, представляется возможным определение профиля поверхности упора. В качестве альтернативы, фаза получения профиля может выполняться вручную путем ввода соответствующих данных в программное обеспечение специального назначения.

Фаза определения включает фазу регулировки движения устройства 4 для трехмерного формования для получения основного корпуса 2, имеющего соответствующую контактную поверхность 3.

Более конкретно, на данной фазе определения выполняют регулировку движения устройства 4 для трехмерного формования в соответствии с периметром сечения профилированного элемента, которое было обнаружено во время фазы определения, таким образом, чтобы получить желаемую контактную поверхность 3.

Устройство 4 для трехмерного формования содержит средства напыления по меньшей мере одного жидкого фотополимерного материала и средства отверждения этого жидкого фотополимерного материала. В частности, средства напыления содержат насадку, выполненную с возможностью раздачи заранее заданных дозировок жидкого фотополимерного материала.

В конкретном варианте реализации, показанном на фигурах, средства отверждения содержат по меньшей мере один блок полимеризации. Более подробно, блок полимеризации представляет собой тип источника света, выполненного с возможностью излучения ультрафиолетового или видимого излучения электромагнитного спектра, воздействующего на жидкий фотополимерный материал для получения соответствующей твердости.

В пределах объема настоящего замысла под выражением «жидкий фотополимерный материал» подразумевается полимерный материал, характеристики которого изменяются в случае воздействия световым излучением, находящимся в ультрафиолетовой или видимой области электромагнитного спектра.

Иными словами, воздействие на фотополимерный материал световым излучением вызывает схватывание жидкого фотополимерного материала. Фаза трехмерного формования включает:

- одну фазу напыления по меньшей мере одного первого жидкого фотополимерного материала для выполнения по меньшей мере одного первичного слоя основного корпуса 2 и второго жидкого фотополимерного материала для выполнения по меньшей мере одного вторичного слоя, прилипающего по меньшей мере к одной части основного корпуса 2, к выделенной части контактной поверхности 3, и выполненного с возможностью отделения от нее, при этом данную фазу напыления выполняют по существу на горизонтальной пластине 5 для напыления с помощью средств напыления;

- одну фазу отверждения по меньшей мере одного из первого фотополимерного материала и второго фотополимерного материала посредством блока полимеризации для получения по меньшей мере одного из слоев, при этом данная фаза отверждения следует после фазы напыления; и

- одну фазу по существу вертикального нарастания слоев, начиная от пластины 5 для напыления, при этом, предпочтительно, во время данной фазы нарастания контактную поверхность 3 направляют вверх относительно пластины 5 для напыления. В конкретном варианте реализации, показанном на иллюстрациях, первый жидкий фотополимерный материал представляет собой материал смоляного типа.

Второй жидкий фотополимерный материал, с другой стороны, представляет собой материал по существу каучукового типа. Основной корпус 2 определен множеством первичных слоев, изготовленных из первого жидкого фотополимерного материала и наращенных вертикально друг на друге.

Преимущественно, контактная поверхность 3 по существу не имеет неровностей.

Кроме того, контактная поверхность 3 выглядит в высокой степени отшлифованной.

Контактная поверхность 3 и основной корпус 2, изготовленные из первого жидкого фотополимерного материала, обладают высокой устойчивостью к износу и механическому сгибанию.

В частности, контактная поверхность 3 особенно устойчива к температуре сварного шва, являющегося результатом сварки поверхностей профилированных элементов, подлежащих сварке.

Иными словами, контактная поверхность 3 является устойчивой и неуязвимой в течение периода времени, на протяжении которого расплавленный пластиковый материал, являющийся результатом сварки поверхностей профилированных элементов, подлежащих сварке, находится в контакте с самой контактной поверхностью. Предпочтительно, фазу трехмерного формования выполняют с использованием технологии PolyJet.

В пределах объема настоящего замысла под выражением «технология PolyJet» подразумевается способ, которым выполняют напыление слоев жидкого фотополимерного материала, отверждение которого происходит за счет испускания ультрафиолетового излучения, которое падает на него. В рассматриваемом случае устройство 4 для трехмерного формования функционирует путем выполнения трехмерных объектов, начиная от цифровых данных, выданных с помощью средств обнаружения во время фазы обнаружения.

Фаза нарастания заключается в выполнении множества фаз напыления и отверждения, которые следуют друг за другом, для получения множества первичных и вторичных слоев, наращенных, начиная от пластины 5 для напыления.

Полезно, чтобы между одной фазой нарастания и другой фазой пластину 5 для напыления перемещали вдоль направления А движения, являющегося по существу вертикальным, на заранее определенный шаг, соответствующий толщине каждого из слоев, подлежащих нарастанию.

В конкретном варианте реализации, показанном на иллюстрациях, устройство 4 для трехмерного формования является выполнено с возможностью передвижения вдоль множества направлений в двухмерной координатной плоскости, по существу параллельной пластине 5 для напыления, для напыления и выполнения первичных и вторичных слоев, в соответствии с желаемой окончательной формой основного корпуса 2. Пластина 5 для напыления выполнена с возможностью передвижения вниз вдоль направления А движения на шаг, соответствующий толщине первичных и вторичных слоев, подлежащих напылению. Однако нельзя исключать то, что устройство 4 для трехмерного формования может быть выполнено с возможностью передвижения вдоль множества направлений в трехмерной координатной плоскости, и то, что пластина 5 для напыления остается в неподвижном положении. Во время фазы формования фазы напыления и отверждения первого жидкого фотополимерного материала и второго жидкого фотополимерного материала выполняют таким образом, чтобы получить множество первичных слоев основного корпуса 2 и множество вторичных слоев соответственно, прилипающих к частям 6 боковой поверхности основного корпуса 2 за исключением контактной поверхности 3. В частности, изначально на пластине 5 для напыления проводят фазу напыления второго фотополимерного материала для получения базового слоя 7, на верхней части которого выполняют нарастание основного корпуса 2 и вторичных слоев, прилипающих к основному корпусу 2. Более конкретно, во время фазы вертикального нарастания обратного формованного элемента 1 множество первичных слоев напыляют и отверждают друг на друге таким образом, чтобы определить основной корпус 2 с соответствующей контактной поверхностью 3. Одновременно с фазой напыления и отверждения первичных слоев выполняют напыление и отверждение множества вторичных слоев для получения по меньшей мере вторичного корпуса 8, наращенного на верхней части базового слоя 7 и прилипающего по меньшей мере к одной из частей 6 боковой поверхности основного корпуса 2. Полезно, если во время фазы нарастания будет проводиться напыление и отверждение множества вторичных слоев на верхней части ранее наращенных первичных слоев основного корпуса 2 таким образом, чтобы определить по меньшей мере сквозную полость 9 основного корпуса 2. Вторичные слои, наращенные для получения сквозной полости 9, определяют по меньшей мере корпус 10 для заполнения, который имеет поперечное сечение, по существу совпадающее с поперечным сечением самой сквозной полости.

В варианте реализации, показанном на иллюстрациях, обратно формованный элемент 1 имеет пару вторичных корпусов 8, прилипающих к частям 6 боковой поверхности основного корпуса 2 и которые выполнены с возможностью отделения от них.

В рассматриваемом случае вторичные корпуса 8 являются липкими на противоположных сторонах основного корпуса 2 для определения желаемой формы обратно формованного элемента 1. Способ включает одну фазу отделения вторичных слоев от основного корпуса 2 или отделения вторичных корпусов 8 от основного корпуса 2. Более конкретно, во время фазы отделения вторичные корпуса 8 обязательно отделяют от основного корпуса 2.

После фазы отделения вторичных корпусов 8 части 6 боковой поверхности основного корпуса 2 являются по существу шероховатыми и неровными. Ввиду того факта, что первый жидкий фотополимерный материал обладает характеристиками и свойствами, отличающимися от второго жидкого фотополимерного материала, фаза нарастания вторичных слоев, прилипающих к первичным слоям, приводит в результате к тому, что части 6 боковой поверхности основного корпуса 2, к которым прилипают вторичные корпуса 8, являются шероховатыми.

Боковая поверхность основного корпуса 2 за исключением частей 6 по существу не имеет шероховатостей и выглядит отшлифованной. Преимущественно, контактная поверхность 3 и боковая поверхность основного корпуса 2 имеют уровни износостойкости, которые больше чем у частей 6 боковой поверхности, а также являются более эстетически привлекательными в визуальном плане.

Кроме того, шероховатость частей 6 боковой поверхности дает то, что основной корпус 2 может быть установлен путем взаимозамыкания на опорном корпусе 11, показанном в качестве примера на фигуре 6, посредством подходящих поддерживающих средств. Опорный корпус 11 содержит по меньшей мере отсек для замыкания, имеющий профиль, который является по существу комплементарным профилю основного корпуса 2, определенному на частях 6 боковой поверхности.

Части 6 боковой поверхности основного корпуса 2 имеют такую степень трения об стенки отсека для замыкания, чтобы поддерживать основной корпус 2 и опорный корпус 11 в заблокированной конфигурации, причем основной корпус 2 в неподвижном положении связан с опорным корпусом 11 с помощью поддерживающих средств.

Более конкретно, во время фазы удаления вторичные слои, наращенные и содержащиеся внутри сквозной полости 9, могут быть удалены с использованием подходящих средств удаления ручного или автоматического типа, так что сама сквозная полость является чистой и свободной для вставки элементов для прикрепления основного корпуса 2 к опорному корпусу 11.

Фазу нарастания выполняют таким образом, чтобы контактная поверхность 3 была снабжена парой бортов, имеющих форму, предпочтительно, направленную по существу вверх, и причем каждый борт сужается по меньшей мере к пазу, выполненному на боковой поверхности основного корпуса 2.

Преимущественно, такой паз выполнен с возможностью размещения средств прижатия, выполненных с возможностью упора в области, подлежащие сварке, когда профилированные элементы приведены в контакт и прижаты друг к другу.

В частности, средства прижатия выполнены с возможностью блокировки расплавленного материала профилированных элементов, который вытекает после сварки областей, подлежащих сварке. За счет разделения основного корпуса 2 на секции на горизонтальной плоскости, контактная поверхность 3 снабжена парой сторон, расположенных таким образом, чтобы образовывать угол примерно 90° друг с другом, так чтобы точно упираться в боковые стороны, обращенные к контактной поверхности 3, которые также расположены под углом 90° друг к другу.

Настоящее изобретение также относится к установке для плавления пластиковых профилированных элементов, в целом не показанной на иллюстрациях, содержащей:

- каркас основания;

- удерживающие элементы, выполненные с возможностью удержания пары пластиковых профилированных элементов в фиксированном положении на каркасе основания;

- средства термической сварки с нагревательной пластиной, установленные на каркасе основания и имеющие две находящиеся друг напротив друга стороны, причем на их противолежащих областях, подлежащих сварке, в контакте может быть расположен каждый профилированный элемент;

- средства скольжения удерживающих элементов, которые расположены между каркасом основания и удерживающими элементами и выполнены с возможностью смещения профилированных элементов между положением взаимного расхождения и положением взаимного сближения, причем нагретые области, подлежащие сварке, соединяются вместе;

- боковые средства размещения, установленные на указанном каркасе основания и выполненные с возможностью упора в поверхность упора для размещения сварного шва, полученного после сварки областей, подлежащих сварке.

Боковые средства размещения установлены на каркасе основания и выполнены с возможностью упора в области, подлежащие сварке, для размещения сварного шва.

Более конкретно, боковые средства размещения содержат по меньшей мере один обратный формованный элемент 1, выполненный с помощью ранее описанного способа.

Боковые средства размещения могут содержать множество обратных формованных элементов 1, которые расположены таким образом, чтобы упираться на соответствующие части боковых сторон. Однако нельзя исключать альтернативные варианты реализации настоящего изобретения, в которых обратный формованный элемент 1 является единственным и таким, чтобы по существу полностью охватывать протяженность первых боковых краев 4а.

Легко понять, что установка может быть снабжена различными наборами боковых средств размещения, которые отличаются друг от друга в части количества и формы обратных формованных элементов 1, так чтобы обеспечить возможность работы со всеми коммерчески доступными профилированными элементами.

В зависимости от типа профилированного элемента, подлежащего сварке, в действительности все, что требуется, это лишь установить боковые средства размещения на установке при условии, что обратный формованный элемент или обратные формованные элементы 1 имеют форму, совпадающую с боковыми сторонами профилированных элементов.

Боковые средства размещения содержат по меньшей мере опорный корпус 11, который поддерживает обратные формованные элементы 1 и который установлен на каркасе основания подвижным образом по меньшей мере вдоль направления скольжения по существу прямо и горизонтально для упора обратных формованных элементов 1 на боковые стороны профилированных элементов.

Однако нельзя исключать альтернативные варианты реализации, в которых направление скольжения, вдоль которого боковые средства размещения передвигаются для упора на профилированные элементы, является криволинейным или направленным иным образом. Полезно, чтобы обратные формованные элементы 1 были установлены на опорном корпусе 11 путем взаимного расположения крепежных средств по меньшей мере по типу штыря, предпочтительно, более одного, который соединяется с опорным корпусом 11 и вставляется с зазором внутрь сквозной полости 9.

Наличие крепежных средств обеспечивает возможность адаптации положения обратных формованных элементов 1 к явлению деформации расплавленного материала во время сварки путем вертикального или горизонтального качания или вращения, обеспечивая то, чтобы контактная поверхность 3 всегда оставалась в контакте с поверхностью упора. На практике было установлено, что описанное изобретение решает поставленные задачи и, в частности, следует подчеркнуть тот факт, что полученный таким образом способ обеспечивает возможность получения обратных формованных элементов, которые являются простыми и практичными для размещения сварных швов пластиковых профилированных элементов.

Более того, такой способ получения является особенно универсальным и адаптируемым для получения обратных формованных элементов, имеющих форму, являющуюся комплементарной профилям профилированных элементов, используемых для выполнения каркасов для оконных и дверных рам.

Таким образом, следует, что такой способ обеспечивает возможность сокращения времени и затрат на производство обратных формованных элементов.

Таким образом, производственные операции являются особенно легкими в случае, когда профили профилированных элементов меняются в зависимости от конкретных оконных и дверных рам, подлежащих изготовлению в соответствии с производственными требованиями каждого производителя оконных и дверных рам.

Кроме того, результатом способа является то, что обратные формованные элементы, изготовленные таким образом, обеспечивают возможность получения оконных и дверных рам с боковыми сторонами, имеющими настолько равномерные и согласованные профили, насколько это возможно, а также не имеющими сварных швов, причем выполняемые пользователями операции открытия и закрытия оконных и дверных рам являются особенно легкими.

Изобретение относится к способу выполнения обратных формованных элементов для размещения сварного шва пластиковых профилированных элементов. Техническим результатом является упрощение конструкции и легкая адаптация обратных формованных элементов в соответствии с профилями профилированных элементов, уменьшение времени и затрат на производство обратных формованных элементов, повышение однородности и исключение выпуклости сварного шва. Технический результат достигается способом выполнения обратных формованных элементов для размещения сварного шва пластиковых профилированных элементов, в котором обратные формованные элементы имеют основной корпус, выполненный с возможностью приема в прижатом состоянии пары профилированных элементов из пластикового материала, сваренных вместе для получения рамы для окон/дверей. Каждый профилированный элемент содержит поверхность сварки, выполненную с возможностью сварки с поверхностью сварки другого профилированного элемента в конфигурации сварки, в которой боковые стороны указанных профилированных элементов находятся по существу вблизи друг друга и определяют поверхность обнаружения. Причем указанный способ включает фазу получения профиля части указанных боковых сторон. Фазу определения профиля контактной поверхности указанного основного корпуса, выполненной с возможностью приема в прижатом состоянии указанной поверхности обнаружения. Причем профиль указанной контактной поверхности является по существу комплементарным профилю указанной поверхности обнаружения. Фазу трехмерного формования, достигаемого посредством устройства для трехмерного формования, для получения указанного основного корпуса, начиная от профиля указанной контактной поверхности, полученной на указанной фазе определения. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Способ выполнения обратных формованных элементов для размещения сварного шва пластиковых профилированных элементов, в котором обратные формованные элементы (1) имеют по меньшей мере один основной корпус (2), выполненный с возможностью приема в прижатом состоянии по меньшей мере одной пары профилированных элементов из пластикового материала, сваренных вместе для получения по меньшей мере одной рамы для окон/дверей, каждый профилированный элемент содержит по меньшей мере одну поверхность сварки, выполненную с возможностью сварки с поверхностью сварки другого профилированного элемента в конфигурации сварки, в которой боковые стороны указанных профилированных элементов находятся по существу вблизи друг друга и определяют поверхность обнаружения, отличающийся тем, что указанный способ включает:

- по меньшей мере одну фазу получения профиля по меньшей мере части указанных боковых сторон;

- по меньшей мере одну фазу определения профиля по меньшей мере одной контактной поверхности (3) указанного основного корпуса (2), выполненной с возможностью приема в прижатом состоянии указанной поверхности обнаружения, причем профиль указанной контактной поверхности (3) является по существу комплементарным профилю указанной поверхности обнаружения;

- по меньшей мере одну фазу трехмерного формования, достигаемого посредством по меньшей мере одного устройства (4) для трехмерного формования, для получения указанного основного корпуса (2), начиная от профиля указанной контактной поверхности (3), полученной на указанной фазе определения.

2. Способ по п. 1, отличающийся тем, что указанное устройство (4) для трехмерного формования содержит средства напыления по меньшей мере одного жидкого фотополимерного материала и средства отверждения указанного жидкого фотополимерного материала.

3. Способ по одному или более из предыдущих пунктов, отличающийся тем, что указанные средства отверждения содержат по меньшей мере один блок полимеризации.

4. Способ по одному или более из предыдущих пунктов, отличающийся тем, что указанная контактная поверхность (3) по существу не имеет неровностей.

5. Способ по одному или более из предыдущих пунктов, отличающийся тем, что указанная фаза получения включает фазу обнаружения периметра поперечного сечения указанных профилированных элементов.

6. Способ по одному или более из предыдущих пунктов, отличающийся тем, что указанная фаза определения включает фазу регулировки движения указанного устройства (4) для трехмерного формования для получения указанного основного корпуса (2), имеющего указанную контактную поверхность (3).

7. Способ по одному или более из предыдущих пунктов, отличающийся тем, что указанная фаза трехмерного формования включает:

- по меньшей мере одну фазу напыления по меньшей мере одного первого жидкого фотополимерного материала для выполнения по меньшей мере одного первичного слоя указанного основного корпуса (2) и второго жидкого фотополимерного материала для выполнения по меньшей мере одного вторичного слоя, прилипающего по меньшей мере к одной части (6) боковой поверхности указанного основного корпуса (2), к выделенной части указанной контактной поверхности (3), и выполненного с возможностью отделения от нее, при этом указанную фазу напыления выполняют по меньшей мере на одной по существу горизонтальной пластине (5) для напыления с помощью указанных средств напыления;

- по меньшей мере одну фазу отверждения по меньшей мере одного из указанного первого фотополимерного материала и указанного второго фотополимерного материала посредством указанного блока полимеризации для получения по меньшей мере одного из указанных слоев, при этом указанная фаза отверждения следует после указанной фазы напыления;

- по меньшей мере одну фазу по существу вертикального нарастания указанных слоев, начиная от указанной пластины (5) для напыления, контактную поверхность (3) направляют вверх относительно указанной пластины (5) для напыления.

8. Способ по одному или более из предыдущих пунктов, отличающийся тем, что он включает по меньшей мере одну фазу удаления указанного вторичного слоя от указанного основного корпуса (2).

9. Установка для сварки пластиковых профилированных элементов, отличающаяся тем, что она содержит по меньшей мере один обратный формованный элемент (1), полученный способом по одному или более из предыдущих пунктов.

| DE 1910308 A1, 10.09.1970 | |||

| WO 2014118728 A1, 07.08.2014 | |||

| US 20050035498 A1, 17.02.2005 | |||

| Устройство для изготовления непрерывных труб с продольным сварным швом из слоистых материалов | 1982 |

|

SU1228780A3 |

| Аппарат для перемешивания жидкостей | 1945 |

|

SU71293A1 |

Авторы

Даты

2021-02-08—Публикация

2017-09-01—Подача