Изобретение относится к области производства строительных материалов, а именно - к промышленному получению быстротвердеющих высокопрочных цементов, изготовлению бетонных и железобетонных изделий, кроме того, оно может быть использовано и в других отраслях промышленности.

Известно, что одним из перспективных путей получения быстротвердеющих высокопрочных цементов в последние годы является способ введения в состав обычного цемента крента, добавки, получаемой в результате термической обработки алюмосиликатного материала (каолина, глины) с последующей сульфатизацией продукта дегидратации. (Рояк Г.С., Рояк С.М. Специальные цементы. - М.: Стройиздат, 1993. С. 142-144).

Однако одним из основных условий получения таких высокоэффективных добавок является необходимое содержание в используемом при их производстве сырье (не менее 15-25% от массы цемента) оксидов алюминия, в том числе и кислоторастворимого, в противном же случае эффективность от их введения в состав цемента снижается. (А.С. Болдырев, П.П. Золотова, А.Н. Люсов и др. Строительные материалы: Справочник/ Под ред. А.С. Болдырева, П.П. Золотовой - М.: Стройиздат, 1989. С. 73-74).

Наиболее близким решением к заявляемому является способ получения сульфатно-силикатной добавки, заключающийся в том, что из алюмосиликатного материала, например, каолина (глины), сульфатирующего модификатора готовится суспензия, которая затем обжигается при температуре 550-600°С. (Рояк Г.С., Рояк С.М. Специальные цементы. - М.: Стройиздат, 1993. С. 231-233).

К недостаткам получения такой добавки можно отнести не только жесткие требования к исходному сырью, но и достаточно высокую температуру обжига. Все это, без сомнения, повышает стоимость получаемой добавки.

Технический результат заключается в повышении прочности цементных композиций. Кроме того, снижается себестоимость строительных материалов на их основе.

Сущность изобретения заключается в том, что в способе получения сульфатно-силикатной добавки к цементу путем обжига сырьевой смеси, состоящей из алюмосиликатного материала и сульфатирующего модификатора, при ее получении в качестве алюмосиликатного материала берут цеолитосодержащую породу следующего состава, мас.%: SiО2 - 58,66-70,87, Аl2О3 - 8,98-12,34, Fе2О3 - 4,37-6,24, CaO - 10,64-14,51, MgO - 1,84-2,14, К2О - 2,48-3,05, ТiO2 - 0,48-1,65, Na2O - 0,2-0,85, P2O5 - 0,14-0,56, а в качестве сульфатирующего модификатора - отход производства светотехнической промышленности - отработанный травильный раствор при следующем соотношении компонентов в сырьевой смеси, мас.%:

Указанная цеолитосодержащая порода 30,00-40,00

Отработанный травильный раствор 60,00-70,00

с последующим ее обжигом при температуре 480-500°С в течение 20-50 минут.

Отработанный травильный раствор - это отход производства светотехнической промышленности, который содержит, г/л: концентрированную серную кислоту - 350-500; концентрированную азотную кислоту - 100-150; сульфаты и нитраты молибдена и вольфрама, наличие чистого металла в которых составляет в отработанном растворе соответственно в г/л: 10,17-8,4 и 0,5-0,8.

Способ осуществляют следующим образом. Вначале готовят сырьевую смесь: цеолитосодержащую породу размельчают, затем обрабатывают сульфатирующим модификатором - отработанным травильным раствором светотехнической промышленности. По истечении одних суток, необходимых для окончания протекания химических реакций, смесь подвергают термической обработке - обжигу при температуре 480-500°С в течение 20-50 минут. После обжига полученную сульфатно-силикатную добавку резко охлаждают и вводят в цемент при его помоле.

Если обжиг осуществляется при температуре ниже 480°С, то получающиеся в результате составляющие добавки не реакционноспособны. Если же температура обжига выше 550°С, то при получении добавки нецелесообразно затрачивается большая энергия. А температура обжига более 650°С и вовсе снижает качество получаемой добавки.

Оптимальное время обжига составляет 20-50 минут. При недостаточном времени термической обработки сырьевой смеси (менее 20 минут) обжиг будет не завершен, а продолжительность его более 50 минут экономически невыгодна.

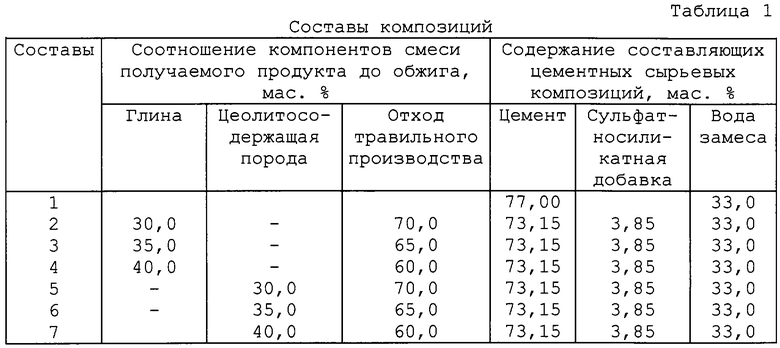

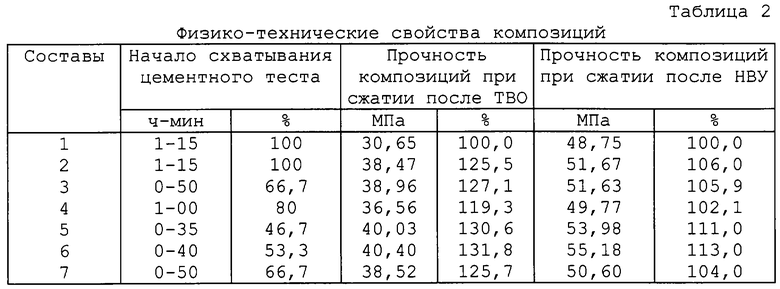

Исследовано влияние полученной добавки на свойства композиций при их наполнении в количестве 5% от массы цемента. Водоцементное отношение принимают равным 0,3. Начало схватывания определяют на приборе Вика. Часть образцов подвергают тепловлажностной обработке (ТВО) при температуре 45-50°С по режиму 2+4+10+ естественное остывание и определяют предел прочности при сжатии в возрасте одних суток, другие - хранят в нормально влажностных условиях (НВУ) и испытания проводят в возрасте 28 суток. Составы сырьевых смесей представлены в таблице 1. Результаты физико-технических испытаний приведены в таблице 2.

Анализируя результаты исследований, можно однозначно утверждать об эффективности получения сульфатно-силикатной добавки на основе природных цеолитосодержащих пород, который можно использовать как химически активный наполнитель к цементам. Из таблицы 2 видно, что при 5% наполнении цементных сырьевых композиций полученной добавкой их прочность в возрасте 28 суток повышается до 15% по сравнению с бездобавочными, а после тепловлажностной обработки - на 25-35% и составляет 75-80% от марочной прочности не наполненных композиций.

Необходимо отметить, что начало схватывания цементного теста с добавкой наступает быстрее, чем без нее, и при 5% наполнении вяжущего приближается к ГОСТу для портландцемента. Однако, опираясь на полученные экспериментальные данные, можно прогнозировать, что большее введение полученной добавки в цемент приведет к более ранней потере пластичности цементного теста, что, в свою очередь, позволит отнести такой цемент к разряду быстротвердеющих. Использование же в качестве алюмосиликатного сырья при получении сульфатно-силикатной добавки для цементных композиций глины также позволяет добиться некоторых результатов, но их величина несколько ниже.

Таким образом, использование сульфатно-силикатной добавки, получаемой по предлагаемому способу и ведущей себя в цементных системах как ускоритель твердения, позволит значительно повышать гидратацию вяжущего при прогреве, кроме того, снижать в них содержание цемента. Все это приведет к улучшению эффективности производства бетона и снижению его себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНО-СИЛИКАТНОГО ПРОДУКТА | 2002 |

|

RU2233251C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНО-СИЛИКАТНОГО ПРОДУКТА | 2005 |

|

RU2298532C1 |

| ЦЕМЕНТ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА | 2013 |

|

RU2521684C1 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКОГО ЦЕМЕНТА | 2014 |

|

RU2552288C1 |

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО СУЛЬФАТОСТОЙКОГО ПОРТЛАНДЦЕМЕНТА | 2003 |

|

RU2255064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

Изобретение относится к области производства строительных материалов, а именно - к промышленному получению быстротвердеющих высокопрочных цементов, изготовлению бетонных и железобетонных изделий, кроме того, может быть использовано и в других отраслях промышленности. Технический результат - повышение прочности цементных композиций с сульфатно-силикатной добавкой и снижение себестоимости строительных материалов на их основе. В способе получения сульфатно-силикатной добавки путем обжига сырьевой смеси, состоящей из алюмосиликатного материала и сульфатирующего модификатора, при ее получении в качестве алюмосиликатного материала берут цеолитосодержащую породу следующего состава, мас.%: SiO2 - 58,66-70,87, Al2О3 - 8,98-12,34, Fe2O3 - 4,37-6,24, CaO - 10,64-14,51, MgO - 1,84-2,14, К2O - 2,48-3,05, TiO2 - 0,48-1,65, Na2O - 0,2-0,85, P2O5 - 0,14-0,56, а в качестве сульфатирующего модификатора - отход производства светотехнической промышленности - отработанный травильный раствор, при следующем соотношении компонентов в сырьевой смеси, мас. %: указанная цеолитосодержащая порода - 30,00-40,00, отработанный травильный раствор - 60,00-70,00, с последующим ее обжигом при температуре 480-500°С в течение 20-50 минут. 2 табл.

Способ получения сульфатно-силикатной добавки к цементу путем обжига сырьевой смеси, состоящей из алюмосиликатного материала и сульфатирующего модификатора, отличающийся тем, что при получении сырьевой смеси в качестве алюмосиликатного материала берут цеолитосодержащую породу состава, мас.%: SiO2 58,66-70,87, Аl2О3 8,98-12,34, Fe2O3 4,37-6,24, CaO 10,64-14,51, MgO 1,84-2,14, К2O 2,48-3,05, TiO2 0,48-1,65, Na2O 0,2-0,85, P2O5 0,14-0,56, а в качестве сульфатирующего модификатора - отход производства светотехнической промышленности - отработанный травильный раствор при следующем соотношении компонентов, мас.%:

Указанная цеолитосодержащая порода 30,00-40,00

Отработанный травильный раствор 60,00-70,00

с последующим ее обжигом при температуре 480-500°С в течение 20-50 мин.

| РОЯК Г.С | |||

| и др | |||

| Специальные цементы | |||

| - М.: Стройиздат, 1993, с.231-233 | |||

| РАСШИРЯЮЩИЙСЯ ЦЕМЕНТ | 0 |

|

SU366164A1 |

| Способ изготовления легкого заполнителя | 1976 |

|

SU622788A1 |

| Способ приготовления добавки в цемент | 1990 |

|

SU1730070A1 |

| ВЯЖУЩЕЕ | 1998 |

|

RU2148040C1 |

| US 6221148 В1, 24.04.2001. | |||

Авторы

Даты

2004-07-27—Публикация

2002-06-04—Подача