Настоящее изобретение относится к способу обработки режущих инструментов и к соответствующему оборудованию.

Важно отметить, что настоящее изобретение относится к промышленному режущему инструменту любого типа, содержащему по меньшей мере одну режущую кромку. Более конкретно, настоящее изобретение относится к режущему инструменту типа дисковых ножей или дисков, содержащему режущую поверхность с двумя расположенными напротив друг друга сторонами, а также одну или две режущие кромки, в зависимости от того, содержит ли данный инструмент поверхность, соединяющую две указанные стороны, ширина которой такова, что образует две режущие кромки.

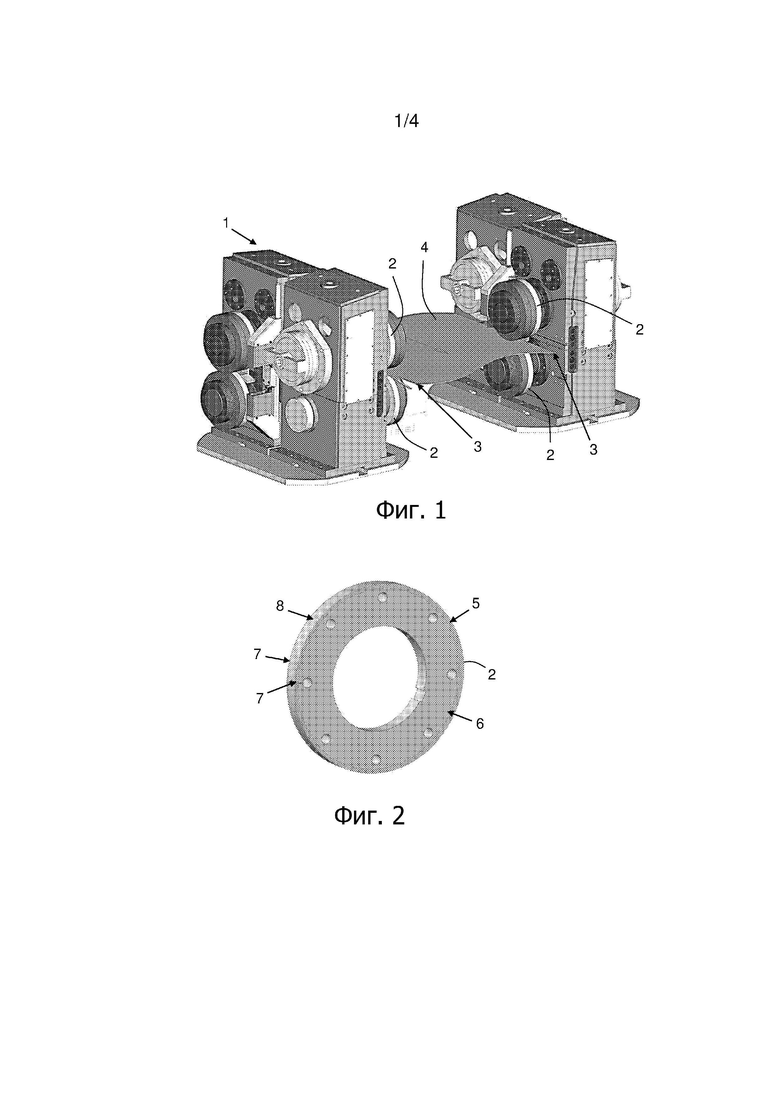

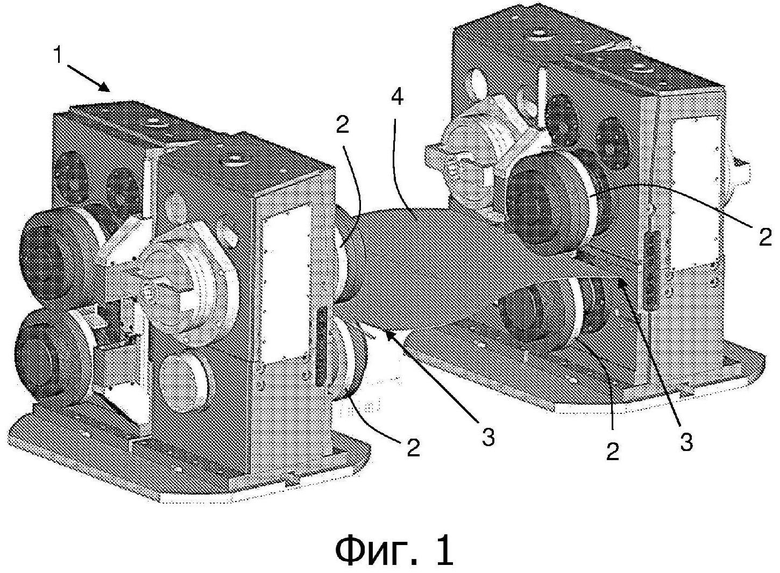

Дисковые ножи или диски, в частности, используются в оборудовании для обрезки боковой кромки, предназначенном для обрезки по меньшей мере одной продольной стороны металлической полосы. Пример такого оборудования 1 для обрезки боковой кромки схематично показан на Фиг. 1. Оборудование 1 для обрезки боковой кромки, показанное в качестве неограничивающего примера на Фиг. 1, содержит две пары дисковых ножей 2, предназначенных для одновременного отрезания двух продольных сторон 3 металлической полосы 4. Например, полоса 4 может быть выполнена из стали. Каждая продольная сторона 3 металлической полосы 4 проходит одновременно между двумя дисковыми ножами 2 соответствующей пары, так что часть её отрезается, что обеспечивает хорошее качество кромки и постоянную ширину полосы. Например, такое оборудование 1 для обрезки боковой кромки может быть частью травильной линии или линии полосовой нарезки в технологии холодной прокатки.

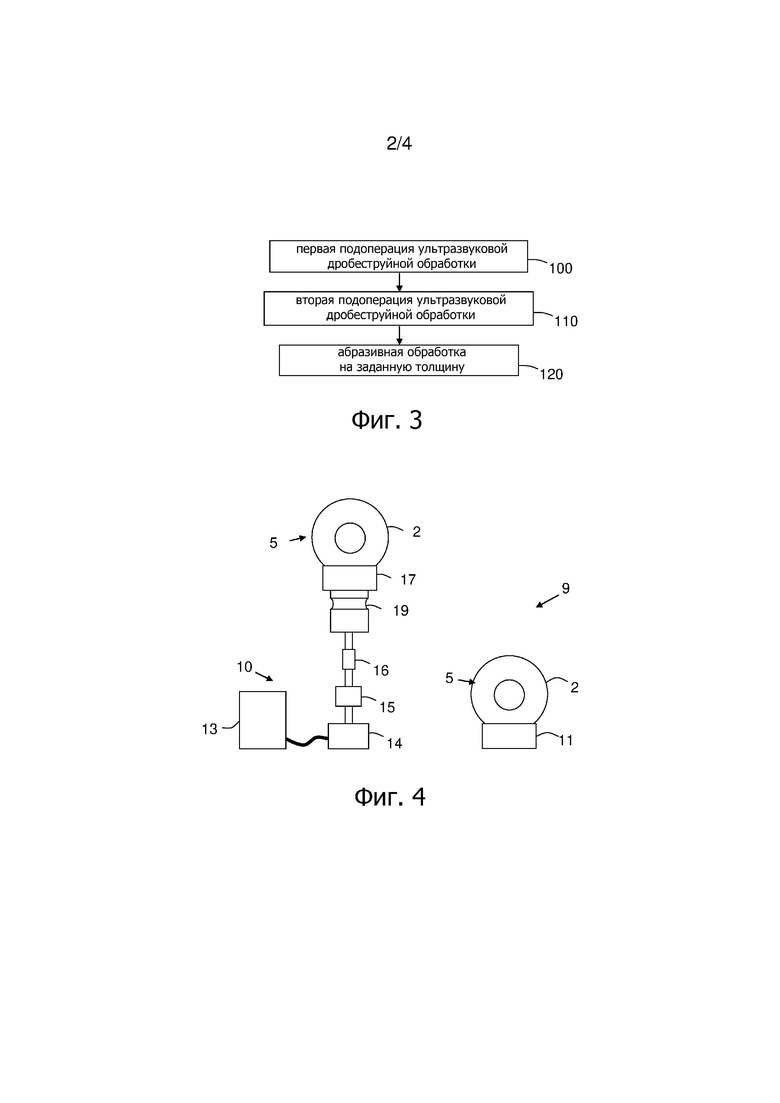

Дисковый нож 2, который может быть частью вышеупомянутых пар дисковых ножей, схематично показан на Фиг. 2. Он содержит режущую поверхность 5 с двумя противоположными сторонами 6, разделенными соединительной поверхностью 8 определенной ширины, образующей окружность режущего инструмента 2 и проходящей между двумя параллельными режущими кромками 7.

Срок службы таких дисковых ножей 2, который может быть выражен длиной металлической полосы или количеством рулонов металлических полос, которые могут быть разрезаны, зависит от их износа, который, в свою очередь, зависит от твердости и профиля поверхности ножей.

Были предложены несколько способов обработки для повышения твердости режущих инструментов, в частности, дисковых ножей.

В публикации "Повышение усталостных и механических характеристик наноструктурированной инструментальной стали с помощью технологии ультразвуковой холодной штамповки" (Chang-Min Suh и др., Materials Science and Engineering, A 443 (2007), стр. 101-106), раскрывается способ обработки под названием "Технология ультразвуковой холодной штамповки" (УХШ), при котором в качестве источника энергии используется энергия ультразвуковых колебаний, и при котором поверхность материала подвергается нескольким десяткам тысяч ударов в секунду при постоянном давлении. В вышеупомянутой статье данная технология применяется для обработки ножей кромкообрезных ножниц в процессе холодной прокатки. Согласно вышеупомянутой публикации, технология ультразвуковой холодной штамповки представляет собой технологию наноструктурной модификации поверхности, которая обеспечивает повышение твердости поверхности. Однако, как указано в вышеупомянутой статье, данная технология позволяет увеличить количество рулонов, которые могут быть разрезаны ножами кромкообрезных ножниц, обработанными с помощью технологии УХШ, лишь в два раза, что является недостаточным.

Таким образом, задача настоящего изобретения заключается в создании способа обработки промышленных режущих инструментов, обеспечивающего значительное увеличение их срока службы.

С учетом этой задачи, настоящим изобретением предлагается способ обработки режущего инструмента, включающий в себя первую операцию, в ходе которой режущая поверхность данного режущего инструмента подвергается ударам, создаваемым частицами, выбрасываемыми устройством ультразвуковой дробеструйной обработки, для превращения данной режущей поверхности в ударно-обработанную режущую поверхность, и вторую операцию, в ходе которой указанная ударно-обработанная режущая поверхность подвергается затачиванию на заданную толщину и превращается в обработанную режущую поверхность.

Способ согласно настоящему изобретению может также включать в себя следующие дополнительные отличительные признаки, используемые по отдельности или в различных технически возможных комбинациях:

- режущий инструмент имеет в целом круглую форму и содержит две противоположные стороны, разделенные соединительной поверхностью, образующей окружность указанного режущего инструмента и проходящей между двумя режущими кромками, причем по меньшей мере указанные режущие кромки закрыты во время осуществления первой операции.

- В первом варианте реализации первая операция может включать в себя:

первую подоперацию, в ходе которой соединительная поверхность указанной режущей поверхности подвергается ударам, производимым частицами, выбрасываемыми указанным устройством ультразвуковой дробеструйной обработки, в то время как противоположные стороны указанной режущей поверхности по меньшей мере частично закрыты вплоть до режущих кромок (и включая режущие кромки); и

вторую подоперацию, в ходе которой указанные противоположные стороны подвергаются ударам, производимым частицами, выбрасываемыми указанным устройством ультразвуковой дробеструйной обработки, в то время как указанная ударно-обработанная соединительная поверхность по меньшей мере частично закрыта вплоть до режущих кромок (и включая режущие кромки).

- Во втором варианте реализации первая операция может включать в себя:

первую подоперацию, в ходе которой противоположные стороны указанной режущей поверхности подвергаются ударам, производимым частицами, выбрасываемыми указанным устройством ультразвуковой дробеструйной обработки, в то время как соединительная поверхность по меньшей мере частично закрыта вплоть до режущих кромок (и включая режущие кромки); и

вторую подоперацию, в ходе которой указанная соединительная поверхность подвергается ударам, производимым частицами, выбрасываемыми указанным устройством ультразвуковой дробеструйной обработки, в то время как указанные противоположные ударно-обработанные стороны по меньшей мере частично закрыты вплоть до режущих кромок (и включая режущие кромки).

- в данных вариантах реализации указанной первой операции указанные противоположные стороны указанной режущей поверхности закрыты на высоте от режущих кромок, составляющей от 1 мм до 50 мм, предпочтительно, от 4 мм до 10 мм.

- в ходе указанной первой операции указанная режущая поверхность подвергается ультразвуковому ударному воздействию до тех пор, пока от 70% до 1000% полной площади поверхности, предпочтительно, от 100% до 200% указанной полной площади поверхности не будет преобразовано в ударно-обработанную поверхность.

- в ходе указанной второй операции указанную толщину выбирают равной от 0,02 мм до 1,5 мм, предпочтительно, от 0,05 мм до 0,2 мм.

- в качестве вышеупомянутых частиц используются сферические шарики диаметром от 0,5 мм до 5 мм.

- общий вес шариков, используемых в ходе первой операции, составляет от 0,1 г до 500 г, предпочтительно, от 1 г до 50 г.

Объектом настоящего изобретения является также оборудование для обработки режущего инструмента, содержащее устройство ультразвуковой дробеструйной обработки, выполненное с возможностью выбрасывания ударных частиц на режущую поверхность указанного режущего инструмента, в результате чего она превращается в ударно-обработанную режущую поверхность, и затачивающее устройство, предназначенное для затачивания ударно-обработанной режущей поверхности на заданную толщину с целью преобразования её в обработанную режущую поверхность.

Оборудование согласно настоящему изобретению может также включать в себя следующие дополнительные отличительные признаки, используемые по отдельности или в различных технически возможных комбинациях:

- затачивающее устройство может быть выполнено с возможностью затачивания ударно-обработанной режущей поверхности на толщину от 0,02 мм до 1,5 мм, предпочтительно, от 0,05 мм до 0,2 мм;

- устройство ультразвуковой дробеструйной обработки может быть выполнено с возможностью выбрасывания частиц на режущую поверхность до тех пор, пока от 700% до 1000% полной площади режущей поверхности, предпочтительно, от 100% до 200% указанной полной площади поверхности не будет преобразовано в ударно-обработанную поверхность;

- устройство ультразвуковой дробеструйной обработки может быть выполнено с возможностью выбрасывания частиц диаметром от 0,5 мм до 5 мм;

- устройство ультразвуковой дробеструйной обработки может быть выполнено с возможностью выбрасывания частиц общим весом от 0,1 г до 500 г, предпочтительно, от 1 г до 50 г;

- оборудование может содержать специальную опору, служащую для поддержки режущей кромки, установленную на вибрирующей поверхности устройства ультразвуковой дробеструйной обработки. Например, опора может содержать по меньшей мере два подвижных элемента.

Другие отличительные признаки и преимущества настоящего изобретения станут более ясными после ознакомления с нижеприведенным его полным описанием, приводимым исключительно в качестве примера и никоим образом не являющимся ограничивающим, со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 – схематичное перспективное изображение оборудования для обрезки боковой кромки, содержащего две пары дисковых ножей, предназначенных для одновременного отрезания двух продольных сторон металлической полосы;

Фиг. 2 – схематичное перспективное изображение дискового ножа, для которого может быть применен способ согласно настоящему изобретению, и который может быть использован в оборудовании типа показанного на Фиг. 1;

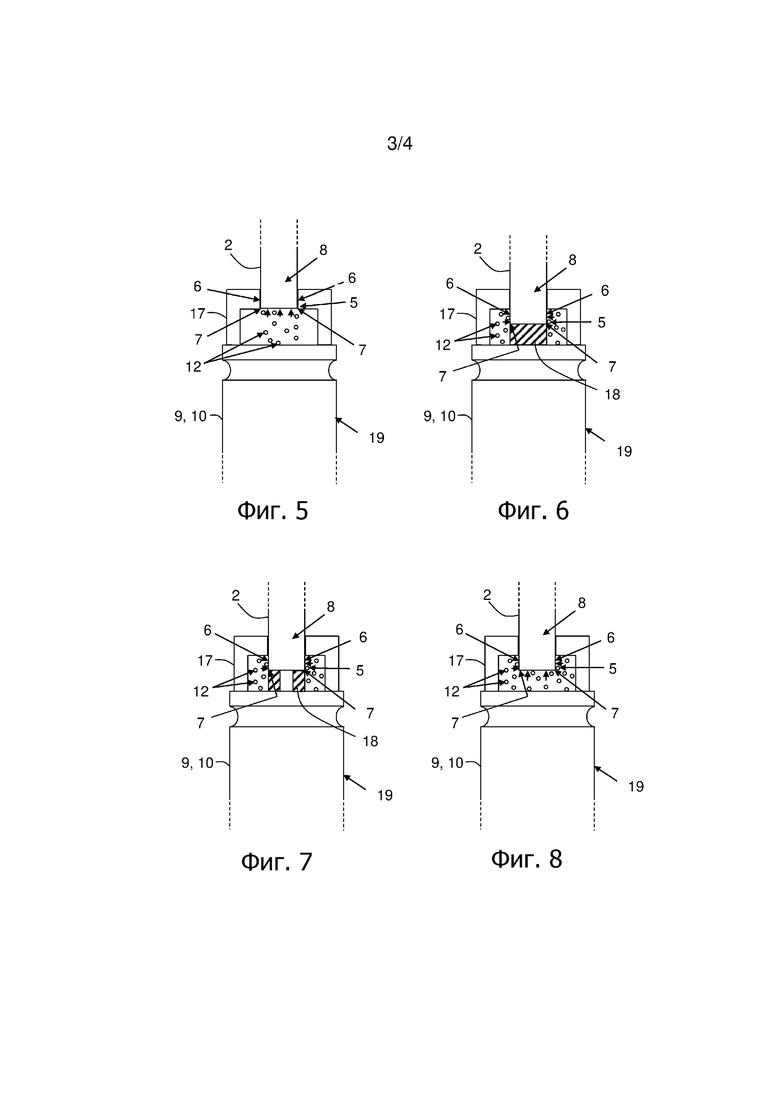

Фиг. 3 – диаграмма, иллюстрирующая способ обработки согласно настоящему изобретению;

Фиг. 4 – схема примера оборудования согласно настоящему изобретению;

Фиг. 5 – схематичное изображение (вид в разрезе) части устройства ультразвуковой дробеструйной обработки предлагаемого настоящим изобретением оборудования во время первой подоперации первой операции (в первом варианте реализации) способа согласно настоящему изобретению;

Фиг. 6 – схематичное изображение (вид в разрезе) части устройства ультразвуковой дробеструйной обработки оборудования, показанного на Фиг. 5, во время второй подоперации первой операции (в первом варианте реализации) способа согласно настоящему изобретению;

Фиг. 7 – схематичное изображение (вид в разрезе) варианта реализации части устройства ультразвуковой дробеструйной обработки, показанного на Фиг. 5, во время второй подоперации первой операции (в первом варианте реализации) способа согласно настоящему изобретению;

Фиг. 8 – схематичное изображение (вид в разрезе) части устройства ультразвуковой дробеструйной обработки предлагаемого настоящим изобретением оборудования во время первой операции (во втором варианте реализации) способа согласно настоящему изобретению; и

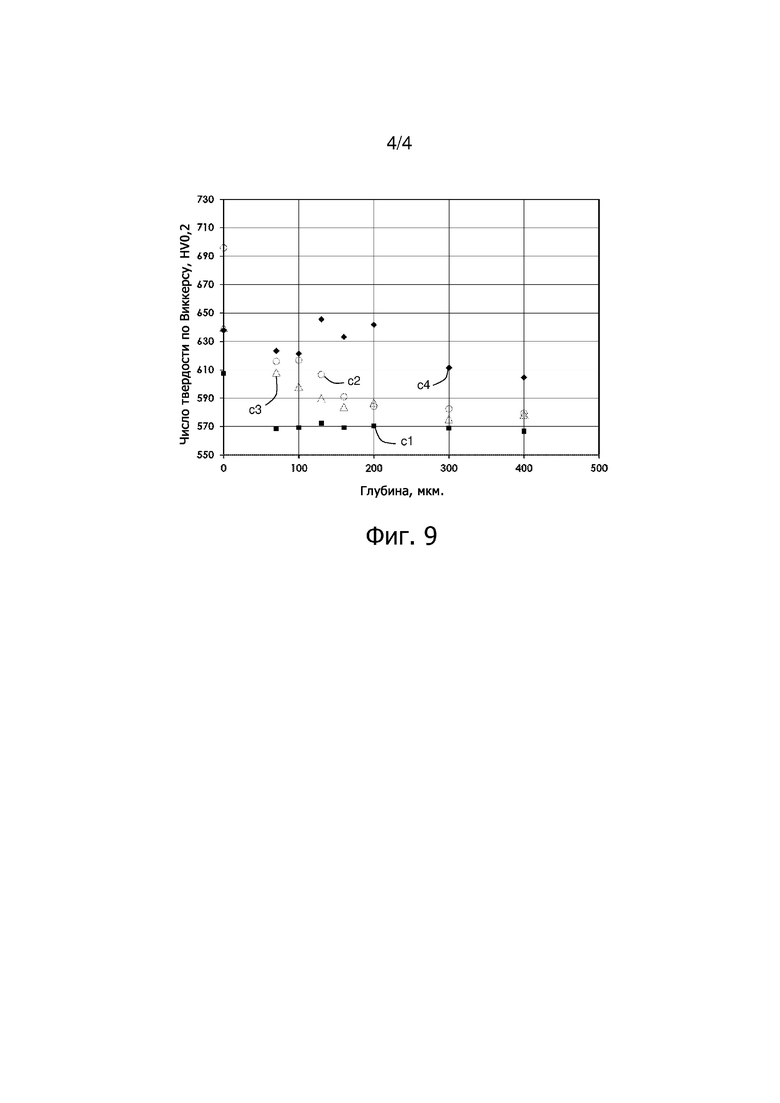

Фиг. 9 – схематичный график, демонстрирующий изменение твердости ножа без обработки и трех ножей, подвергнутых обработке в соответствии со способом, предлагаемым настоящим изобретением, соответственно, с тремя различными наборами значений параметров, в зависимости от глубины.

Задачей настоящего изобретения является, в частности, создание способа обработки и соответствующего оборудования, предназначенного для обработки режущего инструмента с целью повышения его твердости и существенного увеличения его срока службы.

В приведенном ниже описании в качестве примера режущего инструмента 2 мы рассмотрим дисковый нож или диск, показанный на Фиг. 2, который может быть использован, например, в оборудовании для обрезки боковой кромки типа показанного на Фиг. 1 и ранее указанного как оборудование, применяемое на линиях травления или линиях полосовой нарезки. Однако настоящее изобретение не ограничивается этим применением. В действительности, настоящее изобретение относится к режущему инструменту 2 любого типа, содержащему режущую поверхность 5 с двумя противоположными сторонами 6, разделенными одной или двумя режущими кромками 7, в зависимости от того, содержит она или не содержит соединительную поверхность 8. Таким образом, режущий инструмент 2 для обработки может представлять собой, например, нож, ножницы, срезающий элемент, косу или лезвие.

Как уже было указано выше, объектом настоящего изобретения является способ обработки, предназначенный для обработки режущего инструмента 2 (в рассматриваемом примере – дисковый нож, показанный на Фиг. 2). Такой способ обработки может быть реализован с помощью оборудования (9) согласно настоящему изобретению, содержащему по меньшей мере устройство 10 ультразвуковой дробеструйной обработки и затачивающее устройство 1, как показано на Фиг. 4.

Способ обработки согласно настоящему изобретению описан ниже и представлен в виде диаграммы в качестве примера на Фиг. 3. Данный способ включает в себя две операции.

В ходе первой операции режущая поверхность 5 режущего инструмента 2 подвергается воздействию частиц 12, выбрасываемых устройством 10 ультразвуковой дробеструйной обработки, с целью преобразования режущей поверхности 5 в ударно-обработанную поверхность.

Эта первая операция представлена на Фиг. 3 подоперациями 100 и 110.

Например, как схематично и функционально показано на Фиг. 4, устройство 10 ультразвуковой дробеструйной обработки может содержать по меньшей мере генератор 13, пьезоэлектрический преобразователь 14, сонотрод 19 и терминальный блок 17, также называемый дробеструйным устройством. В некоторых случаях, как показано на чертеже, в схему могут быть включены предусилитель 15 и усилитель 16.

Генератор 13 выполнен с возможностью создания синусоидального электрического поля, служащего для возбуждения пьезоэлектрического преобразователя 14. Пьезоэлектрический преобразователь 14 выполнен с возможностью преобразования электрической энергии синусоидального электрического поля в ультразвуковые колебания, частота которых составляет, например, от 10 кГц до 60 кГц, предпочтительно, от 15 кГц до 25 кГц, и более предпочтительно, 20 кГц. Предусилитель 15 и усилитель 16 выполнены с возможностью увеличения амплитуды ультразвуковых колебаний, генерируемых пьезоэлектрическим преобразователем 14. Сонотрод 19, как конечный дробеструйный компонент, предназначен для выбрасывания частиц 12 на поверхность режущего инструмента 2. Терминальный блок 17 содержит корпус с камерой обработки, в которой временно располагается режущая поверхность 5 режущего инструмента 2 с частицами 12. Ультразвуковые колебания, обеспечиваемые сонотродом 19, создают продольные колебания, которые случайным образом выбрасывают частицы 12 в камеру обработки, и, таким образом, заставляют их ударяться о режущую поверхность 5, которая находится внутри камеры обработки и открыта, как показано на Фиг. 5-8. Таким образом, производится последовательная обработка всей режущей поверхности 5, в результате чего её твердость равномерно повышается не только на поверхности, но и по глубине (в подповерхностном слое).

Важно отметить, что если вся режущая поверхность 5 не помещается в камере обработки, режущий инструмент 2 перемещается относительно терминального блока 17. Он может перемещаться непрерывно или последовательно (т.е. каждый раз, когда оператор посчитает, что участок режущей поверхности 5, находящийся внутри камеры обработки, подвергся достаточному количеству ударного воздействия частицами 12). Таким образом, в случае, если режущим инструментом 2 является дисковый нож, он может приводиться во вращение, например, с помощью вала от специального электродвигателя. В этом последнем варианте реализации для обеспечения равномерного ударного воздействия частиц может быть произведено от 15 до 25 оборотов режущего инструмента 2. Скорость вращения при этом может составлять, например, менее 10 об/мин. Предпочтительно, скорость вращения может составлять 4 или 5 об/мин.

Например, в ходе первой операции каждый участок режущей поверхности 5 может подвергаться ударному воздействию частиц 12 до тех пор, пока от 70% до 1000% полной площади режущей поверхности, предпочтительно, от 100% до 200% указанной полной площади поверхности не будет преобразовано в ударно-обработанную поверхность. 100%-ое преобразование в ударно-обработанную поверхность означает, что обработка посредством ударного воздействия частиц выполнялась в течение периода времени T до тех пор, пока 100% поверхности не было преобразовано в ударно-обработанную. 200%-ое преобразование означает, что обработка посредством ударного воздействия частиц производилась в течение периода времени 2T. 70%-ая обработка поверхности означает, что ударному воздействию частиц 12 была подвергнута не вся поверхность, но это не означает, что обработке было подвергнуто только 70% площади поверхности, поскольку диаметр частиц не равен диаметру обрабатываемой поверхности, он может быть больше. Например, каждый участок режущей поверхности 5 может подвергаться ударному воздействию частиц 12 до тех пор, пока не будет ударно обработано 125% его полной поверхности (время обработки при этом составит 1,25T).

Предпочтительно, вышеупомянутые частицы имеют сферическую форму, например, представляют собой шарики, допуск которых по сферичности может составлять ±60 мкм. Предпочтительно, поверхность шариков содержит по меньшей мере один неферромагнитный материал, предпочтительно, карбид вольфрама (WC). Шарики могут быть выполнены целиком из карбида вольфрама, но также могут быть выполнены из стали, нержавеющей стали, керамики, стекла, сплава на никелевой основе и титанового сплава. Предпочтительно, шарики 12 имеют диаметр от 0,5 мм до 5 мм.

Кроме того, например, в ходе первой операции в камере обработки могут использоваться шарики 12 общим весом от 0,1 г до 500 г, предпочтительно, от 1 г до 50 г. Специалисты в данной области смогут регулировать общий вес шариков 12 в зависимости от объема камеры обработки.

В ходе второй операции предлагаемого способа обработки ударно-обработанную режущую поверхность 5 подвергают затачиванию на заданную толщину с целью преобразования в обработанную режущую поверхность 5. Данная вторая операция представлена на Фиг. 3 в виде операции 120.

Снятие слоя материала в процессе затачивания осуществляется затачивающим устройством 11 оборудования 9.

Такое затачивание, например, может заключаться в снятии слоя материала заданной толщины с помощью точильных или шлифовальных камней.

Толщина слоя материала, снимаемого в ходе второй операции, может составлять от 0,02 мм до 1,5 мм, предпочтительно, от 0,05 мм до 0,2 мм.

Возможны по меньшей мере три различных способа реализации первой операции.

В первом варианте реализации первая операция может включать в себя первую подоперацию 100 и вторую подоперацию 110, как показано в неограничивающем примере на Фиг. 3.

В ходе первой подоперации 100, как показано на Фиг. 5, соединительная поверхность 8 подвергается ударному воздействию шариков 12, выбрасываемых устройством 10 ультразвуковой дробеструйной обработки, в то время как противоположные стороны 6 режущей поверхности 5 закрыты вплоть до режущих кромок 7, разделенных соединительной поверхностью 8. Такое закрывание вплоть до режущих кромок 7 производится с целью предотвращения их повреждения. Режущие кромки 7 могут закрываться верхними кромками корпуса терминального блока 17 устройства 10 ультразвуковой дробеструйной обработки после подвешивания режущего инструмента 2 над вибрирующей поверхностью сонотрода 19, таким образом, что противоположные стороны 6 при этом полностью закрыты указанными верхними кромками. Как вариант, на противоположные стороны 6 могут быть установлены специальные закрывающие элементы с целью их полного закрывания.

В ходе второй подоперации 110, как показано на Фиг. 6 и 7, противоположные стороны 6 подвергаются ударному воздействию шариков 12, выбрасываемых устройством 10 ультразвуковой дробеструйной обработки, в то время как соединительная поверхность 8, ранее подвергнутая ударному воздействию шариков, закрывается вплоть до режущих кромок 7. Такое закрывание вплоть до режущих кромок 7 также производится с целью предотвращения их повреждения. Они могут закрываться верхней стороной специальной опоры или выступа 18, расположенного на вибрирующей поверхности камеры обработки и обеспечивающего по меньшей мере частичную опору для режущего инструмента 2. Такая специальная опора или выступ 18 может представлять собой единый элемент, как показано на Фиг. 6, или может состоять из нескольких элементов, которые при необходимости могут смещаться для обеспечения поддержки более толстых режущих инструментов 2, как показано на Фиг. 7. Таким образом, вышеупомянутая опора может быть одноэлементной, как показано на Фиг. 6, или может состоять из нескольких элементов, как показано на Фиг. 7, для обеспечения возможности поддержки режущих инструментов 2 различных размеров. Как еще одном возможном варианте исполнения, на соединительную поверхность 8 может устанавливаться специальный закрывающий элемент с целью её полного закрывания.

Во втором варианте реализации первая подоперация 100 и вторая подоперация 110 могут производиться в обратной последовательности. Таким образом, в ходе первой подоперации противоположные стороны 6 подвергаются ударному воздействию шариков 12, выбрасываемых устройством 10 ультразвуковой дробеструйной обработки, в то время как соединительная поверхность 8 режущей поверхности 5 закрыта вплоть до режущих кромок 7, а в ходе второй подоперации соединительная поверхность 8 подвергается ударному воздействию шариков 12, выбрасываемых устройством 10 ультразвуковой дробеструйной обработки, в то время как ударно-обработанные противоположные стороны 6 закрыты вплоть до режущих кромок 7

Согласно настоящему изобретению, закрываются по меньшей мере режущие кромки 7 с целью предотвращения любого возможного повреждения их поверхности. Например, в первом или втором вариантах реализации противоположные стороны 6 режущей поверхности 5 могут быть закрыты от режущих кромок 7 на высоту от 1 мм до 50 мм, предпочтительно, от 1 мм до 10 мм, и более предпочтительно, от 4 мм до 10 мм.

В третьем варианте реализации ударному воздействию шариками 12, выбрасываемыми устройством 10 ультразвуковой дробеструйной обработки, подвергаются только противоположные стороны 6 при таких же условиях обработки, как во время второй подоперации первого варианта реализации и во время первой подоперации второго варианте реализации. Такая реализация по третьему варианту выполняется, если режущая поверхность 5 уже была предварительно обработана в ходе первого или второго вариантов реализации, поскольку противоположные стороны 6 изнашиваются быстрее, чем соединительная поверхность 8.

Два известных способа обработки, а именно, способ ультразвуковой игольной обработки (UNP, эквивалентный вышеописанной технологии ультразвуковой холодной штамповки) и способ ультразвуковой игольной рихтовки (UNS), осуществлялись с помощью производимых компанией SONATS устройств StressVoyager® UNP (также носящего название NOMAD) и StressVoyager® UNS. В этих способах иглы направляются на концевой элемент на конце ударной головки. Благодаря ультразвуковым колебаниям иглы (или импакторы) выбрасываются на обрабатываемую поверхность, перемещаясь вперед-назад с высокой частотой.

Тестировался также еще один способ, носящий название ультразвуковой дробеструйной обработки (или USP). Этот способ может быть осуществлен с помощью устройства типа устройства StressVoyager ® USP, производимого компанией SONATS. Это устройство осуществляет обработку поверхности путем выбрасывания шариков на режущую поверхность режущего инструмента с целью повышения её твердости. Шарики ускоряются металлическими элементами, образующими "акустический блок", совершающий колебания с ультразвуковой частотой. Генератор генерирует синусоидальное электрическое поле, которое возбуждает пьезоэлектрический преобразователь с целью преобразования этой электрической энергии в ультразвуковые колебания. Колебания, создаваемые пьезоэлектрическим преобразователем, слишком малы для выбрасывания шариков, и они усиливаются последовательно установленными предусилителем и усилителем с целью обеспечения величины энергии, достаточной для терминального блока акустического узла, называемого "сонотродом". Этот терминальный блок, закрытый дробеструйным устройством, содержит корпус с камерой обработки, в которой временно располагается режущая поверхность дискового ножа с шариками. Продольные колебания поверхности сонотрода обеспечивают выбрасывание в случайном порядке шариков в камеру обработки. Таким образом, равномерной обработке подвергаются все поверхности камеры, и, следовательно, обрабатываемая режущая поверхность.

Результаты сравнения способа обработки поверхности согласно настоящему изобретению и других способов обработки представлены в виде графика на Фиг. 9, для случая, когда в качестве режущего инструмента 2 использовался дисковый нож.

Первая кривая c1 показывает изменение микротвердости первого необработанного дискового ножа 2 в зависимости от глубины (в мкм). Вторая кривая c2 демонстрирует изменение микротвердости второго дискового ножа 2, подвергнутого обработке способом согласно настоящему изобретению шариками 12, имеющими первый диаметр 1,5 мм, первый общий вес 4 г, и первый охват режущей поверхности 5 ударным воздействием частиц, равный 125%, в зависимости от глубины. Третья кривая c3 показывает изменение микротвердости третьего дискового ножа 2, подвергнутого обработке способом согласно настоящему изобретению шариками 12, имеющими первый диаметр, первый общий вес, такие же, как у первых шариков 12, и второй охват режущей поверхности 5 ударным воздействием частиц, равный 3000%, в зависимости от глубины. Четвертая кривая c4 демонстрирует изменение твердости четвертого дискового ножа 2, подвергнутого обработке способом согласно настоящему изобретению шариками 12, имеющими второй диаметр 4 мм, второй общий вес 10 г, и первый охват режущей поверхности 5 ударным воздействием частиц, равный 125%, в зависимости от глубины.

Вторая, третья и четвертые кривые c2, c3 и c4 демонстрируют повышение твердости по сравнению с первой кривой c1 (без обработки), причем не только на поверхности, но и на глубине, в частности, в слое глубиной 1 мм. Четвертая кривая c4 демонстрирует наилучшие результаты по повышению твердости по глубине, и, следовательно, соответствующий комплект параметром может реально рассматриваться как оптимальный для исследуемого дискового ножа 2.

Настоящее изобретение обеспечивает значительное увеличение срока службы режущего инструмента. Например, одним и тем же дисковым ножом можно осуществить разрезание более 12270 тонн металлических полос, что означает, что одним и тем же дисковым ножом можно разрезать без каких-либо дефектов около 380 км металлических полос, в то время как обычным дисковым ножом можно разрезать лишь 75 км металлических полос. Таким образом, предлагаемые настоящим изобретением способ и оборудование обеспечивают 5-кратное увеличение длины металлических полос, которые могут быть разрезаны одним и тем же ножом.

Изобретение относится к обработке режущего инструмента. Осуществляют первую операцию, в ходе которой режущая поверхность режущего инструмента подвергается ударному воздействию частиц, выбрасываемых устройством ультразвуковой дробеструйной обработки, для преобразования указанной режущей поверхности в ударно-обработанную режущую поверхность. Осуществляют вторую операцию, в ходе которой указанная ударно-обработанная режущая поверхность подвергается затачиванию на заданную толщину. В результате обеспечивается увеличение срока службы режущего инструмента. 2 н. и 14 з.п. ф-лы, 9 ил.

1. Способ обработки режущего инструмента (2), включающий в себя первую операцию, в ходе которой режущая поверхность (5) указанного режущего инструмента (2) подвергается ударному воздействию частиц (12), выбрасываемых устройством (10) ультразвуковой дробеструйной обработки, для преобразования указанной режущей поверхности (5) в ударно-обработанную режущую поверхность (5), и вторую операцию, в ходе которой указанная ударно-обработанная режущая поверхность (5) подвергается затачиванию на заданную толщину и становится обработанной режущей поверхностью (5).

2. Способ по п. 1, отличающийся тем, что режущий инструмент (2) имеет в целом круглую форму и содержит две противоположные стороны (6), разделенные соединительной поверхностью (8), образующей окружность указанного режущего инструмента (2) и проходящей между двумя режущими кромками (7), причем по меньшей мере указанные режущие кромки (7) закрыты во время осуществления первой операции.

3. Способ по п. 2, отличающийся тем, что первая операция включает в себя:

первую подоперацию, в ходе которой соединительная поверхность (8) режущей поверхности (5) подвергается ударам, производимым частицами (12), выбрасываемыми указанным устройством (10) ультразвуковой дробеструйной обработки, в то время как противоположные стороны (6) указанной режущей поверхности (5) по меньшей мере частично закрыты вплоть до режущих кромок (7), включая режущие кромки; и

вторую подоперацию, в ходе которой указанные противоположные стороны (6) подвергаются ударам, производимым частицами (12), выбрасываемыми указанным устройством (10) ультразвуковой дробеструйной обработки, в то время как указанная ударно-обработанная соединительная поверхность (8) по меньшей мере частично закрыта вплоть до режущих кромок (7), включая режущие кромки (7).

4. Способ по п. 2, отличающийся тем, что первая операция включает в себя:

первую подоперацию, в ходе которой противоположные стороны (6) указанной режущей поверхности (5) подвергаются ударам, производимым частицами (12), выбрасываемыми указанным устройством (10) ультразвуковой дробеструйной обработки, в то время как соединительная поверхность (8) по меньшей мере частично закрыта вплоть до режущих кромок (7), включая режущие кромки (7); и

вторую подоперацию, в ходе которой указанная соединительная поверхность (8) подвергается ударам, производимым частицами (12), выбрасываемыми указанным устройством (10) ультразвуковой дробеструйной обработки, в то время как указанные ударно-обработанные противоположные стороны (6) по меньшей мере частично закрыты вплоть до режущих кромок (7), включая режущие кромки (7).

5. Способ по любому из пп. 3 или 4, отличающийся тем, что в ходе указанной первой операции указанные противоположные стороны (6) указанной режущей поверхности (5) закрыты на высоту от режущих кромок (7), составляющую от 1 мм до 50 мм, предпочтительно от 4 мм до 10 мм.

6. Способ по любому из пп. 1-5, отличающийся тем, что в ходе указанной первой операции указанная режущая поверхность (5) подвергается ультразвуковому ударному воздействию частиц (12) до тех пор, пока от 70% до 1000% полной площади поверхности, предпочтительно от 100% до 200% указанной полной площади поверхности не будет преобразовано в ударно-обработанную поверхность.

7. Способ по любому из пп. 1-6, отличающийся тем, что в ходе указанной второй операции указанную толщину выбирают равной от 0,02 мм до 1,5 мм, предпочтительно от 0,05 мм до 0,2 мм.

8. Способ по любому из пп. 1-7, отличающийся тем, что частицы (12) представляют собой сферические шарики диаметром от 0,5 мм до 5 мм.

9. Способ по любому из пп. 1-8, отличающийся тем, что общий вес частиц (12), используемых в ходе указанной первой операции, составляет от 0,1 г до 500 г, предпочтительно от 1 г до 50 г.

10. Оборудование (9) для обработки режущего инструмента (2), содержащее:

устройство (10) ультразвуковой дробеструйной обработки, выполненное с возможностью выбрасывания частиц (12) на режущую поверхность (5) указанного режущего инструмента (2) для преобразования указанной поверхности в ударно-обработанную режущую поверхность (5);

затачивающее устройство (11), выполненное с возможностью затачивания указанной ударно-обработанной режущей поверхности (5) на заданную толщину для преобразования указанной ударно-обработанной режущей поверхности (5) в обработанную режущую поверхность (5).

11. Оборудование по п. 10, отличающееся тем, что указанное затачивающее устройство (11) выполнено с возможностью затачивания указанной ударно-обработанной режущей поверхности (5) на толщину от 0,02 мм до 1,5 мм, предпочтительно от 0,05 мм до 0,2 мм.

12. Оборудование по п. 10 или 11, отличающееся тем, что указанное устройство (10) ультразвуковой дробеструйной обработки выполнено с возможностью выбрасывания частиц (12) на режущую поверхность (5) до тех пор, пока от 70% до 1000% полной площади поверхности, предпочтительно от 100% до 200% указанной полной площади поверхности не будет преобразовано в ударно-обработанную поверхность.

13. Оборудование по любому из пп. 10-12, отличающееся тем, что указанное устройство (10) ультразвуковой дробеструйной обработки выполнено с возможностью выбрасывания частиц (12), представляющих собой сферические шарики диаметром от 0,5 мм до 5 мм.

14. Оборудование по любому из пп. 10-13, отличающееся тем, что указанное устройство (10) ультразвуковой дробеструйной обработки выполнено с возможностью выбрасывания частиц (12) общим весом от 0,1 г до 500 г, предпочтительно от 1 г до 50 г.

15. Оборудование по любому из пп. 10-14, отличающееся тем, что содержит опору (18), установленную на вибрирующей поверхности указанного устройства (10) ультразвуковой дробеструйной обработки, при этом указанная опора (18) по меньшей мере частично поддерживает режущий инструмент (2) и выполнена с возможностью закрытия соединительной поверхности (8) режущего инструмента (2) вплоть до режущих кромок (7), включая режущие кромки.

16. Оборудование по п. 15, отличающееся тем, что указанная опора (18) содержит по меньшей мере два подвижных элемента.

| US 2008282756 A1, 20.11.2008 | |||

| RU 97115325 A, 20.07.1999 | |||

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ БОЛЬШИХ РАЗМЕРОВ НА ТОНКИХ ДЕТАЛЯХ | 2000 |

|

RU2210602C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2507055C2 |

Авторы

Даты

2021-02-16—Публикация

2018-11-15—Подача