Настоящее изобретение касается области обработки металлических деталей, заключающейся в компрессии слоев, непосредственно прилегающих к поверхности рассматриваемых деталей. Изобретение имеет, в частности, отношение к турбомашинам, применяемым в самолетостроении, для которых рассматриваемая технология может применяться с целью повышения срока службы деталей, испытывающих в процессе своей эксплуатации сильные напряжения как механического, так и теплового характера. В частности, подобной обработке подвергают лопатки, диски ротора или моноблочные оснащенные лопатками диски.

Известно несколько технологических методов компрессии внутренних слоев металлических деталей. Компрессия указанных слоев сводится, согласно первому классическому методу, к бомбардировке обрабатываемой металлической детали дробью сферической формы, причем целью такой бомбардировки является создание остаточных напряжений как в самой поверхности обрабатываемой детали, так и в ее подповерхностных слоях. Создание указанных остаточных напряжений сжатия имеет целью замедлить процесс образования трещин в обрабатываемой детали, а также закрыть те места в ней, в которых уже началось растрескивание. В результате такой обработки удается улучшить механическую прочность обработанных деталей. Для рассматриваемой обработки используются шарики из твердого материала (такого, например, как стекло, керамика или же сталь), которыми бомбардируют с большой скоростью поверхность обрабатываемых деталей. Указанная бомбардировка производится в центрифуге или в газовом или в воздушном потоке, подаваемом, например, посредством форсунки. Газ подвергают расширению, и шарики дроби вводятся в поток, создающийся в результате указанного выше расширения.

Под действием бомбардировки шариками поверхность с превышенным пределом упругости деформируется, и непосредственно под ней создается слой компрессионно сжатого металла. Создание указанных напряжений сжатия приводит к повышению усталостной прочности материала и его коррозионной стойкости, а также к улучшению коэффициента трения. В результате ударов дроби о поверхность металла в нем до определенной глубины создаются напряжения сжатия.

В соответствии с этой технологией металл подвергается компрессии на глубину до 150 мкм, что же касается напряжений сжатия, то их величина находится в результате указанной обработки в диапазоне от 400 до 500 МПа на поверхности детали и от 500 до 600 МПа на глубине порядка 50 мкм.

Другой метод дробеструйной обработки, называемый дробеструйной обработкой с предварительным созданием напряжений, предусматривает использование ультразвука (называемый ниже дробеструйной обработкой US) и описывается в заявках на выдачу патента ЕР 1208942 или в ЕР 1207013, принадлежащих заявителю, и заключается в том, что шарики дроби приводятся в ультразвуковые колебания под действием проводника звука, возбуждаемого средствами генерирования ультразвуковых колебаний и образуют шариковый туман в герметичной оболочке, внутрь которой помещается обрабатываемая деталь. За счет указанной технологии удается обеспечить глубину компрессии подповерхностных слоев вплоть до 300-400 мкм, что же касается остаточных напряжений, то их величина в этом случае будет находиться в пределах от 500 до 600 МПа на поверхности и от 700 до 900 МПа на глубине от 50 до 100 мкм. В общем случае можно сказать, что предварительно напряженная дробеструйная обработка позволяет обеспечить, по сравнению с дробеструйной обработкой в струе газа, более интенсивную и глубокую компрессию подповерхностных слоев металла.

В настоящем изобретении под термином “дробеструйная обработка” понимается дробеструйная обработка, проводимая с помощью дроби, приводимой в движение как посредством струи газа, так и с помощью ультразвуковых вибраций или даже обкатыванием роликами.

Согласно другой технологии, отличной от дробеструйной обработки, сжатие подповерхностных слоев металла обеспечивается за счет направления лазерных импульсов на поверхность обрабатываемых изделий; за счет указанной обработки удается достичь более значительных глубин компрессии подповерхностных слоев. Так, в рассматриваемом случае глубина сжатия может достигать величины порядка от 0,5 до 1,5 мм, но может доходить и до нескольких миллиметров, причем напряжения остаточного сжатия при этом составляют порядка от 350 до 1000 МПа. В целом, применение лазерных импульсов позволяет получить напряжения остаточного сжатия на глубинах, в два-три раза превышающих те, которые можно получить, например, при использовании способа дробеструйной обработки US, причем величины обеспечиваемых при этом напряжений будут иметь сравнимые размеры. Однако следует отметить, что способ ультразвуковой обработки поверхностей металлических изделий относительно сложно реализовать на практике. Применение лазерных лучей требует предварительного покрытия обрабатываемой детали специальным абляционным материалом, краской или липкой лентой, разрушение которых под действием бомбардировки лазерным лучом производит эффект ударной волны, приводящий в итоге к сжатию обрабатываемого материала. Действие указанной волны передается материалу, покрывающему абляционное покрытие, прозрачному для проникновения лазерных лучей. Обычно в качестве указанного материала используется водяная завеса. Лазерный луч должен обеспечивать плотность мощности порядка 10 ГВт/см2 при продолжительности импульса порядка от десяти до тридцати наносекунд (от 10 нс до 30 нс) и частоте подачи импульсов в диапазоне от менее одного Герца до нескольких Герц.

Следует отметить, что зоны воздействия лазерного луча на поверхность обрабатываемой детали могут иметь круглую, квадратную, эллипсовидную или другую форму и покрывают собой поверхность порядка десяти квадратных миллиметров (в частности, от 10 до 20 мм2). Каждая точка поверхности подвергалась бомбардировке три или четыре раза с тем, чтобы обработать весь диапазон глубин и достичь самых высоких из намеченных уровней напряжений. При этом после каждой лазерной бомбардировки происходит полное разрушение абляционного покрытия обрабатываемой детали в месте ее контакта с лазерным лучом (и даже за пределами указанного места), вследствие чего после каждого лазерного выстрела приходится обновлять абляционное покрытие.

Кроме того, лазерные источники не в состоянии охватить за один проход всю обрабатываемую поверхность, тем более, что указанное выше абляционное покрытие разрушается после лазерной бомбардировки, в том числе и вне пределов зон обработки. Таким образом, при использовании известной технологии обработки приходится выполнять целую серию из пяти или четырех проходов лазерным лучом обрабатываемой поверхности. Обработка поверхности заданного размера выполняется на практике с частичным перекрытием зон обработки с тем, чтобы не оставлять на поверхности детали необработанных мест. На практике обработку поверхности проводят источниками лазерных лучей, установленными рядами с определенным интервалом, с неоднократным повторением бомбардировки, выполняемой каждый раз с небольшим сдвигом рядов источников лазерных лучей для того, чтобы охватить все точки обрабатываемой поверхности.

Проведение обработки указанным образом требует каждый раз обновления упомянутого выше абляционного покрытия. Из этого следует, что для обработки поверхности заданного размера потребуется до двенадцати раз обновлять абляционное покрытие (см., например, способ, описанный в патенте ЕР 0794264). Таким образом, можно сделать вывод о том, что описанная технология в случае ее реализации потребует много времени, что она сложна и, следовательно, является дорогостоящей. В результате, на практике предпочитают ограничивать размеры поверхности обрабатываемых зон.

При необходимости обработать поверхность лопатки, последнюю технологию применяют в зонах, расположенных вдоль кромки лопатки, то есть в таких местах, как ребро атаки или задняя кромка. Указанные зоны наиболее подвержены повреждениям, обусловленным ударами частиц, обладающих сильным эрозивным эффектом, или посторонних тел, способных привести к появлению местных деформаций, разрыву материала или образованию трещин. Вместе с тем другие участки поверхности лопатки также не свободны от подобных повреждений. Так, например, на нижней поверхности лопатки обнаруживались места, покрытые царапинами.

По причинам, указанным выше, экономически невыгодно обрабатывать обширную поверхность лопатки лазерным пучком.

Предлагаемое изобретение имеет задачей снижение стоимости изготовления детали, а в частности, лопатки, у которой все части поверхности, более или менее подверженные повреждениям, в частности, вследствие контактов с посторонними телами и эрозийнно действующими частицами, могут быть обработаны методом компрессии подповерхностных слоев.

Следует отметить, что в зонах поверхности указанных изделий, прошедших такую же интенсивную обработку бомбардировкой дробью, как и в случае применения уплотняющих ударов лазерного луча, наблюдалось местное создание напряжений (растягивающих напряжений) в точках, расположенных на периферии изделий, уравновешивающих всю совокупность напряжений. Желательно, таким образом, иметь возможность снижать последствия возникновения указанных растягивающих напряжений за счет исключения возможности образования значительных градиентов напряжений и удаления зон, испытывающих указанные напряжения, от особо восприимчивых к ним мест.

Решению указанных задач соответствует согласно изобретению металлическая деталь, содержащая, по меньшей мере, первую зону, обработанную методом компрессионного сжатия подповерхностных слоев, отличающаяся тем, что указанная первая зона содержит, по меньшей мере, первый слой материала, прошедший компрессионную обработку струей дроби, и второй нижележащий по отношению к первому слою слой, прошедший обработку уплотняющими ударами лазерного луча.

Компрессионное сжатие указанного второго слоя может привести к усилению остаточных напряжений при сжатии в первом слое в том случае, если указанные напряжения появились вследствие дробеструйной обработки классического типа и по своей интенсивности находятся в диапазоне от 300 до 500 МПа. При проведении предварительной обработки ультразвуком указанные напряжения будут находиться в пределах от 700 до 800 МПа, причем их величина либо вообще не увеличится, либо лишь незначительно увеличится при последующей обработке уплотняющими ударами лазерного луча.

Преимуществом рассматриваемого изобретения является то, что указанная зона лопатки турбомашины простирается вдоль ребра атаки, задней кромки и/или вершины лопатки. В частности, изобретение касается полнотелых лопаток компрессора, таких как лопатки воздуходувок в турбореактивных двигателях с воздуходувкой. Предлагаемое изобретение не ограничивается, однако, только лопатками турбомашин, оно применимо также к роторам, в частности к дискам ротора и, более конкретно, к моноблочным, оснащенным лопатками дискам.

Решение, предлагаемое изобретением, основано на обнаружении закономерности, согласно которой компрессионная обработка дробью и, в частности, обработка ультразвуком способна обеспечить достижение уровней остаточных напряжений, сравнимых с теми, которые можно получить уплотняющими ударами лазерного луча, хотя в последнем случае они и создаются на меньшей глубине. Путем комбинирования менее дорогого метода компрессионного сжатия, обеспечиваемого дробеструйной обработкой, с методом компрессионного сжатия уплотняющими ударами лазерного луча удается получить продукт, более экономичный с точки зрения его изготовления.

Предпочтительно, чтобы деталь согласно изобретению имела вторую зону, отличную от указанной первой зоны, подвергаемую лишь компрессионному сжатию дробью. Более конкретно, дробеструйная обработка представляет собой обработку с применением ультразвука.

Изобретение касается также способа обработки металлической детали, включающего в себя первый этап обработки указанной выше первой зоны дробью, за которым следует второй этап обработки той же самой зоны уплотняющими ударами лазерного луча.

В частности, в ходе первого этапа указанную выше первую зону подвергают дробеструйной обработке совместно со второй зоной, отличной от первой, затем в ходе второго этапа первую зону обрабатывают только уплотняющими ударами лазерного луча.

В предпочтительном варианте осуществления изобретения обе зоны примыкают друг к другу, создавая тем самым условия для возникновения постепенного градиента остаточных напряжений. В противоположность деталям, которые содержат зоны, обработанные уплотняющими ударами лазерного луча, окаймленные прилегающими зонами, не прошедшими компрессионного сжатия, при использовании предлагаемого способа обработки не возникают пограничные участки, подверженные резкому скачку напряжений, способные по этой причине стать местом возникновения трещин. Кроме этого, использование предлагаемого способа позволяет избежать возникновения деформаций, обусловленных указанными выше резкими изменениями напряжений в таких обрабатываемых деталях, как тонкостенные лопатки.

Снижение уровня взаимного перекрытия зон воздействия лазерного луча и связанное с этим ограничение деформаций, вызываемых обработкой деталей уплотняющими ударами лазерного луча, также представляет собой преимущество способа, предлагаемого настоящим изобретением. В самом деле, было отмечено, что уровень деформаций, возникающих в лопатке компрессора, будет тем больше, чем значительнее уровень взаимного перекрытия зон воздействия лазерного луча в процессе обработки указанной детали. Указанный факт констатируется, например, в патенте US 5531570. Снижение уровня взаимного перекрытия зон воздействия лазерного луча, происходящее при использовании способа, предлагаемого настоящим изобретением, также представляет собой преимущество последнего.

Настоящее изобретение охватывает также диск ротора турбомашины, в частности, моноблочный диск, оснащенный лопатками согласно изобретению. Рассматриваемое изобретение распространяется также на турбомашину, содержащую диски согласно изобретению и, в частности, турбореактивный двигатель, оснащенный лопатками компрессора согласно изобретению.

Другие характеристики и преимущества настоящего изобретения раскрыты в нижеследующем описании варианта осуществления изобретения, не носящего какого-либо ограничительного характера, приведенном со ссылками на фигуры чертежей, в числе которых

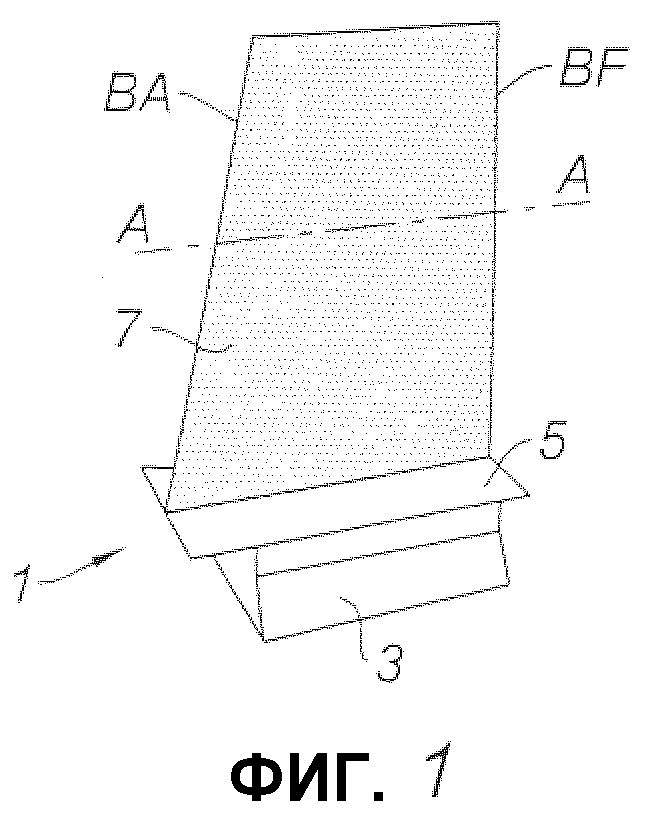

фиг.1 представляет схематическое изображение лопатки турбомашины;

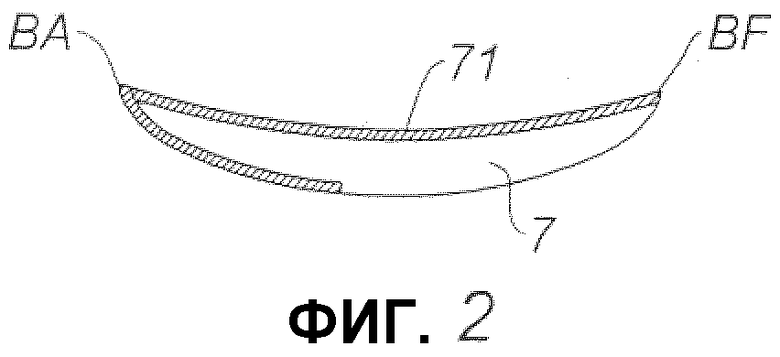

фиг.2 представляет собой вид в разрезе по А-А на лопатку, изображенную на фиг.1, иллюстрирующий структуру поверхности, обработанную дробью;

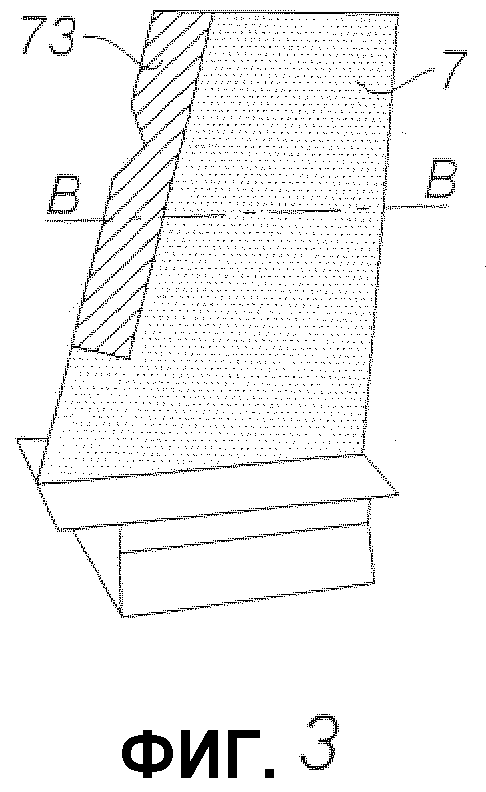

фиг.3 представляет собой вид на лопатку, демонстрирующий зоны поверхности последней, обработанные дробью и уплотняющими ударами лазерного луча, согласно изобретению;

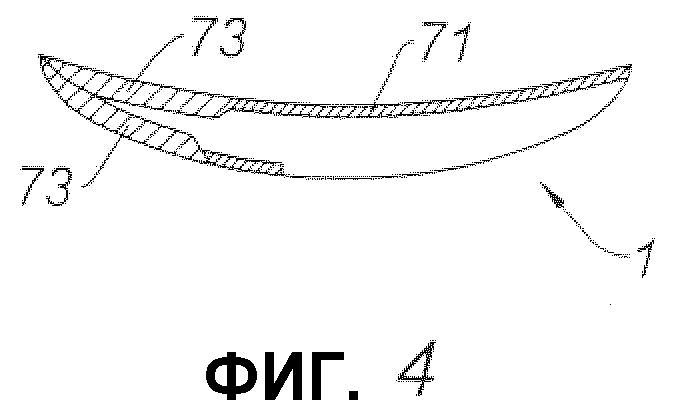

фиг.4 представляет собой вид в разрезе по В-В на лопатку, изображенную на фиг.3, демонстрирующий структуру нижележащих слоев, прошедших дробеструйную обработку и обработку уплотняющими ударами лазерного луча, согласно изобретению;

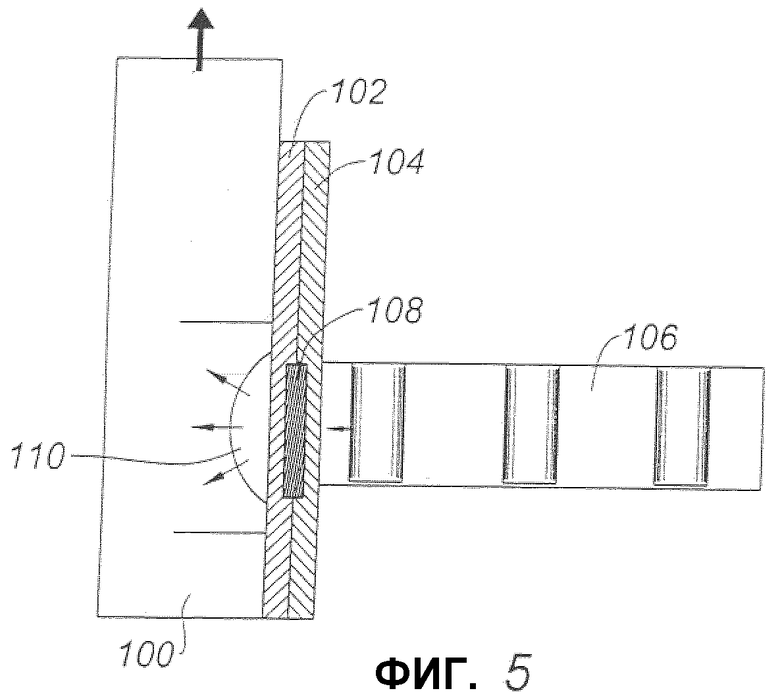

фиг.5 представляет собой иллюстрацию структуры металла деталей, прошедшей обработку уплотняющими ударами лазерного луча, согласно изобретению;

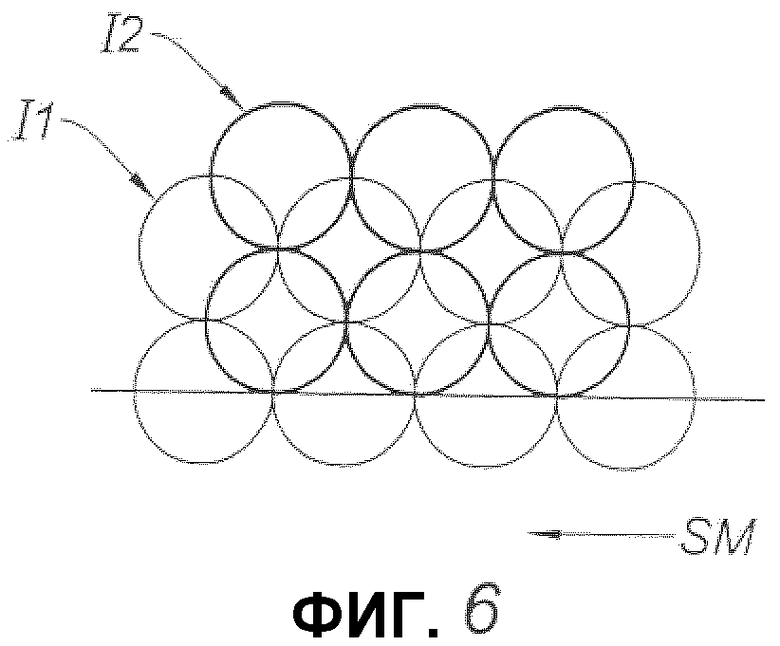

фиг.6 изображает последовательность сканирования лазерным пучком обрабатываемой поверхности.

Как показано на фиг.1, в состав лопатки 1 входит ножка 3, платформа 5 и лопасть 7. Лопатка смонтирована на периферии диска ротора, на ножке 3 и в соответствующем гнезде. Платформа лопатки обеспечивает непрерывность кольцевого канала, по которому направляется газовый поток. Лопасть 7 имеет аэродинамическую форму и продувается газовым потоком. Именно эта часть лопатки оказывается подверженной воздействию внешних нагрузок, которые оказывают влияние на срок службы последней. Ребро атаки ВА и задняя кромка BF могут испытывать сильные удары от посторонних тел, попадающих случайно в двигатель и ударяющихся о лопатки воздуходувки. Указанные удары могут отразиться на состоянии глубинных слоев металла, расположенных в зоне кромки лопатки. Другие удары частиц о поверхность лопатки, таких как эрозивные частицы, носят более поверхностный характер, но зато последствия этих ударов захватывают значительно большую поверхность лопасти и имеют вид царапин и абразивного износа. Остаточные напряжения, создаваемые в структуре металла под действием дробеструйной обработки, способствуют ограничению масштабов повреждений и распространения трещин, а также способствуют повышению усталостной прочности обработанных деталей. Создание в структуре металла остаточных напряжений предназначено для повышения срока службы изделий.

Согласно изобретению деталь сначала подвергают дробеструйной обработке, причем обрабатывают возможно большую по размеру поверхность детали, а предпочтительно все те зоны поверхности последней, которые потенциально могут быть повреждены. Преимуществом рассматриваемого изобретения является то, что указанная обработка представляет собой дробеструйную обработку с применением ультразвука. На чертеже схематично представлена зона 71, обработанная с применением указанной технологии. Указанная зона простирается вдоль нижней поверхности лопасти между ребром атаки ВА и задней кромкой BF. Частично указанная зона проходит и по верхней поверхности лопасти, в той ее части, которая располагается за ребром атаки ВА. Толщина компрессионно-сжимаемого подповерхностного слоя составляет порядка 0,3 мм, а, как правило, равняется 0,2 мм. Уровень остаточных напряжений достигает на указанной глубине величины порядка от 400 до 500 МПа.

Получение указанного результата описано в примере применения дробеструйной обработки US детали из титана марки ТА6V. В указанном примере шарики из стали марки 100С6 диаметром 1,5 мм приводятся в движение проводником звука, вибрирующим с ультразвуковой частотой и амплитудой в 85 мкм. Заданная степень перекрытия составляет 400%, продолжительность обработки равна 52 с. Получаемые в результате такой обработки напряжения при сжатии достигают 700 МПа и располагаются на глубине от 250 до 300 мкм.

Затем деталь подвергают воздействию уплотняющих ударов лазерного луча, причем обработке подвергают именно те зоны детали, которые испытывают потенциально наиболее сильные нагрузки, в частности места расположения ребра атаки ВА и задней кромки BF, но также возможно и вершины лопатки. В рассматриваемом примере эта зона 73 ограничивается областью нахождения ребра атаки ВА, охватывающей обе стороны последнего и на определенном расстоянии от него.

Принцип этой технологии рассмотрен ниже на примере, представленном на фиг.5.

Деталь 100, подвергаемая обработке покрывается слоем 102, называемым абляционным, после чего деталь подвергается обработке пульсирующим лазерным пучком 104, который обрабатывает поверхность детали через контактный слой 106.

Рассматриваемый способ включает в себя следующие этапы.

1) Подготовка абляционного слоя 102, который наносят либо краской, либо путем наклеивания липкой ленты. Возможен также вариант нанесения абляционного слоя непосредственно на металлическую поверхность.

2) Укладка на место использования контактного слоя 104, в качестве которого может использоваться, например, водяная завеса или стеклянная пластина.

3) Бомбардировка лазерной пушкой 106. Зоны воздействия лазерного луча на поверхность обрабатываемой детали могут иметь вид круглого, квадратного, эллипсовидного диска или другую форму и занимать площадь порядка 10 мм2. Указанные зоны располагаются поблизости друг от друга, но без взаимного перекрытия, с тем чтобы можно было постоянно обеспечивать соответствие абляционного покрытия нетронутой зоне слоя. Обрабатываемая деталь и лазерная фокусирующая головка перемещаются относительно друг друга.

4) Удаление не испарившихся участков слоя абляционного покрытия; очистка поверхности.

5) Наложение нового слоя абляционного покрытия.

6) Возобновление рассмотренного цикла, начиная с пункта 2).

Слой 108 абляционного покрытия, граничащий с контактным слоем, испаряется под действием лазерного луча. Следствием этого процесса испарения является образование ударной волны 110, которая распространяется внутри структуры металлического материала, подвергая его компрессионному сжатию.

Перечисленные операции образуют собой определенный цикл, который в случае применения известного способа бомбардировки материала уплотняющими ударами лазерного луча должен повторяться от 10 до 12 раз с тем, чтобы достичь такого охвата поверхности обрабатываемой детали, при котором на поверхности обрабатываемой детали обеспечивалось бы требуемое количество перекрытий зон воздействия лазерного луча.

В предлагаемом изобретении количество операций в указанном выше цикле удается уменьшить за счет обработки уплотняющими ударами лазерного луча зоны, прошедшей до этого предварительную дробеструйную обработку, в частности дробеструйную обработку US. Причем указанная предварительная дробеструйная обработка проводится таким образом, чтобы на глубине 0,2-0,3 мм под наружной поверхностью детали величина создаваемых в результате этой обработки остаточных напряжений при сжатии находилась в пределах от 500 до 700 МПа.

На фиг.6 представлен пример распределения зон воздействия лазерного луча на поверхность обрабатываемой детали. Зоны воздействия 11, соответствующие первому проходу лазерного луча, имеют вид тангенциальных дисков; в ходе второго прохода лазерного луча зоны воздействия 12 также имеют вид тангенциальных дисков, но сдвинутых в направлении хода SМ в продольном и поперечном направлениях.

Технология обработки, предлагаемая настоящим изобретением, требует применения меньшего количества воздействий лазерного луча ввиду того, что подвергаемые обработке зоны уже содержат слой с остаточными напряжениями при сжатии такой же величины, что и те, которые были получены под воздействием уплотняющих ударов лазерного луча. Кроме того, ввиду того, что уровень напряжений при сжатии, создающихся в зоне между двух соседних мест воздействия лазерного луча, отнюдь не равен нулю, отпадает необходимость в безукоризненном перекрытии зон воздействия лазерного луча. Это обстоятельство позволяет уменьшить количество проходов лазерного луча, а также число обновлений абляционного покрытия. Кроме того, может быть уменьшено и время обработки деталей, причем на 40-50%.

Обработка компрессионного сжатия может быть дополнена при необходимости операцией полировки поверхности обработанной детали за счет финишной обработки последней трением или шлифовкой, выполняемой, в частности, с помощью абразивной ленты или абразивной пасты. Следует также отметить, что в указанном случае не требуется нанесения абляционного покрытия, так как последнее наносится непосредственно на металлическую поверхность.

Предлагаемая технология обработки применима к новым деталям, но подходит также и для лопаток, отремонтированных методом наплавления материала.

Группа изобретений относится к металлообработке, в частности в области турбомашин, и включает металлическую деталь, содержащую по меньшей мере, одну первую зону с, по меньшей мере, одним первым слоем, подвергаемым компрессионному сжатию посредством дробеструйной обработки, и со вторым нижележащим слоем, расположенным на значительно большей глубине детали и подвергаемым компрессионному сжатию обработкой уплотняющими воздействиями лазерного луча. При обработке детали сначала осуществляют дробеструйную обработку указанной выше первой зоны, а затем компрессионное сжатие посредством уплотняющих ударов лазерного луча. Обрабатываемой деталью является лопатка турбомашины. Улучшаются эксплуатационные свойства металлических деталей. 6 н. и 7 з.п. ф-лы, 6 ил.

1. Металлическая деталь, содержащая, по меньшей мере, одну первую зону, обрабатываемую методом компрессионного сжатия подповерхностных слоев рассматриваемой детали, отличающаяся тем, что она содержит, по меньшей мере, один первый слой, подвергаемый компрессионному сжатию посредством дробеструйной обработки, и второй нижележащий слой, расположенный на значительно большей глубине детали, подвергаемый компрессионному сжатию обработкой уплотняющими воздействиями лазерного луча.

2. Деталь по п.1, у которой вторая зона, отличная от указанной выше первой зоны, подвергается компрессионному сжатию методом дробеструйной обработки.

3. Деталь по п.2, у которой обе указанные зоны примыкают друг к другу.

4. Деталь по п.1, прошедшая дробеструйную обработку с применением ультразвука.

5. Деталь по п.1, у которой слой, подвергаемый компрессионному сжатию, имеет толщину в пределах от 0,2 до 0,3 мм.

6. Деталь по п.5, у которой величина остаточных напряжений, сформированных в первом слое, находится в диапазоне от 500 до 700 МПа.

7. Лопатка турбомашины, формирующая собой деталь по п.1, у которой первая зона простирается, по меньшей мере частично, вдоль ребра атаки (ВА), вдоль задней кромки (BF) и/или вдоль вершины лопатки.

8. Диск ротора турбомашины, содержащий лопатки по п.7.

9. Диск ротора по п.8, отличающийся тем, что он является по своей конструкции моноблочным и оснащенным лопатками.

10. Компрессор, содержащий лопатки по п.7.

11. Турбомашина, содержащая лопатки по п.7.

12. Способ обработки металлической детали по п.1, включающий в себя первый этап обработки указанной выше первой зоны методом дробеструйной обработки с последующей обработкой вышеуказанной зоны уплотняющими воздействиями лазерного луча.

13. Способ по п.12, в соответствии с которым производят совместную обработку первой зоны и второй зоны, отличной от первой, методом дробеструйной обработки, а затем обрабатывают только первую зону уплотняющими воздействиями лазерного луча.

| ЕР 1208942 В2, 08.10.2003 | |||

| СПОСОБ И АППАРАТ ДЛЯ УЛЬТРАЗВУКОВОЙ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА КОЛЕСЕ | 2000 |

|

RU2205737C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛОВ | 2004 |

|

RU2273672C1 |

| US 5531570 А, 02.07.1996 | |||

| Способ управления расходом в электро-гидРОпНЕВМАТичЕСКОМ пРЕОбРАзОВАТЕлЕ | 1976 |

|

SU794264A2 |

| Способ упрочнения лопаток рабочего колеса вентилятора | 1987 |

|

SU1497389A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

Авторы

Даты

2010-12-27—Публикация

2006-08-11—Подача