Изобретение относится к области материаловедения в машиностроении и может быть использовано для упрочнения поверхностного слоя деталей методом поверхностного пластического деформирования при производстве новых и ремонте лопаток газотурбинных двигателей (ГТД) из титановых сплавов с целью повышения их долговечности при воздействии повторно-переменных циклических нагрузок.

Известен способ упрочнения деталей из конструкционных сталей методом ультразвукового пластического деформирования поверхностного слоя силой прижима и колебательных смещений с определенной амплитудой (Абрамов В.О., Абрамов О.В., Артемьев В.В. и др. Мощный ультразвук в металлургии и машиностроении. - М.: Янус-К. 2006. С. 438). Недостатком способа является образование повышенной шероховатости поверхности деталей, которая отрицательно сказывается на долговечности, поскольку образующиеся неровности профиля поверхности являются концентраторами напряжений на которых происходит преждевременное образование усталостных трещин.

Известен способ ультразвукового поверхностного упрочнения деталей из конструкционных сталей в жидкой среде (Патент РФ №2550684), в котором деталь погружают в жидкость, а ультразвуковое воздействие на деталь осуществляется с частотой акустических колебаний 20-30 кГц и амплитудой колебательных смещений 7-40 мм при продолжительности процесса 30-45 мин, в котором расстояние между деталью и источником акустического излучения выдерживают в диапазоне 3-6 мм.

В данном случае упрочняющее воздействие осуществляется возникновением зон кавитационных пузырьков на поверхности детали при воздействии ультразвуковых колебаний.

Недостатком данного способа является то, что ввиду сложности профиля пера лопатки выдержать зазор между поверхностью детали и источником акустического излучения на практике не представляется возможным и отклонения от указанных размеров могут сопровождаться эрозией.

Наиболее близким по технической сущности является способ упрочнения поверхностного слоя лопаток компрессора ГТД, при котором рабочую камеру заполняют шариками из подшипниковой стали, закрепляют в камере лопатку с возможностью взаимодействия ее упрочняемых поверхностей. с шариками и обрабатывают упрочняемые поверхности лопатки ультразвуковыми колебаниями (Патент РФ №2 507 055 В24С 1/10 за 2012 г.). Недостатком данного способа является то, что он неприемлем для упрочнения пера лопаток компрессора и может использоваться только для обработки труднодоступных участков конструкции лопаток с применением специфической конструкции камеры, охватывающей обрабатываемые участки детали. Кроме того, упрочнение сопровождается образованием повышенной шероховатости поверхности деталей в виде вмятин, которые способствуют снижению характеристик усталостной прочности. Образующиеся неровности становятся концентраторами напряжений на которых зарождаются усталостные трещины при работе детали. Для сглаживания неровностей обычно применяют дополнительную операцию виброшлифовки что снижает сам эффект упрочнения а также увеличивает трудоемкость производства.

Задачей предлагаемого изобретения является повышение надежности и ресурса работы лопаток компрессора газотурбинных двигателей.

Получаемый при этом технический результат заключается в получении минимальной шероховатости упрочняемых поверхностей, высокой глубины и степени поверхностного упрочнения, обеспечивающих значительное повышение предела выносливости лопаток компрессора.

Задача достигается тем, что в способе упрочнения поверхностного слоя лопаток компрессора ГТД, при котором рабочую камеру заполняют шариками из подшипниковой стали, закрепляют в камере лопатку с возможностью контакта ее упрочняемых поверхностей с шариками и обрабатывают упрочняемые поверхности лопатки ультразвуковыми колебаниями, шарики используют диаметром 0,68 мм, твердостью 59-61 HRC из стали ШХ15 со структурой мартенсита с карбидами хрома, предварительно повышают их упругость и снижают твердость шариков до 40-50 HRC с изменением его структуры на троостомартенсит и троостит с карбидами хрома путем отпуска, а ультразвуковые колебания осуществляют с амплитудой от 10-30 мкм при частоте 18-22 кГц в течение 80-250 сек. Отпуск шариков осуществляют при температуре 350-450°С, в течение 25-45 мин., а плотность загрузки шариков в рабочей камере устанавливают в количестве 130-200 шт. на каждый см3 объема рабочего пространства. При этом ультразвуковые колебания осуществляют генератором с магнитострикционным преобразователем.

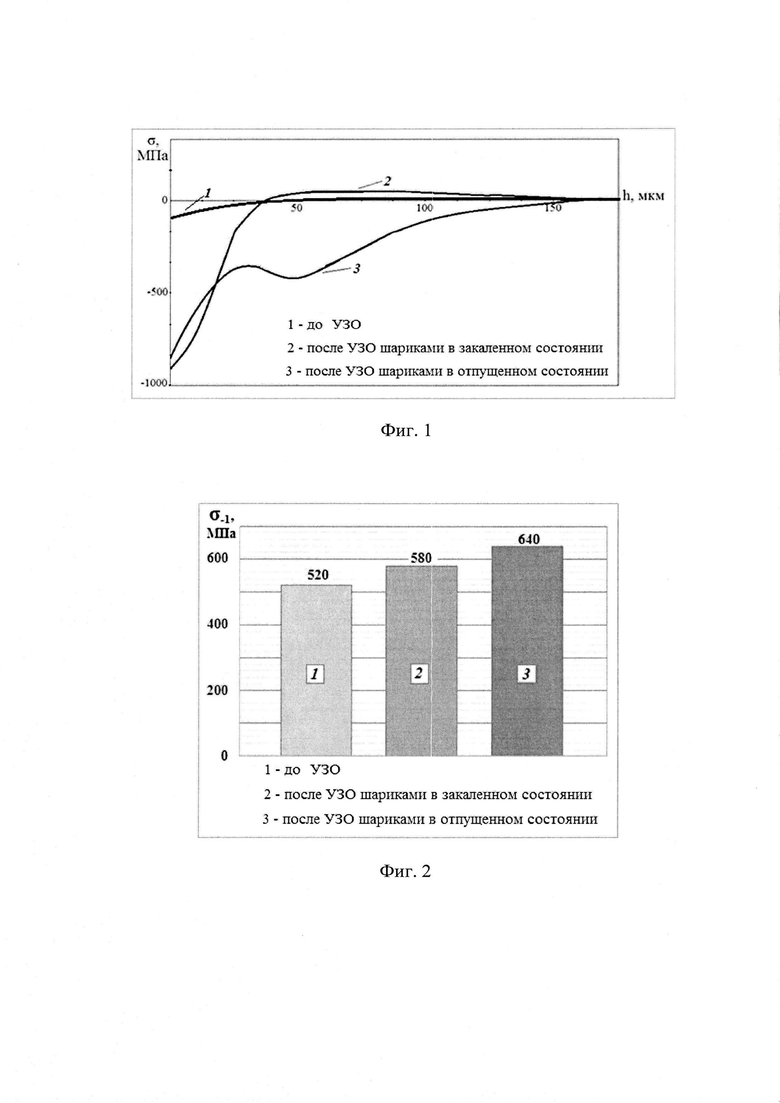

Изобретение поясняется чертежами, где показаны:

На фиг. 1 - Распределение остаточных напряжений по глубине лопатки компрессора из титанового сплава:

1 - до ультразвуковой обработки (УЗО);

2 - после УЗО шариками в закаленном состоянии;

3 - после УЗО шариками в отпущенном состоянии.

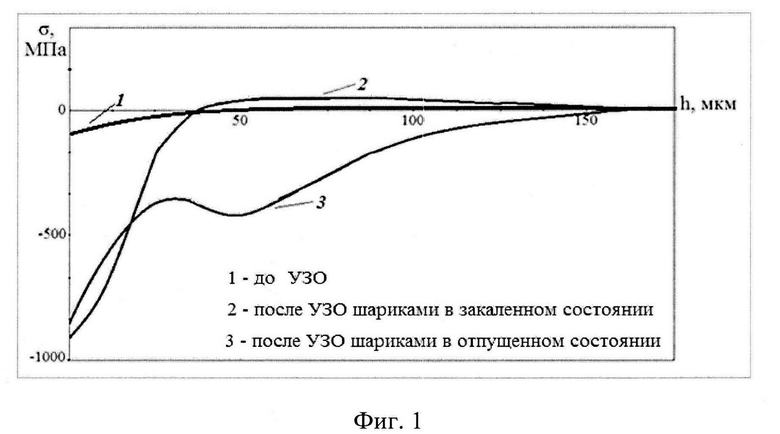

На фиг. 2 - Характеристики усталостной прочности лопаток компрессора из титанового сплава:

1 - до УЗО;

2 - после УЗО шариками в закаленном состоянии;

3 - после УЗО шариками в отпущенном состоянии

Способ реализуется следующим образом.

Проводят упрочнение поверхностного слоя лопаток ротора компрессора пластическим деформированием. Лопатки ротора компрессора из титанового жаропрочного сплава, содержащего мас. %: А1 5,6; Мо 4,2; Si 0,25; Zr 1,28; Sn 1,35; Ti - остальное до 100%. Их очищают и обезжиривают, затем поштучно размещают каждую лопатку внутри рабочей камеры. При этом замок лопатки закрепляют в крышке рабочей камеры таким образом, чтобы ее обрабатываемые поверхности располагались посредине полости рабочей камеры и были доступны для дробеструйной обработки. Шарики используют диаметром 0,68 мм, твердостью 59-61 HRC из стали ШХ15 со структурой мартенсита с карбидами хрома. Поскольку при указанной твердости шарики на обрабатываемых поверхностях лопатки оставляют большие вмятины их предварительно подвергают отпуску при температуре 350-450°С, в течение 25-45 мин. Температуру отпуска шариков и его продолжительность устанавливают с целью обеспечения требуемой твердости, вязкости и упругости стальных шариков, а также для превращения структуры шариков из мартенсита с карбидами хрома в троостомартенсит и троостит с карбидами хрома.

В результате отпуска повышается упругость и снижается твердость шариков до 40-50 HRC. Предусмотрено заполнение рабочей камеры отпущенными шариками из расчета от 130 шт./см3 до 200 шт./см3 ее объема. В данной реализации способа отпущенные шарики загружали в камеру в количестве 170 шт. на каждый см3 объема рабочего пространства.

Затем, к лопатке, закрепленной в рабочей камере, заполненной шариками, подводят источник ультразвукового колебания- генератор с магнитострикционным преобразователем и устанавливают частоту колебаний 18-22 кГц, амплитуду колебательных перемещений 12 мкм и время обработки в пределах 80-250 сек.

Установлено, что при плотности загрузки шариков более 200 шт./см3 на объем камеры заметного эффекта в повышении эффективности упрочнения не наблюдается.

Минимальное количество шариков - менее 130 шт./см3 на объем камеры приводит к существенному снижению качества и однородности обработки профиля лопатки. Глубина и степень упрочнения обрабатываемых поверхностей лопатки в этом случае оказываются недостаточными.

Установлено максимальное время операции 250 сек. Это обусловлено тем, что в дальнейшем вышеуказанное упрочнение практически не растет, а потому увеличение времени операции нецелесообразно. При уменьшении времени обработки менее 80 сек, глубина и степень упрочнения существенно снижаются.

Амплитуда колебательных перемещений магнитострикционных волноводов составляет 10-30 мкм и обеспечивает необходимые характеристики поверхностного упрочнения лопаток компрессора.

Под действием продольных колебаний шарики полностью заполняли пространство внутри рабочей камеры, затем, ударяясь достигали установленного стационарного режима. Пластическое деформирование лопаток осуществлялось при столкновении шариков с поверхностью деталей.

Время обработки деталей составляло 180 сек. После обработки лопатки имели светло-серый цвет.

Величина шероховатости поверхности составила Ra=0,34-0,36 мкм, степень упрочнения ε=14-15%, глубина упрочнения h=120-150 мкм, величина сжимающих напряжений на поверхности 850-900 МПа.

Испытаниями на усталость лопаток компрессора установлено, что предложенный способ поверхностного упрочнения лопаток компрессора обеспечил повышение предела выносливости лопаток с 520 МПа до 640 МПа, т.е. на 18%.

Применение данного способа упрочнения обеспечивает значительное повышение долговечности и ресурса лопаток компрессора, изготавливаемых из титановых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| СПОСОБ КРИОГЕННОЙ ОБРАБОТКИ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2464324C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| Способ упрочнения поверхности металлических изделий | 1991 |

|

SU1765207A1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ СТАЛЬНЫХ РАБОЧИХ ЛОПАТОК ВЛАЖНОПАРОВЫХ СТУПЕНЕЙ ПАРОВОЙ ТУРБИНЫ | 2013 |

|

RU2518036C1 |

| Способ термической обработки деталей высокой точности | 1981 |

|

SU1014925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2353496C2 |

Изобретение относится к способу упрочнения поверхностного слоя лопаток компрессора газотурбинных двигателей. Осуществляют отпуск шариков и заполняют ими рабочую камеру. Осуществляют закрепление в камере лопатки с возможностью взаимодействия ее упрочняемых поверхностей с шариками и обработку упрочняемых поверхностей лопатки ультразвуковыми колебаниями. Отпуск упомянутых шариков, диаметром 0,68 мм и твердостью 59-61 HRC из стали ШХ15 со структурой мартенсита с карбидами хрома, осуществляют при температуре 350-450°С в течение 25-45 мин для повышения упругости и снижения твердости шариков до 40-50 HRC с изменением их структуры на троостомартенсит и троостит с карбидами хрома. Ультразвуковые колебания осуществляют с амплитудой от 10-30 мкм при частоте 18-22 кГц в течение 80-250 с. Плотность загрузки шариков в рабочей камере устанавливают в количестве 130-200 шт./см3 объема ее рабочего пространства. В результате уменьшают шероховатость упрочняемых поверхностей и обеспечивают повышение предела выносливости лопаток компрессора. 2 ил.

Способ упрочнения поверхностного слоя лопаток компрессора газотурбинных двигателей, включающий заполнение рабочей камеры шариками из подшипниковой стали, закрепление в камере лопатки с возможностью взаимодействия ее упрочняемых поверхностей с шариками и обработку упрочняемых поверхностей лопатки ультразвуковыми колебаниями, отличающийся тем, что предварительно осуществляют отпуск упомянутых шариков, диаметром 0,68 мм и твердостью 59-61 HRC из стали ШХ15 со структурой мартенсита с карбидами хрома, при температуре 350-450°С в течение 25-45 мин для повышения упругости и снижения твердости шариков до 40-50 HRC с изменением их структуры на троостомартенсит и троостит с карбидами хрома, а ультразвуковые колебания осуществляют с амплитудой от 10-30 мкм при частоте 18-22 кГц в течение 80-250 с, при этом плотность загрузки шариков в рабочей камере устанавливают в количестве 130-200 шт./см3 объема ее рабочего пространства.

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2507055C2 |

| ПОПЕРЕЧНАЯ ДРОБЕСТРУЙНАЯ ОБРАБОТКА ПРИ ПОМОЩИ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ ЛОПАТОК НА РОТОРЕ | 2001 |

|

RU2222419C1 |

| Ультразвуковое устройство для упрочнения деталей | 1974 |

|

SU608564A1 |

| FR 2873609 A1, 03.02.2006. | |||

Авторы

Даты

2021-02-19—Публикация

2020-09-04—Подача