Изобретение относится к области герметичной упаковки предметов, например тары под размещение, в частности, продуктов питания, с помощью пленки, привариваемой термическим способом.

Из существующего уровня техники известна установка для герметичной упаковки продуктов питания, в частности мяса, в емкость с использованием вакуумирования и заполнение внутрь емкости с размещенным продуктом газовой смеси, предотвращающей быструю порчу продукта. Установка имеет ролики, направляющие пленку для упаковки, и штамп, обеспечивающий плотное прилегание пленки к контейнеру и герметичность его внутреннего содержимого (см. США, Патент №4685274, МПК В65В 31/04, 1987 г.) [1].

Из существующего уровня техники также известна установка для герметичной упаковки предметов с помощью плотно прилегающего к предметам пленочного материала с использованием вакуума. Согласно изобретению предмет укладывается в оболочку и для герметизации оболочки оборачивается пленкой глубокой вытяжки. Для формирования упаковки используется оболочка с одной или несколькими огибающими кромками. Пленка глубокой вытяжки обрезается по размеру огибающей кромки и герметично наносится на огибающую кромку. Во время нанесения пленки глубокой вытяжки или после ее нанесения дополнительная пленка обрезается по размеру огибающей кромки, после чего наносится на огибающую кромку. При этом дополнительная пленка после нанесения остается примерно на уровне огибающей кромки. Установка содержит один или более сварочных аппаратов и один или более отрезных устройств для пленки глубокой вытяжки. (см. РФ, Патент №2410300, МПК В65В 31/02, 2007 г.) [2].

Наиболее близким техническим решением, выбранным за прототип, является установка для герметичной упаковки, в которой верхняя пленка, размещенная выше тары с упаковываемым продуктом, зажимается вдоль одного края и вытягивается в направлении упаковываемого продукта к другому краю тары. Затем происходит вакуумирование вокруг упаковываемого продукта, и пленка приваривается со всех сторон к таре с последующей обрезкой (см. США, Заявка US 2005/0257501, МПК В65В 31/02 от 24.11.2005 г.) [3].

Достижению требуемого технического результата как в аналогах, так и в прототипе в силу конструктивного выполнения упомянутых выше устройств, препятствует невысокая надежность процесса герметичной упаковки тары.

Так в [1] используется вакуумирование и заполнение внутрь емкости с размещенным продуктом газовой смеси, предотвращающей быструю порчу продукта. Это с точки зрения механических воздействий недостаточно надежная герметичная упаковка.

В [2] также используется вакуум. Предмет укладывается в оболочку и для герметизации оборачивается пленкой глубокой вытяжки. Для формирования упаковки используется оболочка с одной или несколькими огибающими кромками. Процесс герметичной упаковки сложен и, следовательно, не достаточно надежен.

В [3] упаковка продукта в тару происходит с использованием устройства, имеющего сложную многоэлементную конструктивную схему, не позволяющую обеспечить достаточную надежность процесса герметичной упаковки тары

Задачей, на решение которой направлено заявленное изобретение, является создание установки, обеспечивающей наиболее высокую надежность процесса герметичной упаковки тары.

К техническим результатам, достигаемым от реализации заявленного изобретения, можно отнести повышение надежности процесса герметичной упаковки тары с помощью заявленного устройства.

Поставленная задача решается, а технический результат достигается тем, что, согласно изобретению, установка для герметичной упаковки, например, тары с помощью пленки, содержит рулонодержатель, имеющий по крайней мере один упорный конус и снабженный тормозным барабаном, взаимодействующий с тормозящим устройством, обеспечивающим постоянство натяжения пленки при протяжке, образующие узел размотки, систему роликов, обеспечивающих протяжку пленки, опорную плиту, снабженную приводом, и прижимную плиту, снабженную приводом, фиксирующие при взаимодействии друг с другом пленку от перемещения в момент ее вырубки, промежуточную плиту, соединенную с прижимной плитой посредством пружин, фиксирующих прижимную плиту на опорной плите, по крайней мере, одно сварочное устройство, связанное с промежуточной плитой посредством пружин, и взаимодействующее с приводом прижимной плиты, по крайней мере, одно отрезное устройство, связанное с приводом прижимной плиты, при этом пружины, соединяющие сварочное устройство и прижимную плиту с промежуточной плитой, выполнены с возможностью обеспечения равномерного прижима сварочного устройства к упаковываемой таре, а также с возможностью компенсации хода привода прижимной плиты и с возможностью последовательного осуществления операций прижима пленки, предварительной приварки пленки к таре, вырубки и окончательной приварки пленки к таре на одном ходе привода прижимной плиты, опорная, прижимная, промежуточная плиты, а также сварочное и отрезное устройства с системой пружин выполнены образующими узел приварки пленки к таре, система роликов, обеспечивающих протяжку пленки, снабжена приводом, а установка снабжена спрямляющими конусами, установленными по ходу движения пленки за узлом приварки пленки к таре, и служащими для расправления пленки непосредственно на выходе из установки и предотвращения образования на ней складок, датчиком фотометки для работы установки по фотометке, установленным на выходе привариваемой пленки с узла размотки, и датчиком длины протяжки, установленным на входе в узел приварки пленки к таре и корректирующим шаг фотометки, и также использующимся при работе установки без фотометки.

В установке для герметичной упаковки тормозящее устройство тормозного барабана может быть выполнено, например, в виде пневмоцилиндра, связанного с регулятором давления, контролирующим давление внутри пневмоцилиндра и регулирующим усилие натяжения пленки при ее протяжке.

В установке для герметичной упаковки приводы опорной и прижимной плит могут быть выполнены в виде пневмоцилиндров.

В установке для герметичной упаковки сварочное устройство может быть выполнено с возможностью предварительной приварки пленки к таре для предотвращения смещения пленки при ее вырубке. В установке для герметичной упаковки привод системы роликов, обеспечивающих протяжку пленки, может быть выполнен в виде электродвигателя и обеспечиваться через редуктор.

Установка для герметичной упаковки может быть снабжена прижимным валом, служащим для прижима пленки при ее протяжке через установку к элементам системы роликов, который, в свою очередь, может быть выполнен съемным.

В установке для герметичной упаковки сварочное устройство может быть снабжено нагревательными элементами для его нагрева до температуры, определяемой и контролируемой термопарой, с размещением нагревательных элементов и самой термопары внутри сварочного устройства.

Изобретение поясняется чертежами, где:

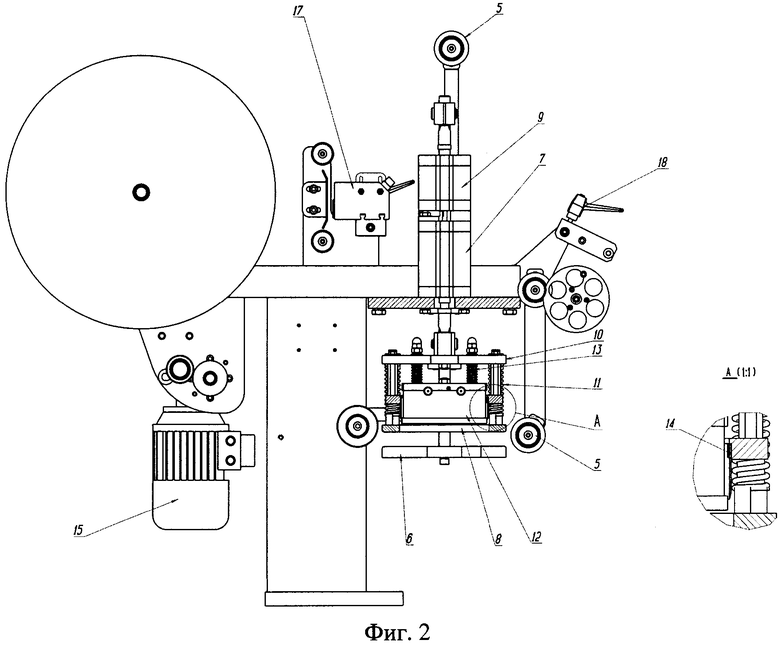

на Фиг. 1 изображена установка для герметичной упаковки при виде сверху;

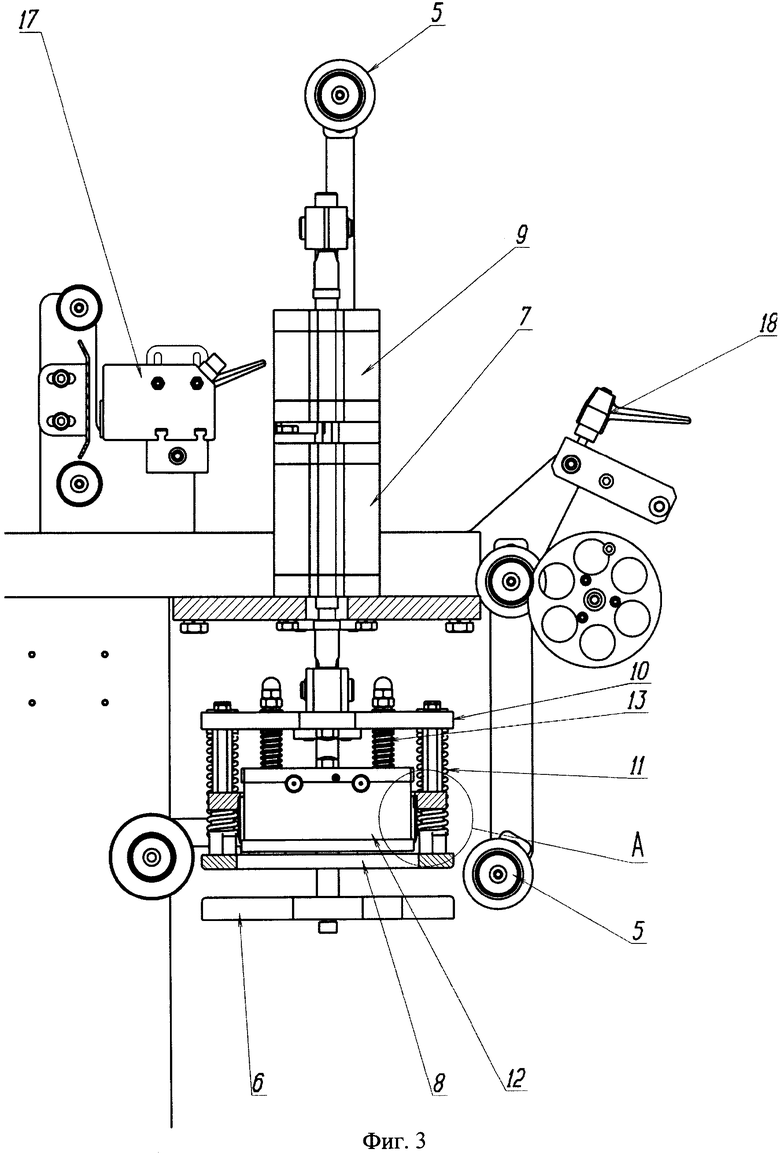

на Фиг. 2 - то же, вид сбоку;

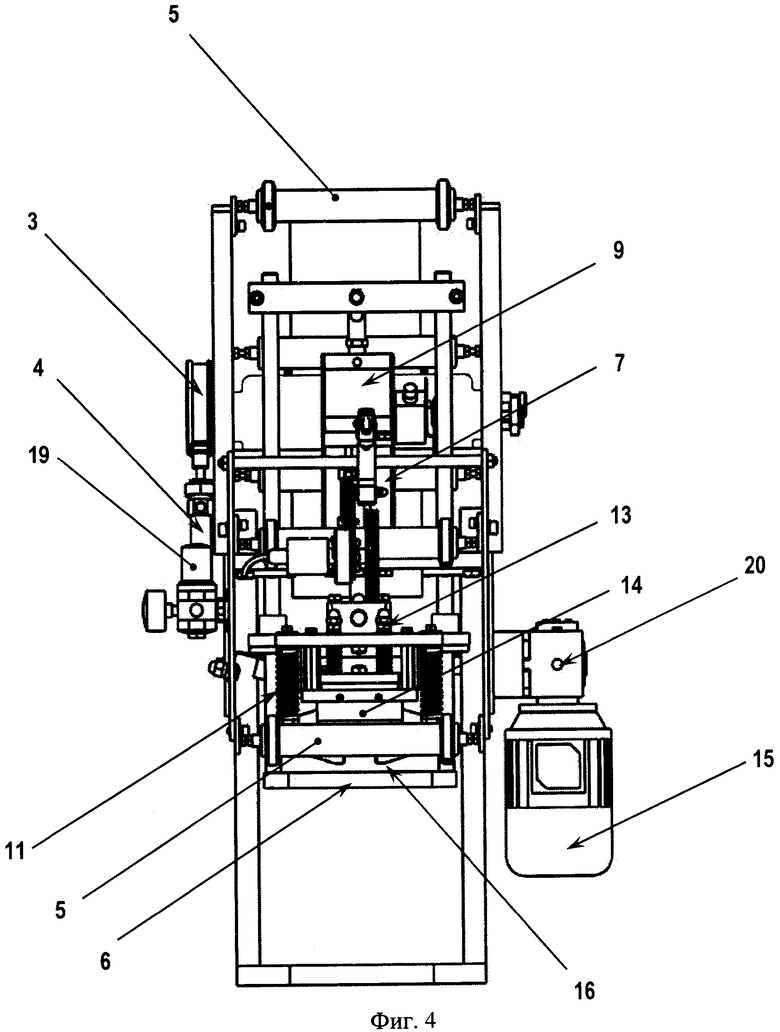

на Фиг. 3 - узел приварки пленки к таре укрупненно;

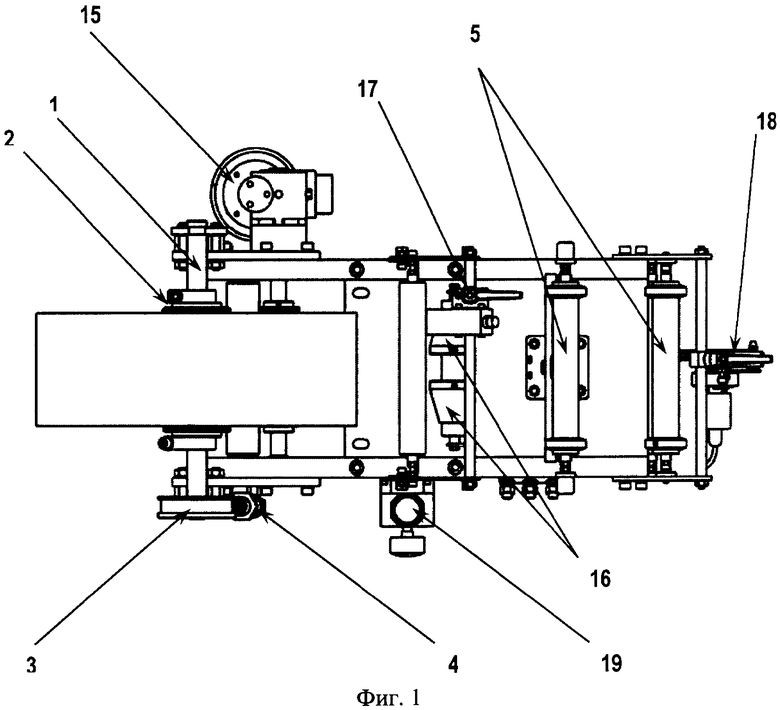

на Фиг. 4 изображена установка для герметичной упаковки при виде спереди.

Установка для герметичной упаковки, например, тары с помощью пленки, содержит рулонодержатель 1, имеющий по крайней мере один упорный конус 2 и снабженный тормозным барабаном 3.

Тормозной барабан 3 взаимодействует с тормозящим устройством 4, обеспечивающим постоянство натяжения пленки при протяжке.

Рулонодержатель 1, упорный конус 2, тормозной барабан 3 и тормозящее устройство 4 образуют узел размотки.

Система роликов 5 обеспечивает протяжку пленки через установку.

Опорная плита 6 снабжена приводом 7, также, как и прижимная плита 8 снабжена своим приводом 9.

Опорная плита 6 и прижимная плита 8 фиксируют при взаимодействии друг с другом пленку от перемещения в момент ее вырубки.

Промежуточная плита 10 соединена с прижимной плитой 8 посредством пружин 11, фиксирующих прижимную плиту 8 на опорной плите 6.

Установка имеет, по крайней мере, одно сварочное устройство 12, связанное с промежуточной плитой 10 посредством пружин 13.

Сварочное устройство 12 взаимодействует с приводом 9 прижимной плиты 8.

Установка имеет, по крайней мере, одно отрезное устройство 14, также связанное с приводом 9 прижимной плиты 8.

Пружины 11 и 13, соединяющие сварочное устройство 12 и прижимную плиту 8 с промежуточной плитой 10, выполнены с возможностью обеспечения равномерного прижима сварочного устройства 12 к упаковываемой таре, а также с возможностью компенсации хода привода 9 прижимной плиты 8 и с возможностью последовательного осуществления операций прижима пленки, предварительной приварки пленки к таре, вырубки и окончательной приварки пленки к таре на одном ходе привода 9 прижимной плиты 8.

Опорная 6, прижимная 8, промежуточная 10 плиты, а также сварочное 12 и отрезное 14 устройства с системой пружин 11 и 13 образуют узел приварки пленки к таре.

Система роликов 5, обеспечивающих протяжку пленки, снабжена приводом 15.

Установка снабжена спрямляющими конусами 16, установленными по ходу движения пленки за узлом приварки пленки к таре и служащими для расправления пленки непосредственно на выходе из установки и предотвращения образования на ней складок.

Установка также имеет датчик 17 фотометки для работы установки по фотометке, установленный на выходе привариваемой пленки с узла размотки.

Установка имеет датчик 18 длины протяжки, установленный на входе в узел приварки пленки к таре и корректирующий шаг фотометки, и также использующийся при работе установки без фотометки.

В установке для герметичной упаковки тормозящее устройство 4 тормозного барабана 3 может быть выполнено, например, в виде пневмоцилиндра, связанного с регулятором давления 19, контролирующим давление внутри пневмоцилиндра и регулирующим усилие натяжения пленки при ее протяжке.

В установке для герметичной упаковки приводы опорной 6 и прижимной 8 плит могут быть выполнены в виде пневмоцилиндров.

В установке для герметичной упаковки сварочное устройство 12 может быть выполнено с возможностью предварительной приварки пленки к таре для предотвращения смещения пленки при ее вырубке.

В установке для герметичной упаковки привод 15 системы роликов 5, обеспечивающих протяжку пленки, может быть выполнен в виде электродвигателя и обеспечиваться через редуктор 20.

Установка для герметичной упаковки может быть снабжена прижимным валом (не показан), служащим для прижима пленки при ее протяжке через установку к элементам системы роликов 5, который, в свою очередь, может быть выполнен съемным.

В установке для герметичной упаковки сварочное устройство 12 может быть снабжено нагревательными элементами (не показано) для его нагрева до температуры, определяемой и контролируемой термопарой (не показано), с размещением нагревательных элементов и самой термопары внутри сварочного устройства 12.

Установка для герметичной упаковки функционирует следующим образом.

Установка предназначена для герметичного укупоривания тары - контейнеров посредством запайки пластиковой пленкой.

Работа установки заключается в следующем.

На рулонодержателе 1 посредством упорных конусов 2 фиксируется рулон пленки.

Разматывание пленки происходит, например, с нижнего края рулона, проходя через датчик 17 фотометки, служащий для отслеживания длины при работе по фотометке.

Пленка попадает на систему роликов 5, в которой контролируется длина протягивания с помощью датчика 18 длины протяжки.

Система роликов 5 приводится от привода 15, который может быть выполнен в виде электродвигателя и обеспечиваться через редуктор 20.

После системы роликов 5 пленка проходит между прижимной плитой 8 и опорной плитой 6.

По команде управляющей программы привод 7 опорной плиты 6, выполненный, например, в виде пневмоцилиндра посредством, например, тяг или иных механических или других связей, опускает опорную плиту 6 таким образом, что верхняя поверхность опорной плиты 6 и, например, фланца запаиваемого контейнера оказываются в одной плоскости.

Затем привод 9 прижимной плиты 8, выполненный, например, также в виде пневмоцилиндра, опускает прижимную плиту 8 на опорную плиту 6 и прижимает ее, в результате чего пленка оказывается зафиксированной между этими плитами.

Прижимная плита 8 фиксируется на опорной плите 6 при помощи пружин, расположенных на промежуточной плите 10 пружин 11.

Пружины 11 предназначены для прижима пленки прижимной плитой 8 к опорной плите 6 и фиксации ее в неподвижном положении при осуществлении последовательных операций предварительной запайки, вырубки и окончательной запайки. Равномерность прижима достигается однородностью и единообразностью упругих характеристик пружин 11 и симметричностью расположения пружин 11 относительно центра тары. Пружины 13 обеспечивают равномерность прижима сварочного устройства 12 к таре также за счет одинаковых характеристик пружин 13 и симметричности расположения их относительно сварочного устройства.

Сварочное устройство 12 нежестко закреплено через пружины 13 на промежуточной плите 10.

Для осуществления операций предварительной запайки, вырубки и окончательной запайки служит привод 7. На ходе привода 7 производятся последовательно действия: прижим сварочного устройства 12 к пленке, при этом пружины 13 сжимаются, развивая необходимое усилие для предварительной приварки. Далее, по ходу привода 7 отрезное устройство 14 производит вырубку пленки по контуру тары, одновременно с этим пружины 13 сжимаются на полный ход, развивая усилие, необходимое для полной приварки пленки к таре. В конечной точке хода привода 7 пружины 13 сжаты так, что усилие сжатия соответствует оптимальному давлению прижима пленки к таре.

На ходе штока привода 7 осуществляется следующая последовательность операций.

Промежуточная плита 10 находится в верхнем положении. Пружины 11 и 13 максимально разжаты. Шток привода 7 выдвигается, опуская прижимную плиту 8 на опорную плиту 6, которые фиксируют пленку между собой.

Промежуточная плита 10 перемещается вниз под действием привода 7, взаимодействуя с пружинами 11 и 13, которые, в свою очередь, сжаты на некоторую величину.

Сварочное устройство 12 опускается на пленку. За счет того, что пружины 11, установленные на сварочном устройстве 12, практически не сжаты, усилия прижима сварочного устройства к таре недостаточно для полноценной приварки пленки к таре, осуществляется предварительная приварка пленки к фланцу тары для предотвращения сползания при последующей вырубке.

Промежуточная плита 10 находится в среднем положении, пружины 11 и 13 сжаты прим. на 50%, шток привода 7 выдвинут прим. на 50% - отрезное устройство 14 врезается в пленку, осуществляя вырезку по контуру тары.

Пружины 11 и 13 сжаты на весь рабочий ход, шток привода 7 выдвинут на максимум, усилие прижима сварочного устройства 12 к таре за счет пружин 11 максимально, соответственно развивается достаточное усилие для полноценной приварки пленки к фланцу тары.

Когда отрезное устройство 14 опустится ниже уровня фланца герметизируемой тары на определенное расстояние, необходимое для вырубки, пружины 13 развивают максимальное усилие сжатия для окончательной запайки.

Весь цикл происходит безостановочно, на одном ходе штока привода 7. После того как привод сработал на полный ход, его шток возвращается обратно и конструкция принимает первоначальное положение.

По команде управляющей программы включается электродвигатель 15, перемещая пленку на определенное расстояние, которое отсчитывается датчиком 18 длины протяжки либо датчиком фотометки 17.

После того как пленка перемещена, цикл работы узла повторяется.

Пружины 11 и 13, соединяющие сварочное устройство 12 и прижимную плиту 8 с промежуточной плитой 10, обеспечивают равномерный прижим сварочного устройства 12 к упаковываемой таре.

Заявленное устройство предназначено для использования с тарой, имеющей фланец.

Для работы установки по фотометке используется датчик 17 фотометки. Корректировка шага фотометки производится датчиком 18 длины протяжки, который используется также при работе машины без фотометки.

Отработанная пленка после вырубки и приварки с помощью системы роликов 5, которые могут быть, в частности, выполнены обрезиненными, протягивается на шаг

фотометки (размер контролируется датчиком 17 фотометки) или на заданную длину (контролируется датчиком 18 длины протяжки).

При протяжке отработанной пленки спрямляющие конусы 16 заходят в вырубленное в пленке окно и за счет натяжения пленки растягивают/расправляют остатки пленки между плитами 6 и 8, предотвращая образование складок.

Торможение рулона пленки осуществляется посредством тормозящего устройства 4, выполненного, например, в виде пневмоцилиндра, и служащего для обеспечения постоянства натяжения пленки при протяжке ее через систему роликов 5. Усилие протяжки пленки регулируется с помощью регулятора давления 19, установленного на стойке узла.

Тормозящее устройство 4, выполненное, например, в виде пневмоцилиндра, служит тормозом барабана 3 и, следовательно, рулона пленки, устраняя инерцию рулона в процессе протяжки и минимизируя провисание пленки после остановки системы обрезиненных роликов 5. Это необходимо для соблюдения корректности работы датчиков 17 фотометки или 18 длины протяжки, а следовательно, максимально полного использования пленки.

Регулятор давления 19 используется для контроля давления на пневмоцилиндре 4 и, посредством этого, регулирования степени натяжения пленки при ее протяжке.

Нагрев сварочного устройства 12 производится нагревательными элементами (не показано) до температуры, определяемой и контролируемой термопарой (не показано), с размещением нагревательных элементов и самой термопары внутри сварочного устройства 12.

Система роликов 5 приводится от привода 15, который может быть выполнен в виде электродвигателя и обеспечиваться через редуктор 20.

Для прижима пленки к элементам системы роликов может быть использован прижимной вал (не показан), служащий для прижима пленки при ее протяжке через установку к элементам системы роликов 5, который, в свою очередь, может быть выполнен съемным.

Важно отметить, что конструкция узла приварки пленки к таре, включающая в свой состав опорную 6, прижимную 8, промежуточную 10 плиты, а также сварочное 12 и отрезное 14 устройства с системой пружин 11 и 13, с учетом взаимосвязей и влияния на его работу приводов 7 и 9 опорной 6 и прижимной 8 плит, соответственно,

обеспечивает достижение заявленного технического результата - повышение надежности процесса герметичной упаковки тары с помощью заявленного устройства.

Приводы 7 и 9 функционально разнесены следующим образом - привод 9 взаимодействует с опорной плитой 6, например, посредством тяг.

Привод 7 взаимодействует с промежуточной плитой 10, на которой расположены пружины 11 и 13, через которые в свою очередь крепятся, соответственно, прижимная плита 8 и сварочное устройство 12. Опускание опорной плиты 6 служит для выравнивания верхней поверхности опорной плиты 6 с верхней поверхностью тары. Также опускание плиты 6 служит для получения зазора между соответственно плитой 6 и плитой 8 для удобства заправки пленки.

Пружины же 11 и 13, соединяющие сварочное устройство 12 и прижимную плиту 8 с промежуточной плитой 10, обеспечивают равномерный прижим сварочного устройства 12 к упаковываемой таре, а также компенсируют ход привода 9 прижимной плиты 8.

Все перечисленные элементы соединены между собой известными или механическими, или пневмомеханическими, или электромеханическими или прочими соединениями (предметом настоящего изобретения не являются), обеспечивающими необходимые взаимосвязи между элементами для передачи командных и управляющих усилий.

В установке для герметичной упаковки использованы традиционные конструкционные материала и она может быть изготовлена, как в условиях экспериментального, так и серийного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ГАБАРИТНЫХ ИЗДЕЛИЙ В ПЛЕНКУ | 2020 |

|

RU2752990C1 |

| Устройство для упаковывания изделий в термоусадочную пленку | 1986 |

|

SU1451062A1 |

| Установка для накопления,упаковки и выдачи труб | 1981 |

|

SU982974A1 |

| УСТАНОВКА ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОЙ ОБОЛОЧКИ ДЛЯ ШТАБЕЛЯ ПРЕДМЕТОВ | 2003 |

|

RU2247065C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 2001 |

|

RU2203841C1 |

| Устройство для упаковывания стопы плоских предметов в термоусадочную пленку | 1989 |

|

SU1685794A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ ПОЛИМЕРНОЙ ПОЛУРУКАВНОЙ ПЛЕНКИ | 1997 |

|

RU2115555C1 |

| СПОСОБ ГЕРМЕТИЧНОЙ УПАКОВКИ ПРЕДМЕТОВ, УСТАНОВКА ДЛЯ ГЕРМЕТИЧНОЙ УПАКОВКИ ПРЕДМЕТОВ И УПАКОВКА ДЛЯ ПРЕДМЕТОВ | 2007 |

|

RU2410300C2 |

Установка содержит рулонодержатель 1, имеющий по крайней мере один упорный конус 2, снабженный тормозным барабаном 3, взаимодействующий с тормозящим 4 устройством, обеспечивающим постоянство натяжения пленки при протяжке, образующие узел размотки систему роликов 5 с приводом 15, обеспечивающих протяжку пленки, опорную и прижимную плиты, снабженные приводом, фиксирующие при взаимодействии друг с другом пленку от перемещения в момент ее вырубки, промежуточную плиту, соединенную с прижимной плитой посредством пружин, фиксирующих прижимную плиту на опорной плите, по крайней мере, одно сварочное устройство, связанное с промежуточной плитой посредством пружин, и взаимодействующее с приводом прижимной плиты, по крайней мере, одно отрезное устройство, связанное с приводом прижимной плиты. При этом пружины, соединяющие сварочное устройство и прижимную плиту с промежуточной плитой, выполнены с возможностью обеспечения равномерного прижима сварочного устройства к упаковываемой таре и с возможностью компенсации хода привода прижимной плиты и с возможностью последовательного осуществления операций прижима пленки, предварительной приварки пленки к таре, вырубки и окончательной приварки пленки к таре на одном ходе привода прижимной плиты. Установка снабжена также спрямляющими конусами 16, установленными по ходу движения пленки за узлом приварки пленки к таре, для расправления пленки на выходе из установки и предотвращения образования на ней складок, датчиком 17 фотометки для работы установки по фотометке, установленным на выходе привариваемой пленки с узла размотки, и датчиком 18 длины протяжки, установленным на входе в узел приварки пленки к таре и корректирующим шаг фотометки, и также использующимся при работе установки без нее. Изобретение обеспечивает повышение надежности. 9 з.п. ф-лы, 4 ил.

1.Установка для герметичной упаковки, например, тары с помощью пленки, содержащая рулонодержатель, имеющий по крайней мере один упорный конус и снабженный тормозным барабаном, взаимодействующий с тормозящим устройством, обеспечивающим постоянство натяжения пленки при протяжке, образующие узел размотки, систему роликов, обеспечивающих протяжку пленки, опорную плиту, снабженную приводом, и прижимную плиту, снабженную приводом, фиксирующие при взаимодействии друг с другом пленку от перемещения в момент ее вырубки, промежуточную плиту, соединенную с прижимной плитой посредством пружин, фиксирующих прижимную плиту на опорной плите, по крайней мере, одно сварочное устройство, связанное с промежуточной плитой посредством пружин, и взаимодействующее с приводом прижимной плиты, по крайней мере, одно отрезное устройство, связанное с приводом прижимной плиты, при этом пружины, соединяющие сварочное устройство и прижимную плиту с промежуточной плитой, выполнены с возможностью обеспечения равномерного прижима сварочного устройства к упаковываемой таре, а также с возможностью компенсации хода привода прижимной плиты и с возможностью последовательного осуществления операций прижима пленки, предварительной приварки пленки к таре, вырубки и окончательной приварки пленки к таре на одном ходе привода прижимной плиты, опорная, прижимная, промежуточная плиты, а также сварочное и отрезное устройства с системой пружин выполнены образующими узел приварки пленки к таре, система роликов, обеспечивающих протяжку пленки, снабжена приводом, а установка снабжена спрямляющими конусами, установленными по ходу движения пленки за узлом приварки пленки к таре и служащими для расправления пленки непосредственно на выходе из установки и предотвращения образования на ней складок, датчиком фотометки для работы установки по фотометке, установленным на выходе привариваемой пленки с узла размотки, и датчиком длины протяжки, установленным на входе в узел приварки пленки к таре и корректирующим шаг фотометки, и также использующимся при работе установки без фотометки.

2. Установка для герметичной упаковки по п.1, отличающаяся тем, что тормозящее устройство тормозного барабана выполнено в виде пневмоцилиндра,

связанного с регулятором давления, контролирующим давление внутри пневмоцилиндра и регулирующим усилие натяжения пленки при ее протяжке.

3. Установка для герметичной упаковки по п.1, отличающаяся тем, что приводы опорной и прижимной плит выполнены в виде пневмоцилиндров.

4. Установка для герметичной упаковки по п.1, отличающаяся тем, что сварочное устройство выполнено с возможностью предварительной приварки пленки к таре для предотвращения смещения пленки при ее вырубке.

5. Установка для герметичной упаковки по п.1, отличающаяся тем, что привод системы роликов, обеспечивающих протяжку пленки, выполнен в виде электродвигателя.

6. Установка для герметичной упаковки по п.5, отличающаяся тем, что привод системы роликов от электродвигателя выполнен через редуктор.

7. Установка для герметичной упаковки по п.1, отличающаяся тем, что она снабжена прижимным валом, служащим для прижима пленки при ее протяжке через установку к элементам системы роликов.

8. Установка для герметичной упаковки по п.7, отличающаяся тем, что прижимной вал, служащий для прижима пленки при ее протяжке через установку к элементам системы роликов, выполнен съемным.

9. Установка для герметичной упаковки по п.1, отличающаяся тем, что сварочное устройство снабжено нагревательными элементами для его нагрева до температуры, определяемой и контролируемой термопарой.

10. Установка для герметичной упаковки по п.9, отличающаяся тем, что нагревательные элементы и термопара сварочного устройства размещены внутри него.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ГАЗОНЕПРОНИЦАЕМОГО УПАКОВЫВАНИЯ ПРЕДМЕТОВ С ИСПОЛЬЗОВАНИЕМ ПЛОТНО ПРИЛЕГАЮЩЕГО К НИМ ПЛЕНОЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2404094C2 |

| Заводная игрушка | 1948 |

|

SU81167A1 |

Авторы

Даты

2015-05-27—Публикация

2013-08-12—Подача