Изобретение относится к промышленности, и может быть использовано для ультразвуковой очистки трубы от технологических смазок и загрязнений в процессе ее производства и эксплуатации.

Известен комбинированный способ очистки насосно-компрессорной трубы и устройство для его осуществления. Очистка внутренней поверхности насосно-компрессорной труб осуществляется за счет комбинированного воздействия (ультразвуковое, механическое, тепловое) на загрязнения. В связи с тем, что работа скважины не останавливается, измельченная комбинированным воздействием грязь поднимается на поверхность и удаляется из скважины потоком флюида. Комплекс ультразвуковой очистки насосно-компрессорной трубы состоит из ультразвукового генератора и скважинного ультразвукового скребка, который представляет собой преобразователь электрических колебаний в механические, помещенный в защитный кожух, соединенный с трансформатором колебаний, усиливающим амплитуду колебаний ультразвуковых излучателей (RU 2627520, МПК Е21В 37/00, опубл. 08.08.2017).

Недостатком известного решения для общепромышленного применения является необходимость контакта излучателя (ультразвукового скребка) с поверхностью трубы.

Технический результат заключается в эффективном удалении технологических смазок и загрязнений с внутренней и наружной поверхностей трубы за счет передачи ультразвуковых колебаний на ее поверхность бесконтактным способом через жидкую среду.

Под эффективностью понимается качество очистки наружной и внутренней поверхностей трубы от волочильных смазок и других технологических загрязнений, что позволяет исключить применяющиеся трудоемкие и вредные операции промывки.

Сущность изобретения заключается в том, что способ ультразвуковой очистки трубы включает комплексное ультразвуковое и тепловое воздействие на поверхность трубы, извлекая отложения (технологические смазки и загрязнения) потоком жидкости. Ультразвуковое воздействие на очищаемую трубу, один конец которой закреплен зажимом или фиксатором, производят бесконтактным способом при помощи ультразвуковых излучателей фокусирующего типа через жидкую среду. Внутренняя поверхность трубы омывается незначительным потоком моющего раствора, а расстояние от ультразвуковых излучателей до поверхности очищаемой трубы установлено с учетом фокусирования ультразвукового поля на очищаемой поверхности трубы. Устройство для осуществления ультразвуковой очистки трубы содержит ванну (рабочую емкость), на одной стенке которой размещены стационарные фокусирующие ультразвуковые излучатели, а с другой стороны расположен подвижный блок с фокусирующими ультразвуковыми излучателями, который прикреплен к тележке с возможностью перемещения с переменной скоростью по направляющим в продольном направлении. Ультразвуковые излучатели формируют ультразвуковое поле с эффективной частотой 22 кГц во всем объеме рабочей емкости.

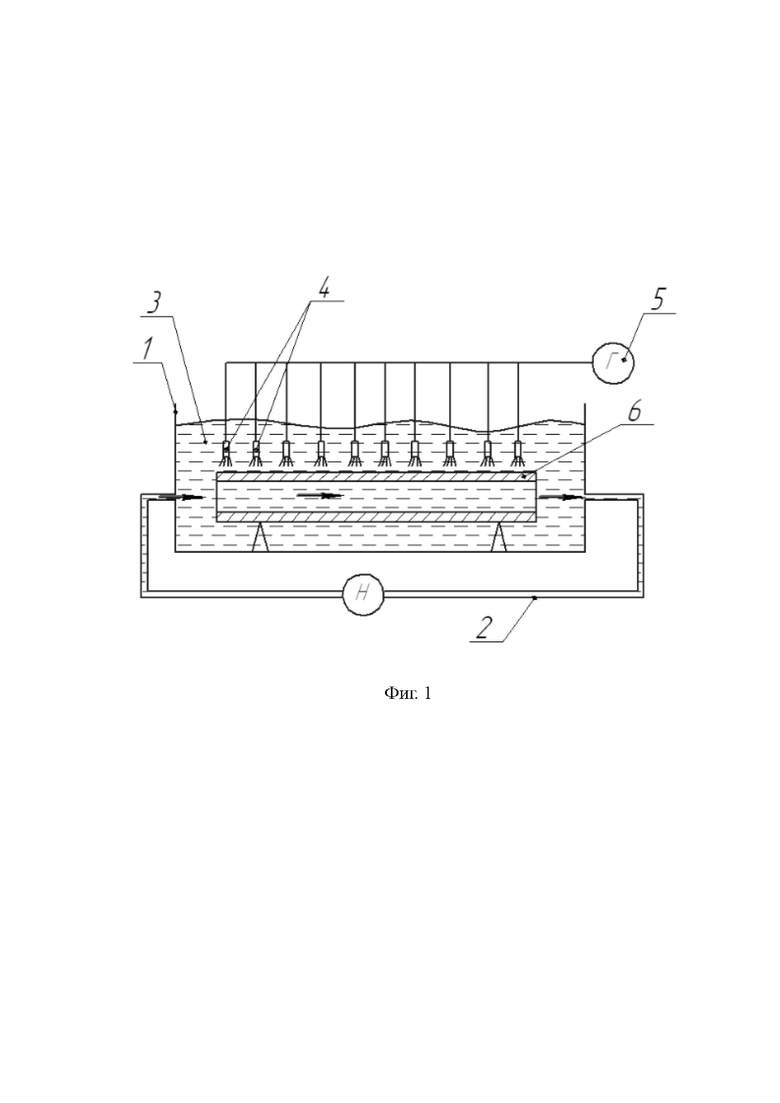

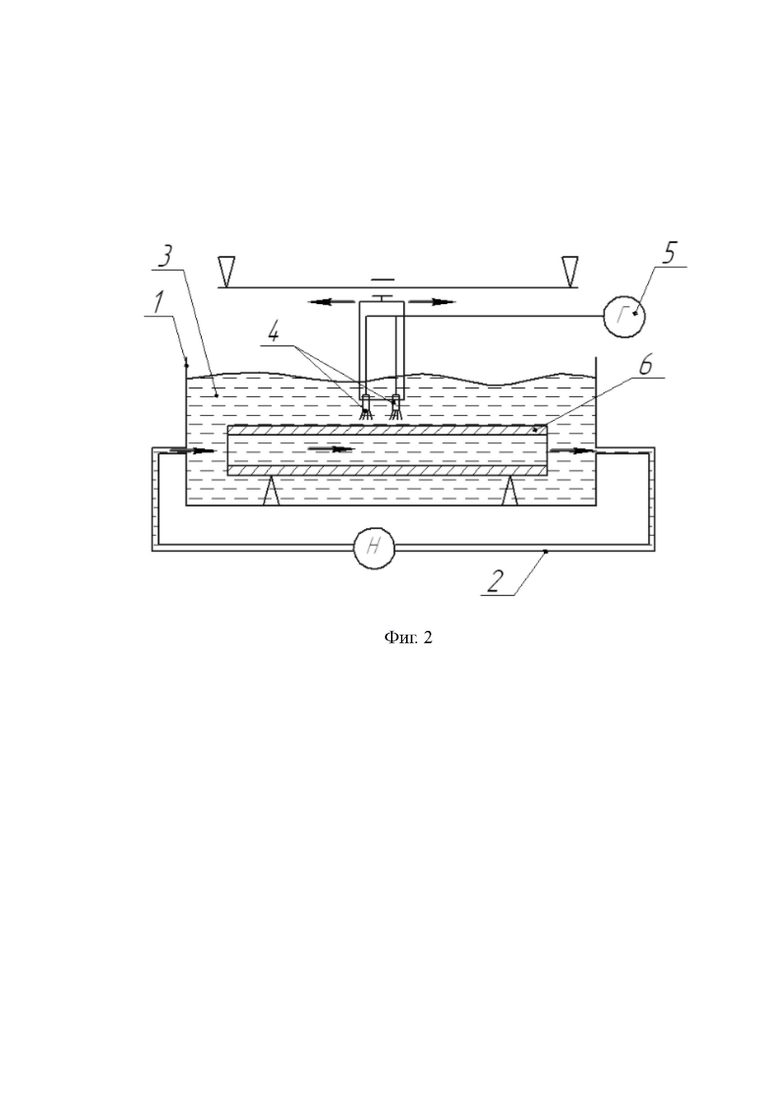

Устройство для ультразвуковой очистки трубы поясняется чертежами. На фиг. 1 представлена схема устройства ультразвуковой очистки трубы с применением движения жидкой среды и неподвижными излучателями, на фиг. 2 – схема устройства ультразвуковой очистки трубы с применением подвижных излучателей; в табл. 1 показаны основные результаты проведенной опытной очистки и технологические параметры.

Таблица 1

опыта

п/п

трубы, мм

раствор

°С

с УЗ

в баке, мин

вн.пов

трубы, мин

нар.пов

трубы, мин

сжаты воздух.

внутр трубы, мин

сжатым воздух.

наруж.поверх.

трубы, мин

трубы по ткани

Трубы

По пыжу

повторно

Ø 20,0

50

+

2 мин УЗв

2,5/2,0

2

1,5

1,5

1,0

чисто

грязно

Ø 20,0

Уз в+УЗн

Уз в+УЗн

Уз в+УЗн

Уз в+УЗн с девиац.

Уз в+УЗн с девиац.

+ 3 мин

Уз в+УЗн с девиац

1,0

30сек

1,5

1,5

чисто

чисто

Уз в+УЗн с девиац

повторно

Ø 13,58

Уз в+УЗн с девиац

+1

Уз в+УЗн с девиац

30 сек

30 сек

30сек

2,0

чисто

усл.чисто

Ø 13,58

Уз в+УЗн с девиац

чисто

чисто

повторно

Ø 14,8

Ø 14,8

Ø 14,8

Уз в+УЗн с девиац

+1,5

Уз в+УЗн с девиац

30 сек

1,0

1,0

1,0

не пров.

«налет»

«налет

не пров.

чисто

чисто

Ø 14,8

Уз в+УЗн с девиац

«налет»

чисто

повторно

Ø 9,1

Ø 9,1

+1,5 УЗв с девиац.

«налет»

«налет»

чисто

чисто

Пример 1. Устройство ультразвуковой очистки трубы с применением движения жидкой среды и неподвижными излучателями

Устройство включает ванну 1 (фиг. 1), систему гидравлическую с насосом 2, жидкую среду 3, ультразвуковые излучатели 4, ультразвуковой генератор 5. Ультразвуковые излучатели 4 закреплены на стенках ванны 1, Ультразвуковой генератор 5 размещен в отдельно стоящем электрошкафу и подключен электрическими проводами к ультразвуковым излучателям 4. Для проведения работ по очистке трубы 6 ванну 1 наполняют жидкой средой 3 (моющим раствором), которая циркулирует в ванне 1 при помощи насоса и комплекта трубопроводов, составляющих гидравлическую систему 2, жестко крепящуюся к корпусу ванны 1.

Способ ультразвуковой очистки трубы 6 от технологических смазок и загрязнений с помощью заявленного устройства заключается в том, что очистку производят путем внедрения трубы 6 в жидкую среду 3 (например, в раствор технологического моющего средства), с которой контактирует активная поверхность ультразвукового излучателя 4, соединенного кабелем с ультразвуковым генератором 5. Один конец очищаемой трубы 6 закреплен зажимом или фиксатором. Ультразвуковой излучатель 4, преобразуя электрические колебания, создаваемые ультразвуковым генератором 5, в механические, передает последние в жидкую среду 3, которая передает эти колебания на поверхность трубы 6, создавая принудительную кавитацию, многократно увеличивающую эффективность удаления технологических смазок и загрязнений технологическим моющим средством. Наилучшие результаты достигаются при температуре раствора от 40 до 70 °С. Вынос продуктов очистки осуществляется продвижением жидкой среды 3 системой гидравлической с насосом 2, или движением трубы 6 в неподвижной жидкой среде 3.

Пример 2. Устройство ультразвуковой очистки трубы с применением подвижных излучателей

Устройство включает ванну 1 (фиг. 2), систему гидравлическую с насосом 2, жидкую среду 3, ультразвуковые излучатели 4, ультразвуковой генератор 5. Ультразвуковые излучатели 4 закреплены на корпусе подвижного блока, ультразвуковой генератор 5 размещен в отдельно стоящем электрошкафу и подключен электрическими проводами к ультразвуковым излучателям 4. Для проведения работ по очистке трубы 6 ванну 1 наполняют жидкой средой 3 (моющим раствором), которая циркулирует в ванне 1 при помощи насоса и комплекта трубопроводов, составляющих гидравлическую систему 2, жестко крепящуюся к корпусу ванны 1.

Способ ультразвуковой очистки трубы 6 с помощью данного устройства заключается в том, что очистку производят путем внедрения трубы 6 в жидкую среду 3 (например, в раствор технологического моющего средства), с которой контактирует активная поверхность ультразвукового излучателя 4, соединенного кабелем с ультразвуковым генератором 5. Ультразвуковой излучатель 4, преобразуя электрические колебания, создаваемые ультразвуковым генератором 5, в механические, передает последние в жидкую среду 3, которая передает эти колебания на поверхность трубы 6, создавая принудительную кавитацию, многократно увеличивающую эффективность удаления технологических смазок и загрязнений технологическим моющим средством. Подвижный блок ультразвуковых излучателей 4, перемещаясь вдоль трубы 6 от начала до конца, обрабатывает ультразвуковыми колебаниями внутреннюю и наружную поверхность трубы 6. Наилучшие результаты достигаются при температуре раствора от 40 до 70 °С. Вынос продуктов очистки осуществляется продвижением жидкой среды 3 системой гидравлической с насосом 2.

Проведены исследования металлических труб следующих размеров: Ø 30,0 мм – 3 шт.; Ø 20,0 мм – 10шт.; Ø 14,8 мм – 10 шт.; Ø 13,58 мм – 10 шт.; Ø 9, 10 мм – 12 шт. Ультразвуковая очистка труб проводилась на опытной ультразвуковой установке очистки труб. Рабочая частота ультразвуковых излучателей составляла 22 кГц. Интенсивность ультразвука в опытной установке составляла 5 Вт/л. В качестве технических моющих средств использовались щелочные растворы концентрацией 10 % на водной основе. Основные результаты проведенной опытной очистки металлических труб с применением ультразвуковой установки с фокусирующими излучателями и технологические параметры представлены в табл. 1.

Результаты проведенных опытных работ показали, что при использовании заявленного способа очистка и обезжиривание внутренней и наружной поверхностей металлической трубы различных диаметров достаточно эффективна. Применяющийся в опытной установке водорастворимый моющий раствор эффективно удаляет загрязнения и обезжиривает как наружную, так и внутреннюю поверхность трубы.

Таким образом, по сравнению с известным решением заявленное изобретение позволяет эффективно удалять технологические загрязнения с внутренней и наружной поверхностей трубы за счет передачи ультразвуковых колебаний на ее поверхность бесконтактным способом через жидкую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газогорелочных устройств с применением ультразвуковых колебаний | 2022 |

|

RU2794374C1 |

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2129921C1 |

| Способ промывки деталей машиностроения с применением подвижного ультразвукового поля | 2022 |

|

RU2797097C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ПРОВОЛОКИ ИЛИ ЛЕНТЫ | 2007 |

|

RU2360746C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375127C1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ОЧИСТКИ ДЛИННОМЕРНЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2417848C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262397C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375126C1 |

| СПОСОБ ОЧИСТКИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОЙ ЭНЕРГИИ РАЗЛИЧНОЙ ЧАСТОТЫ | 2007 |

|

RU2357810C2 |

Группа изобретений относится к способам очистки труб в различных отраслях промышленности от технологических смазок и загрязнений в процессе их производства и эксплуатации. Ультразвуковое воздействие на очищаемую трубу, один конец которой закреплен зажимом или фиксатором, производят бесконтактным способом при помощи фокусирующих ультразвуковых излучателей через жидкую среду. Внутренняя поверхность трубы омывается незначительным потоком моющего раствора. Расстояние от ультразвуковых излучателей до поверхности очищаемой трубы обеспечивает эффективную передачу колебаний благодаря фокусировке ультразвукового поля при помощи излучателя с фокусирующей поверхностью. Устройство содержит рабочую емкость, на одной стенке которой размещены стационарные фокусирующие ультразвуковые излучатели, а с другой стороны расположен подвижный блок с фокусирующими ультразвуковыми излучателями, который прикреплен к тележке с возможностью перемещения с переменной скоростью по направляющим в продольном направлении. Ультразвуковые излучатели формируют ультразвуковое поле с эффективной частотой 22 кГц во всем объеме рабочей емкости. Обеспечивается эффективное удаление технологических загрязнений с внутренней и наружной поверхностей трубы с исключением трудоемких операций. 2 н.п. ф-лы, 2 ил., 1 табл.

1. Устройство для осуществления ультразвуковой очистки трубы, содержащее рабочую емкость, по крайней мере на одной стенке которой размещены стационарные фокусирующие ультразвуковые излучатели, а с другой стороны расположен подвижный блок с фокусирующими ультразвуковыми излучателями, который прикреплен к тележке с возможностью перемещения с переменной скоростью по направляющим в продольном направлении.

2. Способ ультразвуковой очистки трубы, включающий комплексное ультразвуковое и тепловое воздействие на внешнюю поверхность очищаемой трубы бесконтактным способом при помощи ультразвуковых излучателей через жидкую среду и отделение загрязнений, при этом внутренняя поверхность трубы омывается потоком моющего раствора при внедрении трубы в моющий раствор, отличающийся тем, что отделяют ультразвуковым воздействием загрязнения от внешней и внутренней поверхности трубы фокусирующими ультразвуковыми излучателями по п.1, расстояние от фокусирующих ультразвуковых излучателей до поверхности очищаемой трубы выбирают с учетом фокусного расстояния для передачи колебаний на трубу, одни конец которой закреплен зажимом или фиксатором, извлекают технологические смазки и загрязнения потоком жидкости.

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ | 0 |

|

SU389850A1 |

| Способ очистки пористо-капиллярного фильтрующего элемента и устройство для его осуществления | 1988 |

|

SU1540849A1 |

| Установка для очистки внутренней поверхности труб | 1988 |

|

SU1622036A1 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ОЧИСТКИ ДЛИННОМЕРНЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2417848C1 |

| Катучая промежуточная опора для проволочно-канатного транспортера | 1927 |

|

SU9412A1 |

| US 2010192974, 05.08.2010 | |||

| DE 19540373 A1, 07.09.1997. | |||

Авторы

Даты

2021-03-02—Публикация

2019-12-19—Подача