Изобретение относится к теплоэнергетике, а именно к способу очистки газогорелочных устройств (газоводов, камер сгорания, включая форсунки газовых горелок, комплекс газовых горелок) без дефрагментации с применением сфокусированных ультразвуковых колебаний, и может найти применение на предприятиях, обслуживающих теплогенерирующее оборудование.

Известен комбинированный способ очистки насосно-компрессорной трубы и устройство для его осуществления. Группа изобретений относится к области нефтегазодобывающей промышленности, в частности к оборудованию для очистки насосно-компрессорных труб (НКТ) нефтяных и газовых скважин от отложений асфальтенов, смол, парафинов, гидратов, солей кальция и т.д. без извлечения НКТ из скважин. Данный прибор может быть использован также для очистки вододобывающих и прочих скважин. Очистка внутренней поверхности НКТ осуществляется за счет комбинированного воздействия (ультразвуковое, механическое, тепловое) на загрязнения. В связи с тем, что работа скважины не останавливается, измельченная комбинированным воздействием грязь поднимается на поверхность и удаляется из скважины потоком флюида. Комплекс ультразвуковой очистки НКТ состоит из ультразвукового генератора и скважинного ультразвукового скребка, который представляет собой преобразователь электрических колебаний в механические, помещенный в защитный кожух, соединенный с трансформатором колебаний, усиливающим амплитуду колебаний ультразвуковых излучателей (RU 2627520, МПК E21B 37/00, опубл. 08.08.2017).

Недостатком известного решения для общепромышленного применения является необходимость контакта излучателя (ультразвукового скребка) с поверхностью трубы.

Известен способ ультразвуковой очистки трубы и устройство для его осуществления. Группа изобретений относится к способам очистки труб в различных отраслях промышленности от технологических смазок и загрязнений в процессе их производства и эксплуатации. Ультразвуковое воздействие на очищаемую трубу, один конец которой закреплен зажимом или фиксатором, производят бесконтактным способом при помощи фокусирующих ультразвуковых излучателей через жидкую среду. Внутренняя поверхность трубы омывается незначительным потоком моющего раствора. Расстояние от ультразвуковых излучателей до поверхности очищаемой трубы обеспечивает эффективную передачу колебаний благодаря фокусировке ультразвукового поля при помощи излучателя с фокусирующей поверхностью. Устройство содержит рабочую емкость, на одной стенке которой размещены стационарные фокусирующие ультразвуковые излучатели, а с другой стороны расположен подвижный блок с фокусирующими ультразвуковыми излучателями, который прикреплен к тележке с возможностью перемещения с переменной скоростью по направляющим в продольном направлении. Ультразвуковые излучатели формируют ультразвуковое поле с эффективной частотой 22 кГц во всем объеме рабочей емкости (RU 2744055, МПК E21B 37/00, опубл. 02.03.2021).

Недостатком аналога является то, что данный способ подходит только для прямых труб, которые возможно ввести в резонансное состояние, так как очищаемые трубы не имеют жесткой связки между собой, кроме того, данный способ не затрагивает газовых горелок и их форсунок.

Наиболее близким техническим решением к заявленному изобретению является ультразвуковая установка для очистки горелок газотурбинных электростанций, работающих на попутном нефтяном газе (пример 1). Ванна выполнена форме цилиндра объемом 50 дм3. В дно ванны вмонтированы семь акустически изолированных ультразвуковых преобразователей. Каждый преобразователь подключен к индивидуальному генератору, гальванически изолированному от соседних генераторов и от питающей сети. Генераторы смонтированы в блоки и расположены в генераторной стойке. Ванна размещена внутри несущего звукоизолирующего корпуса и закреплена с помощью переходных устройств, обеспечивающих акустическую изоляцию ванны от корпуса. Корпус снабжен крышкой и блокировкой. Обрабатываемое изделие - горелка, состоящая из нескольких деталей сложной конфигурации, имеющих скрытые полости и каналы, помещается в ванну на подвесе. Подвес обеспечивает акустическую изоляцию обрабатываемой детали от ванны. Очистка производится без разборки узла в течение 4 часов в водном растворе моющего средства при температуре от 30 до 60° С. При очистке таких горелок в ультразвуковой установке типа «Сапфир» в том же моющем средстве и с той же температурой время очистки составляет 72 часа. Причем изделие предварительно разбирают на отдельные детали и после очистки производят сборку с заменой всех уплотнений (RU 2486971, МПК В08B 3/12, опубл. 10.07.2013).

Технический результат, при использовании заявленного изобретения, заключается в эффективной очистке наружных и труднодоступных сложной геометрии внутренних поверхностей газогорелочных устройств от нагаров, сажи и других эксплуатационных загрязнений за счет применения фокусирующих ультразвуковых излучателей, направленных на рабочие поверхности газогорелочных устройств, и введения всей конструкции газогорелочных устройств в резонанс на частоте ультразвуковых колебаний в пределах от 18 до 25 кГц.

Сущность изобретения заключается в том, что способ очистки газогорелочных устройств с применением ультразвуковых колебаний включает размещение комплекса газовых горелок в емкости с кислотным моющим средством на определенном расстоянии от фокусирующих ультразвуковых излучателей. Каждую газовую горелку комплекса обрабатывают группой фокусирующих ультразвуковых излучателей сначала в рабочей емкости ультразвуковой ванны со щелочным или нейтральным раствором, затем с кислотным раствором. Работу каждой группы фокусирующих ультразвуковых излучателей обеспечивают на одном ультразвуковом генераторе, на индивидуальной частоте ультразвуковых колебаний в диапазоне от 18 до 25 кГц. Фокусирующие ультразвуковые излучатели формируют локальное ультразвуковое поле. Ультразвуковые колебания передаются на корпус газовой горелки и под воздействием кавитации и акустических течений производят очистку наружной и внутренней поверхности газовой горелки. Для удаления отделившихся от стенки газовой горелки загрязнений после ультразвуковой обработки осуществляют прокачку моющим раствором внутренней поверхности при помощи насоса. Моющий раствор подают от распылительных отверстий газовой горелки по газоводу питающему к коллектору, что обеспечивает очистку распылительных отверстий чистым моющим раствором и перемещает крупные фракции загрязнений к месту их свободного удаления в области коллектора. Комплекс газовых горелок размещают над фокусирующими газовыми излучателями на расстоянии, равном половине длины волны.

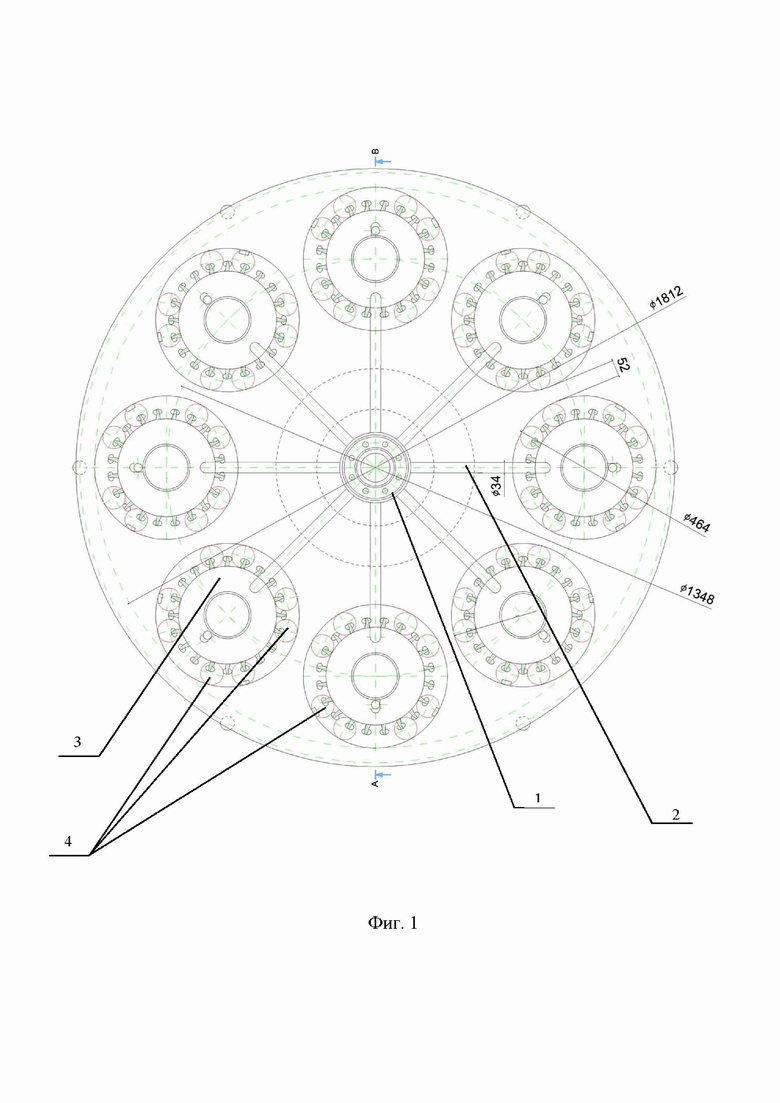

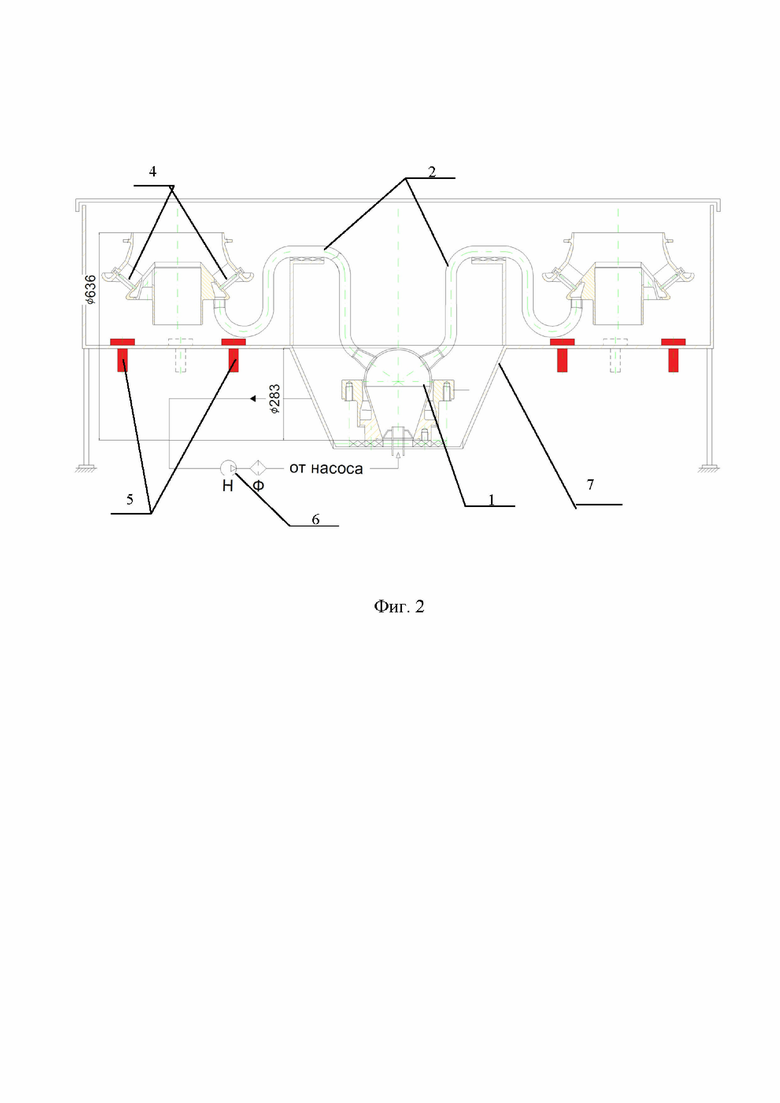

На фиг. 1 представлен эскиз комплекса газовых горелок, на фиг. 2 показана схема размещения комплекса газовых горелок в ультразвуковой ванне.

Комплекс газовых горелок (фиг. 1) состоит из коллектора 1, газоводов питающих 2 и газовых горелок 3. Комплекс газовых горелок устанавливают в рабочую емкость ультразвуковой ванны 7 (фиг. 2) целиком без дефрагментации таким образом, чтобы выходные отверстия 4 газовой горелки были направлены на фокусирующие ультразвуковые излучатели 5, а фланец коллектора 1 подключают к насосу 6. Фокусирующие ультразвуковые излучатели 5 смонтированы в рабочей емкости ультразвуковой ванны 7 группами, образующими окружность под каждой газовой горелкой, причем каждая группа подключается к индивидуальному ультразвуковому генератору (на чертеже не показан).

Способ очистки комплекса газовых горелок осуществляют следующим образом.

Осуществляют установку очищаемого объекта таким образом, что выходные отверстия 4 каждой газовой горелки размещались над фокусирующими ультразвуковыми излучателями 5 на расстоянии равном половине длинны волны. Кроме того, через внутренние каналы газовых горелок осуществляют прокачку моющего раствора в направлении от выходных отверстий 4 газовой горелки к коллектору комплекса газовых горелок.

Рабочую емкость ультразвуковой ванны 7 наполняют щелочным или нейтральным раствором, в котором проводится ультразвуковая очистка газовой горелки от масляных загрязнений. Каждая газовая горелка комплекса обрабатывается группой фокусирующих ультразвуковых излучателей 5, при этом работа группы излучателей обеспечивается на одном ультразвуковом генераторе, на индивидуальной частоте ультразвуковых колебаний в диапазоне от 18 до 25 кГц. Фокусирующие ультразвуковые излучатели 5 формируют ультразвуковое поле вблизи рабочей поверхности газовых горелок, благодаря интенсивному ультразвуку корпус газовой горелки воспринимает колебания ультразвуковой частоты и вводится в резонанс с жидкой средой (моющим раствором), благодаря жесткой конструкции колебания передаются на внутренние поверхности газовой горелки. Затем в этой же рабочей емкости ультразвуковой ванны 7 производят ультразвуковую обработку с кислотным раствором.

В завершении, для исключения появления коррозии на корпусе газовых горелок осуществляют ополаскивание в пассивирующем растворе и сушку. Применение ультразвуковых колебаний на каждом этапе позволяет осуществлять очистку без дефрагментации комплекса газовых горелок, а также интенсифицировать процесс очистки.

Для удаления отделившихся от стенки загрязнений после ультразвуковой обработки осуществляют прокачку моющим раствором внутренней поверхности газовой горелки при помощи насоса 6, при этом моющий раствор подается от распылительных отверстий газовой горелки по газоводу питающему 2 к коллектору 1, что обеспечивает очистку распылительных отверстий чистым моющим раствором и перемещает крупные фракции загрязнений к месту их свободного удаления в области коллектора 1.

Таким образом, очистка наружной и внутренней поверхности комплекса газовых горелок осуществляется благодаря комплексному эффекту размягчения и растворения отложений в моющем растворе, усиленными ультразвуковой кавитацией и вынужденным течением моющего раствора в процессе промывки.

Использование изобретения позволяет повысить качество работ, снизить стоимость обслуживания газогорелочных устройств за счет снижения трудоемкости и времени на проведение операции восстановления технических параметров газовых горелок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой очистки трубы и устройство для его осуществления | 2019 |

|

RU2744055C1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| Моечно-дезинфицирующее ультразвуковое устройство с гидродинамическим воздействием | 2018 |

|

RU2712669C1 |

| Установка для ультразвуковой очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива | 2023 |

|

RU2822645C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ЛЕНТОЧНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260484C1 |

| Н. К. Крупской и Ташкентский государственный педагогический институт им. Низами | 1972 |

|

SU330889A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЗВУКОВЫХ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК | 2011 |

|

RU2486971C2 |

| СПОСОБ ПЛАЗМЕННО-АКУСТИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2018 |

|

RU2675612C1 |

| УЛЬТРАЗВУКОВАЯ МАШИНА ДЛЯ ПРЕДСТЕРИЛИЗАЦИОННОЙ ОЧИСТКИ МЕДИЦИНСКИХ ИЗДЕЛИЙ | 2019 |

|

RU2692787C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262397C1 |

Изобретение относится к очистке газогорелочных устройств без дефрагментации и может найти применение на предприятиях, обслуживающих теплогенерирующее оборудование. При осуществлении способа каждую газовую горелку обрабатывают группой фокусирующих ультразвуковых излучателей сначала в рабочей емкости ультразвуковой ванны с щелочным или нейтральным раствором, затем с кислотным раствором. Работу группы излучателей обеспечивают на одном ультразвуковом генераторе, на индивидуальной частоте ультразвуковых колебаний в диапазоне от 18 до 25 кГц. Фокусирующие излучатели формируют локальное ультразвуковое поле. Ультразвуковые колебания передаются на корпус газовой горелки и под воздействием кавитации и акустических течений производится очистка наружной и внутренней поверхности газовой горелки. Для удаления отделившихся от стенки газовой горелки загрязнений после ультразвуковой обработки осуществляют прокачку моющим раствором внутренней поверхности при помощи насоса. Моющий раствор подают от распылительных отверстий газовой горелки по газоводу к коллектору, что обеспечивает очистку распылительных отверстий чистым моющим раствором и перемещение крупных фракций загрязнений к месту их удаления в области коллектора. Обеспечивается эффективная очистка наружных и труднодоступных сложной геометрии внутренних поверхностей газогорелочных устройств от нагаров, сажи и других эксплуатационных загрязнений. 2 ил.

Способ очистки газогорелочных устройств с применением ультразвуковых колебаний, включающий размещение комплекса газовых горелок в емкости с кислотным моющим средством на определенном расстоянии от фокусирующих ультразвуковых излучателей, отличающийся тем, что каждую газовую горелку комплекса обрабатывают группой фокусирующих ультразвуковых излучателей сначала в рабочей емкости ультразвуковой ванны со щелочным или нейтральным раствором, затем с кислотным раствором, работу каждой группы фокусирующих ультразвуковых излучателей обеспечивают на одном ультразвуковом генераторе, на индивидуальной частоте ультразвуковых колебаний в диапазоне от 18 до 25 кГц, фокусирующие ультразвуковые излучатели формируют локальное ультразвуковое поле, ультразвуковые колебания передаются на корпус газовой горелки и под воздействием кавитации и акустических течений производят очистку наружной и внутренней поверхности газовой горелки, для удаления отделившихся от стенки газовой горелки загрязнений после ультразвуковой обработки осуществляют прокачку моющим раствором внутренней поверхности при помощи насоса, при этом моющий раствор подают от распылительных отверстий газовой горелки по газоводу питающему к коллектору, что обеспечивает очистку распылительных отверстий чистым моющим раствором и перемещает крупные фракции загрязнений к месту их свободного удаления в области коллектора, кроме того, комплекс газовых горелок размещают над фокусирующими газовыми излучателями на расстоянии, равном половине длины волны.

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЗВУКОВЫХ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК | 2011 |

|

RU2486971C2 |

| СПОСОБ УДАЛЕНИЯ НАГАРА С МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 0 |

|

SU214000A1 |

| Способ очистки оптических стекол | 1980 |

|

SU841158A2 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| АППАРАТ ДЛЯ ЧИСТКИ ПРОМЫШЛЕННЫХ КОМПОНЕНТОВ | 2010 |

|

RU2548084C2 |

| Путевой кронциркуль | 1929 |

|

SU14862A1 |

| Держатель для инструмента к станку для насекания напильников путем вдавливания | 1936 |

|

SU49740A1 |

| US 5295497 A1, 22.03.1994 | |||

| JP 2000211937 A, 02.08.2000. | |||

Авторы

Даты

2023-04-17—Публикация

2022-07-26—Подача