Изобретение относится к области управления технологическими процессами и может быть использовано для контроля и оптимизации производства продукции из стекла.

Одной из важнейших проблем, существующих в производстве стекольной продукции, является низкий уровень автоматизации. Технологические участки производственных линий состоят из оборудования разных производителей и поколений. АСУ ТП, программное обеспечение и интерфейсы, поставляемые производителями оборудования (в случаях, когда они есть), работают локально в рамках выполнения своей технологической задачи, не позволяя “видеть картину” по всей производственной цепочке и соответственно эффективно управлять всеми циклами операций учитывая взаимосвязь между ними.

Кроме того, для производственных предприятий актуальными вопросами являются: получение оперативной и достоверной информации об эффективности организации производственного процесса, о движении сырья, объеме потерь и брака, сведения сырьевого баланса.

Известны автоматизированные способы управления параметрами технологических процессов и системы, их реализующие (см., например, патенты RU №№: 2693785, МПК B01D53/14, G05D27/00, опубликован 04.07.2019 г.; 2508252, МПК C02F3/02, G05D27/00, опубликован 27.02.2014 г.; 2724772, МПК B01D3/42, G05D27/00, опубликован 25.06.2020 г.).

Известные способы позволяют решать задачи по управлению строго определенными специализированными технологическими процессами и их применение в других областях техники невозможно.

Известны способы производства продукции из стекла и системы для их реализации (см., например, патенты RU №№: 2338701, МПК C03B18/02, опубликован 20.11.2008 г., 2693068, МПК C03C17/22, B82Y30/00, опубликован 01.07.2019 г.), 2266259, МПК C03B5/235, C03B3/00, C03B5/04, опубликован 20.12.200 г.), обеспечивающие определенные режимы работы конкретных участков технологической линии.

Известные способы и системы позволяют получать продукцию с определенными предварительно заданными характеристиками, однако не обеспечивают контроля за соответствием этих характеристик и, не дают возможности автоматического изменения параметров работы линии в случаях отклонения от оптимума.

Известна автоматизированная система управления технологическим процессом стекловарения (http://www.nam-group.ru/realizovannie_proekti/10), обеспечивающая контроль:

расхода газа на каждой горелке,

давление и температуру газа на вводе,

разрежения отходящих газов перед трубой и перед шибером,

температуры стекломассы и газового пространства в различных точках,

работы двигателей вентиляторов и давление в воздуховодах,

расхода воды на охлаждение оборудования,

последовательности работы механизмов при переводе направления пламени.

Известная АСУ ТП стекловарения позволяет оперативно отображать технологические режимы и состояния оборудования, отсекать поступление газа и выдавать сигнал тревоги при срабатывании автоматики безопасности, регистрировать действия операторов, формировать выходную и отчетную документацию, создавать архивные базы данных.

Недостатком известной системы является отсутствие контроля за параметрами производства на других технологических участках и, как следствие, невозможность настройки оптимальных режимов всего производства.

Технические результаты заявляемого изобретения заключаются в обеспечении беспрерывного и бесперебойного сбора объективных данных со всех технологических участков производственной линии и оптимизации всего производственного процесса на основе их анализа.

Технические результаты достигаются за счет того, что система контроля параметров производства продукции из стекла включает по меньшей мере по одному, размещенному непосредственно на каждом технологическом участке производственной линии, блоку коммуникаций, датчики сбора базовых параметров и блок управления, размещенный вне производственной линии, при этом каждый из блоков коммуникаций, расположенный на определенном технологическом участке, соединен, с одной стороны, с датчиками сбора базовых параметров данного технологического участка с возможностью получения данных о параметрах, а, с другой стороны - с блоком управления, с возможностью передачи ему полученных данных и обратного приема командных данных.

Кроме того, блоки коммуникаций могут представлять собой серверы.

При этом в тексте данной заявки используемые термины имеют следующие значения:

- «сервер» - вычислительное устройство, выделенное из группы аналогичных устройств для выполнения какой-либо сервисной задачи без непосредственного участия человека, в качестве сервера возможно использование компьютера, рабочей станции, смартфона и т.п., при условии соответствия их технических параметров выполняемым задачам;

- блок коммуникаций – устройство или система, обеспечивающая прием, обработку и передачу данных между определенными элементами технологической линии (в том числе в обе стороны);

- блок управления – устройство или система, осуществляющая обработку и анализ данных, получаемых со всех участков технологической линии и выдающая в результате набор данных для дальнейшего исполнения.

Также технические результаты достигаются за счет того, что реализуемый с помощью заявляемой системы способ контроля параметров производства продукции из стекла включает следующую последовательную совокупность действий:

- детектирование датчиками сбора базовых параметров соответствующих параметров в режиме реального времени;

- передачу данных о параметрах от датчиков сбора базовых параметров в соответствующий блок коммуникаций;

- передачу данных о параметрах от каждого из блоков коммуникаций в блок управления. При этом дополнительно в каждом из блоков коммуникаций параллельно с передачей производится сохранение и накопление данных, полученных от датчиков сбора базовых параметров, в блоке управления данные, полученные с каждого из блоков коммуникаций, совместно обрабатываются, и, по результатам обработки, в блоке управления формируется набор командных данных, передаваемых затем в соответствующие блоки коммуникаций.

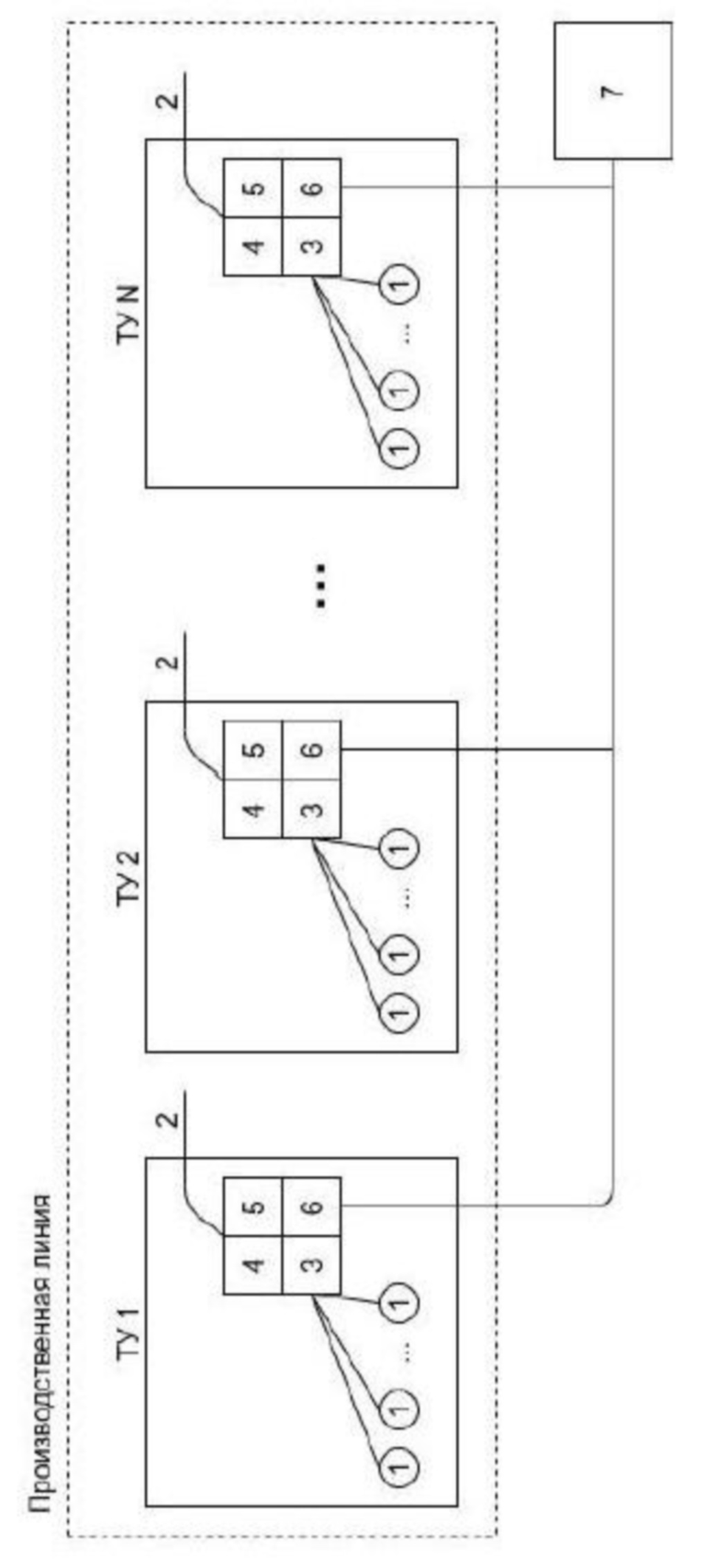

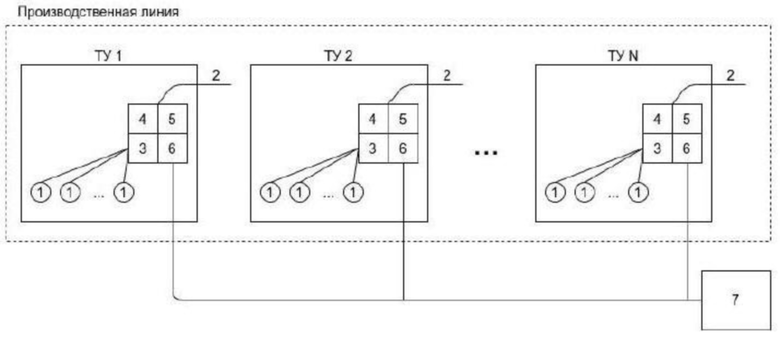

Заявляемое изобретения поясняется чертежом, на котором представлена принципиальная блок-схема работы системы контроля параметров производства продукции из стекла.

Система контроля параметров производства продукции из стекла содержит датчики 1 сбора базовых параметров, блоки 2 коммуникаций, элементами которых являются программируемый логический контроллер 3, микрокомпьютер 4, устройство 5 автономного питания и промышленный коммутатор 6, блок 7 управления.

Устройство заявляемого технического решения реализовано следующим образом.

Непосредственно на каждом из технологических участков (ТУ) производственной линии установлены блоки 2 коммуникаций (БК), содержащие:

- программируемый логический контроллер 3 (ПЛК) с базовым набором портов ввода-вывода (RS-232/422/485, аналоговые входы и выходы, дискретные входы и выходы) с возможностью их расширения дополнительными модулями,

- микрокомпьютер 4 для получения, первичной обработки и сохранения данных с датчиков с помощью интерфейсов ethernet (RJ45), а также с ПЛК,

- устройство 5 автономного питания,

- промышленный коммутатор 6 для организации внутренней сети блока и подключения к нему внешних устройств,

- датчики температуры воздуха для контроля температуры внутри блока и снаружи на технологическом участке производственной линии.

Каждый БК 2 соединен проводным способом через ПЛК 3 с датчиками 1 сбора базовых параметров, установленными на ТУ, а также через промышленный коммутатор 6 - с сетевой инфраструктурой предприятия по доступным линиям связи (проводная или беспроводная) и далее, через нее с блоком 7 управления, в качестве которого может быть использован сервер.

Система контроля параметров производства продукции из стекла работает следующим образом.

Для каждого технологического участка производственной линии: участок составного цеха, участок стекловарения, участок стеклоформования, участок инспекционного оборудования, участок учета готовой продукции, используется специализированный блок 2 коммуникации.

Первичные данные с датчиков 1 сбора базовых параметров, расположенных на каждом участке поступают на БК 2 соответствующего участка. При этом перечень базовых параметров для каждого участка определен в соответствии с проходящими на нем технологическими процессами, так при производстве полого стекла (бутылка, специзделия и т.п.):

- на участке составного цеха - вес сырья в разрезе ингридиентов по печам,

- на участке стекловарения - температура в печи и питателях, потребление газа и воздуха,

разрезе статусов: упаковано, годная, брак, отгружено.

В случаях производства других видов стеклопродукции (листовое стекло, стеловолокно) контролируемые базовые параметры на определенных участках могут отличаться от вышеперечисленных в описании.

Конкретная конструкция датчиков 1 сбора базовых параметров в рамках данной заявки не рассматривается, в их качестве могут быть использованы известные устройства различной конструкции, позволяющие детектировать заданный параметр, в том числе и штатно установленные на оборудовании ТУ (в случаях их наличия).

Поступившие в БК 2 данные с датчиков обрабатываются микрокомпьютером 4, сохраняются в нем и, далее, передаются промышленным коммутатором 6 через сеть предприятия в блок 7 управления (БУ) отказоустойчивым способом (отправка в БУ 7 очередного пакета данных и ожидание подтверждения от БУ 7 о получении и сохранении пакета, установка метки у пакета как успешно переданного на БУ 7).

Использование специализированных блоков 2 коммуникации позволяет на новом технологическом уровне решать задачи сбора информации о производственных процессах, а именно:

- обеспечить беспрерывный и бесперебойный сбор данных независимо от технических проблем и временных сбоев в сетевой инфраструктуре предприятия (зависание коммутаторов, сбои на блоке 7 управления, порывы кабелей связи и пр.);

- обеспечить сбор данных с АСУ ТП, не имеющих собственных архивов с данными, когда данные генерируются в момент технологических операций и не записываются в базу данных ПО АСУ ТП (например, стеклоформующих машин, когда в памяти хранятся только счётчики с данными на текущий момент времени);

- снизить требования к надежности каналов связи на технологических участках производственной линии, за счет распределенного сбора данных по проводной связи и размещения БК 2 непосредственно на ТУ производственной линии;

- исключить потери данных из-за чьего-либо намеренного воздействия на сетевую инфраструктуру предприятия в определенные моменты времени, например, выходные/праздничные дни, ночное время и пр.

В блоке 7 управления данные, полученные с каждого из БК 2 комплексно обрабатываются (включая их анализ), обработанные данные сохраняются в СУБД и параллельно визуализируются для пользователя. На основании обработанных данных БУ 7 рассчитываются управляющие сигналы производственной линией, передаваемые обратно через БК 2 на исполнительные механизмы оборудования соответствующих ТУ.

Заявляемое техническое решение обеспечивает объективный контроль за работой всех участков линии по производству продукции из стекла в режиме реального времени и позволяет оперативно менять режимы производственных процессов, оптимизируя их по заданным параметрам.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ ЗАВОД | 1992 |

|

RU2031768C1 |

| ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ВОЗВРАТНОГО СТЕКЛОБОЯ В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ С ОКРАШИВАНИЕМ СТЕКЛОМАССЫ В КАНАЛЕ ПИТАТЕЛЯ | 2016 |

|

RU2627519C1 |

| ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ВОЗВРАТНОГО СТЕКЛОБОЯ В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2014 |

|

RU2548416C1 |

| СПОСОБ ДЛЯ УМЕНЬШЕНИЯ ВЫХОДОВ ИЗДЕЛИЙ ИЗ СТРОЯ | 2020 |

|

RU2746444C1 |

| Автоматизированная система управления дорожным комплексом | 2021 |

|

RU2788050C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2485803C1 |

| СПОСОБ ВАРКИ БЕСЦВЕТНОГО СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2016 |

|

RU2631271C1 |

| Мобильная установка подготовки нефти в технологии ранней добычи | 2021 |

|

RU2789197C1 |

| УСТРОЙСТВО для БЕСКОНТАКТНОГО АВТОМАТИЧЕСКОГО КОНТРОЛЯ СКОРОСТИ ВЫТЯГИВАНИЯ ЛЕНТЫ СТЕКЛА | 1971 |

|

SU289977A1 |

| Способ контроля производительности стекловаренной печи | 1980 |

|

SU887481A1 |

Предложенное изобретение относится к области управления технологическими процессами и может быть использовано для контроля и оптимизации производства продукции из стекла. Система контроля параметров производства продукции из стекла включает в себя по меньшей мере по одному размещенному непосредственно на каждом технологическом участке производственной линии блоку коммуникаций, датчики сбора базовых параметров и блок управления, размещенный вне производственной линии, при этом в составе технологических участков присутствуют, по меньшей мере, участок составного цеха, участок стекловарения, участок стеклоформования и участок инспекционного оборудования, каждый из блоков коммуникаций, расположенный на определенном технологическом участке, соединен с одной стороны с датчиками сбора базовых параметров данного технологического участка с возможностью получения данных о параметрах, а с другой стороны с блоком управления, с возможностью передачи ему полученных данных и обратного приема командных данных. Указанная система реализует соответствующий способ контроля параметров производства продукции из стекла. Технический результат, достигаемый от осуществления предложенной группы изобретений, заключается в обеспечении беспрерывного и бесперебойного сбора объективных данных со всех технологических участков производственной линии и оптимизации всего производственного процесса на основе их анализа. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Система контроля параметров производства продукции из стекла, включающая по меньшей мере по одному размещенному непосредственно на каждом технологическом участке производственной линии блоку коммуникаций, датчики сбора базовых параметров и блок управления, размещенный вне производственной линии, при этом в составе технологических участков присутствуют, по меньшей мере, участок составного цеха, участок стекловарения, участок стеклоформования и участок инспекционного оборудования, каждый из блоков коммуникаций, расположенный на определенном технологическом участке, соединен с одной стороны с датчиками сбора базовых параметров данного технологического участка с возможностью получения данных о параметрах, а с другой стороны с блоком управления с возможностью передачи ему полученных данных и обратного приема командных данных.

2. Система контроля параметров производства продукции из стекла по п. 1, отличающаяся тем, что блоки коммуникаций представляют собой серверы.

3. Способ контроля параметров производства продукции из стекла, включающий следующую последовательную совокупность действий:

- детектирование датчиками сбора базовых параметров соответствующих параметров в режиме реального времени, при этом на участке составного цеха, по меньшей мере, параметров массы сырья, на участке стекловарения, по меньшей мере, параметров температуры в печи, на участке стеклоформования, по меньшей мере, параметров количества сырья, поступающего в единицу времени, на участке инспекционного оборудования, по меньшей мере, общего количества продукции и количества отбракованной продукции;

- передача данных о параметрах от датчиков сбора базовых параметров в соответствующий блок коммуникаций;

- передача данных о параметрах от каждого из блоков коммуникаций в блок управления,

при этом дополнительно в каждом из блоков коммуникаций параллельно с передачей производятся сохранение и накопление данных, полученных от датчиков сбора базовых параметров, в блоке управления данные, полученные с каждого из блоков коммуникаций, совместно обрабатываются, и по результатам обработки в блоке управления формируется набор командных данных, передаваемых затем в соответствующие блоки коммуникаций.

| Программно-аппаратный управленческий комплекс, интегрированный в производство керамических изделий | 2018 |

|

RU2699330C1 |

| CN 105892089 A, 24.08.2016 | |||

| CN 203419853 U, 05.02.2014 | |||

| KR 20190138412 A, 13.12.2019 | |||

| Технологическая линия по производству литого микропровода в стеклянной изоляции | 1979 |

|

SU1081670A1 |

| DE 10160824 A1, 08.05.2003. | |||

Авторы

Даты

2021-03-04—Публикация

2020-09-22—Подача