Предлагаемые для патентования способ и устройство для получения продуктов пиролиза угля относятся к области высокотемпературной обработки углеродистых материалов, и могут быть использованы для получения продуктов пиролиза угля при более равномерной и высокотемпературной обработке и однородности получаемого материала.

Известно описание изобретения из патента США №3684446, которое выбрано в качестве аналога для способа получения продукта пиролиза угля и для устройства.

Известный из описания изобретения патента США №3684446 способ получения продуктов пиролиза угля заключается в следующем:

- подают в зону термообработки кусковые, углеродистые фракции;

- проводят электроразрядный, высокотемпературный обжиг кусковых, углеродистых фракций, поступивших в зону термообработки;

- обеспечивают сгорание летучих продуктов, входящих в состав обжигаемых кусковых, углеродистых фракций;

- обеспечивают удаление из зоны термообработки летучих продуктов сгорания, входящих в состав обжигаемых кусковых, углеродистых фракций;

- получают обожженные кусковые, углеродистые фракции;

- охлаждают обожженные кусковые, углеродистые фракции;

- получают продукт пиролиза угля.

Все вышеперечисленные признаки являются общими с предлагаемым способом получения продуктов пиролиза угля, для патентования.

Известное из описания изобретения патента США №3684446 устройство для получения продуктов пиролиза угля содержит нижеследующую совокупность существенных признаков:

- рабочую камеру с многослойной теплоизолирующей футеровкой и внутренней поверхностью, выполненной из графита и/или угля, установленную на каркасной опоре (основании);

- свод (теплоизолирующая крышка), закрепленный на верхнем конце рабочей камеры, с газоходом для выхода газов из внутренней полости рабочей камеры;

- бункер для подачи кускового, углеродистого материала в зону термообработки рабочей камеры, закрепленный своим выходом в центральном отверстии свода;

- верхний, полый, самоспекающий электрод, расположенный внутри центрального отверстия свода и установленный своим верхним концом в электродержателе, закрепленным на соответствующем участке корпуса свода и подсоединяемый к одному из выводов источника переменного напряжения;

- нижний электрод, расположенный внутри нижнего участка рабочей камеры и подсоединяемый к другому из выводов источника переменного напряжения;

- холодильник, установленный на поверхности основания и подсоединенный своим выходом к внутренней полости рабочей камеры;

- емкость для сбора продуктов пиролиза угля, установленную на основании и расположенную своим входом над выходом системы разгрузки продуктов пиролиза;

- систему регулирования электрической мощности, необходимой для получения продуктов пиролиза угля.

- Общими признаками предлагаемого к патентованию устройства для получения продуктов пиролиза угля и выше охарактеризованного аналогичного технического решения являются:

- рабочая камера с многослойной теплоизолирующей футеровкой, установленная на основании;

- теплоизолирующая крышка (свод), закрепленная на верхнем конце рабочей камеры, с газоходом для выхода газов из внутренней полости рабочей камеры;

- бункер для подачи кускового, углеродистого материала в зону термообработки рабочей камеры, закрепленный своим выходом в центральном отверстии свода;

- верхний электрод, расположенный внутри центрального отверстия в своде и установленный своим верхним концом в электродержателе, закрепленным на соответствующем участке корпуса свода и подсоединяемый к одному из выводов трансформатора источника переменного напряжения;

- нижний электрод, расположенный внутри нижнего участка рабочей камеры и подсоединяемый к другому из выводов трансформатора источника переменного напряжения;

- холодильник, установленный на поверхности основания и подсоединенный своим выходом к внутренней полости рабочей камеры;

- емкость для сбора продуктов пиролиза угля, установленная на основании и расположенная своим входом над выходом системы разгрузки продуктов пиролиза угля;

- систему регулирования электрической мощности, необходимой для получения продуктов пиролиза.

Известно также описание изобретения из патента RU №2396498, которое выбрано в качестве аналогичного технического решения, как для способа получения продуктов пиролиза, так и для устройства.

Известный способ получения продуктов пиролиза угля заключается в следующем:

- подают в зону термообработки кусковые, углеродистые фракции;

- проводят электроразрядный, высокотемпературный обжиг кусковых, углеродистых фракций, поступивших в зону термообработки;

- обеспечивают сгорание летучих продуктов, входящих в состав обжигаемых кусковых, углеродистых фракций;

- обеспечивают удаление из зоны термообработки летучих продуктов сгорания, входящих в состав обжигаемых кусковых, углеродистых фракций;

- получают обожженные кусковые, углеродистые фракции;

- охлаждают обожженные кусковые, углеродистые фракции;

- получают продукты пиролиза угля в виде обожженных кусковых, углеродистых фракций.

Все вышеперечисленные признаки способа получения продуктов пиролиза угля являются общими с предлагаемым для патентования способом получения продуктов пиролиза угля.

Известное устройство для получения продуктов пиролиза угля содержит нижеследующую совокупность существенных признаков:

- полую реторту, выполненную из графита и/или угля, с вертикально разделенной внутренней поверхностью на цилиндрический, конически-цилиндрический и цилиндрический участки, заключенную соосно с многослойной футеровкой в металлическом кожухе, вертикально установленном на теплоизолированных и электрозаземленных опорах, закрепленных своими концами на поверхности основания;

- теплоизолирующую крышку, установленную на верхнем конце полой реторты;

- бункер для подачи кусковых, углеродистых фракций во внутреннюю полость реторты (в зону термообработки), закрепленный своим входом в центральном отверстии теплоизолирующей крышки;

- верхний электрод, расположенный внутри центрального отверстия теплоизолирующей крышки, с зазором относительно боковых поверхностей центрального отверстия и установленный своим верхним концом в электрододержателе, закрепленном на соответствующем участке внешней поверхности теплоизолирующей крышки;

- нижний электрод, выполненный в виде набора колец, закрепленных своими внешними поверхностями на соответствующих участках нижней внутренней поверхности полой реторты;

- источник переменного напряжения, закрепленный на основании и подсоединенный своим фазным проводом через первый управляемый ключ к соответствующему участку корпуса верхнего электрода и своим нулевым проводом через второй управляемый ключ к соответствующим участкам набора колец нижнего электрода;

- первый насос для удаления газов из внутренней полости верхнего участка полой реторты, установленный на основании и подсоединенный своим входом к соответствующему верхнему участку внутренней полости полой реторты, через отверстие, выполненное на соответствующем участке теплоизолирующей крышки, одним своим питающимся входом через третий управляемый ключ к фазному проводу и другим питающимся входом к нулевому проводу сети переменного напряжения;

- второй насос, установленный на основании и подсоединенный своим входом к соответствующему участку внутренней полости полой реторты, одним своим питающимся входом через четвертый управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения;

- трубчатый холодильник, закрепленный на основании и расположенный своим выходом во внутренней полости нижнего участка полой реторты и подсоединенный одним своим питающимся входом через пятый управляемый ключ к фазному проводу и другим питающимся входом к нулевому проводу сети переменного напряжения;

- емкость для готового продукта, установленная на основании и расположенная своим входом под соответствующим выходом системы разгрузки, закрепленной на соответствующем участке нижнего конца полой реторты;

- систему управления, подсоединенную своим входом к выходу источника сигнала задания, своим первым выходом к управляющему входу первого управляемого ключа, своим вторым выходом к управляющему входу второго управляемого ключа, своим третьим выходом к управляющему входу третьего управляемого ключа, своим четвертым выходом к управляющему входу четвертого управляемого ключа и своим пятым выходом к управляющему входу пятого управляемого ключа.

Общими признаками предлагаемого устройства для получения продуктов пиролиза угля являются все вышеприведенные признаки.

Известно также аналогичное техническое решение, см. описание заявки на изобретение RU №2019128345, которое выбрано в качестве ближайшего аналога, прототипа для предлагаемых для патентования способа и устройства для получения продуктов пиролиза угля.

Известный способ получения продуктов пиролиза угля, выбранный в качестве прототипа, заключается в следующем:

- подают в зону термообработки кусковые, углеродистые фракции; -проводят электроразрядный, высокотемпературный обжиг кусковых, углеродистых фракций;

- обеспечивают сгорание летучих продуктов, входящих в состав обжигаемых кусковых, углеродистых фракций;

- обеспечивают удаление из зоны термообработки летучих продуктов и продуктов сгорания, входящих в состав обжигаемых кусковых, углеродистых фракций;

- получают обожженные кусковые, углеродистые фракции;

- воздействие на обожженные кусковые углеродистые фракции пароводяной смесью;

- очищают от мелких примесей и частиц внешние поверхности обожженных кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью;

- удаляют мелкие примеси и частицы, полученные с внешних очищенных поверхностей обожженных кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью;

- создают на обожженных кусковых, углеродистых фракций самоспекающуюся оболочку;

- охлаждают обожженные кусковые, углеродистые фракции;

- получают продукты пиролиза угля.

Общими признаками предлагаемого к патентованию способа получения продуктов пиролиза и способа прототипа является следующая совокупность существенных признаков:

- подают в зону термообработки кусковые, углеродистые фракции; -проводят электроразрядный, высокотемпературный обжиг кусковых, углеродистых фракций;

- обеспечивают сгорание летучих продуктов, входящих в состав обжигаемых

кусковых, углеродистых фракций; -обеспечивают удаление из зоны термообработки летучих продуктов сгорания,

входящих в состав обжигаемых кусковых, углеродистых фракций; -получают обожженные кусковые, углеродистые фракции;

- воздействуют на обожженные кусковые, углеродистые фракции пароводяной смесью;

- очищают от мелких примесей и частиц внешние поверхности обожженных кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью;

- удаляют мелкие примеси и частицы, полученные с внешних очищенных поверхностей обожженных кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью;

- охлаждают обожженные кусковые, углеродистые фракции, подверженные воздействию пароводяной смесью;

- получают продукты пиролиза.

Известное устройство для получения продуктов пиролиза, выбранное в качестве прототипа, содержит следующую совокупность существенных признаков:

- полую реторту, выполненную из графита и/или угля, заключенную соосно с многослойной футеровкой в металлический кожух, вертикально установленный на теплоизолированных и электрозаземленных опорах, закрепленных своими нижними концами на основании;

- теплоизолирующую крышку, установленную на верхнем конце полой реторты;

- бункер для подачи кусковых, углеродистых фракций в зону термообработки, подсоединенный своим выходом к соответствующему участку внутренней полости полой реторты;

- верхний электрод, расположенный внутри центрального отверстия теплоизолирующей крышки и установленный одним своим концом в электродержателе, закрепленном на соответствующем участке внешней поверхности теплоизолирующей крышки или корпуса;

- нижний электрод, выполненный в виде набора колец, закрепленных своими внешними поверхностями на соответствующих участках внутренней поверхности полой реторты;

- источник переменного напряжения, закрепленный на основании и подсоединенный своим фазным проводом через первый управляемый ключ к соответствующему участку корпуса верхнего электрода и своим нулевым проводом через второй управляемый ключ к соответствующим участкам набора колец нижнего электрода;

- первый насос для удаления газов из внутренней полости верхнего участка полой реторты, установленный на основании и подсоединенный своим входом к соответствующему верхнему участку внутренней полости полой реторты, одним своим питающимся входом через третий управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения;

- холодильник, установленный на поверхности основания и подсоединенный своим выходом к внутренней полости полой реторты, одним своим питающимся входом через четвертый управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения;

- второй насос для удаления газов из внутренней полости нижнего участка полой реторты, установленный на основании и подсоединенный своим входом к соответствующему участку нижней внутренней полости полой реторты, одним своим питающимся входом через пятый управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения;

- парогенератор, установленный на основании и подсоединенный своим выходом к внутренней полости нижнего участка полой реторты, одним своим питающимся входом через шестой управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения;

- емкость для готового продукта, установленная на основании и расположенная своим входом под соответствующим выходом системы разгрузки, закрепленной на соответствующем участке нижнего конца полой реторты;

- систему управления, подсоединенную своим входом к выходу источника сигнала задания, своим первым выходом к управляющему входу первого управляемого ключа, своим вторым выходом к управляющему входу второго управляемого ключа, своим третьим выходом к управляющему входу третьего управляемого ключа, своим четвертым выходом к управляющему входу четвертого управляемого ключа, своим пятым выходом к управляющему входу пятого управляемого ключа и своим шестым выходом к управляющему входу шестого управляемого ключа.

Все вышеперечисленные признаки устройства для получения продуктов пиролиза угля являются общими для предлагаемого к патентованию устройства для получения продуктов пиролиза угля.

Технический результат, который невозможно достичь ни одним из выше охарактеризованных технических решений, заключается в обеспечении более равномерной, высокотемпературной обработки кусковых, углеродистых фракций и однородности получаемого материала.

Причиной невозможного достижения вышеуказанного технического результата является то, что вопросам обеспечения более равномерной и высокотемпературной обработки кусковых, углеродистых фракций и однородности получаемого материала должного внимания не уделялось.

Учитывая характеристику и анализ известных технических решений, можно сделать вывод, что задача создания аналогичных технических решений, обеспечивающих более равномерную и высокотемпературную обработку кусковых, углеродистых фракций и однородность получаемого материала, является актуальной на сегодняшний день.

Технический результат, указанный выше, для способа получения продуктов пиролиза угля достигается тем, что в способе получения продуктов пиролиза угля, заключающемся в том, что подают в зону термообработки кусковые, углеродистые фракции, проводят электроразрядный, высокотемпературный обжиг кусковых, углеродистых фракций, обеспечивают сгорание летучих продуктов, входящих в состав обжигаемых кусковых, углеродистых фракций, обеспечивают удаление из зоны термообработки летучих продуктов и продуктов сгорания, входящих в состав обжигаемых кусковых, углеродистых фракций, получают обожженные кусковые, углеродистые фракции, при этом подают в зону термообработки кусковых, углеродистых фракций окислитель, активизируют процесс термообработки кусковых, углеродистых фракций, нагревают полученные обожженные кусковые, углеродистые фракции, дополнительно подвергают электроразрядному, высокотемпературному обжигу нагретые, обожженные кусковые, углеродистые фракции, воздействуют пароводяной смесью на дополнительно подверженные электроразрядному, высокотемпературному обжигу нагретые, обожженные кусковые, углеродистые фракции, очищают от мелких примесей и частиц внешние поверхности кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью, удаляют мелкие примеси и частицы, полученные с внешних очищенных поверхностей нагретых, обожженных кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью, охлаждают нагретые, обожженные кусковые, углеродистые фракции, дополнительно подверженные электроразрядному, высокотемпературному обжигу, и получают продукты пиролиза угля в виде обожженных кусковых, углеродистых фракций.

Подача в зону термообработки кусковых, углеродистых фракций окислителя, активизирующего процесс термообработки кусковых, углеродистых фракций, нагревание полученных обожженных кусковых, углеродистых фракций, дополнительный электроразрядный и высокотемпературный обжиг нагретых, обожженных, кусковых, углеродистых фракций, последующее пароводяное воздействие на дополнительно подверженные электроразрядному и высокотемпературному обжигу нагретые, обожженные, кусковые, углеродистые фракции и очищение от мелких примесей и частиц внешние поверхности кусковых, углеродистых фракций, дополнительно подверженных электроразрядному, высокотемпературному обжигу обожженных и нагретых кусковых, углеродистых фракций, при последующем удалении из нижнего участка внутренней полости полой реторты газов и продуктов сгорания и последующего охлаждения обожженных кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью, обеспечивает более равномерный и управляемый процесс электроразрядной, высокотемпературной обработки кусковых, углеродистых фракций и однородность получаемого готового материала в виде продуктов пиролиза угля.

В чем и проявляется достижение вышеуказанного технического результата.

Технический результат, указанный выше, для предлагаемого к патентованию устройства для получения продуктов пиролиза угля, достигается тем, что устройство для получения продуктов пиролиза угля, содержащее полую реторту, выполненную из графита и/или угля, заключенную соосно с многослойной футеровкой в металлическом кожухе, вертикально установленным на теплоизолированных и электрозаземленных опорах, закрепленных своими нижними концами на поверхности основания, теплоизолирующую крышку, установленную на верхнем конце полой реторты, бункер для подачи кусковых, углеродистых фракций в зону термообработки, подсоединенный своим выходом к соответствующему участку внутренней полости полой реторты, верхний электрод, установленный своим верхним концом в электродержателе, закрепленном на соответствующей поверхности корпуса полой реторты, нижний электрод, выполненный в виде набора колец, закрепленных своими внешними поверхностями на соответствующих участках внутренней поверхности полой реторты, первый источник переменного напряжения, закрепленный на основании и подсоединенный своим фазным проводом через первый управляемый ключ к соответствующему участку корпуса верхнего электрода и своим нулевым проводом через второй управляемый ключ к соответствующим участкам набора колец нижнего электрода, первый насос (для удаления газов из внутренней полости верхнего участка полой реторты), установленный на основании и подсоединенный своим входом к соответствующему верхнему участку внутренней полости полой реторты, одним своим питающимся входом через третий управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения, второй насос (для удаления газов из внутренней полости нижнего участка полой реторты), подсоединенный своим входом к соответствующему участку нижней внутренней полости полой реторты, а также подсоединенный одним своим питающимся входом через четвертый управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения, трубчатый холодильник, закрепленный на основании и расположенный своими охлаждающими трубками во внутренней полости нижнего участка полой реторты и подсоединенный одним своим питающимся входом через пятый управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения, парогенератор, установленный на основании и подсоединенный своим выходом к внутренней полости полой реторты, одним своим питающимся входом через шестой управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения, емкость для готового продукта, установленная на основании и расположенная своим входом под соответствующим выходом системы разгрузки, закрепленной на соответствующем участке нижнего конца полой реторты, систему управления, подсоединенную своим входом к выходу источника сигналов задания, своим первым выходом к управляющему входу первого управляемого ключа, своим вторым выходом к управляющему входу второго управляемого ключа, своим третьим выходом к управляющему входу третьего управляемого ключа, своим четвертым выходом к управляющему входу четвертого управляемого ключа, своим пятым выходом к управляющему входу пятого управляемого ключа и своим шестым выходом к управляющему входу шестого управляемого ключа, при этом устройство для получения продуктов пиролиза угля снабжено третьим насосом (для подачи окислителя (воздуха) во внутреннюю полость полой реторты), установленным на основании и подсоединенным своим выходом к внутренней полости верхнего участка полой реторты, одним своим питающимся входом через седьмой управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения, при этом управляющий вход седьмого управляемого ключа подсоединен к седьмому выходу системы управления, дополнительным кольцеобразным электродом, электроизолированно закрепленного на соответствующем участке внутренней поверхности металлического кожуха полой реторты и подсоединенного своим корпусом через восьмой управляемый ключ к фазному проводу второго источника переменного напряжения, подсоединенного своим нулевым проводом к корпусу нижнего электрода, при этом управляющий вход восьмого управляемого ключа подсоединен к восьмому выходу системы управления, нагревателем, выполненным, например, в виде индуктора, закрепленным посредством вспомогательного кожуха на соответствующем участке внешней поверхности металлического кожуха полой реторты и подсоединенным одним своим питающимся входом через девятый управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения, при этом управляющий вход девятого управляемого ключа подключен к девятому выходу системы управления.

Введение насоса для активизации процесса пиролиза угля, во внутренней полости полой реторты, нагревателя полученных обожженных кусковых, углеродистых фракций и дополнительного кольцеобразного электрода для дополнительного электроразрядного, высокотемпературного обжига нагретых, обожженных кусковых, углеродистых фракций, их расположения и подсоединения, как это указано выше, позволяют при подаче в зону термообработки кусковых, углеродистых фракций произвести активизацию высокотемпературного обжига кусковых, углеродистых фракций, с одновременным удалением из зоны термообработки полученных при этом газов и продуктов сгорания и получить обожженные кусковые, углеродистые фракции, подвергая которые дополнительному нагреванию и последующему электроразрядному и высокотемпературному обжигу, а также воздействию пароводяной смесью, очистить от мелких примесей и частиц внешние поверхности кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью и удалить их из нижнего участка полой реторты, создать на внешних поверхностях и в объеме кусковых, углеродистых фракций, дополнительно подверженных электроразрядному высокотемпературному обжигу обожженных и нагретых кусковых, углеродистых фракций, соответствующий состав и структуру материала, с равномерными свойствами по всему сечению загрузки, а при последующем охлаждении обожженных, нагретых и подверженных дополнительному электроразрядному и высокотемпературному обжигу кусковых, углеродистых фракций, обеспечить более равномерный по сечению, управляемый процесс электроразрядной, высокотемпературной обработки кусковых, углеродистых фракций и однородность получаемого готового материала в виде продуктов пиролиза угля.

В чем и проявляется достижение вышеуказанного технического результата. Проведенный анализ известных технических решений показал, что ни одно из них не содержит как всей совокупности существенных признаков, предлагаемых к патентованию технических решений, так и отличительных признаков, что позволило сделать вывод о соответствии предлагаемых технических решений к патентованию критериям патентоспособности «новизна» и «изобретательский уровень».

Техническая сущность предлагаемого способа получения продуктов пиролиза заключается в следующем:

- подают в зону термообработки кусковые, углеродистые фракции;

- проводят электроразрядный, высокотемпературный обжиг кусковых, углеродистых фракций, поступивших в зону термообработки;

- подают в зону термообработки окислитель;

- активизируют процесс термообработки кусковых, углеродистых фракций;

- обеспечивают сгорание летучих продуктов, входящих в состав обжигаемых кусковых, углеродистых фракций;

- обеспечивают удаление из зоны термообработки летучих продуктов сгорания, входящих в состав обжигаемых кусковых, углеродистых фракций;

- получают обожженные кусковые, углеродистые фракции;

- нагревают полученные обожженные кусковые, углеродистые фракции;

- дополнительно подвергают электроразрядному, высокотемпературному обжигу нагретые, обожженные кусковые, углеродистые фракции;

- воздействуют на нагретые, обожженные кусковые, углеродистые фракции пароводяной смесью;

- очищают от мелких примесей и частиц внешние поверхности нагретых, обожженных кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью;

- удаляют мелкие примеси и частицы, полученные с внешних очищенных поверхностей нагретых, обожженных кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью;

- охлаждают нагретые, обожженные кусковые, углеродистые фракции, дополнительно подверженные электроразрядному, высокотемпературному обжигу;

- получают продукты пиролиза угля в виде обожженных кусковых, углеродистых фракций.

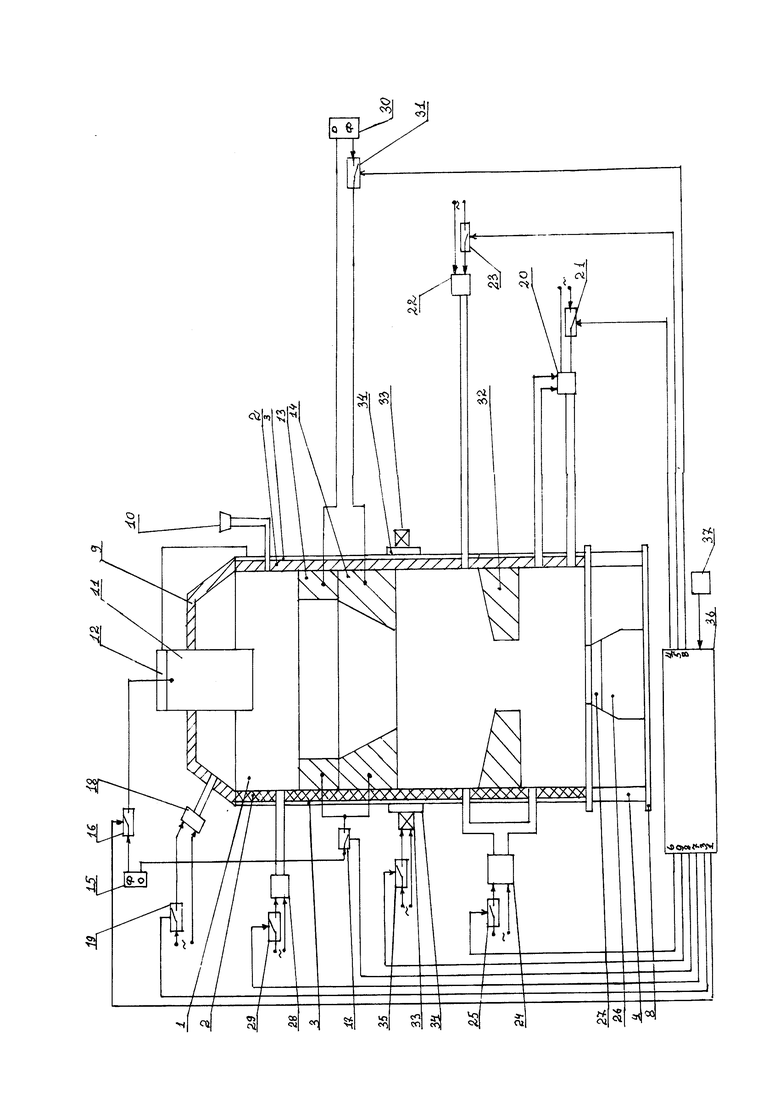

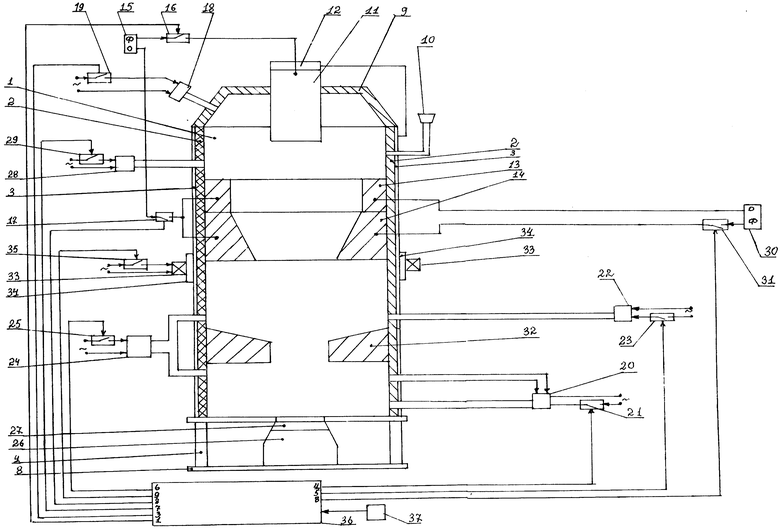

Предлагаемое устройство для получения продуктов пиролиза угля поясняется нижеследующим описанием и чертежом, на котором представлена функциональная схема устройства для получения продуктов пиролиза угля, которая содержит:

- полую реторту - 1, выполненную из графита, заключенную соосно с многослойной футеровкой - 2 в металлическом кожухе - 3, вертикально установленным на теплоизолированных и электрозаземленных опорах - 4, 5 (6, 7), закрепленных своими нижними концами на основании - 8;

- теплоизолирующую крышку - 9, установленную на верхнем конце полой реторты - 1;

- бункер - 10 для подачи кусковых, углеродистых фракций во внутреннюю полость полой реторты - 1, подсоединенный своим выходом к соответствующему участку внутренней полости полой реторты;

- верхний электрод - 11, расположенный внутри центрального отверстия теплоизолирующей крышки - 9, с зазором относительно внутренних боковых поверхностей центрального отверстия и установленный своим верхним концом в электродержателе - 12, закрепленном на соответствующем участке поверхности корпуса полой реторты - 1;

- нижний электрод, выполненный в виде набора колец - 13, 14, закрепленных своими внешними поверхностями на соответствующих участках нижней внутренней поверхности полой реторты - 1;

- первый источник - 15 переменного напряжения, закрепленный на основании - 8 и подсоединенный своим фазным проводом через первый управляемый ключ - 16 к соответствующему участку корпуса верхнего электрода - 11 и своим нулевым проводом через второй управляемый ключ - 17 к соответствующим участкам набора колец - 13, 14 нижнего электрода;

- первый насос - 18 для удаления газов из внутренней полости верхнего участка полой реторты - 1, установленный на основании - 8 и подсоединенный своим входом к соответствующему верхнему участку внутренней полости полой реторты - 1, одним своим питающимся входом через третий управляемый ключ - 19 к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения;

- трубчатый холодильник - 20, установленный на основании - 8 и подсоединенный своим выходом к внутренней полости нижнего участка полой реторты - 1, а также подсоединенный одним своим питающимся входом через четвертый управляемый ключ - 21 к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения;

- второй насос - 22 для удаления газа из внутренней полости нижнего участка полой реторты - 1, установленный на основании - 8 и подсоединенный своим входом к соответствующему нижнему участку внутренней полости полой реторты - 1, одним своим питающимся входом через пятый управляемый ключ - 23 к фазному проводу и другим питающимся входом к нулевому проводу сети переменного напряжения; -парогенератор - 24, установленный на основании - 8 и подсоединенный своим выходом к внутренней полости нижнего участка полой реторты - 1, одним своим питающимся входом через шестой управляемый ключ - 25 к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения;

- емкость - 26 для готового продукта, установленная на основании - 8 и расположенная своим входом под соответствующим выходом системы - 27 разгрузки, закрепленной на соответствующем участке нижнего конца полой реторты - 1; - третий насос - 28 для подачи воздуха (окислителя) во внутреннюю полость верхнего участка полой реторты - 1, установленный на основании - 8 и подсоединенный одним своим питающимся входом через седьмой управляемый ключ - 29 к фазному проводу сети переменного напряжения и другим своим питающимся входом к нулевому проводу сети переменного напряжения;

- второй источник - 30 переменного напряжения, установленный на основании - 8 и подсоединенный своим нулевым проводом к соответствующему участку нижнего электрода - 14, своим фазным проводом через восьмой управляемый ключ - 31 к соответствующему участку дополнительного кольцеобразного электрода - 32, электроизолированно закрепленного на соответствующем участке внутренней поверхности металлического кожуха - 3;

- нагревательный элемент - 33, выполненный в виде индуктора, закрепленный посредством вспомогательного кожуха - 34 на соответствующем участке внешней поверхности кожуха - 3 и подсоединенный одним своим выводом через девятый управляемый ключ - 35 к фазному проводу сети переменного напряжения и другим своим выводом к нулевому проводу сети переменного напряжения; - система управления, выполненная, например, в виде контроллера - 36, представленного на сайте «Fastwel.ru», установленного на основании - 8 и подсоединенного своим входом к выходу источника - 37 сигналов задания, своим первым выходом к управляющему входу первого управляемого ключа - 16, своим вторым выходом к управляющему входу второго управляемого ключа - 17, своим третьим выходом к управляющему входу третьего управляемого ключа - 19, своим четвертым выходом к управляющему входу четвертого управляемого ключа - 21, своим пятым выходом к управляющему входу пятого управляемого ключа - 23, своим шестым выходом к управляющему входу шестого управляемого ключа - 25, своим седьмым выходом к входу седьмого управляемого ключа - 29, своим восьмым выходом к входу восьмого управляемого ключа - 31, своим девятым выходом к входу девятого управляемого ключа - 35.

При этом расположение и установка всех узлов, блоков и технологического оборудования, входящих в состав предлагаемого технического решения для патентования на чертеже не представлено.

Практический способ получения продуктов пиролиза угля можно пояснить, рассмотрев работу устройства для получения продуктов пиролиза угля.

Используя источник - 37 сигналов задания, обеспечивают подачу управляющих сигналов на управляемые ключи - 16, 17, 19, 21, 23, 25, 29, 31, 35, которые срабатывают и обеспечивают готовность к работе устройства для получения продуктов пиролиза угля.

Через бункер - 10 обеспечивают подачу кусковых, углеродистых фракций во внутреннюю полость верхнего участка полой реторты - 1.

По мере прохождения кусковых, углеродистых фракций внутри полой реторты - 1, кусковые, углеродистые фракции подвергаются электроразрядной (~u=100В) и высокотемпературной (~1000…1700°C) обработке (пиролизу) и воздействию окислителя (воздуха), поступающего через третий насос - 28 в зону электроразрядной и высокотемпературной обработки, при которых активизируется процесс термообработки кусковых, углеродистых фракций, обеспечивающих эффективное частичное сгорание летучих продуктов, входящих в состав обжигаемых кусковых, углеродистых фракций и их удаление через первый 18 и второй 22 насос - в окружающее пространство.

Полученные обожженные кусковые, углеродистые фракции поступают в зону дополнительного нагревания нагревательным элементом - 33, выполненным в виде индуктора, позволяющим осуществить воздействие на обожженные кусковые, углеродистые фракции энергией поля и получить дополнительное нагревание их для последующего этапа электроразрядной и высокотемпературной (~1000…1700°C) обработке.

Поверхности полученных дополнительно нагретых и подверженных электроразрядному и высокотемпературному обжигу, обожженных кусковых, углеродистых фракций подвергают дополнительной электроразрядной и высокотемпературной обработке, путем подачи переменного напряжения с выходов источника - 30 переменного напряжения на корпус дополнительного кольцеобразного электрода - 32 и на корпус нижнего кольцеобразного электрода - 14, обеспечивая дополнительный процесс высокотемпературной обработки и обеспечивая удаление летучих продуктов из внутренней полости нижнего участка полой реторты - 1, используя второй насос - 22 для удаления газа из внутренней полости нижнего участка полой реторты - 1.

Воздействуют пароводяной смесью, используя парогенератор - 24, на дополнительно подверженные электроразрядному и высокотемпературному обжигу нагретые, обожженные, кусковые и углеродистые фракции и очищают от мелких примесей и частиц внешние поверхности нагретых, обожженных кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью и удаляют мелкие примеси и частицы, полученные с внешних очищенных поверхностей нагретых, обожженных кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью.

Используя трубчатый холодильник - 20, с расположенными внутри нижнего участка полой реторты - 1 своими входами и выходами, охлаждают обожженные и нагретые кусковые, углеродистые фракции, дополнительно подверженные электроразрядному и высокотемпературному обжигу, и получают продукты пиролиза угля в виде обожженных, кусковых, углеродистых фракций.

Таким образом, предлагаемые способ и устройство для получения продуктов пиролиза угля, за счет активизации процесса термообработки кусковых, углеродистых фракций, подверженных электроразрядному и высокотемпературному обжигу, дополнительного нагревания полученных обожженных кусковых, углеродистых фракций и дополнительного воздействия их поверхностей электроразрядным и высокотемпературным обжигам, а также последующего воздействия их поверхностей пароводяной смесью, позволивших после удаления мелких примесей и частиц из нижнего участка полой реторты, при их охлаждении получить более равномерную электроразрядную и высокотемпературную обработку кусковых, углеродистых фракций, обеспечивающих получение, при соответствующей однородности, продуктов пиролиза угля, в виде обожженных, кусковых, углеродистых фракций.

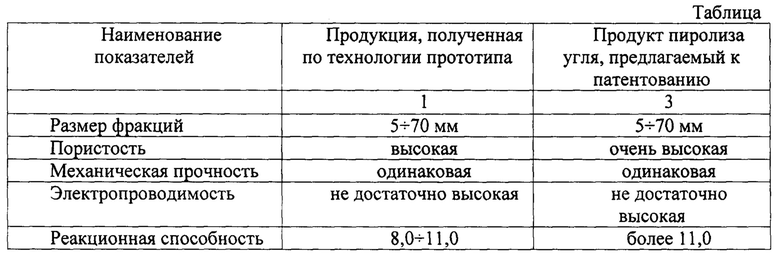

Проведенные сравнительные испытания полученного продукта пиролиза угля и продукта, полученного в соответствии с технологией, охарактеризованной в заявке на изобретение RU №2019128345, показали (см. нижеприведенную таблицу), что по своим техническим показателям полученный продукт пиролиза угля значительно превосходит продукт пиролиза угля, полученный по технологии прототипа, поэтому предлагаемые для патентования способ и устройство для получения продуктов пиролиза угля займут достойное место среди известных объектов аналогичного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для получения продуктов пиролиза угля | 2019 |

|

RU2745272C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ВОССТАНОВИТЕЛЯ | 2020 |

|

RU2745006C1 |

| Способ получения карбида кальция | 2018 |

|

RU2697718C1 |

| Способ подготовки шихты к металлургическому переделу | 1977 |

|

SU749921A1 |

| Устройство для высокотемпературного плазменного нагрева дутья | 2022 |

|

RU2787915C1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Способ высокотемпературного нагрева дутья и устройство для его осуществления | 2022 |

|

RU2808499C1 |

Изобретение относится к области высокотемпературной обработки углеродистых материалов и может быть использовано для получения продуктов пиролиза угля. Способ заключается в проведении электроразрядного высокотемпературного обжига кусковых углеродистых фракций в полой реторте с подачей в зону термообработки окислителя - воздушного потока. Дополнительно электроразрядному высокотемпературному обжигу подвергают нагретые обожженные кусковые углеродистые фракции, воздействуя на них пароводяной смесью. Способ реализуется в устройстве для получения продуктов пиролиза угля, включающем полую реторту, выполненную из графита, теплоизолирующую крышку, установленную на верхнем конце полой реторты, верхний и нижний электроды. Нижний электрод выполнен в виде набора колец. Устройство содержит два источника переменного напряжения, нагревательный элемент, выполненный в виде индуктора, парогенератор, холодильник и систему управления. Технический результат заключается в более равномерной и высокотемпературной обработке кусковых углеродистых фракций и однородности получаемого материала. 2 н.п. ф-лы, 1 табл., 1 ил.

1. Способ получения продуктов пиролиза угля, заключающийся в том, что подают в зону термообработки кусковые, углеродистые фракции, проводят электроразрядный, высокотемпературный обжиг кусковых, углеродистых фракций, обеспечивают сгорание летучих продуктов, входящих в состав обжигаемых кусковых, углеродистых фракций, обеспечивают удаление из зоны термообработки летучих продуктов сгорания, входящих в состав обжигаемых кусковых, углеродистых фракций, и получают обожженные кусковые, углеродистые фракции, отличающийся тем, что подают в зону термообработки кусковых, углеродистых фракций воздушный поток, активизируют процесс термообработки кусковых, углеродистых фракций, нагревают полученные, обожженные кусковые, углеродистые фракции, дополнительно подвергают электроразрядному, высокотемпературному обжигу нагретые обожженные, кусковые, углеродистые фракции, воздействуют пароводяной смесью на дополнительно подверженные электроразрядному, высокотемпературному обжигу нагретые, обожженные, кусковые, углеродистые фракции, очищают от мелких примесей и частиц поверхности кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью, удаляют мелкие примеси и частицы, полученные с очищенных поверхностей нагретых, обожженных кусковых, углеродистых фракций, подверженных воздействию пароводяной смесью, охлаждают нагретые, обожженные кусковые, углеродистые фракции, дополнительно подверженные электроразрядному, высокотемпературному обжигу, и получают продукты пиролиза угля в виде обожженных, кусковых, углеродистых фракций.

2. Устройство для получения продуктов пиролиза угля, содержащее полую реторту, выполненную из графита, заключенную соосно с многослойной футеровкой в металлическом кожухе, вертикально установленном на теплоизолированных и электрозаземленных опорах, закрепленных своими нижними концами на поверхности основания, теплоизолирующую крышку, установленную на верхнем конце полой реторты, бункер для подачи кусковых, углеродистых фракций в зону термообработки, подсоединенный своим выходом к соответствующему участку внутренней полости полой реторты, верхний электрод, установленный своим верхним концом в электродержателе, закрепленным на соответствующем участке поверхности корпус полой реторты, нижний электрод, выполненный в виде набора колец, закрепленных своими внешними поверхностями на соответствующих участках нижней внутренней поверхности полой реторты, первый источник переменного напряжения, закрепленный на основании и подсоединенный своим фазным проводом через первый управляемый ключ к соответствующему участку корпуса верхнего электрода и своим нулевым проводом через второй управляемый ключ к соответствующим участкам набора колец нижнего электрода, первый насос, установленный на основании и подсоединенный своим входом к соответствующему верхнему участку внутренней полости полой реторты, одним своим питающимся входом через третий управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения, второй насос, установленный на основании и подсоединенный своим входом к соответствующему нижнему участку внутренней полости полой реторты, подсоединенный одним своим питающимся входом через четвертый управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения, холодильник, установленный на поверхности основания и подсоединенный своими выходами к внутренней полости полой реторты и подсоединенный одним своим питающимся входом через четвертый управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения, парогенератор, установленный на основании и подсоединенный своим выходом к внутренней полости нижнего участка полой реторты, одним своим питающимся входом через шестой управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения, емкость для готового продукта, установленная на основании и расположенная своим входом под соответствующим выходом системы разгрузки, закрепленной на соответствующем участке нижнего конца полой реторты и систему управления, подсоединенную своим входом к выходу источников сигналов задания, своим первым выходом к управляющему входу первого управляемого ключа, своим вторым выходом к управляющему входу второго управляемого ключа, своим третьим выходом к управляющему входу третьего управляемого ключа, своим четвертым выходом к управляющему входу четвертого управляемого ключа, своим пятым выходом к управляющему входу пятого управляемого ключа и своим шестым выходом к управляющему входу шестого управляемого ключа, отличающееся тем, что устройство для получения продуктов пиролиза угля снабжено третьим насосом для подачи воздушного потока во внутреннюю полость верхнего участка полой реторты, установленным на основании и подсоединенным своим выходом к внутренней полости верхнего участка полой реторты, одним своим питающимся входом через седьмой управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения и своим управляющим входом к седьмому выходу системы управления, дополнительным кольцеобразным электродом, электроизолированно закрепленном на соответствующем участке внутренней поверхности металлического кожуха полой реторты и подсоединенного своим корпусом через восьмой управляемый ключ к фазному проводу второго источника переменного напряжения, подсоединенного своим нулевым проводом к корпусу нижнего электрода и своим управляющим входом к восьмому выходу системы управления и нагревателем, закрепленном на соответствующем участке внешней поверхности полой реторты и подсоединенным одним своим питающимся входом через девятый управляемый ключ к фазному проводу и другим своим питающимся входом к нулевому проводу сети переменного напряжения и своим управляющим входом к девятому выходу системы управления.

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2014 |

|

RU2582696C1 |

| ЭЛЕКТРОКАЛЬЦИНАТОР ДЛЯ ПРОКАЛКИ АНТРАЦИТОВ | 2002 |

|

RU2234037C2 |

| ЭЛЕКТРОКАЛЬЦИНАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2017 |

|

RU2651072C1 |

| Устройство для высокотемпературнойОбРАбОТКи углЕРОдиСТыХ МАТЕРиАлОВ | 1973 |

|

SU798461A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 3684446 A, 15.08.1972. | |||

Авторы

Даты

2021-03-22—Публикация

2020-02-11—Подача