Изобретение относится к области металлургии и может быть использовано для глубокой прокалки углеродистых материалов, например антрацита, используемого при производстве электродной массы.

Известны электрокальцинаторы для прокалки углеродистых материалов [1, 2], включающие цилиндрическую прокалочную камеру, верхний и нижний электроды, электроконтактный узел к последнему и разгрузочные каналы в нижней части прокалочной камеры.

В качестве прототипа нами принят электрокальцинатор [2], включающий футерованную огнеупорами цилиндрическую камеру, в которую введены верхний и нижний электроды, из которых нижний выполнен в кольцевом исполнении, разделяющий прокалочную камеру на две части без изменения их поперечного сечения.

Недостатком прототипа является конструктивная сложность нижнего электрода и недостаточная надежность его функционирования. Отметим, что выполнение нижнего электрода из дефицитных угольных дорогостоящих фасонных изделий предопределяет наличие сложного электроконтактного узла, а исполнение нижнего электрода из металла, последний, работая в высокотемпературной зоне (более 1500°С), быстро выходит из строя в связи с науглероживанием металла до стадии чугуна, который выплавляется при более низкой (около 1150°С) температуре. Кольцевое исполнение нижнего электрода не гарантирует равномерного распределения энергии в цилиндрической прокалочной камере и, следовательно, равномерную по всему объему камеры глубокую прокалку углеродистых материалов.

Отметим также, что выполнение прокалочной камеры в виде вертикального цилиндра не обеспечивает эффективного нагревания сыпучего материала отходящими газами, так как последние, поднимаясь вверх, охлаждаются и, сокращаясь в объеме, выходят из камеры, неравномерно распределяясь по сечению камеры.

Задачей предлагаемого изобретения является создание конструкции прокалочной камеры, обеспечивающей глубокую и равномерную прокалку углеродистых материалов и надежную работу нижнего электрода с электроконтактным узлом подвода электроэнергии за счет упрощения его конструктивного исполнения.

Задача решается тем, что прокалочная камера выполнена бочкообразной формы, т.е. переменного поперечного сечения, а нижний электрод выполнен составным из угольных блоков, уложенных друг на друга соосно в горизонтальной плоскости в диаметральном направлении нижней части прокалочной камеры, при этом концевые части электрода помещены в угольную футеровку прокалочной камеры между разгрузочными каналами (труботечками).

Действительно, выполнение прокалочной камеры с переменным поперечным сечением позволяет решить вопрос глубокой, равномерной прокалки сыпучих углеродистых материалов за счет стабилизации концентрации отходящих газов в любом сечении верхней части камеры по всей ее высоте.

Выполнение нижнего электрода составным из угольных блоков, уложенных друг на друга, обеспечивает надежность его функционирования за счет их усиления, а выполнение элетроконтактных узлов в виде медных водоохлаждаемых плит, помещенных в пазы концов угольных блоков и прижатых сверху футеровкой прокалочной камеры, отличается простотой конструктивного решения и эффективностью его работы.

Сравнение предлагаемого технического решения с прототипом позволяет сделать вывод, что оно существенно отличается от известного введением новых существенных признаков, указанных выше, соответствует критерию новизны, обладает изобретательским уровнем и промышленно применимо.

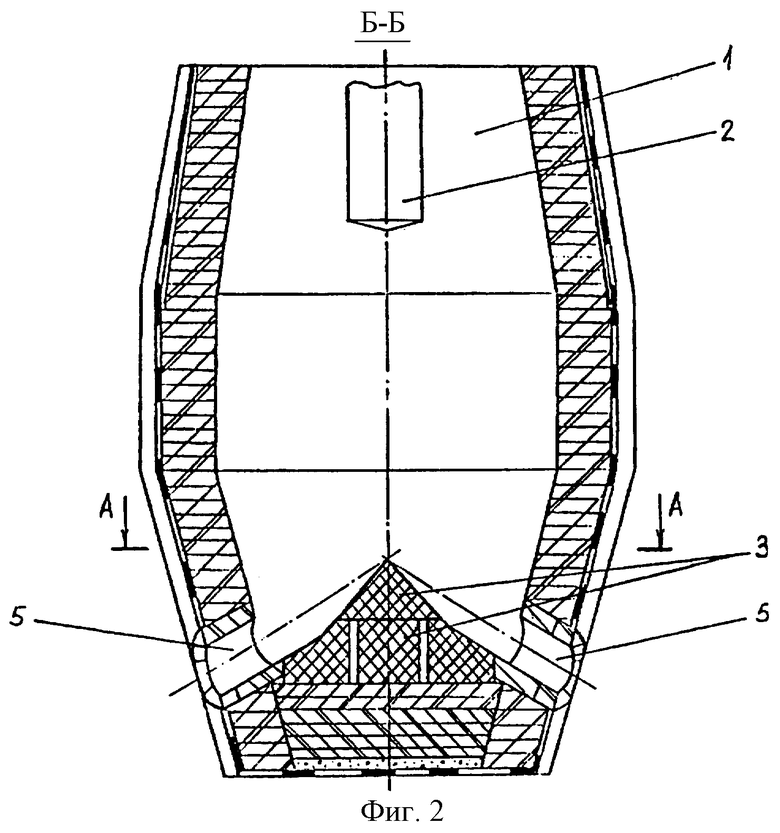

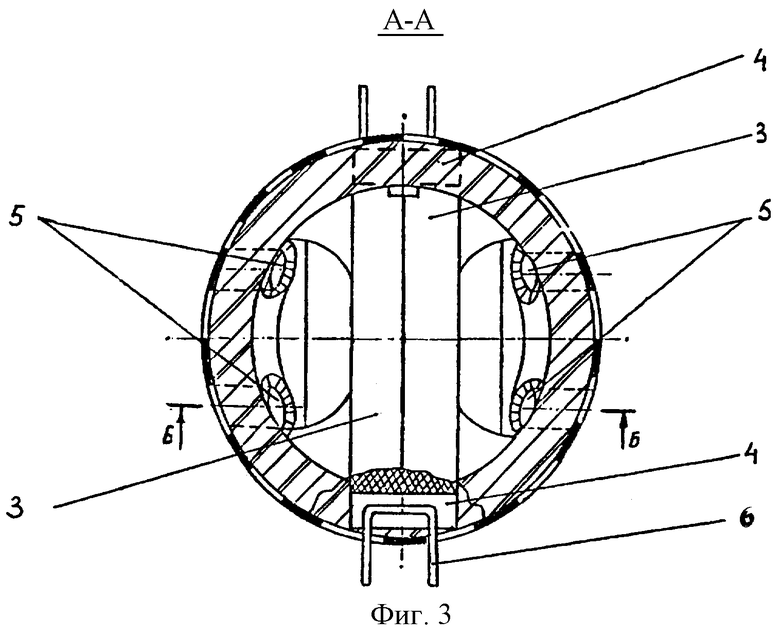

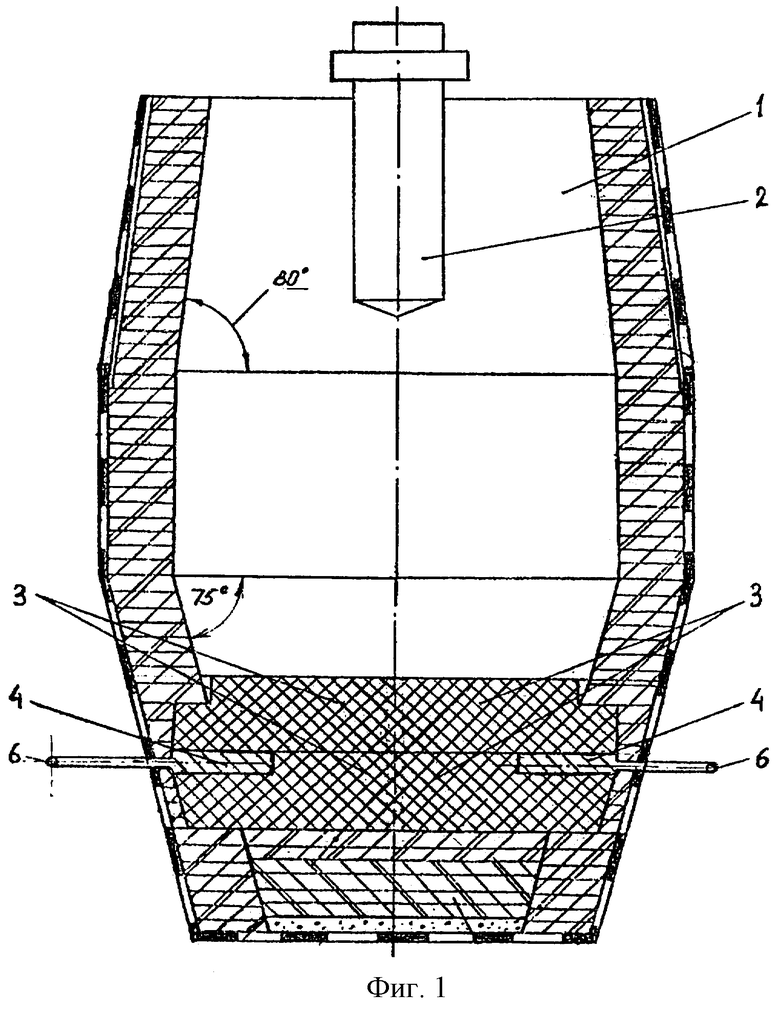

Принципиальная схема электрокальцинатора представлена чертежами, где на фиг.1 показан вертикальный продольный разрез электрокальцинатора; на фиг.2 - разрез Б-Б фиг.3; на фиг.3 - разрез А-А фиг.2.

Электрокальцинатор (фиг.1, 2, 3) включает футерованную муллитовыми огнеупорами прокалочную камеру 1 переменного сечения с четырьмя разгрузочными каналами (труботечками 5, верхней графитированный или самоспекающийся электрод 2, нижний электрод 3 из угольных блоков, уложенных друг на друга, два электроконтактных узла 4.

Прокалочная камера выполнена бочкообразной, при этом верхняя конусообразная часть составляет 1/3 общей ее высоты с углом наклона образующей конуса к горизонтальной плоскости, равным 80°.

Подобное исполнение верхней части прокалочной камеры обеспечивает равномерное распределение по сечению отходящих охлаждающихся газов и более глубокую и равномерную прокалку углеродистых материалов, поступающих с загрузочного торца камеры. Средняя часть камеры выполнена цилиндрической и составляет 1/4 общей высоты камеры.

Нижняя часть камеры выполнена конусообразной протяженностью, равной 1/2,5 высоты камеры, с углом наклона образующей конуса к горизонтальной плоскости, равным 75°.

Выполнение нижней части камеры конусообразной формы способствует размещению четырех труботечек 5 для разгрузки углеродистых материалов, а наклонное устье труботечек улучшает процесс отвода этих материалов из прокалочной камеры, при этом сами устья труботечек располагают в нижней части тигля по углам прямоугольника со сторонами, составляющими от 1/2 до 1/3 диаметра прокалочной камеры в ее нижней части.

Нижний электрод 3 выполняют из угольных блоков, уложенных друг на друга, как правило, квадратного сечения соосно в горизонтальной плоскости в диаметральном направлении. Концевые части блоков оснащены специальными пазами, в которые уложены электроконтактные узлы 4, выполненные в виде медных плит с залитыми в них водоохлаждаемыми змеевиками 6. Электроконтактные узлы 4 совместно с электродами 3 уложены и закоксованы в угольную футеровку прокалочной камеры, т.е. надежно прижаты массой вышерасположенной футеровки, в результате чего обеспечивается эффективный электрический контакт электроконтактных узлов 4 с угольными электродами. Проточная холодная вода, циркулирующая по змеевикам 6, способствует отводу тепла от медных пластин и предохраняет их от термического разрушения. Верхняя часть электрода 3 выполнена двухскатной, скаты которой направлены в сторону разгрузочных труботечек 5, чем обеспечивается эффективность процесса истечения прокаленного углеродистого материала.

Отметим, что вышеприведенные размеры и параметры определены, исходя из опытной эксплуатации электрокальцинатора в заводских условиях в АО “Кузнецкие ферросплавы” г. Новокузнецка Кемеровской области.

В комплексе эти технические решения позволяют упростить конструкцию и значительно повысить надежность функционирования элекрокальцинатора.

Электрокальцинатор работает следующим образом.

Сырой антрацит непрерывно загружают в прокалочную камеру 1 через верхнюю его горловину самотеком по соответствующим течкам (не показаны). На верхний электрод 2 и нижний 3 подают напряжение (порядка 55 В) и осуществляют прокалку материала при токе силой 5-6 кА. Выпуск прокаленного антрацита осуществляют циклически через труботечки 5 с интервалом в один час.

Опытная эксплуатация показала, что электросопротивление прокаленного антрацита составило 9-102 Ом·м, что соответствует требованиям его использования при производстве электродной массы и превышает показатели прокалки на электрокацинаторах известных конструкций.

Источники информации:

1. Гасик М.И., Лякишев Н.П., Емлин Б.Н. Теория и технология производства ферросплавов. Металлургия, 1988, с.702.

2. Гутенберг В.Л., Орлов Г.И., Ложкин Ю.А. и др. Авт. св. СССР № 654846, “Электрокацинатор”, F 27 D 11/02, опубл. В Б.И. № 1, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОКАЛЬЦИНАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2017 |

|

RU2651072C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| Электрокальцинатор | 1980 |

|

SU883635A1 |

| СПОСОБ ПОДГОТОВКИ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2008 |

|

RU2374338C1 |

| СПОСОБ ПРОКАЛКИ АНТРАЦИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2050406C1 |

| Электрокальцинатор | 1977 |

|

SU654846A1 |

| Электропечь для высокотемпературной прокалки материала | 1982 |

|

SU1106971A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| ПЕЧЬ ЭЛЕКТРОКАЛЬЦИНАЦИИ СЫПУЧЕГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2369815C1 |

| Шахтная печь для прокалки кускового материала | 1980 |

|

SU903673A1 |

Изобретение относится к области металлургии и может быть использовано для глубокой прокалки углеродистых материалов, например антрацита, используемого при производстве электродной массы. Сущность изобретения - в электрокальцинаторе, содержащем вертикальную прокалочную камеру с разгрузочными каналами в ее нижней части, верхний и нижний электроды с соответствующими электроконтактными узлами, прокалочная камера выполнена бочкообразной формы, т.е. переменного сечения, а нижний электрод выполнен составным из углеродистых блоков, уложенных друг на друга соосно в горизонтальной плоскости в диаметральном направлении нижней части прокалочной камеры, при этом концевые части электрода помещены в угольную футеровку прокалочной камеры между разгрузочными каналами (труботечками). Изобретение обеспечивает глубокую и равномерную прокалку углеродистых материалов, надежную работу нижнего электрода с электроконтактным узлом подвода электроэнергии. 3 з.п. ф-лы, 3 ил.

| RU 94017971 A, 27.07.1996 | |||

| СПОСОБ И ОБЖИГОВАЯ ПЕЧЬ ДЛЯ ЭЛЕКТРИЧЕСКОГО ОБЖИГА УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2167377C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2095708C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ЗАГОТОВОК | 1991 |

|

RU2022228C1 |

| Электрокальцинатор | 1977 |

|

SU654846A1 |

| JP 57054899 U, 31.03.1982 | |||

| JP 2002180126 A, 26.06.2002. | |||

Авторы

Даты

2004-08-10—Публикация

2002-10-10—Подача