Область техники, к которой относится изобретение

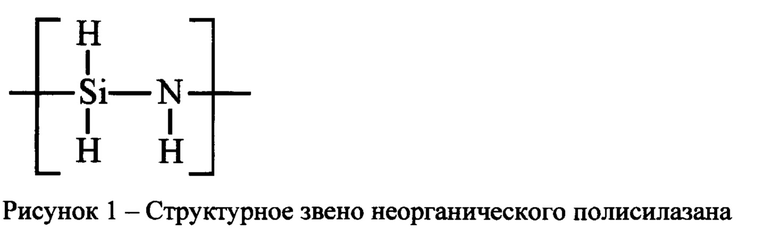

Изобретение относится к области химической промышленности. Неорганический полисилазан, полученный по данному способу, может быть использован в качестве прекурсора для создания покрытий из оксида или нитрида кремния.

Покрытия на основе полисилазана обладают коррозионной, термической и химической стойкостью, а также стойкостью к истиранию. Покрытия могут быть использованы в автомобильной промышленности для создания защитного покрытия от ржавчины, загрязнений и защиты от царапин и истирания; в авиации для создания жаростойких или камуфляжных покрытий; в микроэлектронике для создания диэлектрических, пассивирующих, выравнивающих или защитных покрытий, например межслойной изоляции. Также покрытия из полисилазана используются для нанесения антивандальных покрытий для защиты зданий и памятников и для создания адгезионных покрытий в различных областях техники.

Уровень техники

Известны патенты KR 20110081043 (опубл. 13.07.2011), US 7989257 (опубл. 02.08.2011), US 0106576 (опубл. 17.04.2014), US 4840778 (опубл. 20.06.1989), в которых предложен способ синтеза неорганического полисилазана в пиридине.

Патент KR 20110081043 (опубл. 13.07.2011) посвящен получению раствора для формирования покрытий. Полисилазан был получен по реакции аммонолиза дихлорсилана в пиридине. Дихлорсилан чистотой не менее 99% массой 400 г вводили при перемешивании в 5 кг обезвоженного пиридина при температуре 0°С. Затем в смесь вводили 1,22 кг газообразного аммиака, имеющего чистоту 99,9%. Перемешивали в течение 12 часов, поддерживая температуру смеси 0°С. Затем реактор продували сухим азотом в течение 30 минут, чтобы удалить избыток аммиака, а после этого отфильтровывали раствор от взвеси хлорида аммония. Полученный фильтрат смешивали с ксилолом, и отгоняли пиридин из раствора при 50°С и давлении 20 мм рт.ст. для получения 20% раствора полисилазана в ксилоле. Средняя молярная масса полученного полисилазана составила 1450 г/моль.

Из полученного 20% раствора полисилазана отгоняли ксилол при температуре 50°С и давлении 10 мм рт.ст. до получения бесцветного прозрачного полимера. Полимер разбавляли n-пентаном до получения мутного раствора с концентрацией 10 масс. %. Этот раствор пропускали через фильтр с порами 0,2 микрометра и получали прозрачный раствор полисилазана. Далее вводили в раствор дибутиловый эфир и отгоняли п-пентан при температуре 50°С и давлении 20 мм рт.ст. Средняя молярная масса полимера составила 1100 г/моль. Недостатком данного метода является проведение трех стадий замены растворителя и как результат большое количество отходов этих растворителей и их смесей, что неэкономично и усложняет процесс рекуперации.

Патент US 7989257 (опубл. 02.08.2011) посвящен синтезу полисилазана аммонолизом дихлорсилана и трихлорсилана с использованием катализатора, добавляемого в процессе реакции. Средняя молярная масса полисилазана в пересчете на полистирол составляла 2000-30000 г/моль. Высушенный пиридин в количестве 500 г помещали в колбу, охлаждали до 0°С или ниже и затем постепенно вводили в колбу 35 г дихлорсилана и 4,7 г трихлорсилана. Затем в колбу медленно добавляли 10 г аммиака и перемешивали один час. Затем в колбу добавляли 1,1 г гидроксиламина, перемешивали при комнатной температуре в течение двух часов и затем удаляли остаток аммиака продувкой газообразным азотом. Соль аммония, присутствующую в реакционной смеси, удаляли фильтрованием. Затем пиридин полностью удаляли из смеси вакуумной отгонкой, получая 12,8 г полисилазана. Средняя молярная масса полученного полисилазана составляла 3200 г/моль. Затем полисилазан разбавляли небольшим количеством дибутилового эфира. Недостаток данного метода состоит в необходимости использования катализатора совместно с трихлорсиланом, при этом получаются полимеры с большим разбросом молярной массы от 2000 до 30000 г/моль.

Патент US 2014106576 (опубл. 17.04.2014) посвящен получению неорганического полисилазана, который подвергался меньшей усадке во время стадии полимеризации в парах воды. Пленки, полученные из данного полисилазана менее склонны к образованию трещин или отслаиванию от полупроводниковой подложки. В стеклянный реакционный сосуд на 3000 мл, снабженный мешалкой, термометром и впускной трубкой, загружали 2310 г сухого пиридина, а затем 48,6 г трихлорсилана и 82,6 г дихлорсилана. Смесь хлорсиланов по каплям подавали в реакционную смесь в течение одного часа при перемешивании и охлаждении, при температуре реакции от 0 до 5°С, с образованием аддукта с пиридином. Далее 78,9 г аммиака подавали через впускную трубку в течение трех часов при температуре реакции не более 10°С. Затем проводили дополнительное перемешивание при 10°С в течение 1,5 часов при продувке газообразным азотом, для завершения реакции. Полученную реакционную жидкость нагревали до 10°С и образовавшийся хлорид аммония отделяли фильтрованием в атмосфере азота. Затем удаляли избыток аммиака при пониженном давлении с последующей заменой пиридина на дибутиловый эфир. Полученный раствор нагревали при 120°С в течение шести часов и затем фильтровали через фильтр из ПТФЭ с диаметром пор 0,1 мкм.

Недостатком данного метода является одновременное использование смеси хлорсиланов и получение в качестве отхода трудноразделимой смеси дибутилового эфира и пиридина, которую необходимо разделять на дополнительной стадии с применением ректификации и только после этого возвращать в цикл.

Патент US 4840778 (опубл. 20.06.1989) посвящен получению неорганического полисилазана со средней молярной массой от 690 до 2000 г/моль путем образования аддукта, состоящего из пиридина, дихлорметана и дихлорсилана. Четырехгорлую колбу объемом 300 мл снабжали трубкой для впуска газа, механической мешалкой и сосудом Дьюара. Реактор продували сухим азотом без кислорода. Капельную воронку присоединяли к реактору. В нее помещали 52 мл сухого дегазированного пиридина и 40 мл дихлорметана. Далее ПО мл сухого дегазированного дихлорметана помещали в четырехгорлую колбу. После охлаждения льдом туда добавляли 16,1 г дихлорсилана. Раствор пиридина, полученный, как указано выше, добавляли по каплям к дихлорсилану в течение 20 минут при охлаждении льдом. Смесь 10,9 г очищенного аммиака и газообразного азота вводили в реакционную смесь при интенсивном перемешивании в течение 1 часа. В ходе реакции в газоходе отсутствовала пыль. После завершения реакции твердый продукт удаляли центрифугированием с последующим фильтрованием. Растворитель удаляли из фильтрата при пониженном давлении (50°С, 5 мм рт.ст., 2 ч), с получением 4,92 г полисилазана, имеющего чрезвычайно высокую вязкость. Выход составил 68%. Когда полученный высоковязкий полисилазан оставляли стоять при комнатной температуре, он превращался в стеклообразное твердое вещество через 10 минут.Недостаток данного способа заключается в использовании дополнительного реактива - дихлорметана в результате чего в качестве отхода получается смесь пиридина и дихлорметана с неизвестной концентрацией. Такую смесь необходимо разделять ректификацией перед возвратом растворителей в производственный цикл.

В приведенных выше патентах на первой стадии получали раствор неорганического полисилазана в пиридине. Этот раствор неустойчив, поскольку в нем происходит дальнейшая полимеризация полисилазана с выпадением осадка высокомолекулярного полисилазана. Для предотвращения дальнейшей полимеризации осуществляли либо отгонку пиридина, либо замену активного растворителя пиридина на инертный растворитель, такой как дибутиловый эфир или ксилол, в котором дальнейшая полимеризация полисилазана практически не происходит.

При отгонке пиридина получали вязкий гель пиридина в полисилазане. Получение геля полисилазана является основным недостатком таких способов, поскольку существенно сужает область применения полисилазана. Например, становится невозможным получение микронных и наноразмерных пленок оксида или нитрида кремния, которые применяются в лакокрасочной промышленности и микроэлектронике.

Замена пиридина на инертный растворитель позволяет избежать появления геля, но является сложным технологическим процессом, в результате которого появляется большое количество жидких отходов из смеси пиридина с инертным растворителем.

Для удаления пиридина без получения геля неорганического полисилазана в ряде патентов KR 101056838 (опубл. 12.08.2011), US 20170240423 (опубл. 24.08.2018), был предложен способ синтеза полисилазана аммонолизом аддукта дихлорсилана с пиридином в смешанном растворителе, состоящем из пиридина и дибутилового эфира.

В патенте US 20170240423 (опубл. 24.08.2018) предложен способ получения неорганического полисилазана с использованием смешанного растворителя. При этом 303 г дихлорсилана, имеющего чистоту 99% или более, вводили в смешанный растворитель, состоящий из 1 кг дегидратированного пиридина и 3 кг дибутилового эфира при -30°С при перемешивании. Поддерживая температуру реакции -30°С в смесь при перемешивании вводили 34 г газообразного аммиака, имеющего чистоту 99,9% или более. Смесь подвергали взаимодействию в течение 2 часов, поддерживая температуру -30°С, с получением раствора полисилазана. В процессе образования полисилазана образуется НС1, который немедленно реагирует с избытком пиридина с образованием выпадающего в осадок гидрохлорида пиридина. Осадок гидрохлорида пиридина удаляли с помощью стеклянного фильтра.

Для получения разветвленных полимерных структур к полученному реакционному раствору добавляли 50 г триэтиламина и реакционную систему постепенно нагревали до 120°С и выдерживали в течение 1 часа. Затем раствор постепенно охлаждали до комнатной температуры, для образования суспензионной реакционной смеси. Полученную таким образом реакционную смесь фильтровали через стеклянный фильтр для удаления гидрохлорида триэтиламина. К полученному фильтрату добавляли дибутиловый эфир и отгоняли пиридин при температуре 50°С и давлении 20 мм рт.ст. Был получен раствор полисилазана, имеющий концентрацию 20 мас. %. Полученный полисилазан имел среднюю молярную массу 5650 г/моль. Недостатком способа является появление экологически опасных твердых отходов, содержащих высокую концентрацию гидрохлорида пиридина, который легко разлагается до токсичного хлористого водорода и пиридина.

Наиболее близким по технической сущности к заявляемому способу является способ, предложенный в патенте KR 101056838 (опубл.12.08.2011), выбранный в качестве прототипа.

Известный способ включает в себя приготовление раствора неорганического полисилазана в дибутиловом эфире. Способ состоит в добавлении дихлорсилана в смешанный растворитель, включающий пиридин и дибутиловый эфир, с дальнейшим аммонолизом дихлорсилана избытком аммиака, удалении солей аммония из реакционного раствора методом фильтрации и удалении пиридина из фильтрата перегонкой с дозируемым многократным дробным добавлением дибутилового эфира для приготовления раствора полисилазана в инертном дибутиловом эфире.

Согласно примерам, приведенным в патенте, неорганический полисилазан получали путем реакции дихлорсилана (2 моль) с аммиаком (15,9 моль) в смеси растворителей. Смешанный растворитель состоял из 24,7 моль пиридина и 5,9 моль дибутилового эфира (81 мол. % пиридина). Реакция проходила в течение четырех часов. Получившуюся соль хлорида аммония удаляли при помощи фильтра. Затем раствор подвергали перегонке при пониженном давлении. При этом вначале выделяли фракцию, обогащенную пиридином. В процессе перегонки в кубовый остаток добавляли 1,5 моля дибутилового эфира, а затем еще 1,8 моля дибутилового эфира. В результате получали раствор полисилазана в дибутиловом эфире с выходом полисилазана 70-80%.

Недостатком известного способа является многократная перегонка с дробным добавлением доз дибутилового эфира к кубовому остатку в процессе перегонки, что требует дополнительного оборудования и усложняет технологический процесс, а также приводит к появлению токсичных жидких отходов, содержащих смесь дибутилового эфира с пиридином.

Раскрытие сущности изобретения:

Задачей предлагаемого изобретения является разработка способа получения раствора неорганического полисилазана в дибутиловом эфире, позволяющего упростить технологический процесс и исключить появление жидких токсичных отходов.

Новым техническим результатом предлагаемого способа является упрощение технологии, безотходность производства и экологическая безопасность.

Заявленный технический результат достигается предлагаемым способом получения раствора неорганического полисилазана в дибутиловом эфире, включающим в себя синтез полисилазана по реакции аммонолиза дихлорсилана избытком аммиака в смеси пиридина с дибутиловым эфиром с получением полисилазана и хлорида аммония, удаление хлорида аммония методом фильтрации с последующим удалением пиридина из фильтрата, при этом реакцию аммонолиза проводят в растворе пиридина в дибутиловом эфире с концентрацией пиридина 22-50 мол. %, а последующее удаление пиридина из фильтрата проводят перегонкой с возвращением дистиллята на стадию синтеза.

В ходе исследования процесса синтеза полисилазана было установлено, что реакция аммонолиза дихлорсилана протекает через промежуточное образование аддукта с пиридином SiH2Cl2⋅2Py. Стехиометрическое соотношение дихлорсилана и пиридина определяет минимальную концентрацию пиридина в растворителе, ниже которой вероятность образования аддукта существенно снижается. При проведении экспериментов было установлено, что при концентрации пиридина в растворителе менее 22 мол. % синтез полисилазана не идет.

Экспериментально установлено, что повышение концентрации пиридина в растворителе способствует протеканию реакции синтеза полисилазана. Однако, повышение концентрации пиридина свыше 50 мол. % приводит к затруднениям при удалении его из фильтрата и необходимости дробной перегонки с добавлением дибутилового эфира к кубовому остатку. Это приводит к появлению токсичных отходов. В ходе экспериментов показано, что если исключить стадию дробной перегонки, то в полученном растворе полисилазана в связи с повышенным содержанием пиридина в нем наблюдается нежелательная самопроизвольная полимеризация продукта и в течение недели происходит его гелирование.

Осуществление изобретения

Заявляемый способ осуществляли следующим образом. В реактор из нержавеющей стали помещали исходную смесь пиридина и дибутилового эфира, содержащую расчетную концентрацию пиридина. При температуре минус 30°С и постоянном перемешивании в раствор вводили жидкий дихлорсилан. При этом в реакторе образовывался аддукт пиридина с дихлорсиланом состава SiH2Cl2⋅2Py. Далее при интенсивном перемешивании в реактор медленно вводили газообразный аммиак, который реагировал с аддуктом с образованием растворенного полисилазана и суспензии хлористого аммония. Полученную суспензию разделяли фильтрованием. Фильтрат, содержащий раствор полисилазана, подвергали перегонке при температуре 40-50°С и давлении 10-20 мм рт.ст. для удаления из него пиридина до концентрации 0,06-0,5 мол. %. При перегонке в качестве дистиллята получали смесь пиридина и дибутилового эфира с повышенным содержанием пиридина, которую корректировали до содержания пиридина от 22 до 50 мол. % путем добавления дибутилового эфира, а затем возвращали дистиллят на стадию синтеза.

Пример 1

В реактор из нержавеющей стали объемом 3 дм3, оснащенный вводом для дихлорсилана, вводом для аммиака, верхнеприводной мешалкой, донным сливом и размещенный в термостате, продували газообразным сухим азотом, вакуумировали и заполняли исходной смесью растворителей 332 г пиридина и 1276 г дибутилового эфира, что соответствует 30 мол. % пиридина. Реактор охлаждали до температуры минус 30°С и при перемешивании вводили 101 г дихлорсилана с потоком 2 г/мин. Далее смесь перемешивали в течение еще 1 часа. После этого при интенсивном перемешивании в реактор вводили 73 г аммиака с потоком 1,5 г/мин. При этом в реакторе получался раствор полисилазана в смеси растворителей и твердый осадок хлорида аммония, который отделяли от раствора путем фильтрования. В результате получили 1640 г фильтрата, представляющего собой раствор полисилазана в смеси пиридина и дибутилового эфира. Полученный фильтрат перегоняли при температуре 50°С и давлении 28 мбар. При перегонке было получено 170 г раствора полисилазана в дибутиловом эфире, содержащего 34 г полисилазана и 0,2 мол. % примеси пиридина, и 1470 г дистиллята, содержащего 33 мол. % пиридина в дибутиловом эфире. В дистиллят было добавлено 138 г дибутилового эфира, чтобы привести его к исходному составу и количеству - 30 мол. % пиридина и 1608 г, соответственно, после чего смешанный растворитель возвращается на стадию синтеза.

Пример 2

Те же условия, что в Примере 1, за исключением состава исходной смеси растворителей 232 г полисилазана и 1354 г дибутилового эфира, что соответствует 22 мол. % пиридина. После перегонки фильтрата, в кубовом остатке получали 170 г раствора полисилазана, содержащего 34 г полисилазана и 0,06 мол. % примеси пиридина. В дистилляте было получено 1450 г смеси, содержащей 23,9 мол. % пиридина. В дистиллят было добавлено 136 г дибутилового эфира, чтобы привести его к исходному составу и количеству - 22 мол. % пиридина 1586 г, соответственно, после чего смешанный растворитель возвращается на стадию синтеза.

Пример 3

Те же условия, что в Примере 1, за исключение состава исходной смеси растворителей 632 г пиридина и 1040 г дибутилового эфира. После перегонки фильтрата в кубовом остатке получали 170 г раствора, содержащего 34 г полисилазана и 0,5 мол. % примеси пиридина в дибутиловом эфире. В дистилляте было получено 1536 г раствора, содержащего 53 мол. % пиридина. В дистиллят добавляли 136 г дибутилового эфира, чтобы привести его к исходному составу и количеству - 50 мол. % пиридина и 1672 г, соответственно, после чего смешанный растворитель возвращается на стадию синтеза.

Воспроизведение способа в указанных условиях подтверждает достижение заявленного технического результата во всех приведенных примерах. Предложенный способ является безотходным, экологически безопасным и отвечает возможности его применения для получения раствора полисилазана в дибутиловом эфире по упрощенной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ НАНЕСЕНИЯ ПОЛИСИЛАЗАНСОДЕРЖАЩЕГО ПОКРЫТИЯ И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2332437C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ФЕНИЛПРОПАРГИЛОВОГО СПИРТА | 2012 |

|

RU2515241C1 |

| СИНТЕЗ И ОЧИСТКА 3,3-ДИМЕТИЛБУТИРАЛЬДЕГИДА ЧЕРЕЗ ОКИСЛЕНИЕ 1-ХЛОР-3,3-ДИМЕТИЛБУТАНА ДИМЕТИЛСУЛЬФОКСИДОМ (ВАРИАНТЫ) | 1999 |

|

RU2217410C2 |

| Способ получения предкерамических волокнообразующих олигоорганосилазанов | 2021 |

|

RU2767238C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ФОСФОНОМЕТИЛГЛИЦИНА И ПРОМЕЖУТОЧНЫЙ ПРОДУКТ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2260010C2 |

| Способ получения 13 С -мочевины | 2016 |

|

RU2638837C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА, МЕЧЕННОГО СТАБИЛЬНЫМ ИЗОТОПОМ C | 2010 |

|

RU2440826C1 |

| СПОСОБ СИНТЕЗА БЕТА-L-5-ФТОР-2', 3'-ДИДЕЗОКСИ-2', 3'-ДИДЕГИДРОЦИТИДИНА (БЕТА-L-FD4C) | 2003 |

|

RU2310661C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ГЕТЕРОЦИКЛОМ ПРОИЗВОДНЫХ ПИРИДИНА | 2008 |

|

RU2474581C2 |

| Способ получения медетомидина и производных | 2022 |

|

RU2791397C1 |

Изобретение относится к способам получения неорганического полисилазана, который может быть использован в качестве прекурсора для создания покрытий из оксида или нитрида кремния. Предложен способ получения раствора неорганического полисилазана в дибутиловом эфире, включающий в себя синтез полисилазана по реакции аммонолиза дихлорсилана избытком аммиака в смеси пиридина с дибутиловым эфиром с получением полисилазана и хлорида аммония, удаление хлорида аммония методом фильтрации с последующим удалением пиридина из фильтрата, при этом реакцию аммонолиза проводят в растворе пиридина в дибутиловом эфире с концентрацией пиридина 22-50 мол. %, а последующее удаление пиридина из фильтрата проводят перегонкой с возвращением дистиллята на стадию синтеза. Технический результат - предложенный способ является безотходным, экологически безопасным и отвечает возможности его применения для получения раствора полисилазана в дибутиловом эфире по упрощенной технологии. 3 пр.

Способ получения раствора неорганического полисилазана в дибутиловом эфире, включающий в себя синтез полисилазана по реакции аммонолиза дихлорсилана избытком аммиака в смеси пиридина с дибутиловым эфиром с получением полисилазана и хлорида аммония, удаление хлорида аммония методом фильтрации с последующим удалением пиридина из фильтрата, отличающийся тем, что реакцию аммонолиза проводят в растворе пиридина в дибутиловом эфире с концентрацией пиридина 22-50 мол. %, а последующее удаление пиридина из фильтрата проводят перегонкой с возвращением дистиллята на стадию синтеза.

| KR 101056838 B1, 12.08.2011 | |||

| РАСТВОР ДЛЯ НАНЕСЕНИЯ ПОЛИСИЛАЗАНСОДЕРЖАЩЕГО ПОКРЫТИЯ И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2332437C2 |

| US 20170240423 A1, 24.08.2017. | |||

Авторы

Даты

2021-04-01—Публикация

2020-07-17—Подача