Изобретение относится к области упрочняющей обработки поверхности металлических материалов.

Известно несколько способов упрочнения различных металлических изделий, заключающихся в обработке их поверхности высококонцентрированными потоками энергии. Для создания такого потока могут быть использованы, например, ионные пучки [1]. Для получения необходимых значений плотности энергии пучка 2–3 Дж/см2 при длительности импульса 50 нс плотность тока на поверхности мишени должна достигать 150 А/см2, а амплитуда ускоряющего напряжения в ионных источниках данного типа должна превышать 30 кэВ [1, 2]. Недостатками данного способа являются: относительно низкий к.п.д. процесса из-за малой эффективности извлечения ионов из плазмы; необходимость защиты от рентгеновского излучения, повышенный уровень которого связан с наличием паразитной электронной нагрузки в сильноточных диодах, используемых для формирования мощных ионных пучков [3]; связанная с этим же необходимость больших затрат на оборудование помещений для ускорителя и пультовой комнаты [4]; наличие микрократеров на облученной поверхности [5], являющихся концентраторами напряжений и, следовательно, очагами разрушения (повышенная склонность к кратерообразованию связана с короткой длительностью импульса и, соответственно, с малым временем жизни расплава на поверхности, а также с возможной филаментацией пучка); высокий уровень действующих и остаточных напряжений, связанный с быстрым (≤ 10-7 c) вводом энергии в приповерхностный слой.

Описанные выше недостатки использования ионных источников отмечены в патенте SU 1468017; С23С 14/48; опубл. 30.09.1994 г., где для повышения износостойкости изделий из твердых сплавов типа ВК и ТК путем термической обработки рабочей поверхности твердого сплава используется импульсный мощный ионный пучок с энергией Е=(250-400) кэВ, плотностью тока j≅160-250 А/см2 и длительностью τ=(60-100) нс в вакууме 10-4 Торр, что соответствует плотности мощности, превышающей 4·106 Вт/см2. Основным недостатком данного способа модификации поверхности является быстрый ввод энергии в приповерхностный слой (~10-7 с), что соответствует малой длительности жизни расплава приповерхностного слоя, приводящей к повышенной склонности к кратерообразованию на облучаемой поверхности и высокому уровню остаточных напряжений.

Также к аналогам данного изобретения можно отнести способ воздействия на поверхность материалов компрессионными плазменными потоками [2008130545/02, 23.07.2008 и 2011115506/02, 19.04.2011]. К явным недостаткам такого воздействия можно отнести сложность оборудования, значительные энергетические затраты на создание плотных плазменных потоков, многопараметрический подход к формированию и управлению потоком плазмы, что является весьма нетривиальной задачей.

К наиболее близким аналогам можно отнести воздействие на поверхность металлических материалов импульсным и импульсно-периодическим электронным пучком (патенты 2009272, 2118381, 2623546, 2259407, 2338798, 2415966, 2457261, 2584399, 2641100).

При использовании источников электронов со взрывоэмиссионным катодом (патенты 2009272, 2259407) приведен способ упрочнения стальных изделий, который также можно взять за аналог. Суть способа заключается в том, что поверхность изделия, на которую предварительно ионно-плазменным методом наносится керамическое покрытие, многократно нагревают до температуры плавления с последующей закалкой импульсами сильноточного электронного пучка с длительностью импульса (0,5-3)·10-6, энергией электронов 10-50 кэВ, плотностью энергии 2-5 Дж/см2. К недостаткам можно отнести как сложность контроля количества энергии, вложенной в поверхность образца, так и малую (единицы микрометров) толщину модифицированного слоя, что связано с малой длительностью импульсов тока пучка, которая, к тому же, также, как и в SU 1468017; С23С 14/48; опубл. 30.09.1994 г. приводит к повышенной склонности к кратерообразованию на облучаемой поверхности. Сложность контроля количества энергии, вложенной в поверхность металлических материалов, с использованием источников на основе взрывной эмиссии электронов приводит к необходимости увеличения требуемого количества импульсов обработки, что также можно отнести к недостаткам данного способа обработки. В случае, когда требуется увеличить интегральную температуру облучаемого образца, возможно облучение импульсами тока пучка, плотности энергии которого недостаточно для плавления поверхности образца, однако очевидно, что увеличение массы обрабатываемого изделия будет приводить к необходимости увеличения числа импульсов, что существенно снижает скорость технологического процесса обработки.

Отдельное место среди источников электронов занимают источники электронов с плазменными катодами [6-20]. Перспективность таких источников [патенты 2415966, 2 338 798, 2 457 261, 2 584 366], также являющихся аналогами настоящего изобретения, уже была неоднократно продемонстрирована, например, для модификации поверхности различных неорганических материалов, свойства которых в ряде случаев улучшаются на порядок и выше. Данные источники позволяют осуществлять обработку поверхности различных металлических материалов при длительности импульсов электронного пучка (50 – 200) мкс, плотности энергии (5 – 60) Дж/см2, токах пучка (10-200) А (при диаметре пучка до 40 мм), и энергии электронов от 5 кэВ до 25 кэВ.

В патенте 2725788 отмечается, что для более качественной обработки габаритных изделий может потребоваться их контролируемый предварительный нагрев, который позволяет улучшить физико-механические свойства поверхности этих изделий (твёрдости, износостойкости, трещиностойкости и др.) за счёт измельчения структуры. Технический результат заключается в обеспечении независимого и контролируемого нагрева поверхности габаритных изделий до требуемой фоновой температуры перед процессом модификации интенсивным импульсным электронным пучком субмиллисекундной длительности. Для решения данной задачи предлагается использовать фоновый электронный пучок с параметрами: частота следования импульсов 3 Гц, ток пучка 50 А, длительность импульсов 250 мкс, ускоряющее напряжение 15 кВ. После подогрева изделия пучком до 700°С вспомогательные разрядные ячейки выключаются, включается основная разрядная ячейка для формирования основного электронного пучка круглого сечения диаметром ~1.5 см (в области коллектора) при токе 150 А, длительности импульса 200 мкс, плотности энергии ~60 Дж/см2. К недостаткам ближайших аналогов генерации пучка для облучения поверхности металлических материалов можно отнести:

- многократное воздействие на одно и то же место на поверхности обрабатываемого изделия (количество импульсов может быть в диапазоне 10-1000), что существенно снижает скорость технологического процесса;

- приведенные технические результаты по нагреву и очистке концентрированными энергетическими потоками зачастую определяются массой обрабатываемого изделия. Контроль температуры изделия до воздействия основного электронного пучка отличается сложностью решения и необходимостью нагрева всего изделия;

- даже при переходе к более длинным импульсам (до 200-300 мкс) сохраняются остаточные механические напряжения в облученной поверхности;

- максимальная толщина модифицированного слоя определяется невозможностью вклада энергии больше критической, что связано с абляцией материала мишени.

Ближайшим прототипом заявленного изобретения является технология и устройство для обработки поверхности изделий [21]. Рассмотренные в работе плазменные катоды позволяют формировать низкоэнергетический (5-25 кэВ) импульсный (20-350 мкс) электронный пучок с максимальной амплитудой тока ≥ 400 А. В зависимости от используемой разрядной системы рабочий диаметр пучка составляет 20-60 мм с неравномерностью распределения плотности энергии на коллекторе менее 10%. Абсолютные значения плотности энергии пучка, достаточной для проведения модификации поверхностного слоя широкого круга материалов и изделий, достигают нескольких десятков Дж/см2 для импульсов короткой длительности (десятки мкс) и более 100 Дж/см2 за импульс длительностью сотни мкс. В работе отмечается, что достигнутый уровень амплитуды тока пучка (ограниченный использованными источниками электропитания разряда), вероятно, не является предельным, так как плотность эмиссионного тока при Ib = 400 А и эмиссионной сетке Ø 4 см составляла j ~ 30 А/см2.

Недостатком прототипа также является невозможность контролирования плотности мощности электронного пучка в субмиллисекундном диапазоне длительностей импульса, что приводит к:

– невозможности предварительного нагрева локального участка поверхности обрабатываемой мишени (детали) электронным пучком перед вводом требуемой для ее модификации энергии;

– отсутствию возможности контролируемого отпуска поверхности (которая в случае прототипа определяется только теплопроводностью обрабатываемого металлического материала после прекращения энергетического воздействия на его поверхность);

– сравнительно узким диапазоном параметров пучка, ограниченным электрической прочностью высоковольтного ускоряющего промежутка, которая нарушается при интенсивном плавлении мишени (испарение материала, его ионизация и пр.).

Техническим результатом заявленного изобретения является разработка энергетически более эффективного способа генерации электронного пучка для электронно-пучковой обработки поверхности металлических материалов, с целью изменения функциональных свойств их поверхности, таких как износостойкость и твердость.

Повышение эффективности связано с введением возможности контролируемой скорости ввода энергии в поверхность металлического образца за счет амплитудной и широтной модуляции электронного пучка в течение импульса субмиллисекундной длительности, что позволяет осуществлять предварительный нагрев поверхности металлического материала (не нагревая всю деталь), а также управлять скоростью охлаждения этой поверхности, а значит управлять ее отпуском.

Указанный технический результат может быть достигнут следующим образом.

Способ генерации электронного пучка для электронно-пучковой обработки поверхности металлических материалов, заключается в том, что используют источник электронов с плазменным катодом с сеточной стабилизацией границы эмиссионной плазмы и плазменным анодом с открытой границей плазмы. В отличие от прототипа генерируют ток электронного пучка амплитудой (5-500 А), при энергии электронов (5-30 кэВ), с диаметром пучка (5-100 мм), и плотности энергии пучка (5-200 Дж/см2), плотность мощности которого варьируют в диапазоне (2·103–106 Вт/см2) в течение импульса микро- и субмиллисекундной длительности (10-1000 мкс) в режиме его одиночных импульсов путем амплитудной и широтной модуляции пучка, пригодного для управления скоростью нагрева, плавления и остывания поверхностного слоя металлических материалов.

Сравнительно простым способом изменения тока разряда в течение его импульса субмиллисекундной длительности является использование источника электропитания, выходная цепь которого представляет собой набор балластных сопротивлений RN, каждый из которых задает определенную амплитуду тока разряда, протекающего через эти сопротивления от единой конденсаторной батареи С, во время открытого состояния соответствующих транзисторов VTN. Так, такой источник позволяет реализовать 2N значений амплитуды тока разряда в течение субмиллисекундного импульса, включая нулевое значение, что также может быть необходимо, например, при введении энергии в поверхность образца несколькими импульсами, существующими в миллисекундном диапазоне времени.

Кроме этого, на основе результатов работы [17] было показано, что при использовании сеточного управления током пучка, когда уже при сформированном токе дугового разряда на эмиссионную сетку подается отрицательное смещение потенциала относительно полого анода разряда, реализуется возможность генерации импульсных пучков с токами от десятков ампер до 103 А при длительностях ≈ 100 нс. Однако генерируемая «пачка» импульсов тока пучка, частота которых могла достигать сотен кГц, имела одинаковую амплитуду. Несмотря на то, что экспериментов по модификации поверхности каких-либо неорганических материалов или других экспериментов по воздействию такого электронного пучка на объекты, используя данный источник, не проводилось, ясно, что управление током пучка, используя управляющую сетку, было вынужденной мерой решения проблемы, связанной с необходимостью высокой частоты следования импульсов тока пучка, поскольку способ изменения амплитуды тока пучка путем изменения амплитуды тока разряда в данном случае не подходил. Прежде всего, это связано с временем заполнения плазмой пространства плазменного эмиттера, которое составляло единицы микросекунд и которое зависит от объема полости, рабочего давления плазмообразующего газа и ряда других факторов. Осуществлять подачу отрицательного смещения потенциала на эмиссионный электрод относительно полого анода разряда (сеточное управление), что ранее было продемонстрировано, однако, без какой-либо модуляции и без экспериментов по воздействию такого пучка на поверхность материалов, прежде всего необходимо для достижения более высокой амплитуды токов разряда и пучка за счет повышения электрической прочности высоковольтного ускоряющего промежутка в условиях установившегося и более однородного (диффузного) горения тока разряда в эмиттере. При обеспечении импульсного амплитудно- и широтно- модулированного смещения потенциала на эмиссионный электрод относительно полого анода разряда также возможно генерировать модулированный электронный пучок, мощность которого контролируемо изменяется в течение импульса субмиллисекундной длительности. Также данное управление возможно при использовании дополнительной управляющей сетки, имеющей положительное модулированное смещение потенциала относительно эмиссионной сетки.

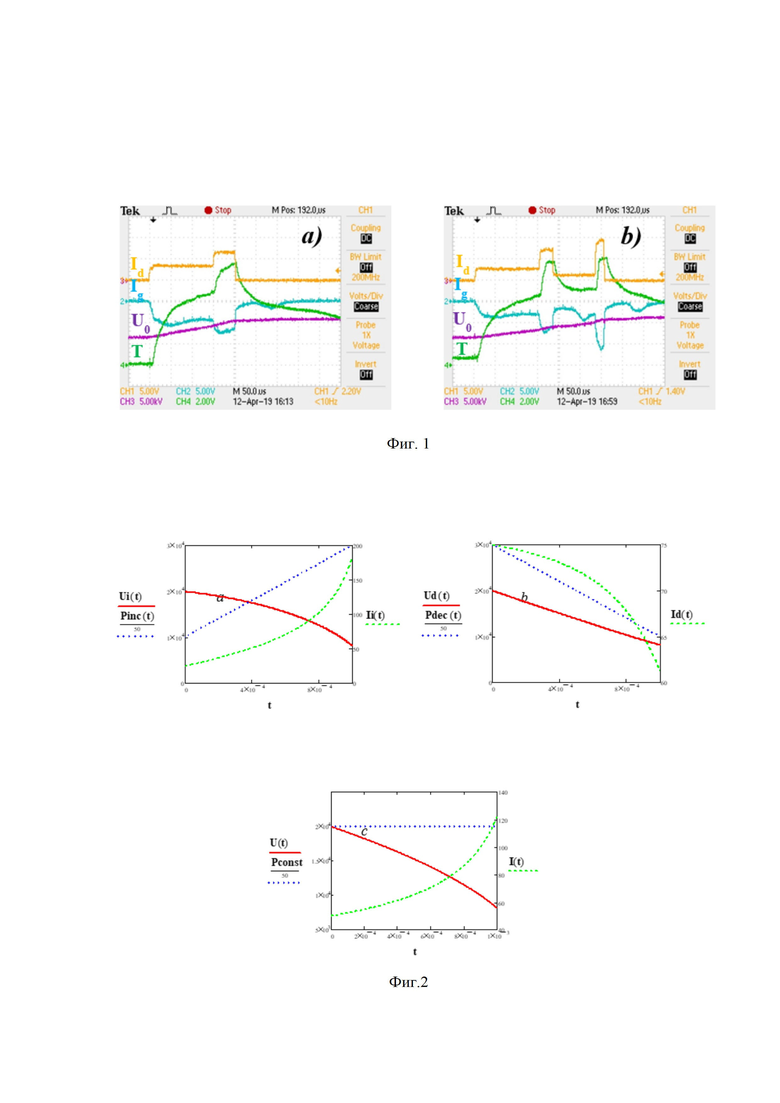

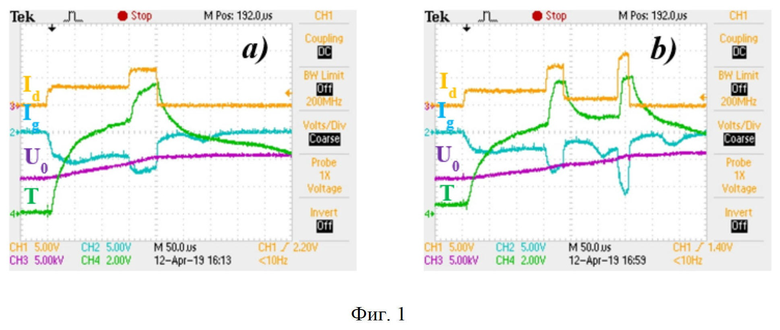

На фиг. 1 представлены примеры осциллограмм с генерацей электронного пучка Ig с переменной амплитудой в течение его импульса путем контролируемого изменения амплитуды тока разряда Id. Примеры осциллограмм тока пучка Ig, тока разряда Id, напряжения на ускоряющем промежутке U0 и температуры T поверхности образцов из нержавеющей стали 20Х13 для разных форм импульсов тока пучка. Масштаб: для токов Ig, и Id – 100 А/дел., для напряжения U0 – 5 кВ/дел., для температуры T=(298+199·U), где U имеет 2 В/дел., по горизонтали – 50 мкс/дел. Из представленных осциллограмм видно, что за время общей длительности импульса тока пучка субмиллисекундной длительности возможно многократное изменение его амплитуды, что позволяет генерировать электронный пучок, мощность которого может контролируемо изменяться в течение его импульса, позволяя при этом в том числе учесть снижение ускоряющего напряжения на высоковольтной конденсаторной батарее. При необходимости получения неступенчатой формы тока пучка на выходе такого источника может быть установлен индуктивный элемент.

Эффекты от использования амплитудно- и широтно- модулированного электронного пучка достигаются благодаря контролируемо изменяемой в миллисекундном диапазоне плотности мощности воздействия, а, следовательно, и температуры поверхности обрабатываемого материала. Для проведения экспериментов по управлению температурой поверхности металлического образца, облучаемого модулированным электронным пучком, использовалась следующая схема эксперимента. Образцы из стали 20Х13 фиксировались на столе-манипуляторе с помощью тонких полосок из нержавеющей фольги для уменьшения тепловых потерь в процессе измерений и помещались в вакуумную камеру, на которой располагался электронный источник «СОЛО» с сетчатым плазменным катодом на основе дугового разряда низкого давления [18]. Измерения температуры поверхности производили высокоскоростным инфракрасным пирометром Kleiber KGA 740 - LO, соединённым оптоволоконным кабелем с объективом LVO 25 с изменяемым фокусным расстоянием. Диапазон измерения температур составлял 300 – 2300 °C, в спектральном диапазоне 2 – 2.2 мкм. Калибровку пирометра осуществляли путем установки коэффициента излучения, который, в свою очередь определяли, сравнивая показания пирометра и хромель-алюмелевой термопары при объемном нагревании и последующем остывании исследуемого образца. Для перехода к измерению температуры поверхности образцов в режимах, когда температура поверхности образца превышает 2300 градусов Цельсия, возможно использовать другой пирометр того же производителя, рабочий диапазон измерения температур которого составляет 350 – 3500 °C.

Пирометр имеет линейный аналоговый выход напряжения с диапазоном 0-10 В и временем отклика 6 мкс. Этот сигнал одновременно с сигналами тока ускоряющего промежутка, тока разряда плазменного катода и ускоряющего напряжения регистрировали осциллографом. Показания напряжения с термопары снимались с помощью мультиметра Fluke 175. Точность наведения объектива и площадь поверхности измерения контролировалась с помощью обратного светового луча. Так как объектив располагался под углом к поверхности образца, то излучающая поверхность представляла собой эллипс размерами 4Ч8 мм, (для экспериментов использовались образцы размером 12Ч12Ч4 мм). На фиг. 1 также приведены примеры изменения температуры T поверхности облучаемого образца. Температура в данном случае измеряется следующим образом: T=(298+199·U), где U – сигнал напряжения, фиксируемый на осциллографе.

Для генерации импульсных (сотни мкс) интенсивных (сотни ампер) электронных пучков чаще всего используют два метода подачи высокого напряжения на ускоряющий промежуток: 1. Использование высоковольтной искусственной формирующей линии, энергия из которой полностью забирается за время импульса тока пучка; 2. Использование высоковольтной конденсаторной батареи с ее частичной разрядкой. Второй метод наиболее популярен, благодаря возможности генерации электронного пучка с более широким диапазоном длительностей импульсов. Однако, при использовании высоковольтной конденсаторной батареи напряжение на ускоряющем промежутке имеет спадающую форму (фиг. 1), наклон которой определяется амплитудой тока пучка, а, следовательно, мощность электронного пучка линейно уменьшается в течение его импульса даже при его постоянной амплитуде. Чаще всего внимание на данном явлении не заостряется, поскольку при энергии электронов в пучке, изменяющейся в диапазоне 5–30 кэВ, глубина их проникновения существенно меньше глубины термического воздействия данного пучка на какой-либо неорганический материал (единицы мкм в противопоставление сотням мкм). При этом в материаловедческих расчетах энергия электронов чаще всего принимается постоянной, а соответственно, в расчетах мощность пучка также постоянна в течение импульса, а изменением ускоряющего напряжения просто пренебрегают. Однако, такое допущение можно делать не всегда, поскольку в интенсивных режимах облучения снижение ускоряющего напряжения может достигать 50% и более, либо требуются дополнительные затраты на увеличение емкости накопительной батареи, что в свою очередь рождает новые проблемы, например, связанные с рассеиванием запасённой энергии на ограничительных сопротивлениях во время электрического пробоя ускоряющего промежутка.

Расчеты, проведенные авторами предлагаемого заявленного изобретения, показывают, что даже при спаде ускоряющего напряжения в течение импульса тока пучка при использовании плазменных катодов за счет корректировки амплитуды и длительности тока возможна генерация пучка миллисекундной длительности как с постоянной, так и с растущей и падающей мощностью.

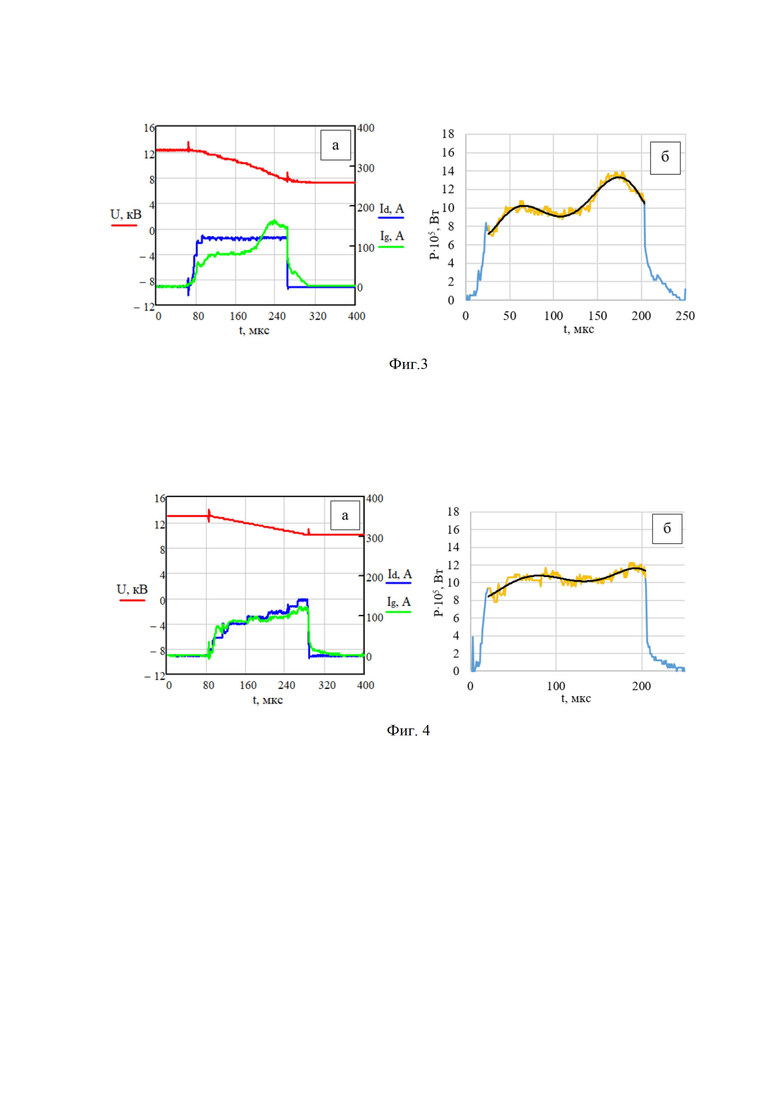

Проведенные расчеты (фиг. 2) подтверждают уникальность плазменных источников электронов, а также открывают дополнительные возможности для использования таких источников как в научных, так и технологических целях, что далее было продемонстрировано экспериментально при воздействии электронного пучка на поверхность заэвтектического (содержание кремния более 12%) силумина (сплав алюминия с кремнием) АК18 с целью ее модификации.

На фиг.2 представлены расчетные осциллограммы тока пучка и напряжения на ускоряющем промежутке для получения растущей (а), падающей (б) и постоянной мощности пучка при общем энергосодержании пучка 1 кДж и длительности импульса 1 мс.

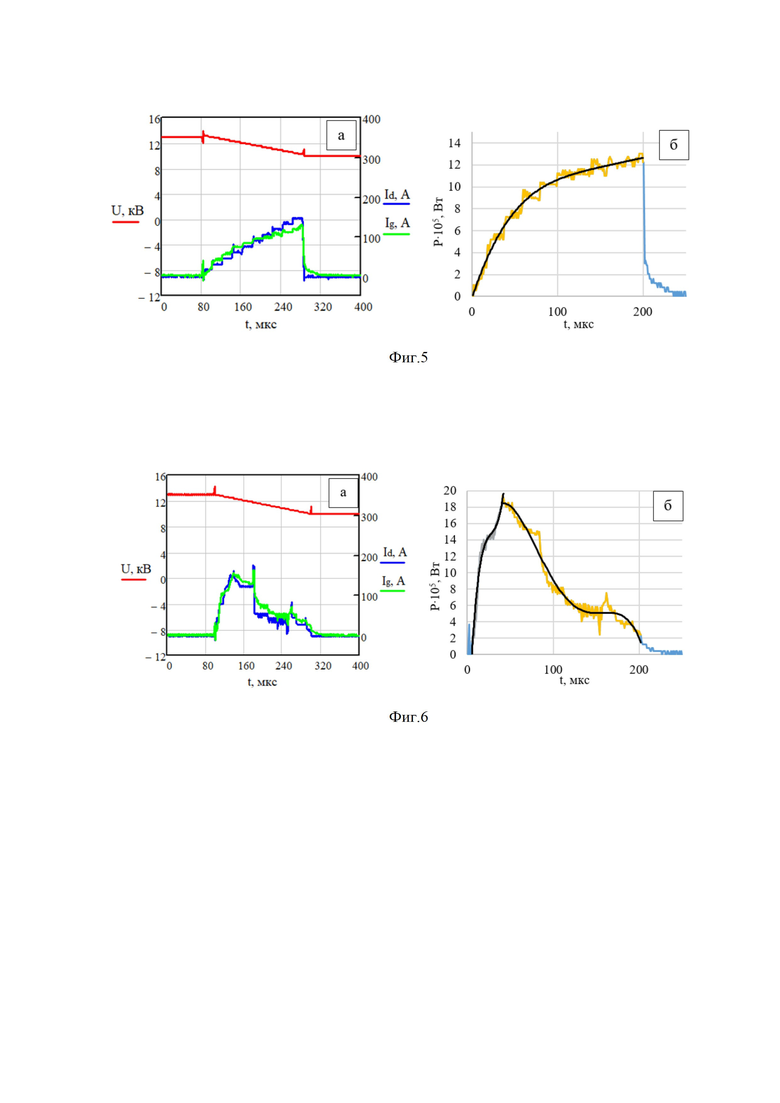

Для проверки данных теоретических расчетов и подходов были проведены эксперименты по генерации электронного пучка с постоянной, возрастающей и спадающей мощностями при достижении единой плотности энергии равной 25 Дж/см2 и длительности импульса 200 мкс. (фиг. 3–6).

На фиг.3 представлены осциллограммы (а) тока разряда Id, тока пучка Ig и ускоряющего напряжения U при «классической» квазипрямоугольной форме тока разряда, и профиль распределения плотности мощности пучка в течение импульса (б) при плотности энергии 25 Дж/см2.

На фиг.4 представлены осциллограммы (а) тока разряда Id, тока пучка Ig и ускоряющего напряжения U при квазипостоянной мощности пучка P (б) и плотности энергии 25 Дж/см2.

На фиг.5 представлены осциллограммы (а) тока разряда Id, тока пучка Ig и ускоряющего напряжения U при растущей мощности пучка P (б) и плотности энергии 25 Дж/см2.

На фиг. 6 представлены осциллограммы (а) тока разряда Id, тока пучка Ig и ускоряющего напряжения U при спадающей мощности пучка P (б) и плотности энергии 25 Дж/см2.

Таким образом экспериментально продемонстрировано, что путем контролируемого изменения тока разряда возможна регулировка тока генерируемого электронного пучка в течение его импульса субмиллисекундной длительности, что достаточно просто позволяет получать любую из описанных выше закономерностей изменения мощности электронного пучка, контролируя тем самым скорость ввода энергии в поверхность металлического образца, что также было продемонстрировано экспериментально, согласно фиг. 4.

Пример использования заявленного изобретения приведен ниже.

Сплавы на основе алюминия нашли широкое применение во многих отраслях промышленности (авиация и космонавтика, машино- и приборостроение, медицина, нефте- и газодобывающая промышленность и многие другие) [22], поэтому, в качестве модифицируемого материала, был выбран заэвтектический силумин марки АК18 (Si – 18 %; Cu – (0,8-1,5%); Mg – (0,8-1,3%); Ni – (0,8-1,3%); Fe – 0,5%; Mn, Zn, Ti – до 0,2%.). Заэвтектический силумин содержит в своем составе свыше 12 вес.% кремния, что обеспечивает его более высокую твердость и повышенную перспективность для использования в машиностроении и приборостроении (к примеру, для изготовления деталей двигателей внутреннего сгорания или подшипников).

Электронно-пучковая обработка силумина, являющегося относительно дешевым сплавом, но обладающего хорошей коррозионной стойкостью и хорошими литейными свойствами, а также малым удельным весом, позволяет путем плавления поверхностного слоя (толщиной до 100 микрометров) образца с последующей его высокоскоростной кристаллизацией сформировать плотный (беспористый), содержащий наноразмерные включения кремния, поверхностный слой, плавно переходящий в основной объем материала. Это приводит к кратному повышению пластических свойств материала [22, 23], однако твердость и износостойкость облученного материала улучшаются в этом случае незначительно, что обусловлено растворением при электронно-пучковой обработке частиц интерметаллидной фазы, упрочняющей сплав. Авторы патента предполагают, что применение для обработки силумина интенсивного электронного пучка, имеющего изменяющуюся в течение импульса субмиллисекундной длительности плотность его мощности позволяет не только растворить присутствующие в силумине включения второй фазы (кремний и интерметаллиды), но и повторно выделить при термическом отпуске материала наноразмерные частицы упрочняющей (интерметаллидной) фазы. Было показано, что при увеличении скорости изменения мощности электронного пучка длительностью 200 мкс с (1÷3)×109 Вт/с до (7÷9)×109 Вт/с износостойкость поверхности силумина, облученной таким электронным пучком, повышается в два раза относительно «традиционного» режима обработки с квазипрямоугольным импульсом тока пучка [таблица 1], и в 7 раз – относительно исходного состояния, что достигается за счет кратного снижения коэффициента трения. Расчеты показывают, что оптимизация использования такого модулированного интенсивного электронного пучка в течение его импульса субмиллисекундной длительности позволяет улучшить и пластические, и прочностные свойства силумина, а, следовательно, существенным образом расширяет сферу промышленного применения этого перспективного материала.

Трибологические (параметр износа, коэффициент трения) и механические (микротвердость) характеристики силумина, облученного электронным пучком при различных режимах работы источника электронов, сведены в таблицу 1.

Таблица 1 – Поверхностные свойства силумина АК18 при четырех режимах обработки

износа, 10-5, мм3/Нм

кг/мм2

Из приведенной таблицы видно, что изменение режимов обработки силумина приводит к повышению показателей износостойкости. Вне зависимости от режима обработки микротвердость кратно повышается относительно исходного значения материала и колеблется на уровне 200±15% кг/мм2, однако кроме этого видно, что при одинаковой плотности энергии пучка, при которой осуществлялось облучение силуминовых образцов, в режиме с падающей мощностью пучка образцы имели минимальный параметр износа и коэффициент трения. Безусловно, данные режимы нельзя считать оптимальными, однако они явно демонстрируют более широкие возможности облучения поверхности металлических материалов для модификации их поверхности с целью улучшения функциональных и эксплуатационных свойств. Математические расчеты и моделирование позволяют утверждать о возможности использования данного способа контролируемого ввода энергии в поверхность металлических материалов.

Заявленный способ отличается простотой реализации, независимостью от массы обрабатываемого изделия, а также высокой энергетической эффективностью, поскольку, нагрев детали осуществляется локально (изделие интегрально остается холодным). Способ отличается высокой производительностью процесса очистки поверхности обрабатываемого изделия, ее нагрева и модификации в едином импульсе субмиллисекундной длительности.

Способ включает возможность генерации нескольких импульсов в субмиллисекундном диапазоне, пауза между которыми измеряется десятками микросекунд, что также может быть использовано, например, в процессе контролируемого отпуска поверхности обрабатываемого изделия.

Источники информации:

[1] Полещенко К.Н., Поворознюк С.Н., Вершинин Г.А. Влияние условий ионно-лучевого воздействия на структуру и свойства твердых сплавов. Поверхность. Физика, химия, механика. 1995, N 4, c. 114-116.

[2] Remnev G.E. and Shulov V.A. Application of high-power ion beams for technology // Laser and Particle Beams, 1993, v. 11, N 4, pp. 707-731.

[3] Быстрицкий В.М., Диденко А.Н. Мощные ионные пучки. - М.: Энергоатомиздат, 1984, 152 с.

[4] Нормы радиационной безопасности НРБ-96. Утверждены постановлением Госкомсанэпиднадзора РФ N 7 от 19.04.96.

[5] Полещенко К.Н., Геринг Г.И., Вершинин Г.А. и др. Особенности модифицирования сплавов WC-Co слаботочными и сильноточными ионными пучками. Тезисы докл. IV Всерос. конф. по модификации свойств констр. матер. пучками заряженных частиц. Томск, 1996, с.268-269.

[6] Бугаев C.П., Крейндель Ю.Е., Щанин П.М. Электронные пучки большого сечения. – Москва: Энергоатомиздат. – 1984. – 113 c.

[7] Гаврилов Н.В., Гушенец В.И., Коваль Н.Н., Окс Е.М. и др. Источники заряженных частиц с плазменным эмиттером. – Екатеринбург: УИФ «Наука». – 1993. – 148 c.

[8] Коваль Н.Н., Е.М. Окс, Ю.С. Протасов, Н.Н. Семашко. Эмиссионная электроника // М: Изд-во МГТУ им. Н.Э. Баумана, 2009. – 596 с.

[9] Крейндель Ю.Е., Мартенс В.Я., Съедин В.Я., Гавринцев С.В.. Электронная пушка непрерывного действия с плазменным катодом большой площади. ПТЭ, 1982. – №4. – С. 178–180.

[10] Ефремов А.М., Ковальчук Б.М., Крейндель Ю.Е., Толкачев В.С., Щанин П.М. Высоковольтный импульсный источник электронов с плазменным эмиттером для получения радиально расходящегося пучка. ПТЭ, 1987. – №1. – С. 167–169.

[11] Источники электронов с плазменным эмиттером. Под ред. Крейнделя Ю.Е. – Новосибирск: Наука, 1983. – 115 с.

[12] Воробьёв М.С., Гамермайстер С.А., Девятков В.Н., Коваль Н.Н., Сулакшин С.А., Щанин П.М. Источник электронов с многодуговым плазменным эмиттером для получения мегаваттных пучков субмиллисекундной длительности. Письма в ЖТФ, 2014. – Т.40. – Вып.12. – С. 24–30.

[13] Воробьёв М.С., Коваль Н.Н., Сулакшин С.А. Источник электронов с многоапертурным плазменным эмиттером и выводом пучка в атмосферу. ПТЭ, 2015. – №5. – С. 112–120.

[14] Бугаев С.П., Крейндель Ю.Е., Щанин П.М. Техника получения высокоэнергетических электронных пучков с большим поперечным сечением. ПТЭ, 1980. –№1. – С. 7–24.

[15] Казьмин Г.С., Коваль Н.Н., Крейндель Ю.Е., Толкачев В.С., Щанин П.М. Электронный диодный ускоритель с большим сечением пучка. ПТЭ, 1977. – №4. – С. 19–20.

[16] Гаврилов Н.В., Ковальчук Б.М., Крейндель Ю.Е., Толкачев В.С., Щанин П.М. Высоковольтный электронный источник с плазменным эмиттером для формирования пучков большого сечения. ПТЭ, 1981. – №3. – С. 152–154.

[17] Гушенец В.И., Коваль Н.Н., Кузнецов Д.Л., Месяц Г.А., Новоселов Ю.Н., Уварин В.В., Щанин П.М. Высокочастотная генерация импульсных электронных пучков большого сечения. Письма в ЖТФ, 1991, Т. 17, Вып. 23, С.26-29.

[18] Девятков B.Н., Коваль Н.Н.. Щанин П.М. Получение сильноточных низкоэнергетичных электронных пучков в системах с плазменным эмиттером. // Изв. вузов. Физика. – 2001. – № 9. – С. 36-43.

[19] Grigoriev S.V., Koval N.N., Devjatkov V.N., Teresov A.D. // Proc. 9th Intern. Conf. on Modification of Materials with Particle Beams and Plasma Flows. – Tomsk. – 2008. – P.19-22.

[20] Григорьев С.В., Девятков В.Н., Миков А.В., Москвин П.В., Тересов А.Д. Электронно-пучковая установка «СОЛО-М» для модификации поверхности металлических и металлокерамических материалов // Известия ВУЗов. Физика. 2014. Т. 57. №11/3. C. 58.

[21] Девятков В.Н. и др. Плазменные сетчатые катоды на основе контрагированного дугового разряда для генерации импульсного интенсивного низкоэнергетического электронного пучка в плазмонаполненном диоде с продольным магнитным полем, Труды VI международного Крейнделевского семинара «Плазменного эмиссионная обработка», Улан-Удэ, Издательство Бурятского научного центра СО РАН, 2018, с.26-31.

[22] Афанасьев В.К., Прудникова А.Н. Влияние обработки расплава на структуру и прочность промышленного заэвтектического силумина // Вестник ТГУ. - 1998. - Т.3(3). - С. 314.

[23] Иванов Ю.Ф., Громов В.Е., Коновалов С.В., Аксенова К.В. Усталость силумина, модифицированного электронно-пучковой обработкой. – Новокузнецк: Изд-во «Полиграфист», 2016. – 184 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕНЕРАЦИИ ЭЛЕКТРОННОГО ПУЧКА ДЛЯ ИСТОЧНИКОВ ЭЛЕКТРОНОВ С ПЛАЗМЕННЫМИ ЭМИТТЕРАМИ И АНОДНОЙ ПЛАЗМОЙ | 2021 |

|

RU2780805C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ ИСТОЧНИКОВ ЭЛЕКТРОНОВ НА ОСНОВЕ ИОННО-ЭЛЕКТРОННОЙ ЭМИССИИ | 2021 |

|

RU2772817C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ И МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2019 |

|

RU2725788C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ПУЧКОВОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2619543C1 |

| Способ восстановления рабочей металлокерамической поверхности деталей и изделий | 2020 |

|

RU2736288C1 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2011 |

|

RU2457261C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ АЛЮМИНИЯ И ОКСИДА ИТТРИЯ НА СИЛУМИН | 2020 |

|

RU2727376C1 |

| ПЛАЗМЕННЫЙ ЭЛЕКТРОННЫЙ ИСТОЧНИК ЛЕНТОЧНОГО ПУЧКА | 2003 |

|

RU2231164C1 |

| Способ обработки поверхности доэвтектического силумина | 2023 |

|

RU2806354C1 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2007 |

|

RU2338798C1 |

Изобретение относится к способу генерации электронного пучка для электронно-пучковой обработки поверхности металлических материалов. Используют источник электронов с плазменным катодом с сеточной стабилизацией границы эмиссионной плазмы и плазменным анодом с открытой границей плазмы, генерируют ток электронного пучка амплитудой (5-500 А), при энергии электронов (5-30 кэВ), с диаметром пучка (5-100 мм), и плотности энергии пучка (5-200 Дж/см2), плотность мощности которого варьируют в диапазоне (2·103–106 Вт/см2) в течение импульса микро- и субмиллисекундной длительности (10-1000 мкс) в режиме его одиночных импульсов путем амплитудной и широтной модуляции пучка, пригодного для управления скоростью нагрева, плавления и остывания поверхностного слоя металлических материалов. Техническим результатом является возможность контролируемого ввода энергии в поверхность металлических независимо от массы обрабатываемого изделия, а также высокая энергетическая эффективность и производительность процесса очистки поверхности обрабатываемого изделия, ее нагрева и модификации в едином импульсе субмиллисекундной длительности. 6 ил., 1 табл.

Способ генерации электронного пучка для электронно-пучковой обработки поверхности металлических материалов, заключающийся в том, что используют источник электронов с плазменным катодом с сеточной стабилизацией границы эмиссионной плазмы и плазменным анодом с открытой границей плазмы, отличающийся тем, что генерируют ток электронного пучка амплитудой (5-500 А), при энергии электронов (5-30 кэВ), с диаметром пучка (5-100 мм), и плотности энергии пучка (5-200 Дж/см2), плотность мощности которого варьируют в диапазоне (2·103–106 Вт/см2) в течение импульса микро- и субмиллисекундной длительности (10-1000 мкс) в режиме его одиночных импульсов путем амплитудной и широтной модуляции пучка, пригодного для управления скоростью нагрева, плавления и остывания поверхностного слоя металлических материалов.

| Девятков В.Н | |||

| и др | |||

| Плазменные сетчатые катоды на основе контрагированного дугового разряда для генерации импульсного интенсивного низкоэнергетического электронного пучка в плазмонаполненном диоде с продольным магнитным полем, Труды VI международного Крейнделевского семинара "Плазменного эмиссионная обработка", Улан-Удэ, Издательство Бурятского |

Авторы

Даты

2021-04-12—Публикация

2020-11-18—Подача