Изобретение относится к области производства катализаторов переработки углеводородного сырья, а именно к технологическим процессам подготовки и(или) модификации носителей катализаторов. Настоящее решение может быть использовано при производстве катализаторов, применяемых в нефтепереработке, например, для гидроочистки сырья.

УРОВЕНЬ ТЕХНИКИ

В настоящие время для увеличения глубины переработки и получения дополнительных количеств товарных нефтепродуктов глубокой переработке, в частности, например, гидропереработке подвергают все большее количество углеводородных фракций вторичного происхождения. Из-за высокого содержания трудноудаляемых сернистых соединений циклического строения, полициклических ароматических углеводородов (ПАУ) и смолистых веществ вторичные дистилляты подвергаются гидрогенизационной переработке труднее прямогонных фракций.

При промышленном освоении процессов гидроочистки, предприятия столкнулись со сложностями снижения содержания серы без ужесточения условий проведения процесса гидроочистки - повышения температуры в реакторе или снижения объемной скорости подачи сырья. При этом повышение температуры приводит к увеличению эксплуатационных затрат, сокращению срока службы катализатора и ухудшению качества получаемой продукции, в частности, по содержанию полициклических ароматических углеводородов и цетановому числу. Уменьшение объемной скорости подачи сырья приводит к сокращению выпуска моторных топлив и рассматривается НПЗ, как правило, как нежелательная мера.

При разрешении этих проблем были созданы эффективные решения, например, катализатор гидропроцессов, содержащий полярные добавки, способ его приготовления и применения [WO 2018/039105, 01.03.2018]. Согласно этому техническому решению, технология включает использование компонентов 6, 9/10 групп ПСХЭ и носитель, модифицированный раствором органической кислоты. Сушку данного материала при температуре, которая находится в диапазоне выше температуры плавления указанной органической кислоты и ниже температуры кипения указанной органической кислоты для получения высушенного пропитанного материала подложки; а также включение полярной добавки, имеющей дипольный момент по меньшей мере 0,45, в указанный высушенный пропитанный материал носителя, чтобы тем самым обеспечить его необходимый состав. Органическая кислота выбрана из группы карбоновых кислот, состоящих из соединений ди- или трикарбоновых кислот, имеющих по меньшей мере от 3 до 10 атомов углерода и которые могут быть или не быть замещены одним или несколькими гидроксильные группы, молярная масса соединения карбоновой кислоты находится в диапазон от 100 до 250 г/моль, температура плавления соединения карбоновой кислоты находится в интервале от 100 до 200°С, и соединение карбоновой кислоты растворимо в воде. Раствор для пропитки представляет собой водный раствор, включающий соль металла указанного металлического компонента группы 9/10, выбранного из группы, состоящей из кобальта и никеля, где указанный металлический компонент группы 9/10 присутствует в указанном водном раствор в количестве в пределах от 0,5 мас.% до 20 мас.%. Соль металла указанного компонента металла группы 6, выбрана из молибдена и вольфрама, где указанный металл группы 6 присутствует в указанном водном растворе в количестве в диапазоне от 5 до 50 мас.% указанного водного раствора и указанного органического кислотного соединения. Полярная добавка имеет температуру кипения в диапазоне от 50 до 275°С, выбрана из гетероатомных соединений за исключением серосодержащих соединений. Органическое соединение кислоты может быть выбрано из глюконовой или лимонной кислоты. Полярная добавка представляет собой гетероциклическое соединение формулы CxHNyOz, где х представляет собой целое число 3 или более, у либо ноль, либо целое число в диапазоне от 1 до 3, z либо ноль, либо целое число в диапазон от 1 до 3, а n - количество атомов водорода, необходимое для заполнения оставшихся связей с атомами углерода молекулы. Соединение может иметь структуру лактама или циклического сложного эфира, например пропиленкарбоната, либо N-метилпирролидона, либо их комбинацию. При этом, очевидным недостатком решения является то, что операции нанесения органической добавки и активного компонента проводятся из отдельных растворов, т.е. возникает дополнительная технологическая стадия. При этом решение не описывает способа введения пропиточного раствора.

Известное из уровня техники решение [RU 2744915, 17.03.2020] включает приготовление раствора комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей, с использованием Н3РО4 и органических модификаторов, сочетание и соотношения которых обеспечивают образование в растворе анионов гетерополикислот [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6-, либо их смесей и стабильность их при рН в интервале от 0,7 до 4,5, вакуумирование и пропитку носителя раствором комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей, матурацию пропитанного катализатора, сушку и активацию. Пропиточный раствор комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [РМо9О31(ОН)3]6- гетерополианионов, либо их смесей, может быть приготовлен из необязательно прокаленного при 550°С в течение 1 часа MoO3 путем растворения в водном растворе Н3РО4 при температуре 50-90°С в течение 2-5 часов при последовательном добавлении карбоната или ацетата или гидроксида кобальта, органических модификаторов, выбранных из карбоновых кислот, многоатомных спиртов и/или органических эфиров угольной кислоты. Приготовление пропиточного раствора осуществляли при использовании МоО3, опционно прокаленного при 550°С в течение 1 часа, путем растворения в водном растворе Н3РО4 при заданных температуре и времени, при последовательном добавлении соединения кобальта, органических модификаторов, выбранных из карбоновых кислот, многоатомных спиртов и/или органических эфиров угольной кислоты. Носитель перед пропиткой вакуумировали, подачу пропиточного раствора в носитель осуществляют в течение 30 минут по влагоемкости, проводили матурацию и сушку.

При этом, не смотря на оптимизацию по сравнению с предшествующим рассмотренным решением, касающуюся сокращения количества технологических операций, применение способа пропитки по влагоемкости является недостатком технологического процесса, поскольку при производстве в промышленных масштабах, такой способ пропитки не гарантирует равномерной пропитки всей массы носителя и, как следствие, получение в конечном итоге необходимой каталитической активности.

Решение проблем, связанных с промышленным производством катализаторов, которые могут возникнуть при пропитке по влагоемкости, заключается в применении определенных технологических аппаратов - пропитывателей, которые могут быть как проточными, например, барабанного типа, или емкостные, без непрерывного протока пропиточного раствора.

Из уровня техники также известен способ получения катализатора глубокой гидропереработки углеводородного сырья, катализатор и способ гидроочистки углеводородного сырья с его использованием [RU 2747053, 23.04.2021]. Описан способ получения катализатора глубокой гидропереработки углеводородного сырья, содержащего активный компонент в форме смешанных сульфидов Мо и Со, включающий стадии приготовления пропиточного раствора, содержащего прекурсоры активных металлов и органические добавки, пропитку носителя, в качестве которого используют термически стабильный мезопористый оксид алюминия с удельной площадью поверхности не менее 260 м2/г, удельным объемом пор от 0,75 до 1,2 см3/г, средним радиусом пор 3,5-5,5 нм и механической прочностью не менее 2,0 кг/мм, для нанесения активных металлов пропиточный раствор готовят путем растворения триоксида молибдена или молибденовой кислоты в водном растворе гидроперекиси с объемной концентрацией Н2О2 от 12 до 26% при температуре 35-45°С в течение 4-6 часов с последующим добавлением ацетата, или карбоната, или ацетилацетоната кобальта и органических добавок, созревание пропитанного катализатора, сушку и активацию высушенного катализатора. Согласно описанному осуществлению, пропитку готовым раствором предварительно высушенного носителя с освобожденным внутренним объемом пор от воздуха в количестве 1000 г и следующими текстурными характеристиками: удельная площадь поверхности 264 м2/г, объем пор 0,85 см3/г, средний радиус пор 4,4 нм, в виде экструдатов в форме цилиндра с диаметром 1,2 мм и механической прочностью 2,6 кг/мм, осуществляют во вращающемся вакуумном пропитывателе путем подачи пропиточного раствора на носитель при температуре 45°С при постоянном перемешивании в течение 20 минут. Созревание пропитанного катализатора осуществляют непосредственно во вращающемся вакуумном пропитывателе в течение 4 часов при температуре 45°С при периодическом перемешивании 1 раз в час путем вращения пропитывателя на 520°. Рассмотренное решение в части пропитки носителя катализатора является прототипом настоящего изобретения.

При освоении производства в промышленных масштабах также важно эффективно снижать операционные затраты, в том числе производственные, что в конечном итоге даст положительный эффект в ценообразовании на конечную продукцию. В частности, при осуществлении пропитки в емкостных и проточных аппаратах, одновременно с оптимальным насыщением носителя, происходит повышенный по сравнению с пропиткой по влагоёмкости расход пропиточного раствора, что можно отнести к недостаткам технологического процесса.

Из уровня техники широко известна практика рециркуляции рабочих веществ при осуществлении технологических операций пропитки. Например, известен осуществляемый в каталитическом реакторе процесс производства промышленной целлюлозной массы, нативного лигнина и одноклеточного белка [WO 2007/065241, 14.06.2007]. Способ переработки лигноцеллюлозного материала включает стадию пропитки, на которой лигноцеллюлозный материал замачивают в пропиточном растворе; первую стадию рецикла, на которой пропиточный раствор сливают, фильтруют, придают ему крепость и возвращают на стадию пропитки; стадию каталитической реакции, на которой замоченный лигноцеллюлозный материал перемешивают в камере каталитической реакции и нагревают до температуры выше точки испарения пропиточного раствора, получая при этом испаренный пропиточный раствор и лигнин. Кроме того, способ включает вторую стадию рецикла, на которой испаренный пропиточный раствор конденсируют и возвращают на стадию сатурации.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

Техническим результатом настоящего изобретения является снижение расхода пропиточного раствора в технологии приготовления носителя катализатора.

Существенным критерием является качество пропиточного раствора, а также своевременный контроль достаточного содержания рабочих веществ и процесс регенерации пропиточного раствора.

Результат достигается с помощью осуществления рецикла пропиточного раствора, с последующим введением рециркулята в подачу пропиточного раствора на следующий производственный цикл, при этом с определенной периодичностью реализуется контроль качества рециркулята и потока пропиточного раствора с использованием рециркулята.

Сущность изобретения заключается в следующем. Предложен способ пропитки носителя катализатора гидроочистки пропиточным раствором, в состав которого входят оксиды молибдена и кобальта, осуществляющийся в емкостном пропитывателе, при котором избыточный пропиточный раствор собирается после пропитки, фильтруется от механических загрязнений, проверяется на содержание оксидов металлов и направляется в качестве рециркулирующего потока на следующий цикл пропитки новой порции носителя, где смешивается со свежим пропиточным раствором в пропорции до 1:4 или ровно 1:4, при этом подача как свежего пропиточного раствора, так и смеси свежего и рециркулирующего пропиточного раствора в пропитыватель происходит порциями с контролем температуры в пропитывателе.

В одном из вариантов осуществления смесь свежего пропиточного раствора и рециркулята при необходимости разбавляют водой до обеспечения содержания требуемого согласно технологии производства катализатора количества MoO3.

В одном из вариантов осуществления пропиточный раствор готовится последовательным добавлением в химически очищенную или деминерализированную воду первой порции лимонной кислоты, основного карбоната кобальта, ортофосфорной кислоты, триоксида молибдена; после чего при перемешивании полученная суспензия нагревается до 90°С, выдерживается, остужается до 50°С, далее добавляется вторая порция лимонной кислоты при постоянном перемешивании, после чего раствор охлаждается до комнатной температуры.

В одном из вариантов осуществления нагрев раствора производится со скоростью 1°С/мин, а выдержка - при перемешивании в течение 4 часов.

В одном из вариантов осуществления при повторном добавлении лимонной кислоты добавляется 58% мас. от расчетного количества лимонной кислоты.

В одном из вариантов осуществления в подаваемой на пропитку смеси свежего пропиточного раствора и рециркулята содержание MoO3 составляет 420 мг/мл.

В одном из вариантов осуществления содержание оксида молибдена, оксида кобальта и соединений алюминия определяется методом ICP-AES.

В одном из вариантов осуществления оксиды металлов соотносятся в мольном соотношении СоО/МоО3 = 0,41 моль/моль в смеси из свежего раствора и рециркулята.

В одном из вариантов осуществления пропитывающий раствор подается порциями, первая из которых не превышает 1/3 от всего подаваемого объема, при этом количество остальных порций и периодичность подачи должна быть такова, чтобы температура в пропитывателе не превышала 50°С.

В одном из вариантов осуществления вовлечение рециркулята в пропитку носителя осуществляется до пяти раз подряд.

В одном из вариантов осуществления сливаемый избыточный объем пропиточного раствора направляется на вторичное производство.

ОПИСАНИЕ ФИГУРЫ

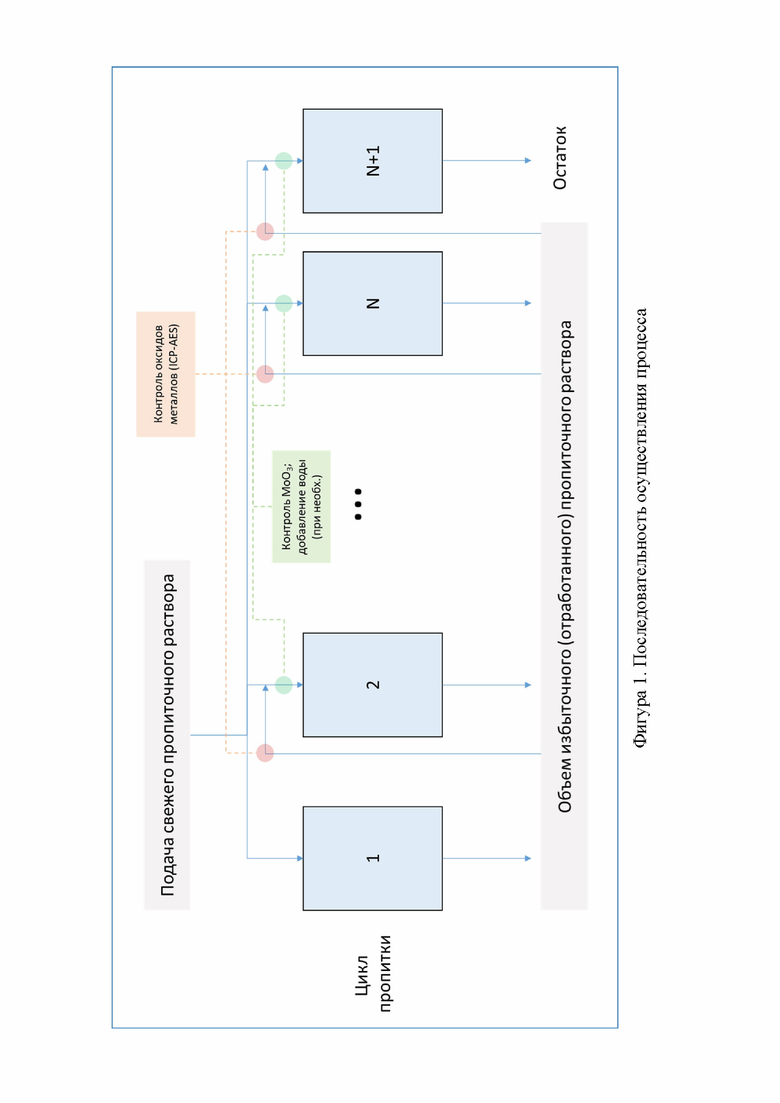

Настоящее изобретение иллюстрируется блок-схемой, приведенной на фиг.1, где позиции 1, 2, … N, N+1 - это обозначение цикла пропитки, то есть количество циклов загрузки и пропитки порции носителя с вовлечением рециркулята до остановки оборудования с последующим сливом избытков пропиточного раствора и выведением его из системы и сервисом оборудования. На блок-схеме отображены линии слива избытков раствора после циклов пропитки 1, 2, … N подачи свежего раствора на циклы 1, 2, … N, N+1 и подачи рециркулята на циклы 2, … N, N+1. А также точки контроля содержания оксидов металлов и МоО3 - на линиях подачи рециркулята, до смешения с потоком свежего раствора и перед подачей смеси рециркулята и свежего раствора на пропитку соответственно.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Изобретение осуществляется следующим образом.

Для приготовления пропиточного раствора в аппарат смешения с обогреваемыми стенками и мешалкой заливается расчетное количество хим. очищенной или деминерализованной воды. Затем в аппарат при постоянном перемешивании последовательно добавляется:

- первая порция лимонной кислоты (ЛК)

- основной карбонат кобальта

- ортофосфорная кислота

- триоксид молибдена (MoO3)

Нормы расхода приведены в таблице 1.

При включенной мешалке полученная суспензия нагревается до 90°С (со скоростью 1°С/мин) и перемешивается в течение 4 часов до полного растворения, т.е. образования гомогенного истинного раствора темно-красного или темно-вишневого, вишневого цвета. Полученный раствор охлаждается до 50°С со скоростью не менее 0,5°С/мин. При достижении температуры раствора 50°С добавляется вторая порция лимонной кислоты (составляет 58% мас. от расчетного количества ЛК) при постоянном перемешивании до полного растворения, после чего раствор охлаждается до «комнатной» температуры (~25°С) со скоростью не менее 0,5°С/мин и образуется устойчивый раствор. При необходимости раствор фильтруют.

После охлаждения к полученному раствору добавляется расчетное количество диэтиленгликоля, учитывая мольное соотношение ДЭГ/СоО = 1,3 моль/моль) при постоянном перемешивании до образования гомогенного раствора. Доведение раствора до необходимой концентрации. Полученный раствор разбавляется расчетным количеством воды для того, чтобы довести концентрацию MoO3 в полученном пропиточном растворе до 420 мг/мл для обеспечения концентрации оксида молибдена в прокаленном катализаторе (550°С, 2 часа) 21% масс (при мольном соотношении СоО/МоО3 = 0,41 моль/моль в растворе). Концентрация металлов в полученном пропиточном растворе определяется методом атомно-эмиссионной спектрометрии с индуктивно-связанной плазмой (ICP-AES).

Далее происходит непосредственно нанесение раствора на носитель.

Установленное количество носителя на одну пропитку загружается в подготовленный пропитыватель (промытый и высушенный при 180-200°С). Носитель вакуумируется не менее 20 минут без перемешивания. Затем отключается вакуумный насос и начинается подача пропиточного раствора. При загрузке носителя в пропитыватель более 100 кг, пропитывающий раствор подается порциями: первоначально подается 1/3 часть раствора, включается перемешивание и проверяется температура в пропитывателе через 5-10 минут. Температура в пропитывателе не должна превышать 50°С. Оставшаяся часть раствора подается в пропитыватель в таком режиме, чтобы обеспечивалось условие по температуре в аппарате. После подачи всего количества раствора вакуум в пропитывателе сбрасывается. Пропитанный носитель (катализатор) выдерживается (стадия матурации) в течение не менее 5 часов. Каждые 10 минут аппарат делает 1 полный оборот в течение 40 минут для обеспечения равномерности пропитки носителя. Затем аппарат поворачивается вокруг своей оси на 180 градусов каждые 40 минут. После окончания матурации из пропитывателя отдувается избыток пропитывающего раствора. Для этого аппарат разворачивается штуцером со сливным отверстием вниз и в него подается воздух, остаточный раствор собирается в чистую емкость.

Вовлечение рециркулята пропитки в технологический процесс.

Остаточный раствор после пропитки подвергается дополнительной фильтрации с целью удаления мелких частиц носителя, а также определяется содержание оксида молибдена, оксида кобальта и соединений алюминия методом ICP-AES. После определения содержания оксида молибдена, оксида кобальта и соединений алюминия, остаточный раствор смешивается со свежим пропитывающим раствором (до стадии разбавления) в соотношении 1:4. После смешения определяется содержание оксида молибдена, оксида кобальта. Далее полученный раствор разбавляется расчетным количеством воды, чтобы концентрация MoO3 в полученном пропиточном растворе соответствовала 420 мг/мл для обеспечения концентрации оксида молибдена в прокаленном катализаторе (21% мас. при мольном соотношении СоО/МоО3 = 0,41 моль/моль в растворе). Полученный пропиточный раствор проверяется на соответствие требованиям, предъявляемым к пропиточному раствору. При соответствии, смесевой раствор используется для производства катализатора. Остаточный раствор после пропитки смесевым раствором может быть вовлечен для приготовления новой порции пропиточного раствора (регенерирован). Не рекомендовано вовлекать остаток пропиточного раствора в рецикл более 5 циклов подряд.

Остаточный раствор после 5 цикла повторно анализируется на содержания оксида молибдена, оксида кобальта и соединений алюминия. Далее раствор собирается в чистую емкость и направляется на вторичное производство. После удаления излишек пропиточного раствора из пропитывателя катализатор дополнительно подсушивается. Для этого в аппарат подается горячий воздух при вращении пропитывателя со скоростью 2 оборота в минуту. Подсушивание ведется до состояния, когда гранулы катализатора перестанут слипаться и будут свободно пересыпаться. После этого катализатор выгружается и направляется в сушилку, где производится сушка в режиме: 2 часа при 80°С и 4 часа при 120°С для достижения необходимой величины массовой доли потерь при прокаливании.

Наработанная пилотная партия катализатора удовлетворяет разработанным требованиям к качеству катализатора. Ожидаемое снижение стоимости производства катализатора достигается за счет вовлечения избытка пропиточного раствора в приготовление новых партий раствора для синтеза катализаторов. При вовлечении рециркулята на пяти циклах подряд в серии из шести циклов (первый цикл - без рециркулята), объем подаваемого пропиточного раствора снижается на 16,7% по сравнению с объемом, который был бы затрачен при аналогичной серии из шести циклов без вовлечения рециркулята.

Проверка работоспособности катализатора, полученного с вовлечением рециркулята.

Каталитические свойства исследовали в процессе гидроочистки смесевой дизельной фракции на проточной установке в процессе гидроочистки при использовании смесевого сырья, что рассмотрено в примерах.

Для испытаний, подтверждающий свойства полученного катализатора было выбрано смесевое сырье (80% ПДФ 20% газойли вторичного происхождения). Характеристики приведены в таблице 2.

Испытания проводили на установке с общим объемом реактора 50 см3, и максимально возможной загрузкой катализатора - 20 см3 при следующих параметрах:

При проведении испытаний сравнивались параметры гидроочистки с применением катализатора, приготовленного согласно изобретению и катализатора, приготовленного при всех тех же параметрах, как в изобретении, но без рецикла пропиточного раствора (прототипа).

Пример 1 (эталонный). При описанных выше параметрах проведения испытаний на смесевом сырье (таблица 2) проверялась работа катализатора гидроочистки, полученного согласно описываемой технологии приготовления катализатора гидроочистки, но без вовлечения рециркулируемого избыточного пропиточного раствора. В реакторе при температуре в диапазоне от 340 до 370°C и давлении 3,9 МПа проводился эксперимент в течение 400 часов, из которых первые сто часов - выход на режим.

По результатам испытаний содержание в газе H2S 24,1% мас.; NH3 1,15% мас.; в сырье 0,41 и 0,02 % мас. соответственно. Показатели отражают эффективное снижение серы и азота в исходном сырье.

Пример 2. (согласно изобретению) При описанных выше параметрах проведения испытаний на смесевом сырье (таблица 2) проверялась работа катализатора гидроочистки, полученного с применением рециркуляции пропиточного раствора, согласно изобретению. В реакторе при температуре в диапазоне от 340 до 370°C и давлении 3,9 МПа проводился эксперимент в течение 400 часов, из которых первые сто часов - выход на режим.

По результатам испытаний содержание в газе H2S 23,7% мас.; NH3 1,2% мас.; в сырье 0,42 и 0,02% мас. соответственно. Показатели отражают эффективное снижение серы и азота в исходном сырье.

Состав газов реакции и выход на сырье согласно описанным испытаниям эффективности работы катализатора гидроочистки подробнее приведены в таблице 3.

(включает в себя):

Таблица 3. Состав газов реакции гидроочистки нефтяных фракций в присутствии катализаторов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ реактивации катализатора гидроочистки дизельного топлива | 2020 |

|

RU2758845C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2017 |

|

RU2661866C1 |

| Способ получения катализатора гидроочистки дизельных фракций, катализатор гидроочистки дизельных фракций и способ его применения | 2022 |

|

RU2800668C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ И КАТАЛИЗАТОРА ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2569682C2 |

| Катализатор глубокой гидроочистки дизельных фракций, способ его приготовления и способ гидроочистки с его использованием | 2020 |

|

RU2744915C1 |

| Состав и способ приготовления катализаторов гидроочистки смеси дизельных фракций | 2016 |

|

RU2700712C2 |

| Алюмооксидный носитель для катализаторов и способ его получения | 2023 |

|

RU2824001C1 |

| Способ получения катализатора глубокой гидропереработки углеводородного сырья, катализатор и способ гидроочистки углеводородного сырья с его использованием | 2020 |

|

RU2747053C1 |

| КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2573561C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

Изобретение относится к области производства катализаторов переработки углеводородного сырья. Описан способ пропитки носителя катализатора гидроочистки пропиточным раствором, в состав которого входят оксиды молибдена и кобальта, осуществляющийся в емкостном пропитывателе, при котором избыточный пропиточный раствор собирается после пропитки, фильтруется от механических загрязнений, проверяется на содержание оксидов металлов и направляется в качестве рециркулирующего потока на следующий цикл пропитки новой порции носителя, где смешивается со свежим пропиточным раствором в пропорции до 1:4 или ровно 1:4, при этом подача как свежего пропиточного раствора, так и смеси свежего и рециркулирующего пропиточного растворов в пропитыватель происходит порциями с контролем температуры в пропитывателе. Технический результат - снижение расхода пропиточного раствора в технологии приготовления носителя катализатора. 10 з.п. ф-лы, 1 ил., 4 табл., 1 пр.

1. Способ пропитки носителя катализатора гидроочистки пропиточным раствором, в состав которого входят оксиды молибдена и кобальта, осуществляющийся в емкостном пропитывателе, при котором избыточный пропиточный раствор собирается после пропитки, фильтруется от механических загрязнений, проверяется на содержание оксидов металлов и направляется в качестве рециркулирующего потока на следующий цикл пропитки новой порции носителя, где смешивается со свежим пропиточным раствором в пропорции до 1:4 или ровно 1:4, при этом подача как свежего пропиточного раствора, так и смеси свежего и рециркулирующего пропиточного растворов в пропитыватель происходит порциями с контролем температуры в пропитывателе.

2. Способ по п. 1, в котором смесь свежего пропиточного раствора и рециркулята при необходимости разбавляют водой до обеспечения содержания требуемого согласно технологии производства катализатора количества MoO3.

3. Способ по п. 1, в котором пропиточный раствор готовится последовательным добавлением в химически очищенную или деминерализированную воду первой порции лимонной кислоты, основного карбоната кобальта, ортофосфорной кислоты, триоксида молибдена; после чего при перемешивании полученная суспензия нагревается до 90°С, выдерживается, остужается до 50°С, далее добавляется вторая порция лимонной кислоты при постоянном перемешивании, после чего раствор охлаждается до комнатной температуры.

4. Способ по п. 3, в котором нагрев раствора производится со скоростью 1°С/мин, а выдержка - при перемешивании в течение 4 часов.

5. Способ по п. 3, в котором при повторном добавлении лимонной кислоты добавляется 58% мас. от расчетного количества лимонной кислоты.

6. Способ по п. 1 или 2, в котором в подаваемой на пропитку смеси свежего пропиточного раствора и рециркулята содержание MoO3 составляет 420 мг/мл.

7. Способ по п. 1, в котором содержание оксида молибдена, оксида кобальта и соединений алюминия определяется методом ICP-AES.

8. Способ по п. 1, в котором оксиды металлов соотносятся в мольном соотношении СоО/МоО3 = 0,41 моль/моль в смеси из свежего раствора и рециркулята.

9. Способ по п. 1, в котором пропитывающий раствор подается порциями, первая из которых не превышает 1/3 от всего подаваемого объема, при этом количество остальных порций и периодичность подачи должна быть такова, чтобы температура в пропитывателе не превышала 50°С.

10. Способ по п. 1, в котором вовлечение рециркулята в пропитку носителя осуществляется до пяти раз подряд.

11. Способ по п. 10, в котором сливаемый избыточный объем пропиточного раствора направляется на вторичное производство.

| Способ получения катализатора глубокой гидропереработки углеводородного сырья, катализатор и способ гидроочистки углеводородного сырья с его использованием | 2020 |

|

RU2747053C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2385764C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И КАТАЛИЗАТОРЫ, ПОЛУЧЕННЫЕ НА ЕГО ОСНОВЕ | 2012 |

|

RU2624024C2 |

| DK 3154681 T3, 16.03.2020 | |||

| Обделка напорного подземного водовода | 1982 |

|

SU1048037A1 |

Авторы

Даты

2023-04-24—Публикация

2022-06-29—Подача