Изобретение относится к высокотемпературной гальванотехнике, а именно: к электролитическому осаждению ниобия, и может быть использовано для нанесения покрытий на подложки из проводящего материала.

Известен способ нанесения ниобиевых покрытий из хлоридно-фторидного расплавленного электролита, который содержит 5–20 мас. % гептафторниобата калия, 7,9–11,0 мас. % фторида натрия, 9,9–11,1 мас. % хлорида натрия, 10,4–11,9 мас. % хлорида калия и 51,7–61,0 мас. % хлорида цезия [1]. Электролизом данного расплава при температуре 680–800°С и плотностях тока 0,1–0,2 А/см2 получают малопористые ниобиевые покрытия на стальных или медных подложках. Процесс ведут с использованием растворимого ниобиевого анода с высокой скоростью нанесения покрытий.

Недостатком вышеописанного способа является высокие требования к чистоте рабочей атмосферы. Гептафторниобат калия, который используются в составе электролита, чрезвычайно гигроскопичен, а его получение без кислородных анионных примесей, существенно снижающих качество покрытия, крайне затруднительно. Кроме того, хлоридно-фторидные расплавы представляют собой агрессивные среды, и ведение в них электролиза приводит к снижению срока эксплуатации материалов и оборудования.

Для осаждения ниобиевых покрытий авторы изобретения [2] предлагают использовать электролит состава: 65–96 мас. % эквимольная смесь хлорид натрия-хлорид калия и 2–30 мас. % гептафторниобата калия с добавлением 2–5 мас. % комплексных фторосодержащих солей алюминия, тантала, циркония и титана или смеси этих солей. Процесс ведут при температуре 700°С и плотности тока 0,07 А/см2. Не содержащий фторида натрия электролит обладает меньшим содержанием кислородных примесей и позволяет повысить качество получаемых ниобиевых покрытий. Проведение электролиза при этих условиях повышает пластичность покрытий и снижает их пористость, но, вместе с тем, значительно снижает скорость осаждения при повышенной агрессивности хлоридного расплава.

Наиболее близким к заявляемому способу является электрохимическое осаждение ниобия из бромидного расплава, состоящего из эвтектической смеси бромида натрия и бромида калия, содержащего бромид ниобия с содержанием ниобия 4–6 мас. % в пересчете на металл. Электролиз ведут при температуре 700°С, анодной и катодной плотностях тока 0,01–0,02 и ≤ 0,2 А/см2 соответственно [3]. В результате получают плотные, сплошные и хорошо сцепленные с подложкой, обладающие гладкой поверхностью ниобиевые покрытия. Авторы данного способа отмечают, что при низких плотностях тока на поверхности расплава происходит образование проводящей пленки, которая приводит к замыканию на ячейке и снижению выхода по току катодного продукта.

Задача изобретения заключается в разработке электрохимического способа получения высококачественных ниобиевых покрытий с высоким выходом по току.

Для этого предложен способ электрохимического осаждения ниобиевых покрытий из бромидных расплавов, включающий электролиз расплава при анодной плотности тока 0,02 А/см2, катодной плотности тока от 0,05–0,1 А/см2 в атмосфере аргона, при этом электролиз проводят в интервале температур от 700 до 750°С в расплавленном электролите, содержащем бромид калия, бромид цезия и бромид ниобия, содержащий ниобий от 2 до 5 мас. % в пересчете на металл.

В отличие от прототипа, в заявляемом способе используют расплавленный электролит, содержащий бромид калия, бромид цезия и бромид ниобия. Поскольку осаждение ниобия из расплавов бромистого цезия протекает с большей катодной поляризацией, чем из расплава прототипа, то разность между равновесной и окисленной формами ионов ниобия в расплавах с бромидом цезия меньше, чем в расплаве прототипа. Это приближает равновесное состояние окисленной и равновесной форм ионов осаждаемого металла в расплаве, что в свою очередь позволяет получать сплошные, гладкие, мелкокристаллические покрытия. Кроме того, расплавы с бромидом цезия термически более устойчивы, что позволяет вести электролиз при высоких температурах без образования солевых возгонов. При этом процесс электролиза характеризуется высоким выходом по току катодного продукта до 99%.

Технический результат заявляемого изобретения заключается в возможности получения высококачественных, сплошных ниобиевых покрытий с высоким выходом по току.

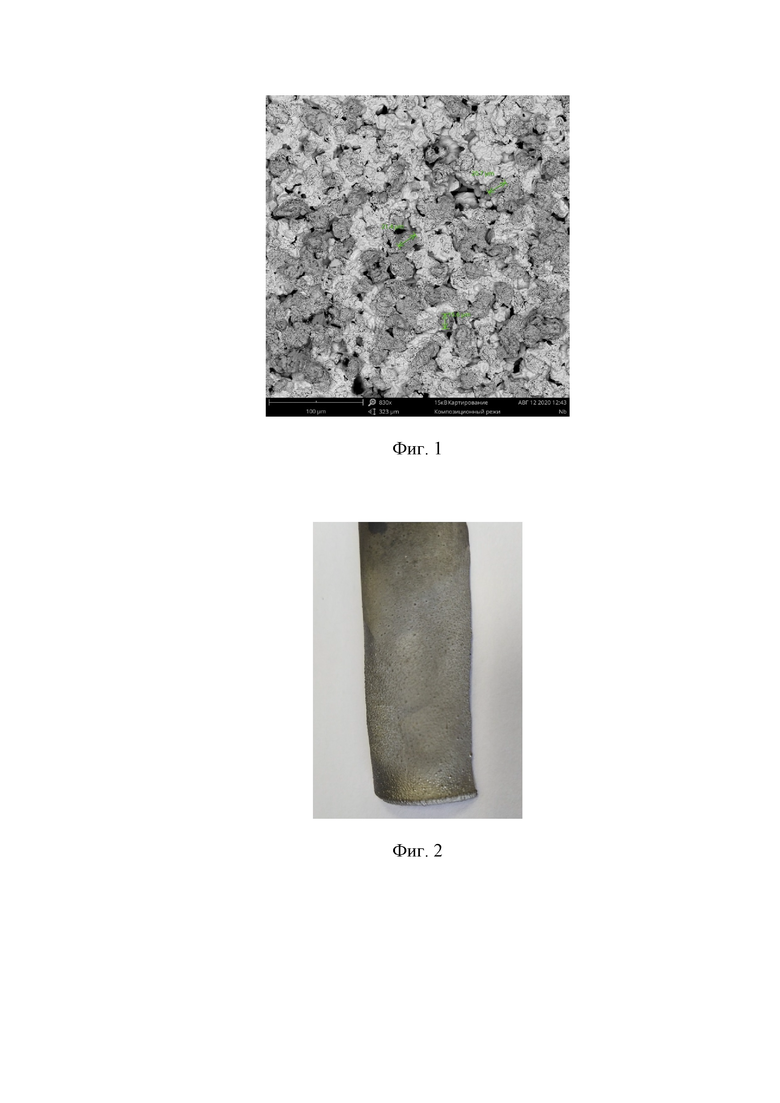

Изобретение иллюстрируется рисунками, где на фиг.1 приведена микроструктура осажденного ниобиевого покрытия; на фиг. 2 - внешний вид осажденного ниобиевого покрытия.

Способ осуществляли следующим образом. Осаждение ниобиевых покрытий производят в электрохимической ячейке с кварцевой ретортой или электролизере закрытого типа, в которых размещают тигель из электропроводящего и химически инертного материала (например, графита или углерод-углеродного композиционного материала), заполненный анодным материалом. Анодный материал представляет собой металлические кольца из ниобия с предварительно очищенной поверхностью. В целом конструкция представляет собой анодное устройство. В тигель, в данном примере из графита, загружают электролит состава KBr-CsBr-NbBr3. Собранную ячейку/электролизер подвергают нагреву до 500°С при постоянном вакуумировании, после чего заполняют чистым аргоном и нагревают до требуемой температуры 700–750°С с последующей выдержкой в течение 4 часов для равномерного расплавления электролита.

Для очистки электролита от кислородсодержащих примесей проводят предварительный электролиз до получения гладкого светло-серого осадка. После очистки в электролит погружают предварительно прогретую над расплавом (20–30 минут) подложку, изготовленную из проводящего материала (молибден, вольфрам, медь, углерод, графит и т.д.), в данном эксперименте из графита, представляющую собой катод. Осаждение ниобиевых покрытий производят в гальваностатическом режиме при температурах 700–750°С, при постоянной анодной плотности тока 0,02 А/см2 и интервале катодных плотностей тока 0,05–0,1 А/см2. При повышении плотности катодного тока и температуры процесса сплошность и качество покрытия резко ухудшаются.

Предложенный способ иллюстрируется следующими примерами.

Пример 1

Осаждение ниобиевого покрытия на пластинчатый графитовый катод проводили в гальваностатическом режиме при температуре 700°С и катодной плотности тока 0,05 А/см2. Содержание ниобия – 2 мас. % в пересчете на металл. Время процесса электролиза – 1,5 часа. Толщина полученного сплошного покрытия 0,1 мм. Выход по току катодного продукта ~ 99%.

Пример 2

Осаждение ниобиевого покрытия на пластинчатый графитовый катод проводили в гальваностатическом режиме при температуре 700°С и катодной плотности тока 0,1 А/см2. Содержание ниобия – 5 мас. % в пересчете на металл. Время процесса электролиза – 1,5 часа. Толщина полученного сплошного покрытия 0,2 мм. Выход по току катодного продукта ~ 98%.

Пример 3

Осаждение ниобиевого покрытия на цилиндрический графитовый катод проводили в гальваностатическом режиме при температуре 750°С и катодной плотности тока 0,05 А/см2. Содержание ниобия – 3 мас. % в пересчете на металл. Время процесса электролиза – 1,5часа. Толщина полученного сплошного покрытия 0,1 мм. Выход по току катодного продукта ~ 98%.

Пример 4

Осаждение ниобиевого покрытия на графитовый катод, выполненный в виде усеченного конуса, проводили в гальваностатическом режиме при температуре 750°С и катодной плотности тока 0,1 А/см2. Содержание ниобия – 5 мас. % в пересчете на металл. Время процесса электролиза – 0,5 часа. Толщина полученного сплошного покрытия 0,07 мм. Выход по току катодного продукта ~ 99%.

Таким образом, заявленный способ позволяет получать высококачественные, сплошные ниобиевые покрытия с высоким выходом по току.

Источники информации

1. RU 2061105, опубл. 27. 05. 1996.

2. SU 870511, опубл. 10.10.1981.

3. Ивановский, Л.Е. Электрохимическое осаждение ниобия из бромидных и йодидных расплавов / Л.Е. Ивановский, В.И. Краев, И.С. Богацкий // Труды института электрохимии УНЦ АН СССР. – 1970. – Вып. 15. – С. 30–35.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролитический способ получения покрытий и изделий из ниобия, легированного танталом | 2021 |

|

RU2775044C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ТУГОПЛАВКИМ МЕТАЛЛОМ | 1997 |

|

RU2121532C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ ТУГОПЛАВКИМ МЕТАЛЛОМ | 1992 |

|

RU2061105C1 |

| Электролитический способ получения наноразмерного кремния из иодидно-фторидного расплава | 2022 |

|

RU2778989C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СПЛОШНЫХ СЛОЕВ КРЕМНИЯ | 2012 |

|

RU2491374C1 |

| Способ электроосаждения сплошных осадков кремния из расплавленных солей | 2022 |

|

RU2795477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА КРИОГЕННОГО ГИРОСКОПА | 2011 |

|

RU2460971C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МЕТАЛЛА | 2009 |

|

RU2401888C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ КАРБИДА ВОЛЬФРАМА С ПЛАТИНОЙ | 2011 |

|

RU2478142C1 |

| Способ извлечения циркония из облученных циркониевых материалов для снижения объема высокоактивных радиоактивных отходов | 2022 |

|

RU2804570C1 |

Изобретение относится к высокотемпературной гальванотехнике, а именно: к электролитическому осаждению ниобия, и может быть использовано для нанесения покрытий на подложки из проводящего материала. Способ включает электролиз расплава при анодной плотности тока 0,02 А/см2, катодной плотности тока от 0,05–0,1 А/см2 в атмосфере аргона, при этом электролиз проводят в интервале температур от 700 до 750°С в расплавленном электролите, содержащем бромид калия, бромид цезия и бромид ниобия, содержащий ниобий от 2 до 5 мас.% в пересчете на металл. Технический результат: получение высококачественных, сплошных ниобиевых покрытий с высоким выходом по току. 4 пр., 2 ил.

Способ электрохимического осаждения ниобиевых покрытий из бромидных расплавов, включающий электролиз расплава, содержащего бромид калия и бромид ниобия, при анодной плотности тока 0,02 А/см2, катодной плотности тока от 0,05–0,1 А/см2 в атмосфере аргона, отличающийся тем, что электролиз проводят в интервале температур от 700 до 750°С в расплавленном электролите, содержащем бромид калия, бромид цезия и бромид ниобия, содержащий ниобий от 2 до 5 мас.% в пересчете на металл.

| Ивановский Л.Е | |||

| и др | |||

| Электрохимическое осаждение ниобия из бромидных и йодидных расплавов | |||

| Труды института электрохимии | |||

| Уральский НЦ АН СССР, 1970, выпуск 15, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ ТУГОПЛАВКИМ МЕТАЛЛОМ | 1992 |

|

RU2061105C1 |

| Электролит для получения ниобиевых покрытий | 1979 |

|

SU870511A1 |

| УСТАНОВКА ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 1993 |

|

RU2061087C1 |

Авторы

Даты

2021-04-23—Публикация

2020-11-18—Подача