Изобретение относится к электролитическому получению кремния из расплавленных солей, в частности, к получению нано- и микроразмерных осадков кремния, которые могут быть использованы в литий-ионных химических источниках тока и фотоэлектрических элементах с улучшенными энергетическими характеристиками.

В настоящее время кремний и материалы на его основе находят все большее применение в микроэлектронике, металлургии и энергетике. Активные разработки ведутся в области создания новых устройств преобразования и накопления энергии, для изготовления которых базовым материалом является кремний в виде субмикронных и наноразмерных частиц с воспроизводимой морфологией. Используемые в промышленности способы предназначены лишь для получения макрокристаллов кремния, в то время как информация о способах получения субмикронных и наноразмерных частиц кремния с воспроизводимыми размерами крайне ограничена.

Известен электролитический способ получения кремния из расплавленных солей [WO2008156372, опубл. 24.12.2008], включающий электролиз фторидных расплавов NaF-LiF и LiF-BaF2 с добавкой K2SiF6 при температурах 650-800°C в гальваностатическом режиме с контролем максимальной величины напряжения между стеклоуглеродным катодом и кремниевым анодом равной 0,1 В. Электроосаждение в расплаве NaF-LiF ведут при катодной плотности тока 75 мА/см2 и длительности 5 часов, а в расплаве LiF-BaF2 - при катодной плотности тока 16 мА/см2 в течение 24 часов. Кремний, полученный этим способом, представляет собой сплошной осадок, поверх которого происходит рост дендритного осадка с выходом по току 92%. Недостатком данного способа является агрессивность фторидных солей, приводящая к загрязнению кремния продуктами коррозии материалов электролизера, а также плохая растворимость вышеуказанных фторидов в воде, затрудняющая отделение полученных осадков кремния от остатков электролита.

Известен электролитический способ получения кремния из расплавленных солей [A.L. Bieber, L. Massot, M. Gibularo, L. Cassayre, P. Taxil, P. Chamelot / Silicon Electrodeposition in molten fluorides // Electrochimica Acta. - 2012. - V. 62. - P. 282-289], включающий электролиз фторидного расплава KF-NaF-K2SiF6 в интервале температур 820-950°С при катодной плотности тока 100 мА/см2. Данным способом были получены дендритные и игольчатые осадки на катодах из серебра, графита, стеклоуглерода и никеля. При этом на никеле, помимо кремния, был получен слой силицида никеля, а на графите - карбид кремния. Недостатками данного способа являются относительно высокая температура процесса, агрессивность фторидного электролита и плохая растворимость NaF в воде, что усложняет конструкционно-аппаратурное оформление и требует высоких энергозатрат.

Известен электролитический способ получения кремния из расплавленных солей [Y. Dong, T. Slade, M. Stolt, L. Li, S. Girard, L. Mai, S. Jin / Low Temperature Molten Salt Production of Silicon Nanowires by Electrochemical Reduction of CaSiO3 // Angew. Chem. 2017. - doi:10.1002/anie.201707064], включающий электролиз расплава CaCl2-MgCl2-NaCl с добавкой CaSiO3 при температуре 650°C в потенциостатическом режиме при потенциале катода от -1,6 до -2,0 В. При электролизе расплава происходит восстановление CaSiO3 до кремния в виде волокон диаметром от 80 до 300 нм и длиной от сотен микрометров до нескольких миллиметров. Чистота кремния после отделения остатков электролита составляет 99,52%. Преимуществами данного способа являются относительно низкая температура процесса и возможность использования нерастворимого анода. К недостаткам можно отнести низкую скорость восстановления CaSiO3, малый катодный выход кремния по току и повышенную гигроскопичность компонентов расплава, что приводит к необходимости осуществления способа в аппарате с контролируемой инертной атмосферой.

Наиболее близким к заявляемому является электролитический способ получения кремния из расплавленных солей [RU 2399698, опубл. 20.09.2009], включающий электролиз галогенидного расплава состава (мас.%): KCl - 39,3; KF - 33,8; K2SiF6 - 26,9. Электроосаждение кремния проводят при температуре от 650 до 800°C в атмосфере аргона при катодной плотности тока от 0,005 до 0,1 А/см2. В процессе электролиза получают осадок кремния, который на 10-80% состоит из криволинейных волокон кремния диаметром от 50 до 500 нм и длиной до 100 мкм. Несмотря на возможность регулирования размеров волокон при подборе разных режимов электролиза, способ характеризуется низкой воспроизводимостью морфологии осадков кремния (диаметр, длина, криволинейность волокон), что ограничивает их использование, в частности, для изготовления литий-ионных источников тока. Кроме того из за высокого содержания фторидов (KF, K2SiF6), используемый в данном способе расплав, имеет повышенную агрессивность.

Задачей изобретения является разработка электролитического способа получения нано- и микроразмерных осадков кремния с воспроизводимой морфологией и снижение агрессивности расплава для получения кремния.

Для этого предлагается электролитический способ получения наноразмерного кремния из иодидно-фторидного расплава, который, как и прототип, включает в себя электролиз галогенидного расплава, содержащего K2SiF6, в атмосфере аргона при температуре от 650 до 750°С. При этом, в отличие от известного способа используют расплав состава NaI - 56 мас.%; KI - 44 мас.% с добавкой 7 мас.% K2SiF6, при этом электролиз ведут при катодной плотности тока от 0,001 до 0,005 А/см2.

Сущность заявленного способа заключается в том, что при электролизе расплава NaI-KI-K2SiF6 на стеклоуглеродном катоде происходит электроосаждение кремния. При этом выбранный расплав в сравнении с расплавом прототипа характеризуется большим межфазным натяжением и большей плотностью. Совокупность указанных физико-химических свойств обеспечивает устойчивый фронт роста волокон кремния и воспроизводимость их морфологии.

Диапазоны компонентов в расплаве (мас.%): NaI - 56%; KI - 44% обеспечивают возможность ведения электролиза при температуре не выше 750°С, а содержание K2SiF6 в количестве 7 мас.% в расплаве - снижение его агрессивности.

Технический результат, достигаемый заявленным способом, заключается в получении сплошных нано- и микроразмерных осадков кремния волокнистой структуры, а также в возможности использовать более широкий спектр конструкционных материалов за счет снижения агрессивности электролита.

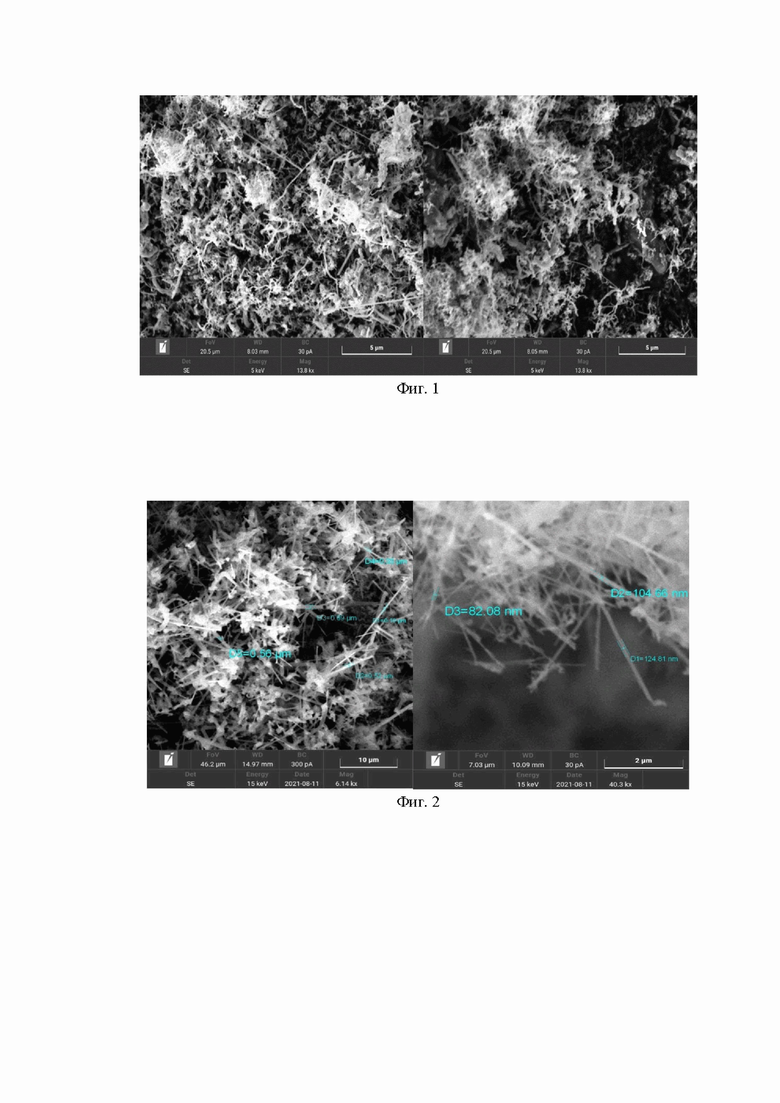

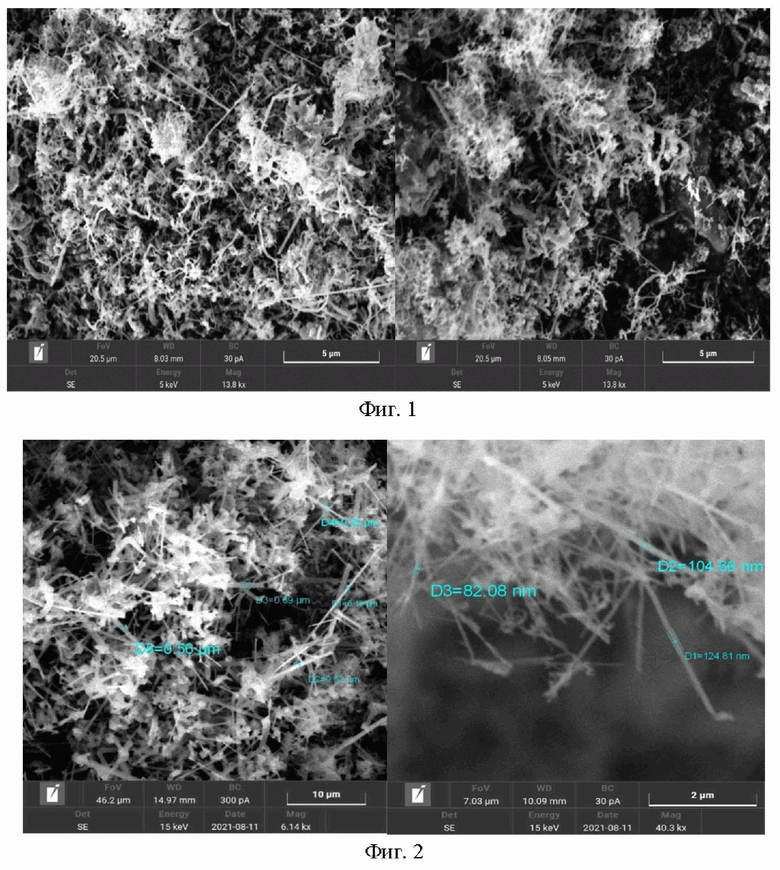

Изобретение иллюстрируется рисунками, где на фиг. 1 приведены микрофотографии электролитически осажденного кремния на стеклоуглероде; на фиг. 2 микрофотографии типичных осадков кремния с различными размерными характеристиками волокон.

Электролиз проводят в электрохимической ячейке с кварцевой ретортой, в которой размещен тигель из электропроводящего и химически инертного материала (например, графита или стеклоуглерода). Материалом анода служил монокристаллический кремний с предварительно очищенной поверхностью. В тигель, в данном примере из стеклоуглерода, загружают электролит состава NaI-KI-K2SiF6.

Электролит готовят из химически чистых иодидов калия и натрия и гексафторсиликата калия K2SiF6 путем сплавления. Для этого индивидуальные соли иодида натрия и иодида калия смешивают в количестве: NaI - 56 мас. %; KI - 44 мас. %, нагревают до 750°С и выдерживают до полного расплавления солей. К полученному расплаву добавляют 7 мас. % K2SiF6, и полученную смесь NaI-KI с добавкой K2SiF6 плавят в атмосфере аргона при 750°С и выдерживают в течение двух часов. После этого электролит остужают до комнатной температуры и хранят в сухом боксе.

Собранную ячейку, с предварительно загруженным электролитом, подвергают нагреву до 300°С при постоянном вакуумировании, после чего заполняют чистым аргоном и нагревают до 750°С с последующей выдержкой в течение 1*2 часов для равномерного расплавления электролита.

Для очистки электролита от кислородсодержащих примесей проводят предварительный потенциостатический электролиз с нерастворимым анодом из стеклоуглерода в течение 2*4 часов. После очистки в электролит погружают предварительно прогретую над расплавом подложку, изготовленную из проводящего материала (стеклоуглерод, графит и т.д.), в данном эксперименте из стеклоуглерода, представляющего собой катод. Типичная геометрическая площадь катода варьировалась от 1,6 до 2,1 см2.

Электроосаждение кремния из расплава состава NaI * 56 мас. %; KI * 44 мас. % с добавкой 7 мас.% K2SiF6 проводят в гальваностатическом режиме в атмосфере аргона при температурах от 650 до 750°С при катодной плотности тока от 0,001 до 0,005 А/см2. В данном режиме электролиза получают нано- и микроразмерные осадки кремния.

Ниже приведены примеры электроосаждения кремния из расплава состава NaI - 56 мас. %; KI - 44 мас. % с добавкой 7 мас.% K2SiF6.

Пример 1.

Электроосаждение кремния проводили из расплава в гальваностатическом режиме в атмосфере аргона при температуре 650°С и катодной плотности тока 0,001 А/см2. В течение 1 часа были получены наноразмерные осадки кремния диаметром 82 нм.

Пример 2.

Электроосаждение кремния проводили в гальваностатическом режиме в атмосфере аргона при температуре 700°С и катодной плотности тока 0,003 А/см2. В течение 40 минут были получены микроразмерные осадки кремния диаметром 124 нм.

Пример 3.

Электроосаждение кремния расплава проводили в гальваностатическом режиме в атмосфере аргона при температуре 750°С и катодной плотности тока 0,005 А/см2. В течение 25 минут были получены наноразмерные осадки кремния диаметром 560 нм.

Таким образом, заявленный способ позволяет получать сплошные нано- и микроразмерные осадки кремния волокнистой структуры при возможности использовать более широкий спектр конструкционных материалов за счет снижения агрессивности электролита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО СИНТЕЗА ОСАДКОВ КРЕМНИЯ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2024 |

|

RU2840651C1 |

| Электролитический способ получения наноразмерных осадков кремния в расплавленных солях | 2021 |

|

RU2770846C1 |

| Электролитический способ получения кремния из расплавленных солей | 2021 |

|

RU2775862C1 |

| Способ электролитического получения кремния из расплавленных солей | 2021 |

|

RU2760027C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ НАНО- ИЛИ МИКРОВОЛОКНИСТОЙ СТРУКТУРЫ | 2009 |

|

RU2399698C1 |

| Способ электролитического получения кремния из расплавленных солей | 2020 |

|

RU2751201C1 |

| Способ электроосаждения сплошных осадков кремния из расплавленных солей | 2022 |

|

RU2795477C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНО- И МИКРОВОЛОКОН КРЕМНИЯ ЭЛЕКТРОЛИЗОМ ДИОКСИДА КРЕМНИЯ ИЗ РАСПЛАВОВ СОЛЕЙ | 2010 |

|

RU2427526C1 |

| Способ электролитического получения микроразмерных пленок кремния из расплавленных солей | 2022 |

|

RU2797969C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВ СИЛИЦИДОВ ЦИРКОНИЯ В РАСПЛАВЛЕННЫХ СОЛЯХ | 2023 |

|

RU2831247C1 |

Изобретение относится к электролитическому получению кремния из расплавленных солей, в частности к получению нано- и микроразмерных осадков кремния, которые могут быть использованы в литий-ионных химических источниках тока и фотоэлектрических элементах с улучшенными энергетическими характеристиками. Способ включает электролиз галогенидного расплава, содержащего K2SiF6, в атмосфере аргона при температуре от 650 до 750°С, отличающийся тем, что используют расплав состава NaI - 56 мас.%; KI - 44 мас.% с добавкой 7 мас.% K2SiF6, при этом электролиз ведут при катодной плотности тока от 0,001 до 0,005 А/см2. Способ позволяет получать сплошные нано- и микроразмерные осадки кремния волокнистой структуры при возможности использовать более широкий спектр конструкционных материалов за счет снижения агрессивности электролита. 2 ил., 3 пр.

Электролитический способ получения наноразмерного кремния из иодидно-фторидного расплава, включающий электролиз галогенидного расплава, содержащего K2SiF6, в атмосфере аргона при температуре от 650 до 750°С, отличающийся тем, что используют расплав состава NaI – 56 мас.%; KI – 44 мас.% с добавкой 7 мас.% K2SiF6, при этом электролиз ведут при катодной плотности тока от 0,001 до 0,005 А/см2.

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА ДИСИЛИЦИДА ЦЕРИЯ | 2013 |

|

RU2539523C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ НАНО- ИЛИ МИКРОВОЛОКНИСТОЙ СТРУКТУРЫ | 2009 |

|

RU2399698C1 |

| WO 2008156372 A3, 24.12.2008 | |||

| Способ электролитического получения кремния из расплавленных солей | 2021 |

|

RU2760027C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНО- И МИКРОСТРУКТУРНЫХ ПОРОШКОВ И/ИЛИ ВОЛОКОН КРИСТАЛЛИЧЕСКОГО И/ИЛИ РЕНТГЕНОАМОРФНОГО КРЕМНИЯ | 2012 |

|

RU2486290C1 |

Авторы

Даты

2022-08-29—Публикация

2022-03-23—Подача