Изобретение относится к землеройной технике, а именно к ковшовым экскаваторам. Ковшовые экскаваторы широко используются в строительстве и в горном деле уже около 150 лет, начиная с первых, имевших паровые двигатели и канатную подвеску элементов рабочего оборудования, до современных гидравлических с дизельными двигателями и электронной системой управления. Долгий путь развития обеспечил высокий и стабильный технический уровень современных экскаваторов. Однако при внимательном рассмотрении можно обнаружить и в современных экскаваторах недостатки, присущие им на протяжении всей долгой истории развития.

Рассмотрим рабочий процесс традиционного экскаватора, рабочий цикл которого содержит элементы: набор грунта; поворот к месту разгрузки; разгрузку и обратный поворот к забою. Время копания, то есть заполнение ковша грунтом, составляет около 20% от времени рабочего цикла. При взаимодействии ковша с грунтом на ковш действует внешняя большая сила F, которая, совместно с силами тяжести рабочего оборудования и грунта в ковше создает опрокидывающий момент. Поэтому из условия сохранения устойчивости, величина силы F ограничена и это ограничение не позволяет увеличить толщину вырезаемой стружки и объем ковша, что уменьшает количество грунта перемещаемого за один рабочий цикл и соответственно производительность.

Известен экскаватор, содержащий неповоротную часть с ходовым оборудованием, поворотную платформу с силовой установкой, кабиной и рабочим оборудованием в виде стрелы, рукояти с ковшом и гидроприводами (CN 110397098 E02F 3/32). В известном экскаваторе величина опрокидывающего момента уменьшается путем установки противовеса на стрелу. Однако величина такого уменьшения весьма незначительна, поскольку величина внешней силы, действующей на ковш, существенно больше силы тяжести этого противовеса и плечо действия этой силы до ребра опрокидывания во много раз больше чем плечо действия силы тяжести противовеса. Поэтому из условия сохранения устойчивости ограничивается толщина стружки, объем ковша и производительность.

Известен другой экскаватор, принятый заявителем в качестве прототипа, включающий неповоротную часть с ходовым оборудованием, поворотную платформу с силовой установкой, кабиной и рабочим оборудованием в виде стрелы, рукояти с ковшом и гидроприводами (SU 1788154 E02F 3/28). Второй известный экскаватор содержит подвижный противовес, используемый для сохранения устойчивости. Благодаря подвижности противовеса и возможности изменения расстояния до ребра опрокидывания, уменьшается величина его массы, необходимая для сохранения устойчивости при работе штатным ковшом. Однако и для второго известного экскаватора, также как и для первого, отсутствует возможность увеличения толщины стружки и объема ковша, вследствие увеличения внешней силы, действующей на ковш при его взаимодействии с разрабатываемым грунтом, что обусловливает потерю устойчивости. Поэтому и для второго известного экскаватора величина перемещаемого за один рабочий цикл грунта остается малой и предопределяет его низкую производительность.

Техническая задача, решаемая предлагаемым изобретением, заключается в повышении устойчивости экскаватора и увеличении емкости ковша.

Технический результат - повышение производительности.

Решение поставленной задачи и достижение технического результата обеспечивается тем, что экскаватор, включающий неповоротную часть с ходовым оборудованием, поворотную платформу с силовой установкой, кабиной и рабочим оборудованием в виде стрелы, рукояти с ковшом и гидроприводами, снабжен дополнительными рукоятями, шарнирно прикрепленными к стреле соосно с основной рукоятью, при этом каждая дополнительная рукоять снабжена ковшом и гидроприводами рукояти и ковша.

Предложенный экскаватор отличается от прототипа совокупностью отличительных признаков, приведенных в отличительной части формулы изобретения. Так, предложенный экскаватор, в отличии от прототипа, имеет дополнительные рукояти с ковшами. Дополнительные рукояти обеспечивают устойчивость экскаватора при наборе основного ковша увеличенной емкости и дополнительный последовательный набор грунта своими ковшами.

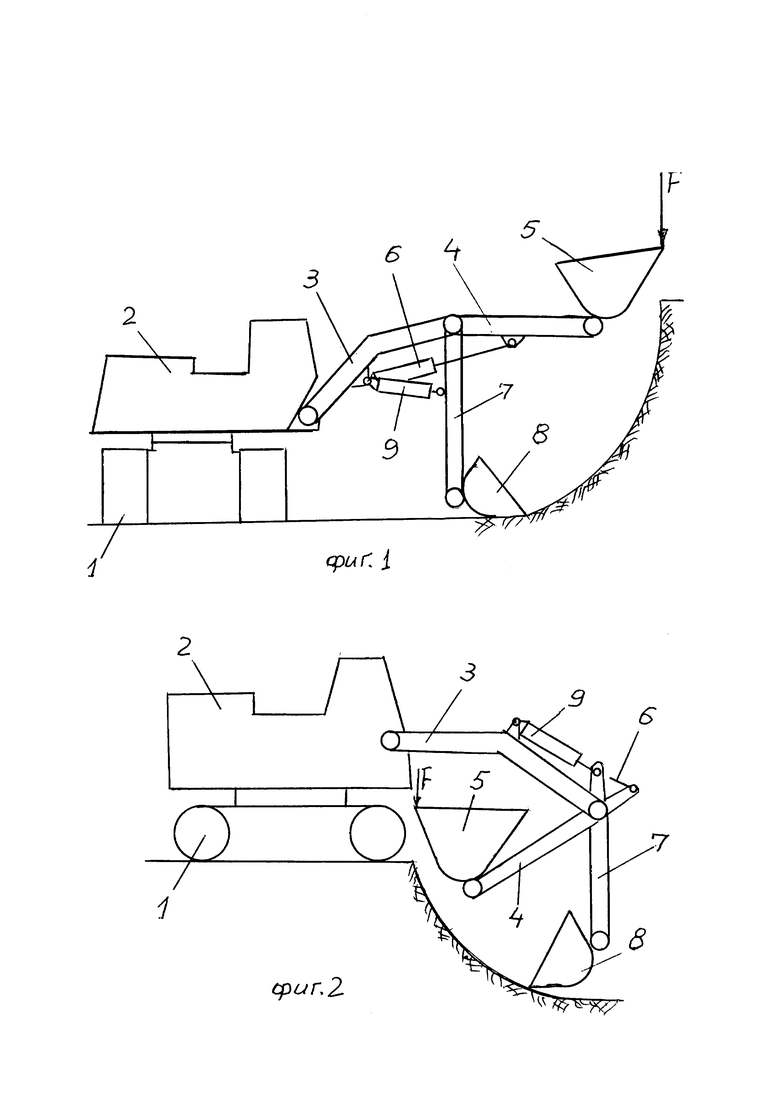

На фиг. 1 изображен экскаватор с рабочим оборудованием <прямая лопата>; на фиг. 2 - экскаватор с рабочим оборудованием <обратная лопата>.

Экскаватор содержит неповоротную часть 1 с ходовым оборудованием, поворотную платформу 2 с силовой установкой, кабиной и рабочим оборудованием в виде стрелы 3, основной рукояти 4 с основным ковшом 5 и гидроцилиндра 6 привода. Указанные элементы образуют традиционную компоновку известных экскаваторов.

Дополнительно к стреле 3 шарнирно и соосно с основной рукоятью 4 установлена дополнительная рукоять 7 с ковшом 8 и гидроцилиндром 9 привода. С противоположной стороны стрелы 3 шарнирно и соосно с основной рукоятью 4 установлена вторая, одинаковая с первой, дополнительная рукоять с ковшом и гидроцилиндром привода. На рисунках вторая дополнительная рукоять и ковш не видны, поскольку скрыты первой дополнительной рукоятью и ковшом. Как вариант, предлагаемый экскаватор может содержать одну дополнительную рукоять с ковшом.

Экскаватор действует следующим образом:

Переместившись к забою, машинист, управляя стрелой и рукоятями, устанавливает рабочее оборудование в исходное положение, в котором основная 4 и дополнительные 7 рукояти опущены и зафиксированы гидроцилиндрами. Ковши основной 5 и дополнительные 8 опираются на грунт. Начиная рабочий цикл, машинист набирает грунт в основной ковш традиционно поворотом основной рукояти и основного ковша. А отличие этого элемента рабочего процесса от традиционного заключается в том, что дополнительные рукояти с ковшами, опираясь на поверхность грунта, обеспечивают надежную устойчивость экскаватора. Поэтому становится возможным существенно увеличить внешнюю силу F и соответственно увеличить толщину вырезаемой стружки и объем основного ковша. После заполнения основного ковша 5 и выхода из забоя он останавливается и занимает положение, изображенное на рисунках. Затем машинист аналогичным образом, управляя дополнительной рукоятью 7 и дополнительным ковшом 8, осуществляет его наполнение и подъем до уровня основного ковша.

Таким же образом производится наполнение и подъем второго дополнительного ковша до уровня основного. Следует заметить, что после заполнения основного ковша дополнительные ковши срезают грунт в режиме полублокированного резания и испытывают меньшие внешние нагрузки в сравнении с ковшом одинаковой емкости прототипа. Поэтому емкость дополнительных ковшей можно принять равной емкости штатного ковша и более. Вместе с тем машинист, сообразуясь со свойствами разрабатываемого грунта, может использовать и другую схему набора грунта в ковши. Такая схема заключается в том, что вначале набирается первый дополнительный ковш, затем второй дополнительный и последним заполняется основной ковш в режиме свободного резания. Кроме того, возможно заполнение одновременно всех ковшей при разработке малопрочных грунтов или при выполнении погрузочных работ в строительном производстве. Наполнив ковши, машинист заканчивает рабочий цикл традиционными элементами, а именно подъемом стрелы с поворотом платформы, разгрузкой ковшей и возвращением к забою в исходное положение для повторения рабочего цикла. Возможность использования различных схем заполнения ковшей расширяет эксплуатационные возможности предложенного экскаватора при разработке грунтов имеющих различные прочностные свойства. Наличие трех ковшей и возможность изменять их взаимное положение позволяет выполнять выемки, имеющие ступенчатую форму. Некоторое увеличение массы рабочего оборудования и грунта в ковше, можно компенсировать при необходимости, например, подвижным противовесом с гидроприводом, однако это уже категория количественных характеристик и осуществляется в процессе проектирования конкретных машин.

Таким образом, предложенный экскаватор обеспечивает значительное повышение производительности за счет увеличения объема грунта, перемещаемого за один рабочий цикл. Возьмем для примера экскаватор- прототип с ковшом емкостью 1 м. куб. Время рабочего цикла в среднем составляет 20 секунд, из них время набора грунта около 5 секунд, а остальное время- 15 секунд затрачивается на поворот для разгрузки, разгрузка и возвращение к забою. Теперь рассмотрим рабочий цикл предложенного экскаватора, имеющего основной ковш 1,5 м. куб. и два дополнительных ковша емкостью по 1 м. куб. Время набора грунта последовательно основным и дополнительными ковшами составляет 15 секунд и плюс 15 секунд на остальные элементы рабочего цикла. Видно, что за один рабочий цикл продолжительностью 30 секунд предложенный экскаватор перемещает 3,5 м. куб. грунта, что более чем в 2 раза больше прототипа. Следует отметить, что значительное увеличение производительности не требует большого увеличения мощности двигателя и гидропривода, поскольку набор грунта в ковши производится последовательно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковшовый экскаватор | 2021 |

|

RU2769198C1 |

| Экскаватор | 2022 |

|

RU2806786C1 |

| Экскаватор | 1990 |

|

SU1788154A1 |

| Рабочее оборудование одноковшового экскаватора | 2023 |

|

RU2808751C1 |

| Стекерный экскаватор-лопата | 1947 |

|

SU79777A1 |

| ОДНОКОВШОВЫЙ ЭКСКАВАТОР | 2019 |

|

RU2719698C1 |

| Экскаватор | 1989 |

|

SU1726667A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭКСКАВАЦИЕЙ ГРУНТА И ЭКСКАВАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2436900C2 |

| ОДНОКОВШОВЫЙ ЭКСКАВАТОР | 2018 |

|

RU2709270C1 |

| Одноковшовый экскаватор | 1985 |

|

SU1481333A1 |

Изобретение относится к землеройной технике, а именно к ковшовым экскаваторам. Технический результат - повышение устойчивости экскаватора, повышение производительности и расширение эксплуатационных возможностей. Экскаватор включает неповоротную часть с ходовым оборудованием, поворотную платформу с силовой установкой, кабиной и рабочим оборудованием в виде стрелы, рукояти с ковшом и гидроприводами. Экскаватор снабжен дополнительными рукоятями, шарнирно прикрепленными к стреле соосно с основной рукоятью. При этом каждая дополнительная рукоять снабжена ковшом и гидроприводами рукояти и ковша. 2 ил.

Экскаватор, включающий неповоротную часть с ходовым оборудованием, поворотную платформу с силовой установкой, кабиной и рабочим оборудованием в виде стрелы, рукояти с ковшом и гидроприводами, отличающийся тем, что он снабжен дополнительными рукоятями, шарнирно прикрепленными к стреле соосно с основной рукоятью, при этом каждая дополнительная рукоять снабжена ковшом и гидроприводами рукояти и ковша.

| Экскаватор | 1990 |

|

SU1788154A1 |

| Рабочее оборудование гидравлического экскаватора | 1979 |

|

SU863780A1 |

| Рабочее оборудование гидравлического экскаватора | 1973 |

|

SU626159A1 |

| Самоходный гидравлический экскаватор | 1984 |

|

SU1313956A1 |

| Рабочее оборудование экскаватора | 1988 |

|

SU1548349A1 |

| CN 102808431 A, 05.12.2012. | |||

Авторы

Даты

2021-05-18—Публикация

2020-03-25—Подача