Изобретение относится к получению многофазных материалов на основе диоксида циркония, обладающих полупрозрачностью.

Материал может быть использован для изготовления изделий технического и медицинского назначения, преимущественно для эстетических реставраций в ортопедической стоматологии.

Керамика на основе твердых растворов диоксида циркония, стабилизированного катионами иттрия [Y-TZP], обладающая высокими прочностными свойствами и доказанной биосовместимостью, находит широкое применение, как в технике, так и в медицинской практике [Федоров П. П., Яроцкая Е. Г. Диоксид циркония. Обзор//Конденсированные среды и межфазные границы. 2021.Т.23. №2. С.169-187 doi.org/10.17308/kcmf.2021.23/3427; Patil N.A., Balasubramanian К. Biological and mechanical enhancement of zirconium dioxide for medical applications// Ceram.Int.2020.V.46.P.4041-4057; Kelly, J.R. Stabilized zirconia as a structural ceramic: An overview / J.R. Kelly, I. Denry // Dental materials. 2008. V. 24. P. 289-298. DOI 10.1016/j.dental.2007.05.005; Afzal A. Implantable zirconia bioceramics for bone repair and replacement: a chronological review //Mater. Express. 2014. V.4.P. 1-12, DOI 10.1166/mex.2014.1148].

Тетрагональный поликристаллический диоксид циркония, стабилизированный 3 мол.% оксида иттрия (3Y-TZP) используется в ортопедической стоматологии для изготовления монолитных зубных протезов [Shahin A., Al-Wahadni A., Masri R. Zirconia-Based Restorations: Literature Review //Int. J. Med.res. prof. 2017. V.3.(2). P.253-260. DOI:10.21276/iimrp.2017.3.2.051; Гветадзе Р.Ш., Дьяконенко E.E., Лебеденко И.Ю. Исследование старения, усталости и деградации с целью повышения надежности стоматологической цирконовой керамики. Обзор статей в мировых журналах.// Стоматология. 2016. т.95. №6. С.51-60 DOI: 10.17116/stomat201695651-60]

Анизотропия показателя преломления тетрагонального поликристаллического диоксида циркония в различных кристаллографических направлениях определяет его непрозрачность, что сдерживает его использование для эстетического протезирования. [Klimke J, Trunec М, Krell A. Transparent tetragonal yttria-stabilized zirconia ceramics: Influence of scattering caused by birefringence//J Am Ceram Soc. 2011. V.94. 1.6. P. 1850-1858 DOI:10.1111/i.1551-2916.2010.04322.x]

Общей тенденцией в развитии стоматологических керамических материалов является стремление к повышению прозрачности диоксида циркония с целью улучшения эстетических свойств протезирования фронтальной группы зубов. [Лебеденко И. Ю., Дъяконенко Е. Е., Сахабиева Д. А. Прозрачная керамика на основе диоксида циркония для изготовления монолитных зубных протезов. Обзор публикаций в международных журналах. Часть 1//Стоматология. 2020. Т. 99, №5. С.111-115. DOI: 10.17116/stomat202099051 111; Pekkan G, Pekkan К., Bayindir В., Ozcan M., Rarasu B. Factors affecting the translucency of monolithic zirconia ceramics: A review from materials science perspective. // Dent Mater. 2019. V. 38.1.9. P. 1-8. DOI: 10.4012/dmj.2019-098]

Известны различные подходы к решению данной проблемы, описываемые, например, в публикациях [Manziuc М., Gasparik С, Negucioiu М., Constantiniuc М., Burde A., Vlas I., Dudea D. Optical properties of translucent zirconia: A review of the literature // EuroBiotech J., 2019, v.3 (1), 45 -51 DOI: 10.2478/ebti-2019-0005). Zhang Y., Lawn B. Novel Zirconia Materials in Dentistry // J. Dent. Res. 2017. V.10. P. 1 - 8 DOI: 10.1177/0022034517737483]

Можно выделить варианты повышения прозрачности керамики диоксида циркония за счет повышения плотности материала и изменения состава, включающего изотропные частицы кубической формы. Проблема заключается в сохранении высоких механических свойств с одновременным получением полупрозрачного материала. Известно, что кубический диоксид циркония менее прочен и более хрупок, чем его тетрагональный аналог [Klimke J, Trunec М, Krell A. Transparent tetragonal yttria-stabilized zirconia ceramics: Influence of scattering caused by birefringence//J Am Ceram Soc. 2011 V. 941.6. P. 1850-1858 https://doi.org/10.1111/j.1551-2916.2010.04322.x]. Так стабилизированный в кубической форме диоксид циркония, содержащий Y2O3 8 мол. %, имеет прочность при изгибе не более 250 МПа и Кс до 3 МПа⋅м ½ [Жигачев А.О., Головин Ю.И., Умрихин А.В., Коренков В.В., Тюрин А.И., Родаев В.В., Дъячек Т.А. Керамические материалы на основе диоксида циркония. Под общей редакцией Ю.И. Головина// Москва: ТЕХНОСФЕРА, 2018. - 358 с]

Наиболее близким аналогом по составу изобретения является материал, полученный методом направленной кристаллизации из расплава в холодном гарнисаже на основе твердого раствора (ZrO2)1-х (Sm2O3)х х=0,02÷0,06 [Borik М.А., Kulebyakin A.V., Lomonova Е.Е., Milovich F.O., Myzina V.A., Ryabochkina PA,, Sidorova N.V., Tabachkova N.Yu., Chislov A.S. Effect of heat treatment on the structure and mechanical properties of zirconia crystals partially stabilized with samarium oxide// Modern Electronic Materials.2023. V. 9. 1.3. P. 123-131. https://doi.org/10.3897/.moem.9.3.115614]. Сырьевые порошки оксидов с чистотой не менее 99,99% перед загрузкой в тигель механически перемешивали. Полученный материал в зависимости от содержания стабилизирующего компонента оксида самария и вида отжига, проводимого при температуре 1600°С на воздухе, в аргоне или вакууме, изменяет соотношение фаз с различной степенью тетрагонального искажения. Указывается, что после отжига на воздухе или в вакууме кристаллы (ZrO2)1-х (Sm2O3)х с 0,002≤х≤0,05 содержат моноклинную фазу ZrO2. Различный фазовый состав отражается на параметрах микротвердости, которая изменяется в пределах от 8,5 ГПа для тетрагональной формы до 12,4 ГПа для кубической формы диоксида циркония. Величины прочности и цветовые характеристики данных материалов не представлены в работе.

Известен способ получения материала на основе диоксида циркония со стабилизирующей добавкой от 7 до 30% оксида иттрия (Watanabe Masahiro, Kondoh Satoshi, Koji Tsukuma. Transparent zirconia sintered body, method for producing same, and use of same. // Patent US 20120094823 Al, 2012). Из исходного порошка смеси диоксида циркония и оксида иттрия прессуют заготовки, предварительно спекают в интервале температур от 1100°С до 1300°С не менее 5 часов до относительной плотности не менее 92%, подвергают горячему изостатическому прессованию в интервале температур от 1250°С до 1600°С под давлением не менее 50 МПа. В результате этого технологического процесса формируется материал с не менее чем 50%-ой проницаемостью света волнового диапазона около 600 нм. Прочность при изгибе такого материала составляет 300 МПа.

Недостатком керамического материала данного изобретения является низкое значение прочности.

Наиболее близким аналогом изобретения по способу получения является материал, представленный в патенте RU 2662486 (опубликован 2018.07.26 Однофазные и многофазные материалы на основе оксида циркония). В предложенном материале на основе оксида циркония содержание тетрагонального оксида циркония находится между от 94 и 96 об. %. В качестве стабилизаторов использованы CeO2; Sm2O3 и/или Gd2O3. Доля Sm2O3 и Gd2O3 или их смеси находится между 1 и 5 мол. %, кроме того в состав материала входит алюминат стронция или алюминат лантана в объемном количестве между 4 и 6 об. %. В случае компонента оксида самария (Sm2O3) предпочтительно его содержание от 2,5 до 3,5% мол. для стабилизации тетрагональной фазы диоксида циркония. В изобретении предлагается схема получения материала на основе механического смешивания исходных оксидов. Термообработку компактов порошков выполняют трехступенчатым методом. На первой ступени осуществляют обжиг образцов до относительной плотности около 97% от теоретической, на второй ступени выполняют горячее изостатическое прессование ((ГИП) при высокой температуре и высоком давлении газа, и на третьей ступени выполняют так называемый белый обжиг, посредством которого устраняют возникший при горячем изостатическом прессовании дисбаланс ионов кислорода в керамическом материале.

Керамика имеет высокую прочность при изгибе до 800 МПа и трещиностойкость, определенную посредством вдавливания индентора по Виккерсу, до 11,9 МПа ⋅ м½. Указанные параметры достигаются за счет сохранения тетрагональной фазы материала и применения трех стадийного обжига.

Недостаток предложенного материала заключается в отсутствии полупрозрачности, определяемой высоким содержанием тетрагонального диоксида циркония до 96 об. %.

Задача изобретения заключается в получении полупрозрачного керамического материала на основе диоксида циркония с высокими прочностными характеристиками.

Техническим результатом изобретения является получение полупрозрачного керамического материала, обладающего повышенной прочностью при статическом изгибе от 650 до 700 МПа и коэффициентом прозрачности до 22%.

Технический результат достигается за счет формирования в материале фазового состава, представленного твердыми растворами тетрагональной и кубической формами диоксида циркония, содержание последнего находится в интервале 40-60 мас. %, а шихта имеет следующий химический состав (мас. %) Sm2O3-12,0÷15,0; остальное ZrO2., а способ получения керамического материала включает термообработку порошковой шихты, деагломерацию, компактирование шихты и трехступенчатое спекание, отличающийся тем, что прекурсоры порошков синтезируют обратным осаждением смеси одномолярных растворов солей оксихлорида циркония и хлорида самария раствором аммиака, а спекание компактов проводят по следующим режимам: первая ступень - спекание в электропечах с воздушной средой при подъеме температуры нагрева до 1000°С со скоростью 5 гр./мин, а до конечной температуры 1400°С со скоростью 2 гр./мин, изотермическая выдержка при которой составляет 1 час, вторая ступень-заготовки подвергают горячему изостатическому прессованию по следующему режиму: исходное стартовое давление аргона 60 МПа, его возрастание до 100 МПа с ростом температуры до 1450°С, и экспозиции длительностью 1 час, третья ступень в электропечах с воздушной средой при подъеме температуры нагрева до 950°С со скоростью 5 гр./мин, изотермическая выдержка при которой составляет 1 час.

Сущность предлагаемого изобретения заключается в следующем.

Предлагаемый химический состав и способ синтеза исходных порошков определяют получение двухфазного материала, включающего тетрагональную и кубическую форму диоксида циркония, содержание последнего находится в интервале 40-60 мас. %, что обеспечивает прочность при статическом изгибе материала до 700 МПа. Предлагаемые режимы термообработки исходных порошков и заготовок керамики оказывают положительное влияние на повышение плотности спекаемых образцов и определяют полупрозрачность материала. Комбинация факторов стабилизации диоксида циркония катионами самария в указанных формах и проведение термообработки по указанным режимам приводят к повышению параметров прочности при статическом изгибе при одновременном возникновении полупрозрачности заявляемого материала.

Заявляемый керамический материал имеет следующие прочностные характеристики прочность при статическом изгибе до 700 МПа и микротвердость по Викерсу 12 ГПа.

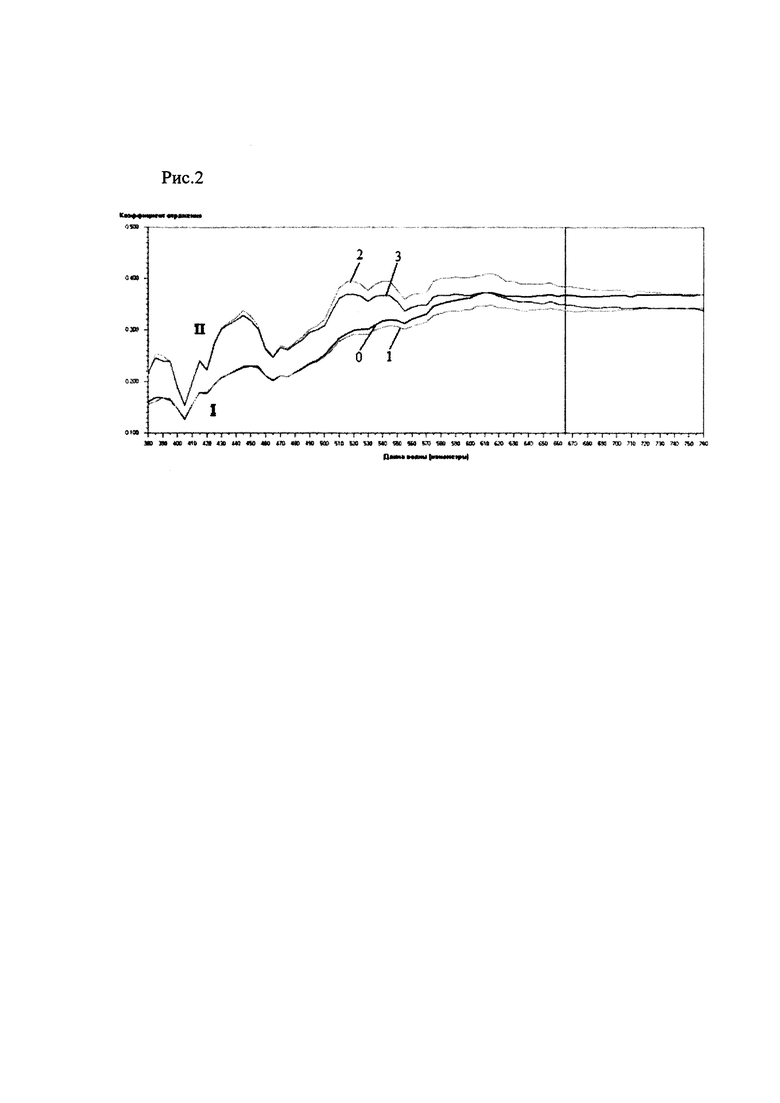

Заявляемый керамический материал обладает полупрозрачностью при толщине 1,00±0,05 мм, при которой коэффициент прозрачности, рассчитанный на основании измерений цвета образцов на белом и черном фонах, составляет до 22%. Белый фон представляет собой прессованный сульфат бария по ГОСТ 3158-75 в виде диска ∅ 22 мм и толщиной 7 мм, черный фон - основание пружинного зажима для установки образца в измерительном окне прибора цветоанализатора Спектрон-М, имеющее коэффициент отражения не более 0,05. Коэффициент прозрачности выражает отношение интегралов спектров отражения на белом и черном фонах в процентах (ГОСТ 31574-2012).

Отклонения от заявляемого содержания оксида самария выше указанного приводит к изменению фазового состава в сторону повышения содержания кубической формы твердого раствора диоксида циркония, повышению температуры спекания керамического материала и снижению прочностных свойств, а ниже - к формированию в бОльшем количестве твердого раствора тетрагональной структуры, который не обладает прозрачностью, соответственно, снижает коэффициент прозрачности.

Достигнутые параметры позволяют использовать данную керамику для изделий ортопедической стоматологии. Согласно международному стандарту ISO 6872:2015 «Dentistry - Ceramic materials)) заявляемый материал отвечает требованиям 3, 4 и 5 классов стоматологических керамических материалов, которые применяются для изготовления как одиночных коронок, так и мостовидных протезов.

Изобретение иллюстрируется 2 примерами, 2 рисунками и 1 таблицей.

Примеры конкретного получения заявляемого керамического материала приведены для синтеза 100 г исходных порошков.

Пример 1.

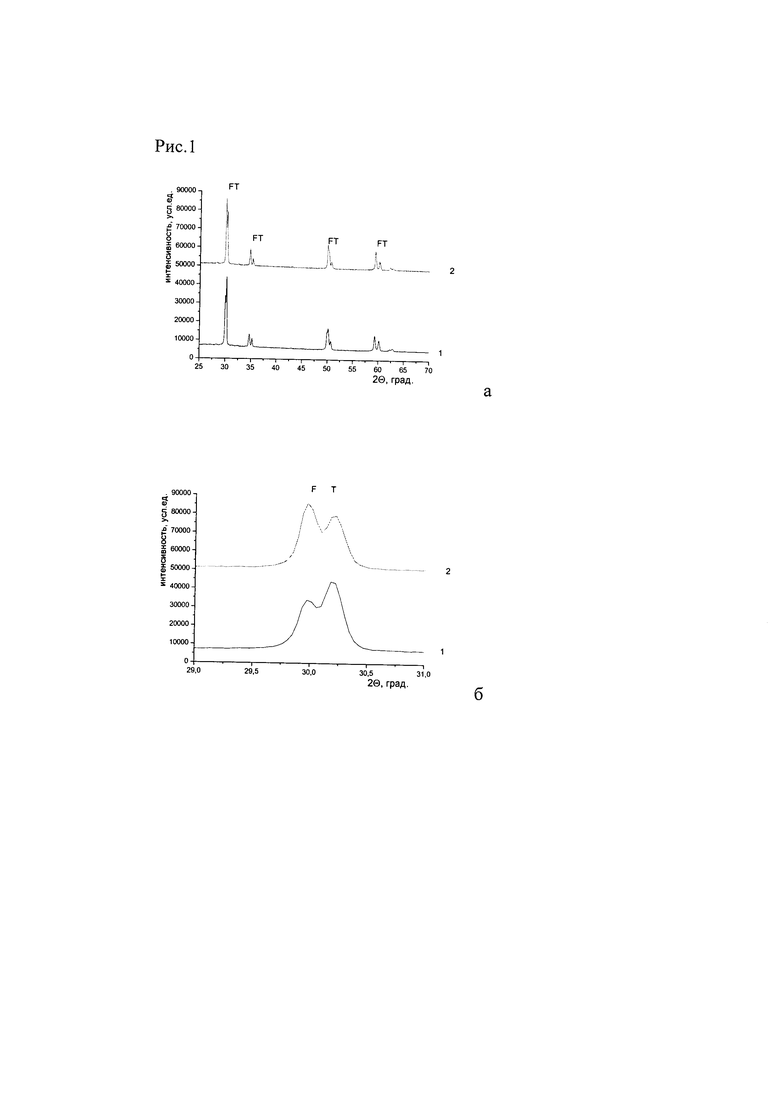

Для получения порошковой шихты, отвечающей химическому составу (мас.%) ZrO2 87%о, Sm2O3 - 13%) готовят водные растворы концентрации 1 моль/л исходных солей: оксихлорида циркония (хч), хлорида самария (хч). Затем готовят смесь данных растворов, которые берут в следующих объемах, соответственно, 706 мл оксихлорида циркониия, 74,6 мл хлорида самария. Далее данную смесь вводят в смесь 700 мл 25%-ного водного раствора аммиака (осч) и 100 мл 10% раствора полиакриловой кислоты(С3Н4О2)n, имеющую плотность 1,09 г/см3. Осаждение ведут при перемешивании в течение 60 минут, при значения кислотности среды рН=9,8-10,5. Гелеобразный осадок отфильтровывают, промывают пятикратным объемом дистиллированной воды и проводят конвекционную сушку в сушильном шкафу при температуре 180°С в течение 4 часов. Полученные ксерогели термообрабатывают в муфельной печи с выдержкой в течение 1 часа при конечной температуре 950°С. Проводят дезагрегацию порошков в планетарной мельнице шарами из диоксида циркония в среде этилового спирта (C2H5OH) в течение 15 мин; соотношение материал: шары: (C2H5OH) составляет 1: 2: 2. Площадь удельной поверхности порошков, измеренная методом БЭТ, составляет 36 м2/г. Из полученных порошков прессуют заготовки в стальной пресс-форме в виде прямых призм размерами 4×4×32 мм и дисков 013 мм при удельном давлении прессования 200 МПа. Спекание керамики проводят в электропечах в воздушной среде при подъеме температуры нагрева до 1000°С со скоростью 5 гр./мин, а до конечной температуры 1400°С со скоростью 2 гр./мин, изотермическая выдержка при которой составляет 1 час. Плотность керамики, определенная методом гидростатического взвешивания, достигает 98,8% от теоретической плотности. Керамический материал имеет фазовый состав, отвечающий твердым растворам на основе диоксида циркония кубической (40%) и тетрагональной (60%) формам, что иллюстрирует рис. 1б. Полученные образцы подвергают горячему изостатическому прессованию по следующему режиму: исходное стартовое давление аргона 60 МПа, его возрастание до 100 МПа с ростом температуры до 1450°С, и экспозиции длительностью 1 час. Затем образцы керамики направляют на «белый» обжиг, который проводят в электропечах с воздушной средой при подъеме температуры нагрева до 950°С, которую осуществляют со скоростью 5 гр./мин, изотермическая выдержка составляет 1 час. Плотность керамики, определенная методом гидростатического взвешивания, достигает 99,8% от теоретической плотности. Механические характеристики керамики: прочность при статическом изгибе 700 МПа и микротвердость HV 12,0 ГПа. Коэффициент прозрачности составляет 19,7±1,3%.

Пример 2.

Для получения порошков химического состава (мас. %) ZrO2 85,5%, Sm2O3 - 14,5% готовят смесь водных растворов исходных солей (концентрации 1 моль/л), которые берут в следующих объемах:694 мл оксихлорида циркония (хч) и 83 мл хлорида самария (хч). Далее данную смесь вводят в смесь 700 мл 25%-ного водного раствора аммиака (осч) и 100 мл 10% раствора полиакриловой кислоты(C3H4O2)n, имеющую плотность 1,09 г/см3. Осаждение ведут при перемешивании в течение 60 минут, при значения кислотности среды рН=9,8-10,5. Гелеобразный осадок отфильтровывают, промывают пятикратным объемом дистиллированной воды и проводят конвекционную сушку в сушильном шкафу при температуре 180°С в течение 4 часов. Полученные ксерогели термообрабатывают в муфельной печи с выдержкой в течение 1 часа при конечной температуре 950°С. Проводят дезагрегацию порошков в планетарной мельнице шарами из диоксида циркония в среде этилового спирта (C2H5OH) в течение 15 мин; соотношение материал: шары: (С2Н50Н) составляет 1: 2: 2. Площадь удельной поверхности порошков, измеренная методом БЭТ, составляет 34 м /г. Из полученных порошков прессуют заготовки в стальной пресс-форме в виде прямых призм размерами 4x4x32 мм и дисков 013 мм при удельном давлении прессования 200 МПа. Спекание керамики проводят в печах с хромит-лантановыми нагревателями в воздушной среде в режиме непрерывного нагрева до конечной температуры 1400°С изотермическая выдержка составляет 1 час. Плотность керамики, определенная методом гидростатического взвешивания, достигает 98,6% от теоретической плотности. Керамический материал имеет фазовый состав, отвечающий твердым растворам на основе диоксида циркония кубической (60%) и тетрагональной (40%о.)формам, что иллюстрирует рис. 1б. Полученные образцы подвергают горячему изостатическому прессованию по следующему режиму: исходное стартовое давление аргона 60 МПа, его возрастание до 100 МПа с ростом температуры до 1450°С, и экспозиции длительностью 1 час. Затем образцы керамики направляют на обжиг, который проводят в электропечах с воздушной средой при подъеме температуры нагрева до 950°С, которую осуществляют со скоростью 5 гр./мин, изотермическая выдержка составляет 1 час. Плотность керамики, определенная методом гидростатического взвешивания, достигает 99,7% от теоретической плотности. Механические характеристики керамики: прочность при статическом изгибе 650 МПа, и микротвердость HV 12,1 ГПа. Коэффициент прозрачности составляет 21,1±1,2%.

На рисунке 1a представлен общий вид дифрактограмм поверхности керамических образцов, отвечающие примерам 1 и 2. На рисунке 1б представлены фрагменты дифрактограмм в области нахождения основных пиков для тетрагональной и кубической структуры твердых растворов на основе диоксида циркония, подтверждающие, что фазовый состав материала соответствует двум типам твердых растворов на основе диоксида циркония, стабилизированных катионами самария.

Обозначение твердых растворов на основе тетрагонального диоксида циркония: Т- тетрагональная форма, F - кубическая форма

На рисунке 2. приведены спектры образцов толщиной 1,00±0,05 мм, отвечающие примерам 1 и 2, измеренные на цветоанализаторе Спектрон-М. Величина расхождения спектров на черном и белом фоне косвенно характеризует степень прозрачности материалов.

Обозначения: спектры керамических образцов на белом (0,2) и черном фоне (1,3);

образец 1 - I, образец 2 - II

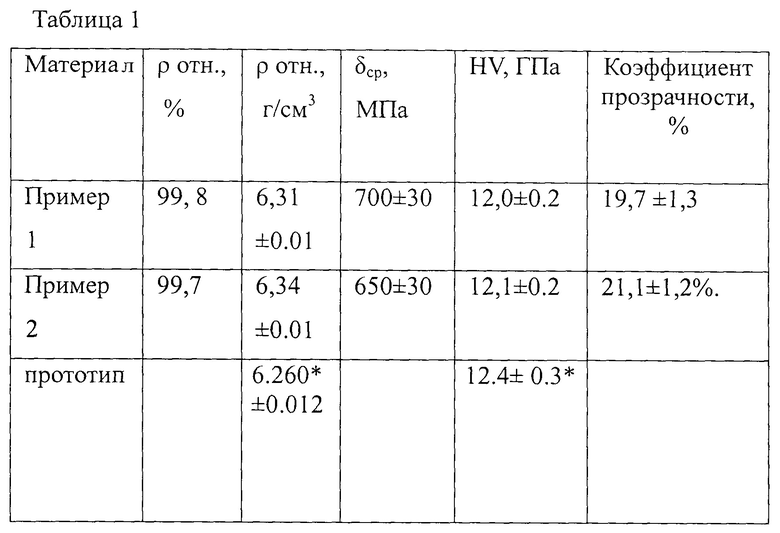

В таблице 1 приведены данные по относительной плотности (ρ отн.), в % и абсолютной величине (г/см3), микротвердости по Викерсу (HV) прототипа (https://doi.оrg/10.3897/j.moem.9.3.115614) и заявляемого керамического материала, а также его прочности при статическом изгибе (δср) и коэффициента прозрачности (%).

ρ отн. - относительная плотность, от теоретической плотности,

δ - прочность при статическом трехточечном изгибе,

HV - микротвердости по Викерсу,

коэффициент прозрачности, %,

* Образец, отожженный на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2838117C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2020 |

|

RU2748375C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744546C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации для аддитивного производства | 2022 |

|

RU2795866C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2569113C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2710648C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации | 2017 |

|

RU2675391C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2199616C2 |

| БЕСПОРИСТЫЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2023 |

|

RU2816157C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2681788C2 |

Изобретение относится к получению многофазных материалов на основе диоксида циркония, обладающих полупрозрачностью. Материал может быть использован для изготовления изделий технического и медицинского назначения, преимущественно для эстетических реставраций в ортопедической стоматологии. Техническим результатом изобретения является получение полупрозрачного керамического материала, обладающего повышенной прочностью при статическом изгибе от 650 до 700 МПа и коэффициентом прозрачности до 22%. Полупрозрачный керамический материал имеет фазовый состав, представленный твердыми растворами тетрагональной и кубической форм диоксида циркония, где содержание последней находится в интервале 40-60 мас. %, при этом шихта содержит, мас. %: Sm2O3 12,0-15,0, остальное ZrO2. Способ получения керамического материала включает термообработку порошковой шихты указанного состава, деагломерацию, компактирование шихты и трехступенчатое спекание. Прекурсоры порошков синтезируют обратным осаждением смеси одномолярных растворов солей оксихлорида циркония и хлорида самария раствором аммиака. Спекание компактов проводят по следующим режимам: первая ступень - спекание в электропечах с воздушной средой при подъеме температуры нагрева до 1000°С со скоростью 5°С/мин, а до конечной температуры 1400°С со скоростью 2°С/мин, изотермическая выдержка при которой составляет 1 ч, вторая ступень - заготовки подвергают горячему изостатическому прессованию по следующему режиму: исходное стартовое давление аргона 60 МПа, его возрастание до 100 МПа с ростом температуры до 1450°С, и экспозиции длительностью 1 ч, третья ступень в электропечах с воздушной средой при подъеме температуры нагрева до 950°С со скоростью 5°С/мин, изотермическая выдержка при которой составляет 1 ч. 2 н.п. ф-лы, 2 ил., 1 табл., 2 пр.

1. Полупрозрачный керамический материал на основе диоксида циркония, отличающийся тем, что фазовый состав представлен твердыми растворами тетрагональной и кубической форм диоксида циркония, содержание последней находится в интервале 40-60 мас. %, а шихта имеет следующий химический состав, мас. %: Sm2O3 12,0-15,0; остальное ZrO2.

2. Способ получения полупрозрачного керамического материала по п. 1, включающий термообработку порошковой шихты, деагломерацию, компактирование шихты и трехступенчатое спекание, отличающийся тем, что прекурсоры порошков синтезируют обратным осаждением смеси одномолярных растворов солей оксихлорида циркония и хлорида самария раствором аммиака с получением порошковой шихты, включающей 12,0-15,0 мас. % Sm2O3, остальное ZrO2, а спекание компактов проводят по следующим режимам: первая ступень - спекание в электропечах с воздушной средой при подъеме температуры нагрева до 1000°С со скоростью 5°С/мин, а до конечной температуры 1400°С со скоростью 2°С/мин, изотермическая выдержка при которой составляет 1 ч, вторая ступень - заготовки подвергают горячему изостатическому прессованию по следующему режиму: исходное стартовое давление аргона 60 МПа, его возрастание до 100 МПа с ростом температуры до 1450°С и экспозиции длительностью 1 ч, третья ступень в электропечах с воздушной средой при подъеме температуры нагрева до 950°С со скоростью 5°С/мин, изотермическая выдержка при которой составляет 1 ч, с получением фазового состава полупрозрачного керамического материала, представленного твердыми растворами тетрагональной и кубической форм диоксида циркония, где содержание последней находится в интервале 40-60 мас. %.

| ОДНОФАЗНЫЕ И МНОГОФАЗНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2662486C2 |

| Стоматологическая заготовка для фрезерования, способ ее изготовления и использования | 2014 |

|

RU2698021C1 |

| EP 4269354 A1, 01.11.2023 | |||

| US 20220332649 A1, 20.10.2022. | |||

Авторы

Даты

2025-06-09—Публикация

2024-07-24—Подача