Область техники, к которой относится изобретение

Настоящее изобретение относится к гранулированному материалу, выпускающему дым, подходящему для нагреваемых негорючих табачных изделий, и к способу его получения, и принадлежит к области техники новых табачных изделий.

Уровень техники

В последние годы, с публикацией и вводом в действие Рамочной конвенции о борьбе с табакокурением, правительства различных стран принимают всевозрастающие по жесткости меры для борьбы с табакокурением и более строгие законы и правила в отношении табака; требования борьбы против табака и табакокурения становятся все более решительными, и воздействие конкуренции отечественных и внешних рынков продолжает усиливаться. В то же время, с улучшением жизненных условий люди уделяют больше внимания их физическому и психическому здоровью, и охране окружающей среды, и приобретают новое представление о табаке.

В связи с указанными выше причинами, развитие традиционных сигарет все более ограничивается. На основе статистических данных в 2011, производство и продажа сигарет снижается во всём мире, в то время как другие виды табачных изделий демонстрируют тенденцию быстрого роста; мировой рынок табака непрерывно претерпевает кардинальные перемены в структуре продуктов, причем активное развитие полной серии табачных изделий постепенно становится стратегическим направлением для различных многонациональных табачных корпораций. В настоящее время на рынке появились три основных новых типов табачных изделий: нагреваемый негорючий табачный продукт, электронные сигареты и табачный продукт без дымовых газов.

Нагреваемый негорючий табачный продукт представляет собой новый табачный продукт, который дает эффект выделения дыма путем нагревания различных видов табачных изделий, стартовав в 1980-е годы, он является одной из важных категорий новых табачных изделий. Обычно табачный аромат из нагреваемого негорючего табачного продукта проходит к курильщикам “будучи нагретым, но не путем сгорания,” причем внешний вид продукта и его потребление также аналогичны традиционным сигаретам, таким образом, курильщики в определенной степени приспосабливаются и удовлетворяют свои физические и психологические потребности. Указанный способ “путем нагревания, но не сгорания” допускает нагревание табака только при пониженной температуре (обычно ниже, чем 500°C), избегая образования смол и множества вредных соединений, образующихся при горении табака при высокой температуре. Более того, поскольку в основном отсутствуют побочные дымовые газы, бывшие в употреблении дымовые газы не могут образоваться, и не воздействуют на окружающих людей. В последние годы, принимая во внимание огромный потенциал нагреваемого негорючего табачного продукта, многие табачные производственные компании и научно-исследовательские институты сделали крупные вложения в эту область и многое приобрели. В тех случаях, когда электрически нагреваемый негорючий табачный продукт привлекает повышенное внимание, благодаря таким преимуществам, как регулируемая температура нагревания, гибкий способ нагревания, удобное применение и стильность, в настоящее время представляют собой важное направление развития для нагреваемых негорючих табачных изделий на родине и за рубежом.

Техническое ядро нагреваемого негорючего табачного продукта, главным образом, включает два элемента: источник тепла и материал, выпускающий дым. Существуют три типа источников тепла: электрический нагрев, углеродный нагрев и теплота химической реакции, причем два типа источников тепла, - электрический нагрев и углеродный нагрев, применяются для таких продуктов, как “iQOS” на фирме Philip Morris Tobacco Company и “Revo” на фирме R.J. Reynolds Tobacco Company. Материал, выпускающий дым, является ключевым элементом, который влияет на впечатление от курения нагреваемого негорючего табачного продукта; разработанный в настоящее время материал, выпускающий дым, включает, главным образом, табачный шрот, табачный порошок, табачный лист и тому подобное. Указанные материалы могут выпускать дымовые газы с характерным ароматом табака при различных условиях нагревания, но обычно обладают такими недостатками, как неравномерный нагрев и легкое обугливание, и др. Среди прочего, табачный шрот и табачный порошок создают проблемы малого объема дыма, неравномерное выделение дыма, легкое обугливание и др., вследствие трудности добавления распыляющего агента; хотя для табачного листа, применяемого в продукте “iQOS”, решена проблема объема дыма, усложняется технология производства, увеличивается стоимость оборудования, и контролируемость является недостаточной, кроме того, имеется тяжелый запах горящей бумаги в дымовых газах, который влияет на привкус. Следовательно, для разработки новых табачных изделий большое значение имеет создание нового, выпускающего дым материала, подходящего для нагреваемых негорючих табачных изделий.

Краткое изложение изобретения

Для устранения вышеуказанных проблем в уровне техники, целью настоящего изобретения является разработка выпускающего дым гранулированного материала, подходящего для нагреваемых негорючих табачных изделий, и способа получения материала.

Согласно настоящему изобретению, выпускающий дым гранулированный материал, подходящий для нагреваемых негорючих табачных изделий, состоит из компонентов, в процентах по массе:

40%-60% табачного ультратонкого порошка, 0%-10% порошка другой биомассы, 5%-10% продукта сухой перегонки табака, 20%-40% распыляющего агента, 1%-5% связующего вещества, и остальное приходится на табачный аромат.

Табачный ультратонкий порошок представляет собой один или несколько порошков, выбранных из группы, состоящей из табака трубоогневой сушки (дымовой сушки), табака Берлей, ароматического табака, взорванного табака и табачного стебля; табачный ультратонкий порошок имеет размер гранул ≤250 мкм, предпочтительно ≤150 мкм.

Другим порошком биомассы является один или несколько порошков, выбранных из группы, состоящей из апельсиновой кожуры, кожуры Птероцелтис, темной сливы, орхидеи дендробиум, сладкого картофеля, каштана и солода; другой порошок биомассы имеет размер гранул ≤ 250 мкм, предпочтительно ≤ 150 мкм.

Отношение другого порошка биомассы к табачному ультратонкому порошку составляет ≤20% по массе.

Распыляющий агент представляет собой один или несколько, выбранных из группы, состоящей из 1,2-пропандиола, 1,3-бутандиола и пропантриола.

Связующее вещество представляет собой одно или несколько, выбранных из группы, состоящей из крахмала, ксантановой камеди, каррагенана, желатина, гуаровой смолы и мальтодекстрина.

Отношение продукта сухой перегонки табака к табачному ультратонкому порошку составляет 5-20% по массе.

Для способа получения продукта сухой перегонки табака, применяемого в настоящем изобретении, можно сделать ссылку на патент № CN204579897U, под названием “DEVICE FOR PREPARING SUBMICRON SMOKE GRANULE WITH IMPROVED SENSORY QUALITY OF ELECTRONIC CIGARETTE” (Устройство для получения субмикронных гранул для курения с улучшенным чувственным восприятием от электронных сигарет), подробности способа получения изложены ниже:

В атмосфере, не содержащей кислорода, в качестве табачного сырья используют, по меньшей мере, один из табака трубоогневой сушки, табака Берлей, и ароматического табака, и сухую перегонку проводят при 200-400°C, дистиллят собирают после конденсации, концентрирование при пониженном давлении осуществляют при 60°C до прекращения выпаривания, и полученный остаток является продуктом сухой перегонки табака.

Выпускающий дым гранулированный материал согласно настоящему изобретению представляет собой однородные сферические гранулы, имеющие диаметр 0,5-0,8 мм.

Способ получения, выпускающего дым гранулированного материала, подходящего для нагреваемых негорючих табачных изделий, согласно настоящему изобретению включает в себя следующие стадии:

Стадия 1: смешивание табачного ультратонкого порошка и другого порошка биомассы в соотношении, как основной компонент, смешивание продукта сухой перегонки табака, распыляющего агента, связующего вещества и табачного аромата (ароматизатора для табака) в соотношении, как вспомогательного компонента; влажное смешивание основного компонента и вспомогательного компонента (присутствие распыляющего агента является достаточным, добавление другой смешивающей среды не требуется), чтобы получить заранее приготовленную смесь (премикс);

Стадия 2: проводится спекание и обработка спиртом заранее приготовленной смеси, полученной на стадии 1, чтобы получить алкоголят;

Стадия 3: проводится экструзия и формование алкоголята, полученного на стадии 2, с использованием экструдера, чтобы получить экструдат; и

Стадия 4: проводится сферонизация и гранулирование экструдата, полученного на стадии 3, сушка с удалением воды и получением гранулированного материала, выпускающего дым.

На стадии 1, осуществляется процесс смешивания с помощью высокоскоростного смесителя, условия смешивания следующие: время перемешивания ≥ 15 минут; и скорость перемешивания ≥ 500 об/мин.

На стадии 2 используют следующие условия спекания и обработки спиртом: атмосферой является азот с непрерывной вентиляцией; температура в диапазоне 100-200°C; и время составляет 2-4 ч. В ходе спекания и обработки спиртом заранее приготовленную смесь помещают в реактор из нержавеющей стали, который нагревается и вентилируется в течение спекания и обработки спиртом. С одной стороны, процесс на стадии 2 обеспечивает более однородное перемешивание компонентов в заранее приготовленной смеси, с другой стороны, реакция Maillard (Майларда) в процессе нагревания и обработки спиртом позволяет получить табачный гранулированный материал, имеющий более сильный аромат, причем в то же время удаляются компоненты дурного запаха, например, газ сухой перегонки; кроме того, на этой стадии может быть удалена часть воды из заранее приготовленной смеси, таким образом, облегчается экструзия и формование, а также чувственное восприятие продуктов.

На стадии 3, условия экструзии и формования таковы: температура экструзии ≤ 40°C; диаметр пор составляет 0,5-0,8 мм; скорость экструзии 5-10 кг/час. Предпочтительный диаметр пор равен 0,7 мм. Экструдер представляет собой сеточный экструдер или экструдер с переменной плотностью (то есть червячный экструдер). Предпочтительно применяется экструдер с переменной плотностью.

На стадии 4, проводится сферонизация и гранулирование с помощью высокоскоростного гранулятора с вращательной скоростью сферонизации ≥ 1000 об/мин. Сушка осуществляется с использованием сушильного шкафа с регулируемой температурой, предпочтительно быстрая сушилка туннельного типа, причем температура сушки составляет 60-80°C и время сушки ≤ 1 ч; предпочтительно степень сушки составляет ≤ 5 мас.% содержания воды.

Выпускающий дым гранулированный материал, полученный согласно настоящему изобретению, представляет собой однородные сферические гранулы, имеющие диаметр 0,5-0,8 мм.

Выпускающий дым гранулированный материал, полученный согласно настоящему изобретению, имеет однородную гранулярность и приятный аромат, позволяет регулировать дополнительное количество распыляющего агента в соответствии с требованиями, выделяющиеся дымовые газы содержат большое количества дыма и тумана, таким образом, выпускающий дым гранулированный материал в нагреваемом негорючем состоянии может дать курильщикам ощущение, аналогичное курению. Сочетание применения продукта сухой перегонки табака и табачного порошка может значительно улучшить качество восприятия дымовых газов, которые обладают отличной однородностью, ароматом, концентрацией и мощность; причем выборочное добавление другого порошка биомассы может придать дымовым газам своеобразный аромат и ощущение во рту.

Таблица 1. Органолептическая оценка табачного гранулированного материала (с использованием набора для курения с согласованным электрическим нагревом для оценки)

Краткое описание чертежей

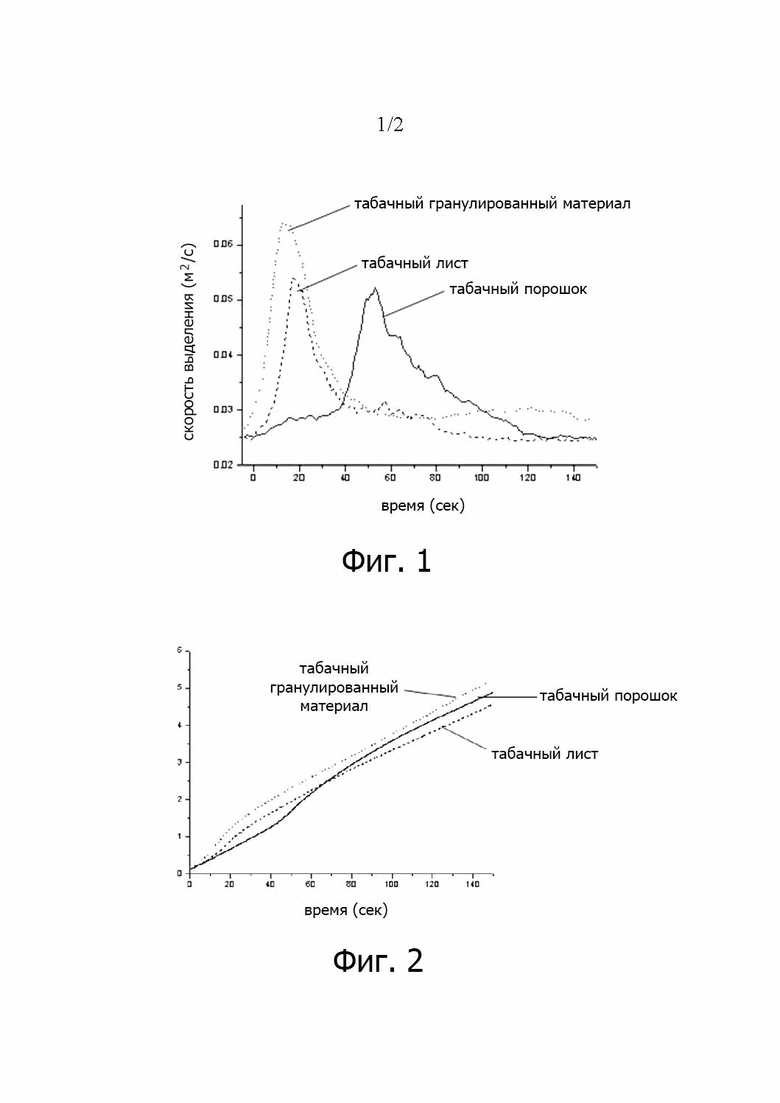

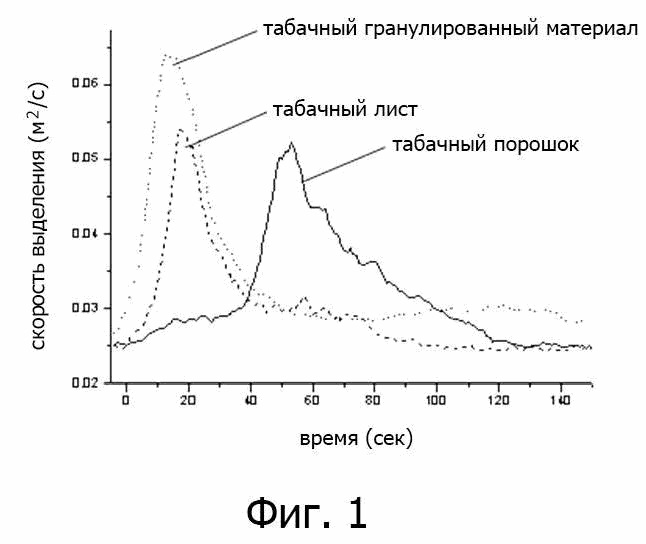

На фигуре 1 приведено сопоставление скорости выделения дымовых газов между табачным гранулированным материалом, полученным в примере 1, и другими материалами, выпускающими дым, такими как табачный лист и табачный порошок, в нагретом, но негорючем состоянии (350°C).

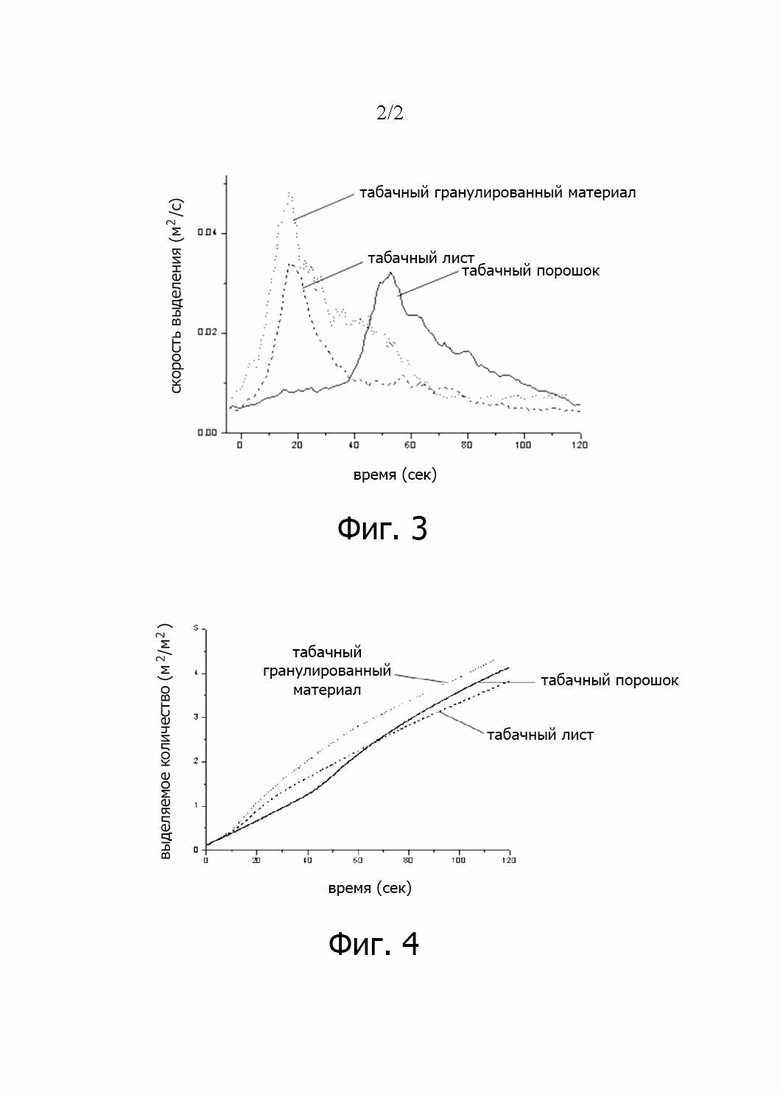

На фигуре 2 приведено сопоставление количества выделяемых дымовых газов между табачным гранулированным материалом, полученным в примере 1, и другими материалами, выпускающими дым, такими как табачный лист и табачный порошок, в нагретом, но негорючем состоянии (350°C).

Как видно на фигуре 1 и на фигуре 2, табачный гранулированный материал обладает очевидными преимуществами по сравнению с табачным листом и табачным порошком по показателям скорости выделения дымовых газов, а также количества выделяемых дымовых газов, причем в аналогичных условиях, табачный гранулированный материал имеет повышенную скорость выделения дымовых газов и выделяет большее количество дымовых газов в нагретом, негорючем состоянии.

На фигуре 3 показано сопоставление скорости выделения дымовых газов между табачным гранулированным материалом, полученным в примере 2, и другими материалами, выпускающими дым, такими как табачный лист и табачный порошок, в нагретом, но негорючем состоянии (350°C).

На фигуре 4 приведено сопоставление количества выделяемых дымовых газов между табачным гранулированным материалом, полученным в примере 2, и другими материалами, выпускающими дым, такими как табачный лист и табачный порошок, в нагретом, но негорючем состоянии (350°C).

На фигуре 3 и на фигуре 4 можно видеть, что табачный гранулированный материал обладает очевидными преимуществами по сравнению с табачным листом и табачным порошком по показателям скорости выделения дымовых газов, а также количества выделяемых дымовых газов, причем в аналогичных условиях, табачный гранулированный материал имеет повышенную скорость выделения дымовых газов и выделяет большее количество дымовых газов в нагретом, негорючем состоянии.

Подробное описание изобретения

Технические решения настоящего изобретения будут дополнительно проиллюстрированы в дальнейшем, в комбинации с подробными примерами. Следует признать, что эти примеры использованы только для иллюстрации настоящего изобретения, но не для ограничения объема защиты настоящего изобретения.

Для способа получения продукта сухой перегонки табака, применяемого в настоящем изобретении, можно сделать ссылку на патент № CN204579897U, под названием “DEVICE FOR PREPARING SUBMICRON SMOKE GRANULE WITH IMPROVED SENSORY QUALITY OF ELECTRONIC CIGARETTE” (Устройство для получения субмикронных гранул для курения с улучшенным чувственным восприятием от электронных сигарет), подробности способа получения изложены ниже:

В атмосфере, не содержащей кислорода, в качестве табачного сырья используют, по меньшей мере, один из табака трубоогневой (дымовой) сушки, табака Берлей, и ароматического табака, и сухую перегонку проводят при 200-400°C, дистиллят собирают после конденсации, концентрирование при пониженном давлении осуществляют при 60°C до прекращения выпаривания, и полученный остаток является продуктом сухой перегонки табака.

Пример 1

В этом примере ниже описан способ получения выпускающего дым гранулированного материала, подходящего для нагреваемых негорючих табачных изделий:

Стадия 1: просеивают табачный порошок дымовой сушки на сите с отверстиями 250 мкм, взвешивают 600 г полученного порошка для получения основного компонента; взвешивают соответственно: 50 г продукта сухой перегонки табака дымовой сушки, 240 г пропантриола, 60 г пропандиола, 20 г гуаровой смолы (камеди), 10 г желатина, 10 г мальтодекстрина и 10 г табачного ароматизатора (аромат перечной мяты), и добавляют эти компоненты в смесительный бак, затем проводят перемешивание со скоростью вращения 1000 об/мин в течение 15 минут, чтобы получить вспомогательный компонент; добавляют основной компонент к вспомогательному компоненту при непрерывном перемешивании со скоростью вращения 1000 об/мин в течение 1 часа при комнатной температуре, чтобы получить заранее приготовленную смесь (премикс).

Стадия 2: выливают заранее приготовленную смесь (премикс) в реактор из нержавеющей стали, который нагревается и вентилируется с непрерывной подачей азота через вентиляционное отверстие в верхней части корпуса реактора, причем вентиляционное отверстие оставляют в открытом состоянии; и получают алкоголят путем обработки спиртом при температуре 120°C и времени обработки спиртом 2 ч.

Стадия 3: после охлаждения алкоголята до комнатной температуры, алкоголят подают в червячный экструдер для экструзии и формования со скоростью экструзии 5 кг/час при диаметре пор 0,7 мм, и получают экструдат.

Стадия 4: экструдат, полученный на стадии 3, подают в высокоскоростной гранулятор для сферонизации и гранулирования при вращательной скорости 2000 об/мин, получая влажный гранулированный материал с диаметром гранул 0,7 мм, который помещают в сушильный шкаф с регулируемой температурой, и гранулы сушат при 80°C, пока содержание воды в гранулах не достигнет 5 масс.%, и получают желательный, выпускающий дым гранулированный материал, подходящий для нагреваемых негорючих табачных изделий.

Используют конический калориметр для сопоставления скорости выделения дымовых газов (на фигуре 1) и выделяемого количества дымовых газов (на фигуре 2) между табачным гранулированным материалом и другими, выпускающими дым материалами, такими как табачный лист и табачный порошок, в нагретом негорючем состоянии (350°C). Из чертежей хорошо видно, что табачный гранулированный материал имеет очевидные преимущества в сравнении с табачным листом и табачным порошком по показателям скорости выделения дымовых газов, а также количества выделяемых дымовых газов, причем в аналогичных условиях, табачный гранулированный материал имеет повышенную скорость выделения дымовых газов и выделяет большее количество дымовых газов в нагретом, негорючем состоянии.

В нагретом, негорючем состоянии, выпускающий дым гранулированный материал этого примера имеет повышенную скорость выделения дымовых газов и выделяет достаточное количество дыма, демонстрируя в высшей степени стильные характеристики табака трубоогневой сушки, с легким и мятным свежим вкусом, значительным удовлетворением от курения, и хорошим комфортом.

Пример 2

В этом примере ниже описан способ получения выпускающего дым гранулированного материала, подходящего для нагреваемых негорючих табачных изделий:

Стадия 1: взвешивают соответственно 350 г табачного порошка дымовой сушки, 150 г порошка табака Берлей, 50 г порошка апельсиновой кожуры и 50 г порошка темной сливы, смесь просеивают на сите с отверстиями 250 мкм, и добавляют эти компоненты в смесительный бак, затем перемешивают смесь со скоростью вращения 500 об/мин в течение 20 минут, чтобы получить основной компонент; взвешивают соответственно 70 г продукта сухой перегонки табака дымовой сушки, 10 г продукта сухой перегонки табака Берлей, 250 г пропантриола, 20 г ксантановой камеди, 10 г желатина и 40 г табачного ароматизатора (ароматы фруктов и какао), и добавляют эти компоненты в перемешиваемую емкость, затем перемешивают смесь со скоростью вращения 1000 об/мин в течение 15 минут, чтобы получить вспомогательный компонент; добавляют основной компонент к вспомогательному компоненту при непрерывном перемешивании со скоростью вращения 1000 об/мин в течение 1 часа при комнатной температуре, чтобы получить заранее приготовленную смесь (премикс).

Стадия 2: выливают заранее приготовленную смесь в реактор из нержавеющей стали, который нагревается и вентилируется с непрерывной подачей азота через вентиляционное отверстие в верхней части корпуса реактора, причем вентиляционное отверстие оставляют в открытом состоянии; и получают алкоголят путем обработки спиртом при температуре 100°C и времени обработки спиртом 4 ч.

Стадия 3: после охлаждения алкоголята до комнатной температуры, алкоголят подают в червячный экструдер для экструзии и формования со скоростью экструзии 6 кг/час при диаметре пор 0,8 мм, и получают экструдат.

Стадия 4: экструдат, полученный на стадии 3, подают в высокоскоростной гранулятор для сферонизации и гранулирования при вращательной скорости 1500 об/мин, получая влажный гранулированный материал с диаметром гранул 0,8 мм, который помещают в сушильный шкаф с регулируемой температурой, и гранулы сушат при 80°C, пока содержание воды в гранулах не достигнет 3 масс.%, и получают желательный, выпускающий дым гранулированный материал, подходящий для нагреваемых негорючих табачных изделий.

Используют конический калориметр для сопоставления скорости выделения дымовых газов (на фигуре 3) и выделяемого количества дымовых газов (на фигуре 4) между табачным гранулированным материалом и другими, выпускающими дым материалами, такими как табачный лист и табачный порошок, в нагретом негорючем состоянии (350°C). Из чертежей хорошо видно, что табачный гранулированный материал имеет очевидные преимущества в сравнении с табачным листом и табачным порошком по показателям скорости выделения дымовых газов, а также количества выделяемых дымовых газов, причем в аналогичных условиях, табачный гранулированный материал имеет повышенную скорость выделения дымовых газов и выделяет большее количество дымовых газов в нагретом, негорючем состоянии.

В нагретом, негорючем состоянии, табачный гранулированный материал этого примера имеет повышенную скорость выделения дымовых газов и выделяет достаточное количество дыма, демонстрируя в высшей степени стильные характеристики табака смешанного типа, с комбинацией ароматов апельсиновой кожуры и темной сливы, дающего значительное удовлетворение от курения, при хорошем комфорте.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОРАЗЛАГАЕМЫЙ ТВЕРДЫЙ МАТЕРИАЛ ДЛЯ НАГРЕВАЕМЫХ ГРАНУЛИРОВАННЫХ ТАБАЧНЫХ ПРОДУКТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2840605C2 |

| Табачный наполнитель для нагреваемых без сжигания табачных изделий, нагреваемое без сжигания табачное изделие и табачное изделие с электрическим нагревом | 2020 |

|

RU2793877C1 |

| НАГРЕВАЕМОЕ БЕЗ ГОРЕНИЯ ТАБАЧНОЕ ИЗДЕЛИЕ И ТАБАЧНОЕ ИЗДЕЛИЕ С НАГРЕВОМ | 2020 |

|

RU2789024C1 |

| БЕЗДЫМНАЯ ТАБАЧНАЯ ПАСТИЛКА И СПОСОБ ЛИТЬЕВОГО ФОРМОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ БЕЗДЫМНЫХ ТАБАЧНЫХ ПРОДУКТОВ | 2011 |

|

RU2604596C2 |

| ВСАСЫВАЕМЫЕ ЧАСТИЦЫ ДЛЯ ПОДОГРЕВАЕМОЙ НЕСГОРАЕМОЙ СИГАРЕТЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2734808C1 |

| БЕЗДЫМНЫЙ ТАБАК | 2007 |

|

RU2414829C2 |

| КУРИТЕЛЬНАЯ СМЕСЬ ДЛЯ КАЛЬЯНА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2597579C2 |

| Несущий ароматизатор составляющий компонент табачного изделия, табачное изделие и способ его получения | 2021 |

|

RU2804449C1 |

| ПОЛИПРОПИЛЕНОВАЯ СМОЛА С ПРИВИТЫМ ПОЛЯРНЫМ МОНОМЕРОМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2019 |

|

RU2801281C2 |

| МАТЕРИАЛ, ВЫСВОБОЖДАЮЩИЙ ТАБАЧНЫЙ АРОМАТ, И СОДЕРЖАЩИЙ ЕГО ИНГАЛЯТОР ТАБАЧНОГО АРОМАТА НЕНАГРЕВАЮЩЕГО ТИПА | 2011 |

|

RU2520047C1 |

Изобретение относится к способу получения выпускающего дым гранулированного материала, подходящего для нагреваемых негорючих табачных изделий, который включает следующие стадии: стадию 1: смешивание табачного ультратонкого порошка и другого порошка биомассы в соотношении, как основной компонент, смешивание продукта сухой перегонки табака, распыляющего агента, связующего вещества и табачного аромата в соотношении, как вспомогательного компонента; влажное смешивание основного компонента и вспомогательного компонента для получения заранее приготовленной смеси; стадию 2: спекание и обработка спиртом заранее приготовленной смеси, полученной на стадии 1, для получения алкоголята; стадию 3: экструдирование и формование алкоголята, полученного на стадии 2, с использованием экструдера, для получения экструдата; и стадию 4: сферонизация и гранулирование экструдата, полученного на стадии 3, сушка для удаления воды и получение гранулированного материала, выпускающего дым. Технический результат заключается в обеспечении табачного гранулированного материала, имеющего более сильный аромат, при исключении компонентов дурного запаха. 9 з.п. ф-лы, 1 табл., 4 ил.

1. Способ получения выпускающего дым гранулированного материала, подходящего для нагреваемых негорючих табачных изделий, включающий следующие стадии:

стадия 1: смешивание табачного ультратонкого порошка и другого порошка биомассы в соотношении, как основной компонент, смешивание продукта сухой перегонки табака, распыляющего агента, связующего вещества и табачного аромата в соотношении, как вспомогательного компонента; влажное смешивание основного компонента и вспомогательного компонента для получения заранее приготовленной смеси;

стадия 2: спекание и обработка спиртом заранее приготовленной смеси, полученной на стадии 1, для получения алкоголята;

стадия 3: экструдирование и формование алкоголята, полученного на стадии 2, с использованием экструдера, для получения экструдата; и

стадия 4: сферонизация и гранулирование экструдата, полученного на стадии 3, сушка для удаления воды и получение гранулированного материала, выпускающего дым.

2. Способ получения по п. 1, где на стадии 1 процесс смешивания осуществляют с помощью высокоскоростного смесителя, при следующих условиях смешивания: время перемешивания ≥ 15 минут; и скорость перемешивания ≥ 500 об/мин.

3. Способ получения по п. 1, где на стадии 2 используют следующие условия спекания и обработки спиртом: атмосферой является азот с непрерывной вентиляцией; температура в диапазоне 100-200°C; и время составляет 2-4 ч.

4. Способ получения по п. 1, где на стадии 3 используют следующие условия экструзии и формования: температура экструзии ≤ 40°C; диаметр пор составляет 0,5-0,8 мм; и скорость экструзии 5-10 кг/час.

5. Способ получения по п. 1, где на стадии 4 проводится сферонизация и гранулирование с помощью высокоскоростного гранулятора с вращательной скоростью сферонизации ≥ 1000 об/мин, температура сушки составляет 60-80°C и время сушки ≤ 1 ч.

6. Способ получения по п. 1, в котором выпускающий дым гранулированный материал, подходящий для нагреваемых негорючих табачных изделий, состоит из компонентов, в мас. процентах:

40%-60% табачного ультратонкого порошка, 0%-10% другого порошка биомассы, 5%-10% продукта сухой перегонки табака, 20%-40% распыляющего агента, 1%-5% связующего вещества, и остаток представляет собой табачный аромат.

7. Способ получения по п. 1, в котором табачный ультратонкий порошок представляет собой один или несколько, выбранных из группы, состоящей из табака трубоогневой сушки, табака Берлей, ароматического табака, взорванного табака и табачного стебля; табачный ультратонкий порошок имеет размер гранул ≤ 250 мкм.

8. Способ получения по п. 1, в котором другой порошок биомассы представляет собой один или несколько, выбранных из группы, состоящей из апельсиновой кожуры, кожуры Птероцелтис, темной сливы, орхидеи дендробиум, сладкого картофеля, каштана и солода; другой порошок биомассы имеет размер гранул ≤ 250 мкм.

9. Способ получения по п. 1, в котором отношение другого порошка биомассы к табачному ультратонкому порошку составляет ≤20% по массе, и отношение продукта сухой перегонки табака к табачному ультратонкому порошку составляет 5-20% по массе.

10. Способ получения по п. 1, в котором распыляющий агент представляет собой один или несколько, выбранных из группы, состоящей из 1,2-пропандиола, 1,3-бутандиола и пропантриола; связующее вещество представляет собой одно или несколько, выбранных из группы, состоящей из крахмала, ксантановой камеди, каррагинана, желатина, гуаровой смолы и мальтодекстрина.

| CN 105105332 A, 02.12.2015 | |||

| CN 105249518 B, 03.10.2017 | |||

| Многократный электрический плавкий предохранитель | 1926 |

|

SU5841A1 |

| РАСТВОРИМЫЙ В СЛЮНЕ ПРЕПАРАТ ДЛЯ ИСКЛЮЧЕНИЯ КУРЕНИЯ ТАБАКА | 1990 |

|

RU2108099C1 |

| СПОСОБ ОБРАБОТКИ ЖИЛОК ТАБАКА БЕРЛЕЙ | 2011 |

|

RU2573296C2 |

| Ящик для упаковки бутылок | 1926 |

|

SU4888A1 |

| МАТЕРИАЛ, ВЫСВОБОЖДАЮЩИЙ ТАБАЧНЫЙ АРОМАТ, И СОДЕРЖАЩИЙ ЕГО ИНГАЛЯТОР ТАБАЧНОГО АРОМАТА НЕНАГРЕВАЮЩЕГО ТИПА | 2011 |

|

RU2520047C1 |

| CN 107184487 A, 22.09.2017 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ ОБРАЗУЮЩЕГО АЭРОЗОЛЬ СУБСТРАТА, ИМЕЮЩЕГО РЕГУЛИРУЕМОЕ РАСПРЕДЕЛЕНИЕ ПОРИСТОСТИ | 2015 |

|

RU2639117C1 |

| РЕГУЛИРОВАНИЕ ПРОФИЛЯ ЗАТЯЖЕК | 2010 |

|

RU2634886C1 |

Авторы

Даты

2021-05-26—Публикация

2018-05-29—Подача