Область техники, к которой относится изобретение

Настоящее изобретение относится к области модификации прививкой полипропилена, в частности, к полипропиленовой смоле с привитым полярным мономером и способу ее получения и ее применениям, а также к гранулам, изделиям, композитным материалам, пленочным материалам для покрытия и связующим материалам, полученным из привитой полипропиленовой смолы.

Уровень техники

Полипропилен представляет собой обычный полимерный материал с широким спектром применений и превосходными физическими и механическими свойствами. Однако из-за своей неполярности и низкой поверхностной энергии полипропилен обладает плохой совместимостью с большинством полимеров и наполнителей, с трудом смачивается и прилипает, и имеет плохие печатные и покрывающие свойства, и при смешивании с полярными материалами он также не позволяет получить материалы с хорошими характеристиками. Поэтому для улучшения полярности полипропилена необходимы некоторые способы. Распространенным способом является прививка полярных мономеров, таких как малеиновый ангидрид, на основную цепь полипропилена для повышения его полярности. Способы модификации прививкой включают способ с использованием растворителя, способ в расплаве и твердофазный способ.

Способ с использованием растворителя обеспечивает относительно высокий коэффициент прививки, и температура в процессе реакции является относительно низкойя. Однако органическим растворителем обычно является толуол или ксилол, соответственно он довольно сложен в последующей обработке, дорог и не безвреден для окружающей среды, и от него постепенно отказались в промышленном производстве.

Способ прививки в расплаве в настоящее время является наиболее приемлемым способом и пригоден для промышленного производства. Например, в китайской патентной заявке CN104804143 A сообщается, что полипропилен с привитым малеиновым ангидридом с высоким коэффициентом прививки и без значительного уменьшения молекулярной массы по сравнению с исходным полипропиленом был получен с использованием двухшнекового экструдера, имеющего соотношение сторон более 48:1 и добавлением смешанного раствора стирола и инициатора в нескольких положениях в различных секциях цилиндра экструдера. В патенте US 6228948 B1 сообщается, что при различных технологических параметрах и условиях в различных секциях двухшнекового экструдера в экструдер добавляли полипропилен и малеиновый ангидрид, и после того, как они расплавлялись, добавляли инициатор, и малеиновый ангидрид реагировал и прививался на молекулярную цепь полипропилена, в результате чего был получен полипропилен, имеющий коэффициент прививки выше 2% и обладающий хорошими общими свойствами. В китайской патентной заявке CN 102924661A сообщается, что использование вспомогательных мономеров может увеличить коэффициент прививки полипропилена и ингибировать деструкцию полипропилена, и при этом был использован новый инициатор для уменьшения раздражающего запаха полипропилена с привитым малеиновым ангидридом, и этот инициатор мог также увеличить степень реакции прививки и степень сополимеризации со вспомогательными мономерами, чтобы в результате получить полипропилен с привитым малеиновым ангидридом, имеющий высокий коэффициент прививки и слабый раздражающий запах.

Однако реакция разрыва β-цепи во время прививки в расплаве полипропилена является неизбежной побочной реакцией в процессе прививки. Следовательно, индекс расплава полипропиленового продукта с привитым малеиновым ангидридом, полученного способом прививки в расплаве, обычно очень высок, т.е. молекулярная масса значительно снижается, что приводит к ухудшению механических свойств полипропиленового продукта. Следовательно, основная проблема, с которой сталкивается способ прививки в расплаве, заключается в том, как получить достаточно высокий коэффициент прививки малеинового ангидрида при сохранении механических свойств полипропиленовой матрицы, т.е. сохраняя молекулярную массу практически неизменной, чтобы при смешивании с другими материалами конечные общие механические свойства материала не пострадали. Традиционный твердофазный способ относится к реакции прививочной сополимеризации, выполняемой путем смешивания полипропилена с мономерами, инициаторами, поверхностно-активными веществами и т.п. Температура реакции является низкой (100-140 °C), и полипропилен (имеющий температуру плавления примерно 164-171 °C) по-прежнему находится в виде твердых частиц при температуре реакции. Поэтому данный способ называется способом твердофазной прививки. В твердофазном способе реакция протекает на открытой поверхности полипропилена. В китайской патентной заявке CN 1283642А описан способ получения твердофазного привитого сополимера полипропилена и трех мономеров и их применения, в котором полипропилен, инициатор и три мономера загружались в реактор в определенных соотношениях и добавляли поверхностно-активный ксилол для реакции твердофазной прививки в атмосфере азота. В китайской патентной заявке CN 103102455А описан способ прививки полипропилена, в котором полипропилен, органическую кислоту (или соль) и поверхностно-активное вещество добавляли в реактор при перемешивании, и инициатор добавляли после того, как была достигнута температура реакции, чтобы тем самым осуществить реакцию твердофазной прививки, где инициатор представляет собой инкапсулированные в парафин пероксидные микрокапсулы. В китайской патентной заявке CN 1704436А описан способ непрерывной твердофазной прививки полипропилена и устройство для его осуществления. В заявке на патент США US 5585435A описан способ получения модификации твердофазной прививкой полипропилена в псевдоожиженном слое. Каждый из этих способов обеспечивают высокий коэффициент прививки за счет повышения эффективности контакта реагентов и инициаторов.

Все вышеперечисленные существующие способы модификации полипропилена прививкой имеют следующие недостатки: модификация прививкой приводит к снижению молекулярной массы, имеются мономеры, оставшиеся в продуктах, в процессе модификации необходимо использовать инициаторы, продукты неприятно пахнут, или требуется специальное оборудование, и т.п. Из-за широкого применения полярного полипропилена и огромного спроса на рынке привитой полипропилен, который является недорогим, простым в получении и не имеет указанных выше недостатков, стал актуальной задачей, требующей решения. Для решения указанной выше задачи предложено настоящее изобретение.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы предложить полипропиленовую смолу с привитым полярным мономером, полученную с помощью микроволнового инициирования, и способ ее получения, которые не имеют недостатков существующих привитых полипропиленовых смол и способов модификации полипропилена прививкой. Продукт из привитой полипропиленовой смолы не должен иметь остатка инициатора, имеет молекулярную массу, которая существенно не снижается после прививки, и в процессе его получения значительно уменьшается реакция разрыва β-цепи.

Другая задача настоящего изобретения состоит в том, чтобы предложить полипропиленовую смолу с привитым полярным мономером, которая может обеспечить относительно высокий коэффициент прививки.

Другая задача настоящего изобретения состоит в том, чтобы предложить не имеющую запаха полипропиленовую смолу с привитым полярным мономером, которая не содержит остаточных непрореагировавших мономеров или вспомогательных прививочных мономеров.

Другая задача настоящего изобретения состоит в том, чтобы предложить способ получения полярной привитой полипропиленовой смолы, который прост в технологическом осуществлении, удобен в эксплуатации, прост в плане производственного оборудования, имеет низкую стоимость и может быть легко внедрен в промышленное использование.

В соответствии с настоящим изобретением неожиданно было обнаружено, что указанная выше задача достигается за счет использования свойства селективного нагрева микроволнами и реакции прививки полярных мономеров, которые способны поглощать микроволны, так что их температура в микроволновом поле повышается до более чем 200°C, и твердой полипропиленовой смолы в условиях микроволнового облучения без добавления инициатора.

Таким образом, в первом аспекте настоящего изобретения предлагается полипропиленовая смола с привитым полярным мономером, где привитая полипропиленовая смола не содержит остатков инициатора, и полярные мономеры способны поглощать микроволны, так что их температура в микроволновом поле увеличивается до более чем 200°C.

Термин «микроволновый», используемый в данном описании, относится к электромагнитным волнам, имеющим частоту 300 МГц-300 ГГц.

Термин «полярный мономер», используемый в данном описании, относится к мономерам, содержащим кислород, серу, азот, галоген и другие гетероатомы или их заместители. Полярные мономеры, которые могут использоваться в настоящем изобретении, способны поглощать микроволны, благодаря чему их температура в микроволновом поле увеличивается до более чем 200°C.

Полярные мономеры, которые можно использовать, могут быть определены следующим способом измерения:

Полярные мономеры загружают в стеклянный флакон объемом 10 мл до тех пор, пока объем полярных мономеров не составит 2/3 объема стеклянного флакона. Затем термопару вставляют в стеклянный флакон, заполненный полярными мономерами, стеклянный флакон вместе с термопарой помещают в микроволновую печь, включают микроволновое излучение, температуру полярных мономеров в условиях микроволнового облучения определяют, и полярные мономеры с температурой, превышающей 200°C при любой мощности и времени, могут использоваться в качестве полярных мономеров в настоящем изобретении. В частности, например, в условиях облучения микроволновым излучением, имеющим мощность 700 Вт в течение 30 мин, полярные мономеры, для которых было определено повышение температуры до более чем 200°C, могут использоваться в настоящем изобретении.

Например, полярный мономер может быть выбран из тех полярных мономеров, которые содержат двойную углерод-углеродную связь, например, полярных мономеров, содержащих гетероатом, выбранный из группы, состоящей из кислорода, серы, азота и галогена и их комбинаций или их заместителя, и содержащих двойную углерод-углеродную связь.

Предпочтительно, полярный мономер может быть выбран из группы, состоящей из органических кислот, производных органических кислот (таких как ангидриды, сложные эфиры, соли) и их комбинаций, предпочтительно выбранных из группы, состоящей из малеиновых ангидридов, производных малеиновых ангидридов, (мет)акриловых кислот, производных (мет)акриловой кислоты (таких как глицидилметакрилат), винилацетатов, алкенилсульфоновых кислот и их производных, п-стирилмуравьиной кислоты, п-стирилуксусной кислоты, итаконовой кислоты, олеиновой кислоты, арахидоновой кислоты, и их комбинаций и солевых форм. (Мет)акриловые кислоты включают акриловые кислоты, метакриловые кислоты и их смеси.

Полярный мономер предпочтительно представляет собой один или более мономеров, выбранных из группы, состоящей из малеиновых ангидридов, производных малеиновых ангидридов, (мет)акриловых кислот, производных (мет)акриловой кислоты (таких как глицидилметакрилат) и винилацетатов, предпочтительно малеиновых ангидридов, производных малеиновых ангидридов, (мет)акриловых кислот, производных (мет)акриловых кислот, и более предпочтительно малеиновых ангидридов и их солевых форм.

Используемый в настоящем описании термин «инициатор» относится к веществу, обычно используемому в данной области для инициирования реакции полимеризации (включая реакцию прививки) мономеров, такому как свободнорадикальные инициаторы, включая пероксидные инициаторы, азо-инициаторы и окислительно-восстановительные инициаторы и т.п. Пероксидные инициаторы, в свою очередь, могут быть разделены на органические пероксидные инициаторы (такие как дикумилпероксид) и неорганические пероксидные инициаторы.

В привитой полипропиленовой смоле по настоящему изобретению коэффициент прививки может составлять 0,01-8%, предпочтительно 0,01-6%. Имеются боковые группы полярных мономеров на основной цепи молекул полипропилена, такие как боковые группы органической кислоты или ее соли. Коэффициент прививки боковых групп органической кислоты может составлять 0,01-8%, предпочтительно 0,01-6%, более предпочтительно 0,01-3% и наиболее предпочтительно 0,01-1,2%. Для полипропиленовой смолы с привитой солью органической кислоты существуют боковые группы соли органической кислоты на основной цепи молекул полипропилена, и коэффициент прививки боковых групп соли органической кислоты может составлять 0,01-8%, предпочтительно 0,01-6%, более предпочтительно 0,01-3% и наиболее предпочтительно 0,01-1,2%.

Боковые группы соли органической кислоты могут включать, по меньшей мере, одну группу, выбранную из группы, состоящей из боковых групп малеиновых ангидридов, боковых групп производных малеинового ангидрида, боковых групп (мет)акриловых кислот, боковых групп производных (мет)акриловой кислоты (таких как боковые группы глицидилметакрилата) и боковых групп винилацетатов после образования соли.

Здесь коэффициент прививки полярных мономеров характеризуется инфракрасной спектроскопией.

Величина краевого угла смачивания водой привитой полипропиленовой смолы согласно настоящему изобретению может составлять менее 90°, предпочтительно менее 65°, при измерении на пленке, полученной из привитой полипропиленовой смолы методом раствора. Например, для полипропиленовой смолы с привитой органической кислотой после формирования пленки методом раствора величина краевого угла смачивания водой стороны пленки, содержащей группы органической кислоты, составляет менее 90°, предпочтительно менее 65°. Для полипропиленовой смолы с привитой солью органической кислоты после формирования пленки методом раствора величина краевого угла смачивания водой стороны пленки, содержащей группы соли органической кислоты, составляет менее 90°, предпочтительно 50°-0°, и более предпочтительно 0°.

Здесь краевой угол смачивания водой измеряется следующим способом: привитую полипропиленовую смолу получают в виде пленки методом раствора и на стороне полученной пленки, содержащей боковые группы полярных мономеров, измеряют краевой угол смачивания водой с помощью прибора для измерения краевого угла смачивания водой.

Индекс расплава привитой полипропиленовой смолы по настоящему изобретению предпочтительно меньше или равен индексу расплава полипропиленовой смолы в качестве основы для прививки, иначе говоря, ее индекс расплава меньше или равен индексу расплава исходного материала как такового до прививки полипропиленовой смолы. В способе получения полипропиленовой смолы с привитым полярным мономером настоящего изобретения реакция разрыва β-цепи полипропилена контролируется, явления снижения молекулярной массы полипропилена не происходит, и индекс расплава привитого полипропилена может поддерживаться на уровне, соответствующем индексу расплава исходного полипропиленового материала, или даже уменьшаться.

Здесь индекс расплава измеряется в соответствии со стандартом GB/T3682-2000.

Термин «полипропилен» или «полипропиленовая смола», используемый в данном описании, включает гомополимеры и сополимеры пропилена и их смеси.

Полипропиленовая смола, используемая в качестве основы для прививки, может быть выбрана из группы, состоящей из гомополимеров пропилена и сополимеров пропилена и их смесей, предпочтительно статистических сополимеров пропилена. Например, сомономер в статистическом сополимере пропилена может быть выбран из группы, состоящей из этилена, α-олефинов, отличных от пропилена, и их комбинаций, предпочтительно этилена, C4, C5, C6-C8-α-олефинов и их комбинаций. Более предпочтительно, статистический сополимер пропилена включает только этилен или один α-олефин, отличный от пропилена, в качестве сомономера.

Полипропиленовая смола в качестве основы для прививки может также представлять собой ударопрочную полипропиленовую смолу, которая содержит каучуковую фазу в дополнение к пропиленовому гомополимеру. Каучуковая фаза может быть сополимером, образованным пропиленом и по меньшей мере одним веществом, выбранным из группы, состоящей из этилена и α-олефинов, предпочтительно этилена, C4, C5, C6-C8 α-олефинов в качестве сомономера. Предпочтительно каучуковая фаза ударопрочной полипропиленовой смолы образуется путем полимеризации пропилена и этилена или одного α-олефина, отличного от пропилена.

Полипропиленовая смола, используемая в качестве основы для прививки, может быть в твердой форме, включая порошки, гранулы или изделия, предпочтительно полипропиленовые порошки, полученные полимеризацией с использованием сферического катализатора.

Способ получения полипропиленовой смолы с привитым полярным мономером

Во втором аспекте изобретение также предлагает способ получения полипропиленовой смолы с привитым полярным мономером по настоящему изобретению, включающий стадию подвергания полярного мономера и твердой полипропиленовой смолы реакции прививки в условиях микроволнового облучения без добавления инициатора. Во время реакции прививки также можно не использовать вспомогательные прививочные мономеры.

В способе настоящего изобретения количество полярного мономера может составлять 0,1-10% масс., предпочтительно 1-8% масс. в расчете на массу твердой полипропиленовой смолы, используемой в качестве исходного материала.

Полярный мономер может быть в форме жидкости или раствора. Если полярный мономер сам по себе является жидким при температуре окружающей среды, можно использовать сам полярный мономер; в других случаях полярный мономер можно растворить в растворителе для получения раствора для использования. Растворитель может быть по меньшей мере одним, выбранным из группы, состоящей из органических растворителей, таких как спирты, кетоны, сложные эфиры, и воды, предпочтительно ацетоном или этанолом.

Твердая полипропиленовая смола в качестве основы для прививки может использоваться в виде порошков, гранул или изделий.

В частности, способ может включать следующие стадии:

1) достаточного смешивания полярного мономера с твердой полипропиленовой смолой; и

2) подвергания смеси, полученной на стадии 1), микроволновому облучению, предпочтительно в атмосфере инертного газа.

На стадии 1) полярный мономер и твердая полипропиленовая смола могут быть в достаточной степени смешаны под вакуумом. Например, твердая полипропиленовая смола может быть достаточно смешана с раствором полярного мономера под вакуумом. Вакуум способствует более достаточному смешиванию полярного мономера и полипропиленовой смолы, особенно для полипропиленовой смолы с порами он способствует проникновению прививочного мономера в поры полипропиленовой смолы и более благоприятен для реакции прививки.

На стадии 2) инертный газ может быть одним или более, выбранным из группы, состоящей из азота, гелия и аргона.

Если полярный мономер находится в виде раствора в растворителе, то смесь, полученную на стадии 1), сушат для удаления растворителя до стадии 2).

При желании, облученную смесь, полученную на стадии 2), промывают для удаления непрореагировавших полярных мономеров и сушат. Растворитель, используемый для промывки, может быть по меньшей мере одним растворителем, выбранным из группы, состоящей из органических растворителей, таких как спирты, кетоны и сложные эфиры, и воды, и предпочтительно является водой.

Более конкретно, способ настоящего изобретения может включать следующие стадии:

1') растворения полярного мономера в растворителе с получением раствора полярного мономера;

1) смешивания твердой полипропиленовой смолы с раствором полярного мономера, полученным на стадии 1'), с последующей сушкой;

2) подвергания смеси, полученной на стадии 1), микроволновому облучению, предпочтительно в атмосфере инертного газа;

3) промывки облученной смеси, полученной на стадии 2), растворителем для удаления непрореагировавшего полярного мономера и осуществления сушки для получения полипропиленовой смолы с привитым полярным мономером. Растворители на указанной выше стадии 1') и стадии 3) могут быть по меньшей мере одним, выбранным из группы, состоящей из воды и органических растворителей, и два из них могут быть одинаковыми или отличаться друг от друга.

Количество растворителя, используемого на указанной выше стадии 1'), должно быть только способно растворять полярный мономер с образованием раствора, предпочтительно, количество полученного раствора полярного мономера таково, что твердая полипропиленовая смола, используемая в качестве исходного материала, может быть полностью в него погружена, чтобы способствовать их достаточному смешиванию. Как правило, массовое отношение полярного мономера к растворителю может находиться в диапазоне (0,1-100):100, предпочтительно (0,5-50):100 и более предпочтительно (1-30):100.

Кроме того, способ настоящего изобретения может дополнительно включать стадию 4) на основе указанных выше стадий:

подвергания продукта, полученного на стадии 3), необязательно с добавлением добавки, гранулированию экструзией из расплава для получения гранул привитой полипропиленовой смолы.

В способе по настоящему изобретению твердая полипропиленовая смола в качестве исходного материала предпочтительно не содержит антиоксиданта. Твердая полипропиленовая смола на стадии 1) предпочтительно представляет собой полипропиленовую смолу, такую как порошки, без добавления антиоксиданта. Как правило, исходные материалы полипропиленовой смолы в известном уровне техники содержат определенный антиоксидант, который добавляют при гранулировании экструзией из расплава полипропиленового порошка, полученного после реакции полимеризации. Твердая полипропиленовая смола или порошок в настоящем изобретении предпочтительно представляет собой твердую полипропиленовую смолу или порошок, полученный полимеризацией и не подвергавшийся гранулированию экструзией из расплава. При этом твердая смола или порошок не содержат антиоксиданта. Антиоксиданты имеют тенденцию расходовать свободные радикалы при последующей модификации прививкой, поэтому использование полипропиленовой смолы без добавления антиоксиданта обеспечивает лучший эффект прививки.

Твердая полипропиленовая смола, используемая в способе по настоящему изобретению, может быть по меньшей мере одной из различных распространенных типов твердых полипропиленовых смол или порошков в известном уровне техники, таких как гомополимеризованные полипропилены, статистические сополимеризованные полипропилены и ударопрочные сополимеризованные полипропилены.

Способ полимеризации твердой полипропиленовой смолы в настоящем изобретении известен из уровня техники. Твердая полипропиленовая смола настоящего изобретения предпочтительно представляет собой полипропиленовый порошок, полученный полимеризацией с использованием сферического катализатора. Частицы полипропиленового порошка, полученные полимеризацией с использованием сферического катализатора, являются сферическими, и частицы имеют множество пор на поверхности. Следовательно, такой полипропиленовый порошок имеет большую удельную поверхность и большую площадь контакта с полярным мономером, что помогает получить продукт прививки, имеющий более высокий коэффициент прививки.

Когда полипропиленовая смола настоящего изобретения представляет собой статистический сополимеризованный полипропилен, сомономер статистического сополимеризованного полипропилена включает по меньшей мере один из сомономеров этилена или α-олефина, отличный от пропилена; предпочтительно этилен, C4 α-олефин, C5 α-олефин и C6-C8 α-олефин, более предпочтительно этилен, 1-бутен, 1-гептен, 1-гексен и 1-октен, и еще более предпочтительно этилен и C4 α-олефин, даже более предпочтительно этилен и 1-бутен, наиболее предпочтительно этилен. Сомономер может содержать смесь указанных выше сомономеров этилена и/или α-олефина, отличных от пропилена, предпочтительно только этилен или один α-олефиновый мономер; в наиболее предпочтительном варианте осуществления изобретения статистический сополимеризованный пропилен содержит только пропилен и этилен.

Когда твердая полипропиленовая смола настоящего изобретения представляет собой ударопрочный сополимеризованный полипропилен, ударопрочный сополимеризованный полипропилен содержит каучуковую фазу в дополнение к гомополимеру пропилена. Каучуковая фаза образуется в результате полимеризации пропилена и сомономера. Сомономер представляет собой по меньшей мере одно из этилена или α-олефинов, отличных от пропилена; предпочтительно этилен, C4 α-олефин, C5 α-олефин и C6-C8 α-олефин, более предпочтительно этилен, 1-бутен, 1-гептен, 1-гексен и 1-октен, еще более предпочтительно этилен и C4 α-олефин, еще более предпочтительно этилен и 1-бутен, и наиболее предпочтительно этилен. Каучуковая фаза ударопрочного сополимеризованного полипропилена предпочтительно образуется полимеризацией пропилена и этилена или α-олефина, отличного от пропилена; в наиболее предпочтительном варианте осуществления каучуковая фаза содержит только сополимер пропилена и этилена.

Полярные мономеры, которые могут использоваться на стадии 1), являются такими, как описано выше.

На стадии 1) можно использовать различные способы смешивания, известные из уровня техники, для достаточного смешивания полярного мономера и твердой полипропиленовой смолы, и предпочтительно использовать обычные способы смешивания и перемешивающее оборудование. Среди прочего, перемешивающее оборудование может быть традиционными перемешивающими устройствами, такими как магнитное перемешивающее устройство и механическое перемешивающее устройство.

Для сушки на вышеуказанной стадии 1) можно использовать различные традиционные способы сушки, известные из уровня техники, включая, без ограничения, например, дутьевую сушку, сушку при комнатной температуре и тому подобное. Предпочтительной температурой сушки является температура, при которой полипропилен не плавится, например, не более 160°C.

Мощность микроволнового облучения на стадии 2) может составлять 100-2000 Вт, предпочтительно 500-1000 Вт и более предпочтительно 600-800 Вт; время облучения может составлять от 1 с до 120 мин, предпочтительно от 1 мин до 30 мин, и более предпочтительно от 3 мин до 10 мин. Микроволновое облучение может осуществляться с использованием различных микроволновых реакторов, известных из уровня техники.

Инертный газ на стадии 2) может содержать один или более газ из азота, гелия и аргона, предпочтительно азот.

Растворитель на стадии 3) может содержать по меньшей мере один растворитель из спиртов, кетонов, сложных эфиров и воды, предпочтительно воду.

На стадии 3) промывка облучаемой смеси не имеет особых ограничений при условии, что остаточные полярные мономеры (такие как органическая кислота) могут быть удалены, и могут использоваться традиционные способы промывки. Например, после микроволнового облучения при высокой температуре растворитель, имеющий объем, который превышает объем твердой полипропиленовой смолы, немедленно используется для погружения на определенный период времени (например, 5-15 мин), и затем избыточный растворитель или вода удаляются фильтрующим устройством; погружение и фильтрование повторяют многократно (например, 2-6 раз), в результате чего получают чистую твердую полипропиленовую смолу. Сушка на стадии 3) такая же, как и на стадии 1), и можно использовать различные традиционные способы сушки, известные из уровня техники, включая, без ограничения, дутьевую сушку, сушку при комнатной температуре и тому подобное. Предпочтительной температурой сушки является температура, при которой полипропилен не плавится, например, не более 160°C.

Для гранулирования экструзией из расплава на стадии 4) используется обычное оборудование для экструзии из расплава при переработке пластмасс для пропускания полипропиленовой смолы с привитым полярным мономером через традиционное оборудование для гранулирования экструзией из расплава, чтобы тем самым получить гранулы полипропиленовой смолы с привитым полярным мономером. Используемыми добавками являются добавки, которые обычно применяются в области обработки резины и пластмасс, такие как антиоксиданты, пластификаторы, смазочные материалы, разделительные агенты (стеарат кальция) и т.п.

В способе получения температура смешивания материалов является обычной температурой обработки полипропиленовой смолы и выбирается в диапазоне, который не только гарантирует полное плавление полипропиленовой смолы, но также не вызывает ее разложения. Кроме того, в соответствии с потребностями обработки обычные вспомогательные вещества для полипропилена, такие как антиоксиданты и пластификаторы, могут добавляться в обычном количестве к полипропиленовой смоле с привитым полярным мономером.

Способ получения полипропиленовой смолы с привитой солью органической кислоты

Для получения полипропиленовой смолы с привитой солью органической кислоты органическую кислоту или ее производное (например, ангидрид или сложный эфир) и твердую полипропиленовую смолу (например, порошки) можно подвергать микроволновому облучению для реакции прививки с получением привитого продукта, затем привитый продукт реагирует с основанием (например, гидроксидом). Термин «полипропилен с привитой органической кислотой» или «твердая полипропиленовая смола с привитой органической кислотой» в данном описании включает полипропилены или твердые полипропиленовые смолы, привитые органической кислотой, или ее ангидридом или сложным эфиром.

Предпочтительно порошок полипропилена с привитой органической кислотой и водный раствор основания в достаточной степени смешивают для реакции под вакуумом, и необязательно используют растворитель для промывки для удаления непрореагировавшего основания и проводят сушку, получая в результате полипропиленовую смолу с привитой солью органической кислоты.

Основание может быть гидроксидом, предпочтительно выбранным из группы, состоящей из аммиака и гидроксидов металлов, таких как гидроксид натрия, гидроксид калия, гидроксид бария, гидроксид лития, гидроксид стронция, гидроксид кальция, гидроксид железа и гидроксид железа (II), гидроксид цинка, гидроксид магния, гидроксид кобальта, гидроксид золота, гидроксид алюминия, гидроксид меди, гидроксид бериллия и гидроксид редкоземельного элемента, и предпочтительно выбранным из группы, включающей гидроксид натрия, гидроксид калия, гидроксид бария, гидроксид лития, гидроксид стронция, гидроксид кальция, и их комбинаций.

В частности, способ получения полипропиленовой смолы с привитой солью органической кислоты может включать следующие стадии:

1') растворения органической кислоты или ее производного мономера в растворителе для получения раствора органической кислоты или ее производного мономера; и растворения основания (такого как гидроксид) в растворителе (таком как вода) с получением раствора щелочи (предпочтительно водного раствора);

1) достаточного смешивания твердой полипропиленовой смолы (такой как порошки) с раствором органической кислоты или ее производного мономера, полученного на стадии 1'), и затем выполнения сушки;

2) подвергания смеси, полученной на стадии 1), микроволновому облучению, предпочтительно в атмосфере инертного газа;

3) промывки облученной смеси, полученной на стадии 2), растворителем для удаления непрореагировавшей органической кислоты или ее производного мономера и выполнения сушки для получения твердой полипропиленовой смолы с привитой органической кислотой;

4) достаточного смешивания твердой полипропиленовой смолы с привитой органической кислотой, полученной на стадии 3), с раствором щелочи, полученным на стадии 1') под вакуумом для осуществления реакции;

5) промывки реакционной смеси, полученной на стадии 4), растворителем для удаления основания, которое не прореагировало с твердой полипропиленовой смолой с привитой органической кислотой, и проведение сушки для получения твердой полипропиленовой смолы с привитой солью органической кислоты.

Указанный выше растворитель является по меньшей мере одним растворителем из группы, состоящей из воды и органических растворителей, и среди растворителей на стадии 1'), стадии 3) и стадии 5), по меньшей мере два являются одинаковыми или все они отличаются друг от друга.

Гидроксид на стадии 1') может быть одним или несколькими из группы, состоящей из аммиака и гидроксидов металлов, предпочтительно гидроксидом натрия, гидроксидом калия, гидроксидом бария, гидроксидом лития, гидроксидом стронция, гидроксидом кальция, гидроксидом железа, гидроксидом железа (II), гидроксидом цинка, гидроксидом магния, гидроксидом кобальта, гидроксидом золота, гидроксидом бериллия, гидроксидом меди и гидроксидом редкоземельного элемента, более предпочтительно гидроксидом натрия, гидроксидом калия, гидроксидом бария, гидроксидом лития, гидроксидом стронция, гидроксидом кальция, и наиболее предпочтительно гидроксидом натрия, гидроксидом калия и гидроксидом кальция. Гидроксид натрия является наиболее предпочтительным.

Количество растворителя, используемого для органической кислоты или ее производного мономера на стадии 1'), является таким, как описано выше для растворителя для полярных мономеров.

Количество растворителя (предпочтительно воды), используемое для растворения основания на стадии 1'), должно быть только способно растворять основание, такое как гидроксид, с образованием раствора. Предпочтительно количество полученного раствора щелочи является таким, чтобы твердая полипропиленовая смола с привитой органической кислотой могла быть полностью погружена, что является более благоприятным для достаточного смешивания и реакции этих двух веществ. Как правило, массовое отношение растворителя (предпочтительно воды) к основанию (такому как гидроксид) может составлять (0,1-100):100, предпочтительно (0,5-50):100, более предпочтительно (1-30):100. Количество основания (такого как гидроксид) может составлять 0,1-10% масс., предпочтительно 1-8% масс., в расчете на массу используемого исходного материала полипропиленовой смолы.

В данном способе сушка на стадии 1), стадии 3) и стадии 5) может включать различные традиционные способы сушки известного уровня техники, включая, без ограничения, дутьевую сушку, сушку при комнатной температуре и тому подобное. Предпочтительной температурой сушки является температура, при которой полипропилен не плавится, например, не более 160°C.

На стадии 4) различные способы смешивания известного уровня техники могут использоваться для достаточного смешивания твердой полипропиленовой смолы с привитой органической кислотой и раствора щелочи, предпочтительно используют обычные способы смешивания и перемешивающее оборудование. Среди прочего, перемешивающее оборудование может быть традиционными перемешивающими устройствами, такими как магнитное перемешивающее устройство и механическое перемешивающее устройство.

На стадии 4) раствор щелочи и твердая полипропиленовая смола с привитой органической кислотой в достаточной степени смешиваются и вступают в реакцию в одно и то же время. Отсутствуют специальные требования к продолжительности реакции, при условии, что реакция протекает в достаточной степени. Обычно, после того, как добавление раствора щелочи завершается, далее проводится перемешивание, и одновременно с этим протекает реакция в течение некоторого периода времени, например, 1-20 мин, предпочтительно 2-8 мин. Температура и давление реакции не ограничены и обычно представляют собой нормальную температуру и нормальное давление.

Растворитель на стадии 5) такой же, как и растворитель на стадии 3), или отличается от него, и включает по меньшей мере один растворитель из спиртов, кетонов, сложных эфиров и воды, предпочтительно воду. На стадии 5) промывка реакционной смеси после реакции смешивания не имеет особых ограничений при условии, что остаточное основание может быть удалено, и может использоваться традиционный способ промывки. Например, растворитель, имеющий объем, превышающий объем твердой полипропиленовой смолы (такой как полипропиленовые порошки), используется для погружения на определенный период времени (например, 5-15 мин) при высокой температуре сразу после микроволнового облучения, и затем избыточный растворитель или вода удаляются фильтрующим устройством; погружение и фильтрование повторяют многократно (например, 2-6 раз), в результате чего получают чистую твердую полипропиленовую смолу.

Способ предпочтительно также включает: подвергание порошка, полученного на стадии 5), необязательно с добавлением добавки, гранулированию экструзией из расплава для получения гранул полипропиленовой смолы с привитой солью органической кислоты. Здесь, для гранулирования экструзией из расплава используется обычное оборудование для экструзии из расплава при переработке пластмасс для пропускания полипропиленового порошка с привитой солью органической кислоты через традиционное оборудование для гранулирования экструзией из расплава и в результате получения гранул полипропиленовой смолы с привитой солью органической кислоты. Используемыми добавками являются добавки, которые обычно применяются в области обработки резины и пластмасс, такие как антиоксиданты, пластификаторы, смазочные материалы, разделительные средства (стеарат кальция) и т.п.

В способе получения температура смешивания материалов является обычной температурой обработки полипропиленовой смолы и выбирается в диапазоне, который не только гарантирует полное плавление полипропиленовой смолы, но также не вызывает ее разложения. Кроме того, в соответствии с потребностями обработки обычные вспомогательные вещества для полипропилена, такие как антиоксиданты и пластификаторы, могут добавляться в обычном количестве к полипропиленовому порошку с привитой солью органической кислоты.

Способ получения с использованием неорганической среды, поглощающей микроволновое излучение

В одном варианте осуществления способа получения по настоящему изобретению может использоваться неорганическая среда, поглощающая микроволновое излучение.

Неорганическая среда, поглощающая микроволновое излучение, может быть добавлена перед микроволновым облучением. Количество неорганической среды, поглощающей микроволновое излучение, может составлять 0,1-10% масс., предпочтительно 1-8% масс. в расчете на массу твердой полипропиленовой смолы.

В качестве неорганической среды, поглощающей микроволновое излучение, могут использоваться различные неорганические вещества известного уровня техники, которые могут поглощать микроволны. Например, неорганическая среда, поглощающая микроволновое излучение, может быть выбрана из группы, включающей гидроксиды металлов, предпочтительно гидроксид калия, гидроксид бария, гидроксид натрия, гидроксид лития, гидроксид стронция, гидроксид кальция, гидроксид железа, гидроксид железа (II), гидроксид цинка, гидроксид магния, гидроксид кобальта, гидроксид золота, гидроксид алюминия, гидроксид меди, гидроксид бериллия и гидроксид редкоземельного элемента; соли металлов, предпочтительно нитрат аммония, нитрат калия, нитрат натрия, нитрат бария, нитрат кальция, нитрат магния, нитрат алюминия, нитрат марганца, нитрат цинка, нитрат железа, нитрат железа (II), нитрат меди, нитрат серебра, хлорид аммония, хлорид калия, хлорид натрия, хлорид бария, хлорид кальция, хлорид магния, хлорид алюминия, хлорид марганца, хлорид цинка, хлорид железа, хлорид железа (II), хлорид меди, сульфат аммония, сульфат калия, сульфат натрия, сульфат кальция, сульфат магния, сульфат алюминия, сульфат марганца, сульфат цинка, сульфат железа, сульфат железа (II), сульфат меди, сульфат серебра, карбонат аммония, карбонат калия, карбонат натрия, карбонат магния, карбонат кальция, карбонат бария, дигидрофосфат калия, титанат бария, титанат стронция и титанат меди-кальция; оксиды металлов, предпочтительно оксид железа (III) и оксид железа (II, III); графитовые материалы, предпочтительно сажу, графитовый порошок, оксид графена и продукты его восстановления (восстановителем является, например, аскорбиновая кислота), графен, углеродные нанотрубки и активированный уголь; ферроэлектрики; электролизный камень; халькопирит; и их комбинации.

Полярный мономер (необязательно растворенный в растворителе), неорганическая среда, поглощающая микроволновое излучение (необязательно растворенная или диспергированная в растворителе) и твердая полипропиленовая смола могут быть в достаточной степени смешанными до микроволнового облучения. Два вещества из полярного мономера, неорганической среды, поглощающей микроволновое излучение, и твердой полипропиленовой смолы могут быть смешаны сначала, и далее смешаны с оставшимся веществом, или все три могут быть смешаны одновременно. Процесс смешивания предпочтительно осуществляют под вакуумом.

Процесс смешивания может быть осуществлен различными способами смешивания, обычно используемыми в известном уровне техники, и с помощью обычных способов смешивания и перемешивающего оборудования, таких как механическое перемешивание, центробежное перемешивание и магнитное перемешивание, благодаря чему полярный мономер в достаточной степени растворен в растворителе, среда, поглощающая микроволны, может быть достаточно и стабильно растворена или диспергирована в растворителе, и смешанные вещества в достаточной степени смешаны.

В одном варианте осуществления полипропиленовую смолу сначала смешивают с полярным мономером, необязательно растворенным в растворителе, и затем полученную смесь смешивают с неорганической средой, поглощающей микроволновое излучение, необязательно растворенной или диспергированной в растворителе.

Растворитель, используемый для растворения полярного мономера, и растворитель, используемый для растворения или диспергирования неорганической среды, поглощающей микроволновое излучение, могут быть одинаковыми или различными, и предпочтительно выбираются из группы, состоящей из воды и органических растворителей (таких как спирты, кетоны, сложные эфиры). Растворитель, используемый для растворения полярного мономера, может быть по меньшей мере одним веществом, выбранным из группы, состоящей из спиртов, кетонов, сложных эфиров и воды, предпочтительно ацетоном или этанолом. Растворитель, используемый для растворения или диспергирования неорганической среды, поглощающей микроволновое излучение, может быть по меньшей мере одним веществом, выбранным из группы, состоящей из спиртов, кетонов, сложных эфиров и воды, предпочтительно водой.

Количество растворителя, используемого для растворения или диспергирования среды, поглощающей микроволновое излучение, должно быть способно только растворять среду, поглощающую микроволновое излучение, с образованием раствора среды, поглощающей микроволновое излучение, или в достаточной степени и равномерно диспергировать среду, поглощающую микроволновое излучение. Предпочтительно, количество полученного таким образом раствора или дисперсии, поглощающей микроволновое излучение, позволяет осуществлять полное погружение смеси полярного мономера и полипропиленовой смолы так, чтобы оно было более удобным для достаточного смешивания и взаимодействия всех трех веществ. Как правило, массовое отношение растворителя к среде, поглощающей микроволновое излучение, в растворе или дисперсии среды, поглощающей микроволновое излучение, может составлять (0,1-100):100, предпочтительно (0,5-50):100, более предпочтительно (1-30):100.

Для того, чтобы гарантировать, что среда, поглощающая микроволновое излучение, может образовывать в достаточной степени диспергированную и стабильную дисперсию с растворителем, к дисперсии среды, поглощающей микроволновое излучение, может быть добавлено обычное поверхностно-активное вещество известного уровня техники. Как правило, могут быть использованы поверхностно-активные вещества полиоксиэтиленового типа и полиольного типа, и их количество обычно составляет 0,1-100% по массе неорганической среды, поглощающей микроволновое излучение.

Предпочтительно сушку можно проводить после указанного выше смешивания для удаления растворителя из смеси перед микроволновым облучением. Среда, поглощающая микроволновое излучение, может быть удалена промывкой растворителем после прививки облучением. Растворителем для промывки является по меньшей мере один растворитель, выбранный из группы, состоящей из воды и органических растворителей, предпочтительно по меньшей мере один растворитель, выбранный из группы, состоящей из спиртов, кетонов, сложных эфиров и воды, и предпочтительно вода.

Дополнительные продукты и применения

В третьем аспекте настоящего изобретения настоящее изобретение дополнительно предусматривает гранулы или изделия, которые получают из привитой полипропиленовой смолы по настоящему изобретению, необязательно с добавлением добавки, посредством гранулирования экструзией из расплава или дальнейшего процесса формования. Используемыми добавками являются добавки, которые обычно применяются в области обработки резины и пластмасс, такие как антиоксиданты, пластификаторы, смазочные материалы, средства, способствующее разделению прессформы (стеарат кальция) и т.п.

В четвертом аспекте настоящего изобретения настоящее изобретение предлагает композитные материалы, пленочные материалы для покрытия и связующие материалы, которые могут быть получены смешиванием привитой полипропиленовой смолы настоящего изобретения с другими полимерами. Композитный материал представляет собой, например, полиолефиновый композитный материал, наполненный неорганическим веществом, и полиолефиновый композитный материал, армированный стекловолокном.

В пятом аспекте настоящее изобретение дополнительно предусматривает использование привитой полипропиленовой смолы настоящего изобретения для модификации пластмасс.

Полипропиленовая смола с привитым полярным мономером настоящего изобретения может широко использоваться для модификации пластика, включая, без ограничения, смешивание полипропиленовой смолы с привитым полярным мономером (гранул или порошков) с другими полимерами для получения композитных материалов, пленочных материалов для покрытия и связующих материалов и т.п. В частности, при модификации пластика полипропиленовая смола с привитым полярным мономером настоящего изобретения может использоваться в качестве компатибилизатора, когда полипропилен смешивают и составляют композицию с другими полимерами; например, в таких материалах, как полиолефиновые композитные материалы, наполненные неорганическим веществом, полиолефиновые композитные материалы, армированные стекловолокном, пленочные материалы для покрытия и связующие материалы, это может улучшить межфазное взаимодействие между неорганическими материалами или другими компонентами и полипропиленовой смолой, благодаря чему полученный материал имеет превосходные общие свойства и может применяться в автомобилях, инструментах, строительстве и других областях.

В настоящем изобретении, за счет использования характеристики селективного нагрева микроволн, полярный мономер и твердую полипропиленовую смолу подвергают реакции прививки, используя микроволновое облучение, без добавления инициатора, чтобы получить полипропиленовую смолу с привитым полярным мономером без остатка инициатора и без значительного снижения молекулярной массы. Вне связи с какой-либо теорией заявитель полагает, что твердая полипропиленовая смола (например, порошки) проницаема для микроволн в микроволновой среде (она практически не поглощает микроволны под микроволновым облучением, поэтому не выделяет тепла в условиях микроволнового облучения), в то время как полярный мономер, используемый в настоящем изобретении, может поглощать микроволны, благодаря чему его температура в микроволновом поле повышается до более чем 200°C, и такое повышение температуры может вызвать дегидрирование третичного атома углерода в молекулярной цепи полипропилена вблизи полярного мономера, что приведет к образованию свободных радикалов, и такие свободные радикалы далее инициируют реакцию полярного мономера для осуществления прививки на полипропиленовую цепь; повышенная температура находится около температуры плавления полипропилена и не приведет к разрыву цепи полипропилена, тем самым приводя к реакции прививки, но не к реакции разрыва цепи полипропилена; такая реакция прививки с помощью микроволн позволяет в значительной степени избежать реакции разрыва β-цепи полипропилена при прививке в расплаве, не снижает молекулярную массу полипропилена и сохраняет превосходные механические свойства изделий. Поскольку в способе настоящего изобретения инициатор не добавляется, полученная привитая полипропиленовая смола не будет содержать остатков инициатора, тем самым исключается неблагоприятное влияние остатка инициатора на свойства и последующую обработку продукта, и, кроме того, предотвращается большое количество реакций разрыва β-цепи полипропилена, вызванных добавлением инициатора, а также результирующее увеличение индекса расплава полипропилена и соответствующее снижение молекулярной массы, и исключается возможная конкуренция между реакцией прививки и реакцией самополимеризации в случае добавления инициатора, что позволяет увеличить коэффициент прививки.

В случае полипропилена с привитой органической кислотой дальнейшая реакция его с основанием (таким как гидроксид металла) может превратить полипропилен с привитой органической кислотой в полипропилен с привитой солью органической кислоты, что дополнительно улучшит полярность привитого полипропилена.

В предпочтительном случае добавления среды, поглощающей микроволновое излучение, коэффициент прививки полярного мономера может быть увеличен. Благодаря селективному нагреву микроволн неорганическая среда, поглощающая микроволновое излучение, нагревается, в результате чего ее температура повышается в микроволновой среде, тем самым способствуя быстрому повышению температуры полярного мономера вблизи нее до более чем 200°С, и тем самым более эффективно инициируя реакцию прививки без возникновения реакции разрыва цепи, благодаря чему эффективная реакция прививки может быть осуществлена за короткий период времени и может быть получен полярный полипропилен, имеющий относительно высокий коэффициент прививки.

В дополнение к этому, поскольку в предпочтительном случае вспомогательные прививочные мономеры не добавляются, и непрореагировавший полярный мономер и основание (такое как гидроксид) могут быть полностью удалены, можно получить привитой полипропилен, имеющий высокую полярность без значительного снижения молекулярной массы, без остаточного мономера, без остатка инициатора, а также без цвета и запаха.

Способ получения настоящего изобретения легок, удобен в эксплуатации, прост в плане производственного оборудования, дешев и может быть легко внедрен в промышленное использование.

Описание чертежей

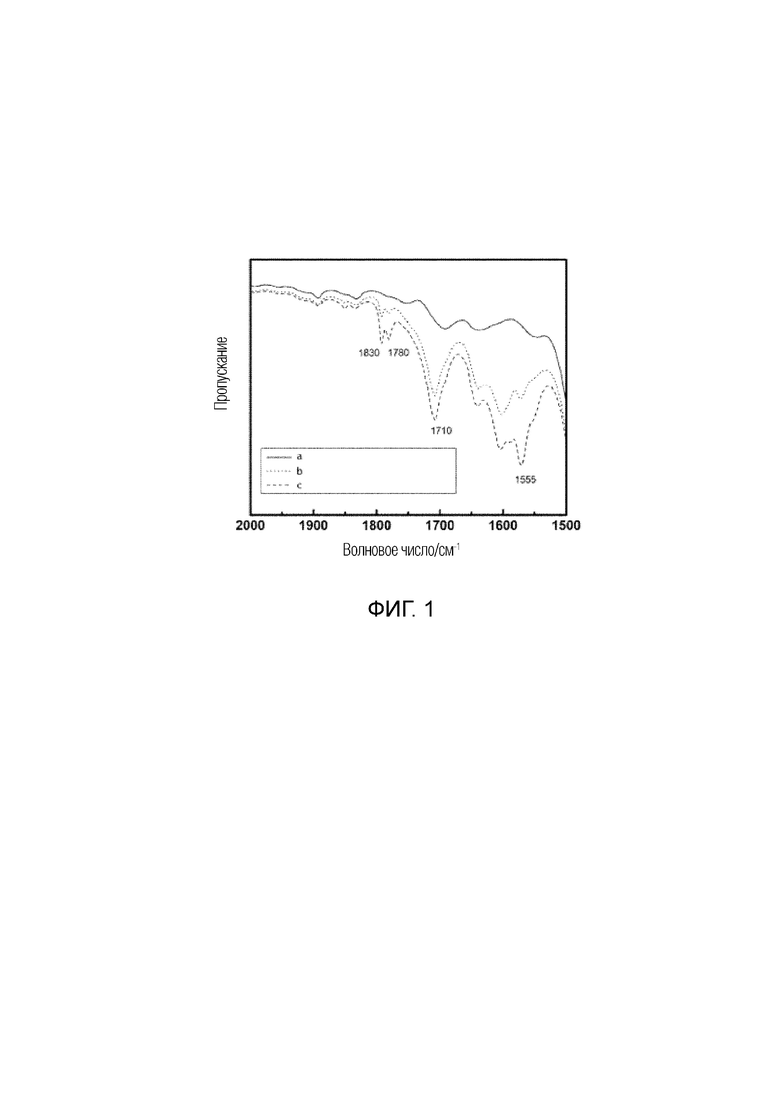

На фиг.1 показаны инфракрасные спектры образцов полипропилена с привитым малеиновым ангидридом, полученных в примерах 1 и 2 в соответствии с настоящим изобретением, где кривая а представляет собой кривую чистого полипропиленового порошка, кривая b представляет собой кривую полипропилена с привитым малеиновым ангидридом, полученную после микроволнового облучения в течение 3 мин в примере 1, и кривая c представляет собой кривую полипропилена с привитым малеиновым ангидридом, полученную после микроволнового облучения в течение 5 мин в примере 2.

Для полипропилена с привитой органической кислотой мономер привит к молекулярной цепи полипропилена в форме ангидрида. После промывки водой часть ангидридных групп размыкает кольцо в кислоту, а часть из них по-прежнему остается ангидридом. На фиг.1 видно, что все образцы полипропилена после завершения прививки имеют ангидридные группы и группы карбоновой кислоты, и увеличение времени микроволновой обработки способствует увеличению коэффициента прививки.

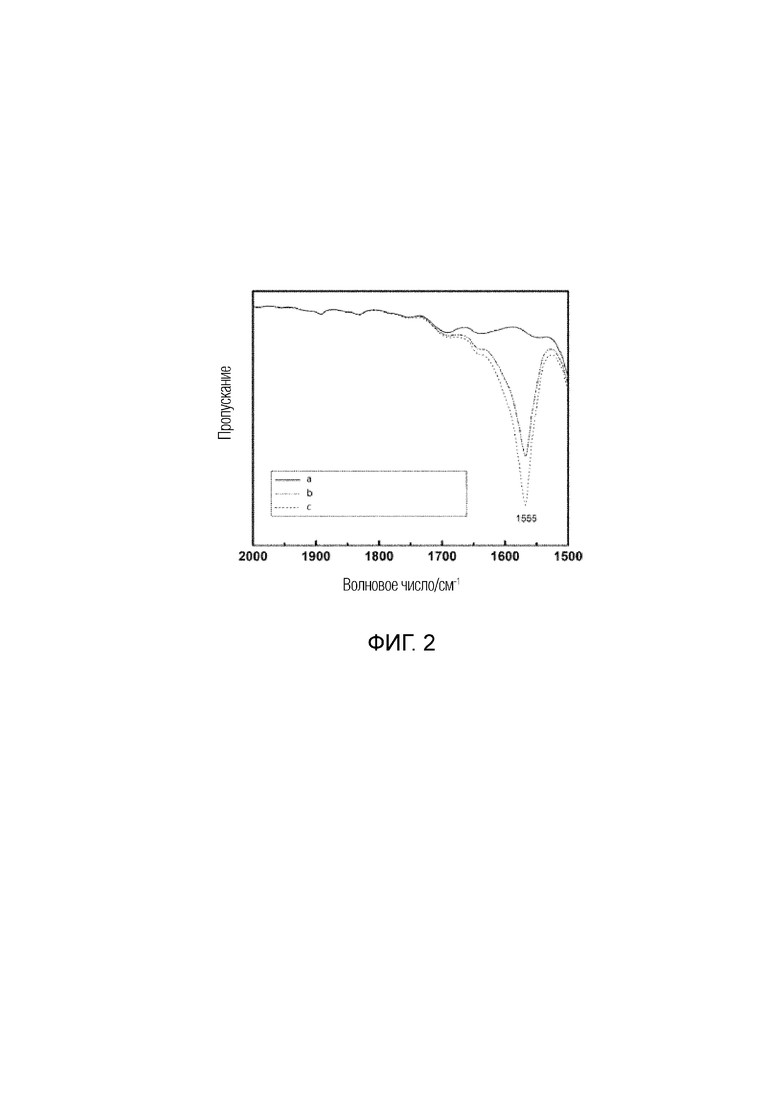

На фиг.2 показаны инфракрасные спектры образцов полипропилена с привитой солью органической кислоты, полученных в примерах S1 и S2 в соответствии с настоящим изобретением, где кривая а представляет собой кривую чистого полипропиленового порошка, кривая b представляет собой кривую полипропилена с привитой солью органической кислоты, полученную после микроволнового облучения в течение 3 мин в примере S1, и кривая с представляет собой кривую полипропилена с привитой солью органической кислоты, полученную после микроволнового облучения в течение 5 мин в примере S2.

Для полипропилена с привитой солью органической кислоты имеется только один пик соли кислоты. Это объясняется тем, что в это время все ангидриды или кислоты, привитые к молекулярной цепи полипропилена, образуют соль и могут стать пиком соли кислоты. Из инфракрасных спектров, представленных на фиг.2, можно видеть, что все образцы привитого полипропилена после завершения прививки и реакции с гидроксидом имеют группы карбоновой кислоты, и увеличение времени микроволновой обработки способствует увеличению коэффициента прививки.

Примеры

Ниже настоящее изобретение будет дополнительно проиллюстрировано со ссылкой на примеры. Однако объем настоящего изобретения не ограничивается этими примерами, при этом объем настоящего изобретения изложен в прилагаемой формуле изобретения.

Экспериментальные данные в примерах и сравнительных примерах были определены с помощью следующих приборов и оборудования, а также способов измерения:

(1) Индекс расплава смолы в примерах и сравнительных примерах определяли в соответствии со стандартом GB/T3682-2000.

(2) Прибор для измерения краевого угла смачивания водой в примерах и сравнительных примерах: немецкий прибор для измерения краевого угла смачивания EASYDROP.

Методика подготовки образца для измерения краевого угла смачивания смолы заключалась в следующем: 4 г смолы растворяли в 40 мл ксилола (аналитический реагент AR), смолу в достаточной степени растворяли в ксилоле при 120°С; затем раствор смолы в ксилоле выливали на предметное стекло диаметром 100 мм для получения пленки, предметное стекло помещали в печь с температурой 110°C для достаточного испарения растворителя с получением образца пленки полимерной смолы; затем образец пленки смолы достаточно промывали в этаноле и сушили на воздухе, чтобы получить образец для измерения краевого угла смачивания смолы. Образец подвергали разделению фаз во время получения пленки методом раствора. Дисперсной фазой была сторона, содержащая полярный мономер (органическая кислота или соль органической кислоты), а другая сторона представляла собой только полипропилен. Для стороны, содержащей боковую группу полярного мономера из полученного образца для измерения краевого угла смачивания, проводили измерение краевого угла смачивания, используя указанный выше прибор для измерения краевого угла смачивания водой.

(3) Коэффициент прививки полярного мономера (органической кислоты или соли органической кислоты) в примерах и сравнительных примерах был охарактеризован с помощью инфракрасной спектроскопии следующим образом:

Во-первых, была установлена стандартная кривая. Смешанные образцы термостойкого додеценилянтарного ангидрида (DDSA) и чистой полипропиленовой смолы в различных соотношениях использовали в качестве стандартных образцов, определяли площадь пика поглощения в инфракрасном спектре при 1818-1755 см-1 (вершина пика была примерно 1782 см-1) карбонильной группы (группа C=O) ангидрида в додеценилянтарном ангидриде и площадь пика поглощения при 484-435 см-1 (вершина пика была примерно 460 см-1) внутреннего стандарта полипропилена, и путем построения графика соотношения этих двух величин относительно содержания малеинового ангидрида можно получить стандартную кривую коэффициента прививки малеинового ангидрида в привитом полипропилене.

Конкретный способ определения коэффициента прививки привитого образца был следующим:

A. Для образцов, привитых с помощью микроволн, используемых в примерах и сравнительных примерах, поскольку деионизированная вода использовалась для достаточного удаления непрореагировавшего мономера MAH после завершения прививки, оставалось только спрессовать образцы в прозрачную пленку толщиной примерно 100 мкм на плоском вулканизаторе (температура 200°С), затем измеряли характерный пик поглощения с помощью инфракрасного спектрометра (модель: Nicolet iS 50, Nicolet Company) и затем коэффициент прививки рассчитывали по стандартной кривой выше.

B. Для образцов, привитых методом расплава в сравнительных примерах, процесс тестирования был следующим: примерно 1 г образца привитого полипропилена, полученного в сравнительных примерах, взвешивали, помещали в 20 мл ксилола, нагревали до полного растворения и затем сразу же выливали в 150 мл ацетона, непрореагировавшие небольшие молекулы и мономеры, которые не были привиты к молекулам полипропилена, растворялись в ацетоне, и выделенные белые хлопья были чистыми привитыми веществами. Их фильтровали, сушили и затем прессовали в прозрачную пленку толщиной примерно 100 мкм на плоском вулканизаторе (температура 200°С), определяли характерный пик поглощения с помощью инфракрасного спектрометра и затем коэффициент прививки рассчитывали по стандартной кривой выше. Коэффициент прививки полипропилена с привитой солью органической кислоты настоящего изобретения может быть равен коэффициенту прививки полипропилена с привитой органической кислотой, полученного на стадии прививки полипропилена органической кислотой.

(4) Используемый микроволновый реактор: многофункциональный прибор для микроволнового синтеза и экстракции SINEO, модель: UWave-2000.

Исходные материалы, используемые в примерах и сравнительных примерах, и их производители были следующими:

Гомополимеризованный полипропиленовый порошок (Zhenhai Refining & Chemical Company M60, MI=60 г/10 мин, полученный полимеризацией со сферическим катализатором), статистический сополимеризованный полипропиленовый порошок (Zhenhai Refining & Chemical Company M60ET, MI=60 г/10 мин, полученный полимеризацией со сферическим катализатором), ударопрочный сополимеризованный полипропиленовый порошок (Zhenhai Refining & Chemical Company M30RH, MI=30 г/10 мин, полученный полимеризацией со сферическим катализатором), малеиновый ангидрид (Xilong Scientific Co., Ltd.), акриловая кислота (Sinopharm Chemical Реагент Co., Ltd.), метакриловая кислота (Sinopharm Chemical Реагент Co., Ltd.), хлорид натрия (Sinopharm Chemical Реагент Co., Ltd.), оксид графена (Nanjing Jicang Nano Technology Co., Ltd.), аскорбиновая кислота (J&K Scientific Ltd.), гидроксид натрия (Xilong Scientific Co., Ltd.), гидроксид калия (Xilong Scientific Co., Ltd.), гидроксид кальция (Xilong Scientific Co., Ltd.), ацетон (Xilong Scientific Co., Ltd.), дикумилпероксид (Tianjin Guangfu Fine Chemical Research Institute), антиоксидант 1010 (BASF), антиоксидант 168 (BASF) и стеарат кальция (Tianjin Jinke Fine Chemical Research Institute).

Пример 1

Исходя из 100 массовых частей гомополимеризованного полипропиленового порошка, малеиновый ангидрид (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора малеинового ангидрида; ацетоновый раствор малеинового ангидрида добавляли к полипропиленовому порошку при механическом перемешивании под вакуумом и смешивали в достаточной степени, затем смесь сушили (в воздушном сушильном шкафу при 80°C). Сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 3 мин в атмосфере азота; после завершения микроволнового облучения порошок погружали в деионизированную воду на 10 мин и деионизированную воду заменяли, что повторялось 3 раза, чтобы гарантировать удаление мономеров малеинового ангидрида, которые не участвовали в реакции прививки, и затем порошок помещали в воздушный сушильный шкаф при 80°С для сушки. Наконец, порошок и 0,1 массовую часть (исходя из 100 массовых частей гомополимеризованного полипропиленового порошка) антиоксиданта 1010, 0,1 массовую часть антиоксиданта 168 и 0,1 массовую часть стеарата кальция экструдировали из расплава и гранулировали в двухшнековом экструдере, температура секции подачи экструдера составляла 190-200 °C, температура в секции смешивания составляла 200-210 °С, и температура головки составляла 190-200 °С. После экструзии и гранулирования определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 1’

Исходя из 100 массовых частей гомополимеризованного полипропиленового порошка, малеиновый ангидрид (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора малеинового ангидрида; хлорид натрия (3 массовые части) растворяли в деионизированной воде (50 массовых частей) с получением водного раствора хлорида натрия; ацетоновый раствор малеинового ангидрида добавляли к полипропиленовому порошку при механическом перемешивании под вакуумом и смешивали в достаточной степени, затем смесь сушили (в воздушном сушильном шкафу при 80°C). Сухой порошок смеси полипропилен/малеиновый ангидрид после сушки в достаточной степени смешивали с водным раствором хлорида натрия, затем смесь сушили (в воздушном сушильном шкафу при 80°C); сухой порошок смеси полипропилен/малеиновый ангидрид/хлорид натрия после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 2 мин в атмосфере азота; после завершения микроволнового облучения порошок погружали в деионизированную воду на 10 мин и деионизированную воду заменяли, что повторялось 3 раза, чтобы гарантировать удаление мономеров малеинового ангидрида и хлорида натрия, которые не участвовали в реакции прививки, и затем порошок помещали в воздушный сушильный шкаф при 80°С для сушки. Наконец, порошок и 0,1 массовую часть (исходя из 100 массовых частей гомополимеризованного полипропиленового порошка) антиоксиданта 1010, 0,1 массовую часть антиоксиданта 168 и 0,1 массовую часть стеарата кальция экструдировали из расплава и гранулировали в двухшнековом экструдере, температура секции подачи экструдера составляла 190-200 °C, температура в секции смешивания составляла 200-210 °С, и температура головки составляла 190-200 °С. После экструзии и гранулирования определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 1”

За исключением того, что сухой порошок смеси полипропилен/малеиновый ангидрид/хлорид натрия после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 3 мин в атмосфере азота, все остальное было таким же, как и в примере 1'. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 1

Исходя из 100 массовых частей гомополимеризованного полипропиленового порошка (как и в примере 1), малеиновый ангидрид (5 массовых частей) и дикумилпероксид (0,005 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора малеинового ангидрида; ацетоновый раствор малеинового ангидрида добавляли к полипропиленовому порошку при механическом перемешивании под вакуумом и смешивали в достаточной степени, затем смесь сушили (в воздушном сушильном шкафу при 80°C). Сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 3 мин в атмосфере азота; после завершения микроволнового облучения порошок погружали в деионизированную воду на 10 мин и деионизированную воду заменяли, что повторялось 3 раза, чтобы гарантировать удаление мономеров малеинового ангидрида, которые не участвовали в реакции прививки, и затем порошок помещали в воздушный сушильный шкаф при 80°С для сушки. Наконец, порошок и 0,1 массовую часть антиоксиданта 1010, 0,1 массовую часть антиоксиданта 168 и 0,1 массовую часть стеарата кальция экструдировали из расплава и гранулировали в двухшнековом экструдере, температура секции подачи экструдера составляла 190-200 °C, температура в секции смешивания составляла 200-210 °С, и температура головки составляла 190-200 °С. После экструзии и гранулирования определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 2

За исключением того, что сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 2

За исключением того, что сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 3

За исключением того, что сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 7 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 3

За исключением того, что сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 7 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 4

За исключением того, что сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 10 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 4

За исключением того, что сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 10 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 5

Исходя из 100 массовых частей гомополимеризованного полипропиленового порошка (как и в примере 1), дикумилпероксид (0,005 массовых частей) растворяли в ацетоне (20 массовых частей) для получения раствора инициатора; малеиновый ангидрид (5 массовых частей) и полипропиленовый порошок подвергали твердофазному сухому смешиванию с помощью перемешивающей лопасти в металлической кружке, и во время процесса смешивания добавляли указанный выше раствор хорошо растворенного пероксидного инициатора. Наконец, хорошо смешанные реагенты и 0,1 массовую часть антиоксиданта 1010, 0,1 массовую часть антиоксиданта 168 и 0,1 массовую часть стеарата кальция экструдировали из расплава и гранулировали в двухшнековом экструдере, температура секции подачи экструдера составляла 190-200 °C, температура в секции смешивания составляла 200-210 °С, и температура головки составляла 190-200 °С. После экструзии и гранулирования определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 5

За исключением того, что малеиновый ангидрид (1 массовую часть) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора малеинового ангидрида, и сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 7 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 6

За исключением того, что малеиновый ангидрид (1 массовую часть) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора малеинового ангидрида, и сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 7 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 6

За исключением того, что малеиновый ангидрид (8 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора малеинового ангидрида, и сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 7 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 7

За исключением того, что малеиновый ангидрид (8 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора малеинового ангидрида, и сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 7 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 7

За исключением того, что малеиновый ангидрид (10 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора малеинового ангидрида, и сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 7 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 8

За исключением того, что малеиновый ангидрид (10 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора малеинового ангидрида, и сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 7 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 8

За исключением того, что акриловую кислоту (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора акриловой кислоты, и сухой порошок смеси полипропилен/акриловая кислота после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 9

За исключением того, что акриловую кислоту (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора акриловой кислоты, и сухой порошок смеси полипропилен/акриловая кислота после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 9

За исключением того, что акриловую кислоту (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора акриловой кислоты, и сухой порошок смеси полипропилен/акриловая кислота после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 7 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 10

За исключением того, что акриловую кислоту (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора акриловой кислоты, и сухой порошок смеси полипропилен/акриловая кислота после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 7 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 10

За исключением того, что метакриловую кислоту (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора метакриловой кислоты, и сухой порошок смеси полипропилен/метакриловая кислота после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 11

За исключением того, что метакриловую кислоту (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора метакриловой кислоты, и сухой порошок смеси полипропилен/метакриловая кислота после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 11

За исключением того, что исходя из 100 массовых частей ударопрочного сополимеризованного полипропиленового порошка, сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 11’

За исключением того, что исходя из 100 массовых частей ударопрочного сополимеризованного полипропиленового порошка, оксид графена (0,5 массовых частей) и аскорбиновую кислоту (0,5 массовых частей) растворяли в деионизированной воде (50 массовых частей) с получением водного раствора оксида графена; сухой порошок смеси полипропилен/малеиновый ангидрид после сушки в достаточной степени смешивали с водным раствором оксида графена, затем смесь сушили (в воздушном сушильном шкафу при 80°C); и сухой порошок смеси полипропилен/малеиновый ангидрид/оксид графена после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 1 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 11”

За исключением того, что сухой порошок смеси полипропилен/малеиновый ангидрид/оксид графена после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 2 мин в атмосфере азота, все остальное было таким же, как и в примере 11’. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 12

За исключением того, что исходя из 100 массовых частей ударопрочного сополимеризованного полипропиленового порошка, сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 12

За исключением того, что исходя из 100 массовых частей ударопрочного сополимеризованного полипропиленового порошка, акриловую кислоту (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора акриловой кислоты, и сухой порошок смеси полипропилен/акриловая кислота после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 13

За исключением того, что исходя из 100 массовых частей ударопрочного сополимеризованного полипропиленового порошка, акриловую кислоту (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора акриловой кислоты, и сухой порошок смеси полипропилен/акриловая кислота после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 13

За исключением того, что исходя из 100 массовых частей статистического сополимеризованного полипропиленового порошка, сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 14

За исключением того, что исходя из 100 массовых частей статистического сополимеризованного полипропиленового порошка, сухой порошок смеси полипропилен/малеиновый ангидрид после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Пример 14

За исключением того, что исходя из 100 массовых частей статистического сополимеризованного полипропиленового порошка, акриловую кислоту (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора акриловой кислоты, и сухой порошок смеси полипропилен/акриловая кислота после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Сравнительный пример 15

За исключением того, что исходя из 100 массовых частей статистического сополимеризованного полипропиленового порошка, акриловую кислоту (5 массовых частей) растворяли в ацетоне (50 массовых частей) с получением ацетонового раствора акриловой кислоты, и сухой порошок смеси полипропилен/акриловая кислота после сушки облучали микроволновым излучением (мощностью 700 Вт) в течение 5 мин в атмосфере азота, все остальное было таким же, как и в сравнительном примере 1. В образце определяли индекс расплава, краевой угол смачивания и коэффициент прививки, и результаты испытаний представлены в таблице 1.

Таблица 1