Область техники, к которой относится изобретение

Настоящее изобретение относится к фильтровальному устройству, в частности для фильтрования смазочного масла, состоящему по меньшей мере из двух фильтрующих элементов, в каждом из которых помещен фильтрующий материал, и которые снабжены окнами пропуска жидкости, выполнены с возможностью укладки друг на друга с образованием сцепленной стопки и снабжены устройством обратной промывки, которое расположено вдоль внутренней стороны фильтрующих элементов с возможностью перемещения.

Уровень техники

Для надежности работы и долговечности двигателей внутреннего сгорания большое значение имеет безупречное качество смазочного масла. В частности, особенно высокие требования к качеству смазочного масла предъявляются для обеспечения долговечности дизельных двигателей, применяемых, например, на флоте и работающих на мазуте, так что в таких применениях использование фильтровальных устройств для очистки смазочного масла необходимо. В связи с этим соответственно уровню техники используют фильтровальные устройства, в которых может осуществляться обратная промывка фильтрующих элементов для увеличения времени между сменами фильтрующих элементов и снижения, тем самым, затрат на техобслуживание. Пример соответствующего уровню техники фильтровального устройства вышеуказанного типа раскрыт в патентном документе DE 20 2016003089 U.

Раскрытие сущности изобретения

Исходя из вышеописанного уровня техники, задача настоящего изобретения заключается в том, чтобы предложить фильтровальное устройство указанного типа которое может быть особенно просто и экономично изготовлено.

Эта задача в настоящем изобретении решена фильтровальным устройством с совокупностью признаков согласно п. 1 формулы изобретения.

В соответствии с отличительной частью п. 1 существенная особенность настоящего изобретения заключается в том, что отдельные фильтрующие элементы, по меньшей мере в отношении их корпусов, выполнены в виде одинаковых деталей. Одинаковые детали могут рационально и экономично изготавливаться методом литья под давлением, в частности полимеров, благодаря выпадению затрат на подготовку различной формовочной оснастки. Это снижает себестоимость изготовления фильтровального устройства, а также затраты на его техобслуживание и замену фильтрующих элементов, т.е. снижает общие эксплуатационные расходы. В качестве материала корпусов могут использоваться дешевые полимерные материалы, например полиамидные, в частности РА6, при необходимости - с маслостойким покрытием.

В предпочтительных примерах осуществления корпус фильтрующих элементов на каждом из своих свободных торцов содержит кольцевую деталь.

На кольцевой детали одного из свободных торцов фильтрующего элемента предпочтительно предусмотрено по меньшей мере одно выступающее кольцевое ребро, которое находится в зацеплении с соответствующией кольцевой выемкой в кольцевой детали другого торца следующего фильтрующего элемента с образованием сцепленной стопки. Таким образом, с малыми затратами на монтаж можно собрать из фильтрующих элементов сцепленную стопку в виде единой детали, так как вхождение каждого кольцевого ребра в зацепление с ответной выемкой обеспечивает взаимоцентровку фильтрующих элементов без специальных усилий. Кроме того, соединение фильтрующих элементов друг с другом может производиться простым склеиванием с предварительным внесением клеящего вещества, например двухкомпонентного клея, в упомянутые выемки перед сборкой фильтрующих элементов.

В предпочтительных примерах осуществления соответствующее кольцевое ребро разделено по меньшей мере одним образующим просвет разрывом на части ребра, при этом в кольцевой выемке следующего фильтрующего элемента сцепленной стопки предусмотрен по меньшей мере один выступ, находящийся в зацеплении с просветом кольцевого ребра. Благодаря этому, помимо взаимоцентровки, достигается также фиксация с геометрическим замыканием от относительного проворачивания фильтрующих элементов. При этом, в частности, можно предусмотреть такую конфигурацию, в которой каждый фильтрующий элемент на одном из своих свободных торцов содержит упомянутое кольцевое ребро по меньшей мере с одним просветом в нем, а на другом свободном торце - соответствующую кольцевую выемку с упомянутым выступом в ней.

В особенно предпочтительных примерах осуществления каждый из противоположно направленных друг от друга торцов фильтрующих элементов, расположенных в сцепленной стопке, содержит крышку, причем все крышки выполнены в виде одинаковых деталей. Эти крышки также могут рационально изготавливаться из упомянутых полимеров методом литья под давлением, причем, в силу изготовления в виде одинаковых деталей, - с малыми затратами на подготовку формовочной оснастки.

Предпочтительно, по меньшей мере часть крышки проницаема для жидкости, так что для процесса фильтрования путь потока внутрь фильтрующего элемента удерживается свободным.

В особенно предпочтительных примерах осуществления конструкция такова, что кольцевые детали корпуса фильтрующего элемента, одна из которых содержит кольцевую выемку, а другая - части ребра, соединены друг с другом продольно проходящими внутренними и наружными рамными элементами, которые ограничивают собой окна пропуска жидкости, причем в пространстве между внутренними и наружными рамными элементами помещена фильтровальная среда. В качестве последней предпочтительно используются одно- или многослойное гофрированное фильтровальное полотно, с расположенной обеих сторон снаружи металлическими защитными решетками. В процессе фильтрации поток через окна пропуска жидкости предпочтительно протекает от внутренней стороны к наружной.

Устройство обратной промывки для каждого фильтрующего элемента содержит рукав обратной промывки, выполненный в виде щелевого сопла с возможностью приведения в действие от двигателя и перемещения вдоль образованных на внутренних рамных элементах окон пропуска жидкости посредством приводного вала, выполненного полым и служащего для отвода из устройства промывочной среды. Полый вал может находиться под давлением окружающей атмосферы, так что системное рабочее давление фильтровального устройства генерирует объемный поток промывочной среды, - или в полом валу может создаваться пониженное давление с помощью подсоединенного всасывающего устройства.

В особенно предпочтительных примерах осуществления отдельные щелевые сопла рукавов обратной промывки таким образом смещены относительно друг друга по оси и углу поворота, что по меньшей мере одно щелевое сопло расположено за одним окном пропуска жидкости, в то время как по меньшей мере еще одно, предпочтительно соседнее, щелевое сопло расположено за рамным элементом рядом с другим окном пропуска жидкости. При таком расположении освобождение каждого окна пропуска жидкости одним рукавом промывки сопровождается соответствующим закрытием другого окна пропуска жидкости другим рукавом промывки и наоборот, так что возникновение пульсаций среды обратной промывки минимизируется.

Соседние внутренние продольные рамные элементы могут иметь наклонное положение относительно радиального направления, так что для каждого окна пропуска каждого фильтрующего элемента они задают направление потока, которое отклонено на некоторый задаваемый угол относительно направления втекания отверстия соответствующего щелевого сопла. Это приводит к наклонному прохождению потока сквозь фильтровальную среду, способствующему смыву загрязнений.

Далее, конструкция может быть преимущественным образом такова, что соответствующее щелевое сопло расширяется от внутренней стороны назначенного ему фильтрующего элемента в направлении полого приводного вала. Благодаря, напротив, сужающемуся поперечному сечению потока самого щелевого сопла возникает эффект Вентури с локальным увеличением скорости потока в эффективной области рукава промывки, что ведет к усилению эффекта обратной промывки при снижении расхода промывочной среды.

В особенно предпочтительных примерах осуществления рукав обратной промывки для каждого фильтрующего элемента состоит из одинаковых деталей, соединенных торцами пазогребневым соединением, сравнимым с используемыми для фильтрующих элементов. Исполнение в виде одинаковых деталей позволяет экономично изготавливать все устройство в целом.

В качестве дополнительного фильтрующего элемента в пакетной сборке может быть использован фильтрующий элемент по меньшей мере с одним подпружиненным перепускным клапаном, что позволяет избежать риска перерывов снабжения смазочным маслом в случае закупорки фильтрующих элементов.

В тех примерах осуществления, когда по меньшей мере все фильтрующие элементы склеены друг с другом соседними торцами с образованием пакетной сборки и, таким образом, соединены друг с другом неразъемно, эту пакетную сборку можно вставлять и заменять как единый пакет. При этом сменная пакетная сборка фильтрующих элементов может помещаться в корпус фильтра, содержащий впуск для нефильтрованной жидкости, выпуск фильтрата и слив для промывочной среды.

Краткое описание чертежей

Ниже настоящее изобретение раскрыто более подробно со ссылкой на примеры осуществления, показанные на сопроводительных чертежах. На чертежах представлены:

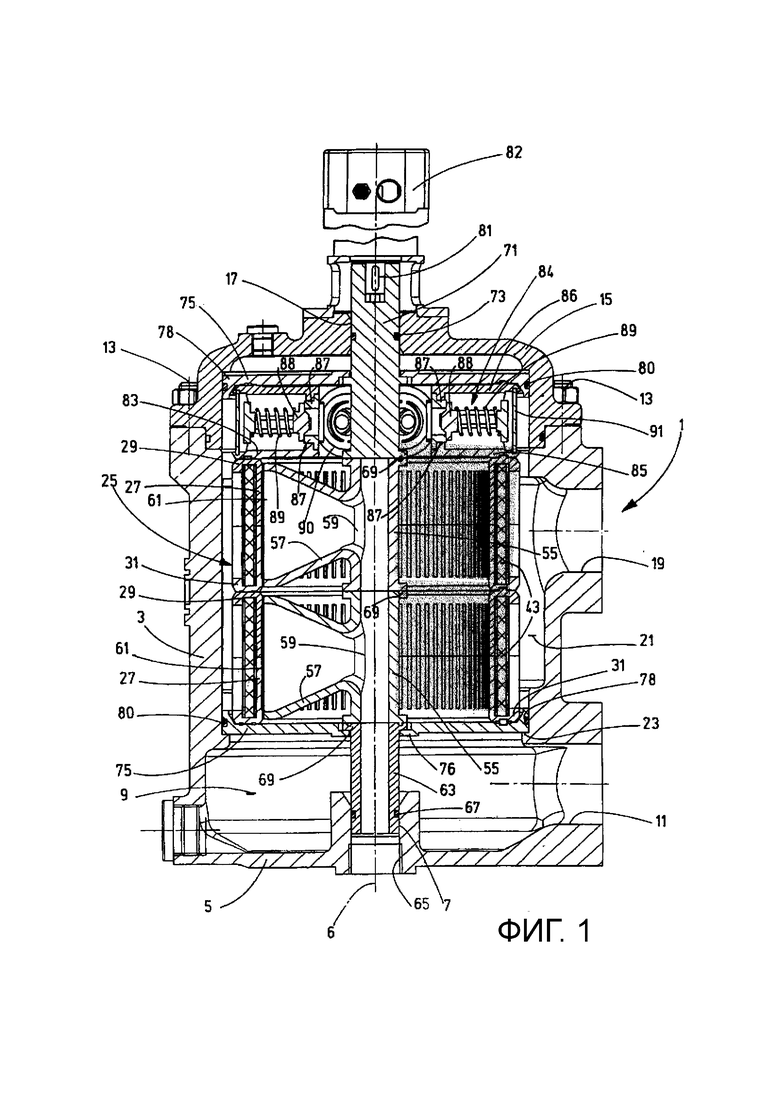

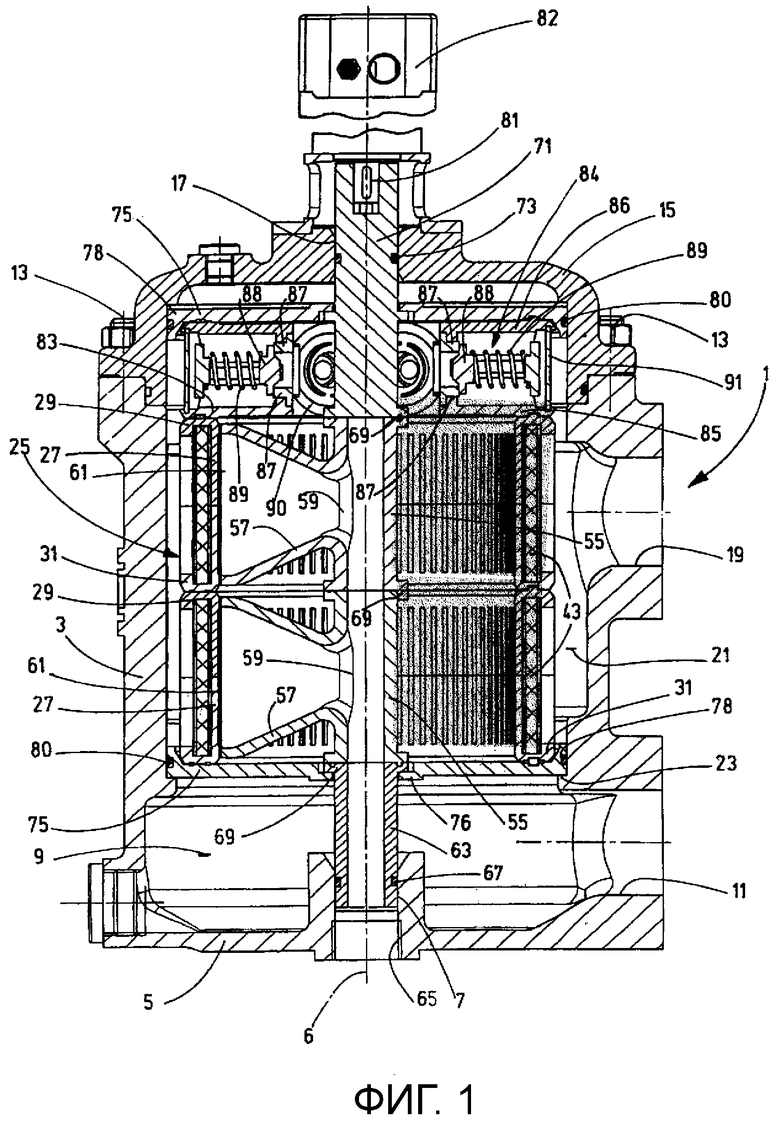

на ФИГ. 1 - пример осуществления фильтровального устройства согласно настоящему изобретению, в продольном разрезе через центральную ось;

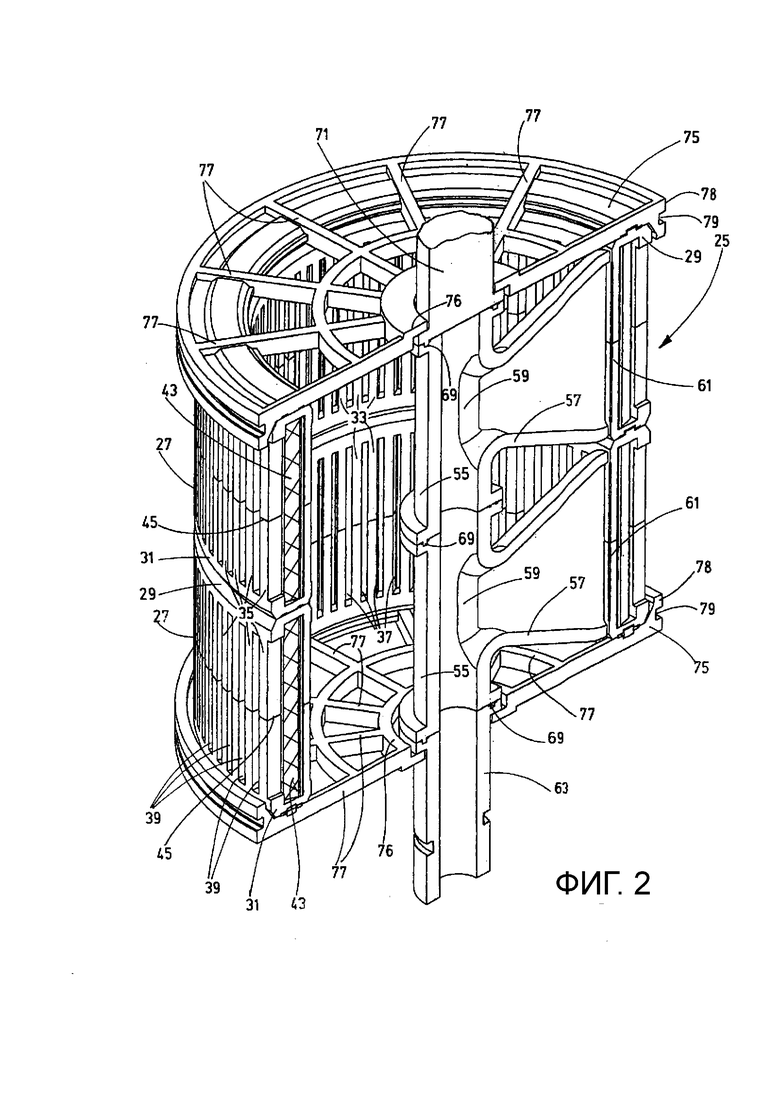

на ФИГ. 2 - вид в аксонометрии под углом узла фильтра с обратной промывкой примера осуществления с ФИГ. 1 в увеличенном масштабе и в разрезе плоскостью, проходящей через центральную ось;

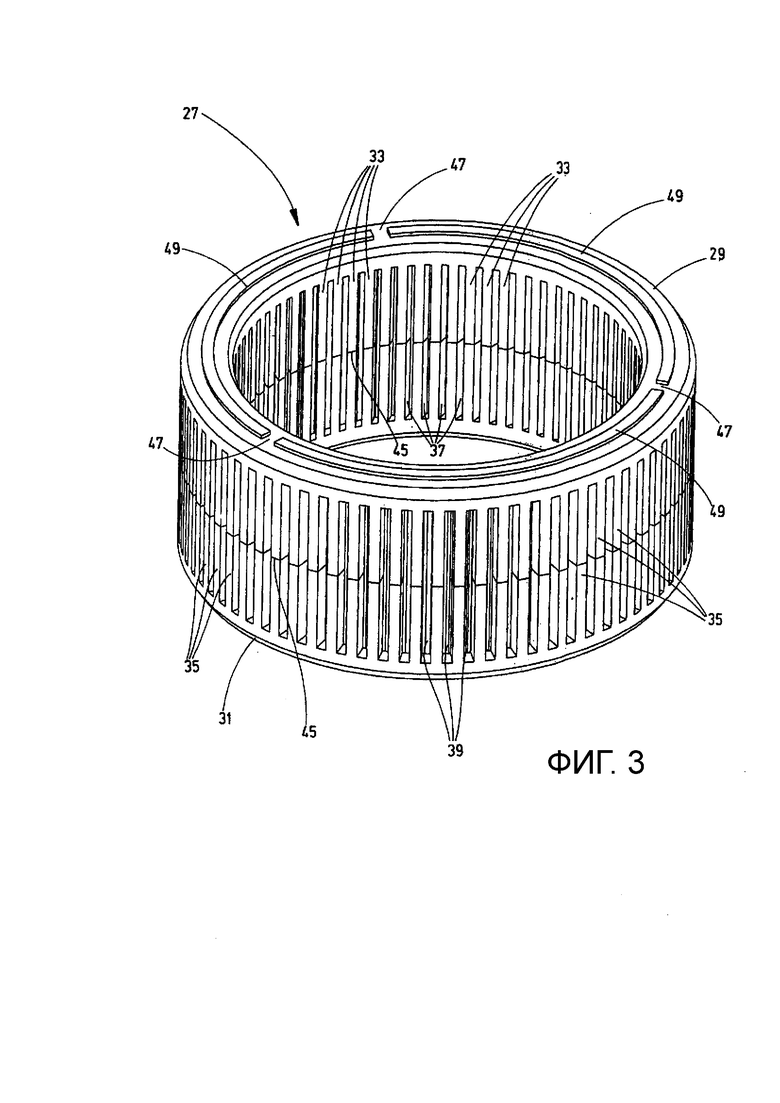

на ФИГ. 3 - отдельно изображенный фильтрующий элемент узла фильтра, на виде в аксонометрии под углом сверху;

на ФИГ. 4 - соответствующее ФИГ. 3 изображение фильтрующего элемента на виде под углом снизу;

на ФИГ. 5 - увеличенное изображение местного разреза области фильтрующего элемента, граничащей с щелевым соплом рукава промывки, причем щелевое сопло показано в положении, направленном на внутренний продольный рамный элемент фильтрующего элемента;

на ФИГ. 6 - соответствующее ФИГ. 5 изображение местного разреза, причем щелевое сопло направлено на окно пропуска жидкости между внутренними продольными рамными элементами; и

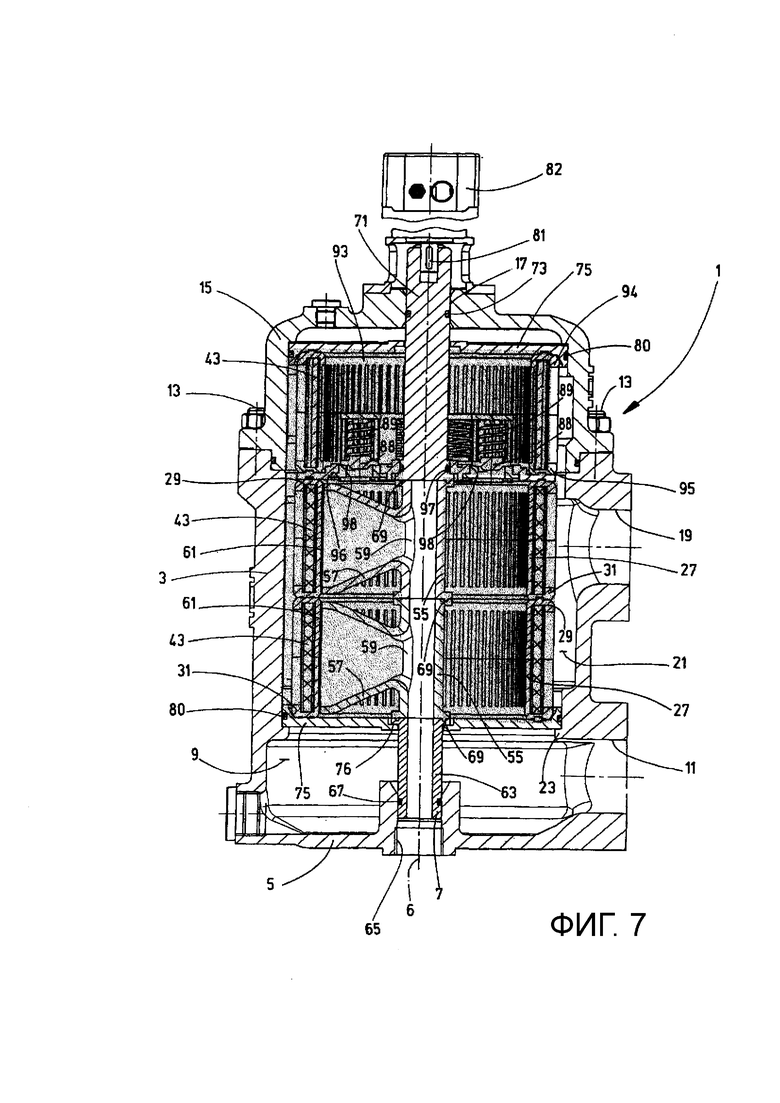

на ФИГ. 7 - второй пример осуществления фильтровального устройства согласно настоящему изобретению, в продольном разрезе через центральную ось.

Осуществление изобретения

На ФИГ. 1 показан пример осуществления фильтровального устройства согласно настоящему изобретению с обозначенным в целом ссылочным обозначением 1 корпусом фильтра, содержащим главную часть 3 корпуса в виде стакана, в дне 5 которого имеется соосная центральной продольной оси 6 корпуса опора 7. Для доступа в прилегающий ко дну 5 пространство 9 корпуса предусмотрен боковой впуск 11, через который поступает нефильтрованная жидкость, так что пространство 9 корпуса представляет собой грязную сторону. Сверху главная часть 3 корпуса посредством крепежных винтов 13 закрыта с возможностью съема корпусной крышкой 15, в которой, как и в дне 5, образована соосная оси 6 корпуса опора 17. В главной части 3 корпуса вблизи от корпусной крышки 15 предусмотрен выпуск 19 фильтрата, который расположен на одной линии с впуском 11, и из которого из прилегающего к нему пространства 21, образующего в процессе эксплуатации чистую сторону, вытекает фильтрат. В главной части 3 корпуса на образующем заплечик выступе 23 стенки, находящемся вблизи впуска 11 нефильтрованной жидкости, расположен обозначенный в целом ссылочным обозначением 25 узел фильтра с обратной промывкой, показанный отдельно на ФИГ. 2.

Узел 25 содержит сцепленную стопку фильтрующих элементов. В показанном примере осуществления предусмотрены два фильтрующих элемента 27, которые выполнены в виде одинаковых деталей и отдельно показаны на ФИГ. 3 и 4. Имеющий форму кругового цилиндра корпус фильтрующего элемента 27 содержит на каждом из свободных торцов первую кольцевую деталь 29 и вторую кольцевую деталь 31, причем на ФИГ. 3 вверху видна первая кольцевая деталь 29, а на ФИГ. 4 вверху видна вторая кольцевая деталь 31. Между кольцевыми деталями 29, 31 располагаются венец внутренних рамных элементов 33 и венец наружных рамных элементов 35, которые для наглядности не все обозначены указанными ссылочными обозначениями. Указанные рамные элементы 33 и 35 проходят параллельно оси 6 корпуса, имеющего вид кругового цилиндра, на одинаковых расстояниях друг от друга и оставляют между собой свободные внутренние окна 37 пропуска жидкости и наружные окна 39 пропуска жидкости, которые проходят в виде сквозных прорезей между рамными элементами 33, 35 и также не все обозначены ссылочными обозначениями. В пространстве 41 - см. ФИГ. 5 и 6 - находится фильтровальная среда 43. Она состоит из гофрированного фильтровального полотна по меньшей мере из одного фильтровального слоя, на обеих внешних сторонах которого расположен опорные слои в виде решеток. В предпочтительных примерах тонкость фильтрования составляет от 25 до 34 мкм. Наружные и внутренние рамные элементы 33, 35 проходят от кольцевых деталей 29, 31 за половину длины его корпуса каждая. При сборке этого корпуса фильтровальная среда 43 вкладывается в пространство 41 одной половины корпуса, после чего половины корпуса состыковываются, и рамные элементы 33, 35 свариваются или склеиваются встык по соответствующим местам 45 стыковки.

Фильтрующие элементы 27 содержат, как яснее всего показано на ФИГ. 3 и 4, выступающее на торце первой кольцевой детали 29 концентричное относительно оси цилиндра и имеющее в осевом разрезе прямоугольное поперечное сечение кольцевое ребро, разделенное тремя разрывами, образующими просветы 47 равной длины, на три также части 49 кольцевого ребра одинаковой длины. На противолежащем торце во второй кольцевой детали 31, которая видна на ФИГ. 4 вверху, образована комплементарная частям 49 кольцевого ребра выемка 51 в виде кольцевой канавки, в которой, соответственно имеющимся между частями 49 кольцевого ребра другой кольцевой детали 29 просветам 47, образованы выступы 53. При составлении фильтрующих элементов 27 с образованием сцепленной стопки части 49 кольцевого ребра с геометрическим замыканием входят в зацепление с выемкой 51 кольцевой детали 31, при одновременном вхождении в зацепление с выступами 53 в просветах 47 на кольцевой детали 29. Таким образом, происходит не только взаимоцентровка фильтрующих элементов 27, но и их фиксация от относительного проворачивания. Соединение фильтрующих элементов 27 друг с другом с образованием неразъемной сцепки может производиться простым образом посредством внесения перед соединением в выемку 51 клеящего вещества, предпочтительно двухкомпонентного клея.

На ФИГ. 2 показан узел 25 фильтра с обратной промывкой, образованный сцепленной стопкой из двух фильтрующих элементов 27. Как показано, каждый фильтрующий элемент 27 содержит внутреннее устройство обратной промывки с коаксиальным полым валом 55, на котором расположен рукав 57 обратной промывки. Последний проходит от полого вала 55 радиально, приближаясь непосредственно к внутренней поверхности внутренних рамных элементов 33, см. ФИГ. 5 и 6, и, начинаясь с места 59 присоединения к полому валу 55, образует узкий канал подачи жидкости, заканчивающийся щелевым соплом 61, см. ФИГ. 5 и 6. Щелевые сопла 61 проходят вдоль всей осевой длины внутренних окон 37 пропуска жидкости. К полому валу 55 самого нижнего рукава 57 промывки примыкает концевая часть 63 полого вала, ведущая к сливу 65 обратной промывки в дне 5 корпуса 1 фильтра, где эта концевая часть 63 полого вала, при вставленном в корпус 1 фильтра узле 25, опирается с возможностью вращения в опоре 7 и уплотнена там посредством кольца 67 вала. Концевая часть 63 полого вала соединена пазогребневым соединением 69 (ФИГ. 2) с концом примыкающего к ней полого вала 55. К верхнему концу полого вала 55 самого верхнего рукава 57 промывки примыкает часть 71 приводного вала, также соединенная с полым валом 55 пазогребневым соединением 69 (ФИГ. 2) без возможности относительного вращения. При вставленном в корпус 1 фильтра узле 25, часть 71 приводного вала опирается с возможностью вращения в опоре 17 корпусной крышки 15, причем для уплотнения вала также предусмотрено кольцо 73 вала. Сверху и снизу сцепленная стопка фильтрующих элементов 27 закрывается изготовленными в виде одинаковых деталей методом литья под давлением полимерными крышками 75, каждая из которых, после вставки устройства обратной промывки с концевой частью 63 полого вала и частью 71 приводного вала, склеивается с соответственной, обращенной к данной крышке кольцевой деталью 29, 31. Крышки 75 содержат проходящие от внутренней втулки 76 до находящегося на периферии крышки наружного кольца 78 спицеобразные ребра 77, между которыми остаются свободные проходы для жидкости. В каждом наружном кольце 78 образован кольцевой паз 79 для уплотнительного кольца 80.

На ФИГ. 1 показан первый пример осуществления изобретения с вставленным в корпус 1 фильтра узлом 25 обратной промывки фильтра и образованной двумя фильтрующими элементами 27 сцепленной стопкой. Для привода рукава 57 обратной промывки предусмотрен электрический или гидравлический редукторный двигатель 82, соединенный с частью 71 приводного вала посредством расположенной на нем муфтой 81. В примере осуществления ФИГ. 1, в дополнение к узлу 25 обратной промывки фильтра со сцепленной стопкой, образованной двумя фильтрующими элементами 27, предусмотрена сцепленная стопка, образованная с дополнительным фильтрующим элементом 83. Этот фильтрующий элемент 83 содержит перепускное устройство 84. На торцах корпуса этого фильтрующего элемента 83 имеются нижний диск 85 и верхний диск 86, причем нижний диск 85 для образования расширенной на фильтрующий элемент 83 сцепленной стопки установлен на верхней кольцевой детали 29 примыкающего фильтрующего элемента 27 посредством такого же пазогребневого соединения, которое предусмотрено между фильтрующими элементами 27. Поэтому крышка 75 установлена на верхнем диске 86 перепускного фильтрующего элемента 83 иначе, чем показано на ФИГ. 2. На отстоящих на некотором расстоянии от части 71 приводного вала радиально внутренних краях дисков 85, 86 имеются выступающие в осевом направлении навстречу друг к другу выступы 87, образующие седло для закрывающего элемента 88 венца перепускных клапанов, удерживаемого в закрытом состоянии предварительно напряженными пружинами 89. Образующая наружную периферию перепускного фильтрующего элемента 83 и находящийся между нижним и верхним дисками 85, 86 фильтрующий материал 91 образует защитную сетку при срабатывании перепускного устройства 84.

При эксплуатации фильтра подаваемая через впуск 11 нефильтрованная жидкость втекает через проходы между ребрами 77 нижней крышки 75 во внутреннее пространство фильтрующего элемента 27, проходит в процессе фильтрации сквозь фильтровальную среду 43 в пространство 21 для фильтрата и вытекает через выпуск 19. Уплотнение между грязной стороной, то есть пространством 9 для нефильтрованной жидкости на дне 5, внутренним пространством фильтрующего элемента 27, а также связанной с ними центральной камерой 90 перепускного фильтрующего элемента 83, и чистой стороной, то есть пространством 21, осуществляется уплотнительными кольцами 80 на нижней крышке 75 и верхней крышке 75. В процессе обратной промывки, которая производится с использованием открытого вентильным устройством (не показано) слива 65 обратной промывки, щелевые сопла 61 рукавов 57 обратной промывки движутся на малом расстоянии вдоль внутренних рамных элементов 33 фильтрующих элементов 27, см. ФИГ. 5 и 6, причем один рукав 57 промывки на ФИГ. 5 и второй из двух рукавов 57 промывки на ФИГ. 6 - показаны в положениях, которые они занимают в один и тот же момент времени. Как видно из этих ФИГ., отверстие одного щелевого сопла 61 направлено на один внутренний рамный элемент 33, в то время как щелевое сопло 61 второго рукава 57 промывки направлено на одно внутреннее окно 37 пропуска жидкости. При таком расположении процесс обратной промывки проходит по существу непрерывно, т.е. без существенных пульсаций потока обратной промывки. В то же время при этом соответственно ограничивается объемный поток обратной промывки, так как в каждый момент времени полное проходное сечение ограничено только одним окном 37 пропуска жидкости. Далее, как показано на ФИГ. 5 и 6, внутренние рамные элементы 37 расположены под углом относительно радиального направления, так что проходящий сквозь окна 37 пропуска жидкости поток проходит под углом относительно направления потока на выходе щелевого сопла 61. Благодаря этому в пространстве 41 в процессе обратной промывки поток проходит в направлении, показанном на ФИГ. 6 штрихпунктирной линией 62, при котором жидкость проходит сквозь широкие части складок фильтровальной среды 43, что способствует очистке фильтра в процессе обратной промывки. При этом объемный поток обратной промывки создается под действием рабочего давления системы, например давления подачи смазочного масла в диапазоне от 8 до 10 бар. Кроме того, процесс обратной промывки может быть поддержан созданием разрежения в сливе 65 обратной промывки. Канал подачи жидкости внутри рукава 57 обратной промывки расширяется относительно поперечного сечения отверстия щелевого сопла 61, что ведет к возникновению эффекта Вентури и увеличению скорости течения непосредственно в области щелевого сопла 61, а это способствует смыву загрязнений. При блокировке фильтровальной среды 43 фильтрующего элемента 27 и срабатывании перепускного устройства, жидкость протекает через образующую периферическую цилиндрическую оболочку между нижним диском 85 и верхним диском 86 и служащий защитной сеткой фильтрующий материал 91 в пространство 21 для фильтрата и, тем самым, к выпуску 19.

Второй пример осуществления изобретения на ФИГ. 7 отличается от первого примера только другой конструкцией дополнительного перепускного фильтрующего элемента 93. Аналогично фильтрующему элементу 27 перепускной фильтрующий элемент 93 содержит корпус с верхней торцевой кольцевой деталью 94, на которой смонтирована крышка 75. Между внутренними и внешними рамными элементами, как и в фильтрующем элементе 27, расположена фильтровальная среда 43, имеющая вид полого цилиндра, причем тонкость фильтрации этой фильтровальной среды 43, служащей защитным фильтром, грубее, чем в фильтрующем элементе 27, и составляет до 100 мкм. Для образования сцепленной стопки с кольцевой деталью 29 нижележащего фильтрующего элемента 27 на нижней кольцевой детали 95 перепускного фильтрующего элемента 93 смонтирован диск 96 с отверстиями. Он уплотнен относительно части 71 приводного вала уплотнительным кольцом 97 и содержит проходы 98, на которых образованы седла для закрывающих элементов 88 венца расположенных вертикально перепускных клапанов. При блокировке фильтровальной среды 43 фильтрующего элемента 27 и, вследствие этого, открытии закрывающих элементов 88 нефильтрованная жидкость втекает через проходы 98 во внутреннее пространство перепускного фильтрующего элемента 93 и, пройдя сквозь фильтровальную среду 43 защитного фильтра и пространство 21, вытекает через выпуск 19. Фильтровальная среда 43 фильтрующего элемента 27 может, в дополнение к находящемуся между внешними защитными слоями фильтровальному слою, включать также коалесцирующий слой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтровальная установка для отделения твердых и взвешенных веществ от жидкости | 1982 |

|

SU1085497A3 |

| Фильтр для очистки жидкости | 1986 |

|

SU1400644A1 |

| ФИЛЬТР ЩЕЛЕВОЙ ЦЕНТРОБЕЖНЫЙ | 2010 |

|

RU2427413C1 |

| СПОСОБ РАБОТЫ КОЛЬЦЕВОГО РЕАКТИВНОГО МОТОРА ВНУТРЕННЕГО СГОРАНИЯ И КОЛЬЦЕВОЙ РЕАКТИВНЫЙ МОТОР ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146335C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРАНСПОРТИРУЕМОГО ГАЗА | 2011 |

|

RU2460571C1 |

| Фильтр для очистки жидкости | 1991 |

|

SU1813511A1 |

| ЩЕЛЕВОЙ ФИЛЬТР | 2023 |

|

RU2811164C1 |

| ФИЛЬТР ЩЕЛЕВОЙ АВТОМАТИЧЕСКИЙ | 2007 |

|

RU2336119C1 |

| Машина для промывки колец подшипников | 1981 |

|

SU1049126A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

Изобретение относится к фильтровальному устройству, в частности, для фильтрования смазочного масла. Фильтровальное устройство состоит из фильтрующих элементов (27), в каждом из которых помещен фильтрующий материал (43) и которые снабжены окнами (37, 39) пропуска жидкости. Фильтрующие элементы выполнены с возможностью укладки друг на друга с образованием сцепленной стопки и снабжены устройством (55, 57) обратной промывки, которое расположено вдоль внутренней стороны фильтрующих элементов (27) с возможностью перемещения. Отдельные фильтрующие элементы (27), по меньшей мере в отношении их корпусов, выполнены в виде одинаковых деталей. Корпус фильтрующих элементов (27) на каждом из своих свободных торцов содержит кольцевую деталь (29, 31), причем кольцевые детали (29, 31) корпуса фильтрующего элемента (27) соединены друг с другом внутренними и наружными продольно проходящими рамными элементами (33, 35), ограничивающими собой окна (37, 39) пропуска жидкости. В пространстве (41) между внутренними (33) и наружными (35) рамными элементами помещена фильтровальная среда (43). Технический результат заключается в простоте, снижении себестоимости изготовления, упрощении монтажа и замены фильтрующих элементов. 12 з.п. ф-лы, 7 ил.

1. Фильтровальное устройство, в частности, для фильтрования смазочного масла, состоящее по меньшей мере из двух фильтрующих элементов (27), в каждом из которых помещен фильтрующий материал (43) и которые снабжены окнами (37, 39) пропуска жидкости, выполнены с возможностью укладки друг на друга с образованием сцепленной стопки и снабжены устройством (55, 57) обратной промывки, которое расположено вдоль внутренней стороны фильтрующих элементов (27) с возможностью перемещения, отличающееся тем, что отдельные фильтрующие элементы (27), по меньшей мере в отношении их корпусов, выполнены в виде одинаковых деталей, при этом корпус фильтрующих элементов (27) на каждом из своих свободных торцов содержит кольцевую деталь (29, 31), причем кольцевые детали (29, 31) корпуса фильтрующего элемента (27) соединены друг с другом внутренними и наружными продольно проходящими рамными элементами (33, 35), ограничивающими собой окна (37, 39) пропуска жидкости, причем в пространстве (41) между внутренними (33) и наружными (35) рамными элементами помещена фильтровальная среда (43).

2. Фильтровальное устройство по п. 1, отличающееся тем, что на кольцевой детали (29) одного из свободных торцов фильтрующего элемента (27) предусмотрено по меньшей мере одно выступающее кольцевое ребро (49), которое находится в зацеплении с соответствующей кольцевой выемкой (51) в кольцевой детали (31) другого торца следующего фильтрующего элемента (27) с образованием сцепленной стопки.

3. Фильтровальное устройство по п. 2, отличающееся тем, что соответствующее кольцевое ребро разделено по меньшей мере одним образующим просвет (47) разрывом на части (49) ребра, при этом в кольцевой выемке (51) следующего фильтрующего элемента (27) сцепленной стопки предусмотрен по меньшей мере один выступ (53), находящийся в зацеплении с просветом (47) кольцевого ребра (49).

4. Фильтровальное устройство по одному из предшествующих пунктов, отличающееся тем, что каждый из противоположно направленных друг от друга торцов фильтрующих элементов (27), расположенных в сцепленной стопке, содержит крышку (75), которые выполнены в виде одинаковых деталей.

5. Фильтровальное устройство по п. 4, отличающееся тем, что по меньшей мере часть крышки (75) проницаема для жидкости.

6. Фильтровальное устройство по одному из предшествующих пунктов, отличающееся тем, что устройство обратной промывки для каждого фильтрующего элемента (27) содержит рукав (57) обратной промывки, выполненный в виде щелевого сопла (61) с возможностью приведения в действие от двигателя и перемещения вдоль образованных на внутренних рамных элементах (33) окон (37) пропуска жидкости посредством приводного вала (55), выполненного полым и служащего для отвода из устройства промывочной среды.

7. Фильтровальное устройство по п. 6, отличающееся тем, что отдельные щелевые сопла (61) таким образом смещены относительно друг друга по оси и углу поворота, что по меньшей мере одно щелевое сопло (61) расположено за одним окном (37) пропуска жидкости, в то время как по меньшей мере одно другое, предпочтительно соседнее, щелевое сопло (61) расположено за рамным элементом (33) рядом с другим окном (37) пропуска.

8. Фильтровальное устройство по п. 7, отличающееся тем, что соседние внутренние продольные рамные элементы (33) имеют наклонное положение относительно радиального направления, так что они для каждого окна (37) пропуска каждого фильтрующего элемента (27) задают направление потока, которое наклонено на некоторый задаваемый угол относительно направления втекания отверстия соответствующего щелевого сопла (61).

9. Фильтровальное устройство по п. 7 или 8, отличающееся тем, что соответствующее щелевое сопло (61) расширяется от внутренней стороны фильтрующего элемента (27), который может быть назначен указанному соплу, в направлении полого приводного вала (55).

10. Фильтровальное устройство по любому из пп. 6-9, отличающееся тем, что рукав (57) обратной промывки для каждого фильтрующего элемента (27) состоит из одинаковых деталей, соединенных торцами пазогребневым соединением (69), сравнимым с используемыми для фильтрующих элементов (27).

11. Фильтровальное устройство по одному из предшествующих пунктов, отличающееся тем, что в качестве дополнительного фильтрующего элемента (83, 93) в пакетной сборке предусмотрен фильтрующий элемент по меньшей мере с одним подпружиненным перепускным клапаном (84).

12. Фильтровальное устройство по п. 11, отличающееся тем, что по меньшей мере все фильтрующие элементы (27) склеены друг с другом соседними торцами с образованием пакетной сборки.

13. Фильтровальное устройство по п. 12, отличающееся тем, что пакетная сборка фильтрующих элементов (27) выполнена с возможностью сменного размещения в корпусе (1) фильтра, содержащем жидкостный впуск (11) для нефильтрованной жидкости, жидкостный выпуск (19) для фильтрата и слив (65) для промывочной среды.

| US 3357566 A1, 12.12.1967 | |||

| US 20130200006 A1, 08.08.2013 | |||

| Устройство для намотки длинномерного материала | 1973 |

|

SU487831A1 |

| WO 2000078426 A2, 28.12.2000 | |||

| Генератор СВЧ | 1988 |

|

SU1598101A1 |

| DE 10246151 A1, 15.04.2004 | |||

| КОМБИНИРОВАННЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2005 |

|

RU2306968C1 |

Авторы

Даты

2021-05-28—Публикация

2017-10-09—Подача