Изобретение относится к металлургии, в частности к способу получения конденсаторной алюминиевой фольги. Получение конденсаторной алюминиевой фольги включает создание легированной эрбием в количестве 0,001-0,1 мас. % гладкой алюминиевой фольги из алюминия высокой чистоты (99,99%) при добавлении к алюминию 1%-ной алюминий-эрбиевой лигатуры (Al-Er 1%) в соотношении от 1:1000 до 1:10 по массе, включающий в себя плавку шихты, образованной добавлением лигатуры Al-Er 1% к алюминию высокой чистоты (99,99%) в соотношении от 1:1000 до 1:10 по массе, с получением цилиндрических отливок и их рафинированием (или сегрегацией) и гомогенизацией и затем использованием метода горячей прокатки с последующей холодной прокаткой до толщин 20÷30 мкм.

Емкость конденсатора прямо пропорциональна эффективной площади поверхности электродов. Для увеличения эффективной площади поверхности алюминиевой фольги обычно применяется электрохимическое травление, при котором соблюдаются следующие принципы: общая толщина алюминиевой фольги не должна стравливаться, развитие эффективной поверхности прямо пропорционально локальному съему металла. Съем металла снижает площадь поперечного сечения фольги на ее отдельных участках, что приводит к снижению механических характеристик травленой алюминиевой фольги, таких как прочность на изгиб и прочность на разрыв. Если увеличить механическую прочность исходной алюминиевой фольги, это позволит снизить площадь поперечного сечения травленой фольги и позволит увеличить эффективную поверхность.

Для придания металлу или сплаву определенных свойств применяют легирование небольшими концентрациями определенных примесей. Наиболее стабильные результаты в легировании с высоким усвоением легирующего элемента получаются с помощью лигатур - вспомогательных сплавов, применяемых для введения в жидкий металл, здесь алюминий высокой чистоты, легирующих элементов, в данном случае алюминиевых лигатур. Для получения высокопрочного, высокоэлектропроводного, с хорошей способностью к сварке алюминиевого сплава подходит алюминиево-эрбиевая лигатура, содержащая микроколичества эрбия. Введение эрбия существенно повышает способность сплава к деформации (пластичность) и к сварке (свариваемость) изделий с одновременным уменьшением горячих трещин и повышением прочности сварного соединения. Положительное влияние эрбия на технические характеристики обусловлено следующим. Эрбий склонен к образованию сверхпересыщенных твердых растворов в неравновесном состоянии даже при небольших скоростях кристаллизации. При этом кристаллическая решетка образующегося при взаимодействии эрбия с алюминием интерметаллида Al3Er по размерно-структурным параметрам почти полностью соответствует структурной решетке алюминия; что и приводит к его сильнейшему влиянию на структуру и свойства сплава. Наиболее критичным с точки зрения достижения указанных улучшенных технических характеристик является получение тонкой эрбий-содержащей фольги (листа, полосы), в частности, толщиной 20 мкм из приемлемого для электродов конденсатора диапазона толщин 20-30 мкм.

Известен способ получения катодной фольги, изготовленной из алюминия высокой чистоты легированного скандием (Патент RU 2580942 опубликован 10.07.2016 г.). Недостатком этого метода следует отметить значительную дороговизну скандия по сравнению с эрбием.

Известна также алюминиевая катодная фольга марки КАРРА 204 толщиной 20 мкм, изготовленная на фирме BECROMAL (Италия), нелегированная эрбием, применяемая в производстве в ОАО «Элеконд». Недостатком этой фольги является малая удельная емкость по сравнению с опытной алюминиевой катодной фольгой марки КАЕО и КАЕОО, содержащей 0,01-0,1 мас. % эрбия, толщиной 20-30 мкм.

Для сравнения предложенного технического решения с современными высококачественными фольгами использовали опытные образцы алюминиевой катодной фольги марки КАЕО и КАЕОО, содержащей 0,01 и 0,1 мас. % эрбия, толщиной 20-30 мкм и образцы алюминиевой катодной фольги марки КАРРА 204 толщиной 20 мкм, изготовленные на фирме BECROMAL (Италия).

Задачей изобретения является получение алюминиевой катодной фольги толщиной 20-30 мкм, позволяющей при сохранении механических характеристик и толщины фольги увеличить удельную емкость фольги по сравнению с прототипом более чем в два раза.

Поставленная задача по получению легированной эрбием с концентрацией 0,001-0,1 мас. % гладкой конденсаторной алюминиевой фольги решена в предлагаемом техническом решении путем добавления к алюминию высокой чистоты (99,99%) 1%-ной алюминий-эрбиевой лигатуры (Al-Er 1%) в соотношении от 1:1000 до 1:10 по массе. Техническое решение включает в себя плавку шихты, образованной добавлением лигатуры Al-Er 1% к алюминию высокой чистоты (99,99%) в соотношении от 1:1000 до 1:10 по массе, с последующим получением цилиндрических отливок и их рафинированием (или сегрегацией) и гомогенизацией и использованием метода горячей прокатки с последующей холодной прокаткой до получения фольги толщиной 20÷30 мкм. Авторами разработаны и изготовлены опытные образцы предлагаемого технического решения алюминиевой катодной фольги марки КАЕО и КАЕОО, содержащей 0,01 и 0,1 мас. % эрбия, толщиной 20-30 мкм.

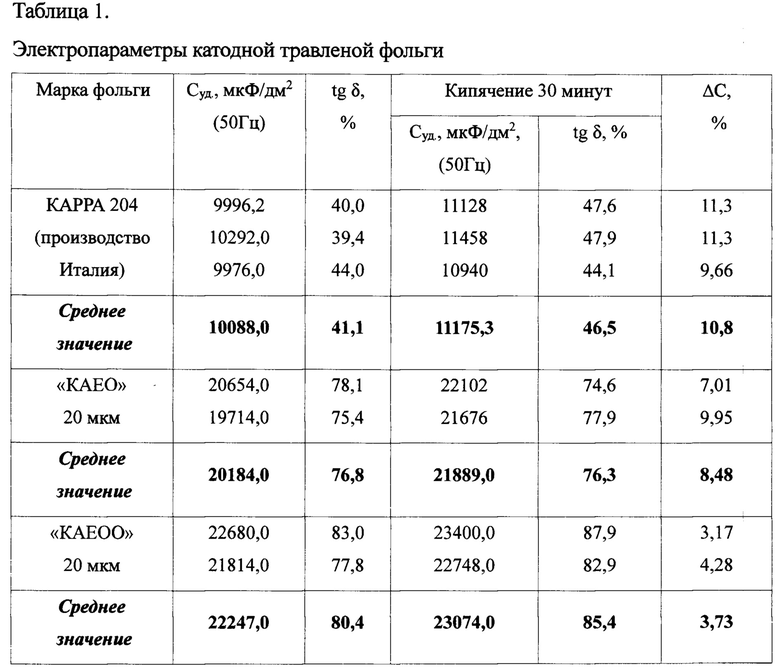

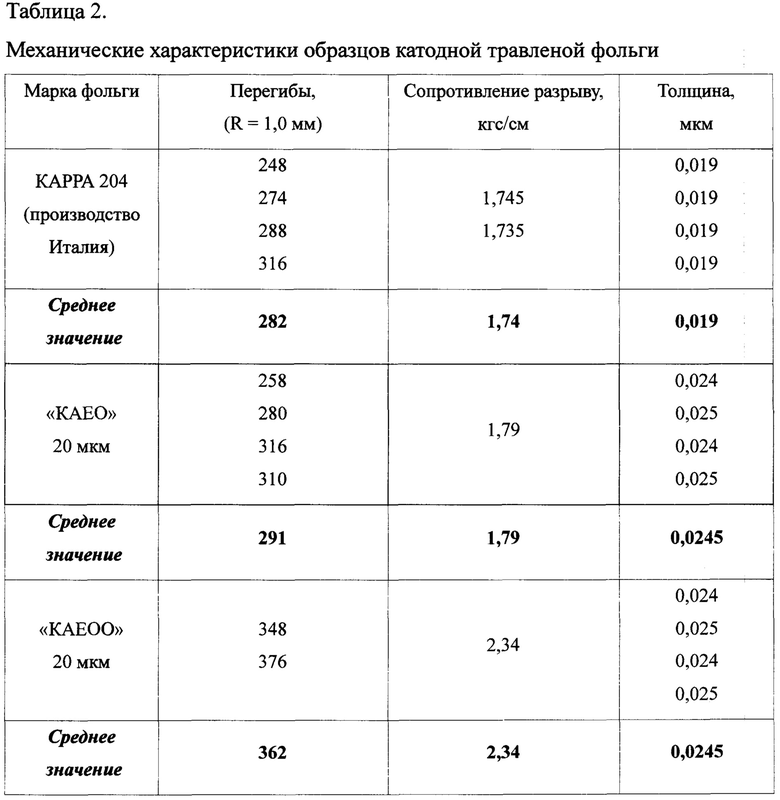

В таблице 1 и в таблице 2 приведены примеры тестирования на ОАО «Элеконд» опытных образцов катодной травленой фольги под идентификационными номерами «КАЕО» 20 мкм, «КАЕОО» 20 мкм, в качестве образцов сравнения была применена типовая фольга, применяемая на ОАО «Элеконд» - катодная фольга КАРРА 204 (производство Италия), и. Из представленных данных в таблицах 1 и 2 видно, что среднее значение удельной емкости опытной катодной фольги марки КАЕО и КАЕОО в сравнении с аналогом катодной фольги марки КАРРА 204 выше более чем в два раза при аналогичной толщине и механических характеристиках. На основании полученных результатов тестирования, изложенных в таблице 1 и таблице 2, сделан вывод, что применение катодной конденсаторной алюминиевой фольги, легированной эрбием, позволит:

- уменьшить массогабаритные размеры конденсаторов до 10% в зависимости от типономинала.

- увеличить удельные характеристики емкости опытных фольг до 10%.

- снизить себестоимость изготовления конденсаторов за счет снижения энергозатрат при производстве катодной конденсаторной фольги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРАВЛЕНОЙ КАТОДНОЙ АЛЮМИНИЕВОЙ ФОЛЬГИ, ИЗГОТОВЛЕННОЙ ИЗ АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ, ЛЕГИРОВАННОГО СКАНДИЕМ. | 2014 |

|

RU2588942C2 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе системы Al-Zn-Mg-Cu-Zr-Cr-Y(Er) (варианты) | 2024 |

|

RU2838533C1 |

| Электрод конденсатора с двойным электрическим слоем и способ его изготовления | 2018 |

|

RU2708634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ТРУБНОГО КАТОДА ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2340426C1 |

| ЛАЗЕРНЫЙ МАТЕРИАЛ | 2002 |

|

RU2222852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2013 |

|

RU2525828C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2023 |

|

RU2813495C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛИБДЕНА ВЫСОКОЙ ЧИСТОТЫ ГЛЕБОВСКОГО | 2007 |

|

RU2351669C1 |

Изобретение относится к металлургии, в частности к способу получения конденсаторной алюминиевой фольги для изготовления конденсаторов с высоким удельным зарядом. Способ получения конденсаторной алюминиевой фольги включает плавление шихты, образованной добавлением к алюминию высокой чистоты с содержанием алюминия 99,99 мас.% лигатуры Аl - 1 мас.% Er в соотношении по массе от 1:1000 до 1:10, получение цилиндрического слитка с концентрацией эрбия от 0,001 до 0,1 мас.%, рафинирование и гомогенизацию слитка, горячую и холодную прокатку до получения фольги толщиной 20-30 мкм. Изобретение направлено на повышение удельной емкости фольги при сохранении уровня механических характеристик. 2 табл.

Способ получения конденсаторной алюминиевой фольги, включающий плавление шихты, отливку слитка, термическую обработку, горячую и холодную прокатку, отличающийся тем, что осуществляют плавление шихты, образованной добавлением к алюминию высокой чистоты с содержанием алюминия 99,99 мас.% лигатуры Аl - 1 мас.% Er в соотношении по массе от 1:1000 до 1:10, получают цилиндрический слиток с концентрацией эрбия от 0,001 до 0,1 мас.%, в качестве термической обработки проводят рафинирование и гомогенизацию слитка, а горячую и холодную прокатку осуществляют до получения фольги толщиной 20-30 мкм.

| СПОСОБ ПОЛУЧЕНИЯ ТРАВЛЕНОЙ КАТОДНОЙ АЛЮМИНИЕВОЙ ФОЛЬГИ, ИЗГОТОВЛЕННОЙ ИЗ АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ, ЛЕГИРОВАННОГО СКАНДИЕМ. | 2014 |

|

RU2588942C2 |

| ФОЛЬГА ИЛИ ПОЛОСА ИЗ РАФИНИРОВАННОГО АЛЮМИНИЯ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2003 |

|

RU2318912C2 |

| ФОЛЬГА ИЗ РАФИНИРОВАННОГО АЛЮМИНИЯ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2000 |

|

RU2231847C2 |

| JP 2011219865 A, 04.11.2011. | |||

Авторы

Даты

2021-05-31—Публикация

2020-06-01—Подача