Изобретение относится к области металлургии преимущественно к плавке и литью сплавов цветных металлов, и предназначено для изготовления жаропрочных литейных и деформируемых алюминиевых сплавов, упрочняемых термической и деформационной обработкой.

Известны промышленные алюминиевые сплавы систем Al-Zn-Cu-Mg. Например, сплав В96Ц (см. Промышленные алюминиевые сплавы: Справ, изд. / Алиева С.Г., Альтман М.Б., Амбарцумян С.М. и др. 2-е изд., перераб. и доп.- М.: Металлургия. 1984. С.124) следующего химического состава, мас. %: цинк 8,0-9,0; магний 2,3-3,0; медь 2,0-2,6; цирконий 0,1-0,2; железо, не более 0,4; кремний не более 0,3; алюминий - остальное.

Недостатком этого сплава является низкая пластичность и пониженная коррозионная стойкость в термически обработанном состоянии.

Известен алюминиевый деформируемый сплав (RU 2613270 С1, опубл. 15.03.2017) содержащий мас. %: цинк 7,8-8,2, магний 2,0-2,4, медь 1,8-2,1, скандий 0,1-0,17, цирконий 0,1-0,14, церий 0,0005-0,001, титан 0,01-0,03, алюминий и неизбежные примеси, в том числе железо не более 0,12, кремний не более 0,11, марганец не более 0,02, хром не более 0,02, - остальное, при этом водород присутствует в сплаве в количестве 0,05-0,3 см3/100 г металла.

Недостатками сплава являются невысокая коррозионная стойкость и наличие в составе дорогостоящего скандия.

Наиболее близким к предлагаемому изобретению является сплав на основе алюминия системы Al-Zn-Mg-Cu (RU 2293783 С1 опубл. 20.02.2007), содержащий следующие компоненты, мас. %: цинк 3,5-4,85, магний 1,2-2,2, медь 0,3-1,0, марганец 0,15-0,6, хром 0,01-0,03, железо 0,01-0,15, кремний 0,01-0,12, скандий 0,05-0,4, по крайней мере, один элемент из группы: цирконий 0,05 - 0,15, церий 0,005-0,25, алюминий - остальное.

Недостатками данного изобретения являются наличие в составе дорогостоящего скандия.

Предлагаемый сплав по составу и свойствам находится между высокопрочными сплавами Al-Zn-Mg-Cu (типа В96Ц и RU 2613270 С1) и свариваемыми и литейными сплавами Al-Zn-Mg-(Cu) (АЦ4М и RU 2 293 783 С1).

Задачей данного изобретения является получение литейных и деформируемых алюминиевых сплавов, обладающих повышенной жаропрочностью, коррозионной стойкостью, технологичностью при литье и хорошей прочностью.

Техническим результатом предлагаемого изобретения являются новые литейные или деформируемые алюминиевые сплавы на основе систем Al-Zn-Mg-Cu-Cr-Zr-Ti-Y и Al-Zn-Mg-Cu-Cr-Zr-Ti-Er с хорошим уровнем литейных свойств, высоким уровнем прочности при комнатной и повышенных температурах.

Указанный технический результат достигается в первом варианте изобретения за счет того, что жаропрочный литейный или деформируемый алюминиевый сплав содержит следующие легирующие элементы: цинк, магний, медь, иттрий, цирконий, титан, хром и примеси железа и кремния при следующем компонентом составе, мас.%:

при этом в сплаве отношение содержания меди к иттрию составляет 5,0, отношение содержания цинка к магнию составляет 1,

причем структура сплава содержит твердый раствор и интерметаллидные частицы Al8Cu4Y и AlTiYCr.

Указанный технический результат достигается во втором варианте изобретения за счет того, что жаропрочный литейный и деформируемый алюминиевый сплав содержит следующие легирующие элементы: цинк, магний, медь, эрбий, цирконий, титан, хром и примеси железа и кремния при следующем компонентом составе, мас.%:

при этом в сплаве отношение содержания меди к эрбию составляет 2,1-2,2, отношение содержания цинка к магнию составляет 1,

причем структура сплава содержит твердый раствор и интерметаллидные частицы Al8Cu4Er и Al3Er.

В данном случае при содержании меди 2,5-3,5%, эрбия 1,2-1,6% или иттрия 0,5-0,7% и указанном их соотношении сплавы имеют узкий интервал кристаллизации и высокую температуру солидуса, а образующиеся интерме-таллиды кристаллизационного происхождения типа Al8Cu4Y (сплав по п. 1 формулы изобретения) или Al8CuEr (сплав по п. 2 формулы изобретения) имеют малый размер и высокую термическую стабильность. Сплав может быть выплавлен на алюминии марки А7, то есть концентрация примесей железа и кремния не превышает 0,15 мас.% каждого и в сумме менее 0,3 мас.%. Магний и цинк введен в количестве по 2,5-3,5% в соотношении 1 к 1 для достижения удачного сочетания литейных свойств, прочности и коррозионной стойкости. Избыток меди, в сравнение с рассмотренными аналогами, в количестве 2,5-3,5% введен для образования высокотемпературной эвтектической фазы Al8Cu4Y (сплав по п. 1 формулы изобретения) или Al8Cu4Er (сплав по п. 2 формулы изобретения). Для эффективного упрочнения дисперсоидами сплав с иттрием и эрбием должен содержать Zr. Также для дополнительного упрочнения и увеличения сопротивления к электрохимической коррозии в сплав введен Cr в количестве 0,15-0,2%. Изобретение поясняется чертежом, где:

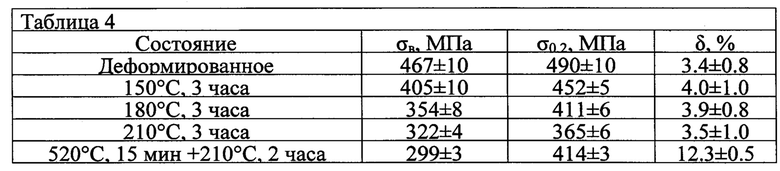

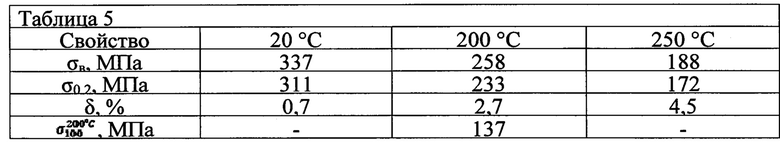

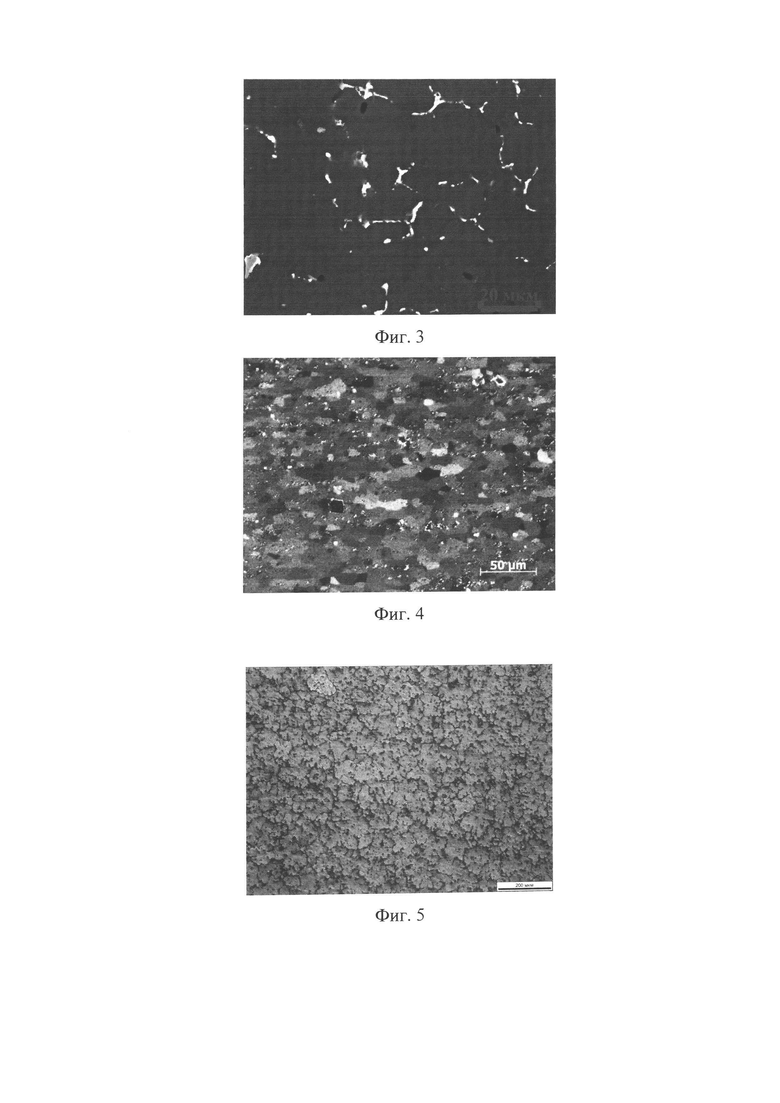

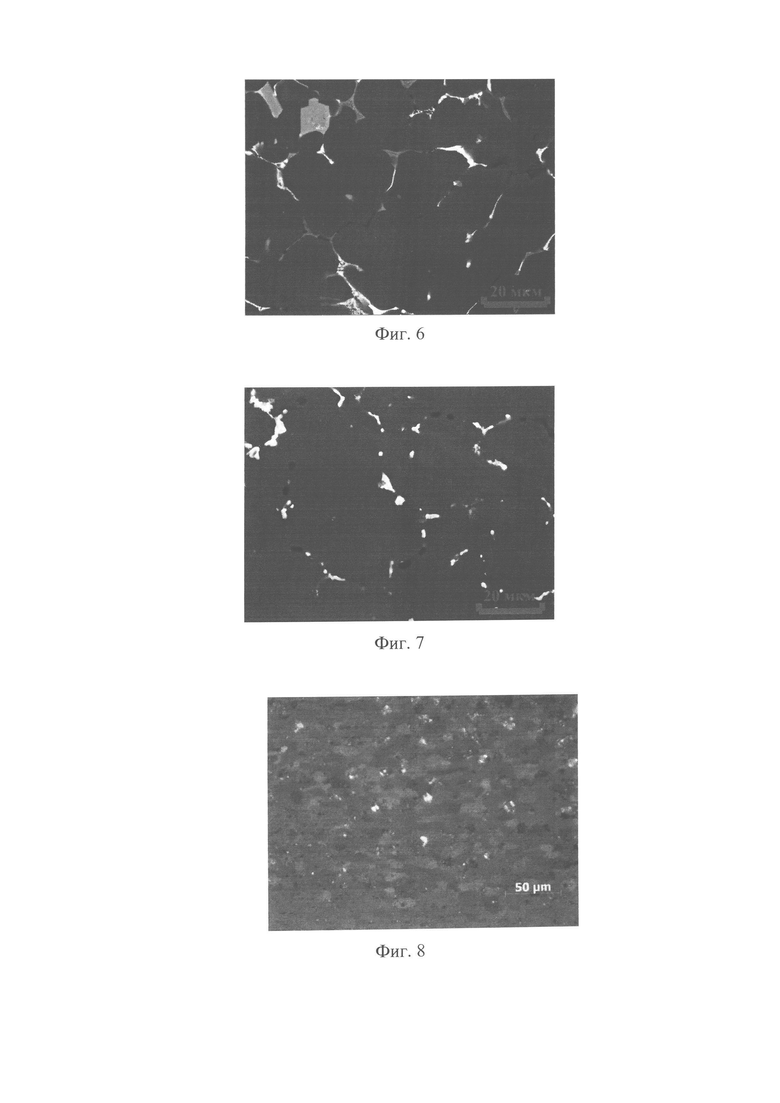

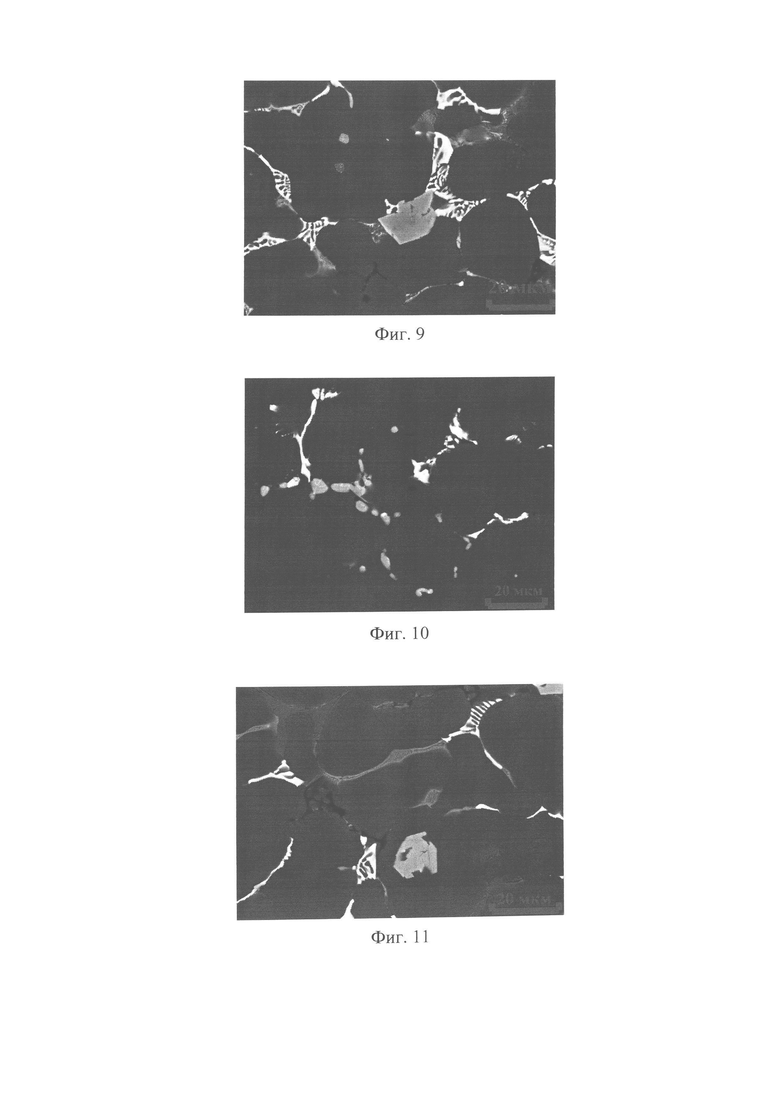

на фиг. 1 представлена зеренная структура первого сплава (содержание Zn, Mg, Cu менее 3% каждого), содержащего иттрий Y, (световой микроскоп); на фиг. 2 представлена литая микроструктура первого сплава (растровый электронный микроскоп); на фиг. 3 (растровый электронный микроскоп) микроструктура первого сплава после двуступенчатого отжига при 480°С в течении 3 часов, а затем при 520°С в течении 6 часов; на фиг. 4 показана зеренная структура после отжига деформированного листа при 520°С в течение 15 минут; на фиг. 5 представлена зеренная структура второго сплава (содержание Zn, Mg, Cu менее 3% каждого), содержащего эрбий Er (световой микроскоп); на фиг. 6 представлены литая микроструктура второго сплава (растровый электронный микроскоп); на фиг. 6 микроструктура второго сплава после двуступенчатого отжига при 480°С в течении 3 часов, а затем при 520°С в течении 6 часов второго сплава; на фиг. 8 зеренная структура после отжига деформированного листа второго сплава; на фиг. 9 представлена литая микроструктура первого сплава (содержание Zn, Mg, Cu более 3% каждого), содержащего Y; на фиг. 10 микроструктура после двуступенчатого отжига при 470°С в течении 3 часов, а затем при 480°С в течении 10 часов первого сплава; на фиг. 11 представлены литая микроструктура второго сплава (содержание Zn, Mg, Cu более 3% каждого), содержащего Er; на фиг. 12 представлена микроструктура после двуступенчатого отжига при 470°С в течении 3 часов, а затем при 480°С в течении 10 часов второго сплава.

Осуществление изобретения состоит в следующем.

Предложенный сплав получают по следующей технологии: в расплав алюминия марки А7 (либо более чистый) при температуре 800°С вводятся последовательно: медь (99,9%), лигатуры Al-5Zr, Al-10Cr, A1-10Y или Al-10Er, Al-5Ti-1B, магний (99,9%) и цинк (99,9%). После введения легирующих элементов расплав перемешивают и заливают с температуры 800°С в медную водоохлаждаемую изложницу, графитовую изложницу или стальной кокиль для получения заготовок для испытаний на растяжение при комнатной и повышенной температурах.

Гомогенизационный отжиг проводят в две стадии при температуре 480°С в течение 3 часов, а затем при 520°С в течение 6 ч с последующей закалкой в воде для сплавов содержащих Zn/Mg/Cu от 2,5 до 3%. Для сплавов содержащих Zn/Mg/Cu от 3,0 до 3,5% гомогенизацию проводят по режиму: 470°С в течение 3 часов, а затем при 480°С в течение 10 ч с последующей закалкой в воде Далее для литейного сплава следует операция старения при температуре 210°С в течение от 1 до 3 часов. Для деформируемого сплава проводится обработка давлением и последующий отжиг. Обработка давлением включает горячую прокатку при 500°С (степень обжатия до 75%) и последующую холодную прокатку (общая степень обжатия до 95%). Отжиг после прокатки проводят по двум режимам: нагартованное состояние - отжиг от 150 до 180°С в течение 3 часов; мягкое состояние - отжиг 520°С в течение 15 минут с закалкой в воду и старение при температуре 210°С в течение 2 часов.

Исследование структуры сплавов проводят с использованием растровой электронной микроскопии, рентгеноструктурного анализа. Оценку механических свойств проводили по результатам измерения твердости методом Виккерса (HV) и испытаний на одноосное растяжение при комнатной и повышенной температурах, длительную прочность. Ток коррозии определен по результатам испытаний на электрохимическую коррозию.

Пример 1

Сплав состава Al-2,5%Zn-2,5%Mg-2,5%Cu-0,2%Cr-0,2%Zr-0,1%Ti-0,4%Y (первый сплав по п. 1 формулы изобретения) был получен следующим образом. Для выплавки использовали чистые металлы: А1 (99,7%), Zn (99,9%), Mg (99,9%) Cu (99,9%), лигатур Al-5Zr, Al-5Ti, Al-10Cr, A1-10Y. Содержание кремния и железа (до 0,3 суммарно) ограничено чистотой используемого алюминия Al (99,7%). Плавку вели в графито-шамотных тиглях в печи сопротивления. Разливку осуществляли при температуре 800°С.

На Фиг. 1 представлена зеренная структура 1 первого сплава. Размер зерна слитка 80 мкм. Микроструктура первого сплава приведена на Фиг. 2. В литой микроструктуре 2 первого сплава присутствуют алюминиевый твердый раствор и дисперсные интерметаллидные фазы. Светлые частицы соответствуют фазе Al8Cu4Y, с растворенным в ней железом; серые частицы соответствуют фазе T(AlZnMgCu), а черные - Mg2Si. Хром приводит к образованию первичных граненых кристаллов размером около 10 мкм неизвестной фазы (AlTiYCr). В микроструктуре 3 после после двухступенчатого отжига при 480°С в течение 3 часов, а затем при 520°С в течение 6 часов растворяется неравновесный избыток фаз кристаллизационного происхождения (фаза T(AlZnMgCu)) и происходит сопутствующее насыщение цинком, магнием и медью (Al), а частицы фазы Al8Cu4Y фрагментируются и сфероидизируются.

После закалки сплав состарен при 210°С. Твердость резко возрастает после 0,5 часа старения, а затем плавно достигает максимума.

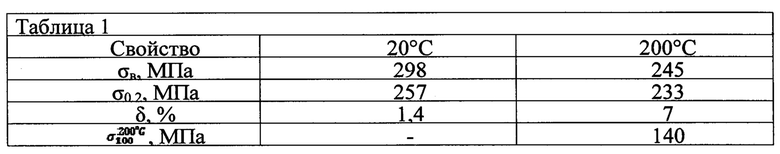

По результатам испытаний на растяжение при разных температурах определены предел прочности (σв), предел текучести (σ0,2), относительное удлинение (δ), а также предел длительной прочности  при температуре 200°С и времени испытания 100 ч. Результаты представлены в Таблице 1. Для сравнения литейные сплавы АК7Ц9 (ГОСТ 1583-93), АЦ4Мг (ГОСТ 1583-93) и 771.0 (ASM Handbook) имеют меньший предел прочности при комнатной температуре 176-216 МПа, 216-265 МПа и 220-230 МПа, соответственно, чем новый сплав при 200°С.

при температуре 200°С и времени испытания 100 ч. Результаты представлены в Таблице 1. Для сравнения литейные сплавы АК7Ц9 (ГОСТ 1583-93), АЦ4Мг (ГОСТ 1583-93) и 771.0 (ASM Handbook) имеют меньший предел прочности при комнатной температуре 176-216 МПа, 216-265 МПа и 220-230 МПа, соответственно, чем новый сплав при 200°С.

Определяли также коррозионные свойства сплава. По результатам испытаний на электрохимическую коррозию сплав, легированный Y имеют хорошую коррозионную стойкость. Сплав имеет коррозионный потенциал (Екор) примерно -0,681 В и низкий ток коррозии (Iкор) равный 0,98 мкА/см2. Для сравнения промышленный литейный сплав АЦ4М имеет ток коррозии равный 6,3 мкА/см2, а деформируемый 7475 - 2,93 мкА/см2, т.е. меньшую коррозионную стойкость.

По результатам измерения плотность (р) сплава составила 2,7331 г/см3.

Показатель горячеломкости по карандашной пробе составил 14 мм, что соответствует литейным свойствам медистых силуминов - литейных алюминиевых сплавов системы Al-Si-Cu-Mg и выше, чем у высокопрочных сплавов Al-Zn-Mg-Cu.

Пример 2

Первый сплав (по п. 1 формулы изобретения), представленный в примере 1, после гомогенизации при 480°С в течение 3 часов, а затем при 520°С в течение 6 часов, был прокатан при температуре 500°С с толщины 20 мм до толщины 5 мм, а затем до толщины 1 мм при комнатной температуре.

После прокатки листы сплавов отжигали при температурах от 150 до 210°С (нагартованное состояние) и при 520°С в течение 15 минут с закалкой в воду и старением при температуре 210°С в течение 2 часов (мягкое состояние). Отжиг сплава приводит к рекристаллизации и размер зерна составляет от 9 до 11 мкм, что соответствует зеренной структуре 4.

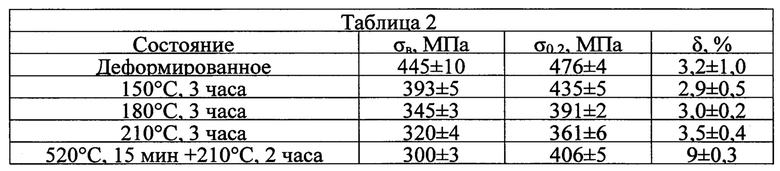

Результаты испытаний на одноосное растяжение отожженных листов сплава при комнатной температуре представлены в таблице 2. Свойства новых сплавов находятся между свариваемыми типа 1915 (ГОСТ 21631-2019) и 7005(ASM Handbook) (превосходят) и высокопрочными типа В95А (ГОСТ 21631-2019) и 7475 (ASM Handbook) (уступают). Однако новые композиции имеют более высокую коррозионную стойкость и литейные свойства (сравнение в примере 1).

Пример 3

Сплав состава Al-2,5%Zn-2,5%Mg-2,5%Cu-0,2%Cr-0,2%Zr-0,1%Ti-1,2%Er (второй сплав по п. 2 формулы изобретения) был получен следующим образом. Для выплавки использовали чистые металлы: из А1 (99,7%), цинка (99,9%), магния (99,9%) меди (99,9%), лигатур Al-5Zr, Al-5Ti-1B, Al-10Cr, Al-10Er. Содержание кремния и железа (до 0,3 суммарно) ограничено чистотой используемого алюминия Al (99,7%). Плавку вели в графито-шамотных тиглях в печи сопротивления фирмы. Разливку осуществляли при температуре 800°С.

На Фиг. 4 представлена зеренная структура 5 второго сплава. Размер зерна слитка примерно 75 мкм. Микроструктура сплава приведена ни Фиг. 5. В литой микроструктуре 6 присутствуют алюминиевый твердый раствор и дисперсная эвтектика. В микроструктуре 7 после двухступенчатой гомогенизации перед закалкой при температуре 480°С в течение 3 часов, а затем при температуре 520°С в течение 6 часов растворяется неравновесный избыток фаз кристаллизационного происхождения, а интерметаллидные фазы фраг-ментируются и увеличиваются в размере. Внутри алюминиевой матрицы помимо фазы Т отмечено наличие интерметаллидов: Al8Cu4Er и Al3Er. Последующее старение при температуре 180°С показывает больший прирост твердости при сокращении времени выдержки до 3 часов.

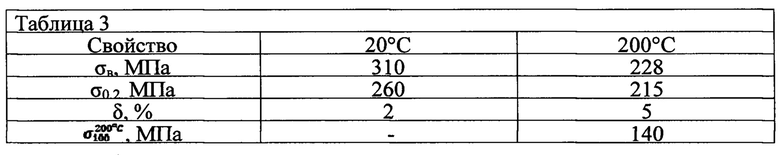

Результаты испытаний на растяжение при разных температурах и длительная прочность представлены в Таблице 3. Для сравнения литейные сплавы АК7Ц9 (ГОСТ 1583-93), АЦ4Мг (ГОСТ 1583-93) и 771.0 (ASM Handbook) имеют меньший предел прочности 176-216 МПа, 216-265 МПа и 220-230 МПа, соответственно.

Определяли также коррозионные свойства сплава. По результатам испытаний на электрохимическую коррозию сплав, легированный Er имеют хорошую коррозионную стойкость. Сплав имеет коррозионный потенциал (Екор) примерно -0,687 В и низкий ток коррозии (Ikop) равный 0,68 мкА/см2.

По результатам измерения плотность (р) сплава составила 2,7829 г/см3.

Показатель горячеломкости по карандашной пробе составил 14 мм, что соответствует литейным свойствам медистых силуминов - литейных алюминиевых сплавов системы Al-Si-Cu-Mg и выше, чем у высокопрочных сплавов Al-Zn-Mg-Cu.

Пример 4

Второй сплав (по п. 2 формулы изобретения), представленный в примере 3, после двухступенчатой гомогенизации при 480°С в течение 3 часов, а затем при 520°С в течение 6 часов был прокатан при температуре 500°С с толщины 20 мм до толщины 5 мм, а затем до толщины 1 мм при комнатной температуре.

После прокатки сплав отжигали при температурах от 120 до 180°С. В процессе отжига при температуре от 120 до 180°С происходит увеличение твердости за счет старения, которое перекрывает разупрочнение связанное с полигонизацией. В результате твердость сплава составляет от 120 до 125 HV после старения при 210°С в течение 3 часов. Отжиг сплава при 520°С в течение 15 мин приводит к рекристаллизации и размер зерна составляет от 8 до 10 мкм, что соответствует зеренной структуре 8.

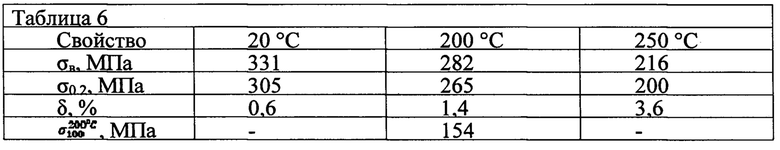

Результаты испытаний на одноосное растяжение отожженных листов сплава при комнатной температуре представлены в таблице 4.

Пример 5

Сплав состава Al-3,5%Zn-3,5%Mg-3,5%Cu-0,2%Cr-0,2%Zr-0,l%Ti-0,4%Y (третий сплав по п. 1 формулы изобретения) был получен следующим образом. Для выплавки использовали чистые металлы: Al (99,7%), Zn (99,9%), Mg (99,9%) Cu (99,9%), лигатур Al-5Zr, Al-5Ti-1B, Al-10Cr, A1-10Y. Содержание кремния и железа (до 0,3 суммарно) ограничено чистотой используемого алюминия Al (99,7%). Плавку вели в графито-шамотных тиглях в печи сопротивления. Разливку осуществляли при температуре 800°С.

Микроструктура сплава приведена на фиг. 7. В литой микроструктуре 9 присутствуют алюминиевый твердый раствор и дисперсная эвтектика, а также кристаллизуется фаза Al8Cu4Y и Mg2Si. В микроструктуре 10 после двухступенчатого отжига при 470°С в течение 3 часов, а затем при 480°С в течение 10 часов растворяется неравновесный избыток фаз кристаллизационного происхождения, фаза T(AlZnMgCu) трансформируется в фазу S((Al,Zn)2CuMg), также происходит сопутствующее насыщение цинком, магнием и медью (Al), а частицы фазы Al8Cu4Y фрагментируются и сфероидизи-руются.

Последующее старение при температуре 210°С показывает больший прирост твердости при времени выдержки 1 час.

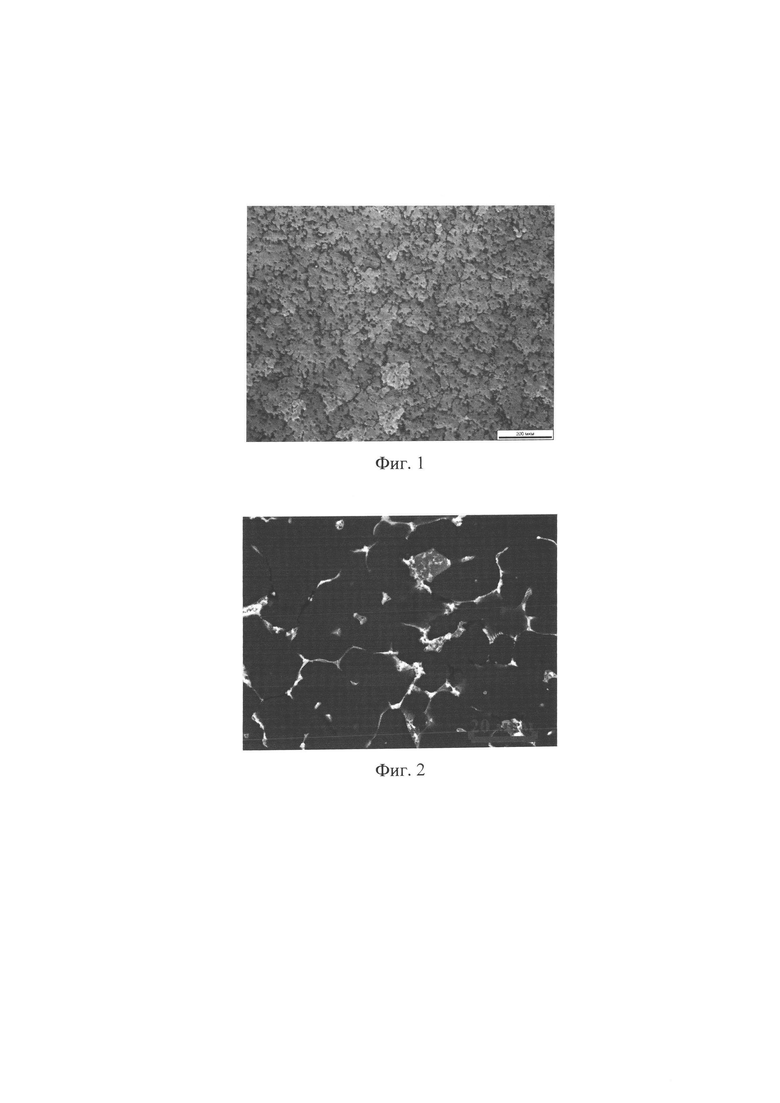

Результаты испытаний на растяжение при разных температурах и длительная прочность представлены в Таблице 5. Для сравнения литейные сплавы АК7Ц9 (ГОСТ 1583-93), АЦ4Мг (ГОСТ 1583-93) и 771.0 (ASM Handbook) имеют меньший предел прочности при комнатной температуре 176-216 МПа, 216-265 МПа и 220-230 МПа, соответственно, чем новый сплав при 200°С.

Определяли также коррозионные свойства сплава. По результатам испытаний на электрохимическую коррозию сплав, легированный Y имеют хорошую коррозионную стойкость. Сплав имеет коррозионный потенциал примерно -0.6859 В и низкий ток коррозии (Ikop) равный 4,1 мкА/см2. Для сравнения промышленный литейный сплав АЦ4М имеет ток коррозии равный 6,3 мкА/см2.

По результатам измерения плотность (р) сплава составила 2,7997 г/см3.

Показатель горячеломкости по карандашной пробе составил 12-14 мм, что соответствует литейным свойствам медистых силуминов - литейных алюминиевых сплавов системы Al-Si-Cu-Mg и выше, чем у высокопрочных сплавов Al-Zn-Mg-Cu.

Пример 6

Сплав состава Al-3,5%Zn-3,5%Mg-3,5%Cu-0,2%Cr-0,2%Zr-0,l%Ti-1,6%Er (четвертый сплав по п. 2 формулы изобретения) был получен следующим образом. Для выплавки использовали чистые металлы: Al (99,7%), Zn (99,9%), Mg (99,9%) Cu (99,9%), лигатур Al-5Zr, Al-5Ti-1B, Al-10Cr, Al-9Er. Содержание кремния и железа (до 0,3 суммарно) ограничено чистотой используемого алюминия Al (99,7%). Плавку вели в графитошамотных тиглях в печи сопротивления. Разливку осуществляли при температуре 800°С.

Микроструктура сплава приведена на фиг. 8. В литой микроструктуре 11 сплава присутствуют алюминиевый твердый раствор и дисперсные интерметаллидные фазы. Светлые частицы соответствуют фазе Al8Cu4Er, с растворенным в ней железом; серые частицы соответствуют фазе T(AlZnMgCu), а черные - Mg2Si. В микроструктуре 12 после двуступенчатого отжига при 470°С в течение 3 часов, а затем при 480°С в течение 10 часов растворяется неравновесный избыток фаз кристаллизационного происхождения (фаза T(AlZnMgCu)) с образованием фазы S и происходит сопутствующее насыщение цинком, магнием и медью (Al), а частицы фазы Al8Cu4Er фрагментиру-ются и сфероидизируются.

Последующее старение при температуре 210°С показывает больший прирост твердости при времени выдержки 1 час.

Результаты испытаний на растяжение при разных температурах и длительная прочность представлены в Таблице 6. Для сравнения литейные сплавы АК7Ц9 (ГОСТ 1583-93), АЦ4Мг (ГОСТ 1583-93) и 771.0 (ASM Handbook) имеют меньший предел прочности при комнатной температуре 176-216 МПа, 216-265 МПа и 220-230 МПа, соответственно, чем новый сплав при 200°С.

Определяли также коррозионные свойства сплава. По результатам испытаний на электрохимическую коррозию сплав, легированный Y имеют хорошую коррозионную стойкость. Сплав имеет коррозионный потенциал примерно -0.6926 В и низкий ток коррозии (Ikop) равный 1.2 мкА/см2. Для сравнения промышленный литейный сплав АЦ4М имеет ток коррозии равный 6,3 мкА/см2.

По результатам измерения плотность (р) сплава составила 2,7964 г/см3.

Показатель горячеломкости по карандашной пробе составил 12-14 мм, что соответствует литейным свойствам медистых силуминов - литейных алюминиевых сплавов системы Al-Si-Cu-Mg и выше, чем у высокопрочных сплавов Al-Zn-Mg-Cu.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y-Mg-Cr и Al-Cu-Er-Mg-Cr (варианты) | 2023 |

|

RU2829183C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y и Al-Cu-Er (варианты) | 2020 |

|

RU2749073C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Yb и Al-Cu-Gd (варианты) | 2022 |

|

RU2785402C1 |

| Деформируемый свариваемый алюминиево-кальциевый сплав | 2019 |

|

RU2716568C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2288965C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ И ПРОВОЛОЧНЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2023 |

|

RU2828805C1 |

| Вторичный деформируемый алюминиевый сплав с добавкой кальция | 2024 |

|

RU2829404C1 |

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

| Высокопрочный кальций- и медьсодержащий деформируемый алюминиевый сплав | 2024 |

|

RU2840335C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

Изобретение относится к металлургии, преимущественно к жаропрочным литейным и деформируемым алюминиевым сплавам, упрочняемым термической и деформационной обработкой. Предложены варианты жаропрочного литейного или деформируемого алюминиевого сплава. Жаропрочный литейный или деформируемый алюминиевый сплав содержит, мас.%: цинк 2,5-3,5, магний 2,5-3,5, медь 2,5-3,5, хром 0,15-0,2, цирконий 0,15-0,2, титан 0,1-0,15, иттрий 0,5-0,7 или эрбий 1,2-1,6, железо до 0,15, кремний до 0,15, алюминий - остальное, при этом в сплаве отношение содержания меди к иттрию составляет 5,0 или отношение содержания меди к эрбию составляет 2,1-2,2, отношение содержания цинка к магнию составляет 1. Структура сплава содержит твердый раствор и интерметаллидные частицы Al8Cu4Y и AlTiYCr или Al8Cu4Er и Al3Er. Сплав характеризуется высоким уровнем литейных свойств, высоким уровнем прочности при комнатной и повышенных температурах. 2 н.п. ф-лы, 12 ил., 6 табл., 6 пр.

1. Жаропрочный литейный или деформируемый алюминиевый сплав, содержащий цинк, магний, медь, хром, цирконий, железо, кремний и алюминий, отличающийся тем, что он дополнительно содержит титан и иттрий, при следующем соотношении компонентов, мас.%:

при этом в сплаве отношение содержания меди к иттрию составляет 5,0, отношение содержания цинка к магнию составляет 1,

причем структура сплава содержит твердый раствор и интерметаллидные частицы Al8Cu4Y и AlTiYCr.

2. Жаропрочный литейный или деформируемый алюминиевый сплав, содержащий цинк, магний, медь, хром, цирконий, железо, кремний и алюминий, отличающийся тем, что он дополнительно содержит титан и эрбий, при следующем соотношении компонентов, мас.%:

при этом в сплаве отношение содержания меди к эрбию составляет 2,1-2,2, отношение содержания цинка к магнию составляет 1,

причем структура сплава содержит твердый раствор и интерметаллидные частицы Al8Cu4Er и Al3Er.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2293783C1 |

| УПРОЩЕННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ КАТАНЫХ ПРОДУКТОВ ИЗ СПЛАВОВ Al-Zn-Mg И ПРОДУКТЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ | 2003 |

|

RU2326182C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 7XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2717434C2 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2514748C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2693710C1 |

| Высокопрочный деформируемый сплав на основе алюминия системы Al-Zn-Mg-Cu и изделие из него | 2015 |

|

RU2613270C1 |

| CN 106555086 A, 05.04.2017. | |||

Авторы

Даты

2025-04-18—Публикация

2024-07-02—Подача