Область техники

Изобретение относится к способам изготовления воздушных фильтров панельного типа, используемых для отделения взвешенных твердых частиц из воздуха в помещениях с повышенными требованиями к содержанию пыли в воздухе.

Уровень техники

Известно устройство - способ изготовления фильтрующих элементов панельного типа (патент РФ №2182842, дата публикации 27.05.2002г.). Способ изготовления фильтрующих элементов панельного типа, при котором за счет деформации фильтровального материала, поступающего из рулона, последовательно наносят параллельно друг другу с заданным шагом основные линии гиба, а по краям материала наносят дополнительные линии гиба, которые располагают по обе стороны от основных линий гиба под углом 45 градусов. Причем на основных линиях гиба от точек пересечения их с дополнительными линиями изменяют направление деформации на противоположное. Складывают материал по линиям гиба с образованием гофр и односторонних карманов. При этом точку пересечения основных и дополнительных линий гиба удаляют от края фильтровального материала на расстояние, превышающее половину шага между одноименными основными линиями гиба, с образованием участков с высотой больше высоты гофр. Далее от сгофрированного фильтровального материала отрезают отрезок с заданным числом гофр и помещают его в форму, в которой по контуру элемента залита эластичная масса, затвердевающая при нагреве и последующем охлаждении формы. Ширину заливки массой производят более ширины боковых участков, образующих карманы, т.е. более половины шага.

Наиболее близким техническим решением (прототипом) является способ изготовления воздушного фильтра, описанный в патенте РФ №194406, дата публикации 09.12.2019г. Воздушный фильтр содержит фильтрующий элемент, две защитные решетки и раму. В состав рамы входит профиль. Защитные решетки расположены с противоположных сторон фильтрующего элемента и закреплены с обеспечением фиксированного взаимного расположения двух защитных решеток и фильтрующего элемента с образованием у каждой из защитных решеток соответствующего выступающего края относительно фильтрующего элемента. Фильтрующий элемент выполнен гофрированным. Профиль снабжен (имеет) внутренней стороной, обращенной внутрь рамы. Профиль устанавливают на стол для сборки. Перемещают к внутренней стороне профиля фильтрующий элемент с закрепленными защитными решетками и устанавливает его. Далее роботизированный манипулятор посредством специального пистолета заливает компаундную смесь или клеевой состав в зазор между первым загибом первого выступа и соответствующей защитной решеткой и в зазор между вторым загибом второго выступа и соответствующей защитной решеткой. После застывания залитой смеси происходит полная герметизация места установки фильтрующего элемента с защитными решетками в профиле. Аналогично устанавливают другие части рамы по периметру фильтрующего элемента с закрепленными на нем защитными решетками.

Техническим результатом предлагаемого изобретения является расширение арсенала технических средств данного назначения.

Поставленный технический результат достигается за счет того, что в способе изготовления воздушного фильтра для помещений с повышенными требованиями к содержанию пыли в воздухе, в котором используют рулон фильтрующего материала и профиль, выполненный из эструдированного анодированного алюминия оригинальной конструкции (патент РФ №194406) и снабженный внутренней стороной, первым краем, вторым краем и двумя выступами, причем первый край и второй край выполнены с образованием П-образного поперечного сечения профиля, а выступы расположены на втором крае со стороны, противоположной первому краю, с образованием между двумя выступами и вторым краем паза, разрезают профиль на первый элемент, второй элемент, третий элемент и четвертый элемент, после чего соединяют первый элемент, второй элемент и третий элемент с образованием П-образной конструкции, в которой второй элемент расположен между первым элементом и третьим элементом, далее оклеивают с внешней стороны углы П-образной конструкции клеевой алюминиевой лентой с закрытием зазоров с внешней стороны каждого угла, затем помещают П-образную конструкцию, четвертый элемент и рулон фильтрующего материала в воздушный шлюз, выдерживают П-образную конструкцию, четвертый элемент и рулон фильтрующего материала в воздушном шлюзе не менее одного часа, после чего перемещают из воздушного шлюза П-образную конструкцию, четвертый элемент и рулон фильтрующего материала в чистое помещение класса ISO7, далее удаляют наружный слой с рулона фильтрующего материала, затем плиссируют фильтрующий материал и отрезают его часть с образованием фильтрующего элемента, после чего наносят клеевой состав на внутреннюю сторону второго элемента П-образной конструкции, далее устанавливают фильтрующий элемент в П-образной конструкцию на клеевой состав, затем соединяют четвертый элемент с П-образной конструкцией с образованием рамы вокруг фильтрующего элемента, после чего наносят клеевой состав на стыки фильтрующего элемента с внутренней стороной второго элемента с двух сторон от плоскости фильтрующего элемента, и выдерживают раму с фильтрующим элементом до полимеризации нанесенного клеевого состава, далее устанавливают раму с фильтрующим элементом на четвертый элемент так, что второй элемент обращен вверх, затем наносят посредством первого робота-манипулятора клеевой состав на стыки фильтрующего элемента с внутренней стороной четвертого элемента с двух сторон от плоскости фильтрующего элемента, и выдерживают раму с фильтрующим элементом до полимеризации нанесенного клеевого состава, после чего переустанавливают раму с фильтрующим элементом на третий элемент так, что первый элемент обращен вверх, далее наносят посредством первого робота-манипулятора клеевой состав на стыки фильтрующего элемента с внутренней стороной третьего элемента с двух сторон от плоскости фильтрующего элемента, и выдерживают раму с фильтрующим элементом до полимеризации нанесенного клеевого состава, затем переустанавливают раму с фильтрующим элементом на первый элемент так, что третий элемент обращен вверх, после чего наносят посредством первого робота-манипулятора клеевой состав на стыки фильтрующего элемента с внутренней стороной первого элемента с двух сторон от плоскости фильтрующего элемента, и выдерживают раму с фильтрующим элементом до полимеризации нанесенного клеевого состава, далее переустанавливают раму с фильтрующим элементом пазом вверх на конвейер и перемещают их посредством конвейера от первого робота-манипулятора ко второму роботу-манипулятору, затем наносят посредством второго робота-манипулятора в паз полиуретановый или гелевый уплотнитель в жидком состоянии, и завершают изготовление фильтра выдержкой рамы с фильтрующим элементом для полимеризации полиуретанового или гелевого уплотнителя, после чего перемещают фильтр в зону тестирования и устанавливают фильтр в средство аэрозольной проверки эффективности, и измеряют эффективность фильтра, затем извлекают фильтр из средства аэрозольной проверки эффективности, после чего помещают фильтр в пакет, далее перемещают фильтр с пакетом в зону вакуумирования, затем изолируют зону вакуумирования от внешней воздушной среды, и понижают давление в зоне вакуумирования, после чего герметично закрывают пакет, и извлекают фильтр в пакете из зоны вакуумирования.

Краткое описание чертежей

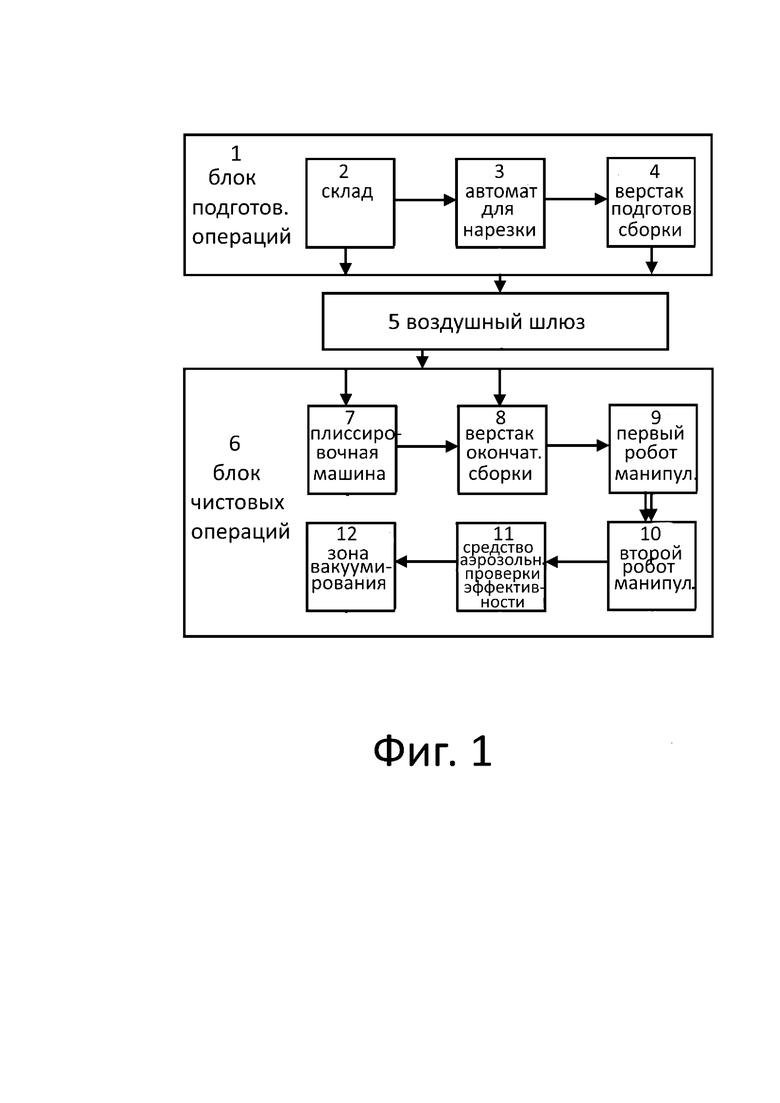

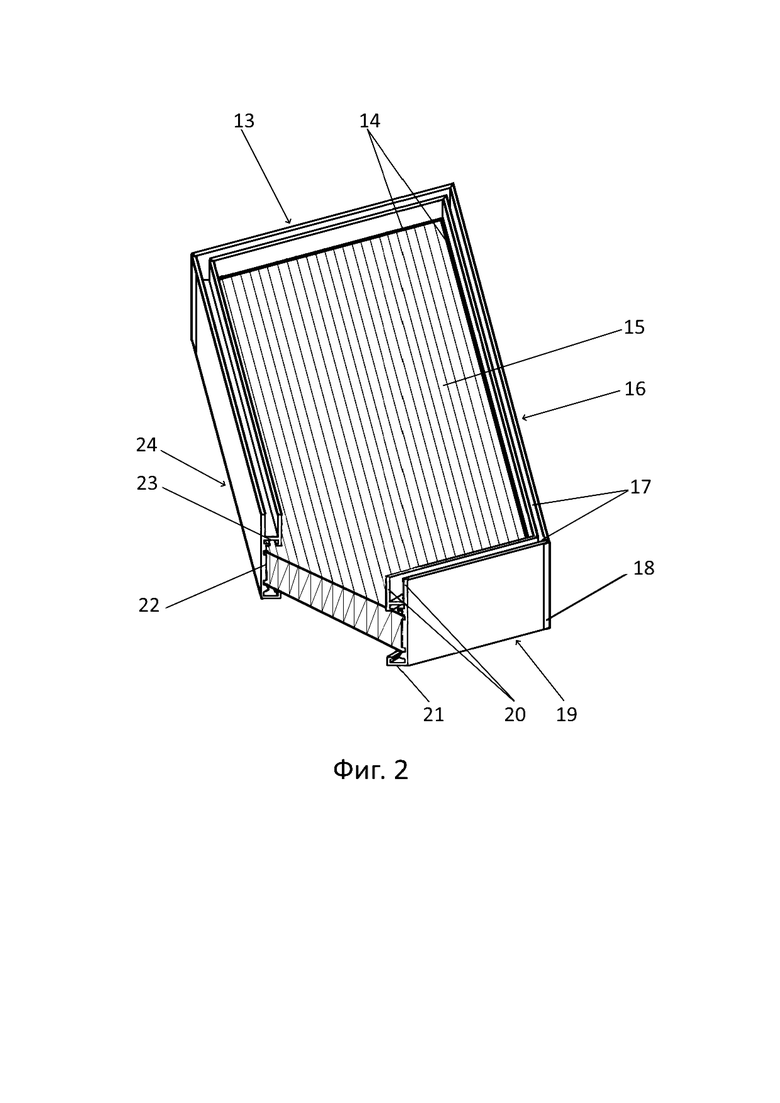

Реализация изобретения поясняется чертежами (фиг.1-2), где на фиг.1 показана блок-схема производственных помещений и оборудования для реализации способа изготовления воздушного фильтра для помещений с пониженным содержанием пыли в воздухе (далее по тексту именуемого-способ или способ изготовления фильтра), на фиг.2 показан воздушный фильтр для помещений с пониженным содержанием пыли в воздухе (далее по тексту именуемый - фильтр), изготавливаемый по данному способу.

На чертежах обозначены: блок подготовительных операций 1, склад 2, автомат для нарезки 3, верстак подготовительной сборки 4, воздушный шлюз 5, блок чистовых операций 6, плиссировочная машина 7, верстак окончательной сборки 8, первый робот-манипулятор 9, второй робот-манипулятор 10, средство аэрозольной проверки эффективности 11, зона вакуумирования 12, первый элемент 13, клеевой состав 14, фильтрующий элемент 15, второй элемент 16, паз 17, клеевая алюминиевая лента 18, третий элемент 19, выступ 20, первый край 21, внутренняя сторона 22, второй край 23, четвертый элемент 24.

Раскрытие изобретения

Способ изготовления воздушного фильтра для помещений с пониженным содержанием пыли в воздухе может быть осуществлен посредством линии производства, состоящей из блока подготовительных операций 1, воздушного шлюза 5 и блока чистовых операций 6.Для раскрытия способа далее приведено описание получаемого данным способом фильтра и линии производства, в том числе устройств и оборудования, применяемых для реализации данного способа.

Фильтр представляет собой средство очистки воздуха, подаваемого в помещения системами вентиляции и кондиционирования. Фильтр может быть выполнен любой конфигурации. В частном случае приведено описание фильтра прямоугольной формы. Фильтр выполнен состоящим из фильтрующего элемента 15, установленного в раме.

Фильтрующий элемент 15 может быть выполнен из различных фильтрующих материалов, обеспечивающих задержку частиц различной величины, а также может содержать армирующие и соединительные элементы, например, сетки, стяжки и разделители. В качестве фильтрующего материала может быть использовано стекловолокно различных классов от Е10 и до U17, химволокно или любой другой материал, применимый для данной области техники. Фильтрующий элемент 15 выполнен в виде гофропакета. Гофропакет представляет собой плиссированный (зигзагообразно изогнутый) отрезок фильтрующего материала, выполненный с образованием многочисленных гофр или складок. В частном случае в качестве разделителей, препятствующих слипанию гофр между собой при прохождении через них воздушного потока, применяют клеевой сепаратор (клеевые нити). При этом гофры выполнены с плотным расположением фильтрующего материала соседних складок друг к другу для увеличения его фильтрующей поверхности. Возможно соединение нескольких слоев одного или разных фильтрующих материалов с образованием достаточной толщины фильтрующего элемента 15.

Рама служит для обрамления фильтрующего элемента 15 и удержания его в заданных размерах и конфигурации. Размеры и форма рамы выполнены соответствующими размерам и форме фильтрующего элемента 15. Рама представляет собой средство фиксации фильтра в систему вентиляции воздуха. Рама состоит из первого элемента 13, второго элемента 16, третьего элемента 19 и четвертого элемента 24 (далее по тексту совместно именуемые - элементы рамы), последовательно расположенных друг за другом с образованием в плане замкнутой фигуры, в частном случае прямоугольника. При этом первый элемент 13, второй элемент 16, третий элемент 19 и четвертый элемент 24 выполнены из профиля.

Профиль представляет собой металлическое длинномерное изделие. В частном случае для изготовления рамы использован экструдированный, анодированный алюминиевый профиль оригинальной конструкции (патент РФ №194406). Профиль снабжен внутренней стороной 22, первым краем 21, вторым краем 23 и двумя выступами 20. Внутренняя сторона 22 обращена в процессе эксплуатации к фильтрующему элементу 15, т.е. внутрь рамы. Первый край 21 и второй край 23 выполнены в виде загибов, расположенных по одну сторону от основной плоскости профиля и обращенных на внутреннюю сторону 22. Первый край 21 и второй край 23 загнуты с образованием П-образного поперечного сечения профиля. Второй край 23 снабжен двумя выступами 20. Выступы 20 расположены на наружной стороне второго края 23, противоположной первому краю 21. Выступы 20 выполнены и расположены с образованием паза 17 между выступами 20 и вторым краем 23. Торцы первого элемента 13, второго элемента 16, третьего элемента 19 и четвертого элемента 24 расположены под углом сорок пять градусов к внешней стороне соответствующего элемента рамы с обеспечением образования прямых углов после их соединения.

Крепление фильтрующего элемента 15 в раме выполнено посредством клеевого состава 14. Клеевой состав 14 представляет собой вещество липкое, обеспечивающее соединение или склеивание различных материалов, за счет образования адгезионных связей между ними. Клеевой состав 14 выполняет роль герметизирующего вещества для предотвращения проникновения воздушного потока между рамой и фильтрующим элементом 15.В качестве клеевого состава 14, в частном случае, применен двухкомпонентный полиуретановый состав. Клеевой состав 14 может быть расположен между фильтрующим элементом 15 и внутренней стороной 22, по крайней мере, со стороны одного элемента рамы (первого элемента 13, или второго элемента 16, или третьего элемента 19, или четвертого элемента 24). Клеевой состав 14 нанесен на места стыков фильтрующего элемента 15 с первым элементом 13, вторым элементом 16, третьим элементом 19 и четвертым элементом 24 с соответствующей внутренней стороны 22. Под стыками понимается место перехода поверхности фильтрующего элемента 15 в соответствующую внутреннюю сторону 22 после установки фильтрующего элемента 15 в раму, т.е. угол, образованный между ними.

Клеевая алюминиевая лента 18 представляет собой тонкую полосу, выполненную из алюминия и снабженную клеевым слоем с одной из сторон. Клеевая алюминиевая лента 18 расположена с внешней стороны рамы в месте соединения торцов первого элемента 13 со вторым элементом 16, второго элемента 16 с третьим элементом 19, третьего элемента 19 с четвертым элементом 24 и четвертого элемента 24 с первым элементом 13.

Полиуретановый или гелевый уплотнитель представляет собой до застывания жидкую массу, обеспечивающую после полимеризации (застывания) плотное прилегание поверхностей, между которыми она расположена. Полиуретановый или гелевый уплотнитель расположен в пазе 17 по периметру всей рамы.

Линия производства фильтров содержит блок подготовительных операций 1, воздушный шлюз 5 и блок чистовых операций 6.

Блок подготовительных операций 1 представляет собой выделенную зону (помещение), в котором производят подготовительные операции из числа операций способа. Блок подготовительных операций 1 включает склад 2, автомат для нарезки 3 и верстак подготовительной сборки 4.

Склад 2 представляет собой отдельное помещение или часть помещения блока подготовительных операций 1. Склад 2 предназначен для хранения материалов и средств, необходимых для изготовления фильтров, в том числе рулона или нескольких рулонов фильтрующего материала, профилей, клеевой алюминиевой ленты 18 и других комплектующих, например, фиксирующих уголков для соединения элементов рамы между собой, сеток, решеток, стяжек или других комплектующих, применяемых для формирования фильтрующего элемента 15.

Автомат для нарезки 3 представляет собой автоматическое или полуавтоматическое устройство, выполняющее нарезку профиля. Автомат для нарезки 3 выполнен с обеспечением возможности регулировки длины нарезаемых заготовок для рамы, в частном случае первого элемента 13, второго элемента 16 и третьего элемента 16 и четвертого элемента 24. Автомат для нарезки 3 выполнен с обеспечением возможности нарезки профиля под углом сорок пять градусов к внешней стороне профиля. В частном случае, автомат для нарезки 3 выполнен с обеспечением возможности регулировки угла наклона режущего инструмента. В частном случае в качестве автомата для нарезки 3 используют автоматическую двухголовую пилу. Автомат для нарезки 3 выполнен с обеспечением распечатывания специальных штрих-код наклеек. Указанные штрих-код наклейки идентифицируют различные варианты исполнений фильтров, для которых осуществляют нарезку. В частном случае, штрих-коды применяют для идентификации изделия (тип, размер, и т.д.), требующего обработки, автоматизированным оборудованием (первый робот-манипулятор 9 и второй робот-манипулятор 10). Автомат для нарезки 3 выполнен с обеспечением внесения в базу данных серийных номеров рам, они же серийные номера фильтров, соответствующие штрих-код наклейкам.

Верстак подготовительной сборки 4 представляет собой рабочий стол, предназначенный для частичной сборки рамы из первого элемента 13, второго элемента 16 и третьего элемента 19, а также четвертого элемента 24 и различных комплектующих (фиксирующие уголки и клеевая алюминиевая лента 18). Верстак подготовительной сборки 4 может быть оборудован специальными рабочими инструментами, например, для удержания конструкции в определенном положении, или специальную разметку в виде пазов для формирования правильной конфигурации собираемой конструкции. Верстак подготовительной сборки 4 может быть оборудован отдельными отсеками, ячейками, ящиками или полками для расположения в них элементов рамы или различных комплектующих.

Воздушный шлюз представляет собой установленное в замкнутом пространстве устройство, предотвращающее проникновение механических частиц или микроорганизмов, или замкнутое пространство между помещениями различной чистоты, отделенное от них дверьми..." согласно определению, приведенному в Официальной терминологии на сайте https://official.academic.ru/3182/Воздушный_шлюз, дата обращения 17.04.2020г. Воздушный шлюз 5 расположен между блоком подготовительных операций 1 и блоком чистовых операций 6 с обеспечением возможности перемещения объектов из блока подготовительных операций 1 в воздушный шлюз 5, а из воздушного шлюза 5 в блок чистовых операций 6. В частном случае воздушный шлюз 5 выполнен с обеспечением возможности подачи воздушного потока сверху вниз для сдувания частиц загрязнений с поверхности объектов (П-образной конструкции из первого элемента 13, второго элемента 16 и третьего элемента 19, а также с четвертого элемента 24, рулона фильтрующего материала, клеевой алюминиевой ленты 18 и других комплектующих) и последующего их удаления.

Блок чистовых операций 6 представляет собой чистое помещение, которое (согласно определению, приведенному в ГОСТ Р ИСО 14644-1-2017 Чистые помещения и связанные с ними контролируемые среды. Часть 1. Классификация чистоты воздуха по концентрации частиц) представляет собой помещение, в котором контролируется концентрация аэрозольных и других частиц и которое спроектировано, построено и эксплуатируется так, чтобы свести к минимуму поступление, выделение и удержание частиц в нем. В соответствующих случаях производится аттестация таких помещений, в результате которой выдаются соответствующий сертификат. Блок чистовых операций 6 представляет собой чистое помещение класса ИСО7 с установленными в нем плиссировочной машиной 7, верстаком окончательной сборки 8, первым роботом-манипулятором 9, вторым роботом-манипулятором 10, средством аэрозольной проверки эффективности 11 и зоной вакуумирования 12.

Плиссировочная машина 7 представляет собой устройство или комплекс устройств для формирования фильтрующего элемента 15. В частном случае может быть использована роторная плиссировочная линия для изготовления гофропакета из стекловолоконной бумаги классов очистки от Е10 до U17. В частном случае плиссировочная машина 7 может быть дополнена плиссировочном и/или нарезным оборудованием для армирующих элементов, например, ножевой плиссировочный станок, а также устройства и приспособления для сборки всех составляющих в фильтрующий элемент 15, например, специализированный стол или автомат.

Верстак окончательной сборки 8 представляет собой рабочий стол, предназначенный для установки фильтрующего элемента 15 в подготовительно собранную часть рамы (П-образную конструкцию) и окончательной сборки рамы вокруг фильтрующего элемента 15 (путем установки оставшегося (четвертого) элемента 24), а также оклейки клеевой алюминиевой лентой 18 оставшихся углов рамы. Верстак окончательной сборки 8 может быть оборудован специальными рабочими инструментами, например, для удержания конструкции в определенном положении. Верстак окончательной сборки 8 может быть оборудован отдельными отсеками, ячейками, ящиками или полками для расположения в них различных комплектующих.

Первый робот-манипулятор 9 и второй робот манипулятор 10, а также соединяющий их конвейер (показан на фиг. 2 двойной стрелкой) в частном случае размещены в частично закрытой зоне, не допускающей непосредственного нахождения в ней человека.

Первый робот-манипулятор 9 представляет собой шестиосевое роботизированное средство для выполнения двигательных функций, аналогичных функциям руки человека. Первый робот-манипулятор 9 выполнен с обеспечением возможности захвата фильтрующего элемента 15 с рамой, его переворота в различных направлениях и нанесения клеевого состава 14 на стыки фильтрующего элемента 15 с внутренней стороной 22 каждого из элементов рамы. Для получения клеевого состава 14 первый робот-манипулятор 9 снабжен специальным смесительно-дозирующим устройством.

Второй робот-манипулятор 10 представляет собой трехосевое роботизированное средство снабженное специальным смесительно-дозирующим устройством для выполнения двигательных функций и нанесения полиуретанового или гелевого уплотнителя в жидком состоянии в паз 17.

Перемещение рамы с фильтрующим элементом 15 между первым роботом-манипулятором 9 и вторым роботом-манипулятором 10 осуществляется посредством конвейера.

Средство аэрозольной проверки эффективности 11 представляет собой устройство для осуществления контрольного распыления аэрозоля на фильтр и измерения концентрации прошедших через него частиц и величины прошедших через него частиц. Также средство аэрозольной проверки эффективности 11 выполнено с обеспечением фиксации информации о полученных результатах проверки и распечатывания указанной информации (паспорта), где указаны все основные параметры фильтра. В качестве средства проверки эффективности 11 может быть использован автоматический скан-тестер.

Зона вакуумирования 12 представляет собой средство вакуумной упаковки, выполненное с обеспечением возможности изолирования зоны вакуумирования 12 от внешней воздушной среды, понижения давления внутри пакета, одетого на фильтр, и герметичного закрытия указанного пакета.

Осуществление изобретения

В случае использования указанных выше элементов и средств, изобретение реализуется следующим образом.

Для реализации способа устанавливают автоматизированную линию производства фильтров, выполненную описанным выше образом.

Со склада 2 берут необходимое количество профилей и отправляют их на нарезку. Посредством автомата для нарезки 3 разрезают профиль на первый элемент 13, второй элемент 16, третий элемент 19 и четвертый элемент 24 необходимого размера. При этом угол наклона режущего инструмента для рамы прямоугольной формы выставляют равным сорок пять градусов. Первый элемент 13, второй элемент 16, третий элемент 19 и четвертый элемент 24 перемещают на верстак предварительной сборки 4.

Производят предварительную сборку П-образной конструкции. При этом соединяют первый элемент 13, второй элемент 16 и третий элемент 19 с образованием П-образной конструкции. Для фиксации взаимного положения элементов рамы используют, в частном случае, фиксирующие элементы. Фиксирующие элементы выполнены в виде Г-образных металлических пластин. Фиксирующий элемент и профиль выполнены с обеспечением возможности введения и фиксации одного конца фиксирующего элемента в торец профиля с внутренней стороны 22 первого края 21 или с внутренней стороны 22 второго края 23. Для обеспечения возможности фиксации фиксирующего элемента первый край 21 и второй край 23 с внутренней стороны 22 снабжены загибами. При этом один фиксирующий элемент устанавливают вблизи первого края 21, другой фиксирующий элемент - вблизи второго края 23 профиля.

На одном из торцов второго элемента 16 устанавливают два фиксирующих элемента. Другие концы указанных фиксирующих элементов устанавливают в торец первого элемента 13. На другом торце второго элемента 16 устанавливают два фиксирующих элемента. Другие концы указанных фиксирующих элементов устанавливают в торце третьего элемента 19. Таким образом второй элемент 16 расположен между первым элементом 13 и третьим элементом 19. На каждом из торцов четвертого элемента 24 устанавливают по два фиксирующих элемента.

Далее оклеивают с внешней стороны углы П-образной конструкции клеевой алюминиевой лентой 18 с закрытием зазоров с внешней стороны каждого угла. Клеевую алюминиевую ленту 18 приклеивают с внешней стороны угла, образованного первым элементом 13 и вторым элементом 16, а также с внешней стороны угла, образованного вторым элементом 16 и третьим элементом 19. Клеевая алюминиевая лента 18 закрывает зазоры с внешней стороны каждого из указанных углов П-образной конструкции.

Далее помещают П-образную конструкцию, четвертый элемент 24 и рулон фильтрующего материала в воздушный шлюз 5. В воздушном шлюзе 5 П-образную конструкцию, четвертый элемент 24 и рулон фильтрующего материала выдерживают не менее одного часа. В это время поток воздуха обдувает П-образную конструкцию, четвертый элемент 24 и рулон фильтрующего материала сверху вниз и удаляет с них пыль и другие загрязнения. После очищения и обеспыливания в воздушном шлюзе 5 П-образную конструкцию, четвертый элемент 24 и рулон фильтрующего материала перемещают из воздушного шлюза 5 в блок чистовых операций 6 (чистое помещение класса ISO7).

В блоке чистовых операций 6 удаляют наружный слой с рулона фильтрующего материала. При этом оператор, работающий в блоке чистовых операций 6, отматывает один или несколько оборотов фильтрующего материал с рулона и отрезает их. Таким образом предотвращают попадание в готовое изделие загрязнений, приобретенных при хранении и транспортировке рулона фильтрующего материала. Подготовленный (очищенный от наружного слоя) рулон фильтрующего материала устанавливают в плиссировочной машине 7.

Плиссируют фильтрующий материал. При этом плиссировочная машина 7 производит последовательные сгибания фильтрующего материала с образованием плиссировки. Плиссировочная машина 7 во время плиссировки наносит на фильтрующий материал клеевой сепаратор (клеевые нити), предотвращающие «слипание» складок при прохождении через него воздушного потока. Отрезают кусок фильтрующего материала после формирования необходимой длинны плиссированного фильтрующего материал. Таким образом формируют фильтрующий элемент 15 из одного слоя фильтрующего материла.

В случае необходимости изготовления фильтрующего элемента 15 из нескольких слоев, производят их нарезку и, при необходимости, плиссировку. Далее указанные слои соединяют между собой с образованием фильтрующего элемента 15 более сложной структуры. Фильтрующий элемент 15 перемещают на верстак окончательной сборки 8.

Оператор устанавливает П-образную конструкцию на верстак окончательной сборки 8 вторым элементом 16 вниз. На внутреннюю сторону 22 второго элемента 16 П-образной конструкции наносят клеевой состав 14. Фильтрующий элемент 15 устанавливают в П-образную конструкцию на клеевой состав 14. Далее устанавливают четвертый элемент 24 и соединяют его с П-образной конструкцией с образованием рамы вокруг фильтрующего элемента 15. При этом концы двух фиксирующих элементов, установленных на одном торце четвертого элемента 24, фиксируют в торце первого элемента 13. Концы двух других фиксирующих элементов, установленных на другом торце четвертого элемента 24, фиксируют в торце третьего элемента 19. Угол, образованный первым элементом 13 и четвертым элементом 24, и угол, образованный третьим элементом 19 и четвертым элементом 24, закрывают клеевой алюминиевой лентой 18 с наружной стороны.

Далее наносят клеевой состав 14 на стыки фильтрующего элемента 15 с внутренней стороной 22 второго элемента 16 с двух сторон от плоскости фильтрующего элемента 15. При этом оператор наносит клеевой состав 14 на стык фильтрующего элемента 15 с внутренней стороной 22 второго элемента 16 с одной стороны от плоскости фильтрующего элемента 15. Поворачивает раму с фильтрующим элементом 15 и наносит клеевой состав 14 на стык фильтрующего элемента 15 с внутренней стороной 22 второго элемента 16 с другой стороны от плоскости фильтрующего элемента 15. Выдерживают раму с фильтрующим элементом 15 до полимеризации нанесенного клеевого состава 14.

После чего устанавливают раму с фильтрующим элементом 15 на четвертый элемент 24 так, что второй элемент 16 обращен вверх. При этом оператор вручную устанавливает раму с фильтрующим элементом 15 под захват первого робота-манипулятора 9 (в частном случае на границе закрытой зоны, в которой установлен первый робот-манипулятор 9 и второй робот-манипулятор 10 с установленным между ними конвейером). Возможна установка рамы с фильтрующим элементом 15 за границами закрытой зоны, в которую он далее поступает по соответствующему конвейеру. При этом раму с фильтрующим элементом 15 устанавливают на четвертый элемент 24 так, что второй элемент 16 обращен вверх. Далее оператор производит запуск первого робота-манипулятора 9.

Первый робот-манипулятор 9 посредством механических захватов (вакуумных присосок) захватывает раму с фильтрующим элементом и перемещает к месту нанесения клеевого состава 14. Посредством встроенного тонкого наконечника первый робот-манипулятор 9 наносит клеевой состав 14 на стыки фильтрующего элемента 14 с внутренней стороной 11 четвертого элемента 24 поочередно с двух сторон от плоскости фильтрующего элемента 15. Раму с фильтрующим элементом 15 выдерживают до полимеризации нанесенного клеевого состава 14.

Первый робот-манипулятор 9 захватывает раму с фильтрующим элементом 15 и переворачивает их на третий элемент 16 так, что первый элемент 13 обращен вверх. Посредством встроенного тонкого наконечника первый робот-манипулятор 9 наносит клеевой состав 14 на стыки фильтрующего элемента 15 с внутренней стороной 22 третьего элемента 16 поочередно с двух сторон от плоскости фильтрующего элемента 15. Раму с фильтрующим элементом 15 выдерживают до полимеризации нанесенного клеевого состава 14.

Затем первый робот-манипулятор 9 переустанавливает раму с фильтрующим элементом 15 на первый элемент 13 так, что третий элемент 19 обращен вверх. Первый робот-манипулятор 9 наносит клеевой состав 14 на стыки фильтрующего элемента 15 с внутренней стороной 22 первого элемента 13 поочередно с двух сторон от плоскости фильтрующего элемента 15. Раму с фильтрующим элементом 15 выдерживают до полимеризации нанесенного клеевого состава 14.

После нанесения клеевого состава 14 на все стыки фильтрующего элемента 15 с элементами рамы и полимеризации клеевого состава 14 первый робот-манипулятор 9 посредством захватов переустанавливает (укладывает) раму с фильтрующим элементом 15 на соответствующий конвейер. При этом первый робот-манипулятор 9 устанавливает раму с фильтрующим элементом 15, пазом 17 (канавкой для нанесения уплотнителя) вверх.

После установки рамы с фильтрующим элементом 15 на конвейер происходит запуск конвейера. Запуск может быть произведен автоматически, на основе данных специальных датчиков наличия объекта на конвейере, или вручную оператором, наблюдающим за процессом производства. По конвейеру раму с фильтрующим элементом 15 перемещают от первого робота-манипулятора 9 ко второму роботу-манипулятору 10. При достижении рамой с фильтрующим элементом 15 необходимого положения, конвейер останавливается.

Второй робот-манипулятор 10 наносит в паз 17 полиуретановый или гелевый уплотнитель в жидком состоянии (последовательно в пазы 17 первого элемента 13, второго элемента 16, третьего элемента 19 и четвертого элемента 24 с замыканием периметра нанесения). Начало последовательного нанесения полиуретанового или гелевого уплотнителя в жидком состоянии в пазы 17 начинают с любого из элементов рамы. При этом клеевая алюминиевая лента 18 предотвращает вытекание полиуретанового или гелевого уплотнителя в жидком состоянии на внешнюю сторону рамы в углах на стыках торцов элементов рамы. Изготовление фильтра завершают выдержкой рамы с фильтрующим элементом 15 для полимеризации (желирования) полиуретанового или гелевого уплотнителя.

После полимеризации полиуретанового или гелевого уплотнителя перемещают фильтр в зону тестирования и устанавливают в средство аэрозольной проверки эффективности 11. Перемещение между вторым роботом-манипулятором 10 и средством аэрозольной проверки эффективности 11 может быть осуществлено посредством конвейера, или вручную посредством оператора. В частном случае перемещение внутри закрытой зоны осуществлено посредством конвейера. Затем оператор вручную устанавливает фильтр в средство аэрозольной проверки эффективности 11.

В средстве аэрозольной проверки эффективности 11 производят распыление аэрозоля на одну из поверхностей фильтра. С противоположной стороны фильтра производят измерение количества прошедшего аэрозоля. Таким образом измеряют эффективность данного фильтра (и другие параметры, предусмотренные ГОСТ Р ЕН 1822-1-2010). Результаты проверки вносят в соответствующую базу данных, а также распечатывают паспорт, где указаны все основные параметры фильтр. Фильтр извлекают из средства аэрозольной проверки эффективности 11.

Далее помещают фильтр в пакет. При этом оператор одевает пакет на фильтр. Фильтр с пакетом переворачивают и перемещают в зону вакуумирования 12. Перемещение в зону вакуумирования 12 может быть осуществлено как вручную, так и посредством соответствующего конвейера. Зону вакуумирования 12 изолируют от внешней воздушной среды и понижают давление в зоне вакуумирования 12. В пакете с фильтром также падает давление воздуха. Далее пакет с фильтром герметично закрывают, например, запаивают. Фильтр в пакете извлекают из зоны вакуумирования 12.

Выполнение процесса производства фильтра с использованием первого робота-манипулятора 9 и второго робота-манипулятор 10, а также конвейера обеспечивает минимизацию присутствия человека в процессе производства фильтра. Таким образом, уменьшается действие человеческого фактора в процессе сборки, увеличивается стабильность качества, повторяемость результата, снижается коэффициент загрязнения фильтра естественными продуктами жизнедеятельности человека, таким как потоотделение и частицы кожных покровов, а также пылевыми и ворсовыми элементами, отделяемыми от одежды в процессе изгибания тканей.

Таким образом, выполнение способа изготовления воздушного фильтра для помещений с пониженным содержанием пыли в воздухе описанным выше образом обеспечивает расширение арсенала технических средств данного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА КОЛЬЦЕВОЙ КАРТЕР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2716803C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩАЮЩЕЙСЯ СТВОРКИ, ВЫПОЛНЕННОЙ В КАЧЕСТВЕ РАЗДВИЖНОЙ ИЛИ ПОДЪЕМНО-РАЗДВИЖНОЙ СТВОРКИ ОКНА ИЛИ ДВЕРИ | 2017 |

|

RU2786079C2 |

| РАМА СОЛНЕЧНОГО МОДУЛЯ | 2013 |

|

RU2593434C1 |

| УСТРОЙСТВО И СПОСОБ СОЗДАНИЯ ЗАЩИТНОЙ ОБОЛОЧКИ СВЕТОДИОДНОЙ ЛАМЕЛИ | 2015 |

|

RU2601922C1 |

| Робототехнический комплекс "Робот-швея" | 2024 |

|

RU2836073C1 |

| ВОЗДУШНЫЙ КАРМАННЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2794690C1 |

| ГОЛОВКА ДЛЯ УКЛАДКИ ВОЛОКОН (ВАРИАНТЫ) | 2020 |

|

RU2800813C1 |

| АРМИРОВАННЫЙ ТЕРМОКЛЕЙ | 2016 |

|

RU2699626C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ И УТЕПЛЕНИЯ МЕЖПАНЕЛЬНЫХ ШВОВ | 2019 |

|

RU2729089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДУЛЬНОЙ СТРОИТЕЛЬНОЙ ПАНЕЛИ | 2009 |

|

RU2398941C1 |

Изобретение относится к способам изготовления воздушных фильтров панельного типа, используемых для отделения взвешенных твёрдых и жидких частиц из воздуха в помещениях с повышенными требованиями к содержанию пыли в воздухе. Способ изготовления воздушного фильтра включает использование рулона фильтрующего материала и профиль, выполненный из экструдированного анодированного алюминия и снабжённый внутренней стороной, первым краем, вторым краем и двумя выступами, причём первый край и второй край выполнены с образованием П-образного поперечного сечения профиля, а выступы расположены на втором крае со стороны, противоположной первому краю, с образованием между двумя выступами и вторым краем паза, разрезают профиль на элементы, после чего соединяют первый, второй и третий элементы с образованием П-образной конструкции, далее оклеивают с внешней стороны углы П-образной конструкции клеевой алюминиевой лентой с закрытием зазоров с внешней стороны каждого угла, затем помещают П-образную конструкцию, четвёртый элемент и рулон фильтрующего материала в воздушный шлюз, выдерживают их в шлюзе, после чего перемещают в чистое помещение, затем плиссируют фильтрующий материал и отрезают его часть с образованием фильтрующего элемента, после чего наносят клеевой состав на внутреннюю сторону второго элемента и устанавливают фильтрующий элемент в П-образную конструкцию на клеевой состав, затем соединяют четвёртый элемент с П-образной конструкцией с образованием рамы вокруг фильтрующего элемента. Далее наносят клеевой состав на стыки фильтрующего элемента с внутренней стороной каждого элемента с двух сторон от плоскости фильтрующего элемента и выдерживают раму с фильтрующим элементом до полимеризации нанесённого клеевого состава. Клеевой состав наносят посредством первого робота-манипулятора. Посредством второго робота-манипулятора наносят в паз уплотнитель в жидком состоянии и завершают изготовление фильтра выдержкой рамы с фильтрующим элементом для полимеризации уплотнителя. Фильтр перемещают в зону тестирования в средство аэрозольной проверки эффективности, затем помещают фильтр в пакет, далее перемещают фильтр с пакетом в зону вакуумирования, после чего герметично закрывают пакет и извлекают фильтр в пакете из зоны вакуумирования. Технический результат: расширение арсенала технических средств данного назначения. 2 ил.

Способ изготовления воздушного фильтра для помещений с повышенными требованиями к содержанию частиц пыли в воздухе, в котором используют рулон фильтрующего материала и профиль, выполненный из экструдированного анодированного алюминия и снабжённый внутренней стороной, первым краем, вторым краем и двумя выступами, причём первый край и второй край выполнены с образованием П-образного поперечного сечения профиля, а выступы расположены на втором крае со стороны, противоположной первому краю, с образованием между двумя выступами и вторым краем паза, разрезают профиль на первый элемент, второй элемент, третий элемент и четвёртый элемент, после чего соединяют первый элемент, второй элемент и третий элемент с образованием П-образной конструкции, в которой второй элемент расположен между первым элементом и третьим элементом, далее оклеивают с внешней стороны углы П-образной конструкции клеевой алюминиевой лентой с закрытием зазоров с внешней стороны каждого угла, затем помещают П-образную конструкцию, четвёртый элемент и рулон фильтрующего материала в воздушный шлюз, выдерживают П-образную конструкцию, четвёртый элемент и рулон фильтрующего материала в воздушном шлюзе не менее одного часа, после чего перемещают из воздушного шлюза П-образную конструкцию, четвёртый элемент и рулон фильтрующего материала в чистое помещение класса ISO7, далее удаляют наружный слой с рулона фильтрующего материала, затем плиссируют фильтрующий материал и отрезают его часть с образованием фильтрующего элемента, после чего наносят клеевой состав на внутреннюю сторону второго элемента П-образной конструкции, далее устанавливают фильтрующий элемент в П-образной конструкцию на клеевой состав, затем соединяют четвёртый элемент с П-образной конструкцией с образованием рамы вокруг фильтрующего элемента, после чего наносят клеевой состав на стыки фильтрующего элемента с внутренней стороной второго элемента с двух сторон от плоскости фильтрующего элемента и выдерживают раму с фильтрующим элементом до полимеризации нанесённого клеевого состава, далее устанавливают раму с фильтрующим элементом на четвёртый элемент так, что второй элемент обращён вверх, затем наносят посредством первого робота-манипулятора клеевой состав на стыки фильтрующего элемента с внутренней стороной четвёртого элемента с двух сторон от плоскости фильтрующего элемента и выдерживают раму с фильтрующим элементом до полимеризации нанесённого клеевого состава, после чего переустанавливают раму с фильтрующим элементом на третий элемент так, что первый элемент обращён вверх, далее наносят посредством первого робота-манипулятора клеевой состав на стыки фильтрующего элемента с внутренней стороной третьего элемента с двух сторон от плоскости фильтрующего элемента и выдерживают раму с фильтрующим элементом до полимеризации нанесённого клеевого состава, затем переустанавливают раму с фильтрующим элементом на первый элемент так, что третий элемент обращён вверх, после чего наносят посредством первого робота-манипулятора клеевой состав на стыки фильтрующего элемента с внутренней стороной первого элемента с двух сторон от плоскости фильтрующего элемента и выдерживают раму с фильтрующим элементом до полимеризации нанесённого клеевого состава, далее переустанавливают раму с фильтрующим элементом пазом вверх на конвейер и перемещают их посредством конвейера от первого робота-манипулятора ко второму роботу-манипулятору, затем наносят посредством второго робота-манипулятора в паз полиуретановый или гелевый уплотнитель в жидком состоянии и завершают изготовление фильтра выдержкой рамы с фильтрующим элементом для полимеризации полиуретанового или гелевого уплотнителя, после чего перемещают фильтр в зону тестирования, устанавливают фильтр в средство аэрозольной проверки эффективности и измеряют эффективность фильтра, затем извлекают фильтр из средства аэрозольной проверки эффективности, после чего помещают фильтр в пакет, далее перемещают фильтр с пакетом в зону вакуумирования, затем изолируют зону вакуумирования от внешней воздушной среды и понижают давление в зоне вакуумирования, после чего герметично закрывают пакет и извлекают фильтр в пакете из зоны вакуумирования.

| ЭЛЕКТРОХИМИЧЕСКОГО ОПРЕДЕЛЕНИЯ ВОДОРОДНОЙ ПРОНИЦАЕМОСТИ СТАЛИ ПОСЛЕ ТРАВЛЕНИЯ | 0 |

|

SU194406A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ПАНЕЛЬНОГО ТИПА | 2001 |

|

RU2182842C1 |

| ОПОРНАЯ РАМА ДЛЯ ФИЛЬТРУЮЩЕЙ МЕМБРАНЫ | 2010 |

|

RU2531820C2 |

| Тележка для укладки досок на ребро в целях их сушки в сушиле | 1931 |

|

SU28448A1 |

| 0 |

|

SU151028A1 | |

| WO 2006066835 A1, 29.06.2006 | |||

| US 8328022 B2, 11.12.2012. | |||

Авторы

Даты

2021-06-01—Публикация

2020-05-18—Подача