Изобретение относится к области фильтрации, а именно к способу изготовления фильтрующего элемента панельного типа для очистки воздуха в автотранспортных средствах и конструкции фильтрующего элемента.

В настоящее время с увеличением объемов информации и появлением на отечественном рынке большого количества наиболее прогрессивных видов техники, а особенно различных транспортных средств, большое внимание уделяется увеличению сроков эксплуатации дорогостоящей техники путем очистки рабочих сред.

Одним из таких аспектов является очистка воздуха в автомобилях.

С появлением на отечественном рынке большого разнообразия легковых автомобилей, автобусов и грузовых машин производства различных стран (США, ФРГ, Италии, Франции, Японии и т.д.) с фильтрующими элементами панельного типа значительно увеличилась потребность в сменных панельных фильтрующих элементах.

В связи с увеличением потребности в панельных фильтрующих элементах ряд отечественных производителей стали осваивать их выпуск.

Освоение выпуска панельных фильтрующих элементов в нашей стране и расширение их использования в зарубежных странах на новых видах транспорта вызвано значительными преимуществами по сравнению с традиционными цилиндрическими фильтрующими элементами, а именно:

простотой конструкции;

более низкими затратами на их изготовление, т.к. фильтрующий элемент практически состоит на одной детали;

на порядок меньшим габаритом в одном из измерений (плоскостность), что позволяет разместить его под капотом в легковых автомобилях и практически в любом месте на грузовых автомобилях без увеличения габаритов автомобиля.

На автомобилях КАМАЗ, МАЗ, и других автомобилях цилиндрический фильтрующий элемент расположен между кабиной и кузовом, что увеличивает на 500-600 мм габарит автомашины в целом.

Что касается способа изготовления фильтрующего элемента панельного типа, то практически все производители изготавливают их одной и той же конструкции и одним и тем же способом, используемым на ведущем предприятии страны в г. Ливны на автоагрегатном заводе "ЛААЗ" на импортном оборудовании, при котором последовательно наносят линии гиба за счет деформации фильтровального материала попеременно в противоположном направлении с заданным шагом и складывают материал по линиям гиба с образованием гофр. При этом линии гиба наносят параллельно друг другу. Затем заделывают торцевые участки гофр и образуют односторонние карманы, а далее производят ленточную заливку со стороны карманов эластичной массой.

Эластичная масса при изготовлении фильтрующих элементов используется со вспенивающимися свойствами для проникновения в фильтрующий материал при подъеме массы в процессе его нагрева.

Недостатками такого способа изготовления фильтрующего элемента являются:

необходимость использования дорогостоящего оборудования для нанесения клея с одной стороны гофр и последующего их сжатия попарно для образования карманов;

необходимость использования специального дорогостоящего клея;

возможность нарушения герметичности карманов при расклейке гофр под напором воздушного потока;

невозможность изменения числа гофр при заданных габаритах элемента;

невозможность использования более дешевых невспенивающихся масс.

Таким образом, необходимость использования клеевых составов и оборудования для нанесения клея требует значительных затрат, а возможность нарушения герметичности карманов и невозможность изменения числа гофр не обеспечивает надежного качества фильтрующего элемента и его дизайн. Необходимо отметить, что для повышения надежности клеевого соединения гофр на ЛААЗе используют дополнительно защиту торцов фильтрующего элемента от нарушения герметичности под действием воздушного потока, представляющую собой наружный каркас, выполненный из тонколистового материала, что еще больше увеличивает затраты на его изготовление.

Известен способ изготовления фильтрующих элементов панельного типа, при котором за счет деформации фильтровального материала последовательно наносят параллельно друг другу с заданным шагом основные линии гиба, а по краям материала наносят дополнительные линии гиба, которые располагают по обе стороны от основных линий гиба под углом 45o, причем на основных линиях гиба от точек пересечения их с дополнительными линиями изменяют направление деформации на противоположное, складывают материал по линиям гиба с образованием гофр и односторонних карманов (US 4151095, кл. В 01 D 27/06).

К недостаткам этого способа следует отнести то, что полученный фильтрующий элемент имеет большое количество дополнительных деталей для уменьшения возможности прохода фильтруемой среды не через фильтровальный материал, что значительно усложняет способ изготовления фильтрующего элемента, а также приводит и к высокой его стоимости.

Задачей, на решение которой направлено изобретение, является создание способа изготовления фильтрующего элемента панельного типа, позволяющего повысить качество с одновременным снижением затрат за счет гарантированной герметизации карманов.

Указанная задача решается благодаря тому, что в способе изготовления фильтрующих элементов панельного типа, при котором за счет деформации фильтровального материала последовательно наносят параллельно друг другу с заданным шагом основные линии гиба, а по краям материала наносят дополнительные линии гиба, которые располагают по обе стороны от основных линий гиба под углом 45o, причем на основных линиях гиба от точек пересечения их с дополнительными линиями изменяют направление деформации на противоположное, складывают материал по линиям гиба с образованием гофр и односторонних карманов, согласно изобретению точку пересечения основных и дополнительных линий гиба удаляют от края фильтровального материала на расстояние, превышающее половину шага между одноименными основными линиями гиба, с образованием участков с высотой больше высоты гофр, производят ленточную заливку по контуру элемента эластичной массой, при этом в эластичной массе размещают материал на величину не более чем величина превышения высоты гофр.

Удаление точек изменения направления основных линий гиба на величину не менее половины шага между одноименными линиями гиба позволяет получить высоту этих участков больше высоты гофр, а следовательно, размещать только эти участки в эластичной массе и использовать массу без вспенивающих свойств.

Одновременно с этим, расположение боковых участков карманов под углом увеличивает жесткость элемента в целом, повышает его сопротивление напору воздуха при одновременном сохранении общей рабочей площади фильтровального материала.

Кроме того, такое выполнение карманов обеспечивает возможность изменения расстояния между гофрами, а следовательно, позволяет варьировать их число при использовании различных фильтрующих материалов без изменения габаритов элемента.

Предлагаемый способ изготовления фильтрующих элементов панельного типа позволяет производить дополнительную деформацию фильтровального материала одновременно с основной деформацией при незначительной доработке имеющегося оборудования и исключить все ранее отмеченные недостатки в конструкции прототипа и способе его изготовления.

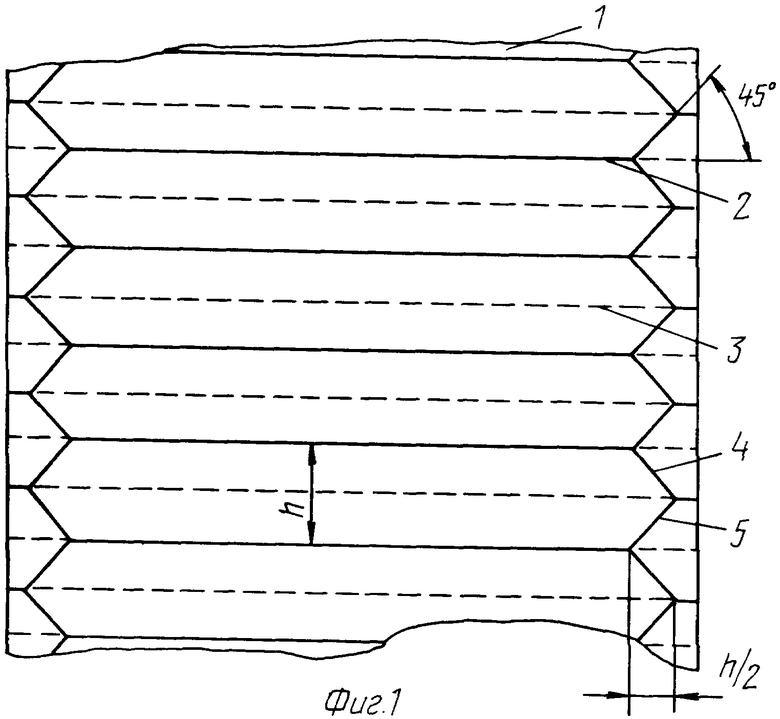

Предлагаемое изобретение поясняется чертежом, где:

на фиг. 1 представлена схема нанесения линий гиба на фильтрующий материал.

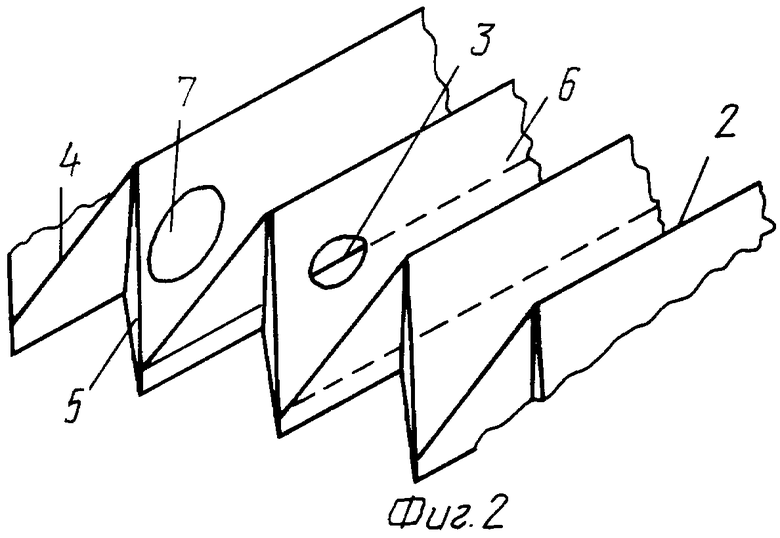

На фиг.2 - материал в момент складывания гофр и образования карманов.

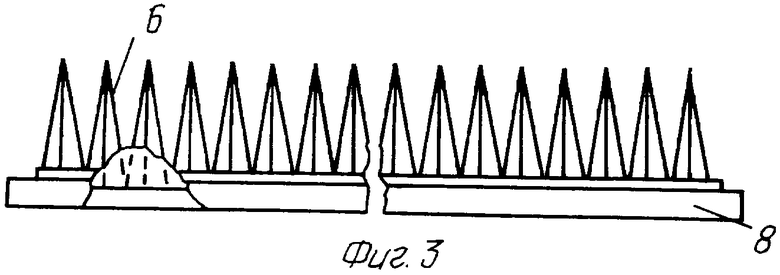

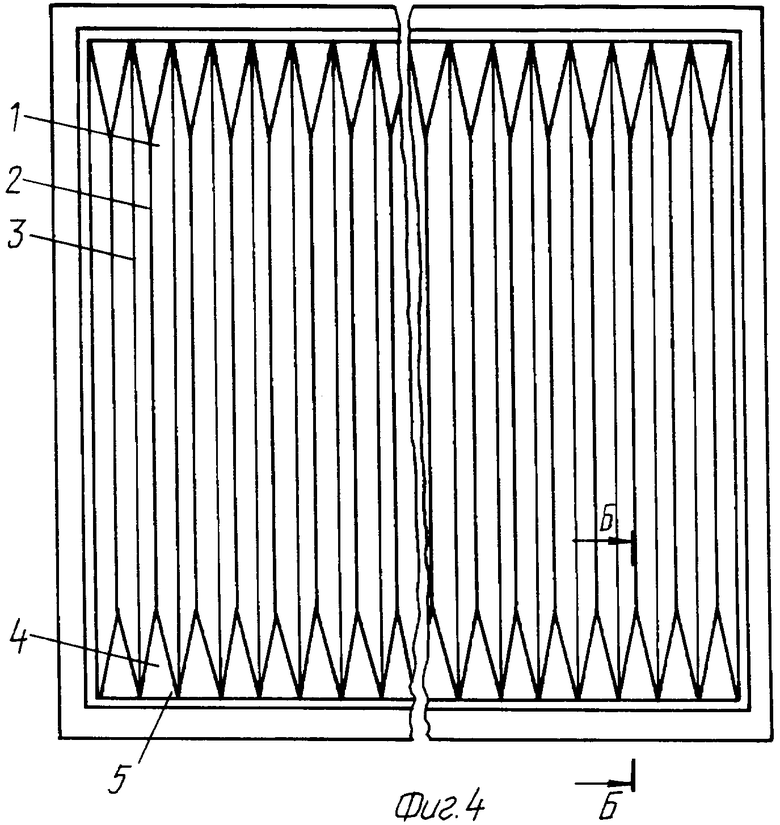

На фиг.3 и 4 - общий вид фильтрующего элемента сбоку и в плане.

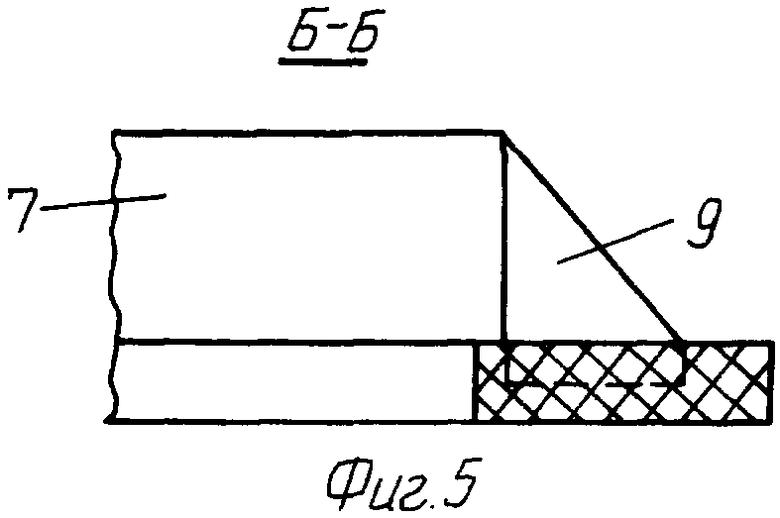

На фиг.5 - сечение по Б-Б на фиг.4.

Предлагаемый способ изготовления фильтрующего элемента панельного типа осуществляется следующим образом.

Фильтровальный материал 1 (фиг.1) определенной ширины поступает с рулона, например, в гофромашину, где посредством валиков наносят за счет деформации основные линии гиба 2 одного направления параллельно друг другу и основные линии гиба 3 - противоположного направления. Одновременно наносят дополнительные линии гиба 4, 5 и перегибают участки основных линий 2 и 3 в противоположную сторону. При этом точки изменения направления линий гиба 2 удаляют от каждого края материала 1 на расстояние, равное или более полвины шага, а дополнительные линии гиба 4 и 5 наносят под углом 45o к основной линии 2 до пересечения с основными линиями гиба 3. Основные линии гиба 3 также перегибают в противоположном направлении от точек пересечения дополнительных линий гиба 4 и 5 с основными линиями гиба 3.

При выходе материала 1 из под валиков гофромашины за счет создания сопротивления свободному движению материала производят складывание его по линиям гиба с образованием гофр 6 и карманов 7 (фиг.2). Далее от сгофрированного фильтровального материала отрезают отрезок с заданным числом гофр и помещают его в форму, в которой залита масса 8 (фиг.3 и 5), затвердевающая при нагреве и последующем охлаждении формы. Ширину заливки массой 8 производят более ширины боковых участков 9 (фиг.5), образующих карманы, т.е. более половины шага.

Таким образом, предлагаемый способ изготовления фильтрующего элемента панельного типа позволяет изготовить фильтрующий элемент с такой его конструкцией, которая, благодаря образованию карманов за счет складывания боковых участков определенным образом, позволяет обеспечить надежную герметичность, снизить затраты на его изготовление и расширить технологические возможности путем увеличения жесткости и гофр и возможности изменения числа гофр при использовании различных материалов.

Источники информации, принятые во внимание

1. Материалы компании "ИБС" "Станки для производства фильтров", Москва, 22-24 февраля 2000 г., с. 4 (Симпозиум в НАМИ).

2. Проспект "ЛААЗ".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА И ЕГО КОНСТРУКЦИЯ | 2000 |

|

RU2165287C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2001 |

|

RU2180257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХООЧИСТИТЕЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301909C2 |

| СКЛАДЧАТЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2388517C1 |

| Способ изготовления воздушного фильтра для помещений с повышенными требованиями к содержанию частиц пыли в воздухе | 2020 |

|

RU2748917C1 |

| Устройство для раскладки нити | 1991 |

|

SU1770243A1 |

| Устройство для охлаждения нитей из синтетического волокна | 1989 |

|

SU1713997A1 |

| Устройство для раскладки нити | 1990 |

|

SU1754609A1 |

| Устройство для раскладки нити | 1990 |

|

SU1770244A1 |

| Устройство для межоперационной передачи деталей с отверстиями | 1989 |

|

SU1641746A1 |

Изобретение предназначено для изготовления фильтрующих элементов панельного типа. В способе последовательно наносят линии гиба за счет деформации фильтровального материала попеременно в противоположном направлении с заданным шагом, складывают материал по линиям гиба с образованием гофр, заделывают торцевые участки с образованием карманов и проводят ленточную заливку эластичной массой. При этом на фильтровальном материале наносят дополнительные линии гиба под углом 45o к основным до пересечения с ними, а карманы образуют одновременно со складыванием гофр. Кроме того, заливку эластичной массой производят на ширину не менее расстояния между линиями гиба материала, а в эластичной массе размещают материал на величину не более чем величина превышения высоты гофр. Указанный способ позволяет снизить затраты на изготовление фильтрующего элемента. 5 ил.

Способ изготовления фильтрующих элементов панельного типа, при котором за счет деформации фильтровального материала последовательно наносят параллельно друг другу с заданным шагом основные линии гиба, а по краям материала наносят дополнительные линии гиба, которые располагают по обе стороны от основных линий гиба под углом 45o, причем на основных линиях гиба от точек пересечения их с дополнительными линиями изменяют направление деформации на противоположное, складывают материал по линиям гиба с образованием гофр и односторонних карманов, отличающийся тем, что точку пересечения основных и дополнительных линий гиба удаляют от края фильтровального материала на расстояние, превышающее половину шага между одноименными основными линиями гиба, с образованием участков с высотой больше высоты гофр, производят ленточную заливку по контуру элемента эластичной массой, при этом в эластичной массе размещают материал на величину не более чем величина превышения высоты гофр.

| US 4151095 А, 24.04.1979 | |||

| DE 3744270 А1, 13.07.1989 | |||

| БЕНЗИНОМОТОРНАЯ ПИЛА | 2004 |

|

RU2261797C1 |

| Способ получения фрикционного материала | 1960 |

|

SU139822A1 |

| DE 4010732 А1, 10.10.1991 | |||

| Фильтрующий элемент | 1969 |

|

SU436668A1 |

| Карбидкремниевый огнеупор | 1988 |

|

SU1512958A1 |

| US 5128039 А, 07.07.1992 | |||

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ВОЗДУХООЧИСТИТЕЛЯ | 1996 |

|

RU2100055C1 |

Авторы

Даты

2002-05-27—Публикация

2001-03-28—Подача