Область техники

Настоящая группа изобретений относится к способу получения катода литий-ионного аккумулятора, в частности к способу получения частиц прекурсоров без использования органических хелатирующих добавок для изменения скорости осаждения, способу получения из него активных катодных частиц и частице прекурсора, полученной с помощью способа.

Область техники

Литий-ионный аккумулятор, первоначально введенный в гражданский оборот в начале 1990-х годов, стал широко распространяться на рынке для аккумулирования энергии для портативных электронных устройств. Это связано с тем, что аккумулятор перезаряжается и имеет высокую массовую и объемную плотность энергии. В настоящее время литий-ионные аккумуляторы также широко исследуются для применения в электромобилях. Для применения в электромобилях желательно, чтобы катод аккумулятора имел большую емкость, высокую мощность, повышенную безопасность, длительный срок службы, низкую токсичность и более низкие производственные затраты. Однако современные катодные материалы, как правило, не отвечают всем этим требованиям.

Одна из причин, по которой известный катодный материал не соответствует всем требуемым характеристикам, заключается в том, что его трудно получать с применением комплексных полиметаллических материалов. Действительно, один метод, пригодный для производства с использованием некоторых переходных металлов, может не подходить для производства с использованием других переходных металлов, которые требуется использовать для получения катодных частиц. Следовательно, при такой ситуации другие дополнительные компоненты и вещества необходимо использовать в процессе производства. Например, при получении частиц переходных металлов как прекурсоров методом совместного осаждения Ni-Mn-Co (аббревиатура: как НМК) желательно комбинировать с алюминием (аббревиатура: Al) для образования частиц прекурсоров катода. Однако Al не будет осаждаться до образования гомогенной системы с Ni-Mn-Co в обычных условиях обработки гидроксидом. Следовательно, комплексные добавки и комплексообразователи должны были бы вноситься в реактор и вступать в реакции в нем. Это привело бы к следующим недостаткам: во-первых, затраты были бы увеличены из-за подачи добавок и комплексообразователей; во-вторых, удаление таких добавок и комплексообразователей потребовало бы дополнительной работы и привело бы к перерасходу воды.

При получении частиц НМК методом совместного осаждения в них неизбежно будет присутствовать несколько видов анионов, таких как оксалат, карбонат и гидроксид. Как правило, гидроксид является наиболее предпочтительным анионом при использовании метода совместного осаждения в промышленности, поскольку он дает частицы высокой плотности. Такие частицы высокой плотности более предпочтительны для элемента с высокой плотностью энергии. Однако существование таких анионов не принесло бы пользы для улучшения электрохимических характеристик катода, поскольку они привели бы к изменению пористости, размера кристаллитов или локального атомного упорядочения.

Для получения высоких электрохимических характеристик желательно выбрать подходящие условия обработки для определенных комбинаций катодных элементов (например, Al) на основе электрохимических различий различных анионов совместного осаждения.

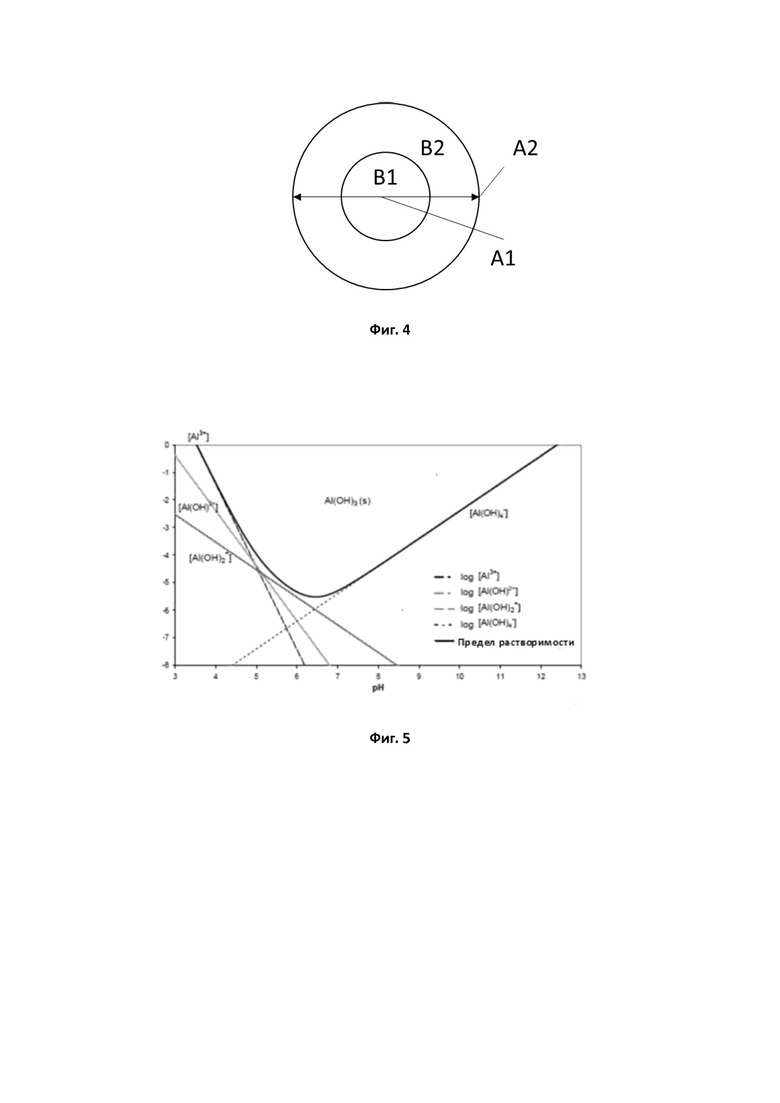

Однако добавление Al в прекурсор для материалов катода с применением гидроксида металла является сложной задачей. Произведение растворимости (Ksp) Al имеет порядок величины ниже, чем диапазоны рН, обычно характерные для частиц на основе НМК, что приводит к быстрому и чрезмерному осаждению и необычному росту вторичных частиц. В качестве примеров ниже описаны четыре известные способа внесения Al.

US 9406930 В описывает способ осаждения композиций НКА (аббревиатура Ni-Co-Al) в виде оболочки на ядро, образованного из НМК, в ходе которого значение рН корректируется до более низкого значения для облегчения осаждения Al. На самом деле, значение рН ниже 10 подходит для осаждения Al. Однако в таком способе значение рН составляет от 12 до 14 при стандартной температуре жидкости 25°С, что намного выше 10.

Следовательно, такой метод приводит к неравномерному осаждению Al и требует длительного времени реакции, что приводит к значительной аккумуляции площади поверхности частиц. Способ не является походящим.

US 8216676 B2 раскрывает способ, в котором Al осаждается на частицы активного катодного материала - LiCoO2, LiMn2O4 и НМК. В течение которого соотношение Со к переходному металлу контролируется для того, что составлять более чем 50% при регулировке рН около 9. В результате покрытие присутствует только на поверхности частицы, а не внутри частицы во время осаждения, которое выполняется на конечном материале. Следовательно, такой метод не позволяет объединять Al в структуру частиц, особенно для частиц, содержащих большое количество Ni и с небольшим количеством или отсутствием Со.

US 9876226 B обеспечивает частицы прекурсора катода, которые покрыты более мелкими частицами оксида алюминия. Такой метод основан на том, что ионы Al диффундируют в структуру при нагревании. Однако для богатых никелем катодных материалов высокая термическая обработка приведет к образованию неактивных каменных солей, что ухудшит характеристики катода. Следовательно, этот способ является неприемлемым.

CN 106207140 А раскрывает способ, в котором алюминий (Al) добавляется во время совместного осаждения к материалам НК (аббревиатура: Ni-Co) при наличии специального комплексообразователя или хелатора. Такой комплексообразователь усложняет процесс и приводит к дополнительной очистке сточных вод. Подача органического хелатора отрицательно повлияла бы на время реакции. Однако такой метод не позволяет избежать использования такого комплексообразователя или хелатора.

Между тем, другая проблема, что для обеспечения высоких электрохимических характеристик во время производства активного материала вода, полученная из катода на основе гидроксида, вызовет коррозию технологического оборудования, что может повредить катодные частицы, поскольку высокое содержание водяного пара связано с крупными зернами, наблюдаемыми на частицах после обжига. Как правило, одним из способов решения такой задачи является увеличение объемного расхода реакционного газа в реакторе. Однако это может только ускорить скорость уноса, но не в состоянии уменьшить образование воды. Кроме того, такой метод также увеличивает производственные затраты и не может исключить образование коррозии. На самом деле, в некоторых случаях коррозия может усилиться из-за использования окислительного газа намного. С одной стороны, использование большого количества окислительного газа может способствовать удалению воды, с другой стороны, это также может увеличить коррозию технологической установки. Следовательно, удаление некоторого количества полученной воды при исходных условиях, не приводящей к коррозии, не обеспечивается.

Техническая проблема

Достаточно сложно включить Al в прекурсор для катода на основе гидроксида металла с достижением высоких электрохимических характеристик. Кроме того, во время производства активных частиц вода, полученная на катодах на основе гидроксида, вызовет коррозию технологического оборудования.

Раскрытие сущности изобретения

Настоящее техническое решение обеспечивает способ получения частиц прекурсора переходного металла, причем частицы прекурсор переходного металла может быть совместно использован с металлами, такими как литий, с образованием активных катодных частиц, которые могут быть использованы для литий-ионных аккумуляторов.

Способ включает, по меньшей мере, следующие стадии: подача потока продукта (в) в реактор для регулирования рН и обеспечения осаждения анионов, подачу потока продукта (а) для обеспечения одновременного осаждения катионов переходных металлов, при этом осаждающие анионы и катионы переходных металлов реагируют с образованием осажденной суспензии частиц; поток продукта (в) содержит, по меньшей мере, первую анионную композицию B1 и вторую анионную композицию В2, с первой анионной композицией B1 осуществляют переход во вторую анионную композицию В2 в первое время перехода между моментом начала совместного осаждения и моментом окончания реакции, поток (а) содержит, по меньшей мере, одну катионную композицию; и фильтрация, промывка и сушка осажденной суспензии частиц с образованием частиц прекурсора.

Настоящее изобретение далее обеспечивает способ получения активных катодных частиц, который включает следующие стадии: получение частиц прекурсора вышеуказанным способом; смешивание частиц прекурсора с источником лития с образованием смеси; и прокаливание смеси с получением активных катодных частиц.

Кроме того, настоящая группа изобретений дополнительно включает прекурсор частиц, полученный вышеуказанным способом. Прекурсор частицы включает структуру ядро-оболочка, первая анионная композиция B1 находится в ядре, вторая анионная композиция В2 находится в оболочке, окружающую первую анионную композицию B1, первая граница раздела образуется между первой анионной композицией B1 и второй анионной композицией В2.

В одном варианте осуществления изобретения активная катодная частица дополнительно включает катионную композицию А, которая находится как в ядре, так и в оболочке.

В другом варианте осуществления изобретения активная катодная частица дополнительно включает первую катионную композицию A1 и вторую катионную композицию А2, причем между первой катионной композицией A1 и второй катионной композицией А2 образуется вторая поверхность контакта; вторая поверхность контакта совпадает с первой поверхностью контакта, или вторая поверхность контакта отличается от первой поверхности контакта.

Технический эффект

Способ имеет следующие преимущества: во-первых, получение частиц прекурсора, которые имеют более одного аниона в структуре, и анион имеет изменение композиционного состава (т.е. ядро-оболочка) между внутренней и внешней частями частицы. В одном варианте осуществления изобретения распределение катионов может не изменяться по всей частице. В другом варианте осуществления изобретения распределение катионов может изменяться в различных частях частицы. В еще одном варианте осуществления изобретения распределение катионов может также иметь композиционные изменения в составе в частице. Во-вторых, используют изменение содержания аниона для предпочтительного осаждения различных катионных материалов в ядро или оболочку частицы. Во время осаждения условия осаждения рН могут изменяться постепенно или сразу же после изменения содержания аниона. В-третьих, исключено использование органических хелатирующих добавок для изменения скорости осаждения желаемых катионов в сердцевину или оболочку материала, особенно в условиях добавления Al в прекурсора катода. Наконец, во время процесса, когда прекурсор прокаливается в конечный продукт, образование воды уменьшается путем замены гидроксид-аниона, который обычно присутствует в частицах катода, другими, генерирующими СО/СО2

Краткое описание чертежей

Фиг. 1 - схематический вид частицы прекурсора, которая имеет первый анион В1 в ядре и второй анион В2 в оболочке, окружающей первый анион B1, и однородный катион А, диспергированный внутри всей частицы;

Фиг. 2 - схематический вид частицы прекурсора, которая имеет первый анион В1 в ядре и второй анион В2 в оболочке, окружающей первый анион B1, и далее имеет первый катион A1 в ядре и второй катион А2 в оболочке, причем граница раздела между B1 и В2 совпадает с границей раздела между A1 и А2;

Фиг. 3 - схематический вид частицы прекурсора, которая имеет первый анион B1 в ядре и второй анион В2 в оболочке, окружающей первый анион B1, и далее имеет первый катион A1 в ядре и второй катион А2 в оболочке, причем граница раздела между B1 и В2 не совпадает с границей раздела между A1 и А2;

Фиг. 4 - схематический вид частицы прекурсора, которая имеет первый анион B1 в ядре и второй анион В2 в оболочке, окружающей первый анион B1, катионы A1 и А2 в частице имеют градиент концентрации, при котором катион A1 постепенно переходит в катион А2.

Фиг. 5 отображает произведение растворимости (Ksp) различных гидроксидов и карбонатов при 25°С.

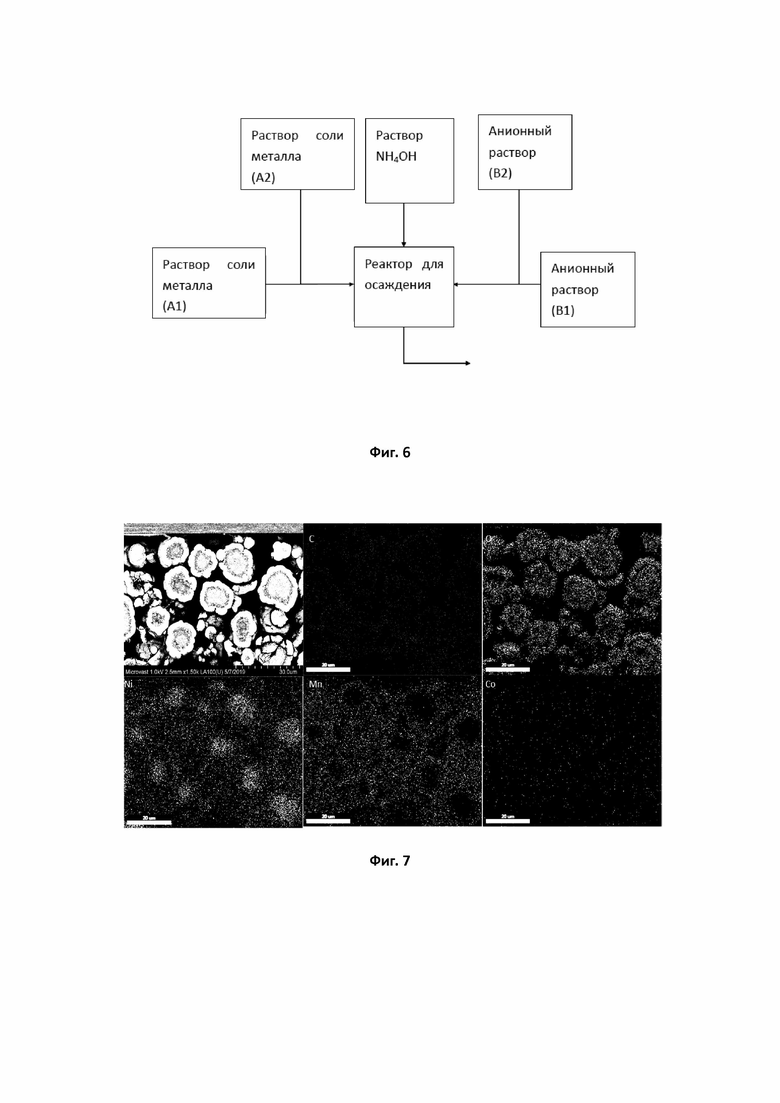

Фиг. 6 - блок-схема процесса получения частиц прекурсора;

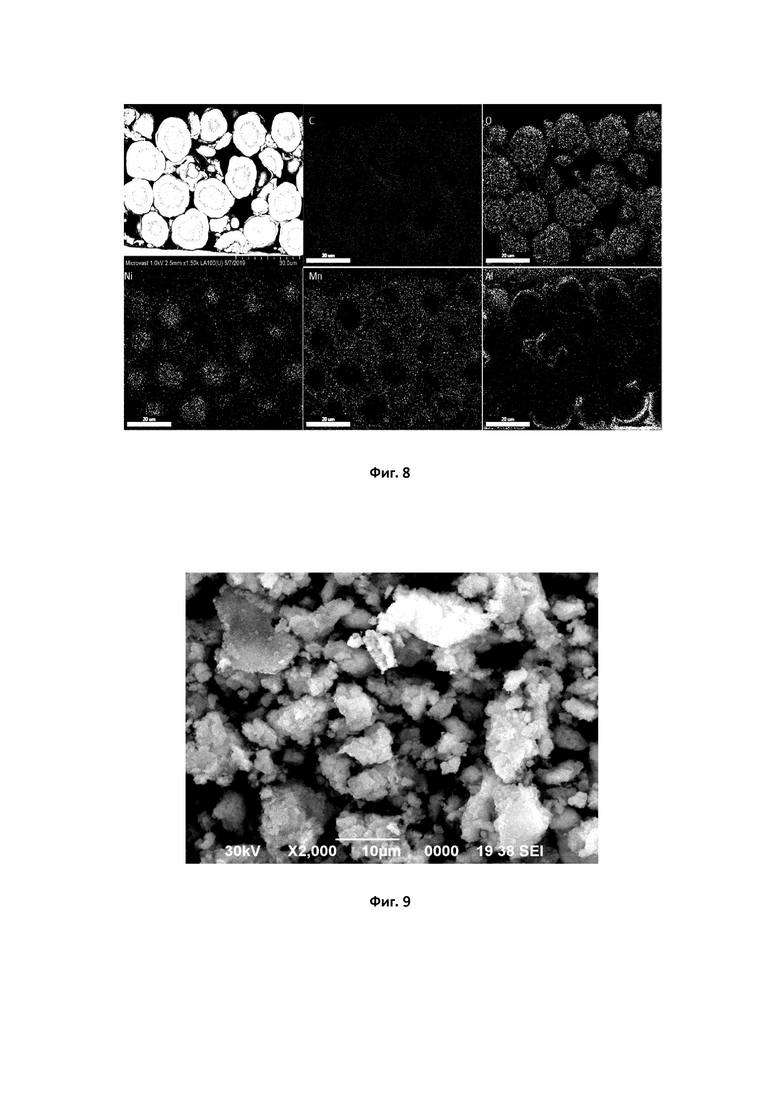

Фиг. 7 - изображение, полученное с помощью растрового электронного микроскопа, поперечного сечения частиц прекурсора в примере 1;

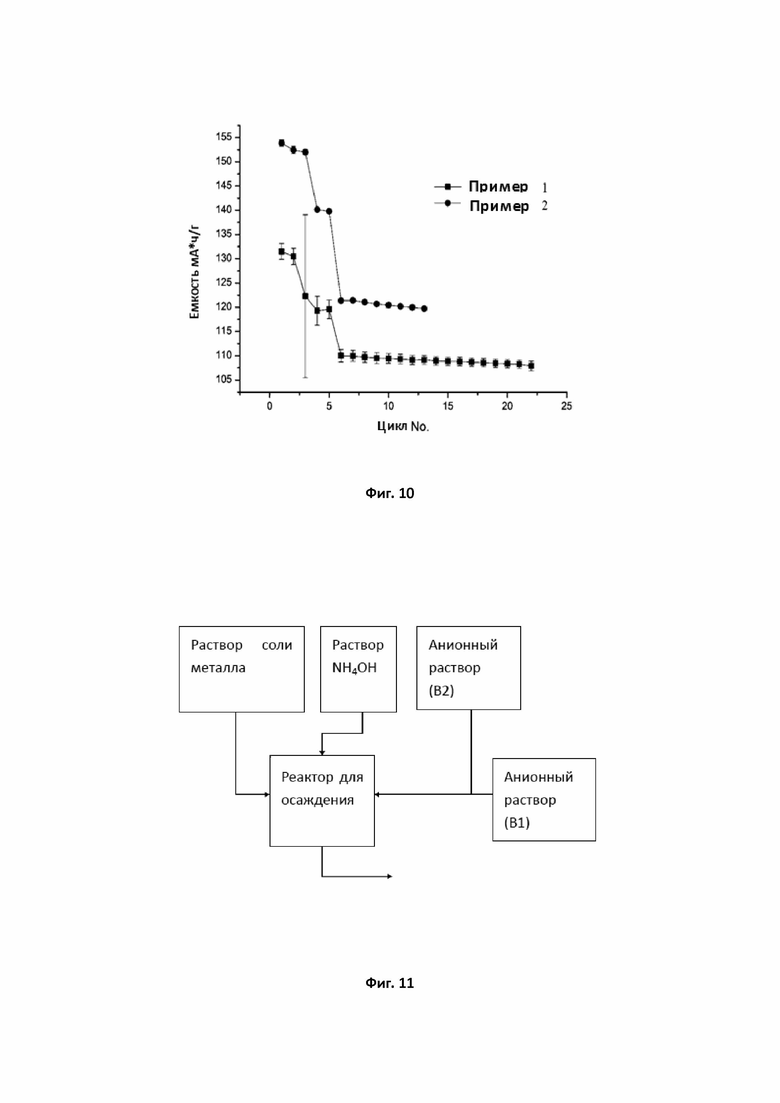

Фиг. 8 - изображение, полученное с помощью растрового электронного микроскопа, поперечного сечения частиц прекурсора в примере 2;

Фиг. 9 - изображение, полученное с помощью растрового электронного микроскопа, поперечного сечения частиц прекурсора сравнительного примера 1;

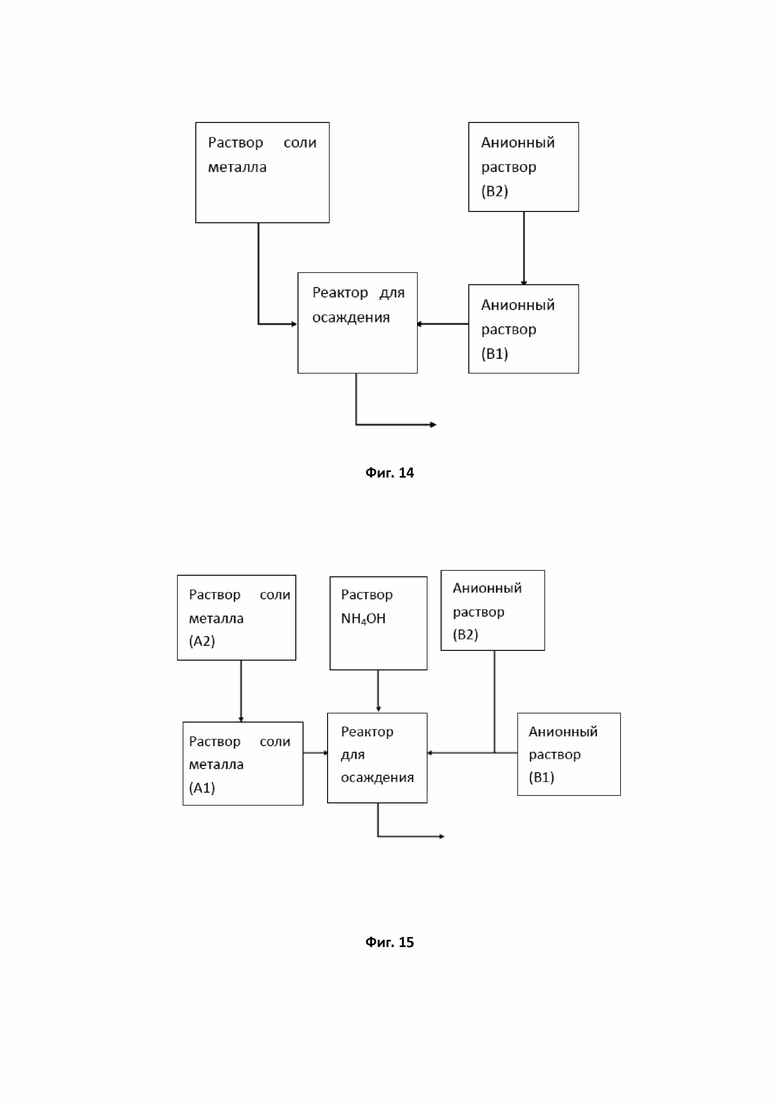

Фиг. 10 - разрядная емкость и производительность при циклическом режиме работы для литиевой аккумулятора монетного типа, полученной с использованием частиц по примерам 1 и 2;

Фиг. 11-15 отображены различные блок-схемы производства в реакторе, которые могут быть использованы в реакции осаждения по настоящему изобретению.

Осуществление изобретения

Настоящее изобретение далее будет раскрыто более детально со ссылкой на варианты осуществления. Следует отметить, что приведенное ниже описание предпочтительных вариантов осуществления настоящего изобретения представлено здесь только в целях пояснения технической сущности группы изобретений. Оно не охватывает все частные случаи выполнения изобретения или ограничивает объем правовой охраны.

В приведенных ниже вариантах осуществления изобретения частицы прекурсора с изменением содержания аниона в их структуре ядро-оболочка будут получены после реакции совместного осаждения, и объем раствора, в котором происходит реакция, определяется как зона осаждения.

Способ получения таких частиц прекурсора с изменением содержания аниона в их структуре ядро-оболочка включает следующие этапы: во-первых, вакуумирование зоны осаждения и/или заполнение газом Не, N2 или А2, например, проведение в атмосфере или барботирование зоны осаждения с использованием газов Не, N2 или Ar.

Далее, осуществляют подачу потока продукта (в) в реактор для обеспечения осаждения анионов, подачу потока продукта (а) для обеспечения одновременного осаждения катионов переходных металлов, в результате чего осаждающие анионы и катионы переходных металлов реагируют с образованием осажденной суспензии частиц; поток продукта (в) включает в себя по меньшей мере первую анионную композицию B1 и вторую анионную композицию В2, с первой анионной композицией B1 осуществляют переход на вторую анионную композицию В2 в первое время перехода между временем начала совместного осаждения и временем окончания реакции, поток (а) включает в себя по меньшей мере одну катионную композицию; производят фильтрацию, промывку и сушку осажденной суспензии частиц с получением частиц прекурсора.

При необходимости дополнительные потоки продукта (e…z) могут также вводиться в зону осаждения для добавления дополнительных веществ в реакцию или для удаления раствора с помощью устройства, обеспечивающего возможность загущения и удаления in-situ.

Далее происходит смешивание прекурсора активных частиц с источником лития для образования смеси и прокаливание с получением активных катодных частиц. Во время такого прокаливания происходит реакция литиации и вода удаляется из смеси.

Каждый объем зоны осаждения определяется как объем одной смесительной емкости или сумма нескольких параллельно соединенных технологических сосудов, насосов или устройств, обеспечивающих возможность сгущения и удаления твердожидкостной среды.

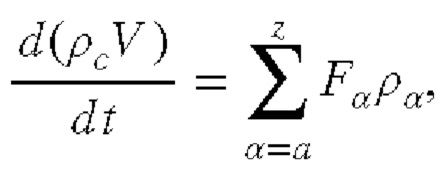

Зона выпадения осадков в общем случае может быть описана следующим уравнением баланса массы:  где "α" представляет поток продукта для входа/выхода от (а) до (z), "ρα" - плотность жидкости, "V" - объем зоны выпадения осадка, "Fα" - объемный расход, "ρα" - плотность потока на входе; "ρc" - плотность накапливающейся жидкости в реакторе, которая изменяется со временем.

где "α" представляет поток продукта для входа/выхода от (а) до (z), "ρα" - плотность жидкости, "V" - объем зоны выпадения осадка, "Fα" - объемный расход, "ρα" - плотность потока на входе; "ρc" - плотность накапливающейся жидкости в реакторе, которая изменяется со временем.

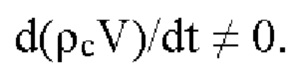

В одном варианте осуществления изобретения используется только одна зона осаждения, и реакции совместного осаждения происходят во время дозировочной операции, уравнение баланса массы определяется как:

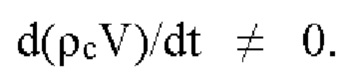

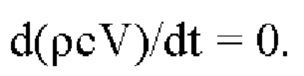

В другом варианте осуществления изобретения несколько зон осаждения соединены последовательно:  В еще одном варианте осуществления изобретения несколько зон осаждения связаны последовательно:

В еще одном варианте осуществления изобретения несколько зон осаждения связаны последовательно:

В настоящем изобретении активные катодные частицы представляют собой материалы с градиентом концентрации, полученные реакцией совместного осаждения, размер активных катодных частиц зависит от времени реакции, а состав, нанесенный на частицу в конкретный момент времени, непосредственно связан с подаваемыми на вход ионными композициями.

В процессе осуществления настоящего изобретения поток продукта (в) включает по меньшей мере один анионный состав B1 для осаждения с концентрацией 0,001-14 (моль анион/л) и включает по меньшей мере одно вещество, выбранное из группы, состоящей из: NaOH, Na2CO3, NaHCO3, Na2C2O4, LiOH, Li2CO3, LiHCO3, Li2C2O4, KOH, K2CO3, KHCO3, K2C2O4 или некоторые комбинации перечисленных выше веществ. Между тем, поток продукта (в) функционирует так, чтобы обеспечить анионами, которые вошли бы в частицы осадка. Кроме того, поток продукта (в) включает в себя более одного вещества. В одном варианте осуществления поток продукта (в) включает по меньшей мере два вещества, т.е., первый анионный состав B1 и второй анионный состав В2, в определенный момент времени t поток продукта (в) изменяется от первого анионного состава B1 ко второму анионному составу В2. Из-за этого анионы, осажденные в суспензию частиц, будут внезапно заменены другими анионами.

Например, в одном варианте осуществления поток продукта (в) имеет начальный анионный состав, то есть первый состав В1. По мере протекания реакции поток продукта (в) изменяется от первого анионного состава B1 ко второму анионному составу Вг в первое время перехода г, где время переключения t существует между временем начала совместного осаждения и временем окончания реакции. В частности, в одном варианте осуществления первый анионный состав B1 представляет собой раствор, полностью состоящий из основных солей. В одном варианте осуществления изобретения второй анионный состав В2 представляет собой по меньшей мере один выбранный из группы, состоящей из карбоната (солей [СО3]), оксалата (солей [C2O4]), основных (солей [ОН]) или некоторой комбинации перечисленных выше веществ.

В одном варианте осуществления первое время перехода t при переходе от первого анионного состава B1 на второй состав В2 составляет более 50% времени реакции. В другом варианте осуществления первое время перехода t при переходе от первой композиции B1 на вторую композицию В2 происходит после 75% времени реакции.

Кроме того, расход и концентрация потока (В) могут быть постоянными или изменяться в процессе реакции. В одном варианте осуществления изобретения изменение расхода и концентрации может происходить в одно и то же время первого перехода t, когда первый анионный состав B1 изменяется на второй анионный состав В2 во время совместного осаждения.

Например, в одном варианте осуществления первая композиция B1 представляет собой гидроксид натрия для обеспечения гидроксида, необходимого в частицах, вторая композиция В2 представляет собой карбонат натрия для обеспечения карбоната, необходимого в частицах. При половине от общего времени реакции осуществляют переход от первого состава B1 на второй состав В2.

В настоящем изобретении поток продукта (а) функционирует для обеспечения катионами переходных металлов. Поток продукта (а) имеет по крайней мере одно вещество-катион. В одном варианте осуществления изобретения поток продукта (а) имеет один катионный состав A1 и второй состав А2. Поток продукта (а) включает катионы для осаждения с концентрацией от 0,001 до 6 (моль катиона/л). Катионы, обеспечиваемые потоком продукта (а), являются по меньшей мере одним выбранным из группы, состоящей из: Mg, Са, Zr, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Al или комбинацией перечисленных выше веществ. Анион, обеспечиваемые потоком продукта (а), находится в форме сульфата, карбоната, хлорида, нитрата, фторида, оксида, гидроксида, оксигидроксида, оксалата, карбоксилата или ацетата, фосфата или бората. Например, в одном варианте осуществления изобретения поток продукта (а) представляет собой соль металла -Ni:Mn:Co с соотношением - 4:3:3. В другом варианте осуществления изобретения поток продукта включает гидроксид металла - Ni:Co:Mn с соотношением - 4:4:2 и соль металла -Ni:Co с соотношением 9:1.

В одном варианте осуществления изобретения поток продукта (а) имеет первый катионный состав A1 в начале реакции, первый катионный состав A1 используют как исходный катионный состав, и он имеет определенную концентрацию. По мере протекания реакции состав меняется с первого катионного состава A1 на второй катионный состав А2 во время второго переходах, где t существует между временем начала совместного осаждения и временем окончания реакции.

В одном варианте осуществления изобретения катионный состав изменяется от первого состава A1 ко второму составу А2 постепенно в виде градиента со временем. В другом варианте осуществления катионный состав изменяется от первого состава A1 до второго состава А2 резко, как граница раздела ядро-оболочка. Второе время перехода, когда A1 изменяется на А2, может произойти в любой момент. В одном варианте осуществления изобретения время, когда катионный состав изменяется с первого состава A1 на второй состав А2, не совпадает с временем, когда анионный состав изменяется с B1 на В2.

В одном варианте осуществления A1=А2. В этом варианте осуществления изобретения имеется только один поток катионной композиции, подаваемой в реактор от начала до конца. Например, в одном варианте осуществления изобретения в реактор подают только раствор сульфата металла, включающего Ni:Co с соотношением - 90:10. При этом варианте существует только Ni и Со катионы присутствуют во всей частице. В качестве примера можно привести отображенный на фиг. 1 схематический вид структуры активных частиц катода. На фиг. 1 отображен прекурсор частицы, который имеет структуру ядро-оболочка, в которой анионное ядро B1 (например, гидроксид) находится в центре, а анионная оболочка В2 (например, карбонат) окружает анионное ядро B1, а частица имеет однородный катионный состав А.

В другом варианте осуществления изобретения изменение катионного состава от первого состава A1 до второго состава А2 с подачей различных комбинаций переходных металлов будет происходить одновременно с изменением анионного состава от первого состава B1 до второго состава В2 с подачей различных анионов, осажденных в активные частицы. В этом варианте осуществления, поскольку катионный состав и анионный состав изменяются одновременно, осажденные активные частицы будут иметь структуру ядро-оболочка, ядро частицы включает в себя первый катионный состав A1 и первый анионный состав B1, а оболочка частицы, которая окружает ядро, включает в себя второй катионный состав А2 и второй анионный состав В2. На Фиг. 2 показан схематический вид частицы прекурсора, где первый катион A1 и первый анион B1 находятся в ядре, а второй катион А2 и второй анион В2 расположены в оболочке.

Далее, первый катионный состав Al и второй катионный состав А2 состоят из катионов: NixMnyCozMe1-x-y-z, где x+y+z≥0,9, z≤0,2, a "Me" - относится к одному или нескольким дополнительным металлам, выбранным из группы, состоящей из Mg, Са, Zr, Ti, V, Cr, Fe, Cu и Al. В одном варианте осуществления z<0,05. В другом варианте z=0. В другом варианте "Me" - это Al, Mg, Zr, Ti или какая-то комбинация перечисленных веществ.

В условиях подачи исходного начального раствора, описанных ранее, осажденная активная частица будет собрана после времени tf, активная частица выражается как (NixMnyCozMe1-х-у-z)(СО3)2(ОН)2-2а, где x+y+z≥0,9, z≤0,2, 0≤а≤1, "Me" - это дополнительные металлические элементы, кроме Ni, Mn и Со, такие как Mg, Са, Zr, Ti, V, Cr, Fe, Cu и Al.

В некоторых вариантах осуществления изобретения первый катионный состав Al и второй катионный состав А2 различны. В таких вариантах осуществления изобретения первая катионная композиция A1 имеет катионный состав: NixMnyCozMe1-x-y-z, где x+y+z≥0,9, 0,75≤х≤1; 0≤z≤0,1, "Me" - один или несколько дополнительных металлических элементов, выбранных из группы, состоящей из Mg, Са, Zr, Ti, V, Cr, Fe, Cu и А1. Второй катионный состав А2 имеет катионный состав: NixMnyCozMe1-x-y-z, где x+y+z≥0,9, 0,3≤х≤0,7; 0,25≤у≤0,5, "Me" - один или несколько дополнительных металлических элементов, выбранных из группы, состоящей из Mg, Са, Zr, Ti, V, Cr, Fe, Cu и Al.

В одном варианте осуществления изобретения, изменяя состав потока продукта (а), катионный состав будет непрерывно изменяться для всего или части материала, образуя таким образом катод, который имеет градиент концентрации катионов переходных металлов. В одном варианте осуществления изобретения переходные металлы, то есть катионы, изменяются в течение всего процесса получения всей частицы. В другом варианте осуществления изобретения только часть частиц имеют линейный градиент оболочки частиц, содержащих переходный металл, со структурой ядро-оболочка с анионными веществами, остальные остаются неизменными. В еще одном варианте осуществления изобретения только часть частицы имеют нелинейные градиенты оболочки частиц, включающих переходный металл, со структурой ядро-оболочка с анионами. В еще одном варианте осуществления изобретения только часть частиц составляют многопереходные градиентные оболочки частиц, включающих переходный металл, со структурой ядро-оболочка с анионами. В еще одном варианте осуществления изобретения только часть частиц образуют ядро-градиентную оболочку переходных металлических частиц с ядром-оболочкой с анионами. В еще одном варианте осуществления только часть частиц содержат ядро-градиент-оболочка частиц с переходными металлами и со структурой ядро-оболочка с анионами.

В некоторых вариантах осуществления изобретения, чтобы получить полный градиент концентрации или ядро-градиент оболочки частицы, подача переходного металла, т.е. потока продукта, который обеспечивает первым катионным составом A1 и вторым катионным составом А2, имеет катионный состав: NixMnyCozMe1-x-y-z, где x+y+z≥0,9, z≤0,2, "Me" - один или несколько дополнительных металлических элементов, выбранных из группы, состоящей из Mg, Са, Zr, Ti, V, Cr, Fe, Cu и Al, для первого катионного состава A1 - 0,85≤х≤1; 0≤c≤z≤0,1, для второго катионного состава А2 - 0,4≤х≤0,7; 0,25≤у≤0,5.

В одном варианте осуществления изобретения ключевые точки обработки для катионного состава, начало градиента в частицах ядро-градиент оболочка частиц или изменение перехода для мультипереходных частиц катода могут происходить в любой момент во время процесса получения частиц. В этом варианте осуществления изобретения переход с первой катионной композиции A1 на вторую катионную композицию А2 не согласуется с переходом с первой анионной композиции B1 на вторую анионную композицию В2. Фиг. 3 отображает схематический вид частиц прекурсора. Такие частицы прекурсора получают способом, в котором с первой анионной композиции В1 переходят на вторую анионную композицию В2 в момент, отличный от момента перехода с первой катионной композиции A1 на вторую катионную композицию А2. Следовательно, для анионов и катионов граница раздела анионов B1 и В2 не совпадает с границей раздела катионов A1 и А2.

В другом варианте осуществления изобретения, как отображено на фиг. 4, для анионов B1 и Вг, поскольку с B1 переходят на В2 в определенное время, в частице существует четкая граница раздела B1-B2. Для катионов, поскольку катион A1 используют в начале, а с катиона A1 постепенно переходят на А2 в течение всего процесса, в частице нет четкого раздела границ между A1 и А2.

В одном варианте осуществления изобретения ядро-градиент оболочка вызывают градиент концентрации, когда с B1 переходят на В2. В другом варианте осуществления изобретения изменение перехода для частиц с многопереходным градиентом претерпевает изменение, когда B1 равно В2.

Поток продукта (ei…zi) включает в себя дополнительные растворители, поверхностно-активные вещества или ингибиторы пенообразования. Например, растворителем является по меньшей мере один выбранный из следующих: этанол, изопропанол, ионные жидкости и так далее. С поверхностно-активными веществами могут быть следующие: алкилсульфаты, такие как додецилсульфат натрия (ДСН), соединения алкил триметил аммония, такие как цетилтриметил аммония (ЦТА), гликоли, триглицериды. Ингибитором пенообразования является этанол.

В одном варианте осуществления изобретения добавка также подается в реактор. Добавка относится к солям металлов, отличных от Ni, Со и Mn, указанных как "Me". В одном варианте осуществления изобретения добавкой является Al2(SO4)3. В качестве добавки Al3+ будет осаждаться вместе с другими катионами. Так как разные катионы применяют для разных условий рН. корректировка влияния рН является неизбежной. Это привело бы к изменению Ksp, и Ksp различных анионов образовал бы различные осадки. Следовательно, он может быть выбран с помощью различных рН в соответствии с подходящим анионным осаждением. Другие добавки также могут быть использованы, если рН соответствует.

рН каждой зоны осаждения поддерживается в пределах 7-13. В одном варианте осуществления изобретения рН находится в диапазоне 9,5-12,5 при осаждении гидроксидов и в диапазоне 7-10 при осаждении карбонатов.

Зона осаждения емкости хорошо перемешивается во время подачи раствора для реакции и имеет Re>6400, при этом время перемешивания составляет от 0 до 1200 секунд. В одном варианте осуществления изобретения время смешивания составляет от 0 до 120 секунд. В другом варианте осуществления изобретения время смешивания составляет от 0 до 45 секунд. Температура зоны осаждения поддерживается в диапазоне от 30 до 800°С. В одном варианте осуществления изобретения температура зоны осаждения поддерживается в диапазоне от 45 до 600°С.

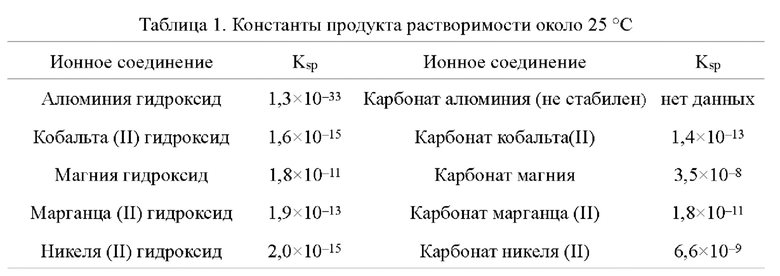

В Таблице 1 приведены значения константы продукта растворимости (Ksp) карбонатов и гидроксидов. Как видно из Таблицы 1, константа продукта растворимости (Ksp) карбоната больше, чем константа продукта растворимости гидроксида. Теоретически при одном и том же рН осаждается больше гидроксидов, чем карбонатов. Ksp и рН обычно являются двумя основными факторами, определяющими растворимость вещества. В таблице 1 "(II)" означает, что валентность металла равна двум.

В другом варианте осуществления изобретения рН является постоянным и составляет от 9-10, 5 независимо от аниона, подаваемого для совместного осаждения. В таком варианте осуществления как первая анионная композиция B1, так и вторая анионная композиция В2 имеют рН в диапазоне 9-10,5.

В некоторых вариантах осуществления рН изменяется, когда анионный состав изменяется от B1 до В2. Например, рН изменяется при переходе от гидроксида к карбонату, так как первый анионный состав B1 это гидроксид, имеющий рН 10-14, а второй анионный состав Вг это карбонат, имеющий рН значительно ниже.

В некоторых вариантах осуществления рН постепенно изменяется в течение всей реакции или в определенный период, в течение которого осуществляется реакция.

После достаточного времени до окончания осаждения частицы осаждаются из зоны осаждения в суспензию, которая собирается в баке выдержки или непосредственно подается в твердожидкостное фильтрующее устройство для отделения частиц. Фильтрующее устройство может быть пластинчатым и рамным фильтром, патронным фильтром, центрифугой, вакуумным барабанным фильтром, напорным барабанным фильтром, гидроциклоном, нутч-фильтром, сгустителем или некоторой комбинацией устройств. Затем отфильтрованные осажденные частицы (т.е. осадок фильтра) промывают для удаления побочных продуктов солей из реакций осаждения.

А затем осажденные частицы сушат в вакууме в атмосфере N2, А2 или воздуха в течение 3-24 часов между 80-200°С, образуя таким образом прекурсор осажденных частиц.

После сушки осажденные частицы прекурсора контактируют и хорошо перемешиваются с источником лития с образованием смеси. Источник лития выбирают из гидроксида лития (т.е. LiOH), LiOH⋅H2O, карбоната лития (Li2CO3), LiNO3, ацетата лития, металлического лития или L12O. В одном варианте осуществления изобретения источником лития является гидроксид лития. В другом варианте осуществления источником лития является карбонат лития.

В одном варианте осуществления изобретения молярное отношение между Li из источника лития и катионом металла из потока продукта (а) находится в диапазоне 0,5-1,5. В другом варианте осуществления изобретения мольное соотношение составляет 0,9-1,15. В еще одном варианте изобретения мольное соотношение составляет 1,01-1,10.

После того как источник лития и осажденный прекурсор частиц смешаны равномерно для того, чтобы получить смесь осуществляют прокаливание смеси при температуре 300-950°С, при котором несколько температур выдержки и скорости ее изменения могут быть использованы. Например, сначала контролируют температуру на уровне 300-500°С в течение 2-20 часов, а затем повышают температуру до 700-850°С и поддерживают ее в течение 2-20 часов. Скорость изменения температуры при нагреве составляет от 0,5 до 10 градусов в минуту. В другом варианте осуществления изобретения скорость изменения температуры при нагреве составляет 2-5 градусов в минуту. Время прокаливания составляет от 2 часов до 48 часов.

Во время прокаливания в приведенном выше методе вода может образовываться между 0-800°С во время стадии прокаливания. Поскольку во время прокаливания прекурсоры подвергались разложению и/или окислению с получением требуемых продуктов, активных катодных частиц. На этапе прокаливания происходила следующая реакция по формулам 1-3, где М(ОН)2, М(СО3) и М(C2O4) - осажденные частицы из раствора, М - металл:

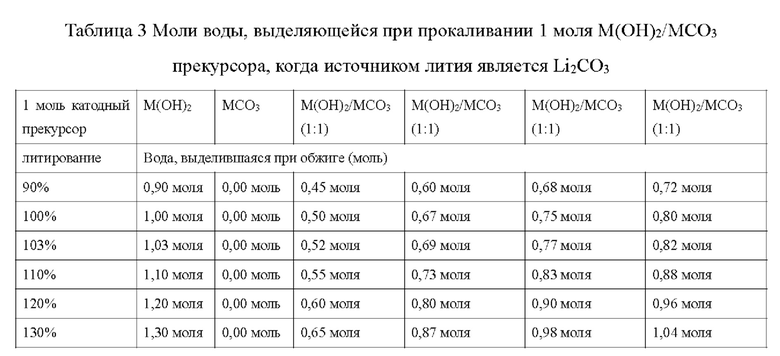

В Таблицах 2 и 3 приведено количество воды в молях, выделяющейся при прокаливании 1 моля прекурсора М(ОН)2/МСО3 (т.е. процесс литиации) при использовании различных источников лития. Авторы установили, что при точном высвобождении количества воды осложняется выбор источника лития, очевидно, что частицы прекурсора с гидроксидом будут образовывать воду, в то время как присутствие карбонатного и оксалатного анионов приведет к образованию оксидов углерода.

Содержание воды, выделяющейся из прекурсора частиц катода и прекурсора Li, будет уменьшено при получении материала с градиентом анионного состава, поскольку вместо Н2О в реакциях разложения будет частично выделяться СО/СО2, как показывают Формулы 2 и 3.

Прокаливание проводят в атмосфере, выбранной из N2, воздуха, осушенного воздуха, кислорода или их комбинации. Температура прокаливания имеет решающее значение для материалов с градиентом концентрации, поскольку слишком высокая, слишком длительное прокаливание или комбинация этих двух факторов может вызвать такую сильную диффузию катионов, что градиент уже не присутствует в полученных активных катодных частицах.

Для характеристики и анализа осажденных активных катодных частиц, которые имеют градиента концентрации элементов, могут быть измерены пористость, плотность и размер частиц. Наличие градиента концентрации может быть подтверждено профилем распределения примеси по глубине или с помощью поперечного сечения частицы и использованием линейного сканирования посредством энергодисперсионной рентгеновской спектроскопии или электронного электронного микроанализатора.

Осажденные и активные катодные частицы можно охарактеризовать с помощью распределения частиц по размерам D10, D50, D90. Средний диаметр Саутера d32 можно рассчитать по формуле  где "nk" это относительная фракция, и "dk" - бункерный диаметр из распределения частиц по размерам. Распределение частиц по размерам может быть определено с помощью прибора для рассеяния света. В одном варианте осуществления изобретения полученные активные катодные частицы имеют средний диаметр Саутера в диапазоне 0,5-30 мкм. В другом варианте осуществления средний диаметр Саутера находится в диапазоне 1-15 мкм.

где "nk" это относительная фракция, и "dk" - бункерный диаметр из распределения частиц по размерам. Распределение частиц по размерам может быть определено с помощью прибора для рассеяния света. В одном варианте осуществления изобретения полученные активные катодные частицы имеют средний диаметр Саутера в диапазоне 0,5-30 мкм. В другом варианте осуществления средний диаметр Саутера находится в диапазоне 1-15 мкм.

Пористость полученных активных катодных частиц может быть проанализирована с помощью анализа удельной поверхности по методу Брюнера - Эммета - Теллера и методу Баррета-Джойнера-Халенды.

Полученные активные катодные частицы могут быть использованы в литий-ионных аккумуляторах. В частности, в одном варианте осуществления полученные активные катодные частицы смешивают со связующим и проводящими частицами с образованием смеси суспензии. Суспензию смеси далее отливают в металлической фольге с образованием катодного электрода. Катодный электрод может быть использован в литий-ионном аккумуляторе.

Для проверки характеристик материала катода могут быть проведены испытания на заряд/разряд. Затем можно определить емкость материала, производительность при циклическом режиме работы, цикл зарядки, скорость зарядки и эффективность могут быть определены.

Примеры осуществления настоящего изобретения

Пример 1:

На фиг. 6 представлен схематический вид устройства для получения активных катодных частиц. Как показано на фиг. 6, реакция проводится с осуществлением следующих этапов:

Во-первых, помещают 10-литровый стеклянный реактор в закрытый рубашкой бак с возможностью перемешивания, заполняют стеклянный реактор 0,8М водный раствор гидроксида аммония и начинают перемешивать при 350 об/мин с помощью смесительного вала. Подача газообразного азота в воду и барботаж для отделения свободного кислорода из воды, одновременно контролируя температуру раствора в реакторе на уровне 500°С и рН в реактора до 11,9.

Приготовление 1 л раствора 2М первого раствора сульфата переходного металла, который состоит из гексагидрата сульфата никеля и гептагидрата сульфата кобальта, в котором мольное соотношение Ni:Co составляет 90:10. Получение 2М второго раствора сульфата переходного металла с мольным соотношением Ni:Mn:Co равным 4:4:2.

Подача первого раствора сульфата переходного металла, водного раствора аммиака и раствора гидроксида натрия в реактор при перемешивании со скоростью 350 об/мин и проведение в нем реакции. В частности, закачивают первый раствор сульфата переходного металла в реактор со скоростью 125 мл/ч, одновременно закачивают туда 9,6М водный раствор аммиака со скоростью 16 мл/ч. Также закачивают 10,6М раствор гидроксида натрия в реактор для поддержания рН на уровне 11,9, в котором раствор гидроксида натрия закачивают дозирующим насосом, находящимся в контуре управления с регулятором рН. Реакция длилась 8 часов.

После этого прекращают перемешивание и осаждают частицы из растворов. После окончания осаждения откачивают осветленную жидкость после отстаивания до тех пор, пока в реакторе не останется всего 750 мл. Добавляют воду в реактор для образования суспензионного раствора до тех пор, пока объем суспензионного раствора не достигнет 3 л.

А затем, возобновляют перемешивание раствора суспензии при 350 об/мин, подавая 2М карбоната натрия вместо гидроксида натрия и контролируя рН, чтобы изменить его на 9 посредством регулятора рН. Между тем, подавая водный раствор аммиака с концентрацией 0,008М вместо 9,6М, и подавая 2М второй раствор сульфата переходного металла, молярное соотношение которого Ni:Mn:Co составляет 4:4:2, чтобы получить смешанный раствор. Обеспечивают протекание реакции в смешанном растворе в течение 8 часов, во время реакции осажденные частицы осаждаются из смешанного раствора. После реакции, разделив смешанный раствор на две части, одну часть собирают для дальнейшего использования в Примере 2.

Фильтруют другую часть смешанного раствора, чтобы остались только осажденные частицы, и промывают осажденные частицы водой. Затем осуществляют сушку частиц при температуре 100°С с образованием прекурсора частиц. После сушки частицы прекурсора смешивают с LiOH⋅H2O в соотношении 1,03:1, а затем прокаливают при температуре 840°С в течение нескольких часов с получением активных катодных частиц. Такие частицы имеют структуру ядро-оболочка.

Также была проанализирована физическая характеристика активных катодных частиц в Примере 1. Во-первых, осуществляют анализ прекурсора и первых активных катодных частиц отдельно с помощью прибора рассеяния света Malvern Mastersizer 2000, загружают 20 г каждого порошка в градуированный цилиндр объемом 25 мл и встряхивают в течение 2000 встряхиваний с помощью PF-300B, а также получение изображений поперечного сечения частиц с помощью сканирующего электронного микроскопа на JEOL JSM-6390LV отдельно. На фиг. 7 показаны полученные с помощью сканирующего электронного микроскопа изображения поперечного сечения частиц примера 1, такие изображения также могут показывать распределение элементов (аббревиатура - РЭ): С, О, Ni, Mn и Со. Как показано на фиг. 7, ядро существует в каждой частице, такое ядро выполнено из гидроксида и не содержит в себе Mn, в то время как Mn содержится вне ядра. Причина в том, что Mn коррелирует с карбонатным анионом, в то время как в начале в растворе существовал только сульфатный анион. После этого в реакцию вместо сульфатного аниона вводится карбонатный анион. Кроме того, изображения также отображают то, что углерод имеется мало из-за плохой дисперсии углерода, но некоторые области, по-видимому, показывают низкую и более высокую интенсивность, которая коррелирует с ожидаемой оболочкой. Изображение, отмеченное буквой "С" в левом верхнем углу, показывает изображение углерода.

Пример 2

Подача раствора сульфата алюминия (Al2(SO4)3) в собранную часть смешанного раствора, где содержание Al составляло 0,5 моль% от второго раствора сульфата переходного металла, у которого соотношение Ni:Mn:Co составляло 4:4:2. Проводят реакцию еще в течение 5 часов. В ходе этой реакции катион Al3+ вместе с катионами Ni, Mn, Со также участвуют в реакции с анионами смешанного раствора с образованием осаждающихся из раствора частиц.

После окончания реакции раствор фильтруют, чтобы получить осажденные частицы, и промывают осажденные частицы водой. Сушка осажденных частиц проводят при температуре 100°С с образованием прекурсора частиц. После сушки частицы прекурсора смешивают с LiOH⋅H2O в соотношении 1,03:1, а затем прокаливают при температуре 840°С в течение нескольких часов с получением активных катодных частиц.

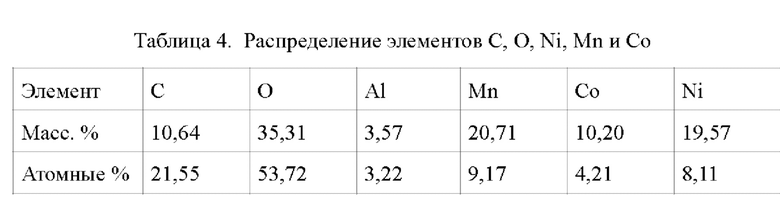

Физическая характеристика активных частиц катода в Примере 2 также была проверена аналогичным методом, как и в примере 1. На фиг. 8 показаны созданные с помощью сканирующего электронного микроскопа изображения поперечного сечения частиц прекурсора, полученные в Примере 2. Далее, распределение элементов частиц, полученных в Примере 2, также анализируется с помощью изображений, и в Таблице 4 показано распределение элементов, полученное с помощью сканирующего электронного микроскопа и отображенное на фиг. 8. Последнее изображение на фиг. 8 отображает распределение элементов Al.

Можно установить, что наблюдается значительное содержание A1, не входящего в ядро частиц и в основном расположенного во внешней оболочке частиц. Кроме того, плотность частиц неравномерна из-за глубинных эффектов во время сканирования.

В этом примере сульфат алюминия, особенно Al3+, действует как добавка. Во время совместного осаждения Al3+ может быть добавлен к прекурсору частиц катода в условиях без использования дополнительной органической хелатирующей добавки для замедления кинетики осаждения. Катодная частица может содержать значительное количества никельсодержащего материала, в котором отношение Ni к переходному металлу больше 0,7. Кроме того, катодная частица еще имеет добавку Al без использования органической хелатирующей добавки. При осаждении Al3+ с образованием частицы возможно регулировать толщину и глубину его размещения в зависимости от момента перехода для подачи анионов и для подачи Al3+.

Это показывает, что к частицам прекурсора в оболочке легко могут быть добавлены дополнительные примеси, несовместимые с анионными переходными металлами ядра в условиях производства. И наоборот, где дополнительные вещества, совместимые только с анионом ядра в условиях производства, могут быть добавлены к частице перед переходом к несовместимому процессу производства оболочки. Из-за этого прекурсор частиц формируются так, чтобы иметь структуру ядро-оболочка, а ядро и оболочка имеют разные цвета, и существует граница раздела между ядром и оболочкой.

Сравнительный

Пример 1:

Во-первых, осуществляют подачу 2 л 0,9М водного раствора аммиака в 5-литровый стеклянный реактор с кожухом, температура которого установлена на уровне 50°С.Производят перемешивание раствора при 500 об/мин и барботирование азотом.

Приготовление 2М третьего раствора сульфата переходного металла путем подачи гексагидрата сульфата никеля, гептагидрата сульфата кобальта, моногидрата сульфата марганца и гидрата сульфата алюминия, в котором мольное соотношение Ni:Co:Mn:Al составляет 70:10:10:10.

Осуществляют подачу третьего раствора сульфата переходного металла в реактор со скоростью потока продукта 150 мл/час, одновременно подают 5М водный раствор аммиака в реактор со скоростью 45 мл/час. Также осуществляют подачу 4М раствора гидроксида натрия в реактор для поддержания рН на уровне 11,9.

После окончания реакции раствор фильтруют и промывают водой. Таким образом, получают активные катодные частицы.

Физическая характеристика активных катодных частиц в Примере 2 также была проанализирована аналогичным методом, как и в примере 1. На фиг. 9 показаны произведенные с помощью сканирующего электронного микроскопа изображения поперечных сечений частиц, полученные в сравнительном примере 1. Как отображено на фиг. 9, сферические частицы не были получены во время реакции, и раствор было очень трудно фильтровать, почти невозможно. Это указывает на то, что в ходе реакции образовались избыточное количество мелких частиц, при этом мелкие частицы представляют собой в основном большей частью зародыши гидроксида алюминия. В сравнительном примере 1 структура ядро-оболочка не образуется.

Электрохимическая Характеристика

Произведены литиевые аккумуляторы монетного типа для проверки электрохимической характеристики активных катодных частиц, полученных в примерах 1 и 2. Во-первых, смешивают 90 мас. % подготовленных активных катодных частиц, полученных в примерах 1 или 2 отдельно, 5 мас. % Super Р (черная сажа) и 5 мас. % поливинилиденфторид в растворителе н-метил-2-пирролидоне с образованием суспензии. Затем катодную суспензию формуют на алюминиевой фольге с помощью зубчатого лезвия. После высыхания, прессования до толщины 60 мкм, чтобы получить элемент. Собирая несколько таких элементов в 13-миллиметровые диски, чтобы произвести аккумуляторы монетного типа с анодом из литиевой фольги и электролитом 1М LiPFe ЕС/ DEC. После этого, герметизируют элементы.

Элементы оцениваются на тестере Neware от 2,7 до 4,4 В при 20 мА/г для циклов 1-3, при 66 мА/г для циклов 3-5 и при 200 мА/г для циклов более 6, за исключением циклов проверки, выполняемых периодически при 20 мА/г. На фиг. 10 показана разрядная емкость и производительность при циклическом режиме работы со сравнением между элементами, произведенными с использование активных частиц, полученных в примерах 1 и 2. На фиг. 10 катодные частицы по примеру 1 и примеру 2 сравниваются по их производительности при циклическом режиме работы. Результат сопоставления показывает, что Пример 2 обеспечивает лучшую производительность при циклическом режиме работы и лучшую разрядную способность за счет дальнейшего добавления Al в раствор.

Специалисту в данной области очевидно, что устройство для осуществления реакции, используемое в настоящем способе, может быть различным. На фиг. 11-15 приведены примеры блок-схемы различных устройств, которые могут быть использованы для осуществления настоящего изобретения.

Несмотря на то, что изобретение было охарактеризовано с использованием терминов, которые в настоящее время являются наиболее современными, и предпочтительного варианта осуществления, следует понимать, что объем правовой охраны не ограничивается примерами осуществления изобретения. Напротив, изобретение охватывает различные частные случаи выполнения и аналогичные технические решения, подпадающие под сущность настоящего изобретения и объем формулы изобретения, которой должно быть обеспечено самое широкое толкование, с тем чтобы охватить все частные случаи выполнения изобретения и другие технические решения, отличающиеся от настоящего изобретения эквивалентными признаками.

Промышленная применимость

Настоящее изобретение предусматривает способы, которые позволяют получить частицы прекурсора переходных металлов и активные катодные частицы при совместной реакции осаждения. Частицы прекурсора имеет структуру ядро-оболочка, ядро и оболочка состоят из различных анионов. Такая активная катодная частица может быть использована для производства катода литий-ионного аккумулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ ПРЕКУРСОРА И ЧАСТИЦА ПРЕКУРСОРА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2019 |

|

RU2749535C1 |

| Технологическая линия для получения соединения-предшественника активного катодного материала для литий-ионных аккумуляторов на основе слоистых оксидов лития и переходных металлов | 2024 |

|

RU2838244C1 |

| Активный катодный материал на основе слоистых оксидов лития и переходных металлов для литий-ионных аккумуляторов, способ его получения и его соединение-предшественник | 2024 |

|

RU2827385C1 |

| Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната | 2018 |

|

RU2700074C1 |

| Способ получения высокостехиометричного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2707840C1 |

| Контрастный многослойный пигмент и способ его получения | 2016 |

|

RU2636088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОКАТАЛИЗА | 2021 |

|

RU2835975C1 |

| Электродный материал для натрий-ионных аккумуляторов, способ его получения, электрод и аккумулятор на основе электродного материала | 2020 |

|

RU2748159C1 |

| МИКРОСТРУКТУРИРОВАННЫЕ КОМБИНИРОВАННЫЕ ЧАСТИЦЫ | 2012 |

|

RU2657518C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ ФЛОККУЛИРОВАННОГО НАПОЛНИТЕЛЯ | 2015 |

|

RU2690815C2 |

Изобретение относится к способу получения катода литий-ионного аккумулятора, в частности к способу получения частиц прекурсоров без использования органических хелатирующих добавок для изменения скорости осаждения, к способу получения из него активных катодных частиц и частице прекурсора, полученной с помощью такого способа. Техническим результатом является повышение электрохимических характеристик, снижение коррозии. В способе путем подачи различных типов анионных композиций и /или катионных композиций и регулирования рН в соответствии с веществом частицы осаждаются с образованием суспензии, осуществляют отделение суспензии, обработку водой и сушку с получением прекурсора катодных частиц, смешивание прекурсора катодных частиц с источником лития и прокаливание с получением структуры ядро-оболочка активных катодных частиц. 3 н. и 17 з.п. ф-лы, 15 ил., 4 табл., 3 пр.

1. Способ получения частиц прекурсора, включающий следующие этапы: осуществляют подачу потока продукта (в) в реактор для осуществления осаждения анионов, подачу потока продукта (а) для обеспечения катионами переходных металлов, при этом осаждающие анионы и катионы переходных металлов реагируют с образованием суспензии в виде осажденных частиц; поток продукта (в) содержит по меньшей мере первую анионную композицию В1 и вторую анионную композицию В2, осуществляют переход от первой анионной композиции В1 на вторую анионную композицию В2 в первое время перехода между моментом начала совместного осаждения и моментом окончания реакции, а поток продукта (а) содержит по меньшей мере одну катионную композицию; и производят фильтрование и сушку суспензии в виде осажденных частиц с получением частиц прекурсора.

2. Способ по п. 1, характеризующийся тем, что частица прекурсора имеет формулу: (NixMnyCozMe1-x-y-z)(CO3)a(OH)2-2a, где x+y+z ≥ 0,9, z ≤ 0,2, 0≤a≤ 1, Me - это по меньшей мере один дополнительный металл, выбранный из группы, состоящей из: Mg, Ca, Zr, Ti, V, Cr, Fe, Cu и Al.

3. Способ по п. 1, характеризующийся тем, что поток продукта (в) содержит анионы, концентрация которых составляет 0,001-14 моль анион/л; и/или поток продукта (а) содержит катионы, концентрация которых составляет 0,001-6 моль катион/л.

4. Способ по п. 1, характеризующийся тем, что поток продукта (в) содержит по меньшей мере одно вещество, выбранное из группы, состоящей из: NaOH, Na2CO3, NaHCO3, Na2C2O4, LiOH, Li2CO3, LiHCO3, Li2C2O4, KOH, K2CO3, KHCO3, K2C2O4, или комбинации этих веществ; и/или

поток продукта (а) содержит по меньшей мере один катион, выбранный из группы, состоящей из: Mg, Ca, Zr, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Al или их комбинации, анион, обеспечиваемый потоком продукта (а), находится в форме сульфата, карбоната, хлорида, нитрата, фторида, оксида, гидроксида, оксигидроксида, оксалата, карбоксилата, ацетата, фосфата или бората.

5. Способ по п. 1, характеризующийся тем, что первая анионная композиция В1 представляет собой основные соли, вторая анионная композиция В2 представляет собой по меньшей мере одну, выбранную из группы, состоящей из карбоната, оксалата, гидроксида или их комбинации.

6. Способ по п. 1, характеризующийся тем, что первое время перехода при переходе от первой анионной композиции В1 на вторую анионную композицию В2 превышает 50% времени реакции; или после 75% времени реакции.

7. Способ по п. 1, характеризующийся тем, что поток продукта (а) содержит первую катионную композицию А1 и вторую катионную композицию А2, причем от первой катионной композиции А1 постепенно или резко переходят на вторую катионную композицию А2 во время второго перехода между моментом начала совместного осаждения и моментом окончания реакции.

8. Способ по п. 7, характеризующийся тем, что второе время перехода совпадает с первым временем перехода или второе время перехода отличается от первого времени перехода.

9. Способ по п. 7, характеризующийся тем, что первый катионный состав А1 такой же, как и второй катионный состав А2.

10. Способ по п. 7, характеризующийся тем, что первый катионный состав А1 и второй катионный состав А2 имеют катионы с составом: NixMnyCozMe1-x-y-z, где x+y+z ≥ 0,9, z ≤ 0,2, Me - это по меньшей мере один дополнительный металл, выбранный из группы, состоящей из: Mg, Ca, Zr, Ti, V, Cr, Fe, Cu и Al.

11. Способ по п. 10, характеризующийся тем, что первая катионная композиция А1 имеет катионы с составом: NixMnyCozMe1-x-y-z, где x+y+z ≥ 0,9, 0,75 ≤ x ≤ 1; 0 ≤ z ≤0,1; вторая катионная композиция А2 имеет катионы с составом: NixMnyCozMe1-x-y-z, где x+y+z ≥ 0,9, 0,3 ≤ x ≤ 0,7; 0,25 ≤ y ≤ 0,5, Me - это по меньшей мере один дополнительный металл, выбранный из группы, состоящей из: Mg, Ca, Zr, Ti, V, Cr, Fe, Cu и Al.

12. Способ по п. 1, характеризующийся тем, что рН во время реакции составляет 7-13 и постепенно изменяется, рН составляет 9,5-12,5 при осаждении гидроксидов, рН составляет 7-10 при осаждении карбонатов; и/или температура во время реакции составляет 30-800°С.

13. Способ по п. 1, характеризующийся тем, что далее способ содержит этап подачи потока продукта (с) в реактор для обеспечения аммиаком.

14. Способ получения активных катодных частиц, включающий следующие этапы:

получение частиц прекурсора согласно способу по п. 1;

смешивание частиц прекурсора с источником лития для образования смеси; и

прокаливание смеси с получением активных катодных частиц;

источником лития является по меньшей мере один, выбранный из группы, состоящей из гидроксида лития, LiOH⋅H2O, карбоната лития, LiNO3, ацетата лития, металлического лития и Li2O; и/или молярное соотношение между Li из источника лития и катионом металла из потока продукта (а) находится в диапазоне 0,5-1,5.

15. Способ по п. 14, характеризующийся тем, что прокаливание осуществляют при температуре 300-9500°С; и/или в атмосфере, выбранной из: N2, воздуха, осушенного воздуха, кислорода или их комбинации.

16. Частица прекурсора, полученная в соответствии с п. 1, содержащая структуру ядро-оболочка, первая анионная композиция B1 находится в ядре, вторая анионная композиция B2 находится в оболочке, окружающей первую анионную композицию B1, первая граница раздела образуется между первой анионной композицией B1 и второй анионной композицией B2.

17. Частица прекурсора по п. 16, характеризующаяся тем, что частица прекурсора содержит катионный состав А, который находится как в ядре, так и в оболочке равномерно.

18. Частица прекурсора по п. 16, характеризующаяся тем, что активная катодная частица содержит первый катионный состав А1 и второй катионный состав А2, причем между первым катионным составом А1 и вторым катионным составом А2 образуется вторая граница раздела.

19. Частица прекурсора по п. 18, характеризующаяся тем, что вторая граница раздела совпадает с первой границей раздела или вторая граница раздела отличается от первой границы раздела.

20. Частица прекурсора по п. 18, характеризующаяся тем, что катионы А1 и А2 в частице имеют градиент концентрации, при котором катион А1 постепенно переходит в катион А2.

| CN103794752 C1, 14.05.2014 | |||

| АКТИВНЫЙ МАТЕРИАЛ КАТОДА ДЛЯ ЛИТИЕВЫХ БАТАРЕЙ, СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА И ЛИТИЕВЫЕ БАТАРЕИ, ВКЛЮЧАЮЩИЕ ЭТОТ МАТЕРИАЛ | 2008 |

|

RU2408112C1 |

| RU 2011148908 A, 10.06.2013 | |||

| US 2014377660 A1, 25.12.2014. | |||

Авторы

Даты

2021-06-16—Публикация

2019-05-21—Подача