ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к материалам положительного электрода (катода) на основе слоистых оксидов лития и переходных металлов и может быть использовано для производства улучшенного активного катодного материала для высокоэнергоемких литий-ионных аккумуляторов, используемых для питания портативных, стационарных устройств и электрифицированных средств передвижения.

УРОВЕНЬ ТЕХНИКИ

Литий-ионные аккумуляторы (ЛИА) уже более двух десятилетий занимают лидирующее место среди электрохимических источников тока для портативных устройств (мобильные телефоны, ноутбуки, цифровые камеры и др.). Главными преимуществами ЛИА перед Ni-Cd, Ni-MH, свинцово-кислотными аккумуляторами являются меньший размер и вес при относительно высоких показателях энергоемкости. Эти преимущества играют важную роль и при эксплуатации электроинструментов, садовой техники и ряда других устройств бытового и профессионального назначения, а также электрифицированных средств передвижения - от велосипедов, скутеров, сигвеев и т.п. до гибридных автомобилей, электромобилей и электробусов.

Как правило, эксплуатационные характеристики ЛИА (электрохимическая емкость, кулоновская эффективность, энергоемкость и т.д.) и, следовательно, их конкурентоспособность в значительной степени определяются свойствами материала положительного электрода (катода). Среди коммерчески используемых в настоящий момент катодных материалов ЛИА (LiCoO2 (LCO), LiFePO4 (LFP), LiMn2O4 (LMO), LiNixCoyMnzO2 (x+y+z=1)) значительное место занимают сложные слоистые оксиды лития и переходных металлов общей формулы LiNixMnyCozO2 с повышенным содержанием никеля (х≥0.6), так называемые Ni-обогащенные NMC. Так, в качестве катодных материалов для ЛИА, используемых в электромобилях, рассматривают слоистые катодные материалы с повышенным содержанием никеля LiNi0.6Mn0.2Co0.2O2 (NMC622), LiNi0.8Mn0.1Co0.1O2(NMC811) и LiNi0.8Co0.15Al0.05O2(NCA), которые могут не только обеспечить высокую удельную емкость (до 200 мА ч/г) и плотность энергии (до 800 Вт-ч/кг), но и дешевле широко используемого в настоящее время катодного материала ЛИА на основе LCO из-за меньшего содержания дорогостоящего кобальта. Электрохимическая емкость, а значит, и удельная плотность энергии катодных материалов, может быть увеличена за счет повышения концентрации никеля в NMC. Однако слоистые оксиды с ультравысоким содержанием никеля (х>0.8), обладая существенно большей электрохимической емкостью (до 230 мАч/г) по сравнению, например, с NMC622 (180 мАч/г), сильно ограничены в практическом применении ввиду деградации при электрохимическом циклировании. Данная проблема тесно связана, в первую очередь, с наличием многочисленных фазовых переходов в Ni-обогащенных NMC во время заряда/разряда: фазовые переходы от исходной тригональной структуры (H1) через моноклинную фазу (М) к гексагональным фазам Н2 и Н3 с существенно различными соотношениями параметров с/а и объемами элементарных ячеек. Последний фазовый переход (Н2→Н3) сопровождается уменьшением расстояния между слоями переходных металлов в слоистой структуре, что приводит к скачкообразному уменьшению параметра с и объема элементарной ячейки. Такая резкая деформация кристаллической решетки приводит к возникновению механических напряжений в структуре электрода и, в конечном итоге, нарушению механической целостности (растрескиванию) кристаллитов, тем самым ускоряя процесс деградации материала [10.59761/RCR5086]. Указанная проблема в основном относится к коммерчески доступным NMC, которые представляют собой поликристаллические материалы в виде агломератов сферической формы со средним размером 5-15 мкм, состоящих из случайно ориентированных первичных частиц размером<0.5 мкм [10.1002/aenm.201803963]. Напротив, считается, что наличие радиально ориентированных первичных частиц в агломератах катодного материала способствует рассеиванию механических напряжений за счет равномерного сжатия и расширения частиц, что повышает трещиностойкость [10.1039/С6ЕЕ01134А]. Известно, что агломераты с радиально-ориентированными частицами образуются, если при их получении создается градиент концентраций Ni/Mn, т.е. содержание никеля и марганца постепенно меняется от центра агломерата к его периферии (высокое содержание Ni и низкое содержание Mn в ядре и низкое содержание Ni и высокое содержание Mn на поверхности) [10.1021/acs.chemmater.7b04047]. Такая микроструктурная организация способствует уменьшению межзеренного напряжения, улучшая механическую стабильность, а также сохранению емкости при высоких скоростях заряда/разряда из-за преимущественной ориентации каналов диффузии лития от центра к периферии агломератов [10.1039/С6ЕЕ01134А].

Известен активный катодный материал, агломераты которого состоят из ядра, промежуточного слоя, образованного первичными частицами в виде «стержней», радиально ориентированных от центра агломерата к его поверхности, и оболочки [US 2018108940 A1]. Содержание никеля и марганца постепенно меняется от центра агломерата к его поверхности, т.е. образуется градиент концентраций. Синтез соединения-предшественника в виде смешанного гидроксида осуществлялся методом соосаждения из водного раствора сульфатов переходных металлов и источника гидроксид-ионов. Для формирования ядра брали водный раствор сульфатов с повышенным содержанием никеля, преимущественно с содержанием никеля 90%, для образования оболочки использовали раствор с умеренным содержанием никеля, преимущественно с содержанием никеля 50%. Для формирования ядра никель-обогащенный раствор сульфатов и NaOH добавляли в реактор соосаждения со скоростью от 10 до 20 г/мин при рН от 10 до 12, преимущественно 11. Через 10 минут с момента начала реакции соосаждения для формирования оболочки начинали подавать раствор сульфатов переходных металлов со скоростью выше, чем подавались растворы для формирования ядра. В момент, когда диаметр частиц достигает 2 мкм, снова увеличивали скорость подачи растворов. На всех этапах соосаждения подавался водный раствор аммиака, причем скорость подачи в период формирования ядра была больше в 5-7 раз, чем в период формирования оболочки. Получение конечного продукта осуществлялось путем добавления к соединению-предшественнику источника лития (LiOH) и отжига в два этапа при 800-1100°С. Полученный таким способом активный катодный материал характеризуется повышенным циклическим ресурсом по сравнению с немодифицированным материалом того же состава. В приведенном изобретении для заявленных катодных материалов не приведены показатели удельной емкости при разных плотностях тока. Недостаток представленного изобретения заключается в том, что для получения активного катодного материала с заданными свойствами необходимо контролировать размер частиц соединения-предшественника в момент добавления растворов переходных металлов для формирования оболочки, а также необходимо изменять скорость подачи растворов сульфатов переходных металлов и аммиака в процессе формирования ядра, промежуточного слоя и оболочки, что повышает трудоемкость процесса.

Известен также активный катодный материал состава LiaNi1-x-yCoxMnyM1zM2wO2, где M1-W, Mo и Cr, М2-Al, Zr, Ti, Mg, Та и Nb, 1.0≤а≤1.5, 0<х≤0.5, 0<у≤0.5, 0≤z≤0.03, 0≤w≤0.02 и 0<х+у<1, частицы которого состоят из ядра, оболочки и пористого буферного слоя, соединяющего ядро и оболочку, причем содержание по меньшей мере одного основного элемента (Ni, Mn, Со) постепенно меняется от центра агломерата к его периферии, а первичные частицы оболочки ориентированы радиально от центра агломерата в направлении его поверхности [US 2018013129 A1]. Как и в предыдущем случае, соединение-предшественник Ni1-x-yCoxMnyM1zM2w(OH)2 получали методом соосаждения. Для этого готовили два водных раствора сульфатов переходных металлов с разным содержанием Ni, Mn, Со в этих растворах, растворы гидроксид-ионов и аммиака, выступающие в роли осадителя и комплексообразователя, соответственно. Для получения соединения-предшественника в реакционный сосуд добавляли водные растворы аммиака, гидроксид-ионов и один раствор сульфатов переходных металлов (раствор I), в который, в свою очередь, поступал второй раствор сульфатов переходных металлов (раствор II) для обеспечения постепенного изменения содержания по меньшей мере одного основного элемента (Ni, Мn, Со) в реакционной смеси, при этом значение рН должно постепенно меняться от 11-13 до 8-11. Далее полученное соединение-предшественник смешивали с источником лития и подвергали многостадийной термообработке: при температуре от 250С° до 450°С в течение от 5 часов до 15 часов, при температуре от 450°С до 600°С в течение от 5 часов до 15 часов и при температуре от 700°С до 900°С в течение 5-15 часов. Приведенный в патенте активный катодный материал общего состава LiNi0.61Co0.22Mn0.17O2 демонстрирует повышенную электрохимическую стабильность (сохранение удельной разрядной емкости от исходной составляет 95.4% после 800 циклов при плотности тока 2С, 2.8-4.15 В) по сравнению с немодифицированным катодным материалом.

Известен активный катодный материал и способ получения соединения-предшественника, описанные в [US 11355745 В2]. Соединение-предшественник состоит из пористого ядра с пористостью от 20% до 50%, второго более плотного ядра с пористостью менее 5% и с радиальным расположением первичных частиц в виде пластинок с общей формулой Ni1-x-y-zCoxMnyMz(OH)2 (0.10<х<0.35, 0.10<у<0.35, 0<z<0.05 и 0.5<(1-x-y-z)<0.80, М-В, Mg, Са, Sr, Ва, Ti, V, W, Cr, Fe, Cu, Zr и Al) и оболочки с пористостью менее 10% с общей формулой Ni1-x-y-zCoxMnyMz(OH)2 (0.10<х<0.40, 0.10<у<0.40, 0<z<0.05 и 0.20<(1-x-y-z)<0.50, М-В, Mg, Са, Sr, Ва, Ti, V, W, Cr, Fe, Cu, Zr и Al), при этом содержание никеля при переходе от второго ядра к оболочке изменяется постепенно. Приведенное соединение-предшественник получали с помощью метода соосаждения в три этапа, при этом рН реакционной смеси на каждом этапе составляет 10-12, сульфаты переходных металлов на третьем этапе подавали с меньшей скоростью по сравнению с первым и вторым этапом, на втором этапе - с большей скоростью по сравнению с первым этапом. Приведенные в патенте образцы демонстрируют улучшенную электрохимическую стабильность по сравнению с немодифицированным катодным материалом.

Известен еще один активный катодный материал со слоистой структурой, который состоит из ядра с постоянной концентрацией Ni, Mn, Со с общей формулой LixNi1-a-b-cCoaMnbMecO2-уХу (0.9≤х≤1.15, 0≤а≤0.10, 0≤b≤0.1, 0≤с≤0.1, 0≤у≤0.1, 0.9≤1-a-b-c≤1.0, Me Al, Mg, В, Р, Ti, Si, Zr, Ва, X-F, ВО3, PO4), промежуточного слоя с градиентом концентраций по меньшей мере одного основного переходного металла (Ni, Mn, Со) и слоя оболочки с постоянной концентрацией Ni, Mn и Со с общей формулой LixNi1-a-b-cCoaMnbMecO2-уХу (0.9≤х≤1.15, 0≤а≤0.35, 0≤b≤0.70, 0≤с≤0.20, 0≤у≤0.1, Me-Al, Mg, В, Р, Ti, Si, Zr, Ва, X-F, ВО3, PO4), при этом толщина слоя градиента концентрации находится в диапазоне от 10 до 500 нм, толщина слоя оболочки от 10 до 200 нм, а первичные частицы в агломерате ориентированы радиально от центра к его поверхности [US 10522823 B2]. На первом этапе реактор соосаждения заполняли водным раствором аммиака и нагревали до температуры от 40 до 50°С при перемешивании. На втором этапе в реактор непрерывно вводили первый водный раствор сульфатов переходных металлов и водный раствор аммиака. Для поддержания рН на уровне от 11.3 до 11.4 в реактор подавали водный раствор гидроксида натрия. На третьем этапе готовили второй водный раствор сульфатов переходных металлов для формирования слоя с градиентом концентрации и вводили его в первый водный раствор сульфатов переходных металлов. Смешанный водный раствор сульфатов переходных металлов для формирования слоя с градиентом концентраций вводили в реактор при перемешивании до достижения определенного молярного соотношения никеля, кобальта и марганца в реакционной смеси. Далее, на четвертом этапе в реактор вводили третий водный раствор сульфатов переходных металлов для формирования слоя оболочки. Полученное соединение-предшественник промывали дистиллированной водой, фильтровали и сушили, затем смешивали с источником лития и подвергали высокотемпературному обжигу. В приведенном изобретении для заявленных катодных материалов приведены основные электрохимические показатели без демонстрации экспериментальных данных. Приведенные в патенте образцы демонстрируют улучшенную электрохимическую стабильность по сравнению с катодным материалом с гомогенным распределением переходных металлов по частицам того же состава.

Недостаток изобретений [US 2018013129 A1, US 11355745 В2] заключается в том, что наличие пористой структуры в агломератах катодного материла может приводить к низким значениям плотности утряски, во многом определяющей массовую и объемную плотность энергии в аккумуляторной ячейке на основе данного материала. Также, недостатками изобретений [US 2018013129 A1, US 11355745 В2, US 10522823 B2] являются необходимость тщательного контроля изменения значений рН, а также скорости подачи водных растворов сульфатов переходных металлов в Ni-обогащенный раствор и в реакционную смесь в процессе соосаждения для обеспечения формирования частиц соединения-предшественника с градиентом концентраций, что делает такой синтетический подход трудо- и времязатратным.

Известен композитный активный катодный материал, содержащий в своем составе литий и по меньшей мере один переходный металл из Ni, Mn, Со, и состоящий из агломератов, построенных из первичных частиц, которые ориентированы радиально от центра агломерата в направлении его поверхности, при этом первичные частицы образованы из материала одного и того же состава, но имеют разные кристаллические структуры [US 2017338488 A1]. Первичные частицы первого типа имеют гексагональную структуру, первичные частицы второго типа кубическую структуру, при этом длина частиц первого типа больше, чем длина частиц второго типа, а доля содержания частиц первого и второго типа в агломерате зависит от состава композитного катодного материала. Такая микроструктурная организация первичных частиц в агломерате может быть реализована для композитных катодных материалов как с гомогенным распределением переходных металлов в агломерате, так и с различными вариантами градиентной структуры (одно-, двухступенчатый градиент концентраций). Как и в предыдущих случаях, все представленные в изобретении композитные активные катодные материалы могут быть получены методом соосаждения соединения-предшественника с последующим высокотемпературным отжигом с источником лития. В приведенном изобретении приведены показатели разрядной емкости первого цикла и данные о циклической устойчивости при многократном электрохимическом циклировании только для композитного активного катодного материала с гомогенным распределением переходных металлов в агломерате без демонстрации экспериментальных данных. Лучший приведенный композитный активный катодный материал состава LiNi0.95Mn0.025Co0.025O2 демонстрирует низкие относительно заявленного изобретения показатели удельной разрядной емкости (206.8 мАч/г при плотности тока 0.1С) и стабильности (сохранение удельной разрядной емкости от исходной составляет 85.9% за 100 циклов при плотности тока 0.5С). Поскольку высокотемпературный отжиг оказывает существенное влияние на размер частиц и кристаллическую структуру катодного материала, при варьировании условий высокотемпературной обработки из одного и того же соединения-предшественника могут быть получены материалы с различными размерами частиц. В связи с этим возможно возникновение проблемы контроля соответствия размеров первичных частиц с гексагональной и кубической структурой и их соотношением в агломерате, и, как следствие, сложности получения катодного материала с заданными электрохимическими показателями, что является критическим недостатком данного изобретения.

Наиболее близким к заявляемому изобретению является решение по патенту US 20230053672 A1. В данном изобретении раскрыт способ получения активного катодного материала и соединения-предшественника с градиентной структурой и радиальным расположением первичных частиц в агломератах от центра к его периферии. Соединение-предшественник NixCoyMnzM1-x-y-z(OH)2, где М-Cr, Mg, Al, Ti, Zr, Zn, Са, Nb и W, x, у и z независимо выбираются из любого числа от 0 до 1, x+y+z=0.8-1.0 получали по схожей схеме, описанной в [US 2018013129 A1], затем смешивали с источником лития и подвергали высокотемпературной обработке при 300-600°С в течение 5-18 часов, охлаждали в печи, затем повышали температуру до 600-1200°С и обжигали в течение 5-18 часов. Лучший приведенный образец общего состава LiNi0.8Mn0.1C0.1O2 демонстрирует низкий показатель электрохимической стабильности (сохранение емкости от исходной составляет 90% после 50 циклов заряда/разряда) по сравнению с заявляемыми активными катодными материалами. В приведенном изобретении не приведены показатели удельной емкости при разных плотностях тока. Как и в предыдущих случаях основными недостатками представленного изобретения являются необходимость тщательного контроля изменения значений рН, скорости подачи растворов в процессе соосаждения для обеспечения формирования частиц соединения-предшественника с градиентом концентраций.

Таким образом, существенное отличие приведенных патентов от заявляемого заключается в том, что все вышеописанные подходы к получению активного катодного материала с градиентной структурой и радиально-ориентированными первичными частицами в агломерате основаны на применении метода соосаждения соединений-предшественников. Описанный подход является трудоемким, времязатратым и требует постоянного контроля значений рН реакционной смеси, скорости добавления водных растворов сульфатов переходных металлов, водного раствора аммиака и других параметров для обеспечения образования градиентной структуры в агломерате. Еще одним недостатком большинства приведенных изобретений является многостадийность процесса производства, что приводит к более высоким энергетическим и временным затратам и, как следствие, к удорожанию материала.

В большинстве приведенных патентов активные катодные материалы на основе Ni-обогащенных NMC с градиентной структурой имеют Mn-обогащенную поверхность. Стоит отметить, что обогащение поверхности частиц катодного материала кобальтом делает ее более стабильной за счет формирования менее «жесткого» каркаса на поверхности частицы катодного материала по сравнению с Мn-обогащенной поверхностью, что способствует подавлению образования микротрещин и тем самым повышает механическую стабильность Ni-обогащенных NMC [ЕР 3968405, 10.1038/s41467-021-26290-z]. Наиболее существенным отличием приведенных данных в публикации [10.1038/s41467-021-26290-z] и патенте [ЕР 3968405] от заявляемого изобретения является тот факт, что первичные частицы в агломератах слоистых оксидов лития и переходных металлов с Co/Ni градиентом концентраций ориентированы случайным образом. В связи с этим активные катодные материалы характеризуются низкой электрохимической стабильностью по сравнению с заявляемыми активными катодными материалами (сохранение удельной разрядной емкости от исходной не превышает 65% после 300 циклов заряда/разряда при 1С (3.0-4.3 В отн. Li/Li+) [ЕР 3968405]). Как и в предыдущих случаях, соединения-предшественники получают методом соосаждения по описанной в [US 2018013129 A1] схеме, затем подвергают высокотемпературному отжигу с источником лития.

В качестве альтернативного метода получения активного катодного материала с градиентной структурой и радиально-ориентированными первичными частицами в агломерате в рамках заявляемого изобретения предлагается гидротермальный метод синтеза с использованием микроволнового излучения в качестве промежуточной стадии. Данный подход позволяет существенно сократить время синтеза с десятков часов до нескольких минут. К основным преимуществам данного метода по сравнению с методом соосаждения можно отнести равномерный прогрев реакционной смеси, высокую скорость нагрева раствора, «внутреннее» (т.е. распространяющееся от частиц к раствору) нагревание, вызывающее равномерную кристаллизацию, отсутствие необходимости постоянного контроля рН реакционной смеси, скорости добавления реагентов и других параметров синтеза.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка экономичного и масштабируемого способа получения активного катодного материала на основе слоистых оксидов лития и переходных металлов с повышенным содержанием никеля с радиально ориентированными первичными частицами в агломерате и градиентом концентраций Co/Ni, обладающего улучшенными электрохимическими параметрами, в частности, высокими показателями удельной емкости при сохранении других основных параметров материала (высокой кулоновской эффективности, сохранении удельной емкости при увеличении плотности тока заряда/разряда) и высокими показателями сохранения емкости при большом количестве заряд но-разрядных циклов.

Технический результат, достигаемый заявляемым изобретением, заключается в улучшении эксплуатационных характеристик активного катодного материала, а именно в увеличении циклов заряда/разряда при сохранении высокой удельной емкости благодаря формированию радиально-ориентированных первичных частиц в агломератах и градиента концентраций Со и Ni, т.е. содержание никеля и кобальта постепенно меняется от центра агломерата к его поверхности (т.е. высокое содержание Ni и пониженное содержание Со в ядре и низкое содержание Ni и повышенное содержание Со вблизи поверхности).

Указанный технический результат достигается за счет того, что соединение-предшественник для получения активного катодного материала для литий-ионных аккумуляторов представляет собой соединение общей формулы [NixMnyCoz]1-fCofOm(OH)2, на поверхность частиц которого нанесен кобальт-обогащенный слой CoOm(ОН)2, где 0.3≤х≤1, 0≤у≤1, 0≤z≤1, 0≤m≤1, 0.001≤f≤1.

Толщина кобальт-обогащенного слоя составляет от 0.1 мкм до 1 мкм.

Кобальт-обогащенный слой на поверхности частиц распределен однородно.

Указанный технический результат достигается также за счет того, что активный катодный материал для литий-ионных аккумуляторов, полученный из вышеописанного соединения-предшественника, представляет собой соединение общей формулы Lia[NixMnyCoz]1-fCofAvO2, где 0.8≤а≤1.3, 0.3≤х≤1, 0≤у≤1, 0≤z≤1, 0.001≤f≤1, 0≤v≤0.1, x+y+z=1, А легирующая добавка, включающая по крайней мере один элемент, выбранный из группы: Al, Mg, Zr, W, Ti, Cr, V, Са, Zn, Ga, Sr, Mo, Ru, In, Sc, и характеризуется радиально-ориентированными первичными частицами и градиентом концентраций кобальта и никеля в агломератах.

Концентрация одного или более переходных металлов активного катодного материала постепенно изменяется в направлении от центра агломерата к его поверхности.

Первичные частицы в агломератах активного катодного материала имеют форму пластинок, нанодисков, прямоугольных параллелепипедов и/или их комбинацию со средней длиной от 200 до 800 нм и шириной от 10 до 100 нм.

Размер первичной частицы активного катодного материала в одном направлении короче, чем размер в другом направлении.

Первичные частицы активного катодного материала расположены радиально к центру агломерата, т.е. направление наибольшего размера первичных частиц перпендикулярно поверхности агломератов.

В агломератах активного катодного материала не менее 50% первичных частиц ориентированы радиально.

В агломератах активного катодного материала менее 30% первичных частиц расположены произвольно.

Кроме того, указанный технический результат достигается за счет того, что способ получения вышеописанного активного катодного материала для литий-ионных аккумуляторов включает следующие этапы:

- получение вышеописанного соединения-предшественника с нанесенным на поверхность его частиц кобальт-обогащенного слоя, включающее смешивание водного раствора кристаллогидрата сульфата кобальта, по крайней мере одного органического амида и порошка соединения-предшественника общей формулы NixMnyCoz(OH)2, 0.3≤х≤1, 0≤у≤1, 0≤z≤1 с гомогенным распределением переходных металлов по частицам, с последующим гидротермальным синтезом при воздействии микроволнового излучения при температуре 80-500°С и частоте микроволнового излучения от 0,3 ГГц до 300 ГГц в течение 5-30 мин;

- получение гомогенной смеси, содержащей соединение-предшественник с кобальт-обогащенной поверхностью и источник лития, с последующим высокотемпературным отжигом смеси при температуре 500- 1000°С в течение 5-36 часов.

Нанесение кобальт-обогащенного слоя на поверхность соединения-предшественника осуществляют в герметически закрытой емкости.

Гидротермальный синтез при воздействии микроволнового излучения осуществляют при температуре, предпочтительно от 100°С до 250°С, наиболее предпочтительно, от 150°С до 180°С, а высокотемпературный синтез осуществляют при температуре, предпочтительно, от 700°С до 900°С.

Гидротермальный синтез при воздействии микроволнового излучения осуществляют, предпочтительно, в течение 5-15 мин, а высокотемпературный синтез осуществляют при температуре, предпочтительно, в течение 10-15 мин.

Гидротермальный синтез при воздействии микроволнового излучения, предпочтительно, от 2,44 до 2,46 ГГц.

Гомогенная смесь дополнительно содержит источник легирующей добавки.

В качестве исходных солей переходных металлов для синтеза соединений-предшественников с кобальт-обогащенной поверхностью используют различные водорастворимые соли, такие как, например, сульфаты, хлориды, ацетаты, нитраты и др., а также их смеси. В качестве источника гидроксид-ионов используется органическое соединение, принадлежащее к группе амидов, такие как карбамид (мочевина), гуанидин или их смесь, преимущественно карбамид. Активный катодный материал с радиально-ориентированными первичными частицами и Co/Ni градиентом концентраций в агломератах может быть получен из соединения-предшественника с кобальт-обогащенной поверхностью, получаемого предложенным выше способом, и источника лития, такого как LiOH, LiOH-Н2О, Li2CO3, LiCH3COO, Li2C2C4, LiNO3 или их смеси, предпочтительно LiOH, LiOH⋅Н2О, Li2CO3 или их смеси, с помощью высокотемпературного отжига на воздухе или в атмосфере кислорода, или в смеси азота и кислорода, или в смеси аргона и кислорода.

Соединения-предшественники, которые используются для нанесения Со-обогащенного слоя, могут быть коммерчески доступными или могут быть получены с помощью следующих методов: соосаждение, гидротермальный и сольвотермальный синтез, включая активацию микроволновым излучением, пиролиз аэрозолей и другие, так называемые, методы «мягкой» химии с использованием исходных солей переходных металлов и легирующих добавок.

Технический результат достигается также благодаря формированию на поверхности агломерата соединения-предшественника равномерного кобальт-обогащенного слоя толщиной 0.1-1.5 мкм, преимущественно 0.2-1 мкм, благодаря которому в агломератах активного катодного материала образуются первичные частицы пластинчатой формы, ориентированные радиально от центра к поверхности агломерата, и создается градиент концентраций Со и Ni. Такая микроструктурная организация первичных частиц в агломератах активного катодного материала способствует сохранению емкости при высоких скоростях заряда/разряда из-за преимущественной ориентации каналов диффузии лития от центра к периферии агломератов, а также уменьшения межзеренного напряжения, увеличивающего механическую устойчивость и, тем самым, снижающего скорость деградации емкости активного катодного материала при сохранении высоких значений удельной емкости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сущность изобретения поясняется графиками и чертежами.

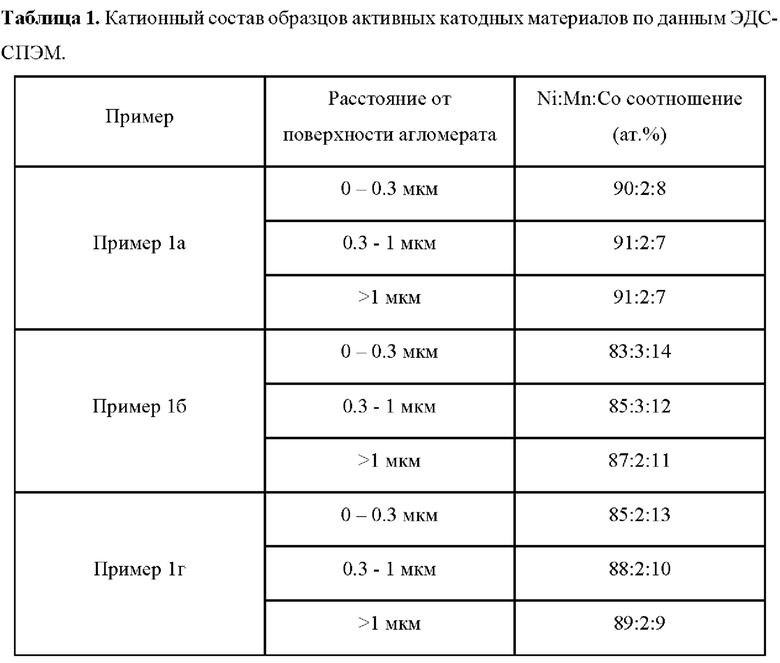

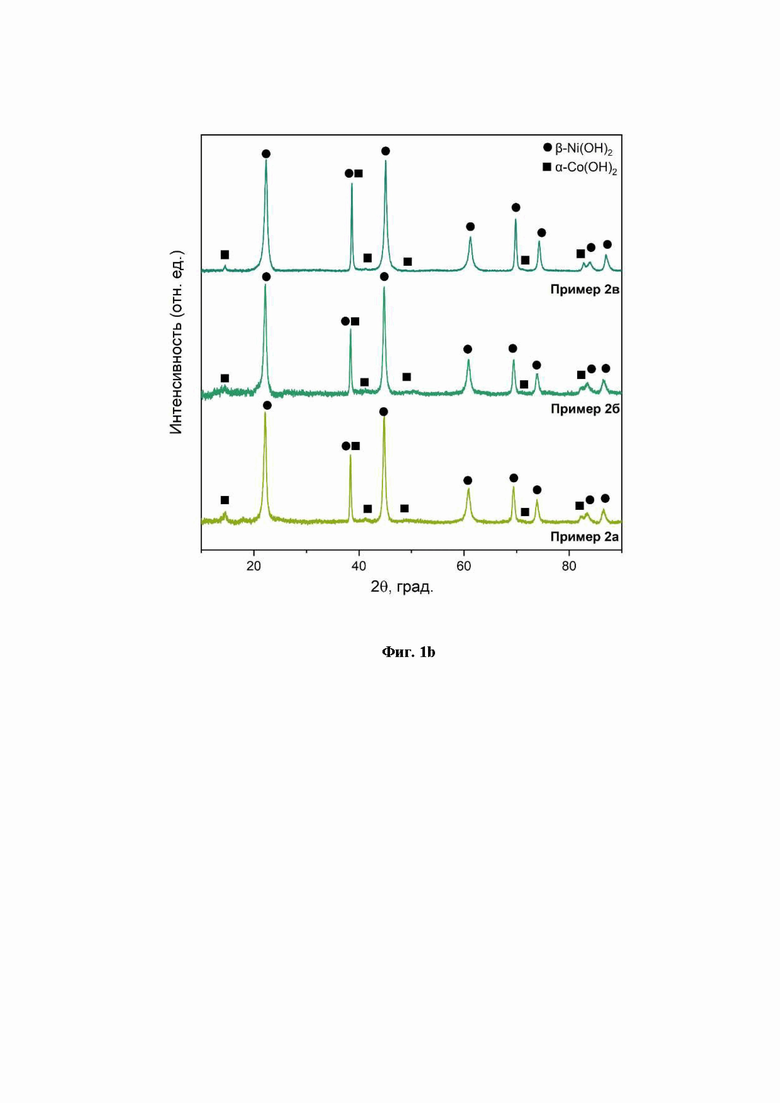

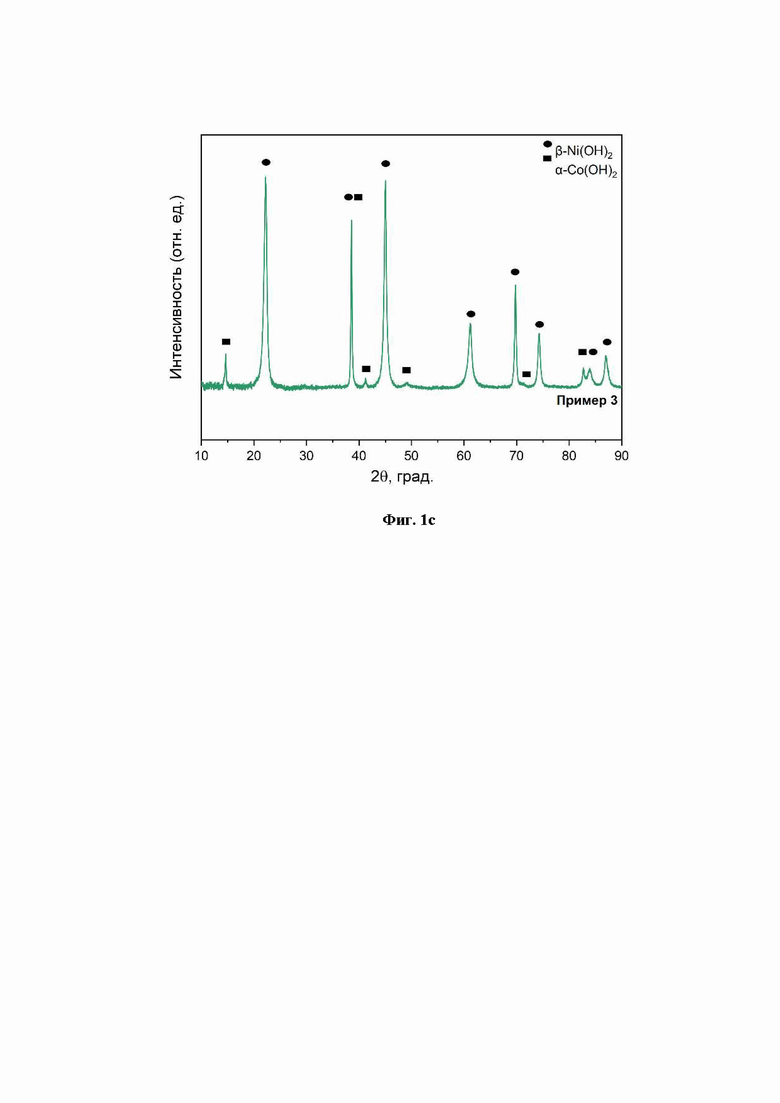

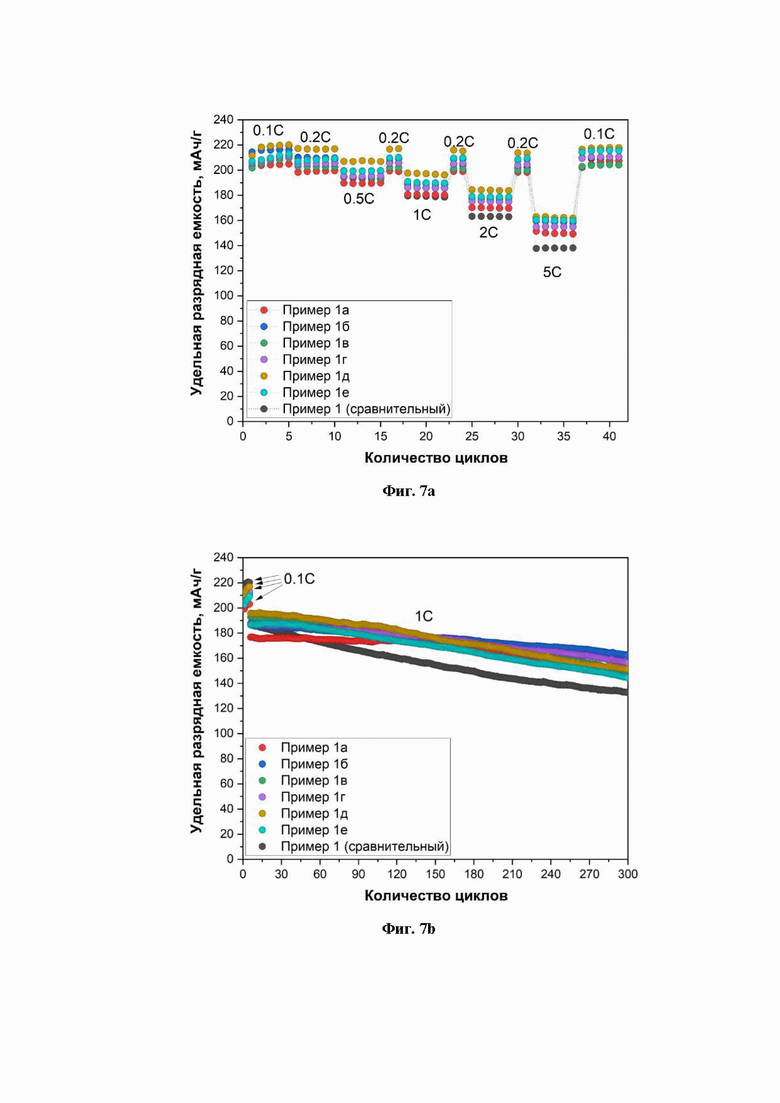

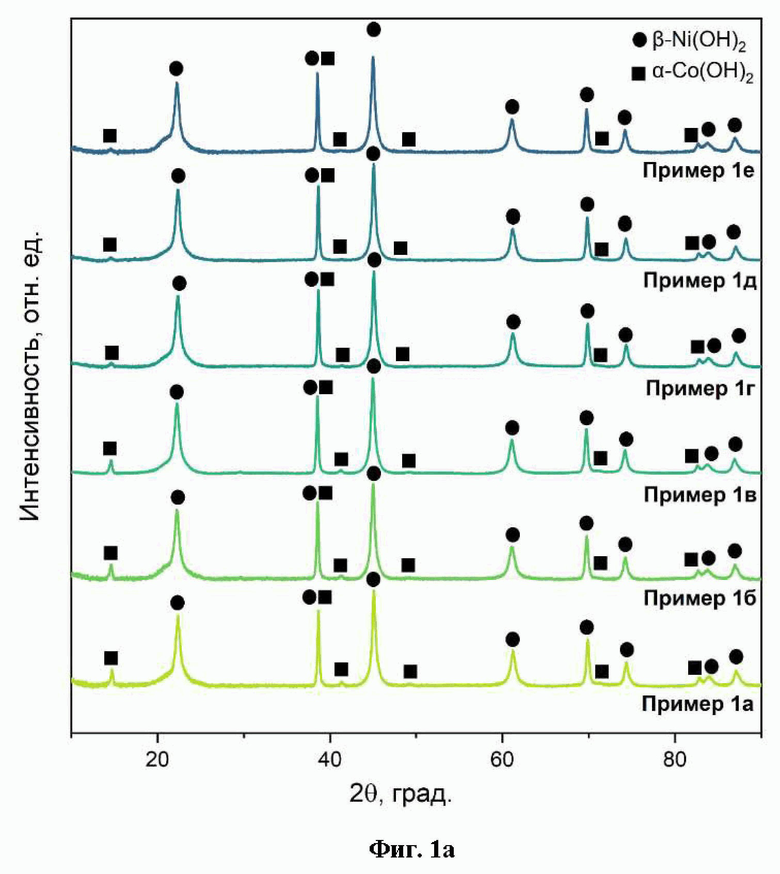

На фиг. 1 представлены рентгенограммы (получены с использованием Со Kα1 излучения) соединений-предшественников с Co-обогащенным слоем на поверхности: а) примеры 1а-1e; b) примеры 2а-2в; с) пример 3. Согласно результатам рентгенофазового анализа, все полученные образцы соединений-предшественников с Со-обогащенной поверхностью демонстрируют смесь двух фаз со структурой β-Ni(OH)2 (JCPDS #74-2075, пр. гр. P-3m1) и α-Co(OH)2 (JCPDS #38-0715, пр. гр. R-3с).

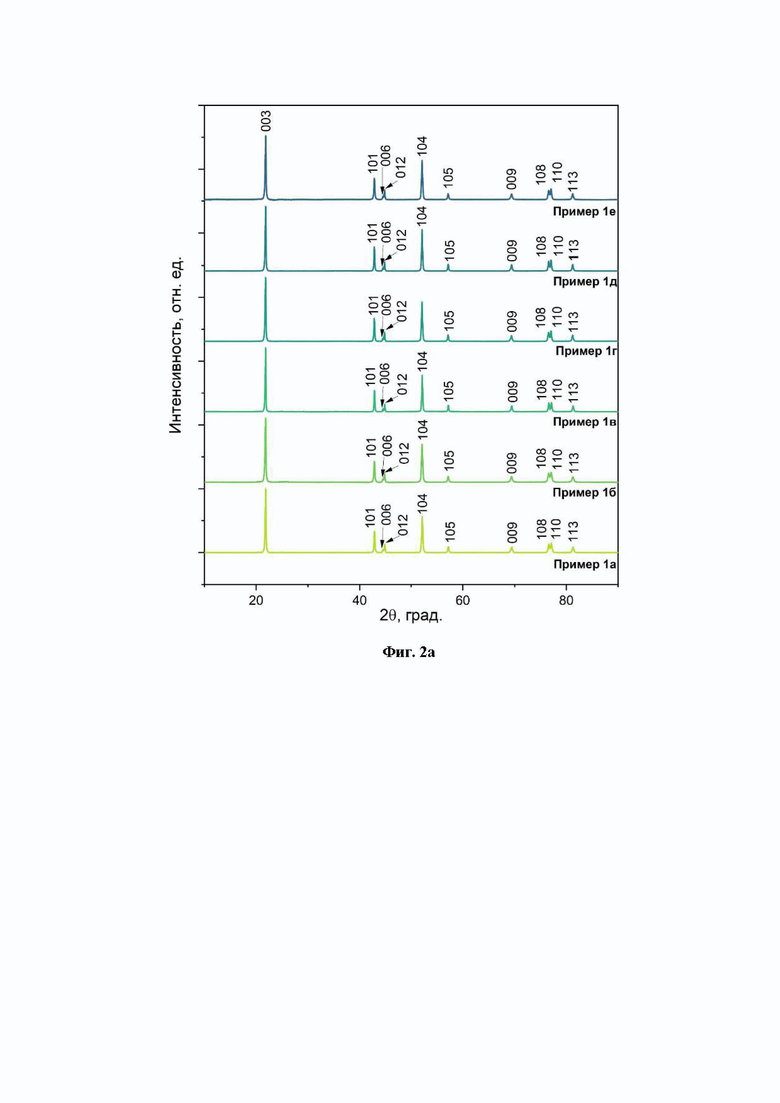

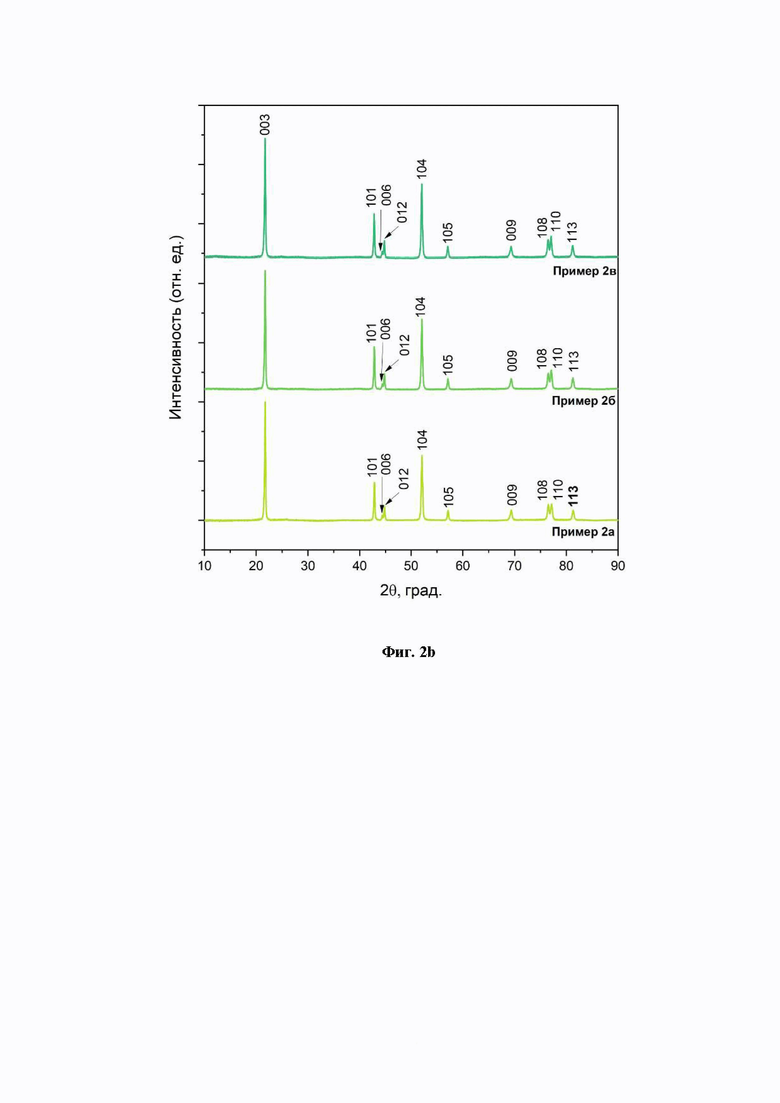

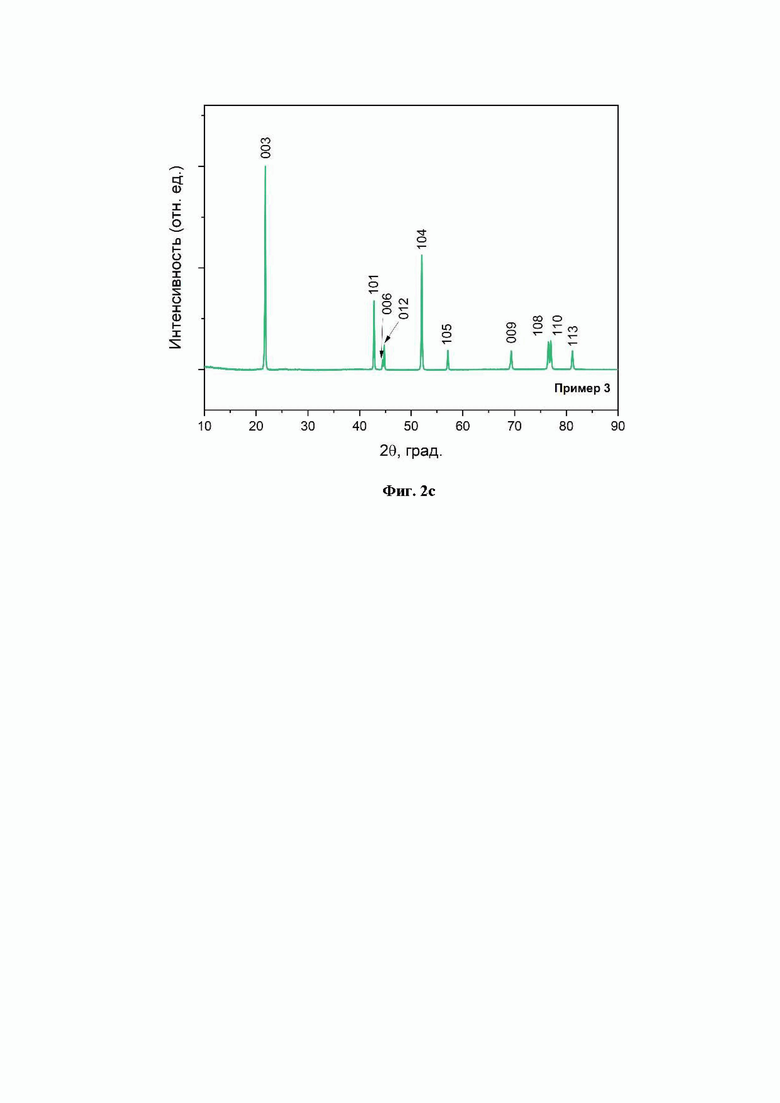

На фиг. 2 представлены рентгенограммы (получены с использованием Со Kα1 излучения) активных катодных материалов, полученных по примерам 1-3. Согласно результатам рентгенофазового анализа, все полученные образцы активных катодных материалов представляют собой однофазный кристаллический смешанный оксид лития и переходных металлов Ni, Mn и Со со слоистой структурой. Приведенные рентгенограммы были проиндицированы в соответствии со структурным типом □-NaFeO2 (пр. гр. R-3m).

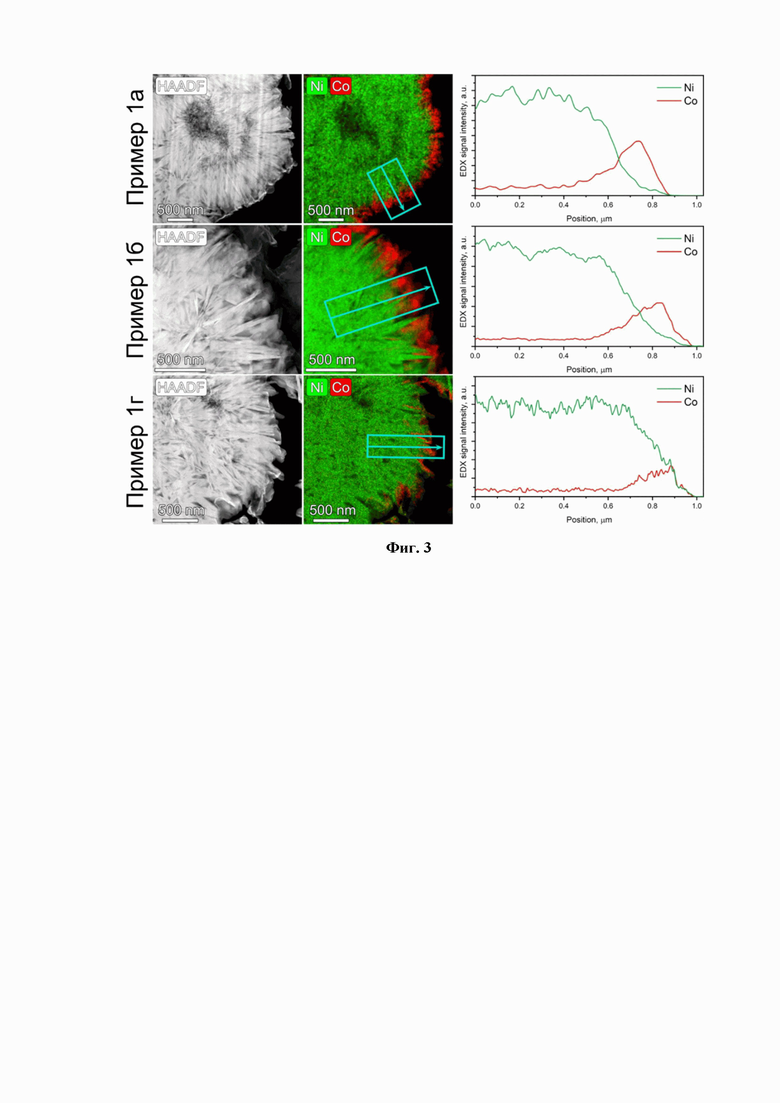

На фиг.3 представлены карты распределения элементов, полученные с помощью ЭДС-СПЭМ для тонких срезов агломератов соединений-предшественников с кобальт-обогащенной поверхностью, полученных согласно примерам 1а, 1б, 1г, профили интенсивности ЭДС-СПЭМ, построенные для отмеченных синей стрелкой областей. Согласно полученным данным, соединения-предшественники с кобальт-обогащенной поверхностью представляют собой материал с гомогенным распределением Ni, Mn, Со в объеме частиц, в то время как в приповерхностном слое наблюдается резкое увеличение содержания кобальта.

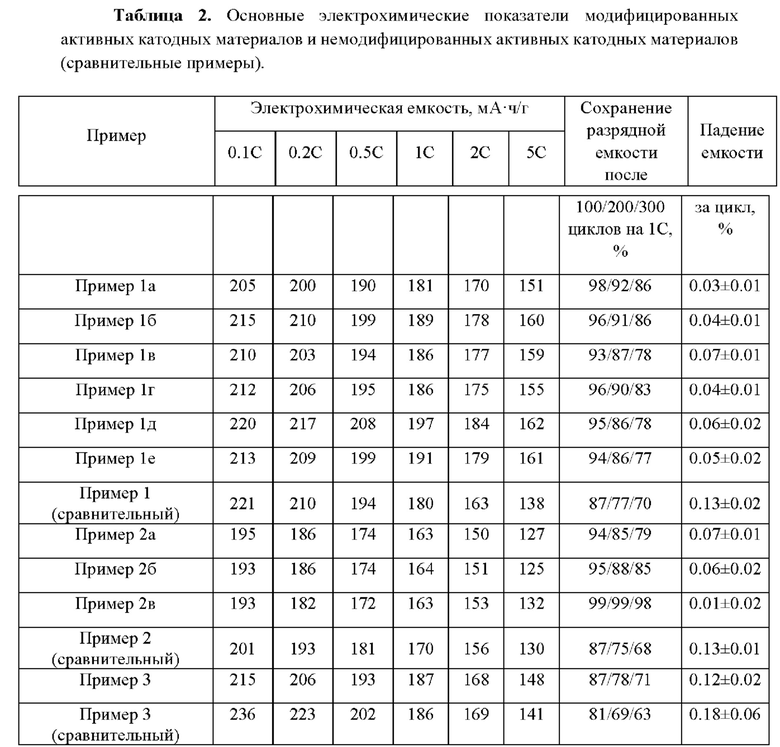

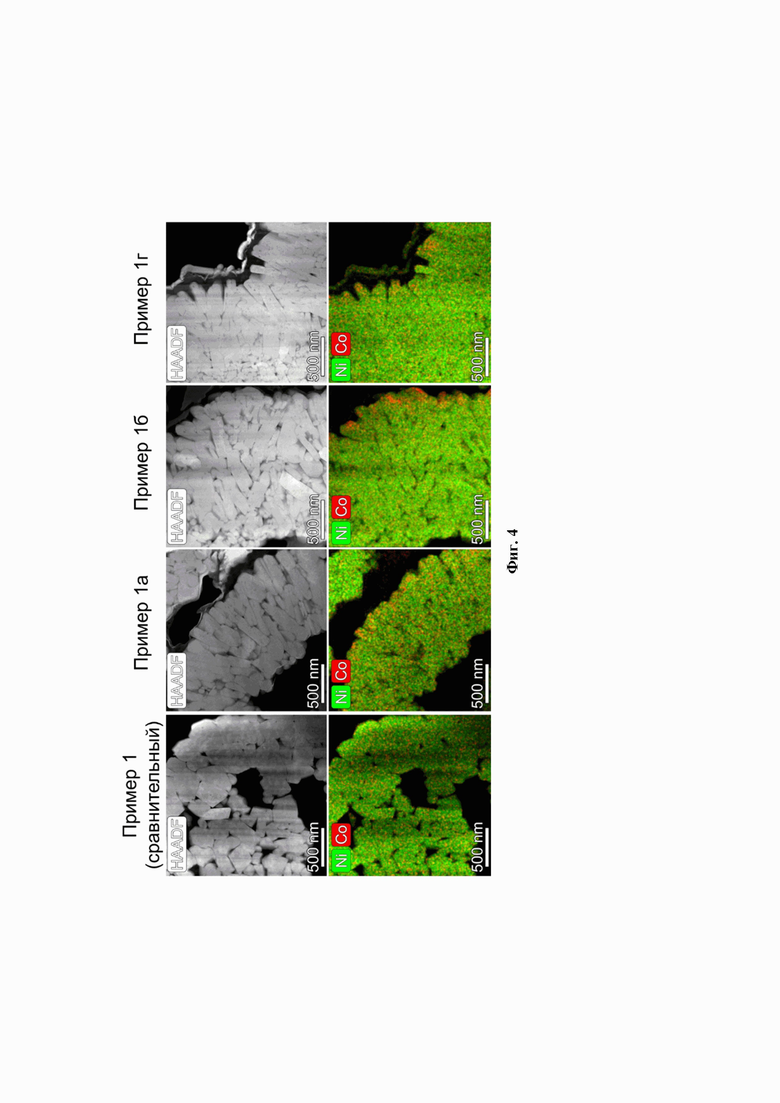

На фиг. 4 представлены карты распределения элементов, полученные с помощью ЭДС-СПЭМ для тонких срезов агломератов активных катодных материалов, полученных согласно примерам 1а, 1б, 1г. Согласно полученным данным в агломератах активных катодных материалов наблюдается постепенное увеличение/уменьшение концентрации Co/Ni при движении от центра к поверхности агломератов (таблица 1).

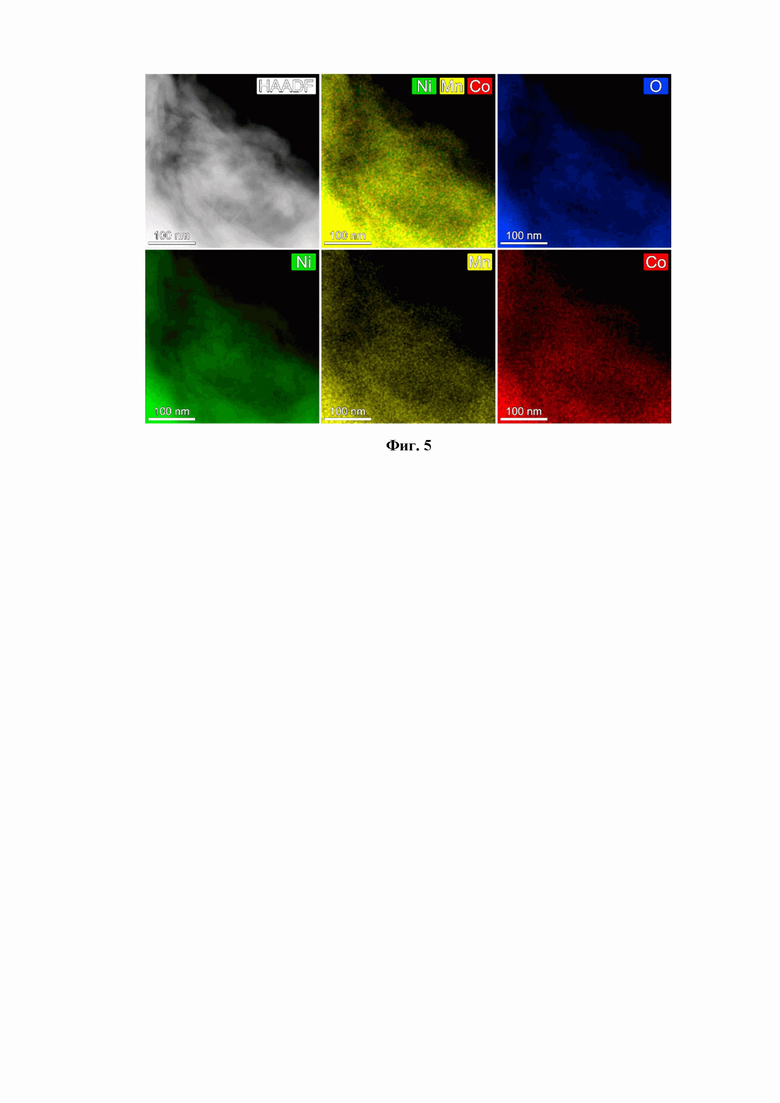

На фиг. 5 представлены карты распределения элементов, полученные с помощью ЭДС-СПЭМ, демонстрирующие пространственное распределение элементов Ni, Мn и Со для основного активного катодного материала, полученного согласно примеру 1 (сравнительный). Согласно полученным данным соотношение переходных металлов для основного активного катодного материала составляет Ni:Mn:Co=95.1(9):2.2(5):2.7(6) (пример 1 сравнительный), все переходные металлы - Ni, Мn и Со - распределены гомогенно.

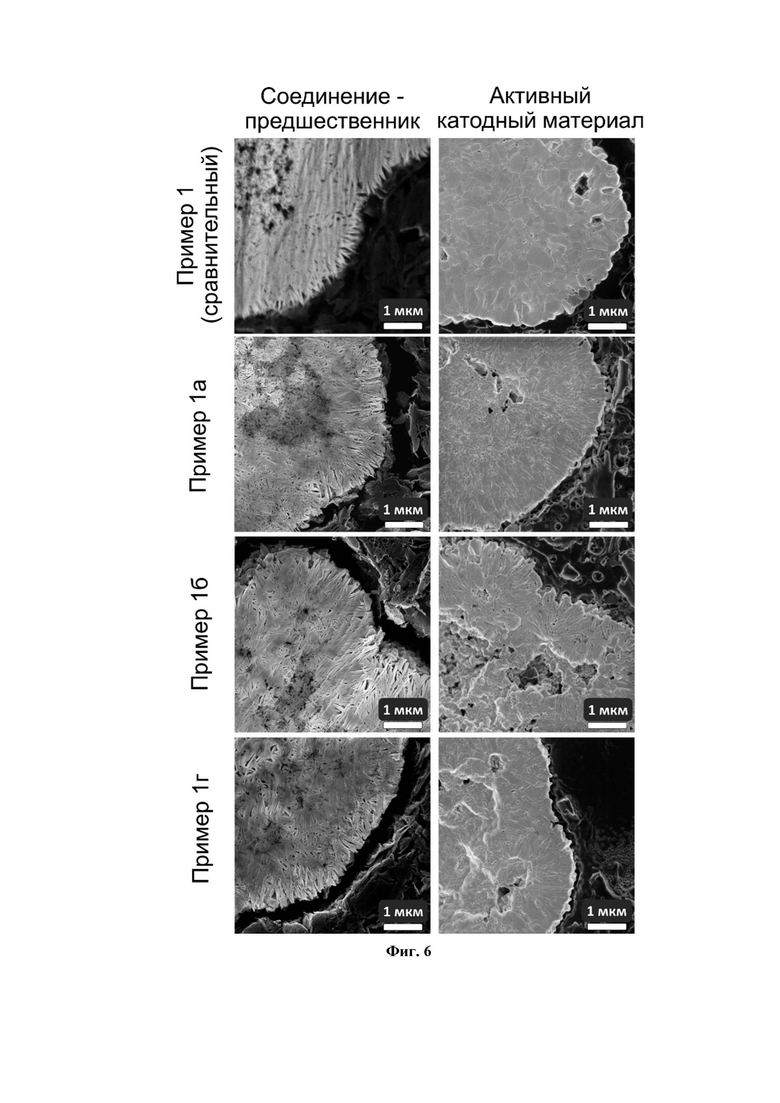

На фиг. 6 представлены изображения СЭМ для тонких срезов агломератов соединений-предшественников и активных катодных материалов, полученных согласно примерам 1а, 16, 1 г и 1 (сравнительный). Согласно полученным данным, агломераты соединений-предшественников состоят из первичных частиц, которые ориентированы радиально от центра агломерата к его поверхности. Агломераты Со-модифицированных активных катодных материалов по примерам 1а, 1б, 1г состоят из радиально-ориентированных первичных частиц пластинчатой формы, тогда как агломераты немодифицированного активного катодного материала по примеру 1 состоят из случайно ориентированных первичных частиц прямоугольной формы.

На фиг. 7 продемонстрированы зависимости удельной разрядной емкости активных катодных материалов, полученных согласно примерам 1(а-е) от номера цикла. Циклирование всех катодных материалов проводилось при различных скоростях в диапазоне потенциалов 2.7 - 4.3 В отн. Li/Li+по двум программам: а) 5 циклов - 0.1С, 5 циклов - 0.2С, 5 циклов - 0.5С, 2 цикла - 0.2С, 5 циклов - 1С, 2 цикла - 0.2С, 5 циклов -2С, 2 цикла - 0.2С, 5 циклов - 5С, 5 циклов - 0.1С; b) 5 циклов - 0.1С и 300 циклов - 1С, где скорость заряда/разряда 1С соответствует плотности тока 220 мА/г для примеров 1(а-е).

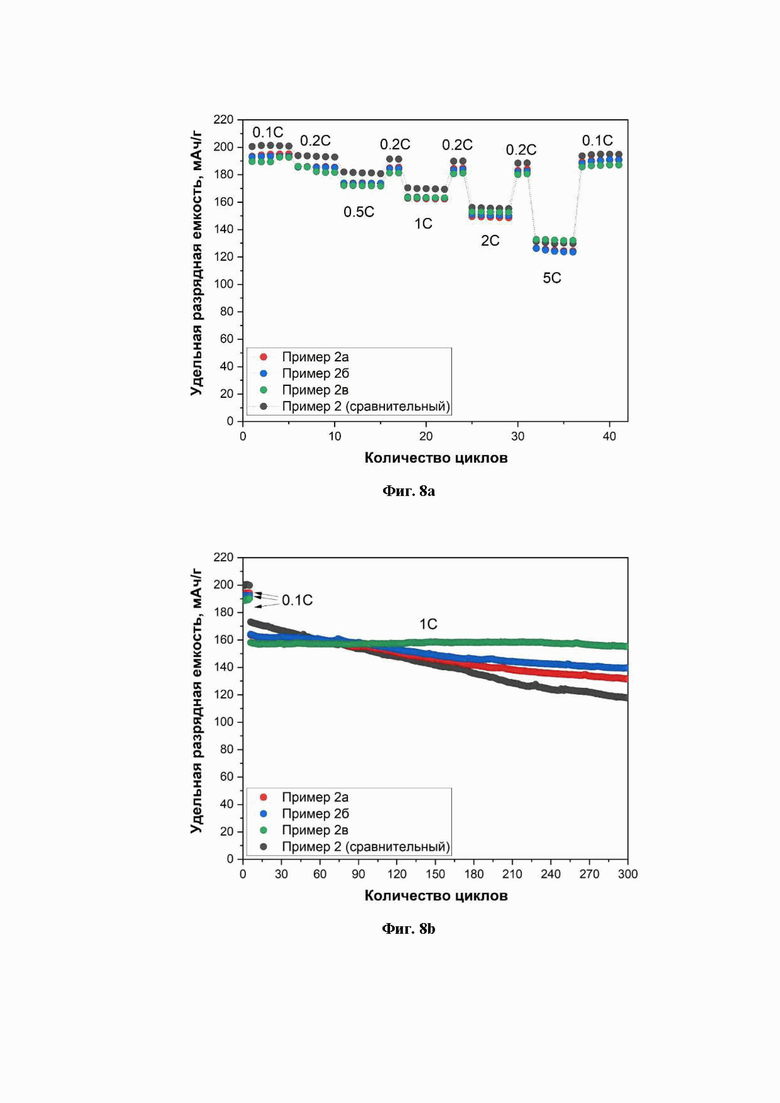

На фиг. 8 продемонстрированы зависимости удельной разрядной емкости активных катодных материалов, полученных согласно примерам 2(а-в) от номера цикла. Циклирование всех катодных материалов проводилось при различных скоростях в диапазоне потенциалов 2.7 - 4.3 В отн. Li/Li+по двум программам: а) 5 циклов - 0.1С, 5 циклов - 0.2С, 5 циклов - 0.5С, 2 цикла - 0.2С, 5 циклов - 1С, 2 цикла - 0.2С, 5 циклов -2С, 2 цикла - 0.2С, 5 циклов 5С, 5 циклов 0.1С; b) 5 циклов 0.1С и 300 циклов 1С, где скорость заряда/разряда 1С соответствует плотности тока 200 мА/г для примеров 2(а-в).

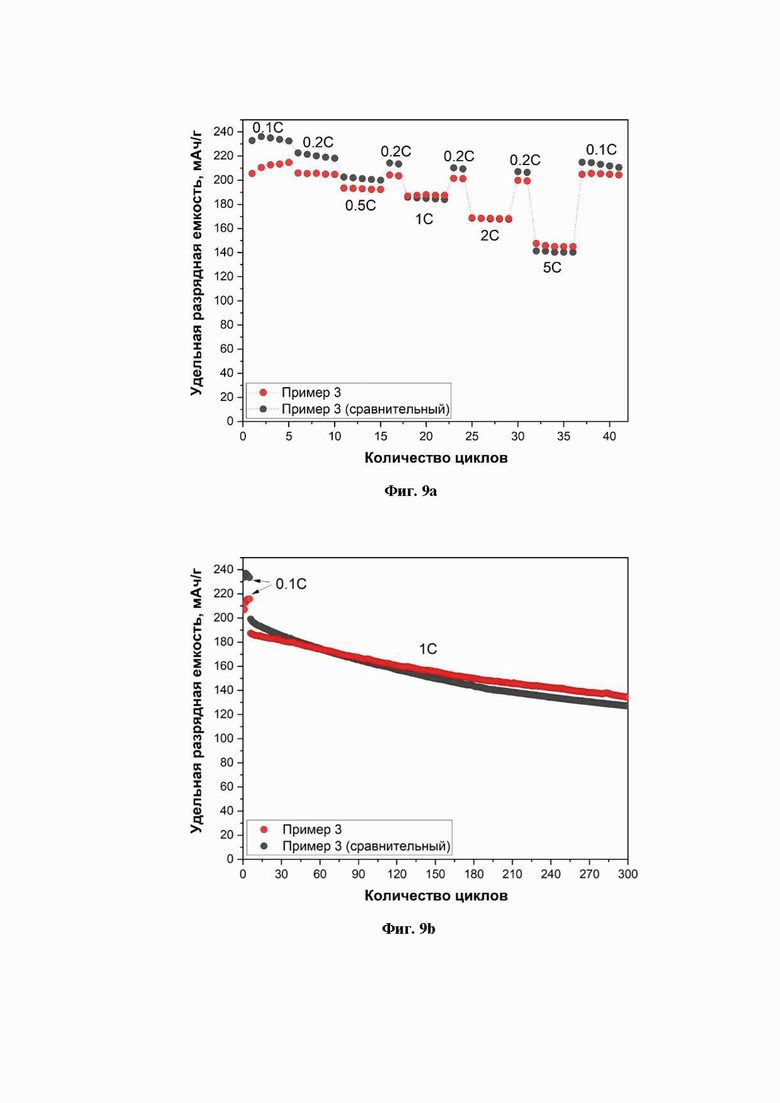

На фиг. 9 продемонстрированы зависимости удельной разрядной емкости катодных материалов, полученных согласно примерам 3 и 3 (сравнительный) от номера цикла. Циклирование всех катодных материалов проводилось при различных скоростях в диапазоне потенциалов 2.7 - 4.3 В отн. Li/Li+по двум программам: а) 5 циклов - 0.1С, 5 циклов 0.2С, 5 циклов 0.5С, 2 цикла - 0.2С, 5 циклов 1С, 2 цикла 0.2С, 5 циклов 2С, 2 цикла - 0.2С, 5 циклов 5С, 5 циклов 0.1С; b) 5 циклов 0.1С и 300 циклов 1С, где скорость заряда/разряда 1С соответствует плотности тока 240 мА/г для примеров 3.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В нижеследующем описании приведены средства и методы, с помощью которых может быть осуществлено настоящее изобретение, а также приведены примеры его реализации.

Термин «активный катодный материал», используемый в настоящем описании, обозначает материал, который может быть положительным электродом (катодом) в электрохимических источниках тока и который способен к связыванию и высвобождению (интеркаляции и деинтеркаляции) носителей заряда при работе такого источника.

Источники микроволнового излучения для осуществления настоящего изобретения являются общедоступными. Мощность и рабочая частота этих источников могут быть подобраны специалистом известным способом в зависимости от таких параметров, как размер системы, планируемое время обработки, температура обработки и т.д.

В одном из вариантов реализации предлагаемый способ осуществляют в герметически закрытой емкости.

В одном из вариантов реализации стенки емкости по меньшей мере частично выполнены из пропускающего микроволновое излучение материала. В этом случае источник микроволнового излучения может располагаться как снаружи емкости, так и внутри емкости. В другом варианте реализации стенки емкости выполнены из не пропускающего микроволновое излучение материала. В этом случае источник микроволнового излучения располагается внутри емкости.

Метод получения химических соединений и материалов с использованием физико-химических процессов в закрытых емкостях, протекающих в водных растворах, сопровождающихся воздействием микроволнового излучения, носит название гидротермального синтеза с использованием микроволнового излучения.

Температуру реакционной смеси можно регулировать известными специалистам способами, например, изменяя мощность микроволнового излучения.

Способ, согласно настоящему изобретению, можно осуществлять при различных температурах (и давлениях) и в течение различного времени. Повышение температуры приводит к более быстрому росту частиц Co-содержащих фаз на поверхности частиц соединений-предшественников. В этом случае синтез можно проводить в течение более короткого времени с получением равномерного Co-обогащенного слоя на поверхности частиц соединений-предшественников с требуемыми характеристиками, в частности, толщиной. При использовании более низкой температуры скорость роста частиц более низкая, поэтому требуется большее время для получения Co-обогащенного слоя на поверхности частиц соединений-предшественников с требуемыми характеристиками.

В настоящем изобретении размер пластинчатых первичных частиц в агломерате активного катодного материала в одном направлении (направление длины) может быть больше, чем размер пластинчатых частиц в другом направлении (направление ширины). Пластинчатые частицы могут иметь форму многоугольной нанопластины, например, форму шестиугольной нанопластины, а также форму нанодиска, прямоугольного параллелепипеда и т.д. Средняя длина пластинчатых частиц может составлять от 200 до 800 нм, например, от 400 до 600 нм. Средняя ширина пластинчатых частиц может составлять от 10 до 100 нм, например, от 20 до 80 нм.

Радиально-ориентированная микроструктурная организация первичных частиц означает следующее. Первичные частицы расположены таким образом в агломератах, что направление длины первичных частиц перпендикулярно поверхности агломератов. По меньшей мере 30%, оптимально по меньшей мере 50% первичных частиц ориентированы таким образом, что направление длины первичных частиц перпендикулярно поверхности агломерата. Кроме того, например, не более 30% первичных частиц в агломератах расположены произвольно.

В настоящем изобретении выражение «градиент концентраций переходных металлов» означает, что концентрация того или иного переходного металла в агломерате активного катодного материала меняется в направлении от центра агломерата к его поверхности.

Активный катодный материал для литий-ионных аккумуляторов с градиентом концентраций Со и Ni и радиально-ориентированными первичными частицами пластинчатой формы представляет собой слоистый оксид переходных металлов со структурным типом □-NaFeO2 (пр. гр. R-3m) с общей формулой Lia[NixMnyCoz]1-fCofAvO2, где 0.8≤а≤1.3, 0.3≤х≤1, 0≤у≤1, 0≤z≤1, 0.001≤f≤1, 0≤v≤0.1, x+y+z+v=1, A - легирующая добавка, включающая по крайней мере один элемент, выбранный из группы: Al, Mg, Zr, W, Ti, Cr, V, Са, Zn, Ga, Sr, Mo, Ru, In, Sc. Его получение состоит из двух последовательных этапов: а) синтез соединения-предшественника с кобальт-обогащенной поверхностью, б) высокотемпературный отжиг смеси, содержащей соединение-предшественник с кобальт-обогащенной поверхностью и источник лития, представляющий собой литий содержащее соединение, например, LiOH, LiOH⋅H2O, Li2CO3, LiCH3COO, Li2C2O4, LiNO3 или их смеси, предпочтительно LiOH, LiOH⋅Н2О или их смеси, и источника легирующей добавки в виде, например, Al2O3, MgO, ZrO2, WO3, TiO2, Cr2O3, V2O5, CaO, ZnO, Ga2O3, SrO, MoO3, Ru2O5, In2O3, Sc2O3 и др. или их смеси. Соединение-предшественник активного катодного материала представляет собой смешанный гидроксид [NixMnyCoz]1-fCofOm(OH)2, где 0.3≤х≤1, 0≤у≤1, 0≤z≤1, 0≤m≤1, 0.001≤f≤1, на поверхность частиц которого нанесен Co-обогащенный слой CoOm(ОН)2 с применением гидротермального синтеза, включая активацию микроволновым излучением. Далее следует описание частных вариантов реализации настоящего изобретения.

Химические соединения для использования в настоящем изобретении являются коммерчески доступными или могут быть получены любыми известными способами из доступных реактивов.

В качестве модифицируемого материала могут быть использованы соединения-предшественники основного активного катодного материала, представляющего собой смешанный гидроксид состава NixMnyCoz(OH)2 (0.3≤х≤1, 0≤у≤1, 0≤z≤1), предпочтительно 0.6≤х≤1, могут быть коммерчески доступными или могут быть получены с помощью следующих методов: соосаждение, гидротермальный и сольвотермальный синтез, включая активацию микроволновым излучением, пиролиз аэрозолей и другие, так называемые, методы «мягкой» химии с использованием исходных солей переходных металлов и легирующих добавок.

Для получения соединения-предшественника активного катодного материала с кобальт-обогащенной поверхностью необходимо приготовить суспензию согласно нижеописанной процедуре. В качестве исходных реагентов могут быть использованы различные источники Со, обладающие высокой растворимостью в воде. Для приготовления водного раствора соли кобальта с концентрацией от 0.01 до 0.05 моль/л необходимо взять хорошо растворимые в воде соли Со, такие как, например, ацетат, нитрат, сульфат, галогенид или их смесь, предпочтительно сульфат. В данный водный раствор необходимо внести при постоянном перемешивании соединение-предшественник основного катодного материала в мольном соотношении переходных металлов и кобальта (8-9.5) к (2-0.5), преимущественно, 8:2, 9:1, 9.5:0.5, но настоящее изобретение не ограничивается этим, и органическое соединение, принадлежащее к группе амидов, такие как карбамид (мочевина), гуанидин или их смесь, преимущественно карбамид, в мольном соотношении кобальта к органическому соединению 1 к 2-10, преимущественно, 1:2, 1:3, 1:4, но настоящее изобретение не ограничивается этим. Полученную реакционную смесь необходимо поместить в герметичный стеклянный или тефлоновый сосуд, способный выдерживать избыточное внутреннее давление до 30 атм., наиболее предпочтительно до 15 атм., который, в свою очередь, необходимо поместить в реактор, оснащенный одним или несколькими источниками микроволнового излучения. Сосуд необходимо нагреть при помощи микроволнового излучения до температуры 150-200±10°С с выдержкой в течение от 5 до 30 минут. После охлаждения до комнатной температуры, полученные частицы соединения-предшественника с кобальт-обогащенной поверхностью отделяют от раствора центрифугированием или фильтрованием, затем многократно промывают в 10-15-кратном избытке деионизированной воды и высушивают в динамическом вакууме в течение 8-12 часов при температуре 80-120°С, предпочтительно 90-105°С.

Для получения активного катодного материала полученное соединение-предшественник с кобальт-обогащенной поверхностью необходимо смешать с источником лития и подвергнуть высокотемпературному отжигу на воздухе или в атмосфере кислорода, или в смеси азота и кислорода, или в смеси аргона и кислорода при температуре 500-1000°С, предпочтительно 700-900°С, в течение 5-15 часов, предпочтительно 10-12 часов.

Образцы материалов были охарактеризованы необходимыми физико-химическими методами исследования. Фазовый состав образцов был установлен методом рентгенофазового анализа (дифрактометр Huber G670, CoKα1 излучение). Локальный химический состав, анализ пространственного распределения элементов в образцах были изучены с помощью просвечивающей электронной микроскопии (микроскоп Titan Themis Z, ускоряющее напряжение 200 кВ, оборудованный приставкой Super-X для проведения элементного анализа с использованием рентгеновской энергодисперсионной спектроскопии (ЭДС-СПЭМ)). Морфологию и ориентацию первичных частиц исследовали методом сканирующей электронной микроскопии (СЭМ) с помощью микроскопа Tescan Solaris. Поперечные сечения образцов для СЭМ-исследований были получены методом горячего прессования смеси, состоящей из порошка материала и проводящего связующего. Механическую подготовку с окончательной субмикронной полировкой коллоидным диоксидом кремния проводили на машине Struers LaboSystem. Для повышения контрастности границ зерен поперечные срезы полировались ионным методом с использованием системы ионно-лучевого фрезерования Leica ЕМ RES 102 при напряжении 3 кВ.

Согласно результатам рентгенофазового анализа, все полученные образцы соединений-предшественников с Co-обогащенной поверхностью демонстрируют смесь двух фаз со структурой (β-Ni(OH)2 (JCPDS #74-2075, пр. гр. Р-3m1) и α-Со(ОН)2 (JCPDS #38-0715, пр. гр. R-3с). Образцы активных катодных материалов представляют собой однофазный кристаллический смешанный оксид лития и переходных металлов Ni, Mn и Со со слоистой структурой, приведенные рентгенограммы были проиндицированы в соответствии со структурным типом □-NaFeO2 (пр. гр. R-3m). Согласно ЭДС-СПЭМ, соединения-предшественники с кобальт-обогащенной поверхностью представляют собой материал с гомогенным распределением Ni, Mn, Со в объеме частиц, в то время как на поверхности наблюдается резкое увеличение содержания кобальта. В агломератах активных катодных материалов наблюдается постепенное увеличение/уменьшение концентрации Co/Ni при движении от центра к поверхности агломератов (таблица 1).

Согласно данным СЭМ, агломераты соединений-предшественников состоят из первичных частиц, которые ориентированы радиально от центра агломерата к его поверхности. Агломераты Co-модифицированных активных катодных материалов состоят из радиально-ориентированных первичных частиц пластинчатой формы, тогда как агломераты немодифицированного активного катодного материала состоят из случайно ориентированных первичных частиц прямоугольной формы.

Изучение электрохимических свойств активных катодных материалов проводилось методом гальваностатического циклирования в двухэлектродной ячейке с металлическим литием в качестве анода. Двухэлектродные ячейки собирались в перчаточном боксе M-Braun с инертной атмосферой аргона. В качестве электролита использовался 1М раствор LiPF6 в смеси органических растворителей этилен карбоната, пропилен карбоната и диметил карбоната, взятых в объемном соотношении 1:1:3, соответственно. В качестве сепаратора использовалось борсиликатное стекловолокно. Для приготовления электродной композиции (катодной массы) активный катодный материал смешивают с одной или несколькими электропроводящими добавками и связующим веществом. В качестве электропроводящей добавки могут использоваться, например, различные формы углерода, в т.ч. графит, сажа, аморфный углерод, углеродные нанотрубки и фуллерены, проводящие полимерные материалы (на основе полианилина, полипиролла, полиэтилендиокситиофена) и т.п.Содержание электропроводящих добавок в электродной композиции по изобретению может варьироваться от 0.1 до 20 масс. %. В качестве связующего могут быть использованы, например, раствор поливинилиденфторида в N-метил-2-пирролидоне или суспензия перфторполиэтилена (фторопласт, тефлон) в воде. Содержание связующего в электродной композиции может варьироваться от 1 до 20 масс. %. Катод для литий-ионного аккумулятора может быть изготовлен из катодной массы известными в данной области техники методами. Например, к катодной смеси, состоящей из 80 масс. % активного катодного материала, 10 масс. % сажи Super-P и 10 масс. % поливинилиденфторида, добавляли N-метил-2-пирролидон и механически гомогенизировали до получения однородной суспензии. Полученную суспензию наносили на покрытую углеродом алюминиевую подложку (токосъемник) с помощью автоматического аппликатора Zehntner ZAA 2300, сушили и прокатывали на вальцах, затем вырезали электроды площадью 2 см2, которые взвешивали и окончательно высушивали при пониженном давлении (10-2 атм) при 120°С в течение 12 часов для удаления остаточной воды и растворителя (типичная массовая загрузка электродов 1.5 мг/см2). Электрохимические испытания проводились с помощью гальваностатического циклирования при различных плотностях тока (0.1С, 0.2С, 0.5С и 1С, где 1С=220 мА/г (примеры 1 а-е, пример 1 (сравнительный)), 220 мА/г (примеры 2 а-в, пример 2 (сравнительный)), 240 мА/г (пример 3, пример 3 (сравнительный)) в диапазоне потенциалов 2.7-4.3 В отн. Li/Li+.

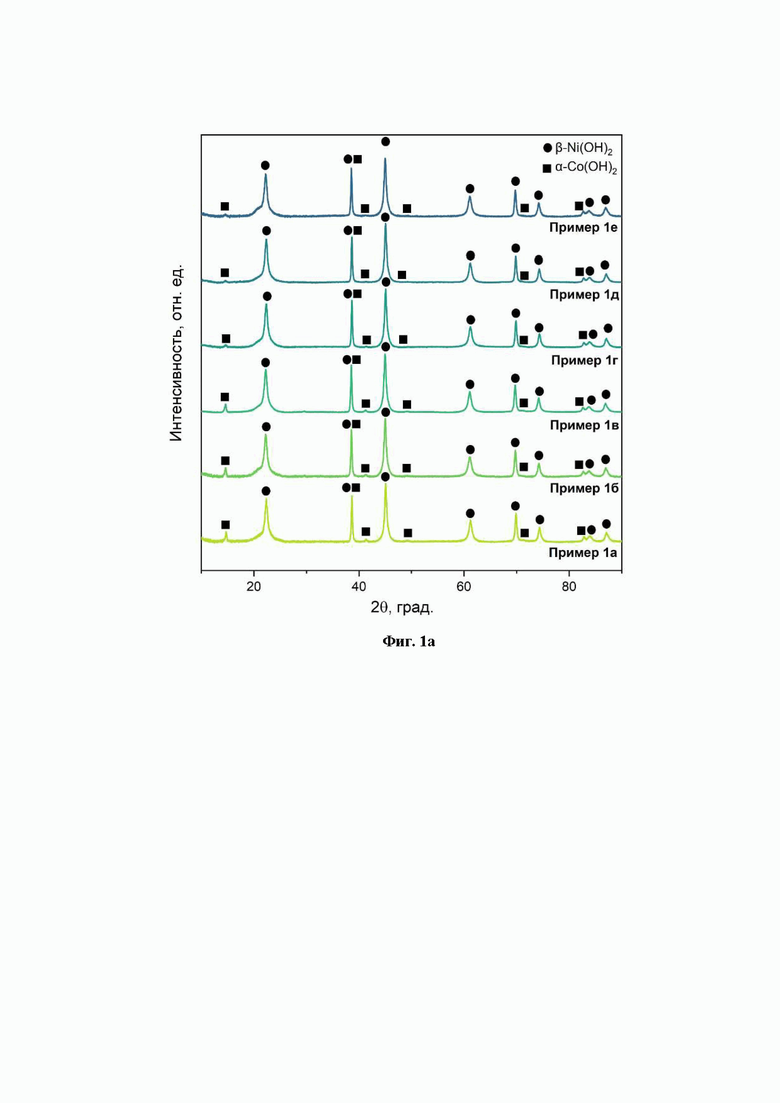

С помощью данных измерений установлено, что активные катодные материалы с модифицированной поверхностью, изготовленные согласно примерам 1-3 демонстрируют улучшенные электрохимические характеристики по сравнению с немодифицированными активными катодными материалами (таблица 2)

ПРИМЕР 1a

Для синтеза соединения-предшественника активного катодного материала для последующего модифицирования, из кристаллогидратов сульфатов переходных металлов NiSO4⋅6H2O, MnSO4⋅H2O и CoSO4⋅6H2O, взятых так, чтобы мольное соотношение металлов составляло Ni:Mn:Co=95:2.5:2.5, было приготовлено 1300 мл 2 моль/л водного раствора. Данный водный раствор и 1300 мл 4 моль/л водного раствора NaOH по каплям подавались в реакционный сосуд общим объемом 5000 мл при постоянном перемешивании. В реактор предварительно добавили 1250 мл 2 моль/л водно-аммиачного раствора, а также в реакторе была создана инертная атмосфера путем его заполнения аргоном во избежание окисления катионов переходных металлов. Температура реакционного сосуда, которая поддерживалась на протяжении всего синтеза, составляла 50°С. Также в реакторе поддерживалось постоянное значение рН=11.25-11.30. После введения растворов переходных металлов и NaOH в реакционный сосуд, полученный осадок и маточный раствор были выдержаны в течении 16 часов при перемешивании и температуре 50°С.После этого полученный осадок был многократно промыт деионизированной водой и высушен в динамическом вакууме при 90°С в течение 12 ч.

Для синтеза соединения-предшественника с Co-обогащенной поверхностью на основе кристаллогидрата сульфата кобальта CoSO4⋅6H2O было приготовлено 20 мл 0.03 моль/л водного раствора. В данный водный раствор добавляли соединение-предшественник состава Ni0.95Co0.025Mn0.025(OH)2, полученный методом соосаждения описанным выше, (мольное соотношение (Ni,Mn,Co):(Co)=9:1) и карбамид (мольное соотношение (Со):(карбомид)=1:2). Полученную суспензию в объеме 20 мл помещали в герметичный стеклянный сосуд объемом 30 мл, нагревали при помощи микроволнового излучения до температуры 180°С и выдерживали в течение 30 мин. После охлаждения до комнатной температуры полученный осадок был многократно промыт деионизированной водой и высушен в динамическом вакууме при 90°С в течение 12 ч.

Для синтеза активного катодного материала состава Li[Ni0.95Mn0.025Co0.025]0.9Co0.1O2 с Co/Ni градиентом концентрации и радиально-ориентированными первичными частицами в агломерате соединение-предшественник с Co-обогащенной поверхностью было смешано с LiOH⋅Н2О, взятого с 5 мол. % избытком от стехиометрии. Полученная смесь была механически гомогенизирована и отожжена при 700°С в течение 12 часов в атмосфере кислорода.

ПРИМЕР 1б

Пример 2 аналогичен примеру 1, за исключением того, время выдержки реакционной смеси в микроволновом гидротермальном реакторе составляет 15 минут.

ПРИМЕР 1в

Пример 3 аналогичен примеру 1, за исключением того, время выдержки реакционной смеси в микроволновом гидротермальном реакторе составляет 5 минут.

ПРИМЕР 1г

Аналогичен примеру 1, отличие состоит в том, что мольное соотношение (Ni,Mn,Co):(Co)=9.5:0.5 (концентрация сульфата кобальта составляла 0.015 моль/л), состав активного катодного материала Li[Ni0.95Mn0.025Co0.025]0.95Co0.05O2.

ПРИМЕР 1д

Аналогичен примеру 1, отличие состоит в том, что время выдержки реакционной смеси в микроволновом гидротермальном реакторе составляет 15 минут и мольное соотношение (Ni,Mn,Co):(Co)=9.5:0.5 (концентрация сульфата кобальта составляла 0.015 моль/л), состав активного катодного материала Li[Ni0.95Mn0.025Co0.025]0.95Co0.05O2.

ПРИМЕР 1е

Аналогичен примеру 1, отличие состоит в том, что время выдержки реакционной смеси в микроволновом гидротермальном реакторе составляет 5 минут и мольное соотношение (Ni,Mn,Co):(Co)=9.5:0.5 (концентрация сульфата кобальта составляла 0.015 моль/л), состав активного катодного материала Li[Ni0.95Mn0.025Co0.025]0.95Co0.05O2

ПРИМЕР 1 (сравнительный)

Синтез соединения-предшественника аналогичен примеру 1, за исключением того, что отсутствовала стадия гидротермальной обработки с использованием микроволнового излучения.

Для синтеза активного катодного материала с гомогенным распределением переходных металлов по частицам полученное соединение-предшественник Ni0.95Mn0.025Co0.025(OH)2 и LiOH⋅H2O были смешаны так, чтобы их мольное соотношение составляло Ni0.95Mn0.025Co0.025(OH)2:LiOH⋅H2O=1:1.05. Полученная смесь была механически гомогенизирована и отожжена при 700°С в течение 12 часов в атмосфере кислорода.

ПРИМЕР 2а

Аналогичен примеру 1, отличие состоит в том, что состав соединения-предшественника активного катодного материала Ni0.8Mn0.1Co0.1(OH)2, который получали при постоянном значении рН=11.00-11.10, и время выдержки реакционной смеси в микроволновом гидротермальном реакторе составляет 15 минут.

Для синтеза активного катодного материала состава Li[Ni0.8Mn0.1Co0.1]0.9Co0.1O2 с Co/Ni градиентом концентрации и радиально-ориентированными первичными частицами в агломерате соединение-предшественник с Co-обогащенной поверхностью было смешано c LiOH⋅H2O, взятого с 5 мол. % избытком от стехиометрии. Полученная смесь была механически гомогенизирована и отожжена при 750°С в течение 12 часов в атмосфере кислорода.

ПРИМЕР 2б

Аналогичен примеру 2а, отличие состоит в том, что время выдержки реакционной смеси в микроволновом гидротермальном реакторе составляет 30 минут и мольное соотношение (Ni,Mn,Co):(Co)=9.5:0.5 (концентрация сульфата кобальта составляла 0.015 моль/л), состав активного катодного материала Li[Ni0.8Mn0.1Co0.1]0.95Co0.05O2.

ПРИМЕР 2в

Аналогичен примеру 2а, отличие состоит в том, что время выдержки реакционной смеси в микроволновом гидротермальном реакторе составляет 30 минут, температуры нагревания реактора составляет 160°С и мольное соотношение (Ni,Mn,Co):(Co)=9.5:0.5 (концентрация сульфата кобальта составляла 0.015 моль/л), состав активного катодного материала Li[Ni0.8Mn0.1Co0.1]0.95Co0.05O2

ПРИМЕР 2 (сравнительный)

Аналогичен примеру 1 (сравнительный), отличие состоит в том, что состав соединения-предшественника активного катодного материала Ni0.8Mn0.1Co0.1(OH)2, который получали при постоянном значении рН=11.00-11.10.

Для синтеза активного катодного материала с гомогенным распределением переходных металлов по частицам полученное соединение-предшественник Ni0.8Mn0.1Co0.1(OH)2 и LiOH⋅H2O были смешаны так, чтобы их мольное соотношение составляло Ni0.8Mn0.1Co0.1(OH)2: LiOH⋅H2O =1:1.05. Полученная смесь была механически гомогенизирована и отожжена при 750°С в течение 12 часов в атмосфере кислорода.

ПРИМЕР 3

Для синтеза соединения-предшественника активного катодного материала на основе кристаллогидрата сульфата переходного металла NiSO4⋅6H2O было приготовлено 1300 мл 2 моль/л водного раствора. Данный водный раствор и 1300 мл 4 моль/л раствора NaOH по каплям подавались в реакционный сосуд общим объемом 5000 мл при постоянном перемешивании. В реактор предварительно добавили 1250 мл 2 моль/л водно-аммиачного раствора, а также в реакторе была создана инертная атмосфера путем его заполнения аргоном во избежание окисления катионов переходных металлов. Температура реакционного сосуда, которая поддерживалась на протяжении всего синтеза, составляла 50°С. Также в реакторе поддерживалось постоянное значение рН=11.35-11.4. После введения растворов переходного металла и NaOH в реакционный сосуд, полученный осадок и маточный раствор были выдержаны в течении 16 часов при перемешивании и температуре 50°С.После этого полученный осадок был многократно промыт деионизированной водой и высушен в динамическом вакууме при 90°С в течение 12 ч.

Синтез соединения-предшественника с Co-обогащенной поверхностью и активного катодного материала состава LiNi0.9Co0.1O2 с Co/Ni градиентом концентрации и радиально-ориентированными первичными частицами в агломерате аналогичен примеру 1, отличие состоит в том, что состав соединения-предшественника активного катодного материала Ni(OH)2 и время выдержки реакционной смеси в микроволновом гидротермальном реакторе составляет 15 минут.

ПРИМЕР 3 (сравнительный)

Синтез соединения-предшественника аналогичен примеру 3, за исключением того, что отсутствовала стадия гидротермальной обработки с использованием микроволнового излучения.

Для синтеза активного катодного материала полученное соединение-предшественник Ni(OH)2 и LiOH⋅Н2О были смешаны так, чтобы их мольное соотношение составляло Ni(OH)2:LiOH⋅H2O=1:1.05. Полученная смесь была механически гомогенизирована и отожжена при 700°С в течение 12 часов в атмосфере кислорода.

Изобретение относится к электротехнической промышленности и может быть использовано для производства материала положительного электрода (катода) на основе слоистых оксидов лития и переходных металлов с улучшенными электрохимическими свойствами для литий-ионных аккумуляторов. Активный катодный материал для литий-ионных аккумуляторов представляет собой соединение общей формулы Liа[NixMnyCoz]1-fCofAvO2, где 0.8≤a≤1.3, 0.3≤x≤1, 0≤y≤1, 0≤z≤1, 0.001≤f<1, 0≤v≤0.1, x+y+z=1, A – легирующая добавка, включающая по крайней мере один элемент, выбранный из группы: Al, Mg, Zr, W, Ti, Cr, V, Ca, Zn, Ga, Sr, Mo, Ru, In, Sc, и характеризуется радиально-ориентированными первичными частицами и градиентом концентраций кобальта и никеля в агломератах. Технический результат заключается в улучшении эксплуатационных характеристик активного катодного материала, а именно в увеличении циклов заряда/разряда при сохранении высокой удельной емкости благодаря формированию радиально-ориентированных первичных частиц и градиента концентраций Co и Ni в агломератах. 3 н. и 13 з.п. ф-лы, 9 ил., 2 табл., 13 пр.

1. Соединение-предшественник для получения активного катодного материала для литий-ионных аккумуляторов, представляющее собой соединение общей формулы [NixMnyCoz]1-fCofOm(OH)2, на поверхность частиц которого нанесен кобальт-обогащенный слой CoOm(OH)2, где 0.3≤x≤1, 0≤y≤1, 0≤z≤1, 0≤m≤1, 0.001≤f<1.

2. Соединение-предшественник по п. 1, отличающееся тем, что толщина кобальт-обогащенного слоя составляет от 0.1 до 1 мкм.

3. Соединение-предшественник по п. 1, отличающееся тем, кобальт-обогащенный слой на поверхности частиц распределен однородно.

4. Активный катодный материал для литий-ионных аккумуляторов, полученный из соединения-предшественника по любому из пп. 1-3 и представляющий собой соединение общей формулы Liа[NixMnyCoz]1-fCofAvO2, где 0.8≤a≤1.3, 0.3≤x≤1, 0≤y≤1, 0≤z≤1, 0.001≤f<1, 0≤v≤0.1, x+y+z=1, A – легирующая добавка, включающая по крайней мере один элемент, выбранный из группы: Al, Mg, Zr, W, Ti, Cr, V, Ca, Zn, Ga, Sr, Mo, Ru, In, Sc, и характеризующийся радиально-ориентированными первичными частицами и градиентом концентраций кобальта и никеля в агломератах.

5. Активный катодный материал по п. 4, отличающийся тем, что концентрация одного или более переходных металлов постепенно изменяется в направлении от центра агломерата к его поверхности.

6. Активный катодный материал по п. 4, отличающийся тем, что первичные частицы в агломератах имеют форму пластинок, нанодисков, прямоугольных параллелепипедов и/или их комбинацию со средней длиной от 200 до 800 нм и шириной от 10 до 100 нм.

7. Активный катодный материал по п. 4, отличающийся тем, что размер первичной частицы в одном направлении короче, чем размер в другом направлении.

8. Активный катодный материал по п. 4, отличающийся тем, что первичные частицы расположены радиально к центру агломерата, т.е. направление наибольшего размера первичных частиц перпендикулярно поверхности агломератов.

9. Активный катодный материал по п. 4, отличающийся тем, что в агломератах не менее 50% первичных частиц ориентированы радиально.

10. Активный катодный материал по п. 4, в агломератах которого менее 30% первичных частиц расположены произвольно.

11. Способ получения активного катодного материала для литий-ионных аккумуляторов по любому из пп. 4-10, включающий следующие этапы:

- получение соединения-предшественника по п. 1 с нанесенным на поверхность его частиц кобальт-обогащенного слоя, включающее смешивание водного раствора кристаллогидрата сульфата кобальта, по крайней мере одного органического амида и порошка соединения-предшественника общей формулы NixMnyCoz(OH)2, 0.3≤x≤1, 0≤y≤1, 0≤z≤1 с гомогенным распределением переходных металлов по частицам, с последующим гидротермальным синтезом при воздействии микроволнового излучения при температуре 80-500°С и частоте микроволнового излучения от 0,3 до 300 ГГц в течение 5-30 мин;

- получение гомогенной смеси, содержащей соединение-предшественник с кобальт-обогащенной поверхностью и источник лития, с последующим высокотемпературным отжигом смеси при температуре 500-1000°С в течение 5-36 часов.

12. Способ по п. 11, отличающийся тем, что нанесение кобальт-обогащенного слоя на поверхность соединения-предшественника осуществляют в герметически закрытой емкости.

13. Способ по п. 11, отличающийся тем, что гидротермальный синтез при воздействии микроволнового излучения осуществляют при температуре, предпочтительно от 100 до 250°С, наиболее предпочтительно, от 150 до 180°С, а высокотемпературный синтез осуществляют при температуре, предпочтительно, от 700 до 900°С.

14. Способ по п. 11, отличающийся тем, что гидротермальный синтез при воздействии микроволнового излучения осуществляют, предпочтительно, в течение 5-15 мин, а высокотемпературный синтез осуществляют при температуре, предпочтительно, в течение 10-15 мин.

15. Способ по п. 11, отличающийся тем, что гидротермальный синтез при воздействии микроволнового излучения, предпочтительно, от 2,44 до 2,46 ГГц.

16. Способ по п. 11, отличающийся тем, что гомогенная смесь дополнительно содержит источник легирующей добавки.

| US 20230053672 A1, 23.02.2023 | |||

| US 2018013129 A1, 11.01.2018 | |||

| US 2017338488 A1, 23.11.2017 | |||

| Катодный материал с высокой объемной плотностью энергии для литий-ионных аккумуляторов | 2021 |

|

RU2776156C1 |

| Композитный катодный материал на основе слоистых оксидов переходных металлов для литий-ионных аккумуляторов и его соединения-предшественники | 2020 |

|

RU2748762C1 |

Авторы

Даты

2024-09-25—Публикация

2024-03-19—Подача